重掺_100_硅单晶抛光片条纹状起伏缺陷研究

- 格式:pdf

- 大小:1.41 MB

- 文档页数:4

2015年度中国有色金属工业科学技术奖评审通过项目一等奖(53项)(排序不分先后)1、2015001 陕西秦岭地区与小岩体有关的铜钼多金属矿成矿背景与找矿预测西北有色地质勘查局地质勘查院、西北有色地质勘查局七一三总队、西安西北有色地质研究院有限公司、西北有色地质勘查局七一二总队王瑞廷、代军治、张西社、张云峰、鱼康平、任涛、王磊、李剑斌、袁海潮、王鹏、郭延辉2、2015002 铁氧化物铜金型矿床构造岩相学填图新技术研发、示范应用与找矿预测北京矿产地质研究院、有色金属矿产地质调查中心、云南金沙矿业股份有限公司、中色地科矿产勘查有限责任公司、昆明理工大学方维萱、杜玉龙、李建旭、李天成、郭玉乾、杨新雨、王国泰、王磊、罗丽智、王同荣、曾保成、张巨伟、刘文剑、鲁佳、张守林、聂天3、2015003 埃塞俄比亚北部施瑞地区VMS型铜锌金银多金属矿地质特征、成矿规律和找矿预测研究中色金地资源科技有限公司、中色地科矿产勘查股份有限公司、北京矿产地质研究院王京彬、朱思才、甘凤伟、秦秀峰、刘海鹏、熊靓辉、高珍权、张汉成、杨自安、余飞燕、尤泽峰、景亮兵4、2015004 缓角度绳索取心钻探钻具及工艺研究金川集团股份有限公司、中南大学杨有林、杨俊德、张周平、彭环云、赵兴福、穆玉生、曹函、汪洋、高启波、史金鑫、王凯、雒焕祯、齐正广、尹茂红、孙育龙、田贵云5、2015005 露井复合开采滑坡风险辨识及其雷达监测系统的研发北方工业大学、中钢矿业开发有限公司、紫金矿业集团股份有限公司、中国科学院电子研究所、北京中科创新园高新技术有限公司孙世国、连民杰、赵东寅、喻忠军、申其鸿、冯少杰、宋志飞、孙晓鲲、纪颖波、沈志莉、姜亭亭、王杰、罗运华、韦寒波、姜德民、徐开明6、2015006 复杂难采顶底柱残矿体安全高效开关键技术研究深圳市中金岭南有色属股份限公司凡口铅锌矿、中南大学、宏大矿业有限公司姚曙、史秀志、蔡文、罗周全、骆建辉、陈坤锐、古德生、黄沛生、田志刚、曹胜祥、颜克俊、阮喜清、佘建煌、邱贤阳、谭军、杨桂远7、2015007 谦比希铜矿破碎缓倾斜矿体开采及膏体充填关键技术研究中色非洲矿业有限公司、北京科技大学、中国有色矿业集团有限公司、北京金诚信矿山技术研究院有限公司吴爱祥、王春来、张晋军、王贻明、施发伍、刘晓辉、杨清平、郭然、韩斌、胡文达、王洪江、李辉、孙伟、陈志敏、王勇、龚开福8、2015008 三山岛金矿海底破碎矿床岩体质量分级与高效开采技术中南大学、山东黄金矿业(莱州)有限公司三山岛金矿、重庆大学刘志祥、王剑波、赵国彦、王瑞星、彭康、周士祥、赵明宣、尹土兵、王辉、刘大兵、兰明、王平、孙洪洲、李阳、闫冬光9、2015009 细粒尾矿模袋法堆坝安全技术及工程示范北京矿冶研究总院、云南思茅山水铜业有限公司、北京国信安科技术有限公司、江苏昌泰建设工程有限公司周汉民、崔旋、唐飞、戴先庆、董威信、张树茂、周玉宇、宋存华、武伟伟、李彦礼、周兵、胡建军、吴鹏、李小军、郑磊、吴永刚10、2015010 无间柱分区分层协同开采技术研究与应用长沙矿山研究院有限责任公司、巴彦淖尔西部铜业有限公司宋嘉栋、李玉业、綦晓磊、彭福军、王辉林、陈子连、代建清、闫海鹏、于广鹏、陈旭、王春、刘玉峰、梁福平、刘翔宇11、2015011 特厚大矿体高效连续自然崩落法开采技术研究中国恩菲工程技术有限公司、中条山有色金属集团有限公司王树琪、伍绍辉、刘育明、刘广耀、许新强、祁保明、黄海根、夏长念、陈小伟、卞开文、范文录、刘巨有、党军锋、李少辉、张剑兵、顾秀华12、2015012 高泥质-铁质难处理氧化铜矿浮-磁选矿新技术及应用湖南有色金属研究院、西藏玉龙铜业股份有限公司陈代雄、唐顺昌、陈伟、青岩、胡波、郭文鹏、薛伟、陈飞、杨建文、王兴荣、李晓东、胡本福、贺春明、董艳红、曾惠明、黄健13、2015013 低铝硅比铝土矿梯度及微泡浮选新技术与工业应用中南大学、河南有色汇源铝业有限公司胡岳华、王毓华、李爱启、刘亚峰、陈兴华、冯运伟、苑丙申、邓海波、孙伟、陈攀、卢东方、张治华14、2015014 从钼浮选尾矿中回收低品位白钨资源的技术及产业化洛阳栾川钼业集团股份有限公司杨剑波、王选毅、高湛伟、王延锋、杨鹤翔、吴铁生、徐文松、赵海彦、简建军、阎建伟、郭林、贾宗植、陈利革、田永红、王忠锋15、2015015 高效节能强化平行射流电解技术研发及产业化阳谷祥光铜业有限公司周松林、陈迎武、梁源、宁万涛、葛哲令、杨家庭、高俊江、王虎、潘霞、张圣速、刘登锋、张煜、王志普、魏栋16、2015016 有色金属熔池熔炼过程强化与搅拌效果评价关键技术及应用(发明)昆明理工大学、云南铜业股份有限公司、金川集团股份有限公司王华、王仕博、徐建新、王冲、刘玉强、代红坤17、2015017 难处理镍钴资源材料化增值冶金新技术中南大学、湖南杉杉新材料有限公司、湖南天正科贸有限公司、诸暨帕瓦新能源有限公司张宝、郭华军、彭文杰、张佳峰、王志兴、郑俊超、彭春丽、童汇、胡卫红、王振宇、李新海、申细秀、胡启阳、蒋湘康、陈核章18、2015018 湿法冶金用低成本长寿命节能Pb 合金阳极制备与应用技术(发明)中南大学、贵州省新材料研究开发基地、河南豫光锌业有限公司、紫金矿业集团股份有限公司、江西理工大学赖延清、蒋良兴、倪恒发、苏向东、衷水平、朱茂兰19、2015019 湿法炼锌废渣中多金属高效综合回收技术及产业化陕西锌业有限公司、西安建筑科技大学王正民、刘学武、杨海东、赵俊学、何学斌、陈志明、牛勤学、王军、姚月季、王康柱、王金龙、杨和平、马高峰、陈艳艳、牛文敏、周冲冲20、2015020 锌清洁冶炼与综合利用关键技术和装备北京矿冶研究总院、巴彦淖尔紫金有色金属有限公司、株洲火炬工业炉有限责任公司、中金岭南有色金属股份有限公司、云南驰宏锌锗股份有限公司、广西华锡集团股份有限公司蒋开喜、王海北、廖元杭、贾著红、伏志宏、李勇、陈进中、吴红林、金鑫、刘三平、张邦胜、王玉芳、熊家政、林江顺、孙明生、黄胜21、2015021 低品位铜矿绿色循环生物提铜关键技术与产业化应用北京有色金属研究总院、紫金矿业集团股份有限公司陈景河、温建康、阮仁满、邹来昌、黄松涛、武彪、陈家洪、刘兴宇、巫銮东、陈勃伟、张兴勋、周桂英22、2015022 巴布亚新几内亚瑞木红土镍矿资源高效开发利用综合技术研究中国恩菲工程技术有限公司、瑞木镍钴管理(中冶)有限公司刘诚、陆业大、时炜、胡志亮、陆志方、伍绍辉、邓朝安、竺春明、傅建国、查苇杭、李少龙、梁巍、孟德永、高明权、皮关华、贾露萍23、2015023 红土镍矿生产高品位镍铁关键技术与装备大型化研究中国有色矿业集团有限公司、中国恩菲工程技术有限公司、太原钢铁集团有限公司、中色镍业有限公司、沈阳有色金属研究院、中国有色(沈阳)冶金机械有限公司、四川省自贡运输机械集团股份有限公司卢笠渔、王小卫、尉克俭、罗红卫、伍绍辉、李洪元、李曰荣、金永新、曹珂菲、王邦庆、许小满、安月明、杨志勇、姬鹤志、张振民、肖尚武24、2015024 锌电解过程重金属水污染物源削减成套技术及装备中国环境科学研究院、北京有色金属研究总院、盐城市电子设备厂有限公司、同济大学降林华、段宁、黄松涛、程伟、徐夫元、杨丽梅、戴晓虎、黄翔峰、但智钢、曹江林、周超、文玉成、张歌、顾国良、郭庭政、李志强25、2015025 一水硬铝石矿生产氧化铝高效同步脱硫脱有机物技术及产业化中国铝业郑州有色金属研究院有限公司、中国铝业遵义氧化铝有限公司尹中林、吴国亮、胡玉波、郭鑫、武国宝、邵建祥、齐利娟、乔军、田应忠、李其贵、李素敏、吴建伟、王珣、刘永轶、韩东战、路培乾26、2015026 复杂二次资源中稀贵多金属分离回收关键技术及应用中南大学、永兴县荣鹏金属有限公司、永兴鑫裕环保镍业有限公司郭学益、田庆华、李栋、李荣鹏、曹喜平、易宇、刘静欣、候千驹、徐润泽、邓多、许志鹏、黄国勇27、2015027 系列羰基镍粉产品工艺研发及产业化金川集团股份有限公司杨志强、王芳镇、肖冬明、闫忠强、江龙、罗世铭、禹松涛、刘世和、李登瑞、王大窝、张振华、梁晓燕、陈菊华、孟德龙、陈旭军、白玉婷28、2015028 高纯金属钒制备工艺及产业化陕西五洲矿业股份有限公司、北京有色金属研究总院艾军、刘志国、秦西社、杜永波、郝文彬、李增德、刘新运、胡辛宁、左恒、刘文锐、张明明、许迪、汪虎、史青29、2015029 金属纤维梯度多孔吸声材料西北有色金属研究院朱纪磊、汤慧萍、王建忠、敖庆波、李程、支浩、王建永、马军、许忠国、李爱君30、2015030 微电子工业用贵金属封装材料产业化贵研铂业股份有限公司、昆明贵金属研究所朱绍武、陈家林、陈登权、许昆、谢宏潮、杨国祥、熊庆丰、郭俊梅、刘继松、罗锡明、胥翠芬、阳岸恒、黄富春、柳青、崔浩、俞建树31、2015031 新型钼合金化技术研究及产业化金堆城钼业集团有限公司冯鹏发、付小俊、肖江涛、杨秦莉、曾毅、党晓明、张菊平、曹维成、左羽飞、席莎、任茹32、2015032 低温超导线阻隔层用钽铌板带材西安诺博尔稀贵金属材料有限公司赵鸿磊、武宇、王艳、姚修楠、屈红星、宜楠、李俊、甘晓利、张富荣、权振兴、张锟宇、吕雨红、韩吉庆、惠红卫、李高林、张浩礼33、2015033 200mm重掺硅单晶抛光片技术有研半导体材料有限公司、北京有色金属研究总院张果虎、刘斌、李耀东、史训达、宁永铎、徐继平、王新、李俊峰、边永智、高朝阳、白鸽玲、赵晶、陈信、刘大力、王学峰、孙媛34、2015034 电子信息用超高纯铝及其合金镀膜材料的关键技术开发及产业化有研亿金新材料有限公司、北京有色金属研究总院熊晓东、何金江、罗俊锋、万小勇、徐学礼、李勇军、廖赞、贺昕、吕保国、尚再艳、刘书芹、高岩、曾浩、张涛、刘冬青35、2015035 高压电器铜合金及先进加工成形技术河南科技大学、西安西电开关电气有限公司、洛阳秦汉冷锻有限公司、河南江河机械有限责任公司、广州有色金属研究院、中铝洛阳铜业有限公司宋克兴、张学宾、郑开宏、赵培峰、张彦敏、高旭、赵向苹、国秀花、甘春雷、王海艳、辛选荣、姚金刚、杨国义、孙永辉、曹先杰、周延军36、2015036 HSn88-1锡黄铜带材的关键技术及工业化生产宁波兴业盛泰集团有限公司、北京有色金属研究总院王建立、彭丽军、汪东亚、黄国杰、马吉苗、肖伟、刘峰、李艳锋、罗根清、沈骥、程磊、胡文江、王建伟、李凌峰、吴小龙、郑芸37、2015037 宽幅铜铝复合板带连续铸造半熔态轧制成形技术及应用洛阳铜一金属材料发展有限公司、河南科技大学、北京科技大学尚郑平、符会文、谢敬佩、王项、孙建林、李继文、符利强、樊延府、王文焱、王爱琴、范国栋、周肇阳、梁学民、叶晋予38、2015038 高动态承载性能大规格异型钛合金筒体研制北京有色金属研究总院、宝钛集团有限公司惠松骁、佟学文、米绪军、徐哲、刘睿、王鼎春、于洋、冯永琦、宋晓云、胡晓东、刘军辉、叶文君、马宝军、马英、付艳艳39、2015039 高强高韧7050铝合金超厚板工业化制造技术西南铝业(集团)有限责任公司、北京有色金属研究总院、中南大学黎勇、熊柏青、张宗权、周华、张永安、杨荣东、王正安、冯杰、邓运来、李锡武、向曙光、汤林志、李志辉、王能均、唐剑、罗亦中40、2015040 铝材表面浅黄色无磷、无铬预处理膜关键技术及产业化广铝集团有限公司、广州市泓硕环保科技有限公司、福建省闽发铝业股份有限公司、北京有色金属研究总院黄长远、黎柏松、刘煌萍、张凯、刘宁华、梁传波、叶细发、阳俊杰、赖树敏、吴红波、温健源、郝雪龙、董贤钟、田力文、谭杨、刘畅41、2015041 新型电选装备的研制及其在有色金属选矿中的应用长沙矿冶研究院有限责任公司龚文勇、张华、梁汉、刘洋、马崇振、张建文、钟文利、曹志群、袁福42、2015042 大型电解铜高效节能减排成套智能装备的研发及产业化江西瑞林装备有限公司、中国瑞林工程技术有限公司、山东金升有色集团有限公司、江西瑞林电气自动化有限公司邓爱民、陈浩、丁慧、胡兴、郑宪伟、王春雨、刘文彬、谢建荣、邵晓光、黄剑飞、肖会勇、张二为、降林华、李华武、汪佳良、黄湘43、2015043 IGCT大功率高性能电气传动关键技术研究及应用南车株洲电力机车研究所有限公司、北京科技大学、广西柳州银海铝业股份有限公司冯江华、刘可安、张勇军、尚敬、胡家喜、何多昌、许磊、罗凌波、李彦涌、南永辉、陈涛、马振宇、刘浩平、孙保涛、郭赞、朱武44、2015044 有色金属工业安装工程质量验收及评定系列标准(GB50654、YS/T5419-2013、YS/T5420-2014)有色金属工业建设工程质量监督总站、中国第四冶金建设有限责任公司、中国铝业股份有限公司广西分公司、金川集团股份有限公司、山东智诚建设项目管理有限公司、青铜峡铝业股份有限公司、中国铝业股份有限公司山西分公司、江西铜业集团公司、新疆维吾尔自治区有色金属工业工程质量安全监督站、中国有色金属工业建设工程质量监督总站长沙监督站贾明星、蔡胜利、蒋锋、徐诗祥、石立刚、廖玠、尤海、李波、田柯昌、李清富、闫有堂、吕轩、翟岭、吴煦平、徐红兵、乔世民45、2015045 稀土工业污染物排放标准(GB26451-2011)中国恩菲工程技术有限公司、北京有色金属研究总院、包头稀土研究院、内蒙古包钢(集团)稀土高科技股份有限公司、四川省稀土行业协会、包头华美稀土高科有限公司、溧阳罗地亚稀土新材料有限公司宗子就、龙志奇、伍绍辉、张友芳、黄小卫、王国珍、梁行方、王静、连贵生、朱建平、王春笋、黄俊、徐月和、王春梅、徐旸46、2015046 轻、重有色金属冶炼国家职业标准开发及其在员工技能水平评价中的应用有色金属行业职业技能鉴定指导中心、山西铝厂、中国铝业股份有限公司贵州分公司、白银有色股份有限公司、广西华锡集团股份有限公司、金川集团股份有限公司、中条山有色金属集团有色公司、株洲冶炼集团股份有限公司、江西铜业集团公司、中国铝业股份有限公司山西分公司、贵州铝厂丁学全、丁跃华、谢承杰、郭万里、郭吉星、张得秀、陈茂、李金利、王树琪、王辉、周淑珍、王南、陈新选、胡朝晖、侯创明、张忠虎47、2015047 含钛炉渣整体化增值处理技术(发明)东北大学、辽宁利盟高科新材料有限公司薛向欣、杨合、马明龙、段培宁、姜涛、刘东48、2015048 有色矿山固体废弃物综合利用及生态修复技术研究与应用铜陵有色金属集团股份有限公司杨军、詹德光、朱继生、高定海、张亚海、孙浩、任兴发、武培勇、李冬、赵结斌、叶正国、张德兴49、2015049 重金属废渣堆场土壤治理与生态修复技术中南大学、长沙赛恩斯环保科技有限公司杨志辉、闵小波、柴立元、高伟荣、王庆伟、王海鹰、肖潇、廖骐、杨卫春、李青竹、唐崇俭、蒋国民、陈润华、肖睿洋、文波50、2015050 稀土工业中挥发性有机废气VOCs复相催化氧化治理技术及装备南京格洛特环境工程股份有限公司检疫局韩正昌、马军军、高亚娟、韩峰、刘大才、崔明灿、陈瑞强、李红艺、王文兵、崔洪磊、朱家明、季军、何建龙、张寿兵、李广明51、2015051 镍铜冶炼烟气制酸系统节能降耗技术研究与应用金川集团股份有限公司孙治忠、路八智、魏占鸿、何春文、马俊、王金峰、彭国华、谢成、程华花、毛艳丽、王晖、方永水、杨振杰、刘元戎、贾小军、瞿尚君52、2015052 废铅酸蓄电池铅膏连续熔池熔炼工艺、装备新技术研发及产业化应用中国恩菲工程技术有限公司、湖北金洋冶金股份有限公司李东波、李富元、王忠实、王进、伍绍辉、周锋、黎敏、李瑞霞、林屹、陈学刚、姚霞、冯双杰、王建铭、胡丕成、李军、郑志军53、2015053 复杂多金属物料清洁生产关键技术及其产业化江西自立环保科技有限公司、清华大学、昆明理工大学、兰溪自立铜业有限公司路永锁、叶标、徐盛明、许国洪、邓勇、黄国勇、王庭凤、杨斌、尚虎生、宁建平、吴金宝、施文山、安玉东、刘欣、黄中良、杨越二等奖(86项)(排序不分先后)1、2015054 熊耳山西段银铅锌多金属成矿作用研究与勘查评价河南省有色金属地质勘查总院、河南鑫汇矿业有限公司翟东兴、李红超、张侍威、王久、刘灵恩、王永争、张林、程广国、李永峰、白凤军、陈正友、曲鹏举2、2015055 云南省鹤庆县北衙外围矿区芹河矿段金铅多金属矿勘探云南省有色地质局地质地球物理化学勘查院、云南东鑫矿产勘查有限公司、中国科学院地球化学研究所豆松、陈金标、崔银亮、郭远生、黄智龙、李光斗、张映旭、周家喜、赵思礼、和浪涛、段生杰、姜永果3、2015056 陕西省丹凤县蔡凹锑矿床深部及外围详查西安西北有色地质研究院有限公司范红科、边飞、李雷、胡西顺、李光伟、秦永军、刘晓璐、谷玉明4、2015057 海外重要有色金属矿产资源富集国成矿规律找矿预测研究及矿业投资环境分析有色金属矿产地质调查中心、中色地科矿产勘查股份有限公司、中色金地资源科技有限公司、新疆鑫汇地质矿业有限责任公司、中色矿业集团有限公司赵仕玲、王晨昇、董少波、吴彦飞、薛茜茜、方维萱、吴德文、贾润幸、赵百胜、张广纯、王京、王磊5、2015058 粤北覆盖区复杂环境隐伏铅锌矿有效探测技术集成中国有色桂林矿产地质研究院有限公司敬荣中、周奇明、曾高福、陆一敢、李学彪、黄理善、曾晖、王建超、裴超、刘雯婷、胡乔帆、佘建煌6、2015059 柬埔寨罗文真地区铁矿成矿规律研究及找矿预测中国有色桂林矿产地质研究院有限公司、广西有色金属集团有限公司秦来勇、张雪亮、赵俊宏、曹军、牛聪聪、黄永平、张志庆、陈华梁、陶小保、莫江平、赵延朋、黄杰7、2015060 广西大厂矿田深部隐伏矿体的定位机制及成矿预测研究中南大学、广西二一五地质队有限公司、广西高峰矿业有限责任公司、广西华锡集团股份有限公司铜坑矿成永生、范森葵、罗先伟、张绍国、吴湘滨、陈春文、苏亚汝、杨进文8、2015061 菲律宾迪纳加特岛30#矿权区红土镍矿成矿规律及找矿方向研究天津华北地质勘查局地质研究所石文学、王志刚、李宏臣、江胜国、曹健、王西玉、付小锦、韩芳、付方建、李小永、田麒、鲁庆伟9、2015062 赞比亚西北省卡马提克铁矿床成矿特征及成因研究中矿资源勘探股份有限公司李传班、张士红、景佳、占昌帆、周聪、葛之亮、肖明忠、郭江涛、朱喜久、盖寿山、毛付龙、甄广伟10、2015063 青藏高原非煤矿井安全监测与通风防尘技术集成及应用青海西部矿业科技有限公司、北京科技大学、北京联合大学、江西理工大学吕文生、罗仙平、杨鹏、王洪、唐志新、张鸣鲁、黄秋香、冯博、杨通录、李永芳、刘焕德、董宪伟11、2015064 金属矿山地热资源利用与深井通风除尘技术一体化应用青岛理工大学、山东黄金集团有限公司张永亮、王剑波、王金鹤、何顺斌、李威、刘振江、撒占友、岳丽宏、王明斌、王凯讯、吴慧、王春源12、2015065 露天矿山复杂岩土灾变控制及预测关键技术中钢集团马鞍山矿山研究院有限公司、紫金矿业集团股份有限公司紫金山金铜矿、华唯金属矿产资源高效循环利用国家工程研究中心有限公司、金属矿山安全与健康国家重点实验室王运敏、刁虎、陈景河、李如忠、代永新、申其鸿、赵武鹍、李瑞祥、卢敬标、赵蒙生、张春、熊齐欢13、2015066 云锡大屯锡矿采空区条件下二次开采集成技术云南锡业股份有限公司、昆明理工大学、云南亚融矿业科技有限公司侯克鹏、浦承尧、程涌、韦松、杨八九、林增洪、李克钢、刘燕辉、周宗红、李心一、孙华芬、鲁绍军14、2015067 坚硬矿体大规模原地碎裂诱导崩落采矿技术北京矿冶研究总院、广西华锡集团股份有限公司铜坑矿、长沙矿山研究院有限责任公司陈何、姚根华、张绍国、王湖鑫、吴桂才、王少林、韦方景、万串串、周炳任、韦敏康、彭啸鹏、何晓武15、2015068 大涌水厚大破碎矿体下向进路膏体充填采矿技术研究与应用云南驰宏锌锗股份有限公司、彝良驰宏矿业有限公司、北京矿冶研究总院、长沙风格科技有限公司陈青、吉学文、解联库、李祥、王湖鑫、王洪武、张长洪、郑磊、黄灏、吴姗、蒋合国、曹辉16、2015069 西藏甲玛铜多金属矿矿石运输关键技术研究及应用长沙有色冶金设计研究院有限公司、西藏华泰龙矿业开发有限公司刘放来、廖江南、滕永清、刘福春、陈典助、朱建国、杨需帅、张小飞、陈建双、乔俊宇、段进超、刘杰17、2015070 西藏甲玛铜多金属矿露天开采技术创新研究与应用长沙有色冶金设计研究院有限公司、西藏华泰龙矿业开发有限公司、中铝国际工程股份有限公司刘放来、廖江南、姜良友、刘福春、滕永清、陈建双、陈典助、段进超、朱佳明、朱建国、李晓芸、杨彪18、2015071 西部黄金哈图金矿全尾砂结构流体胶结充填技术研究西部黄金克拉玛依哈图金矿有限责任公司、长沙矿山研究院有限责任公司徐渊、姚中亮、马洪江、邓代强、朱宏伟、康瑞海、季勇、段仁君、李志军、费东、杨耀亮、肖晓文19、2015072 阶段全孔落矿早强充填高效回采技术与装备长沙矿山研究院有限责任公司、哈密和鑫矿业有限公司周爱民、孟广志、李向东、黄国利、李强、苏武君、郑伯坤、班东、万兵、李明宇、盛佳、汪学龙20、2015073 软破厚大矿体安全低贫损开采技术与应用长沙矿山研究院有限责任公司、四川会理铅锌股份有限公司尹贤刚、陈华强、刘韬、赖伟、杨春林、李应龙、彭亮、谌立勇、刘婉莹、杨应江、张友轩、刘良发21、2015074 全尾砂预浓密自动控制充填技术研究与应用长沙矿山研究院有限责任公司、广西高峰矿业有限责任公司黎全、姚中亮、罗先伟、段仁君、黄应盟、康瑞海、陈光武、王旭、全柏飞、彭亮、韦军、邓代强22、2015075 矽卡岩型低品位白钨矿高效分离集成新工艺湖南有色新田岭钨业有限公司、广州粤有研矿物资源科技有限公司、广州有色金属研究院过建光、徐凤平、朱刚雄、李文湘、张发明、廖德进、曾林、李代军、陈志杰、成德新、李月奇、胡训华23、2015076 难选铜镍硫化矿高效清洁选矿新工艺及应用江西理工大学、通化吉恩镍业有限公司、西部矿业集团有限公司罗仙平、谭亮、周贺鹏、姜学瑞、严群、冯博、李皊值、李国金、周晓文、刘延臣、唐学昆、田宝钢24、2015077 黑钨细泥磁-重流程高效回收选矿技术及工业应用湖南有色金属研究院、湖南瑶岗仙矿业有限责任公司魏党生、范仕清、叶从新、。

2006 年2 月Feb. 2006J o u r n al of Chinese Ma s s S p ect r o m et r y S ociet y重掺砷硅单晶中痕量硼二次离子质谱定量分析的异常现象方培源( 复旦大学材料科学系,上海200433)摘要:在用二次离子质谱( S IM S) 进行重掺砷硅单晶中痕量硼的定量分析时,有时会出现硅片表面局部区域硼浓度非常高,接近1016 ato m/ cm3 的现象。

但是只要把分析区域横向移动几百微米的距离,硼浓度就降到正常范围< 1 ×1014 ato m/ cm3 。

按重掺砷硅单晶制备工艺过程,硼在硅单晶中的分布应该是非常均匀的, 而且存在这种硼浓度分布的异常硅单晶加工生产的n/ n + 外延片并没有出现质量问题。

这说明硼浓度分布异常的情况也许是一个假像。

本文将探索这一异常情况与硅中所存在的氧的相互关系。

关键词:痕量硼; 重掺砷单晶硅; SIM S 定量分析; 硅中氧中图分类号:O657 . 63 ; O613 . 8 + 1 文献标识码: A文章编号:100422997 (2006) 01226204Abnorm al Phenomena of T race Boron in H eavil y As Doped Sil i conC rystal U sing Secon d Ion Ma s s Spectrometry Anal ysisFA N G Pei2yua n( De p a r t m e n t o f M ate r i a ls S cie n ce , F u d a n U n i v e r s i t y , S ha n g h ai 200433 , Chi n a) Abstract : In t he qua n titie s a n al y s i s of t r ace i mp u rit y bo r o n i n heavil y A s dop e d silico n cr y s2 t al u si ng seco n d io n ma s s sp ect ro met r y ( S IM S) , it i s occa sio nall y o b se r ve d t h at t h e bo r o n co n ce n t r atio n level i n so me local re g io n s at t h e s urf a ce i s t r e me n do u s hi g her ( a s hi g h a s 1016 ato m/ c m3 ) t ha n t he no r mal level . If t he a nal ysi s re gio n i s s hif t ed f ew h u ndred mi cro n s , ho w ever , t h e bo r o n co n ce n t r atio n level reduce s to no r m al level ( < 1 ×1014 ato m/ c m3 ) at o nce . Ba sed o n heavil y A s dop e d silico n cr y st al ma nuf act uri ng p roce ss , bo ro n di s t r i b u ti o ni n t he silico n cr yst al s ho ul d be unifo r m . Furt her mo re , n/ n + epit a xy silico n waf e r s m a n uf a c2t ure d by s uch ki nd of silico n cr yst al e xhi bit s goo d qualit y wit h t he sp ecificatio n s. It wa s e s2 ti mat e d t hat t he a b no r mal di st ri butio n p he n o me na of bo ro n co nce n t ratio n i n t he hea v il y A s dop e d silico n duri n g t h e S IM S a n al y si s sho u l d be i n duced po s si b l y by t h e o x yge n e xi s ti n g i n t h e silico n cr y s t a l .K ey w ords : t race i mp urit y bo ro n ; hea vily A s dop ed silico n cr yst al ; SIM S ; o xyge n e x i s ti n gi n t h e silico n cr y st a l硼的熔点和沸点都比硅高,在硅熔体中难以蒸发。

创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*单晶硅中可能出现的各种缺陷缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而第三维尺度很大的缺陷,也就是位错。

我们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等 1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

单晶硅中可能出现的各种缺陷分析缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

Cz硅单晶中的微缺陷,多数是各种形态的氧化物沉淀,它们是氧和碳等杂质,在晶体冷却过程中,通过均质成核和异质成核机理形成。

硅片隐裂痕的粗浅分析---Choo 2008-05-07 由共价键结合而成的硅是典型的脆性材料,其主解理面为{111}面,而S125和S156硅片大多为{100}晶面族,如果硅片在工艺过程中积累了过多的解理裂痕,则裂痕会产生扩展并脆断,所以就有很多沿解理面或非解理面的穿晶断裂出现。

经观察与粗略统计,大多数硅片的断裂部位位于对角线约1/8处(如图1.图2.),所以不妨以1/8处碎片作为研究对象,而对那些潜在于工艺环节中的,可造成隐裂痕的,设备操作或人工操作方法进行分析。

以下从公司现有设备角度和生产工具的使用角度着手,统计了整个电池片生产过程中几乎所有可造成隐裂痕的工艺环节。

图1. 皇明碎片1 图2.皇明碎片2一.从生产工具角度分析作为典型的脆性材料,常温下,单晶硅的裂纹一旦形成,便会以极快的速度扩展,而厚度只有200微米左右的单晶硅片,其解理胚形成后,稍有应力集中裂痕便会扩展为裂纹从而发生断裂,所以在这次分析过程中,凡是遇到与硅片接触或对硅片产生力的作用的环节都将被视为隐患。

,可能造成隐裂痕的工具为:1. 晶片盒:晶片盒是与硅片接触最为频繁的工具,其与硅片下方的接触处虽然为点接触,但是由于放硅片时,过早的松开镊子或松手会导致的硅片自由落体式的坠落,这是使位于硅片外边缘隐裂痕的扩大方法之一,同时也可能造成崩边现象。

如图1.1、图1.2.,(红色圆圈处,硅片边角已经断裂;黄色圆圈处,硅片与晶片盒正常接触)图1.1 硅片与晶片盒接触图图1.2 硅片与晶片盒接触图局部放大2. 镊子:镊子本身结构无可厚非,但是线上使用镊子夹硅片的方法大多是:用镊子夹住硅片的一角,这样硅片的重量力矩完全集中在镊子与硅片相接触的一点或一条线,所以视为隐患。

如图1.3图1.3 扩散上片时,镊子的使用方法3. 吸笔:造成隐裂痕的道理与镊子类似,也是习惯性的用吸笔吸住硅片的一角,图1.4图1.4 去PSG段吸笔的使用方法4. 石英舟:方形石英舟,造成隐裂痕的道理与晶片盒类似,但是石英舟的硬度更高,如果,插片时过早的松手,硅片坠落后会与石英舟产生互残式的磕碰,不但能产生碎片或隐裂痕,而且会出现崩边;菱形石英舟,其结构决定了硅片只能以相邻两边的四个点作为支撑,所以个人感觉当硅片在菱形舟上时,假如舟的凹槽不是跟硅片外边缘平行,则硅片肯定会受到一个不垂直外边缘的力,如果硅片跟石英舟之间有较大的震动或碰撞,而力的方向又是沿〈111〉方向,则硅片很容易缺角。

6英寸高均匀性P型硅外延片的工艺研究吕婷;李明达;陈涛【摘要】主要进行了6英寸(152.4 mm)高均匀性P型硅外延片的生产工艺研究。

利用 PE-2061S型桶式外延炉,在重掺硼的硅衬底上化学气相沉积P/P+型硅外延层。

通过流场调节工艺、基座包硅工艺、变流量解吸工艺、两步生长工艺等关键工艺的改进,对非主动掺杂效应进行了有效抑制,利用FTIR(傅里叶变换红外线光谱分析)、C-V(电容-电压测试)、SRP(扩展电阻技术)等测试方法对外延层的电学参数以及过渡区形貌进行了测试,得到结晶质量良好、厚度不均匀性<1%、电阻率不均匀性<1.5%的6英寸P型高均匀性硅外延片,各项参数均可以达到器件的使用要求。

%The paper mainly describes a kind of practical production process with the 6-inch silicon epitaxial wafers with high uniformity. Using the PE-2061S barrel-type epitaxial furnace, required 6-inch P/P+-type silicon epitaxial layer was prepared on the heavily B-doped silicon substrate by chemical vapor deposition. The key processes such as the flow field adjusting process, the susceptor coating with silicon process, variable flow rate process and the two-step growth process were effectively improved. The electricity parameter as well as the transition region morphology of the epitaxial layer was analyzed by using some testing methods such as FTIR(Fourier-Transform Infrared Spectrophotometry), C-V, SRP(spreading resistance proifle)and so on. Finally, P/P+-type silicon epitaxial wafers were successfully prepared, and all the parameters were adapted to the design requirements of devices,such as good crystallization quality, the thickness nonuniformity <1%, the resistivity nonuniformity <1.5%.【期刊名称】《电子与封装》【年(卷),期】2015(000)009【总页数】4页(P36-39)【关键词】6英寸;均匀性;P型硅外延;非主动掺杂【作者】吕婷;李明达;陈涛【作者单位】中国电子科技集团公司第46研究所,天津 300220;中国电子科技集团公司第46研究所,天津 300220;中国电子科技集团公司第46研究所,天津300220【正文语种】中文【中图分类】TN304.051 引言目前P型硅外延材料是制备微波功率MOS器件和光电探测器件的关键基础材料,外延层的质量与器件性能密切相关[1~3]。

第25卷第6期半 导 体 学 报V ol.25,N o.6 2004年6月CHI NESE JOURNA L OF SE MIC ONDUCT ORSJune ,20043国家自然科学基金(批准号:50032010,60225010)及国家高技术研究发展计划(N o.2002AA3Z 1111)资助项目 黄笑容 男,1972年出生,硕士研究生,现从事硅材料杂质及缺陷的研究. 杨德仁 男,1964年出生,教授,现从事硅材料、太阳能电池和纳米材料的研究. 2003205230收到,2003207226定稿○c 2004中国电子学会重掺杂直拉硅单晶氧沉淀及其诱生二次缺陷3黄笑容 杨德仁 沈益军 王飞尧 马向阳 李立本 阙端麟(浙江大学硅材料国家重点实验室,杭州 310027)摘要:研究了重掺杂直拉硅单晶中掺杂元素硼、磷、砷、锑对氧沉淀及其诱生二次缺陷行为的影响.实验结果表明:重掺p 型(硼)硅片氧沉淀被促进,氧沉淀密度高但无诱生二次缺陷;重掺n 型(磷、砷、锑)硅片氧沉淀受抑制,氧沉淀密度低却诱生出层错;不同掺杂元素及浓度对重掺n 型硅片氧沉淀抑制程度不同,并对氧沉淀诱生层错的形态产生影响.讨论了重掺硅单晶中掺杂元素影响氧沉淀及其诱生二次缺陷的机理,并利用掺杂元素2本征点缺陷作用模型和原子半径效应模型对实验结果进行了解释.关键词:重掺杂直拉硅;氧沉淀;缺陷PACC :6280C ;6170中图分类号:T N30411+2 文献标识码:A 文章编号:025324177(2004)06206622061 引言直拉硅单晶中的氧是硅中的重要杂质.一方面,由于集成电路设计线宽进入深亚微米领域,氧沉淀及其诱生二次缺陷对器件特性及成品率的影响越来越大;另一方面,可以利用氧沉淀及其诱生二次缺陷的本征吸杂效应使硅片表面形成洁净区,有效消除器件工艺中引入的重金属沾污及表面缺陷.因此,氧沉淀及其诱生二次缺陷的研究在硅单晶领域一直是个重要的课题.到目前为止,轻掺硅单晶氧沉淀及其诱生二次缺陷的表现行为得到了广泛、深入的研究[1,2];对于重掺硅单晶而言,由于大量掺杂剂的加入,导致硅晶体结构的改变,使硅的能带弯曲、禁带变窄,费米能级发生变化,重掺杂硅单晶表现出与轻掺杂硅单晶不同的特点.已有研究表明[3~6]:重掺硅单晶氧沉淀行为明显不同于轻掺硅单晶;较轻掺而言,n 型重掺锑(Sb )抑制氧沉淀,而p 型重掺硼(B )促进氧沉淀.但是,重掺硅单晶氧沉淀相关的诱生二次缺陷研究工作开展很少,尤其是对重掺n 型氧沉淀诱生二次缺陷的研究未见文献报道,对重掺n 型氧沉淀行为的研究也主要侧重于掺Sb 硅单晶.由于重掺硅单晶中高浓度自由载流子强吸收干扰,被广泛应用于轻掺硅单晶间隙氧及氧沉淀研究的红外光谱(FTIR )常规分析方法变得无法测量,这也是重掺硅单晶氧沉淀及其诱生二次缺陷行为研究难以深入开展的主要原因.目前应用于重掺硅单晶氧浓度测量方法中,除利用辐照技术引入缺陷以捕获自由载流子和利用低温红外技术抑制样品中自由载流子强吸收进而应用FTIR 方法测量重掺硅单晶氧浓度外[7,8],气相熔融分析法(G FA )[9]、荷电粒子活化分析法(CPAA )[10]、二次离子质谱法(SI MS )也在研究中得到使用.本文应用G FA 测定并选取了一组具有不同氧浓度的各类重掺硅片,掺杂剂是硼(B )、磷(P )、砷(As )、锑(Sb ),采用以Ram ping 方法改进的二步退火,并以轻掺硅片作参比,首次系统地研究了重掺p 型(B )和重掺n 型((P ,As ,Sb )硅单晶氧沉淀及其诱生二次缺陷的行为.2 实验实验样品是从不同掺杂元素及掺杂浓度生长的Φ100mm〈111〉型直拉硅单晶上取出的2mm样片,硅片电阻率和初始氧浓度见表1(氧浓度换算按AST M F723279标准:[O i]=4181×1017αmax(1107cm-1)).其中硅片电阻率使用型号为Naps on RG28四探针电阻率仪测定,轻掺硅片氧浓度使用型号为Nicolet Im2 pact2410红外光谱仪FTIR测定,重掺硅片氧浓度使用型号为Leco RO2416氧测定仪G FA测定[9].实验样品先进行表面预处理,即对硅片表面进行两次化学抛光(化抛液:1HF+3份H NO3)去除切片残留损伤,随后采用RC A方法进一步清洗硅片表面.表1 实验所用样品T able1 Samples used in this study样品编号电阻率/(Ω・cm)初始氧浓度/1018cm-3As+210.0039 1.6As+220.0032 1.3As+230.0036 1.1Sb+210.0153 1.4Sb+220.0153 1.3P+210.0019 1.7P+220.0015 1.6P+230.0012 1.2B+210.0205 1.7B+220.0243 1.6B+230.0183 1.4B+240.0154 1.3B2119.4 1.8B2213.2 1.7B2313.1 1.6B248.7 1.5P2146.8 1.7P2250.3 1.6P2339.6 1.4P2440.0 1.2实验样品采用以Ram ping方法改进的二步退火,与常规方法不同,通过在低温氧沉淀形核阶段实施连续慢速升温(Ram ping)方法替代等温长时间退火,可以更有效形成氧沉淀核心,从而有利于硅片形成氧沉淀[11,12].硅片热处理以氮气保护,具体步骤如下:(1)低温600~900℃,先在600℃稳定10min,然后以015℃/min连续慢速升温至900℃,以形成氧沉淀核心;(2)高温1100℃热处理6h,使氧沉淀充分长大,形成稳定的氧沉淀及其诱生二次缺陷.热处理后样品先进行化学抛光除去约50μm的表面层,然后用Schimmel择优腐蚀4min(其中重掺B 硅片腐蚀2min),硅片表面择优腐蚀深度为6μm,最后用光学显微镜观察硅片体缺陷.对于其中的轻掺硅片,同时应用FTIR测量氧沉淀量.3 结果与讨论热处理后(600~900℃,015℃/min+1100℃,6h)的轻掺样品,用FTIR测定其氧沉淀量.图1为轻掺硅片氧沉淀量与初始氧浓度的关系,表明轻掺硅片氧沉淀量与初始氧浓度密切相关,而与掺杂元素(P 或B)及掺杂浓度无关.图1 热处理(600~900℃,015℃/min+1100℃,6h)后轻掺硅片氧沉淀Δ[O i]与初始氧浓度[O i]关系Fig.1 Oxygen precipitationΔ[O i]as a function of the ini2tial oxygen[O i]for lightly doped silicon after the heat treat2ment(600~900℃,015℃/min+1100℃,6h)图2为热处理轻掺硅片经Schimmel择优腐蚀所显现体缺陷的光学显微镜照片,其氧沉淀诱生二次缺陷表现为层错,且初始氧浓度高([O i]=117×1018 cm-3)的P21样品其层错密度高但尺寸小;而初始氧浓度低([O i]=112×1018cm-3)的P24样品其层错密度低但尺寸大.以轻掺P硅片P22作参比,图3比较了实验样品中初始氧浓度均为116×1018cm-3的重掺硅片(B+22,P+22,As+21)的体缺陷密度.从图3可知,重掺B样品B+22缺陷密度大大高于轻掺P样品P22,而重掺n型样品P+22和As+21缺陷密度明显低于轻掺P样品P22.由于重掺Sb实验样品氧浓度相对较低,通过比较初始氧浓度均为114×1018cm-3的重掺Sb样品Sb+21与轻掺P样品P23体缺陷密度,亦表明重掺Sb样品缺陷密度明显低于轻掺P样品.此366 6期黄笑容等: 重掺杂直拉硅单晶氧沉淀及其诱生二次缺陷图2 不同初始氧浓度的轻掺P 硅片热处理后Schimmel 择优腐蚀的光学显微镜照片 (a )P 21,[O i ]=117×1018cm -3;(b )P 24,[O i ]=112×1018cm -3Fig.2 Optical micrograph of lightly phosphrous 2doped silicon samples having different initial oxygen concentration after the heat treatment along with Schimmel preferential etching外,对重掺As 样品As +22和As +23择优腐蚀未能观察到缺陷,表明当重掺As 样品初始氧浓度降至113×1018cm -3后已很难形成氧沉淀及其诱生二次缺陷;较轻掺P 样品P 24而言,重掺As 硅片对热处理形成氧沉淀及其诱生二次缺陷需要更高初始氧浓度阈值.图3 相同初始氧浓度的轻掺和重掺硅片热处理后Schimmel 择优腐蚀体缺陷密度比较Fig.3 BM D density (assessed by schimmle preferential etching after the heat 2treatment )of lightly 2doped and heavi 2ly doped silicon wafers with same initial oxygen实验样品热处理后进行Schimmel 择优腐蚀,对于体缺陷腐蚀特征,轻掺硅片与重掺硅片以及不同掺杂元素重掺硅片表现出不同的特点:轻掺硅片(P ,B )氧沉淀诱生二次缺陷为层错,层错密度与氧沉淀量(由FTIR 测定)成正比,层错大小与氧沉淀量成反比,如图2样品P 21和P 24所示;重掺Sb 硅片氧沉淀诱生二次缺陷为层错,层错密度低而尺寸大,如图4样品Sb +21所示;重掺P 硅片氧沉淀诱生二次缺陷为层错,缺陷密度低而尺寸大,如图4样品P +22所示;重掺As 硅片氧沉淀诱生二次缺陷为层错,缺陷密度很低且尺寸小,如图4样品As +21所示;重掺B 硅片氧沉淀密度高,但无诱生二次缺陷,如图4样品B +22所示.综合上述分析,我们可以得出实验结果:重掺P 型(B )硅片氧沉淀被促进,氧沉淀缺陷密度高但无诱生二次缺陷;重掺n 型(P ,As ,Sb )硅片氧沉淀受抑制,氧沉淀缺陷密度低却诱生出层错;不同掺杂元素及浓度对重掺n 型硅片氧沉淀抑制程度不同,并对氧沉淀诱生层错的形态产生影响.以下我们对几种曾用于解释重掺B 硅单晶氧沉淀被促进以及重掺Sb 硅单晶氧沉淀被抑制的模型[5]逐一说明,并结合我们实验结果进行讨论.(1)掺杂元素2本征点缺陷作用模型该模型认为硅单晶氧沉淀为异质成核,本征点缺陷是氧沉淀的形核中心.随着硅单晶掺杂浓度的提高,费米能级从禁带中央向导带(或价带)移动,从而改变了点缺陷浓度.掺B 硅单晶中,V +,I +占主导地位;掺Sb 硅单晶中,V -,I -占主导地位.重掺杂硅单晶中由于带电掺杂原子与本征点缺陷间库仑作用,点缺陷浓度发生变化,因而氧沉淀的行为也相应改变.(2)原子半径效应模型由于硅中氧沉淀形核生长时体积增大,形成应力场;故重掺杂原子有效半径小于硅原子时将有利于氧沉淀形核生长,而原子有效半径大于硅原子时则相反.(3)自由电子效应模型466半 导 体 学 报25卷 图4 不同掺杂元素重掺硅片热处理后Schimmel 择优腐蚀体缺陷的光学显微镜照片 (a )Sb +21,[O i ]=114×1018cm -3;P +22,[Oi ]=116×1018cm -3;(c )As +21,[O i ]=116×1018cm -3;(d )B +22,[O i ]=116×1018cm -3Fig.4 Optical micrograph of BM D of different heavily doped silicon wafers after the heat 2treatment along with Schimmel preferential etching该模型认为硅单晶中氧沉淀不经热施主阶段不能同质成核.根据热施主(T D )形成动力学可知T D 生成的最大浓度及生成速率与自由电子浓度具有平方倒数关系,故当重掺硅单晶掺杂剂浓度大于本征载流子浓度时,对于p 型硅单晶氧沉淀成核几率上升,对于n 型硅单晶氧沉淀成核几率下降.(4)掺杂元素2氧聚团模型该模型认为p 型重掺硅单晶中有相当一部分氧以B 2O 形式结合而存在,这些B 2O 聚团是氧沉淀的有效成核中心,从而促进了氧沉淀成核.对于轻掺硼硅单晶,由于[B ]<[O ],因而B 2O 聚团效应可以忽略.上述模型中,模型(4)只能用以解释重掺p 型(B )硅单晶氧沉淀被促进而无法解释重掺n 型(P ,As ,Sb )硅单晶氧沉淀受抑制.模型(3)虽然可以同时解释重掺p 型(B )硅片氧沉淀被促进和重掺n 型(P ,As ,Sb )硅片氧沉淀受抑制,但无法进一步解释p 型重掺B 氧沉淀密度高但无诱生二次缺陷而重掺n 型(P ,As ,Sb )氧沉淀密度低却诱生出层错.因为氧沉淀成核和长大过程会释放自间隙硅原子,氧沉淀密度高则对应产生的自间隙硅原子过饱和度大,而层错作为氧沉淀诱生二次缺陷成核于氧沉淀处,其反应驱动力为自间隙硅原子过饱和度,所以氧沉淀密度高的p 型重掺B 硅单晶应较氧沉淀密度低的n 型重掺硅单晶应该更易诱生出层错,而我们的实验事实不是如此.模型(1)可以解释我们重掺n 型(P ,As ,Sb )硅单晶氧沉淀受抑制和重掺p 型(B )硅单晶氧沉淀被促进的实验结果,可以认为空位点缺陷是氧沉淀的成核中心,而且在重掺硅单晶中存在以下反应:V -+P +(As +,Sb +)→P +(As +,Sb +)V -;B -+I +→I +B -,在重掺n 型(P ,As ,Sb )硅单晶中,由于空位与P +(As +,Sb +)结合使空位浓度下降,因而氧沉淀成核中心减少;而在重掺p 型硅单晶中,由于I +与B -结合,自间隙原子浓度下降,导致空位浓度相应提高,增加了氧沉淀成核中心,故氧沉淀增强.模型(1)同时也可以合理地解释重掺硅单晶氧沉淀诱生二次缺陷行为,虽然p 型重掺B 硅片氧沉淀密度高,氧沉淀形核和长大过程所释放出的自间隙硅原子多,而n 型重掺(P ,As ,Sb )硅片则相反;但是影响层错形成566 6期黄笑容等: 重掺杂直拉硅单晶氧沉淀及其诱生二次缺陷的是自间隙硅原子过饱和度,由于重掺杂效应改变了硅单晶中点缺陷浓度(p型重掺B导致自间隙硅原子浓度下降,n型重掺(P,As,Sb)引起自间隙硅原子浓度增高),从而使氧沉淀所释放自间隙硅原子对过饱和度几乎不产生影响,而取决于重掺杂元素(B,P,As,Sb)对它的影响.对于通过比较重掺n型(P,As,Sb)硅片氧沉淀诱生二次缺陷密度和形态所得到的实验结果“不同掺杂元素及浓度对重掺n型硅片氧沉淀抑制程度不同,并对氧沉淀诱生层错的形态产生一定影响”,则可进一步结合模型(2)即原子半径效应模型分析.虽然仅以模型(2)无法解释n型重掺(P,As,Sb)硅单晶氧沉淀均受到抑制作用的实验结果,因为根据掺杂元素原子有效半径相对大小:B(0175)<P(0194)< Si(1100)<As(1101)<Sb(1116),n型重掺P应表现出与p型重掺B相同的氧沉淀行为,即氧沉淀被促进;但在掺杂元素2本征点缺陷作用影响氧沉淀起决定作用的前提下,重掺杂元素的原子半径效应仍在一定程度上影响氧沉淀,从而使重掺浓度相当且初始氧浓度相同的样品P+22缺陷密度高于As+21.而不同重掺杂原子(P,As,Sb)半径效应对氧沉淀应力场所起作用不同,又直接影响了氧沉淀诱生层错的形态.4 结论以轻掺硅片(B,P)为参比,研究了重掺硅片(B, P,As,Sb)热处理氧沉淀及其诱生二次缺陷行为,发现重掺杂直拉硅单晶中掺杂元素(B,P,As,Sb)影响硅片氧沉淀及其诱生二次缺陷行为.实验结果表明:重掺p型(B)硅片氧沉淀被促进,氧沉淀缺陷密度高但无诱生二次缺陷;重掺n型(P,As,Sb)硅片氧沉淀受抑制,氧沉淀缺陷密度低却诱生出层错;不同掺杂元素及浓度对重掺n型硅片氧沉淀抑制程度不同,并对氧沉淀诱生层错的形态产生影响.这是因为重掺硅单晶中掺杂元素与本征点缺陷作用,重掺B 使硅单晶空位浓度增加,重掺P,As,Sb使硅单晶自间隙原子浓度增加,从而影响氧沉淀的形核与长大,最终使p型和n型表现出不同的氧沉淀及其诱生二次缺陷行为;同时由于掺杂元素的原子半径效应,使不同掺杂元素及浓度对重掺n型硅片氧沉淀抑制程度不同,并对氧沉淀诱生层错的形态产生影响.参考文献[1] Shimura F.Oxygen in silicon.San Dieg o:Academic Press,1994:9[2] Borghesi A,Pivac B,Sassella A,et al.Oxygen precipitation in sili2con.J Appl Phys,1995,77(9):4169[3] De K ock A J R,Van de W ijgert W M.The effect of doping on the for2mation of swirl defects in dislocation2free C z2grown silicon crystals.JCryst G rowth,1980,49:718[4] H ideki T,Y ojiro K,M asaru K.Behaviours of thermally in2duced microdefects in heavily doped silicon wafers.Jpn J Appl Phys,1983,22(1):L16[5] Bains S K,G riffiths D P,W ilkes J G.Oxygen precipitation in heavilydoped silicon.J E lectrochem S oc,1990,137(2):647[6] G upta S,M ess oloras S,Schneldor J R,et al.Oxygen precipitation inantim ony2doped silicon.Semicond Sci T echnol,1992,7:443[7] W ang Qiyuan,M a Zhenyu,Cai T ianhai,et al.Neutron irradation2in2frared based measurement method for interstitial oxygen in heavilyboron2doped silicon.Semicond Sci T echnol,1999,14:74[8] G ryse O D,Clauws P,R oss ou L,et al.Accurate in frared abs orptionmeasurement of interstitial and precipitated oxygen in p+siliconwafers.M icroelectron Eng,1999,45:277[9] Liu Peidong,Huang X iaorong,Shen Y ijun,et al.Determina2tion of oxygen in heavily doped CZ2silicon.Chinese Journal of Semi2conductors,2001,22(10):1284(in Chinese)[刘培东,黄笑容,沈益军,等.重掺硅中氧的测定.半导体学报,2001,22(10):1284] [10] Pearce C W,Jaccodine R J,Filo A J,et al.Oxygen content of heavilydoped silicon.Appl Phys Lett,1985,46(9):887[11] W ang Qiyuan,W ang Jun,Han X iu feng,et al.Enhanced oxygen pre2cipitation in CZ heavily Sb2doped silicon during ram ping thermal an2nealing.Chinese Journal of Semiconductors,1999,20(6):458(inChinese)[王启元,王俊,韩秀峰,等.Ram ping热退火直拉重掺锑硅衬底片的增强氧沉淀.半导体学报,1999,20(6):458] [12] K issinger G,Vanhellem ont J,Lambert U,et al.Uniform precipitationof oxygen in large diameter wafers.M icroelectron Eng,1999,45:155666半 导 体 学 报25卷 Oxygen Precipitation and I nduced Defects in H eavilyDoped Czochralski Silicon 3Huang X iaorong ,Y ang Deren ,Shen Y ijun ,Wang Feiyao ,Ma X iangyang ,Li Liben and Que Duanlin(State K ey Laboratory o f Silicon Materials ,Zhejiang University ,Hangzhou 310027,China )Abstract :The effect of dopants on oxygen precipitation and induced defects in heavily doped C zochralski (CZ )silicon is investigated.It is found that oxygen precipitation is enhanced in p 2type (B )heavily doped silicon ,but no induced defects are detected .H owever ,oxygen precipi 2tation is retarded in n 2type heavily doped silicon and stacking faults are als o observed.Furtherm ore ,the oxygen precipitation and induced stack 2ing faults are affected by the type and concentration of dopants (P ,As ,Sb ).Based on these facts ,the effect mechanism of dopants on oxygen precipitation and induced defects in heavily doped silicon are discussed.D opant 2intrinsic point defect interaction and covalent radii effect of dopant are plausible explanation of the results.K ey w ords :heavily doped C zochralski silicon ;oxygen precipitates ;defects PACC :6280C ;6170Article I D :025324177(2004)06206622063Project supported by National Natural Science F oundation of China (N os.50032010,60225010),National H igh T echnology Research and Development Program ofChina (N o.2002AA3Z 1111) Huang X iaorong male ,was born in 1972,postgraduate for MSc.He is engaged in the research on im purity and defect in silicon materials. Y ang Deren male ,was born in 1964,profess or.He is engaged in the research on silicon material ,s olar cell ,and nanometer material. Received 30M ay 2003,revised manuscript received 26July 2003○c 2004The Chinese Institute of E lectronics766 6期黄笑容等: 重掺杂直拉硅单晶氧沉淀及其诱生二次缺陷。

重掺硼对直拉单晶硅片上压痕位错运动的影响赵泽钢;赵剑;马向阳;杨德仁【摘要】对比研究了轻掺硼(1.5×1016 cm-3)和重掺硼(1.2×1020 cm-3)直拉硅片上维氏压痕周围的残余应力分布及压痕位错在900℃滑移的情况.研究表明:重掺硼直拉硅片上压痕周围的残余应力及应力场区域显著小于轻掺硼硅片的.在900℃热处理时,轻掺硼硅片上的压痕位错发生显著的滑移,而重掺硼硅片上的压痕位错几乎不发生滑移.一方面,重掺硼降低了单晶硅的压痕断裂韧性,使侧向裂纹尺寸增大而释放更多的应力,从而使压痕的残余应力变小;另一方面,重掺硼对位错具有明显的钉扎作用,使位错的滑移需要更大的应力驱动.可以认为正是上述两方面的效应使得重掺硼硅片的压痕位错几乎不发生滑移.【期刊名称】《材料科学与工程学报》【年(卷),期】2016(034)003【总页数】4页(P345-347,361)【关键词】单晶硅片;重掺硼;位错滑移【作者】赵泽钢;赵剑;马向阳;杨德仁【作者单位】硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州310027;硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州 310027;硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州 310027;硅材料国家重点实验室,浙江大学材料科学与工程学院,浙江杭州 310027【正文语种】中文【中图分类】TN304.053硅外延片是用于制造集成电路及功率器件的重要材料,电阻率为1~3mΩ·cm的重掺硼直拉硅片常被用于制造p/p+硅外延片的衬底[1]。

硅片在器件加工过程中有可能会遭受局部的机械碰撞或摩擦,产生压痕或划痕等机械损伤。

一旦发生这种情况,在后续器件制造的热工艺中,就有可能出现压痕位错的滑移,从而降低器件的制造成品率。

因此,研究重掺硼单晶硅片上压痕位错的滑移具有实际意义。

S.M.Hu最早使用显微压痕位错的滑移长度来表征硅片的机械强度[2-4]。

提高硅片抛光质量的分析研究摘要:硅是重要的半导体材料,在其使用过程中需要进一步的加工,才能够满足半导体工艺需求。

有效的提高硅片的抛光质量,才能够增加硅片的适用性,因此研究和分析硅片抛光技术是提高硅片抛光质量的重中之重。

目前硅片的化学机械抛光技术原理和工艺已经相对成熟。

在此过程中抛光液的pH值或者是磨料、分散剂等都能够对硅片的抛光质量产生影响,因此要加强对硅片抛光工艺流程的研究,详细掌握影响硅片抛光质量的因素,从而更好的规划和完善抛光方法,提高抛光质量。

本篇文章主要针对影响规避曝光质量的因素进行分析和研究,希望能够对硅片抛光技术提供更多的参考意见。

关键词:硅片;抛光质量;化学机械抛光;抛光液;磨料;引言:硅是一种具有灰色金属光泽的晶体,当其被高温融化后,具有活跃的化学性质,能够与多种化学材料发生反应。

是重要的化工材料。

目前硅片多被用于半导体工业生产,或者是电子产业,在其生产和利用前需要对硅片进行抛光处理,抛光技术对硅片的抛光质量产生了重要影响,而硅片质量又能够对半导体生产产生重要影响。

因此研究如何提高硅片抛光质量的过程中必须清晰的认识到影响硅片抛光质量的因素,对其进行详细分析,制定和完善更加科学合理的硅片抛光方法。

目前,在硅片抛光过程中,所使用的抛光液、磨料以及分散剂等都会对抛光结果产生影响。

一、硅片抛光原理硅片抛光是指对金属材料的表面进行平整处理,使其表面光滑,提高其光泽亮度。

抛光就是对金属表面进行削切加工的过程,利用物理切削以及化学作用综合加工和处理的一种方法。

利用微细颗粒所进行的是切削加工,此过程能够引起硅片表面温度变化,摩擦生热提高其表面温度从而对其表面进行塑性加工。

抛光的过程介质会在温度和压力的双重作用下与硅片表面的金属物质发生反应。

抛光的主要目的是为了能够使其表面光滑平整,并不是进行尺寸的调整。

因此抛光程序一般被作为零件加工的最终工序。

在抛光过程中可以利用油漆或电镀等附着能力强的物质对金属表面进行处理,通过这些物质能够有效提高工件的使用寿命,增加其抗腐蚀能力。

重掺硅单晶抛光片项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司编制时间:高级工程师:高建关于编制重掺硅单晶抛光片项目可行性研究报告编制说明(模版型)【立项 批地 融资 招商】核心提示:1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。

2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整)编制单位:北京中投信德国际信息咨询有限公司专业撰写节能评估报告资金申请报告项目建议书商业计划书可行性研究报告目录第一章总论 (1)1.1项目概要 (1)1.1.1项目名称 (1)1.1.2项目建设单位 (1)1.1.3项目建设性质 (1)1.1.4项目建设地点 (1)1.1.5项目主管部门 (1)1.1.6项目投资规模 (2)1.1.7项目建设规模 (2)1.1.8项目资金来源 (3)1.1.9项目建设期限 (3)1.2项目建设单位介绍 (3)1.3编制依据 (3)1.4编制原则 (4)1.5研究范围 (5)1.6主要经济技术指标 (5)1.7综合评价 (6)第二章项目背景及必要性可行性分析 (7)2.1项目提出背景 (7)2.2本次建设项目发起缘由 (7)2.3项目建设必要性分析 (7)2.3.1促进我国重掺硅单晶抛光片产业快速发展的需要 (8)2.3.2加快当地高新技术产业发展的重要举措 (8)2.3.3满足我国的工业发展需求的需要 (8)2.3.4符合现行产业政策及清洁生产要求 (8)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9)2.3.6增加就业带动相关产业链发展的需要 (9)2.3.7促进项目建设地经济发展进程的的需要 (10)2.4项目可行性分析 (10)2.4.1政策可行性 (10)2.4.2市场可行性 (10)2.4.3技术可行性 (11)2.4.4管理可行性 (11)2.4.5财务可行性 (12)2.5重掺硅单晶抛光片项目发展概况 (12)2.5.1已进行的调查研究项目及其成果 (12)2.5.2试验试制工作情况 (13)2.5.3厂址初勘和初步测量工作情况 (13)2.5.4重掺硅单晶抛光片项目建议书的编制、提出及审批过程 (13)2.6分析结论 (13)第三章行业市场分析 (15)3.1市场调查 (15)3.1.1拟建项目产出物用途调查 (15)3.1.2产品现有生产能力调查 (15)3.1.3产品产量及销售量调查 (16)3.1.4替代产品调查 (16)3.1.5产品价格调查 (16)3.1.6国外市场调查 (17)3.2市场预测 (17)3.2.1国内市场需求预测 (17)3.2.2产品出口或进口替代分析 (18)3.2.3价格预测 (18)3.3市场推销战略 (18)3.3.1推销方式 (19)3.3.2推销措施 (19)3.3.3促销价格制度 (19)3.3.4产品销售费用预测 (20)3.4产品方案和建设规模 (20)3.4.1产品方案 (20)3.4.2建设规模 (20)3.5产品销售收入预测 (21)3.6市场分析结论 (21)第四章项目建设条件 (22)4.1地理位置选择 (22)4.2区域投资环境 (23)4.2.1区域地理位置 (23)4.2.2区域概况 (23)4.2.3区域地理气候条件 (24)4.2.4区域交通运输条件 (24)4.2.5区域资源概况 (24)4.2.6区域经济建设 (25)4.3项目所在工业园区概况 (25)4.3.1基础设施建设 (25)4.3.2产业发展概况 (26)4.3.3园区发展方向 (27)4.4区域投资环境小结 (28)第五章总体建设方案 (29)5.1总图布置原则 (29)5.2土建方案 (29)5.2.1总体规划方案 (29)5.2.2土建工程方案 (30)5.3主要建设内容 (31)5.4工程管线布置方案 (32)5.4.1给排水 (32)5.4.2供电 (33)5.5道路设计 (35)5.6总图运输方案 (36)5.7土地利用情况 (36)5.7.1项目用地规划选址 (36)5.7.2用地规模及用地类型 (36)第六章产品方案 (38)6.1产品方案 (38)6.2产品性能优势 (38)6.3产品执行标准 (38)6.4产品生产规模确定 (38)6.5产品工艺流程 (39)6.5.1产品工艺方案选择 (39)6.5.2产品工艺流程 (39)6.6主要生产车间布置方案 (39)6.7总平面布置和运输 (40)6.7.1总平面布置原则 (40)6.7.2厂内外运输方案 (40)6.8仓储方案 (40)第七章原料供应及设备选型 (41)7.1主要原材料供应 (41)7.2主要设备选型 (41)7.2.1设备选型原则 (42)7.2.2主要设备明细 (43)第八章节约能源方案 (44)8.1本项目遵循的合理用能标准及节能设计规范 (44)8.2建设项目能源消耗种类和数量分析 (44)8.2.1能源消耗种类 (44)8.2.2能源消耗数量分析 (44)8.3项目所在地能源供应状况分析 (45)8.4主要能耗指标及分析 (45)8.4.1项目能耗分析 (45)8.4.2国家能耗指标 (46)8.5节能措施和节能效果分析 (46)8.5.1工业节能 (46)8.5.2电能计量及节能措施 (47)8.5.3节水措施 (47)8.5.4建筑节能 (48)8.5.5企业节能管理 (49)8.6结论 (49)第九章环境保护与消防措施 (50)9.1设计依据及原则 (50)9.1.1环境保护设计依据 (50)9.1.2设计原则 (50)9.2建设地环境条件 (51)9.3 项目建设和生产对环境的影响 (51)9.3.1 项目建设对环境的影响 (51)9.3.2 项目生产过程产生的污染物 (52)9.4 环境保护措施方案 (53)9.4.1 项目建设期环保措施 (53)9.4.2 项目运营期环保措施 (54)9.4.3环境管理与监测机构 (56)9.5绿化方案 (56)9.6消防措施 (56)9.6.1设计依据 (56)9.6.2防范措施 (57)9.6.3消防管理 (58)9.6.4消防设施及措施 (59)9.6.5消防措施的预期效果 (59)第十章劳动安全卫生 (60)10.1 编制依据 (60)10.2概况 (60)10.3 劳动安全 (60)10.3.1工程消防 (60)10.3.2防火防爆设计 (61)10.3.3电气安全与接地 (61)10.3.4设备防雷及接零保护 (61)10.3.5抗震设防措施 (62)10.4劳动卫生 (62)10.4.1工业卫生设施 (62)10.4.2防暑降温及冬季采暖 (63)10.4.3个人卫生 (63)10.4.4照明 (63)10.4.5噪声 (63)10.4.6防烫伤 (63)10.4.7个人防护 (64)10.4.8安全教育 (64)第十一章企业组织机构与劳动定员 (65)11.1组织机构 (65)11.2激励和约束机制 (65)11.3人力资源管理 (66)11.4劳动定员 (66)11.5福利待遇 (67)第十二章项目实施规划 (68)12.1建设工期的规划 (68)12.2 建设工期 (68)12.3实施进度安排 (68)第十三章投资估算与资金筹措 (69)13.1投资估算依据 (69)13.2建设投资估算 (69)13.3流动资金估算 (70)13.4资金筹措 (70)13.5项目投资总额 (70)13.6资金使用和管理 (73)第十四章财务及经济评价 (74)14.1总成本费用估算 (74)14.1.1基本数据的确立 (74)14.1.2产品成本 (75)14.1.3平均产品利润与销售税金 (76)14.2财务评价 (76)14.2.1项目投资回收期 (76)14.2.2项目投资利润率 (77)14.2.3不确定性分析 (77)14.3综合效益评价结论 (80)第十五章风险分析及规避 (82)15.1项目风险因素 (82)15.1.1不可抗力因素风险 (82)15.1.2技术风险 (82)15.1.3市场风险 (82)15.1.4资金管理风险 (83)15.2风险规避对策 (83)15.2.1不可抗力因素风险规避对策 (83)15.2.2技术风险规避对策 (83)15.2.3市场风险规避对策 (83)15.2.4资金管理风险规避对策 (84)第十六章招标方案 (85)16.1招标管理 (85)16.2招标依据 (85)16.3招标范围 (85)16.4招标方式 (86)16.5招标程序 (86)16.6评标程序 (87)16.7发放中标通知书 (87)16.8招投标书面情况报告备案 (87)16.9合同备案 (87)第十七章结论与建议 (89)17.1结论 (89)17.2建议 (89)附表 (90)附表1 销售收入预测表 (90)附表2 总成本表 (91)附表3 外购原材料表 (93)附表4 外购燃料及动力费表 (94)附表5 工资及福利表 (96)附表6 利润与利润分配表 (97)附表7 固定资产折旧费用表 (98)附表8 无形资产及递延资产摊销表 (99)附表9 流动资金估算表 (100)附表10 资产负债表 (102)附表11 资本金现金流量表 (103)附表12 财务计划现金流量表 (105)附表13 项目投资现金量表 (107)附表14 借款偿还计划表 (109) (113)第一章总论总论作为可行性研究报告的首章,要综合叙述研究报告中各章节的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

酸刻蚀处理对Si(100)和Si(111)上制备CVD金刚石膜的影响魏秋平;宋玉波;余志明;胡应涛;尹登峰;马莉【摘要】The diamond films were deposited on Si(100) and Si(111) substrates pretreated with the same acid etching process via hot filament chemical vapor deposition, The morphology, texture and residual stress of the diamond films were investigated by X-ray diffractometer, scanning electron microscope and X-ray stress diffractometer. The results show that diamond films deposited on these two substrates for 3 h possess good crystal morphology with columnar shape.A great number of micro-pores are found in the film deposited on Si(100) substrate, which can be controlled by regulating the deposition parameters, and in contrast, the film deposited on Si(111) substrate displays no micro-pores. Both of the films have (111) texture, and the film deposited on Si(111) also has (110) texture in a certain degree. Mechanically, the adhesion between these two films and the substrates after acid etching is good where no striping off was found, and thus the residual stress in both film should be similar.%对Si(100)和Si(111)采用相同的酸刻蚀工艺,采用热丝化学气相沉积法(HFCVD)制备金刚石膜.用扫描电子显微镜、X线衍射仪和X线应力测试仪对样品的形貌、织构及残余应力进行检测、分析.研究结果表明:沉积3 h后,Si(100)和Si(111)基体上均生长出晶形比较完整,呈柱状晶方式生长的金刚石薄膜;此外,Si(100)金刚石膜表面分布着大量的微孔,通过调整沉积工艺可控制微孔的数量和尺寸,而Si(111)金刚石膜表面无微孔出现;2种基体所得薄膜都存在(111)织构,后者Si(111)还有一定的(110)织构;2种基体经酸刻蚀之后制得薄膜均无鼓泡剥离现象,二者的残余应力相差不大.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2011(042)003【总页数】8页(P650-657)【关键词】金刚石薄膜;热丝化学气相沉积;酸刻蚀;硅【作者】魏秋平;宋玉波;余志明;胡应涛;尹登峰;马莉【作者单位】中南大学材料科学与工程学院,湖南长沙,410083;中南大学粉末冶金国家重点实验室,湖南长沙,410083;中南大学材料科学与工程学院,湖南长沙,410083;中南大学材料科学与工程学院,湖南长沙,410083;中南大学粉末冶金国家重点实验室,湖南长沙,410083;中南大学材料科学与工程学院,湖南长沙,410083;中南大学材料科学与工程学院,湖南长沙,410083;中南大学粉末冶金国家重点实验室,湖南长沙,410083【正文语种】中文【中图分类】TG166.3金刚石具有高硬度、高室温热导率、低的摩擦因数、良好的化学稳定性和宽波段透明等优良的理化性能,在机械、光学、电子学、化学、生物医学和纳米电子学等领域具有广阔的应用前景[1]。

6英寸重掺砷硅单晶及抛光片有研半导体材料股份有限公司1 半导体硅材料在国民经济中的意义在全球信息化和经济全球化的进程中,以通信业、计算机业、网络业、家电业为代表的信息技术,获得了飞速发展,信息产业已经成为每一个发达国家的第一大产业。

进入21世纪以来,我国信息产业的发展已超过传统产业而成为国民经济中第一大产业和对外出口创汇的支柱产业。

半导体工业,特别是集成电路工业是信息产业的基础和核心,是国民经济现代化与信息化建设的先导和支柱产业,是改造和提升传统产业及众多高新技术产业的核心技术。

半导体工业的主要物质基础是半导体材料。

半导体材料制造技术的不断进步,推动了超大规模,超高速集成电路的迅速发展,带来了现代电子计算机的更新换代。

半导体材料、半导体器件及集成电路的发展与应用水平早已成为衡量一个国家的国力、国防、国民经济现代化和人民生活水平的重要标志。

半导体硅材料是重要的半导体功能材料,其用量约占半导体材料总用量的95%以上。

半导体硅材料包括:硅多晶、硅单晶、硅单晶片(切片,研磨片以及抛光片等)、硅外延片、非晶硅和微晶硅、多孔硅以及硅基材料(SOI和SiGe/Si材料等)。

硅材料已成为制造现代半导体器件不可缺少的重要的基础材料。

随着极大规模集成电路时代的到来,CMOS工艺因其优异的特性深受人们的关注。

重掺砷(As)硅单晶片是理想的外延衬底材料,广泛应用于集成电路和高端功率器件中。

因其能克服器件结构中固有的闭锁(LATCH-UP)效应和α粒子软失效等寄生效应,引起众多器件厂家的高度重视。

随着集成电路和功率器件应用领域和范围的不断扩大,对重掺As硅片的市场需求量也不断增加。

尽管半导体市场波动频繁,重掺硅片市场始终稳定增长。

作为半导体硅材料厂家,迫切任务是及时提供重掺硅单晶片外延衬底材料,以满足市场日益增长的需要。

2 国内外重掺硅单晶材料研究状况在重掺硅单晶抛光片中,重掺As硅单晶是最为理想的外延衬底材料,其市场需求量不断增加。

重掺杂对直拉硅单晶机械性能的影响现如今,我国的科技发展十分迅速,硅单晶的机械性能是包括集成电路在内的器件的制造和封装的限制因素。

同时,硅单晶的机械性能还在无位错单晶生长、外延沉积以及硅片加工中起到十分重要的作用。

因此,在过去的数十年中已经涌现出大量有关硅单晶机械性能的研究工作。

尽管如此,硅单晶的机械性能的研究依旧不如电学性能和光学性能的研究那样深刻。

因此,丰富硅单晶的机械性能的研究显得很有必要。

本文利用显微压痕、纳米压痕、超声回波和四点弯曲等方法详细研究了高浓度的磷、砷、锑和锡等杂质对直拉硅单晶的硬度、弹性模量、断裂韧性和抵杭位错滑移的能力等机械性能的影响,得到的如下主要结果。

标签:直拉硅单晶;重掺磷;重掺砷引言21世纪的我们,正处在信息技术飞速发展的时期。

信息产业已然超过钢铁、汽车等传统制造业成为当今世界第一大产业。

而在我国的信息技术产业也成为了国民经济的重要组成部分。

信息产业的基础便是半导体工业。

半导体工业,尤其是其核心集成电路工业,在这个时代一直处于迅猛发展的阶段。

半导体材料制造技术不断得到改进、优化,从集成电路到超大规模集成电路,半导体技术的发展带动了全行业的不断进步。

计算机更新换代速度之快、网络速度的持续提高,这些都受益于半导体材料的发展应用。

社会上的各个产品制造、信息沟通等领域都少不了半导体工业、信息技术的身影,因此半导体产业发展的水平,已经可以作为一个衡量国家经济发展水平的标杆。

1重掺杂对直拉硅单晶机械性能的影响1.1杂质对硅单晶墓本力学性能的影响杂质原子对硅单晶的基本力学性能有着显著的影响。

但也有文献报道,n型重掺杂改变了硅单晶的费米能级的位置,这有效促进了硅单晶中位错扭折的浓度的增加,从而提高了位错的滑移速率,因此也有研究表明,重掺磷会降低硅单晶的硬度。

1.2位错滑移的临界切应力位错在晶体中运动会周期性地遇到晶格阻力,这使得在常温下,硅单晶中位错滑移非常难,只有当温度高于脆塑转变温度的时候,位错滑移才容易发生,硅单晶也才容易发生塑性变形。

重掺1 引言器件性能的提高,需要器件工艺的改善,另外还要有基础材料质量的保证。

材料的发展更能促进器件发展的飞跃,而材料的性能又取决于其内部结构。

半导体硅材料以丰富的资源、优质的特性、日臻完善的工艺以及广泛的用途等综合优势而成为当代电子工业中应用最多的半导体材料。

从50年代开始,氧在硅中的行为就已经得到广泛的研究。

人们已经知道氧在硅中是处于过饱和状态的,并且发现了氧对硅片的机械增强作用。

在60年代,人们一度认为硅中氧的行为已经得到了很好的理解,并且在60年代中期,外延晶体管工艺有了较大的发展。

由于管芯制作在外延层中,因此对衬底单晶中氧的研究没有引起人们的足够重视。

70年代中期,集成电路从中规模发展到大规模、超大规模,成品率下降。

起初人们只把注意力集中在器件工艺上,忽视了衬底影响。

而实际上,当集成电路发展到超大规模、线宽缩小到微米、亚微米级时,由衬底氧沉淀所诱生的缺陷向外延层延伸的影响已相当严重,单个缺陷就足以引起管芯短路,而导致电路失效。

Tan<1>在70年代末发现了氧沉淀的吸除效应,即一定密度的氧沉淀和其诱发二次缺陷具有内吸杂特性<2>,能有效地吸除硅单晶体内的点缺陷和器件工艺中引入的重金属杂质,降低对表面有源区的污染,从而获得高质量的表面洁净区(DZ)。

这就是半导体工业中广泛使用的内吸杂(IG)工艺。

从此,对于氧的研究已从单纯追求降低氧含量及其沉淀密度变为氧和氧沉淀的控制和利用。

近年来,先进VLSI-CMOS工艺使n/n+和p/p+外延片的优越性得到了充分体现。

研究表明,重掺衬底/外延层结构与IG技术的结合是解决α粒子引起的软失效和闩锁效应的最佳途径。

有鉴于此,重掺硅衬底材料引起了国内外研究者的广泛兴趣。

2 重掺硅中氧沉淀的形成氧是直拉硅(CZSi)单晶中最主要的非故意掺杂元素,其量级一般在1017~1018之间,以间隙氧形态存在于硅单晶中。

硅中的氧来源于拉晶过程中石英坩埚的熔解,石英坩埚与硅的反应如下Si+SiO2=2SiO大约有99%的氧以SiO形式蒸发掉,所以掺入晶体中的氧只是溶解氧量的很小部分。

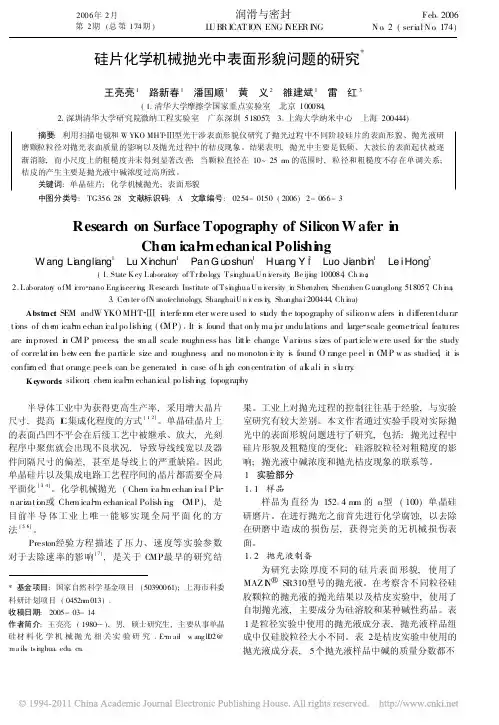

重掺<100>硅单晶抛光片条纹状起伏缺陷研究王云彪,张为才,武永超,陈亚楠(中国电子科技集团公司第四十六研究所,天津 300220)摘 要:重掺<100>硅单晶片抛光后经微分干涉显微镜观测,抛光片边缘区域存在条纹状起伏缺陷。

通过分析条纹状起伏缺陷与重掺硅单晶中杂质的分布状况和<100>晶面本身腐蚀特性的关系,阐述了条纹状起伏缺陷形成的机理。

通过工艺试验,对比了不同工艺条件下抛光片表面微观形貌状况,分析了抛光过程中各工艺条件对表面条纹起伏缺陷的影响,采用3步抛光工艺,得到了表面平整和一致性好的抛光片表面,抛光片边缘无条纹起伏缺陷。

关键词:条纹起伏缺陷;微观形貌;抛光片中图分类号:TN305 文献标识码:A 文章编号:1001-3474(2012)05-0312-04Research of Striped Rolling Defects on Heavily Doped <100> Polished Silicon WafersWANG Yun-biao, ZHANG Wei-cai, WU Yong-chao, CHEN Ya-nan(No.46 Research Institute of CETC, Tianjin 300220, China)Abstract: Using differential interference contrast microscope observed striped rolling defects on the edge regions of Heavily doped < 100 > polished silicon wafers. Expounded the formation mechanism of the stripe rolling defects by analyzing the relationship between stripe rolling defects and the impurities distribution in heavily doped silicon crystal and the surface corrosion characteristics of <100> crystal orientation. Compared the surface microtopography with different polishing process conditions, researched the influence of polishing process conditions on surface striped rolling defects. Got polished silicon wafers with highly smooth surface, good consistency and no edge stripe rolling defects using three steps polishing process,.Keywords: Stripe rolling defects; Microtopography; Polished wafers Document Code: A Article ID: 1001-3474(2012)05-0312-04随着半导体工艺技术的不断进步,微机械与微电子电路对硅单晶衬底片的要求越来越高[1,2]。

这不仅体现在宏观几何参数的高精度,对于微观表面形貌也有了更高的要求。

微分干涉显微镜在半导体加工中的应用,使在线监测抛光片微观表面形貌起伏成为可能,有力地促进了硅抛光片加工工艺技术的进步。

重掺单晶由于拉晶过程中杂质的分凝效应[3],极容易出现杂质条纹。

杂质条纹的出现,并不会影响晶体的电参数和使用情况,但是却对晶体的加工带来了新的困难,尤其是重掺单晶在经过化学机械抛作者简介:王云彪(1982- ),男,工程师,主要研究方向为半导体材料的抛光和清洗。

光过程中,杂质富集区的腐蚀速率与其他区域不一致,抛光过程中化学作用大于机械作用,从而在晶片表面形成和杂质条纹形状一致的凹凸起伏,这种表面的微观凹凸起伏对于<100>晶向重掺硅单晶抛光片尤为明显。

<100>晶向硅片化学腐蚀速率相对较快,特别是当电阻率达到10-3 Ω·cm甚至更低时,硅片边缘与中心区域的腐蚀速率差异明显,抛光片表面靠近边缘区形成的类似杂质条纹状的凹凸起伏更加严重,这种微观的起伏会引起外延后边缘的条纹及光刻工艺中的图形失真,从而对产品的成品率和质量产生严重影响,必须加以消除。

本文主要通过对比不同工艺条件下抛光后的硅片表面状况,分析了抛光工艺过程中条纹状起伏缺陷产生的机理及各工艺参数对条纹起伏程度的影响,适当调整工艺参数,实现了<100>重掺硅单晶抛光片加工。

1 缺陷检测我们采用SPM-19抛光机对10 cm P型<100>硅单晶片进行了抛光,单晶电阻率(2~4)×10-3 Ω·cm,径向电阻率不均匀性≤10%,浅杂质条纹。

抛光工艺条件:抛光布:SUBA600平布;抛光液:φ(MAZIN SR330)∶φ(水)=1∶20;压力:32.0 MPa;转速:55/110 r/min;抛光液流量:1.5 L/min;温度:抛光液25 ℃,抛光布40 ℃。

硅片抛光后经清洗检验合格片进行表面分析,分别通过WM-7S表面分析仪和Tropel Ultrasort平整度测试仪对抛光片的表面雾值和几何参数进行了测试,如图1和图2所示。

从图1中可以看出抛光片表面雾值很低,均匀性很好;从图2中可以看出,抛光片几何参数较好,数据分布并无规律可循。

图1 抛光片表面雾值测试图图2 抛光片几何参数测试图(单位:μm)我们将上述抛光片用OLYMPUS BX51M微分干涉显微镜进行表面观察发现,从抛光片边缘开始到距边缘1 cm~2 cm范围内,出现了如图3所示的条纹状起伏,表面起伏呈现类似背面杂质条纹状的环形。

当这种起伏较浅时,很难用肉眼直接观测到。

我们通过上面雾值与几何参数测试,并没有发现此类缺陷。

因此,这是一类微观缺陷,起伏程度<1 μm。

同一片抛光片,我们观测抛光片中心区域微观表面,如图4所示,中心区域表面平坦,无起伏缺陷。

这说明在抛光加工过程中,硅片边缘与中心区域所处的状态是不一致的。

图3 抛光片边缘微观形貌 图4 抛光片中心微观形貌2 缺陷机理分析硅片抛光是一种化学和机械过程。

在抛光加工中,硅片表面与抛光液中碱的化学腐蚀反应生成可溶性的硅酸盐,通过细而柔软和带有负电荷的SiO 2胶粒(粒度常为50 nm~70 nm)的吸附作用和与抛光布(衬垫)间的机械摩擦作用及时去除反应物。

化学腐蚀和机械摩擦两种作用互相连续、交替和循环进行。

当达到化学、机械作用的平衡时,便可获得最佳的光亮“镜面”。

碱性二氧化硅胶体化学机械抛光技术综合了化学抛光无损伤和机械抛光易获平整、光亮表面的特点[4]。

硅片在抛光过程中,中心平坦,边缘出现条纹状起伏,说明边缘的化学作用强于机械作用,由于局部化学腐蚀较快,从而产生缺陷,缺陷具体情况与晶体本身的状况和抛光工艺条件有关。

2.1 晶体本身影响在硅片抛光过程中,并不是所有晶片都出现这种条纹状起伏缺陷,只是对于<100>晶向重掺硅片才有可能出现。

我们对不同晶向、电阻率及导电类型的硅片,在相同工艺条件下抛光后观察表面状况,具体状况见表1。

表1 不同类型晶片抛光后表面状况对比表由此可以看出,抛光片表面出现条纹状起伏,与晶片本身的晶向和电阻率关系很大。

当晶体电阻率>10-2Ω·cm时,无论晶片电阻率大小和晶向,在相同抛光工艺条件下,抛光片表面微观形貌平整;当晶体电阻率达到10-3Ω·cm量级甚至更低时,<111>晶向硅片表面平整,<100>晶向硅片表面出现条纹状凹凸起伏,与晶体的N、P型无关。

表面条纹状起伏只出现在电阻率达到10-3Ω·cm 量级甚至更低的<100>晶向硅片表面,主要是因为杂质条纹和<100>面腐蚀速率造成的。

在拉制电阻率更低的单晶时,需要掺入更多的杂质,由于不同元素的分凝系数不同,在晶体边缘便会产生杂质条纹。

杂质条纹区域晶格失配和应力较大,抛光时化学腐蚀速率相对较快。

另一方面,<100>晶面原子价键密度大[5],腐蚀速率相对<111>面快,晶片边缘接触抛光液较多,相对中心区域很容易产生腐蚀速率差,杂质条纹区域也集中在边缘,两者叠加就产生了条纹状起伏缺陷。

因此,单晶本身的性质对后续加工起着重要的影响,尤其是重掺硅单晶中,杂质的均匀分布不仅影响硅单晶电阻率的均匀性,也是决定抛光片表面是否产生边缘条纹起伏的主要因素。

2.2 抛光工艺影响2.2.1 工艺试验抛光工艺决定着抛光片表面质量的优劣,适宜的抛光工艺条件可以有效降低不同晶向、掺杂剂、电阻率及杂质分布所带来的影响,从而加工出表面质量高度一致的硅抛光片。

抛光布、抛光液配比及抛光液流量是抛光工艺条件的主要组成部分,在本文中,我们主要围绕这三项抛光工艺条件开展试验,具体情况见表2。

表2 不同工艺条件抛光试验表2.2.2 结果分析2.2.2.1 抛光布对表面影响由试验1-3可以看出,采用格布抛光后,硅抛光片表面条纹变浅,采用SUBA800格布后,表面条纹非常浅。

这是因为,在抛光过程中,抛光盘与抛光布由于压力作用紧密结合在一起,抛光盘与抛光布间留给抛光液传导的缝隙很小,一般为几十到几百伏,尤其是当硅片厚度较薄或采用抛光垫抛光时,抛光液传导的缝隙会更小,再加上抛光盘高速旋转的离心力作用,使得抛光液很难在抛光布上均匀分布,大量抛光液在抛光盘边缘富集。

抛光液在抛光盘边缘的富集使得硅片边缘总是接触大量的抛光液而中心区域接触的抛光液较少,造成边缘与中心区域腐蚀速率的差异,在杂质富集区产生条纹起伏。

采用格布抛光,抛光液通过表面的沟槽传导的抛光布的各个区域,减小了硅片不同区域因为接触抛光液多少产生的腐蚀速率差。

与SUBA600相比,SUBA800抛光布硬度由邵氏硬度80提高到83,压缩比由4.2%降低到3.3%,因此,采用SUBA800抛光,硅片的塌边更小,表面一致性更好,但是随着硬度的增加,抛光片表面粗糙程度变大。

2.2.2.2 抛光液配比对表面的影响由试验4-7可以看出,抛光液浓度过高或过低,抛光后表面都会产生不同程度的条纹起伏。

当抛光液配比为1∶10时,抛光液的pH值很高,抛光过程的化学反应速率很快,抛光去除速率高达1.2 μm/min,杂质富集区相对其他地方腐蚀速率较快,抛光后表面条纹起伏明显,粗糙度大,如图5所示。