尾水洞开挖支护施工方案

- 格式:doc

- 大小:303.50 KB

- 文档页数:23

- 1 -尾水隧洞工程开挖支护施工措施批准:审核:校核:编写:1.工程概况宜兴抽水蓄能电站下水库1#、2#尾水隧洞相互平行,中心距为35m,进洞点桩号为0+51m,末端位于尾水调压井中心线下游50m处(具体桩号为:1#尾水隧洞为1+576.043m、2#尾水隧洞为1+612.684m),1#尾水隧洞长1525.043m、2#尾水隧洞长1561.684m,隧洞纵坡分别为3.311%、3.234%,10#支洞在1+029.96处将两条隧洞横向贯通。

隧洞开挖断面分两种:Ⅲ、Ⅳ类围岩为φ8.4m、Ⅴ类围岩为8.6×8.6m城门洞型,隧洞衬砌后内径均为φ7.20m。

尾水隧洞洞向为N55°E,上覆岩体厚度为34~410m。

尾水隧洞围岩除0+121~0+375m段有花岗斑岩脉侵入外,其余均为中、厚层岩屑砂岩夹薄、中层状粉沙质泥岩或泥质粉砂岩,岩性较软,f=2~3。

岩层产状为N50~70°W,NE∠25~35°,因此,洞轴线与岩层走向呈大角度相交。

尾水洞部位断裂构造发育,规模较大的断层有:F204、F206、F219、F218、F5、F110等,其中F204宽5~15m,F218宽4~6m,其余均小于3m。

隧洞节理发育,以缓倾角的层面节理及陡倾角的层面节理为主。

从10#支洞施工地下水情况及PD6平洞勘探情况看,尾水隧洞地下水极为丰富,单点最大出水量达120L/min。

隧洞围岩以Ⅲ、Ⅳ类为主,Ⅴ类较少。

2施工布置2.1 施工道路洞挖施工进场和出渣道路为:洞内开挖工作面→10#支洞→进厂交通洞→5#公路→10#公路→西梅园弃渣场。

2.2 施工用风施工采用固定式空压机集中供风方式,在10#支洞左侧靠近2#尾水隧洞选择一围岩较好处进行扩挖,作为布置空压机的场地。

共安装4台20m3/min 的电动固定式空压机,利用DN150的钢管向两条尾水隧洞进行施工供风。

施工供风系统特性参见施工供风系统特性表。

尾水主洞、尾水岔洞及尾水支洞开挖支护专项施工方案一、编制依据(1)尾水支洞开挖支护图(1/8~8/8):(2)尾水岔洞开挖支护图(1/4~4/4):(3)尾水主洞开挖支护图(1/6~6/6):(4)海南省琼中抽水蓄能电站土建主体工程C4标(尾水系统工程)施工合同;(5)海南省琼中抽水蓄能电站土建主体工程项目招标文件;(6)海南省琼中抽水蓄能电站土建主体工程C4标投标文件;(7)水利水电工程喷锚支护技术规范SL377-2007;(8)水利水电工程施工组织设计手册;(9) 水工建筑物地下开挖工程施工规范SL378-2007。

二、概述2.1 工程概况琼中抽水蓄能电站位于海南省琼中县境内,工程建成后其主要任务是承担海南电力系统的调峰、填谷、调频、调相、紧急事故备用和黑启动等任务。

电站距海南省海口市、三亚市直线距离分别为106km、110km,距昌江核电直线距离98km。

该电站安装3台单机容量200MW的可逆式水泵水轮发电机组,总容量600MW,为二等大(2)型工程。

枢纽建筑物主要由上水库、输水系统、发电厂房及下水库等4部分组成。

尾水主洞由三条尾水支洞从主机组引出,尾0+000为1#尾岔分界点,尾0+072.为6#施工支洞交叉点,洞室主要为马蹄型断面。

尾水系统采用一洞三机布置,尾水系统布置两个“卜”型岔管将三条尾水支洞合成一条主洞。

尾水支洞共3条,垂直厂房下游墙平行布置,间距22.5m。

尾水支洞洞径为7.2m,三条尾水支洞长度分别为179.994m(①机)、179.994m(②机)和180.389m(③机)。

2.2工程地质条件尾水支洞洞室埋深340m~420m,断裂构造不发育,岩体完整性较好,围岩类别属Ⅱ2类~Ⅲ1类,局部小断层及节理裂隙密集带部位围岩类别为Ⅲ2类或Ⅳ类。

整个尾水洞支洞段、尾水岔管段及尾水主洞段大多工程地质条件较好,围岩稳定性及成洞条件较好,2.3主要工程量尾水主洞、尾水岔洞及尾水支洞开挖支护工程主要工程量如下:尾水支洞主要工程量表表2-1②断层破碎带处理工程量未计入表中,其数量根据按工程实际发生量由监理工程师核算;③表中未计随机支护量锚杆和缝合锚杆工程量,其工程量根据实际支护计量。

厂房、尾水渠基础开挖施工方案一、前言本文旨在探讨厂房和尾水渠基础开挖施工方案,从施工前准备,开挖过程中的安全和质量控制,到开挖后的处理等方面进行细致分析和讨论。

二、施工前准备2.1 地质勘察在进行开挖工程前,必须经过详细的地质勘察,了解地层情况、地质构造、地下水情况等,为后续的开挖作业提供依据。

2.2 施工方案设计根据地质勘察结果,制定合理的施工方案,包括开挖的深度、开挖的斜坡坡度、支护措施等,确保施工过程中安全可控。

2.3 施工队伍准备组建专业的施工队伍,保障人员在施工中具备相应的技术和安全意识,确保施工过程中不发生意外。

三、开挖过程中的安全和质量控制3.1 环境保护在开挖过程中,要注意对周边环境的保护,避免扬尘、噪音等对周边居民的影响。

3.2 安全措施在开挖施工中,必须采取严格的安全措施,保障施工人员的安全。

如设置警戒线、安装支护结构、定期检查作业现场等。

3.3 质量控制在开挖施工中,要进行定期的质量检查,确保开挖的尺寸符合设计要求,保证工程质量。

四、开挖后的处理4.1 清理开挖完毕后,对开挖现场进行清理,清除残渣、垃圾等,保持现场整洁。

4.2 处理尾水开挖过程中产生的尾水需要及时处理,避免对周边环境造成污染,可以采取沉淀、过滤等方式进行处理。

4.3 填土、整平开挖完成后,按照设计要求进行填土和整平,为后续工程提供良好的基础条件。

五、总结通过本文对厂房和尾水渠基础开挖施工方案的详细讨论,可以看出,在开挖施工中,地质勘察、施工方案设计、安全控制、质量监督以及开挖后的处理都是非常重要的环节。

只有严格按照规范要求进行施工,才能确保工程顺利进行,达到预期效果。

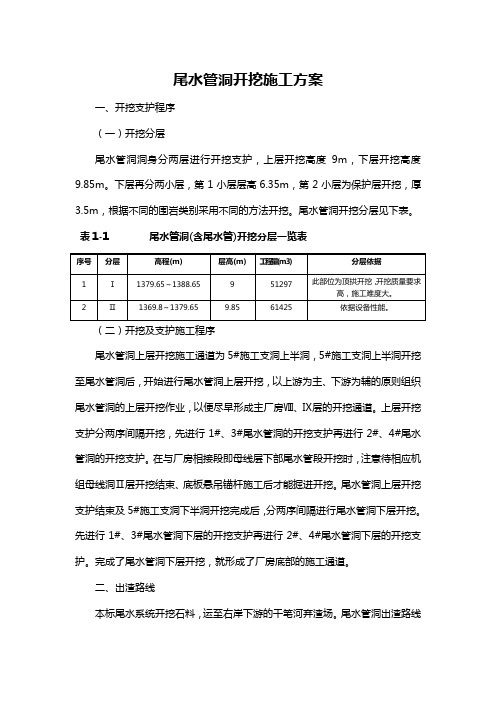

尾水管洞开挖施工方案一、开挖支护程序(一)开挖分层尾水管洞洞身分两层进行开挖支护,上层开挖高度9m,下层开挖高度9.85m。

下层再分两小层,第1小层层高6.35m,第2小层为保护层开挖,厚3.5m,根据不同的围岩类别采用不同的方法开挖。

尾水管洞开挖分层见下表。

表1-1 尾水管洞(含尾水管)开挖分层一览表(二)开挖及支护施工程序尾水管洞上层开挖施工通道为5#施工支洞上半洞,5#施工支洞上半洞开挖至尾水管洞后,开始进行尾水管洞上层开挖,以上游为主、下游为辅的原则组织尾水管洞的上层开挖作业,以便尽早形成主厂房Ⅷ、Ⅸ层的开挖通道。

上层开挖支护分两序间隔开挖,先进行1#、3#尾水管洞的开挖支护再进行2#、4#尾水管洞的开挖支护。

在与厂房相接段即母线层下部尾水管段开挖时,注意待相应机组母线洞Ⅱ层开挖结束、底板悬吊锚杆施工后才能掘进开挖。

尾水管洞上层开挖支护结束及5#施工支洞下半洞开挖完成后,分两序间隔进行尾水管洞下层开挖。

先进行1#、3#尾水管洞下层的开挖支护再进行2#、4#尾水管洞下层的开挖支护。

完成了尾水管洞下层开挖,就形成了厂房底部的施工通道。

二、出渣路线本标尾水系统开挖石料,运至右岸下游的干笔河弃渣场。

尾水管洞出渣路线如下:上层出渣路线:工作面→5#施工支洞→7#施工支洞→交通洞→1#公路→临时索道桥→6#公路→10#公路→干笔河弃渣场。

下层出渣路线:工作面→5#施工支洞→7#施工支洞→交通洞→1#公路→永久跨江大桥→6#公路→10#公路→干笔河弃渣场。

三、施工方法及措施(一)尾水管洞上层开挖Ⅱ、Ⅲ类围岩洞段采用三臂凿岩台车钻爆,设计轮廓线光面爆破,上层分2区(Ⅰ-1区、Ⅰ-2区)开挖,Ⅰ-1区超前Ⅰ-2区1排炮,均采用三臂凿岩台车进行钻爆,非电毫秒爆破,周边密孔小药量光爆,循环进尺3.0m,喷混凝土与随机锚杆支护适时跟进,系统支护工作可滞后开挖工作面15.0m进行;Ⅳ类围岩洞段采用超前锚杆预支护(超前锚杆参数暂定为Ф28,L=4.0m),钻架台车配手风钻分上下台阶水平开挖,排炮进尺1.5m ,支护紧跟开挖面;不良地质洞段采用超前注浆小导管预支护(超前小导管参数为Ф42,L=4.5m),以及“核心土法”分部开挖支护,循环进尺不大于1.0m,设置型钢拱架支撑,型钢拱架间距0.58m。

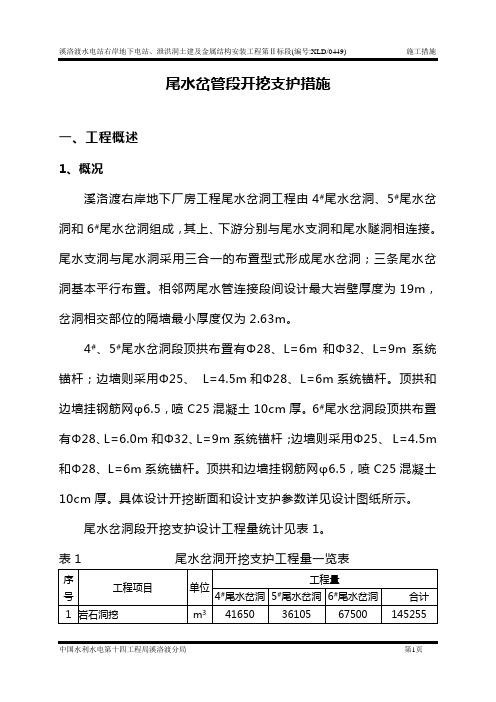

尾水岔管段开挖支护措施一、工程概述1、概况溪洛渡右岸地下厂房工程尾水岔洞工程由4#尾水岔洞、5#尾水岔洞和6#尾水岔洞组成,其上、下游分别与尾水支洞和尾水隧洞相连接。

尾水支洞与尾水洞采用三合一的布臵型式形成尾水岔洞;三条尾水岔洞基本平行布臵。

相邻两尾水管连接段间设计最大岩壁厚度为19m,岔洞相交部位的隔墙最小厚度仅为2.63m。

4#、5#尾水岔洞段顶拱布臵有Φ28、L=6m和Φ32、L=9m系统锚杆;边墙则采用Φ25、 L=4.5m和Φ28、L=6m系统锚杆。

顶拱和边墙挂钢筋网φ6.5,喷C25混凝土10cm厚。

6#尾水岔洞段顶拱布臵有Φ28、L=6.0m和Φ32、L=9m系统锚杆;边墙则采用Φ25、 L=4.5m和Φ28、L=6m系统锚杆。

顶拱和边墙挂钢筋网φ6.5,喷C25混凝土10cm厚。

具体设计开挖断面和设计支护参数详见设计图纸所示。

尾水岔洞段开挖支护设计工程量统计见表1。

2、工程地质条件洞身沿线地层岩性为P2β2~P2β3层的粗玄武岩、含斑玄武岩、致密状玄武岩、斑状玄武岩和各层上部的角砾集块熔岩。

岩部的角砾集块熔岩。

岩体新鲜完整,多呈整体块状~块状结构,层间错动带总体不太发育,围岩类别以Ⅱ类围岩为主,部分Ⅲ1类围岩。

尾水洞沿线岩体节理裂隙较发育,总体发育规律性与坝区基本一致,裂隙多短小、闭合,无充填。

洞身沿线地下水为基岩裂隙水,岩层透水性微弱,地下水不活跃,深埋洞段地下洪、枯水位变幅大致在380~390m之间,浅埋洞段地下洪、枯水位变幅大致在375~386m之间。

尾水洞布臵区地应力中等,最大主应力方向与尾水洞轴线呈小角度相交,对围岩稳定有利。

3、编制依据⑴金沙江溪洛渡水电站右岸地下电站、泄洪洞土建及金属结构安装工程招标技术条款(XLD/0449);⑵溪洛渡水电站右岸地下电站、泄洪洞土建及金属结构安装工程投标文件(XLD/0449);⑶《地下厂房洞室群开挖及喷锚支护施工技术要求》⑷右岸尾水岔洞开挖支护图R1(1/4~4/4);⑸相关施工技术规程、规范。

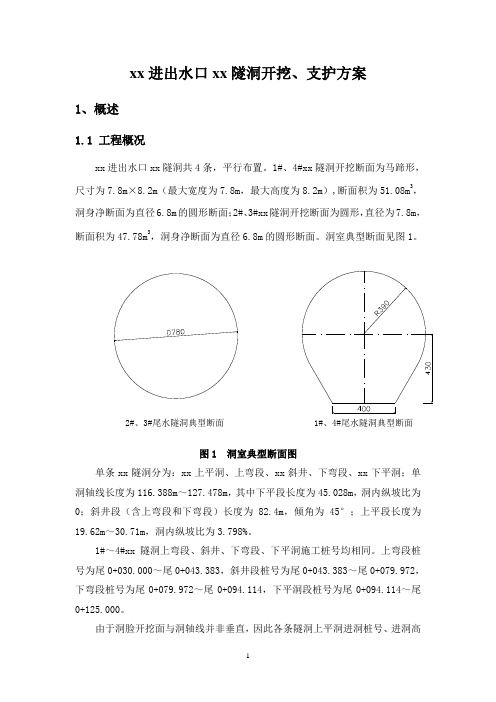

xx进出水口xx隧洞开挖、支护方案1、概述1.1 工程概况xx进出水口xx隧洞共4条,平行布置。

1#、4#xx隧洞开挖断面为马蹄形,尺寸为7.8m×8.2m(最大宽度为7.8m,最大高度为8.2m),断面积为51.08m3,洞身净断面为直径6.8m的圆形断面;2#、3#xx隧洞开挖断面为圆形,直径为7.8m,断面积为47.78m3,洞身净断面为直径6.8m的圆形断面。

洞室典型断面见图1。

2#、3#尾水隧洞典型断面1#、4#尾水隧洞典型断面图1 洞室典型断面图单条xx隧洞分为:xx上平洞、上弯段、xx斜井、下弯段、xx下平洞;单洞轴线长度为116.388m~127.478m,其中下平段长度为45.028m,洞内纵坡比为0;斜井段(含上弯段和下弯段)长度为82.4m,倾角为45°;上平段长度为19.62m~30.71m,洞内纵坡比为3.798%。

1#~4#xx隧洞上弯段、斜井、下弯段、下平洞施工桩号均相同。

上弯段桩号为尾0+030.000~尾0+043.383,斜井段桩号为尾0+043.383~尾0+079.972,下弯段桩号为尾0+079.972~尾0+094.114,下平洞段桩号为尾0+094.114~尾0+125.000。

由于洞脸开挖面与洞轴线并非垂直,因此各条隧洞上平洞进洞桩号、进洞高程有所不同,其中1#隧洞进洞桩号为尾0+025.33,洞脸中心线高程为-13.687m。

2#隧洞进洞桩号为尾0+019.20,洞脸中心线高程为-13.45m。

3#隧洞进洞桩号为尾0+013.08,洞脸中心线高程为-13.22m。

4#隧洞进洞桩号为尾0+006.95,洞脸中心线高程为-12.99m。

3#、4#隧洞还包括下进出水口洞挖部分,轴线长度分别为1.17m和7.3m。

xx隧洞各段平面位置,以及与进出水口位置关系详见图《xx隧洞平面布置图》(图号AN-XSJ-C3-SD-01)。

1.2 地质条件xx隧洞上覆岩体厚70~210m,围岩主要为新鲜花岗岩,岩体为块状,强度为100Mpa,围岩属II类。

尾水管洞开挖施工技术措施1.概述1.1工程概况鲁地拉水电站尾水管洞共布设六条,六条尾水管洞平行布置,两条尾水管洞之间最薄岩柱为15.4m,单条尾水管洞长103.2m(厂下0+015.50~厂下0+118.70m),典型开挖断面为14.3×17.65m(宽×高)城门洞型,开挖最大断面为16.3×19.65m(宽×高)。

尾水管洞厂下0+015.50~厂下0+055.00段为渐变段。

尾水管洞底板高程最低为1098.00m,顶拱高程最高为1117.65m。

开挖工程量详见表1-1。

本措施为尾水管洞开挖措施,支护措施后续上报。

表1-1 尾水管洞开挖工程量表尾水管洞围岩岩性以青灰色、深灰色变质砂岩夹灰黑色泥质粉砂岩为主,其间穿插少量正长岩脉,岩脉与围岩接触较好,以Ⅲ1、Ⅲ2类围岩为主。

2.施工依据1、招标文件《技术条款》;2、《主厂房1141.0高程以下及尾水管洞开挖图1/3~3/3》LDS-H5-2-39~41;3、《金沙江鲁地拉水电站地下洞室开挖支护施工技术要求》;4、《水电水利工程爆破施工技术规范》DL/T5135-2001;5、《水工建筑物地下开挖工程施工技术规范》DL/T5099-1999;6、施工现场实际情况。

3.施工布置3.1施工道路根据尾水管洞位置、高程及分层情况,开挖通道见表3-1。

表3-1 尾水管洞开挖施工通道表施工供电线路根据尾水管洞分层情况,尾水管洞Ⅰ层开挖利用⑦支洞与⑨支洞交叉口已布置的11#变压器(500KVA)作为施工电源,经⑦支洞、⑧支洞、尾水隧洞架设至施工面,沿进洞方向左边墙架设三相四线的供电线路,供电线采用120mm2塑料铝芯线,提供尾水管洞Ⅰ层开挖开挖期施工用电;尾水管洞Ⅱ、Ⅲ层开挖利用⑨支洞内布置的1000KVA变压器,沿⑨支洞进洞方向左边墙架设三相四线的供电线路,供电线采用90mm2塑料铝芯线,提供尾水管洞Ⅱ、Ⅲ层开挖开挖期施工用电。

尾水隧洞开挖施工方案一、开挖支护程序(一)开挖分层尾水隧洞分两层进行开挖支护,上层开挖高度8.0m,下层开挖高度9.75m~9.8m,底部预留保护层开挖,保护层厚度2.58m。

根据不同的围岩类别采用不同的方法开挖。

尾水隧洞开挖分层分块见下图及表1-1。

表1-1 尾水隧洞开挖分层一览表(二)开挖支护程序1、开工后,尽早安排1#施工支洞、5#施工支洞、6#施工支洞、7#施工支洞施工,以便及早进行尾水隧洞的开挖施工。

2、为保证尾水隧洞间岩柱稳定,尾水隧洞开挖时,两条尾水洞开挖掌子面相错在50m以上。

3、6#施工支洞开挖至主洞后,先向下游掘进,随后展开上游方向施工,形成上、下游方向工作面平行作业。

4、7#施工支洞进入主洞后,先向下游掘进,随后展开上游方向施工,形成上、下游方向工作面平行作业。

5、两条尾水隧洞出口预留20m岩塞,岩塞桩号为:1#尾水隧洞S0+941.71~S0+961.71,2#尾水隧洞S0+978.33~S0+998.33,岩塞下游侧20m长的隧洞段由尾水出口向洞内开挖。

(三)出渣路径尾水隧洞开挖出渣路径:上层出渣路径:工作面→6#施工支洞→7#施工支洞→交通洞→1#公路→临时索道桥→6#公路→10#公路→干笔河弃渣场。

下层出渣路径:工作面→7#施工支洞→交通洞→1#公路→永久跨江大桥→6#公路→10#公路→干笔河弃渣场。

(四)施工方法及措施1、尾水隧洞上层开挖Ⅱ、Ⅲ类围岩洞段采用钻架台车配手风钻钻爆法作业,4.0m×4.5m中导洞超前一排炮,设计轮廓线光面爆破,排炮进尺3.0m,支护适时跟进,系统支护滞后开挖工作面30.0m进行;Ⅳ类围岩洞段采用超前锚杆预支护(超前锚杆参数暂定为Ф25,L=4.5m),凿岩台车上下台阶水平开挖,先开挖上台阶,下台阶又分为左右两半开挖,排炮进尺1.5m,支护紧跟;Ⅴ类围岩及不良地质洞段采用超前注浆小导管支护,“核心土法”分部开挖支护,循环进尺1.0m。

尾水隧洞开挖施工方案一、项目概述尾水隧洞是为了解决城市排水问题而建设的一项重要工程。

本施工方案旨在详细描述尾水隧洞的开挖施工方法、工期安排和施工组织形式等内容,以确保施工进度和质量。

二、施工方法1.传统开挖法:采用人工开挖的方式,配合使用挖掘机、推土机等施工设备,逐步开挖隧洞。

2.截面控制法:在开挖过程中,根据设计要求设置截面控制线,以保证隧道的准确截面尺寸。

三、施工工序与进度1.地表准备工作:清理地表杂物,确保施工区域整洁。

2.基础开挖:根据设计要求进行基础开挖,确保隧洞的稳定。

3.土方开挖:分段进行土方开挖,根据隧道截面控制标高和线形要求进行施工。

4.支护结构安装:在开挖后,及时进行支护工作,采用钢筋混凝土喷射涂覆等方式进行支护。

5.排水施工:根据实际情况,进行排水设备的布置和安装。

6.管道施工:按照设计要求,进行管道布设和连接。

7.排水测试:在施工结束后,进行排水测试,确保排水系统的正常运行。

四、施工组织形式1.项目经理:负责整个项目的组织和协调工作,包括施工计划的制定、工程质量的控制等。

3.安全员:负责施工现场的安全管理,包括制定安全生产规定、监督施工过程中的安全操作等。

4.施工队伍:由熟悉隧道施工的工人组成,根据施工计划和要求进行施工作业。

五、质量控制1.严格按照设计要求进行施工,确保隧洞的截面尺寸和线形达到设计要求。

2.施工过程中进行质量检查,及时发现并解决质量问题。

3.针对支护结构进行质量监控,确保支护工作的稳定性和安全性。

4.采用仪器检测技术,对隧道进行检测,确保施工质量达标。

5.定期进行质量验收,确保隧洞的质量符合设计要求。

六、安全措施1.严格执行安全生产规定,确保施工现场的安全。

2.设立安全警示标志,提醒施工人员注意安全。

3.指定专人负责安全管理,加强对施工人员的安全教育和培训。

4.安排专人进行安全检查,及时排除施工过程中的安全隐患。

5.安装防护设备,保护施工人员的生命安全。

- 1 -尾水隧洞工程开挖支护施工措施批准:审核:校核:编写:1.工程概况宜兴抽水蓄能电站下水库1#、2#尾水隧洞相互平行,中心距为35m,进洞点桩号为0+51m,末端位于尾水调压井中心线下游50m处(具体桩号为:1#尾水隧洞为1+576.043m、2#尾水隧洞为1+612.684m),1#尾水隧洞长1525.043m、2#尾水隧洞长1561.684m,隧洞纵坡分别为3.311%、3.234%,10#支洞在1+029.96处将两条隧洞横向贯通。

隧洞开挖断面分两种:Ⅲ、Ⅳ类围岩为φ8.4m、Ⅴ类围岩为8.6×8.6m城门洞型,隧洞衬砌后内径均为φ7.20m。

尾水隧洞洞向为N55°E,上覆岩体厚度为34~410m。

尾水隧洞围岩除0+121~0+375m段有花岗斑岩脉侵入外,其余均为中、厚层岩屑砂岩夹薄、中层状粉沙质泥岩或泥质粉砂岩,岩性较软,f=2~3。

岩层产状为N50~70°W,NE∠25~35°,因此,洞轴线与岩层走向呈大角度相交。

尾水洞部位断裂构造发育,规模较大的断层有:F204、F206、F219、F218、F5、F110等,其中F204宽5~15m,F218宽4~6m,其余均小于3m。

隧洞节理发育,以缓倾角的层面节理及陡倾角的层面节理为主。

从10#支洞施工地下水情况及PD6平洞勘探情况看,尾水隧洞地下水极为丰富,单点最大出水量达120L/min。

隧洞围岩以Ⅲ、Ⅳ类为主,Ⅴ类较少。

2施工布置2.1 施工道路洞挖施工进场和出渣道路为:洞内开挖工作面→10#支洞→进厂交通洞→5#公路→10#公路→西梅园弃渣场。

2.2 施工用风施工采用固定式空压机集中供风方式,在10#支洞左侧靠近2#尾水隧洞选择一围岩较好处进行扩挖,作为布置空压机的场地。

共安装4台20m3/min的电动固定式空压机,利用DN150的钢管向两条尾水隧洞进行施工供风。

施工供风系统特性参见施工供风系统特性表。

尾水洞开挖支护施工方案El programa de construcción de soporte y excavaciónpara el túnel de descarga1. 概述Generalidades尾水洞全长1619.209m,洞室衬砌后断面尺寸 5.0×5.0m,互联室长为24.6m,洞室衬砌后断面尺寸15.95×11.3m。

La longitud total del túnel de descarga es de 1619.209m, después del revestimiento del túnel, la dimensión de la sección será5.0m×5.0m, La longitud total del cámara de interconexíon es de 24.6m, después del revestimiento del túnel, la dimensión de la sección será 15.95m×11.3m,. 1.1 施工内容Metodología de construcción尾水洞开挖支护施工,施工内容包括石方洞挖、水膨胀锚杆、IBO锚杆、普通锚杆、钢格栅、喷混凝土、管棚、排水孔等。

La construcción, excavación y soporte del túnel de descarga, la metodología de construcción incluye: la excavación en roca subterránea, swellex, pernos de anclaje IBO, pernos de anclaje convencional, cercha reticular, hormigón lanzado, paraguas con micropilotes,foro de drenaje, etc.1.2 参考资料REFERENCIAS(1)MIN-L0-PD-TDD-CIV-P-A-0001_C;(2)MIN-L0-PD-TDD-CIV-P-A-0002_C;(3)MIN-L0-PD-TDD-CIV-P-A-0003_C;(4)MIN-L0-PD-TDD-CIV-P-A-0004_C;(5)MIN-L0-PD-TDD-CIV-P-A-0005_C;(6)MIN-L0-PD-TDD-CIV-P-A-0006_C;(7)MIN-L0-PD-TDD-CIV-P-A-0007_B;(8)MIN-L0-PD-TDD-CIV-P-A-0008_C;(9)MIN-L0-PD-TDD-CIV-P-A-0009_B;(10)MIN-L0-PD-TDD-CIV-P-A-0010_B ;(11)MIN-L0-PD-TDD-CIV-P-A-1001_C;(12)MIN-L0-PD-TDD-CIV-P-A-1002_C;(13)MIN-L0-PD-TDD-CIV-P-A-1003_C;(14)MIN-L0-PD-TDD-CIV-P-A-1004_C;(15)MIN-L0-PD-TDD-CIV-P-A-1005_B;(16)MIN-L0-PD-TDD-CIV-P-A-1006_B;(17)MIN-L0-PD-TDD-CIV-P-A-1007_C;(18)MIN-L0-PD-TDD-CIV-P-A-1008_C;(19)MIN-L0-PD-TDD-CIV-P-A-1009_C;(20)MIN-L0-PD-TDD-CIV-P-A-1009_C;(21)MIN-L0-PD-TDD-CIV-P-A-1010_C;(22)MIN-L0-PD-TDD-CIV-P-A-1011_B;(23)MIN-L0-PD-TDD-CIV-P-A-1012_B;(24)MIN-L0-PD-TDD-CIV-P-A-1013_B;(25)MIN-L0-PD-TDD-CIV-P-A-2000_C;(26)MIN-L0-PD-TDD-CIV-P-A-1009_C;(27)MIN-L0-PD-TDD-CIV-P-A-2001_C;(28)MIN-L0-PD-TDD-CIV-P-A-2002_B;(29)MIN-L0-PD-TDD-CIV-P-A-2003_C;(30)Especificaciones del Cliente.2. 资源配置Asign ación de recursos 2.1 人员配置表D isposición del personal2.2 设备配置表Disposición de los equipos3. 施工布置Disposición de construcción3.1 风水电布置Disposición de viento, agua y electricidad施工用电主要利用在洞口及洞内布置的变压器,施工用水从水池接供水管至工作面。

La electricidad utilizada en la construcción del túnel proviene de un transformador externo y varios transformadores internos colocados a lo largo del trayecto del túnel, se tomaráel agua para la construcción desde elreservorio mediante un tubo de agua que llega al frente del trabajo.3.2 施工通风Ventilación de la construcción施工通风采取混合式通风方式,在洞口布置一台2×37KW风机向内压风,在700m处加一台接力,洞内布置2台2×37KW风机向外压风。

Para la ventilación se aplicará el método mixto, en la boca del túnel se colocará un ventilador de 2×37KW para el escape del viento hacia el interior, en el lugar de 700m se aumenta un ventilador, en el agujero interior del túnel se colocará dos ventiladores de 2×37KW para el escape del viento hacia el exterior.4. 施工程序Proceso de Construcción4.1 开挖施工程序E xcavación(1)尾水洞出口边坡开挖完成后进行洞脸及顶部边坡支护,同时进行尾水洞出口锁口锚杆施工,保证进洞安全。

Después de la excavación de talud del agujero en el túnel dedescarga, se realizará el soporte para la estabilización del taludlateral del túnel y la corona del túnel, al mismo tiempo se realizarála construcción de pernos de consolidación del agujero para lasalida del túnel de descarga, para asegurar la seguridad delacceso al túnel.(2)互联室段分两层开挖,其洞口段(10m范围)采用”短进尺、弱爆破”施工方式,上部单循环进尺控制在1.0m左右。

下部单循环进尺控制在3.2m左右;La voladura en la parte de la cámara de interconexión se divide endos capas. En el tramo del portal( 10m) se utilizará el método deconstrucción “avance lento, voladura rápida”, la misma quecontrola la longitud de avance única del ciclo por cada metro e n laparte superior, y en la parte abajo,por cada 3.2 metros.(3)互联室洞口钢拱架在下层开挖时安装。

Se instala la cercha reticular en el agujero de la cámara deinterconexión durante la excavación abajo de la capa.(4)洞挖采用全断面开挖,2臂钻钻孔,A1、A2断面单循环进尺3.2m,支护滞后作业面不超过2进尺。

La excavación del túnel aplica el método de sección única, serealiza la perforación con dos Drilling jumbos, el avance de lalongitud del ciclo solo es de 3.2m para la sección A1 y A2, ladistancia entre el frente del trabajo de excavación y de soporte nodebe superior 2 ciclos.(5)A3断面开挖采用超前锚杆预支护,单循环进尺1.5m,支护紧跟作业面。