滚珠丝杆选型案列

- 格式:docx

- 大小:253.16 KB

- 文档页数:7

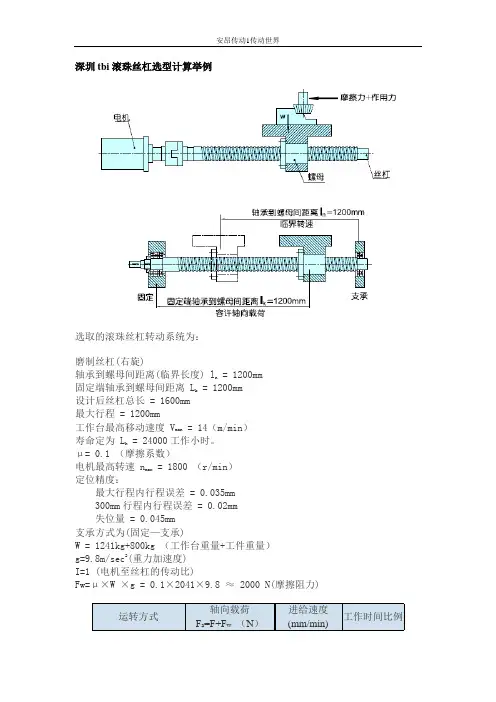

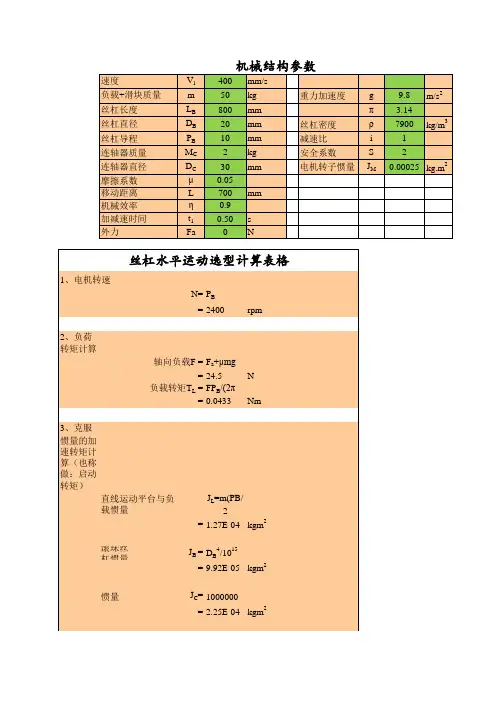

深圳tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)运转方式轴向载荷F a=F+F w(N)进给速度(mm/min)工作时间比例无切削F1=2000V1=14000q1=15轻切削F2=4000V2=1000q2=25普通切削F3=7000V3=600q3=50重切削F4=11000V4=120q4=10F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm在此为了安全性考虑:P =10(mm)运转方式进给速度(mm/min)进给转速(r/min)无切削V1=14000n1=1400轻切削V2=1000n2=100普通切削V3=600n2=60重切削V4=120n2=12平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

Tbi-滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

丝杠编号:FDG 40 × 10R - P5 - 4.5 - 1600 × ____预紧载荷Fao = Fmax/3=11000/3 ≈ 3666 N丝杠螺纹长度Lu =L1-2LeL1=Lu+2Le=1200+2×40=1280mm丝杠螺纹长度不得小于1280mm加上螺母总长一半84mm(从系列表中查出螺母总长168mm)。

滚珠丝杠选型滚珠丝杠选型在滚珠丝杠的选型计算时: 需要对其承载力进行计算,承载力的计算包括强度计算、刚度校核、稳定性校核及临界转速校核。

机构的运行的最大速度为: ,选择滚珠丝杠的导程为:5mm; 100mm/s,6m/min 滚珠丝杠导程的选取方法:(1) 设传动比为,丝杠的导程为(mm),执行部件的最高速度为:,uPV,6m/minhmaxVlOOOmaxri则丝杠的最高转速为:(r/min); ,nmaxmaxPh 设伺服电机的最高转速为:; 额定转速为:( 经验值),n,3000(r/min)n,2000(r/min)dmaxnmaxu,贝U传动比为:;ndmax1OOOV1OOQ 6max所以丝杠的最高转速n,,,1200(r/min); maxP5hn 12OOmaxu传动比为:,,,O.4; n3OOOdmax(1) 强度计算3FffmLmH,滚珠丝杠的当量动载荷:CN,mfa6OnT式中:L —寿命,单位:百万转,;L,61O1OOO,vsn, 其中: (r/min); tv:最大切削条件下的进给速度(m/min);; v,6m/nmiss:丝杠螺距(mm); t:寿命时间,取1OOOO-15OOO 小时; ; TT,15OOO(h):轴向平均载荷(N)或者最大工作载荷;Fm( 这是根据该机构的承载力的估算值); F,32ONmf-- 精度系数,1、2、3级丝杠f,1;4 、5、6级丝杠f,1; aaa( 等级越小,对精度的要求越高); ff-- 运转系数,=1.0-1.5, 一般取1.2; wwf ——硬度系数。

( 设滚珠丝杠最硬的时候的值,); HRC,60f,1HHf,1(1 ,2,3的滚珠丝杠); af,1.2 ;( 这里根据实际情况选取滚珠丝杠的精度为:2 级); w; tmm,5100010006,,vsnr,,,1200(/min); t56060120015000nT,,; L,,,1080( 百万转)661010带入动载荷计算公式:33Fff32010801.21 ,,,mLwH ; CN,,=3939.8mf1a从滚珠丝杠系列表中找出额定动载荷大于当量动载荷,并与其相近值,同时考虑刚度CCam要求,初选滚珠丝杠副的型号和有关参数。

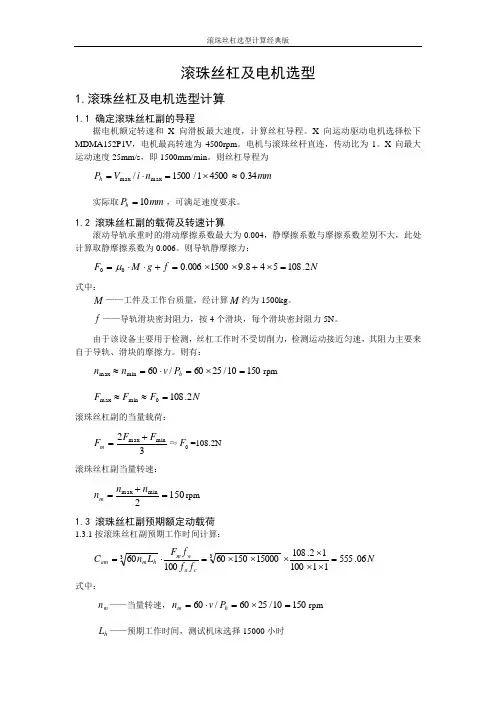

滚珠丝杠及电机选型1.滚珠丝杠及电机选型计算1.1 确定滚珠丝杠副的导程据电机额定转速和X 向滑板最大速度,计算丝杠导程。

X 向运动驱动电机选择松下MDMA152P1V ,电机最高转速为4500rpm 。

电机与滚珠丝杆直连,传动比为1。

X 向最大运动速度25mm/s ,即1500mm/min 。

则丝杠导程为mm n i V P h 34.045001/1500/max max ≈⨯=⋅=实际取mm P h 10=,可满足速度要求。

1.2 滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。

则导轨静摩擦力:N f g M F 2.108548.91500006.000=⨯+⨯⨯=+⋅⋅=μ式中:M ——工件及工作台质量,经计算M 约为1500kg 。

f ——导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N 。

由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。

则有:15010/2560/60min max =⨯=⋅=≈h P v n n rpmN F F F 2.1080min max =≈≈滚珠丝杠副的当量载荷:32min max F F F m +=≈0F =108.2N 滚珠丝杠副当量转速:1502min max =+=n n n m rpm 1.3 滚珠丝杠副预期额定动载荷1.3.1按滚珠丝杠副预期工作时间计算:N f f f F L n C c a w m h m am 06.5551110012.10815000150601006033=⨯⨯⨯⨯⨯⨯=⋅= 式中: m n ——当量转速,15010/2560/60=⨯=⋅=h m P v n rpmh L ——预期工作时间,测试机床选择15000小时w f ——负荷系数,平稳无冲击选择w f =1a f ——精度系数,2级精度选择a f =1c f ——可靠性系数,一般选择c f =11.3.2 按滚珠丝杠副的预期运行距离计算:N f f f F P L C c a w m h s am 9993.146841112.108101010253333=⨯⨯⨯⨯⨯=⋅=- 式中: s L ——预期运行距离,一般选择m L s 31025⨯=1.3.3 按滚珠丝杠副的预加最大轴向负载计算:N F f C e am 94.7292.1087.6max =⨯==式中:e f ——预加负荷系数,轻预载时,选择e f =6.7m ax F ——丝杠副最大载荷1.4 估算滚珠丝杠的最大允许轴向变形量δm()•≤4/1~31m δ重复定位精度X 向运动的重复定位精度要求为0.005mm ,则00125.01.041=⨯≤m δmm1.5 估计算滚珠丝杠副的螺纹底X1.5.1 根据X 向运动行程为1200mm ,可计算出两个固定支承的最大距离:mm P l L h 1580101412002.1)14~10()2.1~1.1(=⨯+⨯=⋅+⋅≈1.5.2 按丝杠安装方式为轴向两端固定,则有丝杠螺纹底X :mo m L F d δ1000039.02≥ 式中:F 0——导轨静摩擦力,F 0=108.2NL ——滚珠螺母至滚珠丝杠固定端支承最大距离,L=1580mm则有mm d m 42.1400125.010*******.108039.02=⨯⨯⨯≥ 1.6 导程精度的选择据X 向运动的定位精度要求达到0.005mm/1000mm ,则任意300mm 。

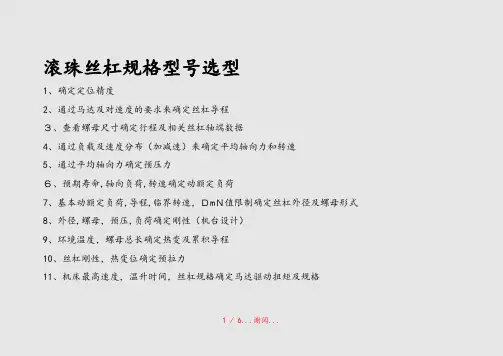

滚珠丝杠规格型号选型1、确定定位精度2、通过马达及对速度的要求来确定丝杠导程3、查看螺母尺寸确定行程及相关丝杠轴端数据4、通过负载及速度分布(加减速)来确定平均轴向力和转速5、通过平均轴向力确定预压力6、预期寿命,轴向负荷,转速确定动额定负荷7、基本动额定负荷,导程,临界转速,DmN值限制确定丝杠外径及螺母形式8、外径,螺母,预压,负荷确定刚性(机台设计)9、环境温度,螺母总长确定热变及累积导程10、丝杠刚性,热变位确定预拉力11、机床最高速度,温升时间,丝杠规格确定马达驱动扭矩及规格1 / 6...谢阅...滚珠丝杠副速选的基本原则种类的选择:目前滚珠丝杠副的性价比已经相当高,无特别大的载荷要求时,都选择滚珠丝杠副,它具有价格相对便宜,效率高,精度可选范围广、尺寸标准化安装方便等优点。

在精度要求不是太高时,通常选择冷轧滚珠丝杠副,以便降低成本;在精度要求高或载荷超过冷轧丝杠最大规格额定载荷时需选择磨制或旋铣滚珠丝杠副.不管何类滚珠丝杠副,螺母的尺寸尽量在系列规格中选择,以降低成本缩短货期。

ﻫ精度级别的选择:滚珠丝杠副在用于纯传动时,通常选用“T”类(即机械手册中提到的传动类),其精度级别一般可选“T5”级(周期偏差在1丝以下),“T7”级或“T10”级,其总长范围内偏差一般无要求(可不考虑加工时温差等对行程精度的影响,便于加工)。

因而,价格较低(建议选“T7",且上述3种级别的价格差不大);在用于精密定位传动(有行程上的定位要求)时,则要选择“P”类(即机械手册中提到的定位类),精度级别要在“P1"、“P2”、“P3”、“P4”、“P5”级(精度依次降低),其2 / 6...谢阅...中“P1"、“P2"级价格很贵,一般用于非常精密的工作母机或要求很高的场合,多数情况下开环使用(非母机),而“P3”、“P4”级在高精度机床中用得最多、最广,需要很高精度时一般加装光栅,需要较高精度时开环使用也很好,“P5”则使用大多数数控机床及其改造,如数控车,数控铣、镗,数控磨以及各种配合数控装置的传动机构,需要时也可加装光栅(因“5"级的“任意300mm行程的偏差为0.023”,且曲线平滑,在很多实际案例中,配合光栅效果非常好).ﻫ规格的选择:首先当然是要选有足够载荷(动载和静载)的规格。

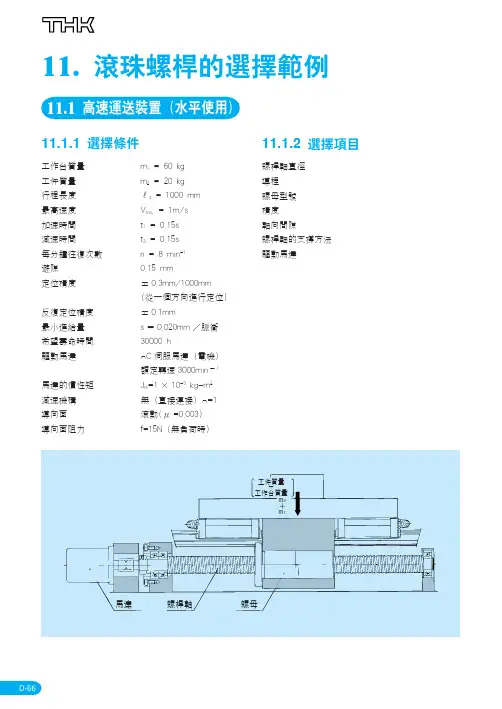

馬達螺桿軸螺母工件質量+工作台質量11.1.2 選擇項目螺桿軸直徑導程螺母型號精度軸向間隙螺桿軸的支撐方法驅動馬達11. 滾珠螺桿的選擇範例11.111.1.1 選擇條件工作台質量m 1 = 60 kg 工件質量m 2 = 20 kg 行程長度r s = 1000 mm 最高速度V max = 1m/s 加速時間t 1 = 0.15s 減速時間t 3 = 0.15s 每分鐘往復次數n = 8 min -1遊隙0.15 mm定位精度±0.3mm/1000mm (從一個方向進行定位)反復定位精度±0.1mm最小進給量s =0.020mm /脈衝希望壽命時間30000 h驅動馬達AC 伺服馬達(電機)額定轉速3000min -1馬達的慣性矩J m =1×10-3 kg-m 2減速機構無(直接連接)A=1導向面滾動(μ=0.003)導向面阻力f=15N(無負荷時)11.1.3 導程精度與軸向間隙的選擇(1)導程精度的選擇為了滿足定位精度±0.3mm /1000mm必須選擇±0.090mm /300mm 以上的導程精度。

因此,滾珠螺桿的精度等級(參照P.D-31的表3)選擇︰C7級(累積導程誤差±0.05mm /300mm)因精度等級C7既有轉造滾珠螺桿,又有精密滾珠螺桿,在此首先選擇價格低廉的轉造滾珠螺桿。

(2)軸向間隙的選擇為了滿足0.15mm 遊隙的要求,必須選擇軸向間隙在0.15mm 以下的滾珠螺桿。

因此,從滿足軸向遊隙0.15mm 以下的轉造滾珠螺桿裏(參照P.D-33的表8)選擇軸徑32mm 以下的滾珠螺桿。

從上所述,選擇螺桿軸直徑32mm以下,精度等級C7的轉造滾珠螺桿。

11.1.4 螺桿軸的選擇(1)假設螺桿軸的長度假設螺母全長100m m ,螺桿軸端部長度也是100mm 。

因此,由於行程長度為1000mm ,總長度是1000+200=1200mm 。

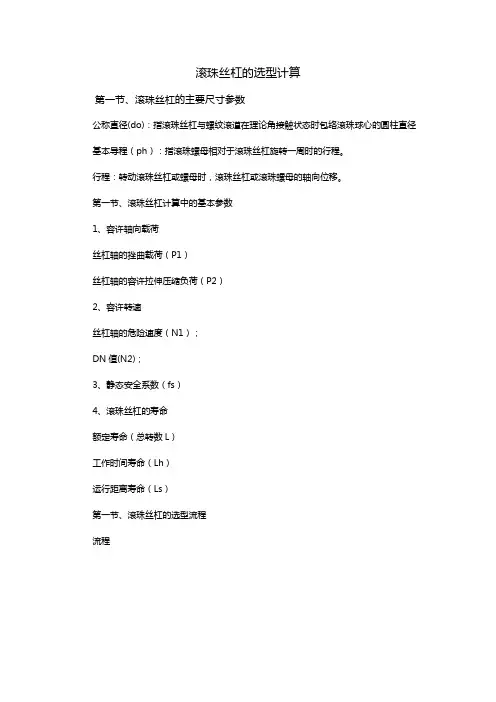

滚珠丝杠的选型计算第一节、滚珠丝杠的主要尺寸参数公称直径(do):指滚珠丝杠与螺纹滚道在理论角接触状态时包络滚珠球心的圆柱直径基本导程(ph):指滚珠螺母相对于滚珠丝杠旋转一周时的行程。

行程:转动滚珠丝杠或螺母时,滚珠丝杠或滚珠螺母的轴向位移。

第一节、滚珠丝杠计算中的基本参数1、容许轴向载荷丝杠轴的挫曲载荷(P1)丝杠轴的容许拉伸压缩负荷(P2)2、容许转速丝杠轴的危险速度(N1);DN值(N2);3、静态安全系数(fs)4、滚珠丝杠的寿命额定寿命(总转数L)工作时间寿命(Lh)运行距离寿命(Ls)第一节、滚珠丝杠的选型流程流程选型案例高速搬送装置(水平使用)1、选择条件:工作台质量:m1=60kg 工件质量:m2=20kg 行程长度:ls=1000mm 最大速度:Vmax=1m/s 加速时间:t1=0.15s 减速时间:t2=0.15s每分钟往返次数:n=8min-1 无效行程:0.15mm定位精度:±0.3mm/1000mm(从单向进行定位)反复定位精度:±0.1mm导向面上的摩擦系数:u=0.003最小进给量:s=0.02mm/脉冲希望寿命时间:3000h导向面的阻力:f=15N(无负荷时)驱动马达:AC伺服马达、额定转速:3000min-1减速机:无(直接)A=1二选择项目:2、丝杠轴直径3、导程4、螺母型号5、精度6、轴向间隙7、丝杠轴支撑方式8、驱动马达三、导程精度与轴向间隙的选择:导程精度的选择:为了得出定位精度±0.3mm/1000mm:导程精度必须选择±0.09mm/300mm以上参照B15-20表1,滚珠丝杆的精度等级选择为:C7(运行距离误差:±0.05mm/300mm)因精度等级C7既有轧制滚珠丝杆,又有精密滚珠丝杆,因此选择价格低廉的轧制滚珠丝杆。

2)、轴向间隙的选择:为了满足0.15mm的无效行程的要求,必须选择轴向间隙在0.15mm以下的滚珠丝杠。

选型:滚珠丝杠的选型过程中对滚珠丝杠本身需要注意的主要参数如下--1---公称直径。

即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。

公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。

这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。

设计时参考前者即可。

需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

推荐:直径尽量选16~63。

2---导程。

也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。

导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。

推荐:导程尽量选5和10。

3---长度。

长度有两个概念,一个是全长,另一个是螺纹长度。

有些厂家只计算全长,但有些厂家需要提供螺纹长度。

螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。

前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。

在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。

特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。

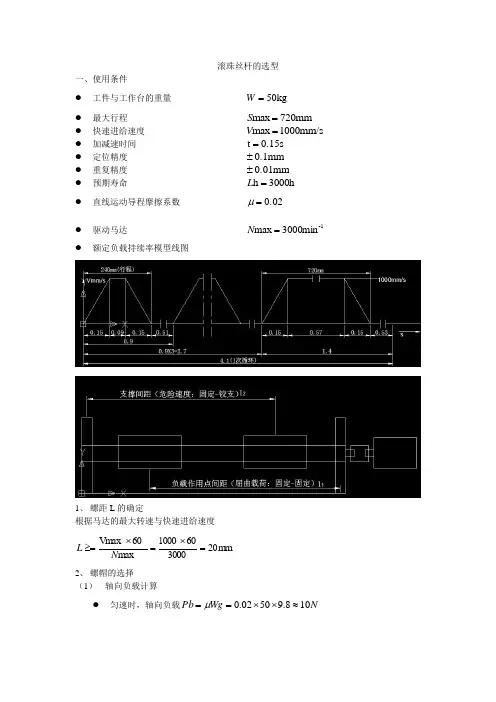

滚珠丝杆的选型一、使用条件● 工件与工作台的重量 kg 50=W ● 最大行程 720mm max =S ● 快速进给速度 1000mm/s max =V ● 加减速时间 0.15s t = ● 定位精度 0.1m m ± ● 重复精度 0.01mm ± ●预期寿命h 3000h =L● 直线运动导程摩擦系数 0.02=μ● 驱动马达 1-min 3000max =N ● 额定负载持续率模型线图1、 螺距L 的确定根据马达的最大转速与快速进给速度mm 203000601000max 60Vmax =⨯=⨯≥=N L2、 螺帽的选择(1) 轴向负载计算● 匀速时,轴向负载N Wg Pb 108.95002.0≈⨯⨯==μ● 加速时,加速度233/67.61015.010010max s m t V ≈⨯=⨯=--α 轴向负载N Wg W Pa 3438.95002.067.650≈⨯⨯+⨯=+=μα ● 减速时,轴向负载N Wg W Pc 3248.95002.067.650≈⨯⨯-⨯=-=μα (2) 各运行模式1次循环的运行时间(3) 各运行模式下轴向负载、转速、运行时间轴向平均负载N t N t N t N t N P t N P t N P Pm 25031332211333323321131=⎪⎪⎭⎫⎝⎛++++= (5) 平均负载计算 平均转速1321332211min 2118-=++++=t t t t N t N t N Nm(6) 所需基本动额定负载 1) 净运行适用寿命L h01次循环4.01s 中运行时间为2.04s ,因此,预期寿命扣除停机时间后的净运行使用寿命h L L h h 149271.404.2)(0=⎪⎭⎫⎝⎛⨯=预期寿命 2) 所需基本动额定负载N fw Pm Nm L C h 37002.12501021181492760)1060(3163160=⨯⨯⎪⎭⎫⎝⎛⨯⨯=⨯⨯= Lh :寿命时间hC :基本动额定负载N Pm :轴向平均负载N Nm :平均转速min -1 fw :运行系数无冲击的静态运行 fw=1.0-1.2 正常运行 fw=1.2-1.5 伴随有冲击的运动 fw=1.5-2.0 (7) 滚珠丝杆的预选选择满足螺距20、基本动额定负载3700N 的滚珠丝杠BSS1520。

滚珠丝杠选型计算实例引言:滚珠丝杠广泛应用于各种机械设备中,用于传递力和运动。

在选择滚珠丝杠时,我们需根据所需的负载和速度来进行选型计算。

本文以一个葡萄压榨机为例,详细介绍滚珠丝杠选型的具体计算过程。

问题描述:葡萄压榨机需要进行滚珠丝杠选型,以下是该机器的技术参数:1.负载力:1000N2. 运动速度:500mm/s3. 滚珠丝杠长度:2000mm4.频繁启停次数:50次/分钟5.工作时间:8小时/天6.年工作天数:300天1.计算负载的动态载荷动态载荷C和速度系数fn的取值根据蜗轮原理计算得到。

根据所给的负载力1000N,查表可得C=15.2kN。

假设滚珠丝杠为M级精度,根据精度等级表可得速度系数fn=1所以动态载荷为:P=fn*C = 1*15.2kN = 15.2kN2.计算滚珠丝杠的选型参数根据公式,滚珠丝杠的选型参数可以通过以下公式计算得到:ηm = (L2/(9800*T))*(P+(Ffr*Dx))/Pηs = (L2/(9800*T))*(Mg+(Ffr*Dx))/Mgη=ηm*ηs其中ηm为滚珠丝杠的机械效率;L为滚珠丝杠的长度,单位为mm;T为转速,单位为rpm;P为动态载荷,单位为N;Ffr为滚珠丝杠的摩擦力;Dx为负载点至滚珠丝杠端部的距离,单位为mm;Mg为滚珠丝杠的总负载,即负载力与滚珠丝杠自身重力的和。

根据给定的参数,填入上述公式计算:L = 2000mmT=50次/分钟=0.833转/秒P=1000NMg=1000N+m*g(m为滚珠丝杠自身重力,g为重力加速度)假设m为100kg,则m * g = 100 * 9.8 = 980NFfr的计算需要知道滚珠丝杠的摩擦系数f以及角接触球轴承和螺纹直径Dm之间的比值(即尺寸系数),根据滚珠丝杠选型手册查表可得f = 0.005,尺寸系数为1.0。

Ffr = f * P = 0.005 * 1000N = 5NDx取滚珠丝杠长度的1/4,即Dx=2000mm/4 = 500mm代入公式计算得:ηm=(2000/(9800*0.833))*((15.2*1000)+(5*500))/(15.2*1000)=0. 54ηs=(2000/(9800*0.833))*((1000+980)+(5*500))/(1000+980)=0.57η=0.54*0.57=0.3083.计算寿命需求滚珠丝杠的寿命计算主要通过L10寿命来表示。

一、如图1所示滚珠丝杠的传动系统中,采用右旋丝杠,支承方式为双推-简支式,根据对刚度和失动量的要求,选用法兰式双螺母丝杠(FDG ),丝杠有效行程=800mm ,工作台最高移动速度V max =14(m/min ),寿命定为L h =24000工作小时,摩擦系数μ=0.1,电机最高转速n max =1800(r/min ),最大行程内行程误差小于0.02mm ,300mm 行程内行程误差小于0.02mm ,工作台重量为600kg ,工件与卡具最大重量总合为500kg ,重力加速度g=9.8m/s 2,丝杠的平均转速为266r/min,刀具切削加工时的平均切削力的水平分力为2000N ,切削时的最大载荷下分力为N F x 400=,N F y 9000=。

图1 滚珠丝杠副简图1、计算空载摩擦阻力f F 和切削加工时的摩擦阻力jf F】【或Kg 110)(10788.91.01100)500600(N g F f =⨯⨯=⨯⨯+=μ】【或Kg 1118)(11188.91.01500400)500600(N g F jf =⨯⨯=⨯+⨯⨯+=μμ2、确定滚珠丝杠副的导程0l 。

根据题目给定条件,步进电机直接与滚珠丝杠副连接,其传动比为1。

所以则有:)(8.7)(00778.0180014max max 0mm m n V l ==== 根据国际标准ISO/DIS 3408-2-1991或GB/T17587.2-1998,确定丝杠的基本导程为大于8mm 。

3、根据平均负载计算滚珠丝杠副的最大动载荷Q F ,硬度系数取1.0。

设滚珠丝杠副在工作时的平均工作载荷为cp F 。

则)(181300021118N F F F gcp jf cp =+=+=滚珠丝杠副的寿命系数万转)(04.383102662400060106066=⨯⨯==h nL L 则有:)(07.40759~686.326073470]5.1~2.1[2.126.73118]5.1~2.1[2.104.383F L 3W 3N F f F cp H Q =⨯⨯⨯=⨯⨯⨯=⨯⨯⨯=4、结合最大静载荷,从附表中选择丝杠并写出丝杠的参数:丝杠的型号,公称直径,丝杠底径,导程,循环圈数,额定动载荷,额定静载荷,螺母的总长。

滚珠丝杠的选型方法滚珠丝杠的选型范例1.设定螺距(L)根据马达的最大转速与快速进给速度2.计算基本动额定负载范例所需基本动额定负载与容许转速(DmN值)的各动作模式下的轴向负载的计算A.加速时轴向负载(Pa)=Wα+μWg≈343(N)(g:重力加速度9.8m/s2)B.匀速时轴向负载(Pb)=μWg≈10(N)C.减速时轴向负载(Pc)=Wα-μWg≈324(N)各动作模式1次循环所需的时间(s)动作模式 A B C 总共所需时间使用时间0.60 0.84 0.60 2.04螺距为20时的负载条件动作模式 A B C轴向负载343N 10N 324N转速1500min−1 3000min−1 1500min−1所需时间比率29.4% 41.2% 29.4%根据负载条件计算轴向平均负载(Pm)与平均转速(Nm)(P.2800①、②)时,Pm=250(N)Nm=2118(min-1)计算所需基本动额定负载(C)根据预期寿命,扣除停机时间后的净运行使用寿命(Lho)为将运行系数fw=1.2代入P.2800③的变形公式中,可得根据P.554~的说明,选择合适的滚珠丝杠,结果为BSS1520。

接下来看作为容许转速的DmN值(P.2800④),容许值DmN≤70000以下时,DmN=15.8×3000=47400,处在容许值范围内,因此在该尺寸条件下继续进行下述研讨。

3.容许屈曲载荷危险速度研讨丝杠轴全长(L)与危险速度(Nc)、屈曲载荷(Pk)L=最大行程+螺帽长度+余量+两个末端尺寸=720+62+60+78=920(mm)下面就屈曲载荷(容许轴向负载)进行研讨,设负载作用点间距ℓ1=820,从P.2800⑥、⑦可得Pk=7220(N)充分满足使用条件。

设支撑间距ℓ2=790,根据P.2800⑤(固定-支撑),计算危险速度,可得Pk=7220(N) 说明危险速度满足使用条件。

设支撑间距ℓ2=790,根据P.2800⑤(固定-支撑),计算危险速度,可得Nc=3024(min-1)说明危险速度满足使用条件。

滚珠丝杆的选型方法

一.滚珠丝杆的选型步骤

1、决定使用条件:根据移动物体的重量、进给速度、运行模式、运行模式、丝杆轴转速、行程、安装方向(水平or竖直)、寿命时间、定位精度。

2、宇轩滚珠丝杆的规格:使用条件,预选出滚珠丝杆的精度等级(C3-C10)、丝杆轴径、螺距、全长。

3、确认基本安全性:

1、容许轴向负载:确认轴向负载在丝杆的容许轴向负载值围。

2、容许转速:确认丝杆轴的转速在其容许转速值围。

3、寿命:计算丝杆的寿命时间,确认可以确保所需的寿命时间。

二、螺纹部分的长度

行程+螺帽长度+余量=螺纹部分的长度

余量为超行程允许量,一般设定为螺距的1.5-2倍。

三、容许轴向负载

容许轴向负载是指相对于可能使丝杆轴发生屈曲的负载,确保其安全性的负载。

施加于丝杆轴的最大轴向负载必须小于容许轴向负载。

容许轴向负载(P):P=m d4

e2

×104(N)

式中 d:丝杆轴螺纹径(mm);e:负载作用点间距(mm)m:由滚珠丝杆的支撑方式决定的系数

容许轴向负载的计算例:<使用条件>

丝杆轴径:Φ15、螺距5

安装方法:固定—铰支

负载作用点间距e1=820mm

丝杆轴螺纹牙根直径d=12.5

已知,安装方法为固定—铰支,所以m=10;

则P=m d 4

e12×104(N)=10×12.54

8202

×104=3630(N)

因此,最大轴向负载为3630N以下。

四、容许转速

滚珠丝杆的转速取决于必要的进给速度和滚珠丝杆的螺距,且须小于容许转速。

从转轴的危险速度和螺母部循环滚珠的极限转速DmN值这两个方面。

4—1危险转速:

滚珠丝杆的容许转速小于与丝杆轴固有振动一致的危险速度的80%。

容许转速(min−1)

N C=g d

e22

×107(min−1)

式中

e:支撑间距(mm);d:丝杆轴螺纹径(mm);

g;由滚珠丝杆的支承方式决定的系数

容许转速计算例:

丝杆轴经:Φ15、螺距5;安装方法:固定—铰支;负载作用点间距e2=790mm。

已知安装方法为固定—铰支,则g=15.1

则容许转速(Nc)为:

N C=g d

e22×107(min−1)=15.1×12.5

7902

×107(min−1)=3024(min−1)

因此,转速为3024min−1。

4—2、DmN值

螺帽部的钢珠公转速度变大时,产生的冲击力会损伤循环部,该极限值即为DmN值。

容许转速(min−1)

DmN≤70000(精密滚珠丝杆)

DmN≤50000(压轧滚珠丝杆)

式中Dm:丝杆轴外径(mm)+A值

−1

五、寿命

滚珠丝杆寿命是指滚珠滚动面或任一滚珠因交变应力而产生的疲劳,直至开始产生剥落现象时的总旋转次数、时间、距离。

寿命时间(Lh)

L h=106

60Nm (C

P m f w

)3(小时)

式中:

L h:寿命时间(小时)

C:基本动额定负载(N)

P m:轴向平均负载(N)

N m:平均转速(min−1)

f w:运行系数

无冲击的静态运行f w=1.0~1.2

正常运行f w=1.2~1.5

伴随有冲击的运动f w=1.5~2.0

满足所设寿命时间的滚珠丝杆的基本动额定负载可通过下面式子进行计算

动额定负载C=(60L h N m

10

)13P m f w(N)

寿命时间的计算例

滚塑丝杆型式 BSS1520(Φ15 螺距5)

轴向平均负载P m 250N

平均转速N m= 2118(min−1)

运行系数f w=1.2

一致BSS1520的基本动额定负载C为4400N,则

L h=106

60Nm (C

P m f w

)3(小时)=106

60x2118

(4400

250x1.2

)3=2482(hr)

因此,寿命时间为24824小时。