钢铁生产中的脱磷技术ppt(84张)

- 格式:ppt

- 大小:1.52 MB

- 文档页数:84

钢水脱磷工艺磷在钢中是以[Fe3P]或[Fe2P]形式存在,为方便起见,均用[P]表示。

炼钢过程的脱磷反应是在金属液与熔渣界面进行的,首先是[P]被氧化成(P2O5),而后与(CaO )结合成稳定的磷酸钙,其反应式可表示为:2[P]+5(FeO)+4(CaO)=(4CaO ·P2O5)+5[Fe]2[P]+5(FeO)+3(CaO)=(3CaO ·P2O5)+5[Fe]从CaO-P2O5相图中可以看出3CaO ·P2O5为最稳定,4CaO ·P2O5次之。

可以认为存在于碱性渣中的应是3CaO ·P2O5。

由于3CaO ·P2O5和4CaO ·P2O5的反应生成自由能值很相近,在热力学分析时,有两种磷酸盐得出的结论基本上是一致的。

在实验室条件下,达到平衡时的反应产物通常是4CaO ·P2O5。

脱磷反应平衡常数可表示为:4455225.45.4.).(.).(.][%).(22CaO CaO FeO FeO P O P CaO O P CaO N N f P N γγγ=552.4..52CaO FeO P O P CaO P a a a a K = 9.4296600][%][%1lg 1lg 5252-=⋅=⋅T O P a a O P1,1524==⋅CaO O P CaO a a 17.2939060lg 525252-=⋅⋅Ta a N O P O P O P γ390.92078002.1lg 52+-⋅∑=TN A j j O P γ2252.2317833132026a g e a n a j j C O M O F tO N O M O C F P O A N N N N N N N N =+++++-∑j N 表示的是炉渣中某成分的摩尔分数。

将[%P],[%O]分别代替P a 、O a ,可得52lg 56.385984002.1][%]lg[%52O P j j N TN A O P ++-⋅∑=⋅)lg(%5.2)lg(%70.2422350][%)(%lg Fe CaO TP P ++-=24)(%>CaOLP 主要取决于熔渣成分和温度。

1.3脱磷工艺钢水炉外脱磷的同时要氧化钢中的合金元素,因此脱磷一般在合金化以前进行。

目前,钢水脱磷的主要方法有:出钢过程中的加脱磷剂脱磷,利用出钢过程中的强烈搅拌以及高的氧分压,冲混脱磷;顶渣加喷粉脱磷,通过吹气使得渣金能够充分混合,达到有效脱磷;出钢后直接将脱磷剂加入钢包中脱磷等方式。

脱磷后要将脱磷渣扒除(以防止回磷和合金元素的损失)再合金化,LF升温,脱硫,RH脱气等操作。

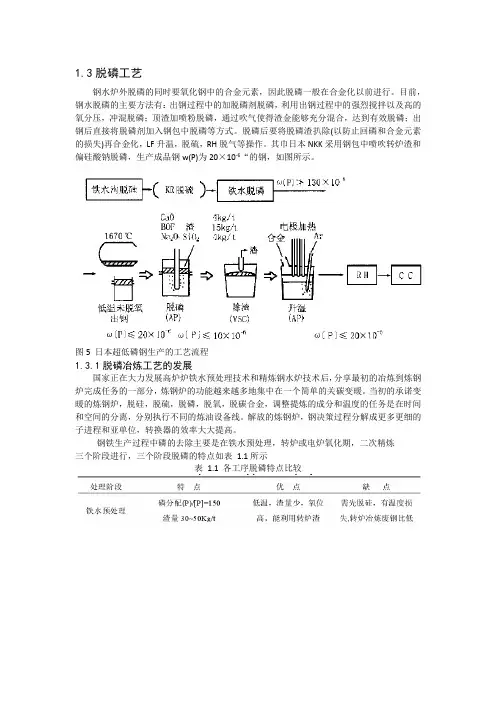

其巾日本NKK采用钢包中喷吹转炉渣和偏硅酸钠脱磷,生产成品钢w(P)为20×10-6“的钢,如图所示。

图5 日本超低磷钢生产的工艺流程1.3.1脱磷冶炼工艺的发展国家正在大力发展高炉炉铁水预处理技术和精炼钢水炉技术后,分享最初的冶炼到炼钢炉完成任务的一部分,炼钢炉的功能越来越多地集中在一个简单的关碳变暖。

当初的承诺变暖的炼钢炉,脱硅,脱硫,脱磷,脱氧,脱碳合金,调整提炼的成分和温度的任务是在时间和空间的分离,分别执行不同的炼油设备线。

解放的炼钢炉,钢决策过程分解成更多更细的子进程和亚单位,转换器的效率大大提高。

钢铁生产过程中磷的去除主要是在铁水预处理,转炉或电炉氧化期,二次精炼三个阶段进行,三个阶段脱磷的特点如表1.1所示表 1.1 各工序脱磷特点比较低磷钢生产分低磷钢[%,P<0.01和超低磷钢[%,P <0.003生产两个过程。

低磷钢生生产能力主要依靠铁水脱磷预处理和氧气转炉炼钢去除钢中磷100410%×下面。

超低磷钢铁冶炼两种方式:其一是在欧洲和北美的崛起,没有铁水预处理转炉冶炼低温钢钢包精炼后,高碱度,高氧化残留物的使用激起脱磷,然后改变包,LF炉加热,在RH的再利用。

使用这种方法,60至70钢水磷含量410%×左右。

另一种方法是在日本的崛起,完整的铁水预处理,在铁水中的磷含量降低到0.02%左右,因此,钢水有不少于20410%×钢的磷含量,然后进行二次精炼处理,以非常低的硫,磷的生产,H,O,钢的N-水平。