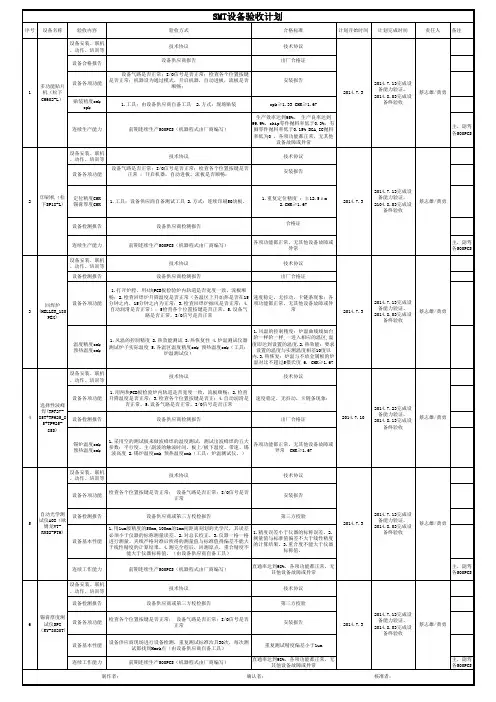

SMT设备验收计划

- 格式:xlsx

- 大小:14.34 KB

- 文档页数:1

SMT检验作业指导书一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子制造行业。

为了确保SMT生产线的质量和效率,进行SMT检验是非常重要的一环。

本文将详细介绍SMT检验的作业指导书,包括检验的目的、作业流程、检验项目和标准等内容。

二、检验目的SMT检验的目的是验证SMT生产线的质量和效率,确保产品符合规定的标准和要求。

通过检验,可以及时发现和纠正生产线中的问题,提高产品的质量和可靠性,减少不良品率,提高生产效率。

三、作业流程1. 准备工作:检验前,需要准备好所需的仪器设备、检验标准、样品和记录表格等。

2. 检验前的准备:检查仪器设备是否正常工作,校准仪器,准备好所需的检验标准和样品。

3. 检验过程:按照检验标准和流程进行检验,记录检验结果,及时发现问题并进行处理。

4. 检验后的处理:对检验结果进行分析和总结,制定改进措施,提高生产线的质量和效率。

四、检验项目和标准1. 外观检验:检查产品的外观是否完整、无损伤、无污染等。

- 外观标准:产品表面应平整光滑,无划痕、凹陷、氧化等缺陷。

2. 尺寸检验:检查产品的尺寸是否符合规定的标准。

- 尺寸标准:产品的长度、宽度、高度等尺寸应符合设计要求的公差范围。

3. 焊接质量检验:检查产品的焊接质量是否良好。

- 焊接标准:焊接点应牢固可靠,无焊接虚焊、焊接短路等质量问题。

4. 焊盘质量检验:检查产品的焊盘质量是否符合要求。

- 焊盘标准:焊盘应平整、无裂纹、无氧化等缺陷。

5. 电气性能检验:检查产品的电气性能是否符合要求。

- 电气性能标准:产品的电阻、电容、电感等参数应在规定的范围内。

6. 功能测试:检查产品的功能是否正常。

- 功能标准:产品应能正常工作,完成规定的功能和操作。

7. 可靠性测试:检查产品的可靠性是否达到要求。

- 可靠性标准:产品应经受住长时间的工作和环境变化的考验,无故障和损坏。

五、数据记录与分析在进行SMT检验时,需要及时记录检验结果和相关数据,并进行分析和总结。

SMT检验作业指导书一、引言SMT(表面贴装技术)检验是电子创造过程中的关键环节,旨在确保电子产品在生产过程中的质量和可靠性。

本作业指导书旨在提供一套标准的操作流程,以确保SMT检验的准确性和一致性。

二、检验环境1. 检验设备:包括SMT检验机、显微镜、光学放大镜等。

2. 检验工具:包括测量工具(卡尺、游标卡尺、显微镜测量尺等)、检验夹具等。

3. 检验材料:包括样品板、标准样品、检验记录表等。

三、检验流程1. 准备工作a. 检查检验设备和工具的完好性和可用性,确保其正常运行。

b. 准备样品板和标准样品,确保其符合检验要求。

c. 准备检验记录表,用于记录检验结果。

2. 检验前准备a. 清洁检验设备和工具,以确保没有灰尘或者污垢对检验结果的影响。

b. 校准测量工具,以确保其准确性。

c. 确认检验设备的设置参数和检验方法,根据产品要求进行调整。

3. 开始检验a. 将样品板放置在检验设备上,根据产品要求调整样品板的位置和角度。

b. 使用显微镜或者光学放大镜对样品板进行初步检查,注意观察焊点、元件位置和贴装质量等。

c. 使用SMT检验机进行自动检验,根据产品要求设置检验参数和阈值。

d. 检查检验结果,记录合格和不合格项,并进行标记。

4. 检验结果分析a. 对不合格项进行详细分析,确定不合格原因。

b. 根据不合格原因进行相应的调整或者修复,确保产品质量。

c. 对合格项进行总结和统计,以便后续的质量控制和改进工作。

5. 检验记录和报告a. 将检验结果记录在检验记录表中,包括合格和不合格项的详细信息。

b. 根据需要生成检验报告,包括检验结果、不合格项的原因和改进建议等。

四、注意事项1. 检验人员应具备相关的技术知识和操作经验,以确保检验的准确性和可靠性。

2. 检验设备和工具应定期维护和校准,确保其正常运行和准确性。

3. 检验过程中应注意安全事项,如佩戴适当的防护设备、遵守操作规程等。

4. 检验记录和报告应及时整理和归档,以便后续的追溯和分析。

SMT检验作业指导书一、背景介绍表面贴装技术(Surface Mount Technology,简称SMT)是一种电子元器件的组装技术,广泛应用于电子产品的制造过程中。

为了确保SMT组装的质量和可靠性,需要进行SMT检验,以验证组装的元器件是否符合要求。

本作业指导书旨在提供详细的SMT检验流程和标准,以帮助操作人员正确进行SMT检验。

二、检验流程1. 准备工作a. 确保检验仪器和设备处于正常工作状态,如显微镜、显微摄像机等。

b. 检查检验样品的数量和类型,确保与工作指令一致。

c. 准备检验所需的标准和规范文件,如产品规格书、检验标准等。

2. 外观检验a. 使用显微镜或显微摄像机对元器件进行外观检查。

b. 检查元器件的焊盘、引脚、焊接质量等是否符合要求。

c. 检查元器件的表面是否有刮擦、氧化、变色等缺陷。

3. 尺寸检验a. 使用测量工具(如卡尺、显微镜测微器等)对元器件的尺寸进行测量。

b. 检查元器件的尺寸是否符合产品规格书中的要求。

c. 特别关注元器件的引脚间距、引脚长度等关键尺寸。

4. 功能性检验a. 根据产品规格书中的要求,使用测试设备对元器件的功能进行检验。

b. 确保测试设备的准确性和稳定性,以保证检验结果的可靠性。

c. 检验元器件的电气参数、工作频率、响应速度等功能是否符合要求。

5. 焊接质量检验a. 使用显微镜或显微摄像机对元器件的焊接质量进行检查。

b. 检查焊盘与引脚之间的焊接质量,如焊接翘曲、焊接不良等情况。

c. 检查焊接点的可靠性和耐久性,确保焊接质量符合要求。

6. 包装检验a. 检查元器件的包装是否完好无损,如盒子是否密封、防潮袋是否完整等。

b. 检查包装标签和标识是否清晰可辨,确保元器件的追溯性和识别性。

7. 记录和报告a. 对每个检验项目进行记录,包括检验结果、检验时间、检验人员等信息。

b. 编写检验报告,将检验结果和发现的问题进行总结和归纳。

c. 如有问题或异常情况,及时向相关部门或责任人汇报并采取相应措施。

SMT检验作业指导书一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子产品的制造过程中。

为了确保SMT生产的质量和可靠性,需要进行SMT检验。

本作业指导书旨在提供一套详细的SMT检验流程和标准,以保证产品的质量符合要求。

二、检验前准备1. 设备准备1.1 确保检验设备正常工作,如显微镜、X光机、红外线热成像仪等。

1.2 校准检验设备,确保其精度和准确性。

1.3 确保有足够的检验工具,如卡尺、游标卡尺、显微镜刻度尺等。

2. 检验环境准备2.1 确保检验环境干净、整洁,无灰尘和杂物。

2.2 控制检验环境的温度和湿度,以满足产品规格要求。

三、SMT检验流程1. 外观检验1.1 检查产品外观是否完好无损,如有划痕、凹陷等缺陷应记录并报告。

1.2 检查产品标识是否清晰可辨,如有模糊、缺失等情况应记录并报告。

1.3 检查产品尺寸是否符合要求,使用卡尺等工具进行测量。

2. 焊接质量检验2.1 使用显微镜检查焊接点是否完整、均匀,是否存在焊接不良现象,如焊接短路、焊接不足等。

2.2 使用X光机或红外线热成像仪检查焊接点的内部结构,确保焊接质量符合要求。

3. 元器件安装质量检验3.1 使用显微镜检查元器件的安装是否准确,是否存在偏移、倾斜等问题。

3.2 检查元器件的焊接是否牢固,使用力度适中的工具进行轻微的拨动,确保元器件不松动。

4. 焊盘质量检验4.1 使用显微镜检查焊盘的质量,是否存在氧化、污染等问题。

4.2 使用显微镜检查焊盘与元器件之间的间隙,确保间隙符合要求。

5. 焊膏质量检验5.1 检查焊膏的涂覆是否均匀,是否存在缺陷,如过量、不足等。

5.2 使用显微镜检查焊膏的粘度,确保粘度符合要求。

6. 焊接温度检验6.1 使用红外线热成像仪检测焊接过程中的温度分布,确保温度均匀且符合要求。

6.2 检查焊接过程中的温度曲线,确保温度变化平稳。

7. 电气性能检验7.1 使用测试仪器检测产品的电气性能,如电压、电流、功耗等。

设备验收计划及保障措施

设备验收计划及保障措施

设备验收是指在设备交付使用前,对设备进行一系列的检查、测试和验证,以确保设备的质量和性能符合规定的要求。

下面是一份设备验收计划及保障措施的范例:

1. 验收计划:

- 准备工作:确保验收团队的人员和设备验收标准及程序已经准备就绪。

- 验收时间:设备安装完成后,在正常运行前进行验收。

- 验收地点:验收地点为设备所安装的场所。

2. 验收程序:

- 验收团队会对设备的外观进行检查,包括设备的安装和连接是否牢固,设备的标识是否清晰可见。

- 验收团队会对设备的功能进行测试,包括设备的启动和关闭是否正常,各项功能是否完好。

- 验收团队会对设备的性能进行测试,包括设备在正常工作状态下的工作效率和产出是否符合要求。

- 验收团队会对设备的安全性进行评估,包括设备是否存在任何潜在的危险或安全隐患。

3. 验收保障措施:

- 确保验收团队的专业知识和能力,对设备的验收过程进行有效管理和监督。

- 确保设备的检查、测试和验证过程符合相关的法规和标准要

求,例如国家标准、行业标准等。

- 确保验收团队和设备提供方之间的沟通畅通,及时解决在验收过程中出现的问题和分歧。

- 确保设备交付使用前,对设备进行充分的培训和演练,使设备使用人员能够熟练操作和维护设备。

- 确保设备交付使用后,定期对设备进行维护和保养,及时修复设备故障,确保设备的正常运行。

通过制定详细的设备验收计划及保障措施,可以确保设备的质量和性能符合规定的要求,保护用户的权益和利益,提高设备的可靠性和稳定性,同时也提高用户对设备的满意度。

设备供应及安装调试验收计划1. 项目背景根据公司业务发展需求,为提高生产效率,确保产品质量,现计划采购一批新型设备。

为确保设备正常运行,提高设备使用寿命,特制定本设备供应及安装调试验收计划。

2. 项目目标1. 确保设备按时交付并安装到位。

2. 保证设备质量符合国家标准及公司要求。

3. 确保设备安装调试后正常运行,满足生产需求。

4. 对设备供应商进行评估,建立长期合作关系。

3. 项目流程3.1 设备选型与供应商筛选1. 根据公司需求,进行设备市场调研,收集相关设备信息。

2. 结合设备性能、价格、售后服务等因素,对供应商进行综合评估。

3. 选定设备供应商,签订采购合同。

3.2 设备供应1. 供应商按照合同约定,按时交付设备。

2. 对交付的设备进行外观检查,确保设备无明显损坏。

3. 对设备进行初步功能测试,确保设备基本功能正常。

3.3 设备安装1. 安排专业安装团队进行设备安装。

2. 监督安装过程,确保安装质量。

3. 设备安装完成后,进行设备功能测试,确保设备正常运行。

3.4 调试验收1. 组织专业团队对设备进行调试,确保设备各项性能达到预期。

2. 对设备进行验收,验收标准参照国家相关法规及公司要求。

3. 验收合格后,设备正式投入使用。

4. 项目时间表1. 设备选型与供应商筛选:10个工作日2. 设备供应:合同约定时间3. 设备安装:5个工作日4. 调试验收:3个工作日5. 项目风险及应对措施1. 供应商交货延迟:与供应商沟通,协商解决;如协商无果,按合同约定追究供应商责任。

2. 设备质量问题:及时与供应商沟通,要求更换或维修;如供应商无法解决,寻求第三方专业机构协助。

3. 设备安装调试过程中出现技术问题:联系供应商技术支持,协助解决;如供应商无法解决,寻求第三方专业团队协助。

6. 项目评估与反馈1. 设备投入使用后,定期对设备运行情况进行监测,评估设备性能及供应商服务。

2. 收集员工对设备的反馈意见,对设备操作便捷性、实用性等进行评估。

smt 质量保证计划英文回答:SMT Quality Assurance Plan.Introduction.Surface mount technology (SMT) is a method of assembling electronic components onto printed circuitboards (PCBs). SMT offers several advantages overtraditional through-hole technology, including reduced size, weight, and cost. However, SMT also presents some unique quality assurance challenges.Quality Assurance Plan.A comprehensive quality assurance plan is essential for ensuring the quality of SMT assemblies. The plan should include the following elements:Incoming inspection: All components should beinspected before they are used in SMT assembly. This inspection should verify the components' dimensions, electrical properties, and appearance.Process control: The SMT assembly process should be controlled to ensure that it is repeatable and reliable. This includes controlling the temperature, humidity, and other environmental factors that can affect the quality of the assembly.In-process inspection: The assembly should beinspected at various stages of the process to identify and correct any defects. This inspection can be performed manually or by using automated optical inspection (AOI) equipment.Final inspection: The completed assembly should be inspected to verify that it meets all of the specifications. This inspection can be performed manually or by using AOI equipment.Quality Assurance Personnel.The quality assurance plan should be implemented by qualified personnel. These personnel should have a thorough understanding of SMT assembly processes and quality assurance methods.Quality Assurance Documentation.All quality assurance activities should be documented. This documentation should include the following:Inspection reports: Inspection reports should document the results of all incoming, in-process, and final inspections.Process control records: Process control records should document the temperature, humidity, and other environmental factors that were monitored during the assembly process.Corrective action reports: Corrective action reportsshould document any defects that were identified during the inspection process and the actions that were taken to correct the defects.Quality Assurance Training.All personnel involved in SMT assembly should receive quality assurance training. This training should cover the following topics:SMT assembly processes.Quality assurance methods.Inspection techniques.Documentation requirements.Continuous Improvement.The quality assurance plan should be reviewed and updated on a regular basis to ensure that it is effective.The plan should also be modified to reflect any changes in the SMT assembly process or the quality requirements.SMT 质量保证计划。

smt检验年终总结和工作计划SMT检验年终总结和工作计划一、前言在一年的检验工作中,我们全体员工团结协作、勤奋工作,为公司的生产和质量控制作出了重要的贡献。

通过对2019年的检验工作进行总结,我们能够找到自身的不足之处,并制定相应的工作计划,为2020年的目标制定奠定坚实的基础。

二、年终总结1. 工作完成情况在2019年,我们共完成了xx起SMT检验任务,其中xx%的任务在规定的时间内顺利完成。

总体而言,我们的工作完成情况良好。

2. 成果与亮点a) 质量提升:通过定期对设备进行维护和保养,我们成功地降低了产品的不良率。

同时,在引进更先进的检验设备和技术的帮助下,我们对产品的质量进行了更加全面和深入的检验。

b) 团队合作:我们坚持团队合作的原则,建立了相互信任和支持的工作氛围。

大家积极交流经验、分享技巧,有效地解决了工作中的问题,并提高了整体的工作效率。

c) 持续学习:尽管我们取得了一定的成绩,但我们也意识到,技术是不断更新和进步的。

因此,我们积极参加培训和学习课程,以不断提升自身的专业知识和技能水平。

3. 不足之处a) 任务安排:在一些特殊情况下,我们未能适时调整任务的优先级,导致一些重要任务的延误。

b) 设备维护与更新:虽然我们定期对设备进行维护和保养,但对于一些老化的设备来说,仍然存在一定的隐患。

同时,我们也没有及时更新一些不再适用的设备,影响了工作效率。

c) 沟通问题:有时,我们在沟通上存在一定的问题,导致信息传递出现偏差或不畅通。

这给工作带来一定的困扰,需要在今后加以改进。

三、工作计划基于对2019年工作的总结和分析,我们制定了以下的2020年工作计划,以期达到更高的工作效率和质量要求。

1. 提高任务安排的灵活性针对任务的紧急程度和重要性,我们将制定更为合理的优先级,以便更好地安排工作流程,并减少任务延误的可能性。

2. 设备维护与更新a) 定期维护:我们将继续定期对设备进行维护和保养,确保其正常运行状态,并降低设备出现故障的概率。

SMT检验作业指导书一、引言SMT(表面贴装技术)是现代电子制造中常用的一种组装技术。

为了确保SMT组装的质量和可靠性,需要进行检验作业。

本作业指导书旨在提供详细的指导,确保SMT检验作业能够准确、高效地进行。

二、检验设备准备1. 检验设备清单:列出所有需要使用的检验设备,如显微镜、测试仪器、测量工具等。

2. 设备校准:确保所有检验设备在使用前进行校准,以保证测量结果的准确性和一致性。

三、检验项目及方法1. 外观检验a. 检查元件的安装位置和方向是否正确。

b. 检查元件表面是否有划痕、变形、氧化等缺陷。

c. 检查焊接是否完整、均匀,是否有焊接不良现象,如焊接剩渣、焊接短路等。

d. 使用显微镜进行细微检查,确保元件的外观质量。

2. 尺寸测量a. 使用测量工具(如卡尺、游标卡尺等)对元件的尺寸进行测量,如长度、宽度、高度等。

b. 比对测量结果和设计要求,判断尺寸是否符合要求。

3. 电气性能测试a. 使用测试仪器对电路板进行电气性能测试,如电阻、电容、电感等。

b. 比对测试结果和设计要求,判断电气性能是否符合要求。

4. 焊接质量检验a. 使用显微镜对焊点进行检查,确保焊接质量良好。

b. 检查焊点是否有冷焊、虚焊、焊接裂纹等缺陷。

5. 包装检验a. 检查包装是否完好,防止元件在运输过程中受损。

b. 检查包装标识是否正确,确保元件的追溯性。

四、检验记录与报告1. 检验记录:在检验过程中,及时记录检验结果、异常情况和处理措施。

2. 检验报告:根据检验记录,编制检验报告,详细描述检验项目、结果和结论。

五、质量管理与改进1. 异常处理:对于发现的异常情况,及时采取相应的处理措施,如返工、报废等。

2. 持续改进:根据检验结果和反馈,分析问题的根本原因,采取措施改进工艺和质量管理。

六、安全注意事项1. 使用显微镜时,注意眼部保护,避免过度疲劳视觉。

2. 检验设备的使用要符合相关的安全操作规范。

3. 对于有电气性能测试的项目,需遵循相关的电气安全操作规程。

smt质量控制计划SMT质量控制计划。

一、引言。

SMT(Surface Mount Technology,表面贴装技术)在电子制造领域广泛应用,其质量直接影响最终电子产品的性能与可靠性。

本质量控制计划旨在确保SMT生产过程中的各个环节都处于严格的质量管控之下,从而生产出符合质量标准的产品。

二、质量目标。

1. 焊接质量。

- 焊点不良率控制在千分之三以内,包括虚焊、短路、少锡等典型焊接缺陷。

2. 元器件贴装精度。

- 贴装位置偏差在±0.1mm范围内的比例达到99%以上。

3. 产品功能合格率。

- 经过SMT工序后的产品,功能测试一次性合格率达到98%以上。

三、生产流程与质量控制点。

(一)原材料检验。

1. 进货检验。

- 对每批进入的PCB(印刷电路板)、元器件进行抽检。

- 检验项目包括PCB的尺寸、平整度、线路完整性;元器件的规格、型号、外观(引脚是否变形、氧化等)。

- 抽样比例按照GB/T 2828.1 - 2012标准,一般为II级水平,特殊关键元器件可提高到I级水平。

- 对于不合格的原材料,出具详细的检验报告,并及时通知供应商进行处理,严禁不合格原材料进入生产线。

(二)锡膏印刷。

1. 锡膏管理。

- 锡膏储存温度控制在0 - 10℃,使用前需提前2 - 4小时回温至室温。

- 记录锡膏的开封时间、使用期限,超过使用期限的锡膏必须报废处理。

2. 印刷设备参数设定与校准。

- 刮刀压力设定在合适范围,根据PCB的尺寸和锡膏类型进行调整,一般为3 - 5kg/cm²。

- 印刷速度控制在20 - 30mm/s,确保锡膏均匀、完整地转移到PCB焊盘上。

- 定期(每班开始时和每4小时)对印刷机进行校准,检查印刷精度,偏差超过±0.05mm时需重新校准。

3. 印刷质量检查。

- 采用首件检验、巡检和末件检验相结合的方式。

- 首件检验时,对印刷的锡膏形状、厚度(使用厚度测试仪测量,厚度偏差控制在±0.02mm以内)、位置精度等进行全面检查。

SMT检验作业指导书一、引言SMT(表面贴装技术)是现代电子制造中常用的一种组装技术,其质量的稳定性对于保证产品的性能和可靠性至关重要。

本作业指导书旨在提供SMT检验的标准操作流程和要求,以确保SMT产品的质量符合预期。

二、检验准备1. 检验环境:检验区域应清洁、干燥,并且避免静电干扰。

2. 检验设备:准备好适当的检验设备,包括显微镜、测量工具(如卡尺、量规等)、光学显微镜等。

3. 检验人员:具备相关技术和经验的人员进行检验,确保其熟悉SMT工艺和相关标准。

三、检验内容1. 外观检验外观检验主要针对SMT组装后的产品外观进行检查,包括焊点质量、组件位置、标识等。

具体要求如下:- 焊点质量:检查焊点是否完整、均匀、无短路、无虚焊等问题。

- 组件位置:检查组件是否正确放置在指定位置,是否与PCB板紧密贴合。

- 标识:检查产品上的标识是否清晰、准确。

2. 尺寸检验尺寸检验主要针对SMT组件的尺寸进行测量,以确保其符合设计要求。

具体要求如下:- 尺寸测量:使用合适的测量工具,对SMT组件的尺寸进行测量,包括长度、宽度、高度等。

- 尺寸容差:根据设计要求,判断尺寸是否在允许的范围内。

3. 焊接质量检验焊接质量检验主要针对SMT组装后的焊接质量进行检查,以确保焊点的连接可靠。

具体要求如下:- 焊接质量:检查焊点是否焊接牢固,焊盘是否与组件正确连接。

- 焊接缺陷:检查焊点是否存在短路、虚焊、冷焊等缺陷。

4. 功能性检验功能性检验主要针对SMT产品的功能进行测试,以确保其能够正常工作。

具体要求如下:- 电气测试:使用合适的测试设备,对SMT产品的电气性能进行测试,包括电压、电流、频率等。

- 功能测试:根据产品的设计要求,进行相应的功能测试,确保产品能够正常运行。

四、检验记录和报告1. 检验记录:对每次检验进行详细记录,包括检验日期、检验人员、检验结果等。

记录应准确、清晰,并保存备查。

2. 检验报告:根据检验记录,生成检验报告,并将其归档。

SMT检验作业指导书引言概述:SMT(表面贴装技术)是现代电子制造中广泛使用的一种技术,它通过将电子元件直接贴装在印刷电路板上,提高了生产效率和产品质量。

然而,SMT检验是确保产品质量的关键环节。

本文将介绍SMT检验的作业指导书,以帮助操作人员准确进行检验工作。

一、检验前准备1.1 确认检验标准:在进行SMT检验之前,操作人员应仔细阅读并熟悉所使用的检验标准。

这些标准包括IPC-A-610(电子组装可接受性标准)等,它们规定了电子元件的可接受程度和质量要求。

1.2 准备检验设备:操作人员需要准备适当的检验设备,如显微镜、X射线检测仪、红外热成像仪等。

这些设备能够帮助检测元件的焊接质量、引脚连接等问题。

1.3 准备检验记录表:为了记录检验结果并进行后续分析,操作人员应准备检验记录表。

这些记录表应包括产品信息、检验日期、检验项目、检验结果等。

二、外观检验2.1 检查元件的正确安装:操作人员应仔细检查元件的安装位置和方向是否正确。

他们应确保元件没有倾斜、错位或者翘起等问题。

2.2 检查焊接质量:操作人员需要检查焊接是否均匀、充分,焊点是否有裂纹或者气泡等问题。

他们还应检查焊盘是否有过度焊接或者不足焊接的情况。

2.3 检查引脚连接:操作人员应仔细检查引脚的连接情况。

他们应确保引脚与印刷电路板的焊盘之间有良好的接触,并且没有松动或者断裂的情况。

三、功能性检验3.1 进行电气测试:操作人员需要使用适当的测试设备对电子元件进行电气测试。

他们应检查元件的电压、电流等参数是否符合规定范围,并确保元件能够正常工作。

3.2 进行信号测试:操作人员应使用信号发生器等设备对电路板上的信号进行测试。

他们应确保信号传输正常,没有干扰或者失真的情况。

3.3 进行功能性测试:操作人员需要根据产品的功能要求进行相应的功能性测试。

他们应确保产品能够按照设计要求完成各项功能,并且没有故障或者异常情况。

四、记录和分析4.1 记录检验结果:操作人员应准确记录每项检验的结果,包括通过和不通过的情况。

SMT检验作业指导书标题:SMT检验作业指导书引言概述:SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子创造业中。

在SMT生产过程中,检验是非常重要的环节,可以确保产品质量和性能。

本文将为您介绍SMT检验作业指导书,匡助您了解如何进行有效的SMT检验。

一、检验前准备1.1 确认检验标准:在进行SMT检验之前,首先要确认所使用的检验标准,包括外观检验标准、功能检验标准等。

1.2 准备检验设备:准备好必要的检验设备,如显微镜、检验仪器等,确保能够进行准确的检验。

1.3 准备检验人员:确保检验人员接受过专业培训,了解检验标准和操作流程。

二、外观检验2.1 检查元件外观:子细检查SMT元件的外观,包括焊点是否完整、元件是否倾斜、是否有异物等。

2.2 检查元件位置:检查元件的位置是否准确,是否存在偏移或者漏焊现象。

2.3 检查元件封装:检查元件封装是否完整,是否有破损或者变形现象。

三、功能检验3.1 连通性测试:使用测试仪器进行连通性测试,确保电路板上的元件之间能够正常通电。

3.2 功能测试:进行功能测试,检验电路板的功能是否正常,如是否能够正常工作、输出正确的信号等。

3.3 温度测试:进行温度测试,检验电路板在不同温度下的性能表现,确保产品在各种环境下都能正常工作。

四、记录与分析4.1 记录检验结果:及时记录检验结果,包括外观检验和功能检验的结果,以备日后查阅。

4.2 分析异常情况:对于浮现的异常情况,及时进行分析,找出问题原因并采取相应措施进行处理。

4.3 改进措施:根据检验结果和分析,提出改进措施,以避免类似问题再次发生。

五、质量控制5.1 定期培训:定期对检验人员进行培训,使其了解最新的检验标准和技术,提高检验水平。

5.2 定期审核:定期对检验流程进行审核,确保检验流程符合标准,并及时更新和改进。

5.3 持续改进:持续改进检验流程,不断提高检验效率和准确性,确保产品质量和性能。

SMT检验作业指导书一、引言SMT(表面贴装技术)检验是电子制造过程中至关重要的一环,它确保了电子产品的质量和可靠性。

本作业指导书旨在提供详细的SMT检验操作流程,以确保产品符合规范要求并达到高质量标准。

二、检验设备和工具1. SMT检验设备:- AOI(自动光学检测)机器- X光检测设备- 3D SPI(三维锡膏印刷机)设备- ICT(针式测试)设备2. 检验工具:- 放大镜- 显微镜- 高亮度灯光三、检验流程1. AOI检验:- 将待检验的PCB板放置在AOI机器上,并确保正确的定位。

- 启动AOI机器,进行自动光学检测。

- 检查AOI检测结果,确认是否存在缺陷,如焊接问题、元件丢失、极性错误等。

- 根据检测结果,对有缺陷的PCB板进行修复或退回制程。

2. X光检测:- 将待检验的PCB板放置在X光检测设备上,并确保正确的定位。

- 启动X光检测设备,进行焊点检测。

- 检查X光检测结果,确认焊点是否存在缺陷,如焊接不良、短路等。

- 根据检测结果,对有缺陷的焊点进行修复或退回制程。

3. 3D SPI检测:- 将待检验的PCB板放置在3D SPI设备上,并确保正确的定位。

- 启动3D SPI设备,进行锡膏印刷质量检测。

- 检查3D SPI检测结果,确认锡膏印刷质量是否符合要求,如过量、不足、偏移等。

- 根据检测结果,对有缺陷的锡膏印刷进行修复或退回制程。

4. ICT测试:- 将待检验的PCB板放置在ICT设备上,并确保正确的定位。

- 启动ICT设备,进行电气测试。

- 检查ICT测试结果,确认电气连接是否正常,如短路、开路、电阻值等。

- 根据检测结果,对有缺陷的电气连接进行修复或退回制程。

四、检验标准1. AOI检验标准:- 焊接问题:焊接不良、焊点过量、焊点不足等。

- 元件问题:元件丢失、极性错误等。

- 缺陷判定:根据产品规范和标准,确定缺陷的可接受程度。

2. X光检测标准:- 焊点问题:焊接不良、短路等。

设备供应验收计划及验收流程(1)验收计划安排1) 要求对全部设备、产品、型号、规格、数量、外型、外观、包装及资料、文件(如装箱单、保修单、随箱介质等)的验收。

2) 凡列入《中华人民共和国实施强制性产品认证的产品目录》的产品在验收时出具 CCC认证证书复印件作为验收依据之一。

3) 我司应负责在项目验收时将系统的全部有关产品说明书、原厂家安装手册、技术文件、资料、及安装、验收报告等文档汇集成册交付设备使用单位和监理单位。

(2)验收工作流程1.3实施进度电子显示屏项目实际上是一个系统工程,它牵涉到许多方面及许多人力。

因此,在项目实施过程中,应安计划、按步骤,并由项目总负责人统一调度、合理安排,依照ISO9001的标准要求,做到每个环节都要受控,方能保证项目的顺利完成。

项目确定后,合同签订后60日完成安装、调试使用,工程可以交付使用,特殊情况,需经双方友好协商。

工程总工期预计合同签订后60日完成安装、调试使用。

1、方案确认与用户单位充分接触、反复沟通,对设计出的方案进行论证、验证,对存在的不合理之处进行整改,再验证,并最终确定方案,形成文档,作为合同附件备案。

最后,签订合同,此项工作由本公司营销部负责,系统工程部协助。

2、施工前期准备由系统工程负责,营销部协助,进行环境调查,制定通信布线方案、电源布线方案,土建配合及相关事宜,并经用户单位书面确认。

3、原材料准备印刷线路板、模块、元器件、通讯线、主控系统等材料的采购、准备,以及结构件的制作。

此项工作由生产部负责,系统工程部、研发部协助。

4、生产及车间调试此过程主要完成单元板的生产,并对单元板逐一进行筛选、调试,经品质管理部书面验收确认合格后,进行整屏装配、系统联调,最后模拟用户使用环境进行综合测试等。

该过程由生产部负责,系统工程部协助完成。

5、老化、检验整屏装配完成后,按SJ/11141(LED显示屏通用规范)规定的生产工艺及Q/320400 ALED 02-2000(LED显示屏产品提供方企业标准)的规范要求,将进行72小时满程、满负荷老化。

SMT检验作业指导书一、引言SMT(表面贴装技术)是一种常用的电子元器件组装技术,广泛应用于电子产品制造过程中。

为确保SMT贴装工艺的质量,提高产品的可靠性和稳定性,需要进行SMT检验。

本作业指导书旨在为SMT检验提供详细的操作步骤和标准,确保检验工作的准确性和一致性。

二、检验前准备1. 确认检验设备的完好性:检查检验设备(如显微镜、检测仪器等)是否正常工作,如有损坏或异常,需及时修复或更换。

2. 准备检验样品:根据检验要求,准备待检样品,并确保样品的数量和质量符合要求。

3. 确认检验环境条件:检验环境应满足相应的温度、湿度和静电要求,确保检验过程的稳定性和准确性。

三、检验流程1. 外观检验外观检验是SMT检验的第一步,主要用于检查元器件的外观是否符合要求。

具体操作步骤如下:(1)使用显微镜对待检元器件进行观察,检查是否存在外观缺陷(如划痕、变形、氧化等)。

(2)根据产品规格要求,对外观缺陷进行分类和记录。

(3)判断外观缺陷的严重程度,根据标准进行评定和判定。

2. 尺寸检验尺寸检验是对SMT元器件的尺寸进行检测,以确保其尺寸是否符合设计要求。

具体操作步骤如下:(1)使用测量仪器(如卡尺、显微镜等)对待检元器件的尺寸进行测量。

(2)将测量结果与产品规格进行比对,判断尺寸是否在允许范围内。

(3)记录测量结果并进行评估,根据标准判定是否合格。

3. 电性能检验电性能检验是对SMT元器件的电性能进行测试,以验证其电气特性是否符合要求。

具体操作步骤如下:(1)连接待检元器件与测试设备,确保电路连接正确。

(2)进行电性能测试,如电流、电压、阻抗等参数的测量。

(3)将测试结果与产品规格进行比对,判断电性能是否满足要求。

(4)记录测试结果并进行评估,根据标准判定是否合格。

四、检验记录与评估1. 检验记录在每次检验过程中,需要详细记录检验的相关信息,包括待检样品的编号、检验日期、检验人员、检验结果等。

记录的目的是为了后续的分析和评估提供依据。