复杂零件的数控编程与加工

- 格式:doc

- 大小:798.50 KB

- 文档页数:35

复杂轴类零件的数控加工工艺设计与编程

复杂轴类零件的数控加工工艺设计与编程是一个相对复杂的过程。

下面是一般的流程和步骤:

1. 零件分析:首先,对于要加工的复杂轴类零件,需要进行详细的分析,包括了解其外观形状、尺寸、材料等信息。

还要确定零件加工的工艺要求和质量要求。

2. 数控编程:根据零件的形状和工艺要求,进行数控编程。

数控编程是将零件的形状和加工路径转化为数控机床可以识别的指令,包括刀具选型、切削参数、轴向运动和进给速度等。

3. 加工工艺设计:根据零件的特点和数控编程的结果,进行加工工艺设计。

包括选择合适的加工设备和刀具,确定加工顺序和工序,制定合理的刀具路径和切削参数等。

4. 加工试验:在正式加工之前,进行加工试验,检查程序的准确性和工艺的可行性。

可以根据试验结果进行必要的调整和优化。

5. 数控加工:根据编好的数控程序,进行实际的数控加工。

在加工过程中,需要对加工过程进行监控和调整,确保加工质量和加工效率。

6. 检验和修整:完成加工后,对零件进行检验,检查尺寸、形状和表面质量等。

如有需要,进行修整和抛光等后处理工艺。

以上是数控加工工艺设计与编程的一般步骤,具体的细节和要求可能因零件的不同而有所差异。

进行数控加工时,请确保遵守相关的安全操作规程与法律法规。

毕业设计(论文)发证学校:题目名称:系别:专业:数控加工班级:技师数控姓名:学号:指导教师:交稿时间:2016 年5月18日数控铣床零件的编程与加工摘要数控编程技术是数控技术重要的组成部分。

以数控编程中的加工工艺分析及设计为出发点,着力分析零件图,从数控加工的实际角度出发,以数控加工的实际生产为基础,以掌握数控加工工艺为目标,在了解数控加工铣削基础、数控铣床刀具的选用、数控加工工件的定位与装夹、拟定加工方案、确定加工路线和加工内容以及对一些特殊的工艺问题处理的基础上,控制数控编程过程中的误差,从而大大缩短了加工时间,提高了效率,降低了成本。

关键词数控铣床数控加工数控编程零件1 零件加工工艺的分析1.1零件的技术要求分析如图一所示:该零件为典型的数铣加工件,零件材料为铝,零件基本尺寸:120×120×30, 零件的尺寸公差在0.05—0.1mm之间,且凸件薄壁厚度为2mm,区域面积较大,表面粗糙度也比较高,加工时容易产生变形,处理不好可能会导致其壁厚公差及表面粗糙度难以达到要求。

定位基准是工件在装夹定位时所依据的基准。

该零件首先以一个毛坯件的一个平面为粗基准定位,将毛料的精加工定位面铣削出来,并达到规定的要求和质量,作为夹持面,再以夹持面为精基准装夹来加工零件,最后再将粗基准面加工到尺寸要求。

1.2 零件的结构工艺分析零件形状如图1所示,有轮廓加工、板件凸、凹件加工及打孔等。

由于零件形状比较简单,但是工序复杂,表面质量精度要求高,所以从精度要求上考虑,定位和工序安排比较关键。

为了保证加工精度和表面质量,根据毛胚形状和尺寸,采用两次定位(一次粗定位,一次精定位)装夹加工完成,按照基准面先主后次、先近后远、先里后外、先粗加工后精加工、先面后孔的原则依次划分工序加工。

图12 工艺分析与选择2.1 零件图工艺分析这个零件由正反两面组成,正面中间是一个十字凸台,十字凸正中有通孔,围绕着十字凸台的是一个凹槽,其中凹槽四周是4个小凸台。

精密复杂铣削类零件数控工艺与编程加工随着科技的不断进步,数控加工已经成为了许多企业生产中不可或缺的一环。

在这其中,精密复杂铣削类零件的数控工艺与编程加工的技术应用也成为越来越广泛的一个领域。

本文将就这一领域进行详细的阐述。

一、精密复杂铣削类零件的定义与分类精密复杂铣削类零件是指需要高精度铣削以及多轴加工的零件。

而这一领域中零部件的分类则是根据它的形状及精度等指标来划分的。

通常情况下,精密复杂铣削类零件可以分为以下几个大类:平面铣削类零件、端铣零件、棱角类零件、任意曲面类零件等。

在平面铣削类零件中,则可以分为单面和双面铣削,其中单面铣削指只需要完成其中一个平面加工,而双面铣削则需要完成其中两个平面的加工。

在端铣类零件中,则以其几何形状及加工方式的不同来划分,比如说柱状零件、圆锥零件等。

在棱角类零件中,则主要涉及到较为复杂的加工处理,包括倒角、圆角等。

这些加工的实现,不仅需要考虑其形状的要求,还需要充分考虑切削刀具的实际情况。

在任意曲面类零件中,则除了前几类零件的加工外,还需要考虑到曲面的切削角度及方向,这需要相当高的加工精度与技术水平。

二、精密复杂铣削类零件的数控加工特点因为精密复杂铣削类零件其加工难度较大,因此在加工中需要进行大量复杂的计算及精度控制。

这其中,数控加工技术的应用则为此提供了便捷的解决方案。

在精密复杂铣削类零件的数控加工中,其主要特点有以下几点:1. 高精度:这是数控加工技术的一大优势,尤其是在精密复杂铣削类零件加工中,其解决了许多因传统加工方法造成的精度误差问题。

2. 高效率:使用数控加工技术可以大大提高加工效率及客户满意度,不但节省了时间,同时还大大降低了零部件加工过程中的失误率。

3. 全方位加工:因为数控机床具有多轴加工及多次加工的特点,因此在精密复杂铣削类零件加工中可以在任何角度进行加工,可以满足各种复杂工件的加工需要。

三、精密复杂铣削类零件的数控编程对于精密复杂铣削类零件的数控编程,其主要包括了以下几方面:1. 设计及加工仿真:首先需要对加工零件进行实际的建模,然后进行构形规划、加工路径生成,以及机床轨迹的优化,最后进行加工仿真。

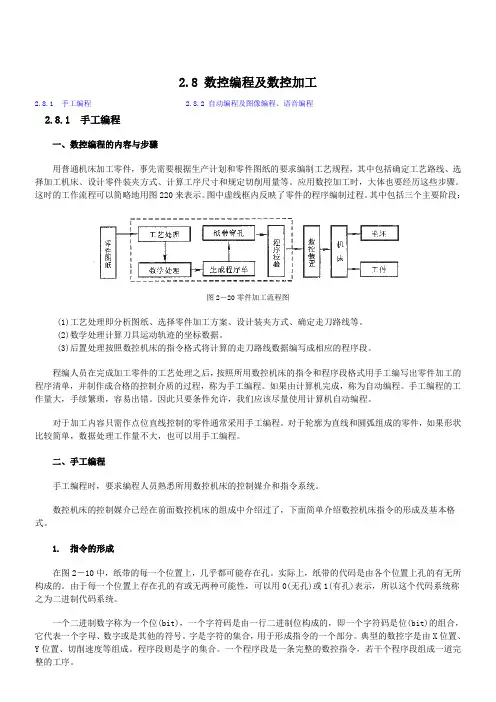

2.8 数控编程及数控加工2.8.1 手工编程 2.8.2 自动编程及图像编程、语音编程2.8.1 手工编程一、数控编程的内容与步骤用普通机床加工零件,事先需要根据生产计划和零件图纸的要求编制工艺规程,其中包括确定工艺路线、选择加工机床、设计零件装夹方式、计算工序尺寸和规定切削用量等。

应用数控加工时,大体也要经历这些步骤。

这时的工作流程可以简略地用图220来表示。

图中虚线框内反映了零件的程序编制过程。

其中包括三个主要阶段:图2-20零件加工流程图(1)工艺处理即分析图纸、选择零件加工方案、设计装夹方式、确定走刀路线等。

(2)数学处理计算刀具运动轨迹的坐标数据。

(3)后置处理按照数控机床的指令格式将计算的走刀路线数据编写成相应的程序段。

程编人员在完成加工零件的工艺处理之后,按照所用数控机床的指令和程序段格式用手工编写出零件加工的程序清单,并制作成合格的控制介质的过程,称为手工编程。

如果由计算机完成,称为自动编程。

手工编程的工作量大,手续繁琐,容易出错。

因此只要条件允许,我们应该尽量使用计算机自动编程。

对于加工内容只需作点位直线控制的零件通常采用手工编程。

对于轮廓为直线和圆弧组成的零件,如果形状比较简单,数据处理工作量不大,也可以用手工编程。

二、手工编程手工编程时,要求编程人员熟悉所用数控机床的控制媒介和指令系统。

数控机床的控制媒介已经在前面数控机床的组成中介绍过了,下面简单介绍数控机床指令的形成及基本格式。

1.指令的形成在图2-10中,纸带的每一个位置上,几乎都可能存在孔。

实际上,纸带的代码是由各个位置上孔的有无所构成的。

由于每一个位置上存在孔的有或无两种可能性,可以用0(无孔)或1(有孔)表示,所以这个代码系统称之为二进制代码系统。

一个二进制数字称为一个位(bit),一个字符码是由一行二进制位构成的,即一个字符码是位(bit)的组合,它代表一个字母、数字或是其他的符号。

字是字符的集合,用于形成指令的一个部分。

数控变成分为手工变成和自动变成。

手工编程是由人工完成刀具轨迹计算及加工程序的编制工作。

自动变成是利用计算机通过自动变成软件完成对刀具运动轨迹的计算。

这两种编程方法的优势,手动编程方便、经济,自动编程则精度较高。

对于一些复杂零件来说,由于其加工工艺繁琐,需要的程序较多,因此可以选择手工和自动编程编制。

一、具体编程方法(1)手工编程手工编程就是指数控编程内容的工作全部由人工完成。

对加工形状较简单的工件,其计算量小,程序短,手工编程快捷、简单。

对形状复杂的工件采用手工编程有一定的难度,有时甚至无法实现。

一般来说,由直线和圆弧组成的工件轮廓采用手工编程,非圆曲线、列表曲线组成的轮廓采用自动编程。

(2)自动编程自动编程使用计算机进行数控机床程序编制工作,即由计算机自动地进行数值计算,编写零件加工程序单,自动地打印输出加工程序单,并将程序记录到穿孔纸带上或其他的数控介质上。

二、复杂零件的自动编程(1)启动NX6.0。

双击UGNX6.0的图标,进入UGNX6.0界面。

(2)打开模型文件。

在主菜单中选择【文件】—【打开】命令,在系统自动弹出的“打开”对话框中选择正确的路径和文件名,单击“OK”按钮,打开零件模型。

(3)进入加工模块。

点击【开始】—【加工】命令,然后在【加工环境】中的“要创建的CAM设置”中选择“mill_contour”,点击“确定”,进入加工模块。

(4)工件原点坐标系的设置点击屏幕右下角【几何视图】,屏幕会弹出【操作导航器-几何】对话框,双击【MCS_MILL】,对话框”按钮,在【机床坐标系】中的下拉菜单中选择“自动判断”,鼠标单击工件凸台上表面。

在【间隙】对话框的【安全设置选项】下拉菜单中选择“平面”,点击“指定平面”图标,鼠标点击工件凸台上表面,在“偏置”中输入10,点击“确定”。

复杂加工零件加工工艺与程序设计摘要:本课题主要是针对典型零件的加工工艺,通过对零件进行工艺的分析和比较,最终确定工艺路线。

该课题从产品结构工艺性,具体零件结构出发,对零件的材料选择、零件结构的分析、工艺路线的确定、设备的选用、选择合理的刀具和切削工艺参数、编制数控加工程序、都有详细的设计,同时并简单的编制了零件的加工工艺。

通过整个设计过程表明该零件能够达到所要求的加工工艺。

根据题目设计的主要任务是典型零件的加工工艺与分析。

也就是设计一个零件工艺路线,以实现自动化提高产量。

针对零件的具体结构,该零件是3件配合零件。

通过零件设计表明该零件能达到质量和加工工艺的要求。

关键词:复杂零件工艺程序设计第1章装配图分析此设计课题是一个装配体(装配图见图 2.1),主要由底座、轴套、凸轮轴、叶轮轴组成。

轴套是此装配体中的核心零件,它与其它三件相互配合,同时各零件间也相互配合,相互牵连。

轴套的加工精度直接制约着装配的精度。

底座上有4个销钉孔用来固定底座,起固定作用。

此装配体各零件由四个部分组成,我本次所设计加工的零件是轴套车削部分。

其具体工艺设计见第2章。

图1.1装配图第2章轴套加工工艺设计2.1 零件图分析2.1.1 结构特点图2.1零件图1.图2.1为较复杂的轴套类零件,该零件由内、外圆柱表面、斜面、圆弧、平面等表面组成。

其中多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。

该零件中间有一长槽,并在该曲面上铣出一对称平面,在平面上铣一对称的柱形孔。

该轴套内装有叶轮轴和凸轮轴,叶轮轴和凸轮轴装配体在轴套内旋转应灵活,所以要求较高的同轴度,故需要夹具装夹。

在这零件上,有多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求,零件尺寸标注完整,符合数控加工尺寸标注要求;轮廓描述清楚完整;零件材料为45号钢,加工切削性能较好,无热处理和硬度要求。

通过上述分析,采取以下几点工艺措施:①零件图样上带公差的尺寸因公差值较小,故编程时必取其平均值。

机械加工与制造M achining and manufacturing复杂型腔铝合金零件在数控机床中的加工任德宝(甘肃能源化工职业学院,甘肃 兰州 730207)摘 要:复杂型腔铝合金零件是机械行业生产中最常使用的零件之一,和其他材质的零件相比铝合金零件其性能较好,具有不可替代的优势。

数控机床在生产加工中精密度较高,可以实现其他机器不能进行的多轴联动加工,因此,使用数控机床加工复杂型腔铝合金零件,不但效率高,还能有效提升零件的加工精度。

对此本文进行了细致的分析,以供参考。

关键词:复杂型腔铝合金零件;数控机床;加工方式中图分类号:TG659 文献标识码:A 文章编号:1002-5065(2020)24-0038-2Machining of complex cavity aluminum alloy parts in CNC machine toolsRen De-bao(Gansu Vocational College of Energy and Chemical Industry, Lanzhou 730207,China)Abstract: Aluminum alloy parts with complex cavity are one of the most commonly used parts in the production of machinery industry. Compared with parts of other materials, aluminum alloy parts have better performance and have irreplaceable advantages. CNC machine tools have high precision in production and processing, and can realize multi-axis linkage processing that other machines cannot perform. Therefore, using CNC machine tools to process complex cavity aluminum alloy parts is not only efficient, but also effectively improves the machining accuracy of the parts. This article has conducted a detailed analysis for reference.Keywords: complex cavity aluminum alloy parts; CNC machine tools; processing methods随着时代的快速发展,我国各个行业都开始进行了改革和优化,近年来铝合金材料在机械制造行业中取得了不可替代的地位,同时也被广泛的应用,在复杂型腔的铝合金材料加工中,数控机床的切削速度、冷却液的使用都会对零件精度造成影响,对此相关工作人员要提升观念,分析加工的步骤,找出出现的原因,改进现有方式,为之后行业发展奠定基础。

COCCUPATION1072012 06案例ASES涡旋线零件的数控铣削编程与加工文/曾小梅 刘泳生随着科学技术的不断进步,涡旋线的应用也越来越广泛。

如,涡旋式空气压缩机是近年来开发出来的最新型的空气压缩机,它与传统空气压缩机相比,具有结构新颖、体积小、重量轻、噪声低,寿命长,输气平稳连续,操作简便,维护费用少等一系列优异的技术性能,图1所示为涡旋盘零件实物。

图1 涡旋盘零件实物图2 动涡盘零件涡旋线的应用在航空、航天、机械、模具行业尤为广泛。

然而,涡旋线的编程加工却较为困难,主要是因为涡旋线的方程多样化且复杂。

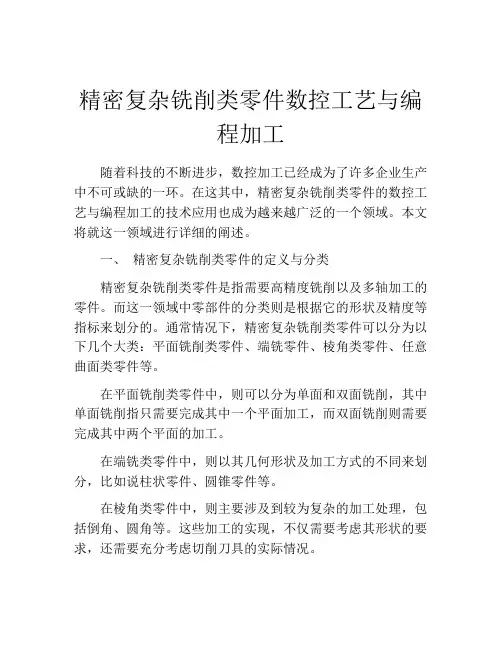

如图2所示为某动涡盘的涡旋线。

已知该涡旋线曲线公式及函数值定义域。

该涡旋线轮廓曲线方程表达式如下:方程式1(内轮廓)X =3.5×[cos(t +0.5)+t ×sin(t +0.5)]Y =3.5×[sin(t +0.5)-t ×cos(t +0.5)]函数值定义域:(2.168≤t ≤14.14)方程式2(外轮廓)X =3.5×[cos(t -0.5)+t×sin(t-0.5)]Y =3.5×[sin(t -0.5)-t ×cos(t-0.5)]函数值定义域:(1.083≤t ≤14.14)一、涡旋线轮廓曲线绘制及加工工艺分析该涡旋线由五部分组成,如图3所示:内轮廓曲线、半径R 为5.5mm的圆弧、直线段、半径R 为1mm的圆弧、外轮廓曲线。

两条轮廓曲线方程式较复杂,含有正、余弦三角函数,仔细分析,可发现两组方程式相似,只有函数相位角ψ=0.5°有正负之分。

图3 涡旋线结构分析图对该零件加工时若选用φ8mm以下刀具,由于半径过小,加工时涡旋线轮廓间会留下未加工区;选用φ12mm刀具半径过大,加工R 5.5mm圆弧时中间切不到,根据以上分析,只能选用φ10mm的刀具。

根据图样所给的公式,要计算出涡旋线轮廓轨迹在零件外部的一段延伸线,便于切削刀具出、入刀。

毕业设计说明书题目典型铣削零件的数控加工工艺及编程专业班级学生姓名指导教师年月日此零件为一平面槽形零件,本文主要通过分析零件图纸,找出所需的数据,确定零件形状;然后确定加工的装夹方案,设计合理的夹具;接着就是根据分析图纸所得的数据,以及装夹的方法,编写加工工艺路线及设定铣削参数与铣削用量;最后就是根据前面的分析,编写加工程序,进行零件加工。

关键词:工艺路线切削用量数控编程1 零件图 (5)1.1 零件图的分析 (6)1.2 技术要求分析 (6)2 设备的选择 (6)3 工件的装夹 (7)3.1 毛坯的选择 (7)3.2 零件的装夹 (7)4 工艺路线 (7)4.1 表面加工方法的选择 (8)4.2 加工阶段的划分 (8)4.3 加工顺序的安排 (8)4.4 工序的集中和分散 (9)5 合理的选择刀具 (10)5.1 刀具的选择原则 (10)5.2 数控铣削刀具的选择 (10)6 切削用量的选择 (11)6.1 切削用量的具体参数 (12)6.2 切削用量的选取 (13)7 拟定数控加工工艺卡 (14)8 数控编程 (14)8.1 数控编程的分类 (14)8.2 加工程序清单 (14)9 走刀路线图 (21)设计总结 (22)参考文献 (23)致谢 (24)附录 (25)典型铣削零件的数控加工工艺及编程前言数控技术和数控装备是制造工业现代化的重要基础。

这个基础是否牢固直接影响到一个国家的经济发展和综合国力,关系到一个国家的战略地位。

因此,世界上各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步。

特别是在通用微机数控领域,以PC平台为基础的国产数控系统,已经走在了世界前列。

但是,我国在数控技术研究和产业发展方面亦存在不少问题,特别是在技术创新能力、商品化进程、市场占有率等方面情况尤为突出。

在新世纪到来时,如何有效解决这些问题,使我国数控领域沿着可持续发展的道路,从整体上全面迈入世界先进行列,使我们在国际竞争中有举足轻重的地位,将是数控研究开发部门和生产厂家所面临的重要任务。

第一章引言制造业是国民经济的基础,它的发展程度突出反映了一个国家、地区的经济实力和综合国力,人民的生活水平和生活质量,国防能力和社会发展程度。

近年来,工业发达国家和一些新兴工业化国家已把发展制造业作为一项极其重要的发展战略和政策,投入巨大的财力、人力和物力,进行先进制造技术的研究。

先进制造技术逐步成为国家中长期发展的重大关键技术和经济增长的根本动力。

数控加工技术是先进制造技术的重要组成部分和基础之一,在数控机床上加工非圆曲面和其它复杂曲面一直是数控加工的难题,而市场竞争日益激烈,要求加工周期越来越短,如何提高这些复杂零件的加工效率和加工质量已成为数控加工技术的一个重要课题。

1.1 数控技术的现状数控技术是用数字程序控制数控机床实现自动加工的技术。

它综合了应用数学、计算机、通讯、微电子、自动控制、传感测试、机械制造等多门技术。

自上世纪50年代第一台数控机床诞生以来,经历半个多世纪的发展,数控系统由最初的电子管、晶体管、集成电路到超大规模集成电路,尤其自20世纪80年代以来,数控装置广泛采用32位到64位CPU组成的微处理器,极提高了系统的集成度,使体积缩小,机构模块化;驱动装置广泛采用交流伺服、数字化;CNC系统人工智能化,并有多种通信功能,数控系统可靠性不断提高。

近年,随着计算机技术的迅猛发展,不同层次的开放式数控系统应运而生,目前正朝标准化开放体系结构前进。

1.2 发展数控技术的目的和重要性数控技术和数控装备是制造工业现代化的重要基础。

这个基础直接影响国家的经济发展和综合国力,关系到国家的战略地位。

因此,世界各工业发达国家均采取特别措施来发展自己的数控技术及其产业。

我国数控技术虽然起步晚,但国家非常重视。

近年来,我国数控机床制造业取得了快速发展,数控机床的产量以年超过30﹪的速度递增,数控机床的可供品种达1500余种,2007年产量预计10万台。

目前全国在役数控机床20多万台。

充分发挥数控机床在制造业中的作用,需要大量的数控机床编程和加工人才,尤其是对复杂零件的编程及加工,各行业急需大批这样高水平人才。

1.3 设计的目的和要求在数控车床上加工常规零件,如圆柱面、圆锥面、圆弧面,现在系统已比较成熟,但在加工非圆曲面和其它的复杂曲面就缺乏统一性、成熟性和系统性。

本文通过对复杂零件的工艺设计和非圆曲面的刀具轨迹优化算法设计,编制出复杂零件的加工程序,并利用此程序对零件进行加工。

第二章数控机床加工的原理在数控机床上自动加工零件,首先根据被加工零件的图样,将工件的形状、尺寸及技术要求数字化,采用手工或计算机按运动顺序和所用数控机床规定的指令代码及程序格式编制加工程序。

并将该程序输入到数控系统,系统读出信息,并送入数字控制装置。

数控装置就依照指令上的代码进行一系列的处理和运算,变成脉冲信号,并将其输入驱动装置,驱动机床主运动、进给运动及辅助运动,并使其相互协调来实现对零件的自动加工。

CNC系统对数控机床的控制分为“轨迹控制”和“逻辑控制”。

2.1 轨迹控制轨迹控制是对机床各坐标轴的速度和位置控制,它通过插补实现。

实际加工中零件的形状各式各样,有由直线、圆弧组成的零件轮廓;也有由诸如自由曲线、曲面、方程曲线和曲面体构成的零件轮廓。

对这些复杂的零件轮廓最终还是要用直线和圆弧进行逼近以便数控加工。

插补计算就是对数控系统输入基本数据(如直线的起点、终点坐标,圆弧的起点、终点及圆心坐标等),运用一定的算法计算,并根据计算结果向相应的坐标发出进给指令,对应着每一个进给指令,机床在相应的坐标方向上移动一定距离,最终将工件加工出所需的轮廓形状。

数控系统中最常用的插补方法是逐点比较法。

2.1.1逐点比较法直线插补如图2-1所示,设直线OA为第一象限的直线,起点为坐标原点O(0,0),终点为A(Xe,Ye),P(Xi,Yj)为加工点。

令:Fi,j=XeYj-XiYe 。

根据加工点位置的不同有以下三种情况:(1)如Fi,j= 0, 则点P在直线OA上;(2)如Fi,j>0, 则点P在直线OA上方;(3)如Fi,j<0, 则点P在直线OA下方;图2-1 逐点比较法第一象限直线插补为了逼近直线,规定Fi,j≥0 时,刀具向+X方向进给一步(一个脉冲当量);Fi,j<0 时,刀具向+Y方向进给一步。

每走一步利用递推公式计算出新加工点的Fi,j 值,以决定下一步进给方向。

总步数 J=Xe+Ye ,每走一步J减1,当J 为0时刀具到达直线终点,插补结束。

第一象限的直线插补算法流程图如图2-2所示。

图2-2 第一象限直线插补算法流程图其它三个象限的直线插补可根据相同原理得到其插补计算方法。

根据以上算法,每个象限可设计一个子程序。

下面是第一象限的子程序,其它象限只须加以修改即可。

该程序用MCS-51指令编写,电机采用步进电机,采用8255并行接口的A、B两端口进行控制。

图2-3是直线插补程序的流程图。

存分配表见表2-1。

图2-3 直线插补流程图表2-1 存分配表直线插补的程序清单如下:ORG 2300HMAIN:MOV SP,#60H ;主程序开始MOV R0,#T8255 ;8255初始化MOV A,#80HMOV R0,ALOP4:MOV 28H,#0C8H ;XeMOV 29H,#0C8H ;YeMOV 2AH,#00H ;XMOV 2BH,#00H ;YMOV 2EH,#00H ;FMOV 70H,#0AHLOP3:MOV A,2EHJB ACC.7,LOP1MOV A,70HSETB ACC.0CLR ACC.2MOV 70H,A ;OB+XLCALL MOTR ;调环行分配器,x方向走一步LCALL DELAGMOV A,2EHSUBB A,29H ;F-YeINC 2AH ;X+1AJMP LOP2LOP1:MOV A,70HSETB ACC.2CLR ACC.0MOV 70H,A ;OF+YLCALL MOTR ;Y方向走一步LCALL DELAYMOV A,2EHADD A,28H ;F+XeINC 2BH ;Y+1LOP2:MOV 2EH,AMOV A,28HCJNE A,2AH,LOP3 ;Xe=X?ST:MOV R0,#T8255 ;关8255MOV A,#00HMOVX R0,ALJMP ST2.1.2逐点比较法圆弧插补如图2-4所示,设逆圆弧AB在第一象限,原点为圆心O,起点A(Xo,Yo),终点B(Xe,Ye),半径为R,瞬时加工点为P(Xi,Yj),令Fi,j=Xi2+Yj2-R2 。

根据加工点位置的不同有以下三种情况:(1)如Fi,j= 0, 则点P在圆弧AB上;(2)如Fi,j>0, 则点P在圆弧AB外侧;(3)如Fi,j<0, 则点P在圆弧AB侧;图2-4 逐点比较法第一象限圆弧插补为了逼近圆弧,规定Fi,j≥0 时,刀具向-X方向进给一步(一个脉冲当量);Fi,j<0 时,刀具向+Y方向进给一步。

每走一步利用递推公式计算出新加工点的Fi,j 值,以决定下一步进给方向。

总步数 J=|Xe-Xo|+|Ye-Yo| ,每走一步J 减1,当J为0时刀具到达圆弧终点,插补结束。

第一象限的逆圆弧插补算法流程图如图2-5所示。

图2-5 第一象限逆圆弧插补算法流程图对于第一象限的顺圆及其第二、三、四象限的顺逆圆弧插补,可根据相同原理得到其插补计算方法。

根据以上算法,每个象限可设计顺、逆圆弧两个子程序。

下面是第一象限逆圆的子程序,其它象限只须加以修改即可。

该程序用MCS-51指令编写,电机采用步进电机,采用8255并行接口的A、B两端口进行控制。

图2-6是圆弧插补程序的流程图。

程序清单如下:XL EQU 18HXH EQU 19HYL EQU 28HYH EQU 29HXeL EQU 1AHXeH EQU 1BHYeL EQU 2AHYeH EQU 2BHFL EQU 2CHFH EQU 2DHORG 2400H图2-6是圆弧插补程序的流程图MAIN:MOV SP,#60HMOV R0,#0EBHMOV A,#80HMOVX R0,ALCALL DSUP ;调装码子程序MOV R5,#11HMOV R6,#21HMOV 70H,#08HMOV XL,#80H ;XLMOV XH,#0CH ;XHMOV YeL,#00H ;YeLMOV YeH,#00H ;YeHMOV XeH,#00H ;XeHMOV XeL,#00H ;XeLMOV YL,#00H ;YLMOV YH,#00H ;YHMOV FL,#00H ;FLMOV FH,#00H ;FHMOV 1CH,#00HMOV 1DH,#00HLOOP3:MOV A,FHJNB ACC.7.LOOP1MOV A,70HSETB ACC.2CLR ACC.0MOV 70H,A ;OC+YLCALL MOTRLCALL DELAYMOV R1,#28H ;YLMOV R0,#1CHMOV R7,#02HLCALL CHFZ ;2*Y ADD:CLR CMOV A,FLADDC A,1CHMOV FL,AMOV A,FHADDC A,1DH ;F+2YMOV FH,AMOV A,YLADD A,#01HMOV 28H,AMOV A,YHADDC A,#00HMOV YH,A ;Y+1CLR CMOV A,FLADD A,01HMOV FL,A ;F+2Y+1MOV A,FHADDC A,00HMOV FH,AAJMP LOOP2LOOP1:MOV A,70HSETB ACC.0MOV 70H,A ;09-XLCALL MOTRLCALL DELAYMOV R1,#18H ;XLMOV R0,1CHMOV R7,02HLCALL CHFZ ;2*X SUB:CLR CMOV A,FLSUBB A,1CHMOV FL,AMOV A,FHSUBB A,1DHMOV FH,A ;F-2XCLR CMOV A,XLMOV XH,A ;X-1MOV A,FLADD A,#01HMOV FL,AMOV A,FHADDC A,00HMOV FH,A ;F-2X+1LOOP2:MOV A,YHCJNE A,YEH,LOOP3A ;YH=YEH?MOV A,YLCJNE A,YEH,LOOP3A ;YL=YEH?ST MOV P0,0EBHMOV A,00HMOVX R0,AAJMP STLOOP3A AJMP LOOP3END ;主程序结束ORG 2500HCHFZ:PUSH PSW ;双字节乘2子程序PUSH APUSH BPUSH CMOV R2,00HSHIO MOV A,R1MOV B,#02HPUSH PSWMUL ABPOP PSWADDC A,R2MOV R0,AMOV R2,BINC R0INC R1DJNZ R7,SHIOPOP BPOP APOP PSWRET2.1.3对非圆曲线面加工的程序设计非圆曲线的加工编程采用等距离逼近法。