PVC型材常用助剂及配方设计(一)

- 格式:docx

- 大小:13.77 KB

- 文档页数:3

PVC技术配方范文PVC(Polyvinyl chloride)是一种常见的合成聚合物,广泛应用于制作管道、电缆、建筑材料等领域。

PVC技术配方是指制备PVC材料过程中所用的各种原料以及其比例配比的制作方法。

以下是一个PVC技术配方的范文,供参考。

一、主要原料:1.氯乙烯(VC):质量分数为60%。

氯乙烯是PVC的主要原料,其含量的高低对制品的性能有很大影响。

通常情况下,氯乙烯的含量控制在60%左右,可根据具体要求做适当调整。

2.盐酸催化剂:质量分数为0.2%。

盐酸催化剂是促进PVC聚合反应的催化剂,用于加速反应速率和提高产量。

3.水:质量分数为5%。

水是用来调节反应过程中的温度和稀释反应体系的。

4.活性聚合引发剂:质量分数为0.2%。

活性聚合引发剂是用来引发聚合反应,促使乙烯单体聚合成PVC。

5.安定剂:质量分数为0.5%。

安定剂是用来防止PVC材料在加热或长期暴露于阳光下发生分解。

6.塑化剂:质量分数为28%。

塑化剂是用来增加PVC材料的柔韧性和可加工性。

二、配方步骤:1.在反应釜中加入氯乙烯、盐酸催化剂和适量的水,然后加热到70-80℃,保持该温度下10分钟,使盐酸催化剂充分溶解。

2.将活性聚合引发剂和安定剂加入反应釜中,继续加热至80-85℃,并维持该温度反应2小时,使乙烯单体进行聚合反应生成PVC。

3.在反应过程中,需进行搅拌以促进反应的进行,也可以加入适量的稀释剂来调节反应体系的黏度。

4.反应结束后,降低温度至50℃左右,加入塑化剂,搅拌均匀,使塑化剂完全与PVC材料混合。

5.最后,将制得的PVC材料冷却至室温,进行干燥,以去除多余的水分和溶剂,得到最终的PVC产品。

三、注意事项:1.氯乙烯和塑化剂的含量要根据具体要求进行调整,过高或过低的含量都会对成品的性能产生不利影响。

2.反应过程中需控制好温度,避免温度过高或过低对反应速率和产物质量的影响。

3.搅拌的时间和速度要适当,保证反应体系充分混合均匀。

U-PVC型材配方设计各类配方实例及特点:从使用的热稳定剂分类:1、有机锡稳定剂配方PVCSG-5 100份硫醇锡(京锡8113) 2-3份硬脂酸钙1-2份ACR401 1-2份CPE(35%) 8-10份活性轻钙6-8份钛白(金红石型) 4-6份PE蜡0.5-1份该配方特点:无毒,粉尘污染小,型材焊接强度高。

缺点:价格高,生产时有味,不能与使用铅盐稳定剂的PVC物料混合使用。

2、稀土稳定剂配方PVC-SG5 100份稀土复合稳定剂4-6份ACR401 1-2份CPE(35%) 8-10份活性轻钙6-8份钛白(金红石型) 4-6份PE蜡0.2-0.5份该配方特点:无毒,型材焊接强度较高。

缺点:价格较高。

3、复合铅盐稳定剂配方1PVC(K66-68) 100份复合铅SMS50011FP 5份Baerorapid 10F 1份Baerodur EST-3 8份活性轻钙5份钛白(金红石型) 5份4、复合铅盐稳定剂配方2PVC-SG5 100份复合铅(HJ-301) 5份硬脂酸0.3份ACR401 2份CPE(35%) 10份活性轻钙6份钛白(金红石型) 4份该配方特点:生产中铅污染小,加工流动性好,操作简便,价格适中。

5、铅盐稳定剂配方PVC-SG5 100份三盐3份二盐1.5份硬脂酸钙0.5份硬脂酸钡0.5份硬脂酸铅0.5份硬脂酸0.5份ACR401 2份CPE(35%) 10份活性轻钙8份钛白(金红石型) 4份氧化PE蜡0.3份石蜡0.3份该配方特点:成本低,稳定性好。

缺点:生产中易发生铅污染,配料操作麻烦。

使用的冲击改性剂有CPE和ACR两种,以上列举的均为CPE的配方,我国有许多工厂生产CPE,价格较低。

而ACR冲击改性剂在国外使用较多,特点是加工性能好,型材焊接性能好,耐老化好,价格比CPE稍高一些。

下面一例为使用ACR冲击改性剂的配方:6、ACR冲击改性剂配方PVC(K65) 100份二盐3份硬脂酸钙0.5份硬脂酸钡0.5份硬脂酸铅0.5份硬脂酸0.5份ACR K125P 0.8份ACR K175 0.5份ACRKM355P 6份活性轻钙6份钛白(金红石型) 4份PE蜡0.2份上列配方仅供参考,企业在确定自己生产配方时还要根据企业的设备能力,各种助剂的来源以及质量稳定情况和价格成本来确定。

Shanghai Zhehua Chemical Materials Co.,Ltd.1塑料加工助剂一、产品简介PVC 制品工业配方体系通常要填充大量的无机粉体,尤其是碳酸钙。

由于碳酸钙成份差异、颗粒粒径分布难以控制、吸油值和比表面积波动等因素导致PVC 加工流动性差、塑化性能不好。

使得PVC 制品加工过程稳定性差,批次间PVC 制品质量不稳定、波动大,尤其是PVC 制品力学性能波动异常大。

碳酸钙企业通常选用硬脂酸、铝酸酯、钛酸酯等偶联剂加以处理,以改善碳酸钙的亲油性。

但传统偶联剂多的亲油链段为烷烃基,与PVC 相容性差,延迟PVC 塑化,反而影响PVC 的加工性能且损伤PVC 的力学性能。

CA-40是一类丙烯酸酯聚合物,是PVC 的高效塑化助剂,而且与PVC 相容性极好,不仅可以大幅度提高PVC 的塑化性能,改善PVC 熔体流动性,还赋予PVC 制品更高的力学性能。

CA-40处理的CaCO 3粉体,可以完全消除碳酸钙生产过程中各种因素引起PVC 制品加工过程的波动和PVC 制品力学性能异常劣化。

CA-40用于处理CaCO 3,应用于PVC 制品中,可以促进CaCO 3粉体与PVC 熔体的高效熔合,实现CaCO 3颗粒界面与PVC 强效的粘接性,改善PVC 的塑化性能和PVC 熔体的加工流动性,提高PVC 制品表面光泽,极大地提高PVC 制品的冲击韧性、拉伸强度和抗撕裂性。

尤其对难以分散的纳米碳酸钙特别有效。

二、产品特点CA-40加工助剂不同于传统硬脂酸、钛酸酯、硼酸酯、铝酸酯等偶联剂,它具有如下特点:•完全消除碳酸钙企业产品批次间生产因素引起质量的波动;Shanghai Zhehua Chemical Materials Co.,Ltd.2•赋予CaCO3更优异的PVC塑化性能和PVC加工流动性;•更高的PVC制品表面光泽;•更突出的PVC环刚度、拉伸性能、冲击韧性和抗撕裂强度等力学性能;•在PVC制品中更高的碳酸钙填充量。

PVC型材配方设计与加工工艺1.PVC型材配方设计(1)聚氯乙烯树脂(PVC):聚氯乙烯树脂是PVC型材的主要成分,其质量占总质量的70%以上。

树脂的选择需要考虑其分子量、熔体流动性等性能。

(2)添加剂:添加剂是PVC型材配方中的关键部分,能够改善PVC 材料的性能。

常见的添加剂有增塑剂、稳定剂、润滑剂、填充剂等。

增塑剂可以提高PVC的柔软性和可加工性,稳定剂可以防止PVC材料在加热过程中的分解,润滑剂可以降低摩擦阻力,填充剂可以增加PVC材料的强度和硬度。

在配方设计中,需要根据具体的产品要求和加工工艺选择适当的添加剂种类和配比,以满足PVC型材的性能要求。

2.PVC型材加工工艺(1)挤出成型:PVC型材的挤出成型是通过挤出机将加热融化的PVC 材料挤出成型。

具体工艺流程包括:-原料准备:将配好的PVC型材原料送入挤出机。

-加热熔融:通过加热和剪切作用,使PVC原料熔融。

-挤出成型:将熔融的PVC材料挤出到模具中,并根据模具形状得到所需的型材截面形状。

-冷却固化:将挤出后的PVC型材在冷却水中快速冷却,使其固化。

(2)冷却固化:挤出成型后的PVC型材需要通过冷却固化来获得所需的物理性能。

冷却固化主要包括以下步骤:-快速冷却:将挤出后的PVC型材置于冷却水中,通过冷却水的导热和对流作用,使其迅速冷却。

-外表面处理:在通过冷却水冷却的同时,可以通过喷淋或刷涂等方式处理型材表面,以改善外观质量。

-切割定型:经过冷却固化后,将PVC型材进行切割定型,获得所需的长度和形状。

通过合理的加工工艺,可以获得质量稳定、外观光亮、尺寸精确的PVC型材产品。

综上所述,PVC型材的配方设计与加工工艺是影响产品质量的重要因素。

通过合理选择原料和添加剂,以及控制加工工艺参数,可以获得满足要求的PVC型材产品。

同时,加强工艺优化和改进,不断提高设备和工艺的自动化水平,也是提高PVC型材加工效率和产品质量的关键。

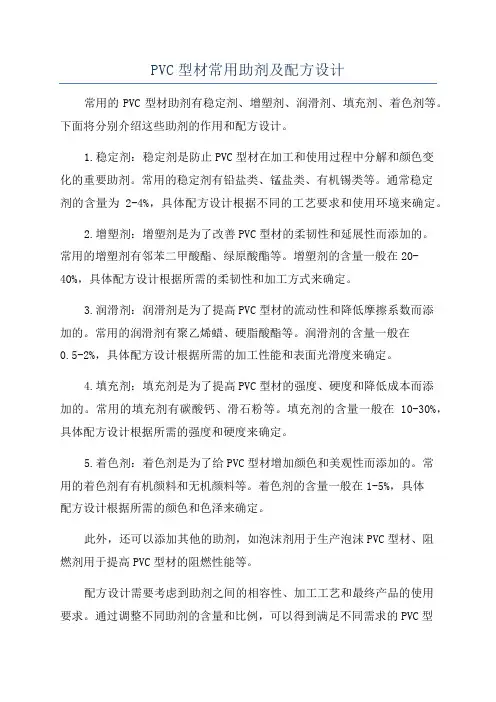

PVC型材常用助剂及配方设计常用的PVC型材助剂有稳定剂、增塑剂、润滑剂、填充剂、着色剂等。

下面将分别介绍这些助剂的作用和配方设计。

1.稳定剂:稳定剂是防止PVC型材在加工和使用过程中分解和颜色变化的重要助剂。

常用的稳定剂有铅盐类、锰盐类、有机锡类等。

通常稳定剂的含量为2-4%,具体配方设计根据不同的工艺要求和使用环境来确定。

2.增塑剂:增塑剂是为了改善PVC型材的柔韧性和延展性而添加的。

常用的增塑剂有邻苯二甲酸酯、绿原酸酯等。

增塑剂的含量一般在20-40%,具体配方设计根据所需的柔韧性和加工方式来确定。

3.润滑剂:润滑剂是为了提高PVC型材的流动性和降低摩擦系数而添加的。

常用的润滑剂有聚乙烯蜡、硬脂酸酯等。

润滑剂的含量一般在0.5-2%,具体配方设计根据所需的加工性能和表面光滑度来确定。

4.填充剂:填充剂是为了提高PVC型材的强度、硬度和降低成本而添加的。

常用的填充剂有碳酸钙、滑石粉等。

填充剂的含量一般在10-30%,具体配方设计根据所需的强度和硬度来确定。

5.着色剂:着色剂是为了给PVC型材增加颜色和美观性而添加的。

常用的着色剂有有机颜料和无机颜料等。

着色剂的含量一般在1-5%,具体配方设计根据所需的颜色和色泽来确定。

此外,还可以添加其他的助剂,如泡沫剂用于生产泡沫PVC型材、阻燃剂用于提高PVC型材的阻燃性能等。

配方设计需要考虑到助剂之间的相容性、加工工艺和最终产品的使用要求。

通过调整不同助剂的含量和比例,可以得到满足不同需求的PVC型材。

同时,还需要进行实验验证和不断改进,以提高PVC型材的性能和加工效果。

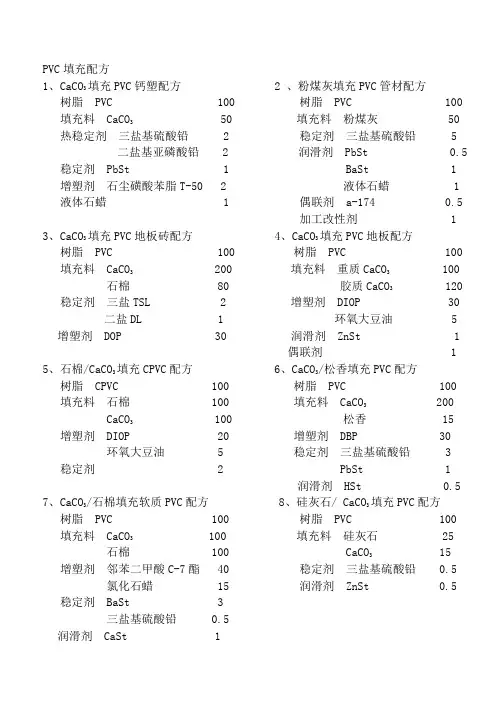

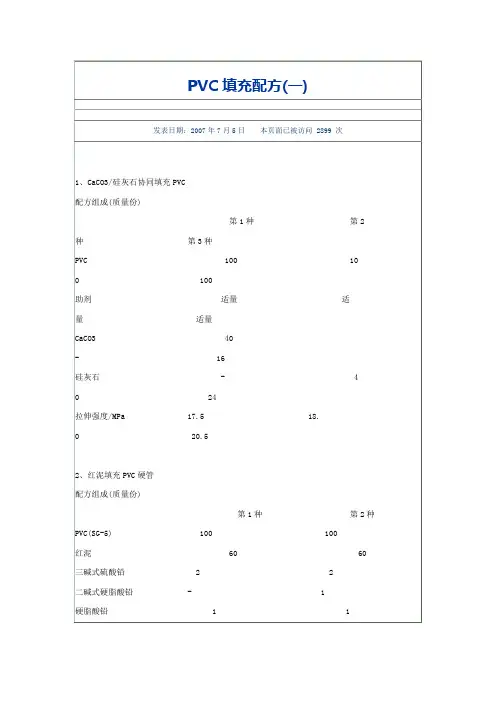

PVC填充配方1、CaCO3填充PVC钙塑配方 2 、粉煤灰填充PVC管材配方树脂 PVC 100 树脂 PVC 100 填充料 CaCO3 50 填充料粉煤灰 50 热稳定剂三盐基硫酸铅 2 稳定剂三盐基硫酸铅 5 二盐基亚磷酸铅 2 润滑剂 PbSt 0.5 稳定剂 PbSt 1 BaSt 1 增塑剂石尘磺酸苯脂T-50 2 液体石蜡 1 液体石蜡 1 偶联剂 a-174 0.5加工改性剂 1 3、CaCO3填充PVC地板砖配方 4、CaCO3填充PVC地板配方树脂 PVC 100 树脂 PVC 100 填充料 CaCO3 200 填充料重质CaCO3 100 石棉 80 胶质CaCO3 120 稳定剂三盐TSL 2 增塑剂 DIOP 30 二盐DL 1 环氧大豆油 5 增塑剂 DOP 30 润滑剂 ZnSt 1偶联剂 1 5、石棉/CaCO3填充CPVC配方 6、CaCO3/松香填充PVC配方树脂 CPVC 100 树脂 PVC 100 填充料石棉 100 填充料 CaCO3 200CaCO3 100 松香 15 增塑剂 DIOP 20 增塑剂 DBP 30 环氧大豆油 5 稳定剂三盐基硫酸铅 3 稳定剂 2 PbSt 1润滑剂 HSt 0.5 7、CaCO3/石棉填充软质PVC配方 8、硅灰石/ CaCO3填充PVC配方树脂 PVC 100 树脂 PVC 100 填充料 CaCO3 100 填充料硅灰石 25 石棉 100 CaCO3 15 增塑剂邻苯二甲酸C-7酯 40 稳定剂三盐基硫酸铅 0.5 氯化石蜡 15 润滑剂 ZnSt 0.5 稳定剂 BaSt 3三盐基硫酸铅 0.5润滑剂 CaSt 19、红泥填充PVC配方 10、红泥填充硬质PVC配方树脂 PVC 100 树脂 PVC 100 CPE 10 填充料红泥 50 填充料红泥 60 增塑剂 DOP 8 稳定剂三碱式硫酸铅 2 润滑剂废机油 4 二碱式硬脂酸铅 1PbSt 1增塑剂邻苯二甲酸二辛酯 1润滑剂 HSt 411、白垩填充PVC配方 12、轻质CaCO3填充PVC管材配方树脂 PVC 100 树脂 PVC 100 填充料白垩 100 填充料轻质CaCO3 30 增塑剂 DOP 50 稳定剂三碱式硫酸铅 1 环氧大豆油 4 二碱式亚磷酸铅 0.8 稳定剂 CbSt 3 PbSt 0.5 HSt 0.5 CaSt 0.2润滑剂 HSt 0.5石蜡 0.5CbSt 0.3 13、CaCO3填充PVC型材配方 14、活性CaCO3填充PVC型材配方树脂 PVC 100 树脂 PVC 100 填充料 CaCO3 20 丁腈橡胶 10 稳定剂三碱式硫酸铅 1 填充料活性CaCO3 20 二碱式亚磷酸铅 2 增塑剂 DOP 60二碱式硬脂酸铅 0.2 环氧大豆油 2.5 润滑剂 CaSt 1 稳定剂 ZnSt 0.2 石蜡 2氧化聚乙烯 0.5增塑剂 DIOP 2.515、活性CaCO3填充PVC汽车密封 16、活性CaCO3填充PVC耐寒密封条条配方配方树脂 PVC(P-2500) 100 树脂 PVC 100 P-83 25 填充料活性CaCO3 30 填充料活性CaCO3 25 增塑剂 DIOP 40 增塑剂 DIOP 50 DOTP 40DOP 20 DOP 10 环氧大豆油 3 稳定剂 BaSt 2.5 稳定剂烷基磺苯酯 5 CdSt 2.5 复合稳定剂 5 润滑剂石蜡 5增韧剂氯化聚乙烯 12 17、CaCO3填充PVC弹性体配方 18、CaCO3填充PVC发泡剂壁纸配方树脂 PVC(K值68~70) 100 树脂 PVC(乳液法) 100 粉末丁腈橡胶 30 填充料 CaCO3 25 填充料 CaCO3 20 增塑剂 DIOP 50 增塑剂 DIOP 75 氧化石蜡 30 ESO 3 稳定剂 CaSt 0.2 稳定剂 BaSt 0.5 ZnSt 0.2 CdSt 0.5 CdSt 0.2 润滑剂 ZnSt 0.5 阻燃剂三氧化二钛 15颜料钛白粉 10 19、CaCO3填充PVC电缆料配方 20、CaCO3填充半软质PVC地板配方树脂 PVC 100 树脂 PVC(P-1000) 100 填充料涂覆级CaCO3 70 填充料轻质CaCO3 50增塑剂 DIOP 30 重质CaCO3 150 氯化石蜡 30 增塑剂 DOP 20 稳定剂碱式碳酸铅 7 石蜡 1.5 CaSt 1.5 稳定剂三碱式碳酸铅 2二碱式亚磷酸铅 1BaSt 1增粘剂松香 1润滑剂 CaCO3 2 20、赤泥填充PVC地板配方树脂 PVC 100填充料赤泥 200增塑剂 DIOP 40DOP 10稳定剂 BaSt 0.2CaSt 0.2润滑剂 ZnSt 0.5。

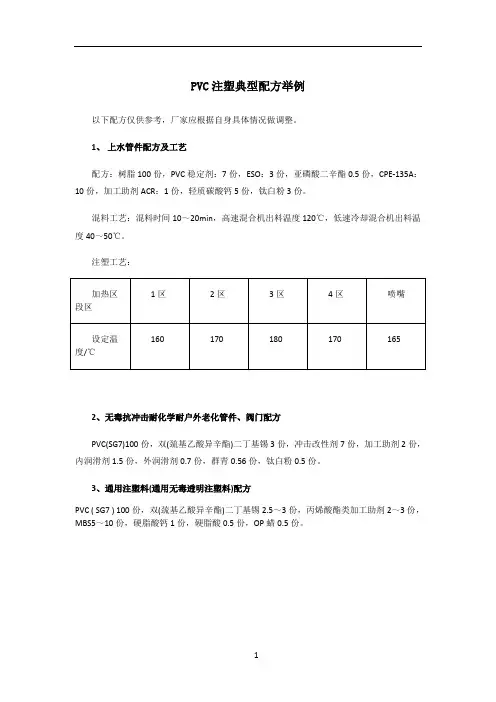

PVC注塑典型配方举例

以下配方仅供参考,厂家应根据自身具体情况做调整。

1、上水管件配方及工艺

配方:树脂100份,PVC稳定剂:7份,ESO:3份,亚磷酸二辛酯0.5份,CPE-135A:10份,加工助剂ACR:1份,轻质碳酸钙5份,钛白粉3份。

混料工艺:混料时间10~20min,高速混合机出料温度120℃,低速冷却混合机出料温度40~50℃。

注塑工艺:

2、无毒抗冲击耐化学耐户外老化管件、阀门配方

PVC(SG7)100份,双(巯基乙酸异辛酯)二丁基锡3份,冲击改性剂7份,加工助剂2份,内润滑剂1.5份,外润滑剂0.7份,群青0.56份,钛白粉0.5份。

3、通用注塑料(通用无毒透明注塑料)配方

PVC ( SG7 ) 100份,双(巯基乙酸异辛酯)二丁基锡2.5~3份,丙烯酸酯类加工助剂2~3份,MBS5~10份,硬脂酸钙1份,硬脂酸0.5份,OP蜡0.5份。

1。

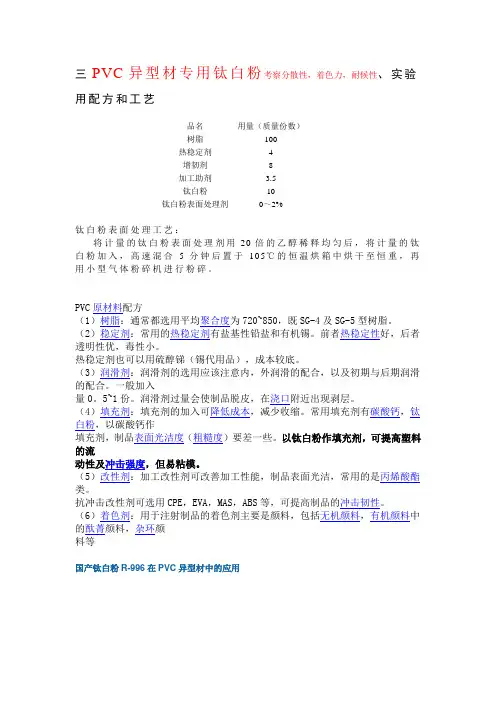

三PVC异型材专用钛白粉考察分散性,着色力,耐候性、实验用配方和工艺

品名用量(质量份数)

树脂100

热稳定剂 4

增韧剂8

加工助剂 3.5

钛白粉10

钛白粉表面处理剂0~2%

钛白粉表面处理工艺:

将计量的钛白粉表面处理剂用20倍的乙醇稀释均匀后,将计量的钛白粉加入,高速混合5分钟后置于105℃的恒温烘箱中烘干至恒重,再用小型气体粉碎机进行粉碎。

PVC原材料配方

(1)树脂:通常都选用平均聚合度为720~850,既SG-4及SG-5型树脂。

(2)稳定剂:常用的热稳定剂有盐基性铅盐和有机锡。

前者热稳定性好,后者透明性优,毒性小。

热稳定剂也可以用硫醇锑(锡代用品),成本较底。

(3)润滑剂:润滑剂的选用应该注意内,外润滑的配合,以及初期与后期润滑的配合。

一般加入

量0。

5~1份。

润滑剂过量会使制品脱皮,在浇口附近出现剥层。

(4)填充剂:填充剂的加入可降低成本,减少收缩。

常用填充剂有碳酸钙,钛白粉,以碳酸钙作

填充剂,制品表面光洁度(粗糙度)要差一些。

以钛白粉作填充剂,可提高塑料的流

动性及冲击强度,但易粘模。

(5)改性剂:加工改性剂可改善加工性能,制品表面光洁,常用的是丙烯酸酯类。

抗冲击改性剂可选用CPE,EVA,MAS,ABS等,可提高制品的冲击韧性。

(6)着色剂:用于注射制品的着色剂主要是颜料,包括无机颜料,有机颜料中的酞菁颜料,杂环颜

料等

国产钛白粉R-996在PVC异型材中的应用。

PVC型材配方设计及加工工艺设计PVC(聚氯乙烯)是一种常见的塑料材料,广泛应用于建筑、家具、汽车、电器等领域。

PVC型材的配方设计和加工工艺设计对产品质量和性能至关重要。

以下是PVC型材配方设计及加工工艺设计的详细内容。

配方设计:1.基础树脂选择:选择高质量的PVC树脂作为基础材料。

树脂的选择应根据型材的应用领域和要求进行,如耐候性、耐热性、耐化学品等特性。

2.填充剂的选择:填充剂可以提高PVC型材的机械强度和尺寸稳定性。

常用的填充剂有钙碳酸盐、滑石粉、二氧化钛等。

填充剂的使用量应适量,过多会降低PVC型材的韧性和透明度。

3.增塑剂的选择:增塑剂可以增加PVC型材的柔韧性。

常用的增塑剂有醋酸酯、磷酸酯、环氧酯等。

增塑剂的选择应根据型材的柔韧性要求和环境要求进行。

4.稳定剂的选择:稳定剂可以提高PVC型材的热稳定性和抗氧化性能。

常用的稳定剂有有机锡化合物、无机盐类等。

稳定剂的使用量应根据型材的热稳定性要求确定。

加工工艺设计:1.干燥处理:PVC树脂容易吸湿,影响成型质量。

在加工前应将PVC树脂进行干燥处理,通常使用干燥机进行烘干,以保证树脂的干燥程度。

2.挤出成型:将配方好的PVC材料通过旋转螺杆挤出机进行挤出成型。

根据型材的形状设计挤出模具,并通过控制挤出机的温度、压力和速度来控制型材的尺寸和表面质量。

3.冷却固化:挤出的PVC型材经过冷却后,进一步固化。

通常使用冷却水槽进行降温,并通过调整冷冻水的温度和流量来控制冷却效果。

4.切割与修整:冷却固化后的PVC型材需要进行切割和修整,得到所需的尺寸和外观。

常用的切割方式有锯切、刀片切割等,修整则需要使用砂纸或其他工具进行。

5.质量检验:对成品的PVC型材进行质量检验,包括尺寸检测、外观检查和力学性能测试等。

根据不同的应用领域和要求,可以进行弯曲试验、拉伸试验、冲击试验等。

以上为PVC型材配方设计及加工工艺设计的简要介绍。

在实际应用中,还需要根据具体要求进行调整和优化。

PVC塑料型材配方1.PVC树脂(70-80%):PVC(聚氯乙烯)是PVC塑料型材的主要成分,占据配方的主要比例。

PVC树脂为型材提供了优良的刚性和耐候性。

2.增塑剂(10-25%):增塑剂是PVC塑料型材的重要添加剂,可以增加塑料的柔软性和韧性。

常见的增塑剂有邻苯二甲酸酯类和磷酸酯类。

它们可以帮助塑料型材更容易地加工成各种形状。

3.热稳定剂(2-5%):热稳定剂用于防止PVC塑料型材在加工和使用过程中发生分解和退色。

有机锡化合物是一种常见的热稳定剂,可以提高PVC塑料型材的耐热性能。

4.填料(0-30%):填料可以增加PVC塑料型材的硬度和抗冲击性能,降低成本。

常见的填料有钙碳酸盐、滑石粉、陶瓷粉等。

5.硬化剂(0-10%):硬化剂可以提高PVC塑料型材的硬度和耐磨性。

常见的硬化剂有有机锡化合物和巯基硫脲类。

6.阻燃剂(0-10%):阻燃剂可以提高PVC塑料型材的阻燃性能,降低火灾造成的损失。

溴化阻燃剂是常见的阻燃剂。

7.光稳定剂(0-5%):光稳定剂可以提高PVC塑料型材的耐候性,防止紫外线辐射对塑料的破坏。

紫外线吸收器是常见的光稳定剂。

8.抗氧剂(0-5%):抗氧剂可以延长PVC塑料型材的使用寿命,防止氧化降解。

常见的抗氧剂有酚类和酚醛类。

以上是一种常见的PVC塑料型材的配方,不同应用领域和要求可能会有所不同。

在配方设计过程中,需要根据型材所需的性能和特性选择合适的添加剂,并进行合理的配比。

通过合理的配方设计和加工工艺,可以制造出符合需求的高质量PVC塑料型材。

PVC类增韧配方介绍1.TPU增韧PVC配方组成(质量份)PVC(S700) 100二碱式硫酸铅 3TPC 10二碱式硫酸铅 2SRS-g-MMA 8CaSt 1DOP 3ACR 1.2相关性能冲击强度可达58kJ/m2;拉伸强度可达43 MPa。

2.改性石油树脂增韧PVC配方组成(质量份)PVC 100CaSt 1.5二碱式硫酸铅 3石蜡 0.6二碱式硫酸铅 1.5改性石油树脂 8BaSt 1相关性能冲击强度190J/m;拉伸强度58MPa;弯曲强度104MPa。

3.CPE/SBR增韧PVC配方组成(质量份)PVC 100稳定剂 7CPE 4润滑剂 1.6SBR 6加工助剂 1.4加工条件(1)-部分与CPE和SBR先塑炼成母料,再与己塑化的PVC混炼。

(2)混炼温度180~185℃,混炼时间5~10min。

相关性能缺口冲击强度80 kJ/m2;拉伸强度50 MPa。

4.PVC高冲击透明瓶粒料配方组成(质量份)PVC(S-700) 100润滑剂 0.6ESRO 3ACR 1.5~2Ca-Zn复合热稳定剂 1.5MBS 15~18其他助剂5.PVC高冲击透明瓶粒料(有机锡复合稳定体系)配方组成(质量份)PVC(S-700) 100润滑剂 0.6~1.2ACR 1.2~1.7其他助剂 2~3MBS(BTA-730) 15~18颜料适量有机锡 1.56.PVC高冲击透明瓶粒料(Ca-Zn复合稳定体系)配方组成(质量份)PVC(S-700) 100ESHO 3~9ACR 1.2~1.7润滑剂 0.6~1.2MBS(BTA-730) 15~18其他助剂 3~5Ca-Zn(V1616) 2.0~3.5 颜料适量RHODIASTAB-50 0.1~0.4PA增强配方介绍1.长玻璃纤维增PA6配方组成(质量份数)1# 2#PA6 67.8 63.9 PP-g-MA - 4长玻璃纤维(10mm) 32.2 32.1相关性能1# 2#拉伸强度/MPa 208.4 208.6 弯曲强度/MPa 269.5 249.0 冲击强度(kj/m2) 63.4 68.7 缺口冲击强度/(kj/m2) 29.0 32.32.阻燃、抗静电增强PA6配方组成(质量份数)PA6 40~55阻燃剂 15~25增韧剂 5~8抗静电剂 5~8其他助剂 1~2玻璃纤维 25~303.玻璃纤维增强尼龙6或尼龙66配方组成(质量份数)PA6 PA66偶联剂 0.3 0.3PA6 72 -PA66 - 72改性剂A 2 2改性剂B 4 4玻璃纤维 22 22其他 0.7 0.74.抗静电型玻璃纤维增强PA6叶轮配方组成(质量百分数)玻璃纤维增强PA6(含30%玻璃纤维) 94%短碳纤维 4.5%导电碳黑 0.5%5.阻燃型玻璃纤维增强PA6叶轮配方组成(质量份数)PC 100聚乙二醇 13.7切成束状的玻璃纤维 49硅烷偶联剂 0.33加工条件先挤出造粒,然后干燥注射成型相关性能杨氏模具6.95GPa;弯曲强度170MPa浊度28%;透光率85%氢氧化物阻燃材料配方1、PE 100份,氢氧化镁100份,磷系阻燃剂10份,其它的7份,制品LOI达28.9;EVA 70 份,有机硅烷接枝改性EVA 30 份,氢氧化镁200份,其它5 份,制品LOI大于35.0;2、乙烯-甲基丙烯酸-甲基丙烯酸脂60 份,EVA 40份,氢氧化镁100份,制品的拉伸强度为24.2Mpa,LOI 为35.0,电阻率为9.10×1015欧姆-厘米;3、乙烯-丁烯的共聚物90 份,LLDPE 10份,氢氧化镁120 份,硬脂酸 0.5份,过氧化物引发剂0.4份,轻度交联制品的LOI 28 .5;4、EVA100份,油酸表面处理的氢氧化镁100份,硬脂酸0.5份,抗氧剂1010 0.5份,二甲基硅氧烷基橡胶5份,碳黑5份,制品通过IEEE垂直燃烧实验;LDPE 80份,HDPE 20份,氢氧化镁125 份,碳黑25份,聚乙烯蜡2份,制品LOI达31.2,断裂伸长率150%;5、PE100份,氢氧化镁50份,硅油5份,聚酰胺5份,抗氧剂1010 2份,制品的LOI达27.6。

PVC型材配方和工艺一、PVC型材的配方1.主要原料2.增塑剂PVC是一种硬质树脂,为了使其具有良好的柔软性和可加工性,常常需要添加增塑剂。

常用的增塑剂有邻苯二甲酸酯类、环氧油脂和聚甘油酯等。

增塑剂的添加量通常为PVC树脂的10%~60%。

3.稳定剂PVC易受热和光的影响而分解,为了提高PVC型材的热稳定性和耐候性,常常需要添加稳定剂。

常用的稳定剂有有机锡、有机铅和酸化钙等。

稳定剂的添加量通常为PVC树脂的0.5%~3%。

4.填充剂为了降低成本和改善PVC型材的物理性能,常常需要添加填充剂。

常用的填充剂有石英粉、滑石粉和碳酸钙等。

填充剂的添加量通常为PVC树脂的10%~30%。

5.颜料为了给PVC型材着色,常常需要添加颜料。

常用的颜料有有机颜料和无机颜料等。

颜料的添加量根据需要而定。

二、PVC型材的工艺1.原料混合将PVC树脂、增塑剂、稳定剂、填充剂和颜料等按照一定比例混合均匀。

混合可以采用干法或湿法。

2.制备混合物将混合好的原料转移到混料机中进行加热和混合。

加热的温度通常为130~180℃,时间为20~30分钟。

混合的目的是使各种原料充分融合,并排除其中的气体和杂质。

3.挤出成型将混合好的原料放入挤出机中进行挤出成型。

挤出机将原料加热至熔融状态,然后通过挤出模具挤出成型,形成所需的型材形状。

挤出温度一般为140~180℃,挤出速度根据型材的尺寸和要求而定。

4.冷却和切割挤出成型后的型材通过冷却装置进行冷却。

冷却能使型材迅速固化,并保持其形状。

冷却时间根据型材的尺寸和要求而定。

冷却后,型材通过切割机进行切割,得到所需的长度。

5.后处理切割好的型材可能存在一些微小的缺陷或毛刺,需要通过后处理工艺进行修整。

常用的后处理工艺有加热矫正、打磨和质检等。

后处理的目的是提高型材的表面质量和尺寸精度。

以上是PVC型材的配方和工艺的基本介绍,不同类型的PVC型材可能有不同的配方和工艺,具体要根据产品的需求和工艺条件进行调整。

PVC的配方1 热稳定剂热稳定剂总的可以分为六种,第一类:铅盐单体稳定剂;第二类:金属皂稳定剂;第三类:有机锡(锑)稳定剂;第四类:复合铅盐稳定剂;第五类:稀土复合铅稳定剂;第六类:无毒钙锌稳定剂。

管材所用的稳定剂基本上是复合铅稳定剂,它是把铅盐单体稳定剂和金属皂稳定剂以及其它一些稳定剂混合以后添加一定量的润滑剂,具备多种功能。

管材所用的稳定剂还有一种,那就是无毒钙锌稳定剂,由于一些管材需要输送饮用水,所以必须使用无毒的、重金属不超标的稳定剂,无毒钙锌稳定剂就符合这种管材。

下面就六大类稳定剂分别讲一下它主要组成部分。

1.1铅盐单体稳定剂三盐基硫酸铅氧化铅含量88%——90% 热稳定效果最好二盐基亚硫酸铅氧化铅含量89%——91% 热稳定剂效果其次,但耐紫外线二盐基硬脂酸铅氧化铅含量50%±1 润滑性特别好熔点260℃1.2 金属皂稳定剂硬脂酸铅氧化铅含量27%±0.5 热稳定效果突出,润滑性突出(外润滑剂)硬脂酸锌氧化锌含量12.5%±0.5 突出的增白效果,但使用量不能超过0.6%,使用量过大会产生“锌烧”的现象,产品表面会出现黑灰色,也是一种外润滑剂。

硬脂酸钡钡含量19.5%±0.5 在管材中很常见,有突出的长期的热稳定效果,还是一种突出的后期外润滑剂,对大口径管材的润滑有很好的效果。

硬脂酸钙钙含量6.5%±0.5 热稳定性一般,但具有突出的内润滑效果,可促进塑化,使用量有限制不大于0.6%,因为它长期受热会使产品发红,使用量过多也会使得制品发红。

硬脂酸铬不推荐使用,因其有剧毒。

1.3 有机锡(锑)稳定剂有机锡稳定剂需要配合其他的稳定剂一起使用。

它具有很强烈的刺激性气味,价格很高,对生产成本的控制不利。

而且有机锡稳定剂还有一个更重要的特点,它能够和铅盐起化学反应,使产品变成黑灰色。

所以当设备已经使用过铅盐稳定剂以后,就不能再更换使用有机锡稳定剂;如果已经使用了有机锡稳定剂,也不能再更换使用复合铅盐稳定剂。

PVC型材配方设计及加工工艺设计一、PVC型材配方设计1.原料选择:PVC型材的主要原料是聚氯乙烯(PVC),需要根据使用要求选择不同级别的PVC树脂。

除了PVC树脂外,还可以选择添加剂,如增塑剂、稳定剂、填充料、抗冲击剂等。

2.PVC树脂配方:PVC树脂的选择需要考虑耐候性、加工性能和机械性能等要求。

一般采用聚合法生产的PVC树脂,树脂分子量要适中,过高会影响熔体流动性,过低会影响力学性能。

3.添加剂配方:根据型材使用要求选择不同的添加剂。

增塑剂可增加PVC材料的韧性和延展性;稳定剂可提高PVC材料的耐候性和热稳定性;填充料可增加PVC材料的强度和硬度;抗冲击剂可提高PVC材料的抗冲击性能。

4.配方比例:根据不同的需求和添加剂的性能,确定各组分的配方比例。

一般来说,PVC树脂的含量在60%~80%之间,添加剂的含量根据具体要求进行调整。

1.塑化:将PVC树脂和添加剂按配方比例加入混炼机中进行塑化。

塑化的温度一般为140℃~180℃,时间约为8~12分钟。

通过机械剪切和热能的作用,使PVC树脂与添加剂混合均匀,形成均一的熔体。

2.挤出:将塑化好的PVC熔体送入挤出机,通过挤出机的螺杆和模具,将熔体挤出成型。

挤出过程中需要控制好温度、压力和速度,以保证型材的尺寸和表面质量。

3.冷却:挤出成型后的型材需要进行冷却。

一般采用自然冷却或者冷却水循环系统进行冷却,以使型材快速固化。

4.切割:冷却后的型材需要切割成指定长度。

常见的切割方式有刀片切割、喷气刀切割等,切割时要控制好切割速度和切割质量。

5.后处理:根据型材的具体要求,进行后处理工艺,如表面处理、打磨、清洁等,以提高型材的表面质量和外观效果。

通过合理的PVC型材配方设计和加工工艺设计,可以制造出符合要求的PVC型材产品。

在设计过程中,需要根据使用要求和成本控制等方面综合考虑,以确保最终产品的性能和质量。

书山有路勤为径;学海无涯苦作舟

PVC型材常用助剂及配方设计(一)

PVC塑料型材配方主要由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳定剂、润滑,剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

在设计PVC配方之前,首先应了解PVC树脂和各种助剂的性能。

一原料与助剂

PVC树脂

生产PVC塑料型材的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯

乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。

疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,

不易吸收增塑剂,目前使用疏松型的较多。

PVC又可分为普通级(有毒PVC)和卫生级’(无毒PVC)。

卫生级要

求氯乙烯(VC)含量低于lOXl0-6,可用于食品及医学。

合成工艺不同,PVC 又可分为悬浮法PVC和乳液法PVC。

根据国家标准GB/T5761-93《悬浮法通用型聚氯乙烯树脂检验标准》规定,悬浮法PVC分为PVC-SGl到PVC- SG8Jk种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难。

具体选择时,做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加人大量增塑剂。

例如聚氯乙烯膜使用SG-2树脂,加入50~80份的增塑剂。

而加工硬制品时,一般不加或

专注下一代成长,为了孩子。