螺纹切削单一固定循环指令G92

- 格式:ppt

- 大小:4.06 MB

- 文档页数:12

6.3 螺纹切削指G32 螺纹切削循环指令G92

教学目的和要求:

1、掌握螺纹切削指令G32

2、掌握

3、能够利用螺纹切削指令编写加工程序

教学重点难点:

1、G32,G92螺纹切削指令

2、能够使用G92,G32指令编写加工程序

教学方式:课堂理论教学

教学时数:2课时

教学内容:

一、螺纹切削 G32

1、格式:G32 X(U)__Z(W)__ F__

2、说明:

X、 Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;

U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;

F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;

①从螺纹粗加工到精加工,主轴的转速必须保持一常数;

②在没有停止主轴的情况下,停止螺纹的切削将非常危险;因此螺纹切削时进给保持功能无效,如果按下进给保持按键,刀具在加工完螺纹后停止运动;

③在螺纹加工中不使用恒定线速度控制功能;

④在螺纹加工轨迹中应设置足够的升速进刀段δ和降速退刀段δ′,以消除伺服滞后造成的螺距误差。

二、螺纹切削循环 G92

1、格式: G92 X(U)__Z(W)__ F__;

2、说明:X、Z:绝对值编程时,为螺纹终点在工件坐标系下的坐标;增量值编程时,为螺纹终点相对于循环起点的有向距离。

F:螺纹导程;

【小结】:

本课题的主要内容是螺纹切削指令 G32,与螺纹切削循环指令G92,其格式和应用,要求学生掌握。

【课外作业】:

用G32和G92完成P222的图(25)和图(26)的端面切削编程。

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I为零,可省略。

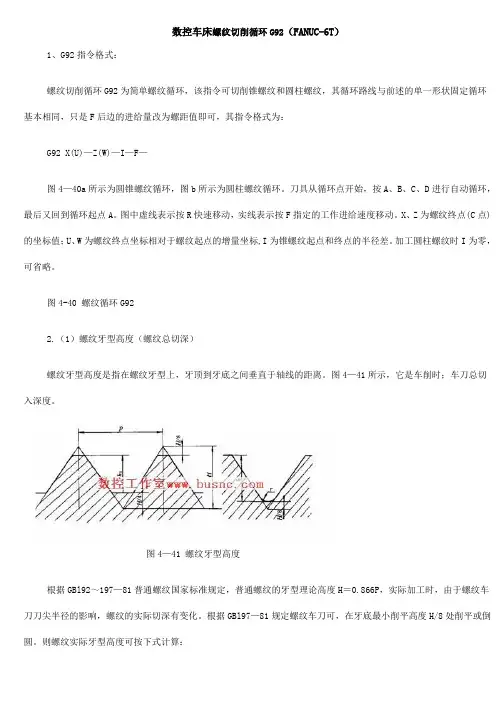

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:h=H一2(H/8)=0.6495P式中: H--螺纹原始三角形高度,H=0.866P(mm);p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹小径的确定应考虑满足螺纹中径公差要求。

数控车床螺纹切削循环G92(FANUC-6T)1、G92指令格式:螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:G92 X(U)—Z(W)—I—F—图4—40a所示为圆锥螺纹循环,图b所示为圆柱螺纹循环。

刀具从循环点开始,按A、B、C、D进行自动循环,最后又回到循环起点A。

图中虚线表示按R快速移动,实线表示按F指定的工作进给速度移动。

X、Z为螺纹终点(C点)的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,I为锥螺纹起点和终点的半径差。

加工圆柱螺纹时I为零,可省略。

图4-40 螺纹循环G922.(1)螺纹牙型高度(螺纹总切深)螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。

图4—41所示,它是车削时;车刀总切入深度。

图4—41 螺纹牙型高度根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。

根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。

则螺纹实际牙型高度可按下式计算:????? h=H一2(H/8)=0.6495P???式中: H--螺纹原始三角形高度,H=0.866P(mm);??????????? p--螺距(mm)。

???(2)螺纹起点与螺纹终点径向尺寸的确定??螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。

例如要加工M30x2—6g外螺纹,自GBl97—81知:?????? 螺纹大径基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

???径向终点(编程小径)的确定决定于螺纹小径。

因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。

螺纹切削单一固定循环指令——G82/G92重庆市松溉中等职业技术学校肖咸明2020年6月28日星期日复习提问:1.G32 指令的格式与加工特点是什么?答:G32指令G32 X(U)_ Z(W)_ F _.可以执行单行程螺纹切削,车刀进给运动严格根据输入的螺纹导程进行。

但是,车刀的切入、切出、返回均需编入程序。

G32指令主要用于小螺距螺纹的加工,且加工方式为直进法。

2. 用G32指令编写图示工件的螺纹加工程序。

O0001;…G00 X32.0 Z3.0;U-3.1;G32 W-25.0 F1.5;G00 U3.1;W25.0;U-3.6;F1.5;G00 U3.6;W25.0;U-3.7;G32 W-25.0 F1.5;G00 U3.7;W25.0;U-3.8;G32 W-25.0 F1.5;G00 U3.8;W25.0;G00 X100.0 Z100.0;M30;参考:螺纹的总切深量为1.8mm ,背吃刀量分别为1.1mm,0.5mm,0.1mm 和0.1mm新课导入❖G32指令主要用于一些单一、特殊高精度螺纹(圆柱螺纹、等螺距的锥螺纹和端面螺纹)的切削加工,为了适应一些多加工元素(有圆柱面、圆锥面、圆弧面、螺纹面等等)零件的切削加工,则引入了另一类加工指令——称为螺纹切削单一固定循环指令G82。

另一方面,G32指令加工时,车刀的切入、切出、返回均需编入程序,程序量较长且易出错。

所以从减少程序段的长度,提高程序编制正确率的角度出发,亦引入G82指令。

那么,本次课我们就共同来学习该指令的一些知识。

新课讲授一、G82指令的格式1.功能:用于小螺距圆柱、圆锥螺纹的切削循环加工2.指令格式:G82X(U)__Z(W)___F;▪各参数的含义:▪X(U)Z(W):螺纹切削终点处(图1-1中C点)的坐标;U 和W后面的数值取决于图1-1中所示轨迹AB和BC的方向。

▪▪F: 螺纹导程的大小,如果是单线螺纹,则为螺距的大小。

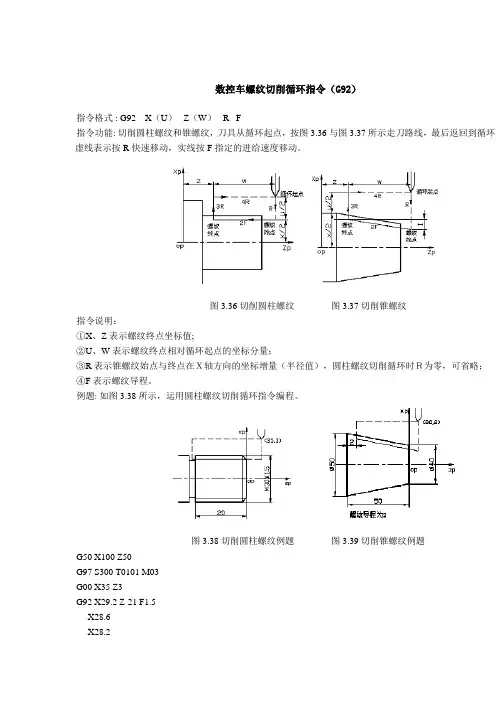

指令格式 : G92X(U)_ Z(W)_ R_ F_

指令功能: 切削圆柱螺纹和锥螺纹,刀具从循环起点,按图3.36与图3.37所示走刀路线,最后返回到循环起虚线表示按R快速移动,实线按F指定的进给速度移动。

图3.36 切削圆柱螺纹图3.37 切削锥螺纹

指令说明:

①X、Z表示螺纹终点坐标值;

②U、W表示螺纹终点相对循环起点的坐标分量;

③R表示锥螺纹始点与终点在X轴方向的坐标增量(半径值),圆柱螺纹切削循环时R为零,可省略;

④F表示螺纹导程。

例题: 如图3.38所示,运用圆柱螺纹切削循环指令编程。

图3.38 切削圆柱螺纹例题图3.39 切削锥螺纹例题

G50 X100 Z50

G97 S300 T0101 M03

G00 X35 Z3

G92 X29.2 Z-21 F1.5

X28.6

X28.2

X28.04

G00 X100 Z50 T0000 M05

M02

例题 : 如图3.39所示,运用锥螺纹切削循环指令编程。

G50 X100 Z50

G97 S300 T0101 M03

G00 X80 Z2

G92 X49.6 Z-48 R-5 F2

X48.7

X48.1

X47.5

X47.1

X47

G00 X100 Z50 T0000 M05

M30。

生产实习授课教案专业:班别:授课日期:年月日审阅者:年月日教学内容螺纹切削循环一、入门指导:1、相关知识:①车刀的类型,一般以刀尖角(牙型角)为60度的螺纹车刀为主②理论刀尖角应等于牙型角,普通螺纹的牙型角为60度,英制为55度。

高速车削时,螺纹车刀的刀尖就小于牙型角0.5~1度为宜,前角一般取0~20度,后角取5~10度。

2、普通螺纹的有关尺寸牙型高度h:牙顶到牙底之间垂直距离,理论切削深度h1=0.5413p,式h=0.6pd=D-2h=D-1.2p=D-1.3p3车削方法:数控车切削螺纹与普通车床基本相同,进给方法一样第一刀切削1/3p余量,以后逐步减少,但最后一刀不应小于0.1mm。

4、熟记M6~M24标准螺距,标准的只有一种(粗),不是标准的有好几种(细牙),“M12”标准,如“M16X1.5”不标准,细牙。

二、G92➢螺纹切削循环(G92切螺纹可以不需退刀槽)用下述指令,可以进行直螺纹切削循环。

G92X(U)__Z(W)__R__F__;(公制螺纹)G92X(U)__Z(W)__R__F__(英制螺纹)格式英制螺纹导程‘I’为非模态指令,不能省略。

其中X、Z表示绝对坐标,U、W表示相对坐标,R表示锥度,F表示螺距。

三、G92的走刀路线:二、设置定刀点:①由于螺纹的升降的作用刀具的定位点一般定于比工件端面前2~3mm 位置②X轴方向,如果不用螺母检测时,一般定于比X轴向直径大些,如果用螺母检测时,X轴定刀点一定用手旋入螺母时,不能伤着手或阻住螺母旋入为宜。

G32➢切螺纹 (G32)用G32指令,可以切削相等导程的直螺纹,锥螺纹和端面螺纹。

用下列指令按F代码后续的数值指定的螺距,进行公制螺纹切削。

格式G32 X(U)__Z(W)__F__;(公制螺纹)F是长轴方向的导程(0.001—500.000MM)。

用下列指令按I代码后续的数值指定的牙数,进行英制螺纹切削。

G32 X(U)__Z(W)__I__;(英制螺纹)格式I是长轴方向的每英寸牙数(0.060—254000.000牙/英寸)2.程序实例图4.2-6G00 X29.4; (1循环切削)G32 Z-23. F0.2;G00 X32;Z4.;。

二、螺纹的基础知识1、螺纹的的种类及作用1)普通螺纹:主要用于联接2)管螺纹:主要用于联接3)梯形螺纹:主要用于传动4)矩形螺纹:主要用于传动5)锯齿形螺纹:主要用于传动2、螺纹的标注1)特征代号-公称直径X导程-旋向。

如:M20×4(P2)2)螺纹代号—螺纹公差带代号(中径、顶径)—旋合长度。

如:M16-5g6g 3、普通螺纹的尺寸计算螺纹大径:d=D(螺纹大径的基本尺寸与公称直径相同)中径:d2=D2=d-0.6495P (P—螺纹的螺距)牙型高度h1=0.6495P但在实际加工螺纹时,根据加工材料、切削条件等,要考虑以下情况:(a)高速车削三角形螺纹时,受车刀挤压后会使螺纹大径尺寸胀大,因此车螺纹前的外圆直径,应比螺纹大径小。

当螺距为1.5mm~3.5mm时,外径一般可以小0.2~0.4mm。

4、螺纹的切削方法在数控车床上加工螺纹的方法有直进法、斜进法两种,见下图。

直进法适合加工导程较小的螺纹,斜进法适合加工导程较大的螺纹。

(a)斜进法(b)直进法三、螺纹加工编程指令(G92)G92为简单螺纹循环,该指令可以切削圆锥螺纹和圆柱螺纹。

1、圆柱螺纹指令格式:G92 X(U___Z(W)___ F ___X、Z:螺纹终点绝对坐标值;U、W:螺纹终点相对循环起点的坐标增量;F:螺纹的导程。

刀具路线:如图10-2所示图10-22、运用实例根据图(10-3)M30×2—6g的螺纹外径为φ30,取编程外(大)径为φ29.8mm,取编程底(小)径为φ27.4mm。

加工程序如下:N03 G00 X35.0 Z104.0;N04 G92 X28.9 Z53.0 F2.0;N05 X28.2;N06 X27.7;N07 X27.5;N08 X27.4图10-35、注意事项1):切削螺纹时,在没有明确距离限制时,应把其两端距离延长。

2):切削螺纹时,每次切削深度要根据导程的大小、刀具、材料来进行分配。

第十一章 G82螺纹固定循坏切削指令一、教学目标要求(分了解、熟悉、掌握三个层次)1.掌握G82指令的格式及走刀路线。

2.掌握普通螺纹循环切削的基本方法。

3.G82指令的应用——螺栓的加工。

4.培养学生对数控车床的兴趣。

二、教学方式、手段、媒介多媒体课件授课。

三、产品展示四、教学内容1.编程格式:G82 X(U)__ Z(W)__ F__;(圆柱螺纹格式)2.各参数的含义X、Z——绝对值终点坐标尺寸;U、W——相对(增量)值终点坐标尺寸;F——指定螺纹导程(L),即F=螺距×头数。

3.走刀路线如图所示,按顺序1、2、3、4、移动。

1、3、4为快速移动,2按导程(F值)切削进给速度移动。

4.刀具起点位置的设置(以外螺纹为例)X方向比螺纹公称直径大;Z方向比准备加工长度长一个导程。

5.刀具加工完停留位置。

每加工完一个程序段,刀具都回到起点位置,再切削下一个程序段。

五、本节课小结1、掌握G82 指令的格式及各个字母的含义。

编程格式:G82 X(U)__ Z(W)__ F__;(圆柱螺纹格式)X、Z——绝对值终点坐标尺寸;U、W——相对(增量)值终点坐标尺寸;F——指定螺纹导程(L),即F=螺距×头数2、通过案例的讲解,我们要有能力独自编写有关螺纹加工的程序,学会举一反三。

六、课堂作业材料:45钢,毛坯为φ26mm X66mm 的棒料。

七、教学反思:螺纹加工往往是数控专业的重点和难点,数控加工螺纹时,G92、G82都可以实现,这不仅检验了学生的编程基础,同时也强调了螺纹刀具的安装和对刀,在数控实训中,这两个指令很具有代表性。

该指令在切削工件时刀具轨迹为矩形回路,编程时刀具径向每次循环逐渐进给减,向螺纹的最终尺寸靠近,最终切削成合格的螺纹工件。

二、螺纹的基础知识1、螺纹的的种类及作用1)普通螺纹:主要用于联接2)管螺纹:主要用于联接3)梯形螺纹:主要用于传动4)矩形螺纹:主要用于传动5)锯齿形螺纹:主要用于传动2、螺纹的标注1)特征代号-公称直径X导程-旋向。

如:M20×4(P2)2)螺纹代号—螺纹公差带代号(中径、顶径)—旋合长度。

如:M16-5g6g 3、普通螺纹的尺寸计算螺纹大径:d=D(螺纹大径的基本尺寸与公称直径相同)中径:d2=D2=d-0.6495P (P—螺纹的螺距)牙型高度h1=0.6495P但在实际加工螺纹时,根据加工材料、切削条件等,要考虑以下情况:(a)高速车削三角形螺纹时,受车刀挤压后会使螺纹大径尺寸胀大,因此车螺纹前的外圆直径,应比螺纹大径小。

当螺距为1.5mm~3.5mm时,外径一般可以小0.2~0.4mm。

4、螺纹的切削方法在数控车床上加工螺纹的方法有直进法、斜进法两种,见下图。

直进法适合加工导程较小的螺纹,斜进法适合加工导程较大的螺纹。

(a)斜进法(b)直进法三、螺纹加工编程指令(G92)G92为简单螺纹循环,该指令可以切削圆锥螺纹和圆柱螺纹。

1、圆柱螺纹指令格式:G92 X(U___Z(W)___ F ___X、Z:螺纹终点绝对坐标值;U、W:螺纹终点相对循环起点的坐标增量;F:螺纹的导程。

刀具路线:如图10-2所示图10-22、运用实例根据图(10-3)M30×2—6g的螺纹外径为φ30,取编程外(大)径为φ29.8mm,取编程底(小)径为φ27.4mm。

加工程序如下:N03 G00 X35.0 Z104.0;N04 G92 X28.9 Z53.0 F2.0;N05 X28.2;N06 X27.7;N07 X27.5;N08 X27.4图10-35、注意事项1):切削螺纹时,在没有明确距离限制时,应把其两端距离延长。

2):切削螺纹时,每次切削深度要根据导程的大小、刀具、材料来进行分配。