成型课新进员工培训资料

- 格式:ppt

- 大小:3.30 MB

- 文档页数:23

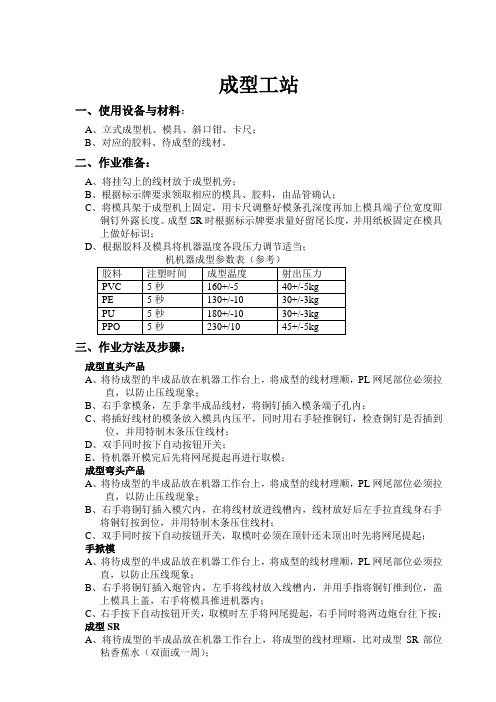

成型工站一、使用设备与材料:A、立式成型机、模具、斜口钳、卡尺;B、对应的胶料、待成型的线材。

二、作业准备:A、将挂勾上的线材放于成型机旁;B、根据标示牌要求领取相应的模具、胶料,由品管确认;C、将模具架于成型机上固定,用卡尺调整好模条孔深度再加上模具端子位宽度即铜钉外露长度。

成型SR时根据标示牌要求量好留尾长度,并用纸板固定在模具上做好标识;D、根据胶料及模具将机器温度各段压力调节适当;三、作业方法及步骤:成型直头产品A、将待成型的半成品放在机器工作台上,将成型的线材理顺,PL网尾部位必须拉直,以防止压线现象;B、右手拿模条,左手拿半成品线材,将铜钉插入模条端子孔内;C、将插好线材的模条放入模具内压平,同时用右手轻推铜钉,检查铜钉是否插到位,并用特制木条压住线材;D、双手同时按下自动按钮开关;E、待机器开模完后先将网尾提起再进行取模;成型弯头产品A、将待成型的半成品放在机器工作台上,将成型的线材理顺,PL网尾部位必须拉直,以防止压线现象;B、右手将铜钉插入模穴内,在将线材放进线槽内,线材放好后左手拉直线身右手将铜钉按到位,并用特制木条压住线材;C、双手同时按下自动按钮开关,取模时必须在顶针还未顶出时先将网尾提起;手掀模A、将待成型的半成品放在机器工作台上,将成型的线材理顺,PL网尾部位必须拉直,以防止压线现象;B、右手将铜钉插入炮管内,左手将线材放入线槽内,并用手指将铜钉推到位,盖上模具上盖,右手将模具推进机器内;C、右手按下自动按钮开关,取模时左手将网尾提起,右手同时将两边炮台往下按;成型SRA、将待成型的半成品放在机器工作台上,将成型的线材理顺,比对成型SR部位粘香蕉水(双面或一周);B、把线材放入模具内,比对纸板尺寸,用手指将线材压平使线材完全进入线槽内,盖上上模,并推入模具固定位,在按自动按钮开关;C、将模具盖往上掀开,右手压住下模左手将SR尾部垂直往上拉,取出后整形自检;关于成型工站SR短射采取以下措施:A、成型射出参数不可低于3秒;B、停机后再成型时,需不放模具成型第一次空模,放模具成型第二次空模,放线成型第三模并做好自主检查;C、成型机射料咀须对准模具三分之二以上,成型时射料咀不可有掉料现象;D、成型机料咀须定时清洗,一个月清洗一次(每月15号前完成)有领班、IPQC确认,并在机器保养点检记录上签名;E、螺杆射料后须有停顿动作;F、成型时不可以单独一条成型,若有尾数成型,必须堵住另一穴再成型,并做好自主检查;G、水口料不能有杂物,换料、洗机料须报废不用再次使用;H、SR模具必须用铁板固定;四.品质要求及注意事项:A、未查焊点或未重检焊点的线材不可私自成型;B、每把线成型前检查线材上面流程卡图号与标示牌上图号是否一致;C、在每次首件作业前、换胶料及机种的时候,须叫品管及领班确认;D、固定模具不可单手操作,机器动作时不能将手伸入机器活动部位;E、成型前须将线材理顺拉直。

1.托模种类:是注塑机作顶出制品动作的方法。

停留托模式楷模后作顶出动作,当得到闭模讯号时,再作顶退动作后闭模,定次托模是按设定顶出次数连续作顶出顶退动作,到数后停止托模动作。

震动托模是顶出到终止处,往复作顶进顶退动作,取决于设定托模时间到停止。

2.再次顶出:当顶出制品没有脱落离开模具,此时合模到低压保摸处级楷模到位再顶出一次,当再次顶出制品失败,注塑机停止继续工作,待排除故障在开始。

3.托模位置:托模行程提示。

4.开模终位置:开模行程提示。

1)托模种类有停留、定次和振动脱模,一般常用停留脱模,开模后顶出,顶出后的位置直保留到做闭模动作前,先做顶退再闭模。

2)再次顶出项设定是结合定次顶出一起使用,调节定次脱模次数可从1~99次范围内任意调定,定次脱模在开模后即顶出,顶出到位后顶退,这样反复动作到调节定的次数为止。

最后定留在顶退位置,等待做闭模动作。

3)托模一般顶出压力设大一些,流量设小点,因成型制品包在模具型腔上,有一个包紧力,所以压力要设大,否则顶不出制品,为了顶出稳一点,少一点顶白影,而流量可设小点,顶退因没有制品包模力,可将压力设小点,为缩短成型周期,顶退流量可设大点,顶退速度就快一些。

1.中子中子画面本电脑备有A、B、C三组中子。

中子动作是配合模具完成抽插芯动作。

1.功能选择:选择中子功能,是往复直线运动的抽插芯动作。

绞牙功能,是旋转运动的脱模运作。

2.控制方式:行程控制是用行程开关控制抽插芯距离。

时间控制,是依据抽插芯所用时间而设定。

绞牙控制是按模具脱模需旋转圈数来设定。

3.模板位置:显示注塑机移动模办当时的位置尺寸。

4.动作位置:设定移动模板移动到哪个位置停止后作中子动作。

等中子动作完成后继续移动模板到设定模板停止位置停。

11 2 341)中子动作是根据模具结构而定,需要或不需要用中子功能,有中子和绞牙二种抽插芯方法,控制方法有行程,时间和计数。

一般作往复直线运动的控制方法,可用行程或时间来控制,绞牙是依旋转圈数来控制的。

成型知識教材一.架模要领程序1.校正料头及模具中心孔,上模板一定要和料头平齐,可用牙签或火柴火材棒来对准,再慢慢关模。

2.对准后再行关模然后碰上高压微动开关LS2轻轻碰上高压关模时间约0.8-1.2秒再行关模一次,使高压锁模能完成(注意如果高压LS没碰到自动时就不会射出,如太早碰上LS1慢速合模时变快,有异声。

3.高压锁模完成时先行加料射出,(避免冷料在料头上射不出来)。

4.调整高压关模位置。

5.固定下模螺丝(对角固定),再固定上模板螺丝(对角固定)。

6.关模完成。

7.转换自动关模看模子平稳,并试射空模,调整塑料料用量。

二.各部动作压力使用说明:本射出成型机是液压动作控制,其动作压力可分为:总压力,低压,射出一次压力(一次压),射出二次压(二次压)。

1.总压力:即射出成型机之压力,也是关模压力之锁模压,须视模具大小而设定,一般大模具其设定80-110KG,小模具其设定压力约50-70KG,其最高压力不超过110KG以上,以免机台及模具受损。

2.低压力:即0KG,用于关模慢速(低压关模计时,以低压关模保护模具,以免模具受损。

)3.一次压:即射出一次所需压力,射出压力大小须视成品而定,一般小模具其射出压力为30-40KG,大模具其射出压力约为40-60KG之间,当射出压力过大时,成品接合线大,会冲线及冲胶,应降低压力,转换二次压力,而压力太低时成品会射不满,成品会凹形,缩水不良。

4.二次压:即射出一次压将成品射满之前5-10mm碰上二次压LS,即转换成二次力(如一次压力50KG二次压30KG),通常射出一次压大二次压力小,二次压是用来保压的,避免一次压力太高,二次压力保压使成品不致缩水,使成品稳定。

三.各部分定时器TIMER动作使用说明(自动循环时使用):本射出成型机使用定时器(TIMER)有:高压关模TIMER,异常计时TIMER(低压关模计时),射一计时TIMER,松退计时TIMER,冷却计时TIMER,顶出(退)计时及开模消音TIMER。

成型部分玻璃作为一个均匀体,从出料池开始各部分必须保持均匀,否则会引起玻璃的缺陷出现。

1、WZ(出料池)的作用。

一是均化,将流入WZ中有细条纹的玻璃通过搅拌的作用,切割成没有条纹的均匀体;通过搅拌的作用,将WZ的温度分布均匀,避免温度不均匀引起各部分的光性不一致。

二是避免闪点的析出。

闪点的析出各牌号有固定的析出温度,通过设定搅拌池合适的温度,避免闪点的析出。

到目前为止,我们的设定温度都是根据经验值确定。

2、出料过程玻璃液从WZ流出,并进入成型模具的过程,称为出料过程。

出料过程主要是通过出料管完成的。

出料管的包裹必须均匀,避免内外温差引起玻璃流速的不同,导致玻璃分相。

同时通过实验,电极处的温度要比中间的温度低、弯管处的温度比直管处的温度低,在包裹时这部分必须要厚一些,使整个温度分布均匀。

出料管的温度设定。

日本人设定温度原则:F1冷却;F2、F3控制流量,进行管内全部温度均化等;F4具有最适合成型的表面粘性的功能。

其实,从出料池到F管设定温度是一个整体。

WZ温度高F管的温度在同样的流量下就要稍低,反之易然。

我们目前在设定WZ温度时是在保证不出闪点的前提下尽量低。

F1冷却,冷却度究竟是多少目前有三种,到底哪种最好还在摸索中。

F4具有最适合成型的表面粘性的功能。

这一段设定温度很重要,温度变化5℃对条纹都有明显的影响,目前主要是根据实验确定。

成型。

玻璃液流入到模具中就开始了成型过程。

玻璃属于亚稳态,必须迅速越过析晶区,在这个过程中各段降温梯度必须保持均匀,否则条纹易在温度高的地方出现。

液柱高低对条纹的影响,通常我们现有的成型方式液柱有两种,长和短。

液柱越F4电流越大,玻璃液温度越均匀,对容易析晶的玻璃有好处,我们现在通常用液柱短的这中方式成型。

但液柱短必须注意:1、管口不能有缺陷,因为有缺陷的地方会导致玻璃翻滚不一致,从而影响条纹。

2、液柱短必须增加观察时间,不然液位波动会让管口淹没在玻璃液中影响条纹,最理想的是“黑线”在1mm左右。