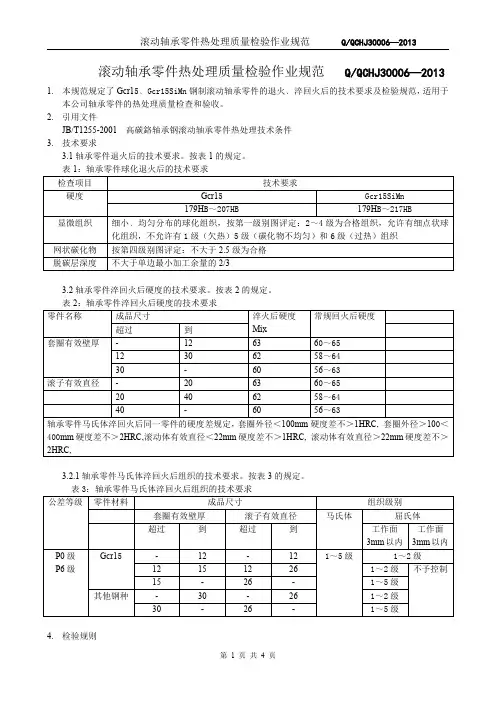

轴承零件热处理后的技术要求

- 格式:doc

- 大小:124.50 KB

- 文档页数:3

热处理中的轴承热处理技术轴承是机械工业中不可或缺的部分,它的质量直接影响到机器的性能和使用寿命。

轴承的热处理技术是制造高品质轴承的重要一环。

本文将讨论热处理中的轴承热处理技术。

1. 热处理的定义和目的热处理是指将金属制品加热到一定温度,保持一定时间,然后冷却至室温的工艺。

热处理的目的是改变金属材料的组织结构、性质和形状,以获得满足设计要求的性能指标。

在轴承的热处理中,应用最为广泛的是淬火、回火、正火和表面强化等方法。

而这些方法选择的依据则是轴承所要求的性能和工作条件。

2. 淬火技术淬火是一种将金属加热至高温,然后在水或油中迅速冷却的热处理方法。

淬火的目的是将钢的组织变为马氏体,增加硬度和强度。

在轴承的热处理中,淬火主要应用于内、外圈和滚子等零件的加工。

淬火后的零件硬度高、耐磨性好、抗疲劳性能强。

但另一方面,淬火的缺点是易产生裂纹和变形,从而影响轴承的使用效果。

因此,在轴承淬火的过程中,需经过多次淬火和回火操作,以减少材料的内部应力和变形,从而保证轴承的品质。

3. 回火技术回火是指在淬火后,将零件再次加热到中低温度,并保温一定时间,然后迅速冷却的热处理方法。

回火的目的是消除淬火后产生的内应力和提高零件的韧度和韧性。

在轴承的热处理中,回火主要应用于内、外圈及滚子等零件,以消除淬火过程中产生的内应力和提高零件的韧性。

回火的加热温度和保温时间的选择应根据不同材料的工作条件和性能要求来决定。

4. 正火技术正火是指将零件加热至一定温度,然后进行持续保温,最后冷却的热处理方法。

正火的目的是使零件的组织达到均匀化,提高零件的强度和韧性。

在轴承的热处理中,正火通常应用于轴承外壳零件的加工。

正火的加热温度和保温时间的选择应根据材料的性能进行确定,以达到设计要求。

5. 表面强化技术表面强化是指在材料表面形成一层用于提高材料表面耐磨性和抗疲劳性的物理、化学、热力学或机械层。

表面强化一般分为热处理、渗碳、硝化、电火花加工和喷涂等。

ICS 21.100.20 J 11JB滚动轴承 碳钢轴承零件热处理技术条件Rolling bearings ―Bearing parts made from carbon steel―Specifications for heat-treatment中华人民共和国国家发展和改革委员会 发布前 言本标准代替JB/T 8566-1997《滚动轴承零件碳钢球轴承套圈热处理技术条件》和JB/T 8569-1997《滚动轴承零件碳钢球渗碳热处理技术条件》。

本标准与JB/T 8566-1997和JB/T 8569-1997相比,主要变化如下:——修改了标准名称,并把JB/T 8566-1997和JB/T 8569-1997加以合并(1997年版和本版的封面及首页);——增加了渗碳钢球压碎载荷值(见附录A);——修改了检验方法(1997年版和本版的第5章)。

本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。

本标准由全国滚动轴承标准化技术委员会(SAC/TC 98)归口。

本标准起草单位:万向钱潮股份有限公司、洛阳轴承研究所、洛阳轴研科技股份有限公司。

本标准主要起草人:叶健熠、郑晓敏、王智勇、范围广、仇亚军、屠国青、梁林霞。

本标准所代替标准的历次版本发布情况为:——JB/T 8566-1997;——JB/T 8569-1997。

I标准分享网 免费下载滚动轴承 碳钢轴承零件 热处理技术条件1 范围本标准规定了采用符合GB/T 699-1999中的45钢或性能与之相当的优质碳素结构钢制造的轴承套圈锻造或锻造退火和淬、回火后的技术要求、检验方法与检验规则以及10、15优质碳素结构钢或含碳量和力学性能与其接近的碳钢制造的碳钢球的渗碳和淬、回火技术要求、检验方法与检验规则。

本标准适用于上述钢制轴承零件的热处理质量检验。

对有特殊要求的轴承零件以及其他用途的碳钢球,应按产品图样的规定。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

jbt8881-2011 滚动轴承零件渗碳热处理技术条件,第 1 章总则第一条为了保证滚动轴承的零件质量,根据相关国家强制性标准要求,制定本标准。

第二条本标准规定了零件渗碳热处理的技术要求,零件渗碳热处理应符合本标准规定的要求。

第三条本标准适用于由以钢铁件制成的典型滚动轴承,当双方另有达成共识的技术文件或安排时,以实际达成的为准。

第二章一般要求第一条工件的内部组织质量,要满足轴承的强度、承载能力、耐磨性和结构稳定性等技术要求。

第二条工件表面应为非结晶状态,有规则的微小凹槽,要求温度平均、结晶率低,无明显的结晶传播或脆性倾斜。

第三条渗碳热处理后,零件的表面应符合规定的硬度,外廓尺寸应符合设计要求,热处理过程中工件的质量,应符合热处理要求。

热处理后应检查零件的外观及表面缺陷,发现缺陷应及时纠正。

第四条渗碳热处理应按其技术文档规定的要求,按工艺程序由专业人员进行第三章温度控制第一条温度控制应符合以下要求,测量所使用仪器、仪表及工具应符合国家有关规定,即在安规认证程序内,零部件应符合国家有关认证机构的法规。

第二条温度应均匀。

温度应控制在要求温度范围内,波动范围不得超过技术文档或标准规定的极限值,温度控制精确度一般不低于±10℃,或者按用户的要求来定。

第四章渗碳深度第一条渗碳深度要求按技术文件或标准规定,深浅应符合要求,一般不低于 0.4mm~ 0.8mm。

第二条渗碳后的硬度和深度的变化率要符合技术文件的要求,渗碳硬度应在 50 ~55HRC 之间,采用硬度表、深度表及渗碳检测仪器测量和检查。

第五章包装、标志、交货第一条包装应与热处理厂的产品标准一致,包括内层、外层、贴标、包装、运输等,并符合国家和地方的相关规定。

第二条包装的标志、交货和运输,应按照热处理厂的标准,标志应醒目,批号显著。

交货和运输应在合理的范围内,合理及时。

轴承钢的热处理工艺及参数和发展(总10页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--轴承钢热处理工艺参数时间:2010-06-14 08:59:46 来源:机械社区作者:三、轴承钢淬火回火工艺参数时间:2010-04-19 16:29:25 来源:中国金属加工在线作者:轴承钢是质量要求很严格的钢类。

目前对轴承钢提出的要求有:用户免加工和检查、提高质量、规格细化和提高尺寸精度等,而且,对这些要求的重要程度越来越高。

为满足这些要求,JFE制钢使用了各种保证产品质量和进行精加工的设备生产轴承钢。

这些设备与新开发的提高质量的技术相结合,可以生产尺寸范围宽、质量高、附加值高的热处理和热轧轴承钢。

JFE轴承钢制造技术的特点是:1)表面质量精细加工和质量检查体系用对钢坯进行火焰清理和将连铸坯轧制成小型圆坯的方法,均匀去除表面瑕疵、皮下夹杂物和脱碳层。

对质量要求特别高的材料,实施钢坯扒皮作业高度清除缺陷。

为保证小型圆坯的表面质量,用自动涡流探伤仪和磁粉探伤仪进行检查;对内部缺陷,用圆坯全断面超声波探伤仪检测内部孔隙和夹杂物。

2)轴承钢的精细制造技术和质量保证在线材-棒材厂,在棒材轧制线上增设线材轧制线,进行联合轧制。

对棒材和线材都采用4辊精轧机进行精轧,棒钢的尺寸精度在以下,用户可以省略扒皮和拉拔加工。

对线材可进行自由尺寸轧制,并可以生产Φ的小尺寸线材。

由于把线材已经轧制到锻造的尺寸,所以用户可以省略拔丝、热处理和表面处理工序。

3)提高钢的洁净度近年来,JFE制钢为了提高钢的洁净度,采用了PERM(加减压精炼)、LF(炉外精炼炉)对钢的生产工艺进行了改进。

PERM法是在转炉冶炼时,使氮、氢等气体溶解在钢中,然后,用RH炉(真空脱气)迅速减压,使钢中产生气体,利用这种气体捕捉并排除钢液中的夹杂物。

JFE制钢还在2008年新建LF炉,大大提高了夹杂物的去除能力。

采用上述工艺和设备的效果是:与原有工艺相比,夹杂物个数预测指数减少34%、夹杂物最大直径指数减少29%、夹杂物最大直径指数分布的标准偏差减少了73%。

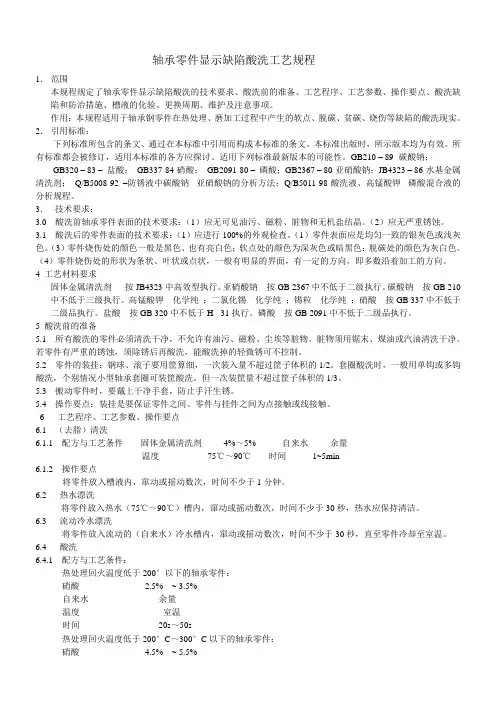

轴承零件显示缺陷酸洗工艺规程1.范围本规程规定了轴承零件显示缺陷酸洗的技术要求、酸洗前的准备、工艺程序、工艺参数、操作要点、酸洗缺陷和防治措施、槽液的化验、更换周期、维护及注意事项。

作用:本规程适用于轴承钢零件在热处理、磨加工过程中产生的软点、脱碳、贫碳、烧伤等缺陷的酸洗现实。

2.引用标准:下列标准所包含的条文、通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,适用本标准的各方应探讨、适用下列标准最新版本的可能性。

GB210 – 89 -碳酸钠;GB320 – 83 –盐酸;GB337-84-硝酸;GB2091-80 –磷酸;GB2367 – 80-亚硝酸钠;JB4323 – 86-水基金属清洗剂;Q/B5008-92 –防锈液中碳酸钠- 亚硝酸钠的分析方法;Q/B5011-98-酸洗液、高锰酸钾- 磷酸混合液的分析规程。

3.技术要求:3.0 酸洗前轴承零件表面的技术要求:(1)应无可见油污、磁粉、脏物和无机盐结晶。

(2)应无严重锈蚀。

3.1 酸洗后的零件表面的技术要求:(1)应进行100%的外观检查。

(1)零件表面应是均匀一致的银灰色或浅灰色。

(3)零件烧伤处的颜色一般是黑色、也有亮白色;软点处的颜色为深灰色或暗黑色:脱碳处的颜色为灰白色。

(4)零件烧伤处的形状为条状、叶状或点状,一般有明显的界面,有一定的方向,即多数沿着加工的方向。

4 工艺材料要求固体金属清洗剂按JB4323中高效型执行。

亚硝酸钠按GB 2367中不低于二级执行。

碳酸钠按GB 210中不低于三级执行。

高锰酸钾化学纯;二氯化锡化学纯;锡粒化学纯:硝酸按GB 337中不低于二级品执行。

盐酸按GB 320中不低于H - 31执行。

磷酸按GB 2091中不低于二级品执行。

5 酸洗前的准备5.1 所有酸洗的零件必须清洗干净,不允许有油污、磁粉、尘埃等脏物。

脏物须用锯末、煤油或汽油清洗干净。

若零件有严重的锈蚀,须除锈后再酸洗,能酸洗掉的轻微锈可不控制。

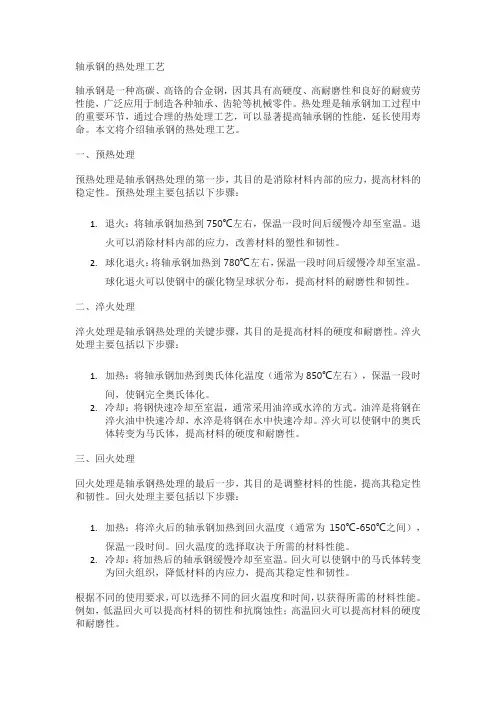

轴承钢的热处理工艺轴承钢是一种高碳、高铬的合金钢,因其具有高硬度、高耐磨性和良好的耐疲劳性能,广泛应用于制造各种轴承、齿轮等机械零件。

热处理是轴承钢加工过程中的重要环节,通过合理的热处理工艺,可以显著提高轴承钢的性能,延长使用寿命。

本文将介绍轴承钢的热处理工艺。

一、预热处理预热处理是轴承钢热处理的第一步,其目的是消除材料内部的应力,提高材料的稳定性。

预热处理主要包括以下步骤:1.退火:将轴承钢加热到750℃左右,保温一段时间后缓慢冷却至室温。

退火可以消除材料内部的应力,改善材料的塑性和韧性。

2.球化退火:将轴承钢加热到780℃左右,保温一段时间后缓慢冷却至室温。

球化退火可以使钢中的碳化物呈球状分布,提高材料的耐磨性和韧性。

二、淬火处理淬火处理是轴承钢热处理的关键步骤,其目的是提高材料的硬度和耐磨性。

淬火处理主要包括以下步骤:1.加热:将轴承钢加热到奥氏体化温度(通常为850℃左右),保温一段时间,使钢完全奥氏体化。

2.冷却:将钢快速冷却至室温,通常采用油淬或水淬的方式。

油淬是将钢在淬火油中快速冷却,水淬是将钢在水中快速冷却。

淬火可以使钢中的奥氏体转变为马氏体,提高材料的硬度和耐磨性。

三、回火处理回火处理是轴承钢热处理的最后一步,其目的是调整材料的性能,提高其稳定性和韧性。

回火处理主要包括以下步骤:1.加热:将淬火后的轴承钢加热到回火温度(通常为150℃-650℃之间),保温一段时间。

回火温度的选择取决于所需的材料性能。

2.冷却:将加热后的轴承钢缓慢冷却至室温。

回火可以使钢中的马氏体转变为回火组织,降低材料的内应力,提高其稳定性和韧性。

根据不同的使用要求,可以选择不同的回火温度和时间,以获得所需的材料性能。

例如,低温回火可以提高材料的韧性和抗腐蚀性;高温回火可以提高材料的硬度和耐磨性。

总之,轴承钢的热处理工艺是提高其性能的关键环节。

通过合理的预热处理、淬火处理和回火处理,可以显著提高轴承钢的硬度和耐磨性,延长使用寿命。

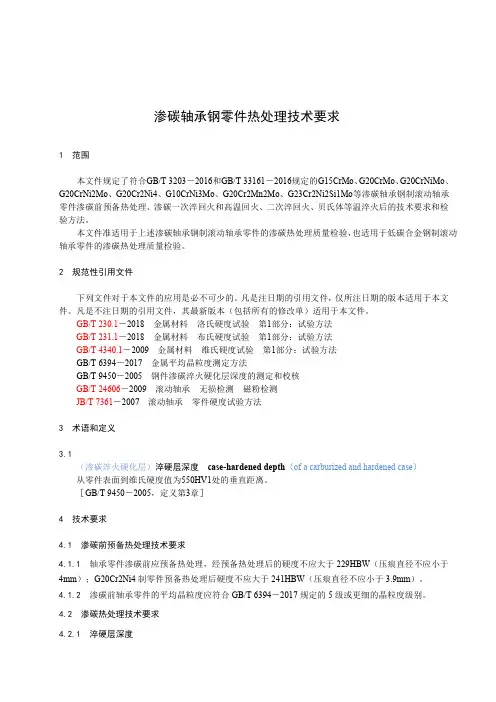

渗碳轴承钢零件热处理技术要求1范围本文件规定了符合GB/T3203-2016和GB/T33161-2016规定的G15CrMo、G20CrMo、G20CrNiMo、G20CrNi2Mo、G20Cr2Ni4、G10CrNi3Mo、G20Cr2Mn2Mo、G23Cr2Ni2Si1Mo等渗碳轴承钢制滚动轴承零件渗碳前预备热处理、渗碳一次淬回火和高温回火、二次淬回火、贝氏体等温淬火后的技术要求和检验方法。

本文件准适用于上述渗碳轴承钢制滚动轴承零件的渗碳热处理质量检验,也适用于低碳合金钢制滚动轴承零件的渗碳热处理质量检验。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T230.1-2018金属材料洛氏硬度试验第1部分:试验方法GB/T231.1-2018金属材料布氏硬度试验第1部分:试验方法GB/T4340.1-2009金属材料维氏硬度试验第1部分:试验方法GB/T6394-2017金属平均晶粒度测定方法GB/T9450-2005钢件渗碳淬火硬化层深度的测定和校核GB/T24606-2009滚动轴承无损检测磁粉检测JB/T7361-2007滚动轴承零件硬度试验方法3术语和定义3.1(渗碳淬火硬化层)淬硬层深度case-hardened depth(of a carburized and hardened case)从零件表面到维氏硬度值为550HV1处的垂直距离。

[GB/T9450-2005,定义第3章]4技术要求4.1渗碳前预备热处理技术要求4.1.1轴承零件渗碳前应预备热处理,经预备热处理后的硬度不应大于229HBW(压痕直径不应小于4mm);G20Cr2Ni4制零件预备热处理后硬度不应大于241HBW(压痕直径不应小于3.9mm)。

4.1.2渗碳前轴承零件的平均晶粒度应符合GB/T6394-2017规定的5级或更细的晶粒度级别。

轴承工艺技术要求轴承工艺技术是指在轴承的生产过程中,需要满足的各项技术要求。

轴承作为机械装置的重要零件,其工艺技术要求关系到产品的质量和寿命。

下面就轴承的工艺技术要求进行详细介绍。

首先,轴承的工艺技术要求对原材料的选择有明确的要求。

轴承的核心是滚动体和内外圈,这些零件需要选用高质量的轴承钢材料进行加工。

在选材过程中需要考虑到材料的硬度、耐磨性、韧性等性能。

特别是滚动体,需要使用高纯度的钢材,以确保轴承的寿命和使用性能。

其次,轴承的加工工艺要求是关键。

轴承的加工过程通常包括热处理、精密加工、配套拆装等环节。

热处理是轴承工艺中的重要一环,主要是通过淬火、回火等工艺,调整材料的组织结构和硬度,提高轴承的强度和耐磨性。

精密加工是指通过磨削、磨床、车床等工艺,对轴承的内外径、孔径和光洁度等进行加工和检测,确保轴承的尺寸精度和形状精度符合标准要求。

配套拆装是指将内外圈和滚动体组装在一起,并通过专用工具进行固定和拆卸,以保证轴承的可靠性和使用寿命。

另外,轴承工艺技术要求还包括润滑和防腐等方面。

轴承在使用过程中需要保持良好的润滑状态,以减少磨损和摩擦,延长使用寿命。

因此,在轴承加工的过程中,需要进行适当的润滑处理,确保轴承内部的润滑油脂能够充分润滑每个滚滚动体。

另外,轴承还需要进行防腐处理,以防止氧化、锈蚀和腐蚀等问题。

最后,轴承工艺技术要求还涉及到质量控制和检测方面。

轴承是高精度的机械零件,对其质量要求非常严格。

因此,在轴承的生产过程中,需要建立严格的质量控制体系,确保每个工序的加工质量符合要求,防止不合格品流入市场。

同时,还需要进行相应的检测,包括尺寸测量、形状测量、硬度测量和负荷试验等。

只有通过严格的检测,才能确保轴承的质量和性能达到标准要求。

综上所述,轴承的工艺技术要求是一个涉及多个方面的复杂过程。

在轴承的生产过程中,需要精心选材、精密加工、合理润滑和严格检测,以确保轴承的质量和性能符合标准要求,提高轴承的使用寿命和可靠性。

轴承钢热处理应注意的几个问题,很专业硬度1.退火硬度:热处理前要检验退火状态零件的硬度及组织。

GCr15:179-207HB(88-94HRB),其他为179-217HB(88-97HRB)。

若硬度不合格(过高、过低或不均匀),都要认真分析原因,可能对淬火产生影响(如,硬度不够,脱碳,过热,椭圆大等)。

2.淬回火硬度:壁厚不大于12mm时,淬火后≥63HRC,回火后60-65HRC;可能会遇到客户提出特殊的硬度要求,如61-64HRC等,但回火后硬度公差范围要大小于3HRC;正常淬火时,硬度值主要取决于回火温度。

3.硬度均匀性:标准规定,同一零件硬度均匀性一般为1HRC;外径大于200mm,不大于400mm时为2HRC;大于400mm时为3HRC.硬度不合格的表现:(1)硬度高:淬火温度高或加热时间长,冷速过快,碳势高(有增碳)。

(2)硬度低:淬火温度低或加热时间短,冷速慢,碳势低(有脱碳),材料脱碳。

(3)硬度不均匀:淬火温度低或加热时间短,冷速慢,材料脱碳,棍棒阴影。

金相组织1.马氏体正常情况下,GCr15的淬火温度为840 ℃左右,一般不超过850℃。

GCr15SiMn的淬火温度为820℃左右,一般不超过835℃。

过高或过低的温度会造成马氏体的过热或欠热。

标准规定马氏体1—5级合格(微型零件1—3级)。

加严为1—4级。

对于壁厚小(一般6-7mm以下)的产品可以1—3级。

马氏体粗细主要与加热温度和加热时间有关。

2.贝氏体贝氏体等温淬火一般使用的材料为GCr15 和GCr18Mo,GCr15钢加工的零件有效厚度多是控制在30mm内,GCr18Mo可以扩展到65mm。

加热温度:不论是GCr15还是GCr18Mo,温度多865~890℃;等温温度:不论是GCr15还是GCr18Mo,其Ms点一般为225℃,等温温度常用235-245℃。

保温时间:一般不应小于4小时。

按JB/T1255标准评定1-3级合格,贝氏体主要与加热温度和加热时间,等温温度及时间有关。

轴承钢的热处理

轴承钢是用于制造轴承零件的一种特殊钢材,具有高强度、高硬度和良好的耐磨性能。

对于工艺,是非常重要的工艺环节,直接影响到轴承零件的性能和使用寿命。

轴承钢的热处理主要包括回火、淬火、正火等工艺。

在制造轴承零件时,必须根据不同的要求和工件的结构,选择适当的热处理工艺。

下面介绍一下轴承钢的热处理工艺及其影响。

回火是热处理工艺的一种,主要是通过加热和保温,使材料内部的应力得以释放,晶粒尺寸适当调整,提高材料的韧性和耐磨性。

回火工艺中,需要根据具体情况选择适当的回火温度和时间,以及冷却方式,以保证材料的性能。

淬火是轴承钢热处理工艺中的一种重要工艺,通过将材料加热至适当的温度后急冷,使其快速冷却,使组织变质,提高硬度和强度。

淬火工艺对材料性能的影响很大,需要根据具体要求选择适当的淬火温度和时间,以及冷却介质。

正火是轴承钢热处理中的另一种重要工艺,通过加热材料至适当的温度后保温,使组织发生调整,提高材料的韧性和强度。

正火工艺也需根据要求选择适当的温度和时间,以及冷却方式。

除了以上几种热处理工艺外,还有一些特殊的热处理方法,如表面强化热处理、渗碳热处理等,这些方法可以进一步提高轴承钢的性能,延长使用寿命。

总的来说,轴承钢的热处理对于提高材料的性能和使用寿命至关重要。

在制造轴承零件时,必须根据具体要求和工件的结构选择适当的热处理工艺,确保材料具有理想的性能,满足使用要求。

同时,在热处理过程中,需要严格控制各项参数,确保热处理效果达到最佳。

只有这样,才能保证轴承钢的质量和可靠性,真正发挥轴承零件的作用。

钢铁零件热处理的技术要求1、设计师对最终热处理的技术要求设计师除了在图样上标注出材料牌号和标准号外,一般零件在技术条件中提出最终热处理硬度要求即可。

重要的齿轮、轴、弹簧、轴承、紧固件不但有最终热处理硬度要求,还应该有不同金相组织的不同级别要求,不需要写出详细的热处理工艺过程。

因此,设计师必须牢固掌握钢铁材料不同化学成分,通过不同方法进行热处理,得到不同组织,体现出不同性能,适用于不同的用途的知识。

表面感应淬火、回火也是最终热处理。

有些化学热处理后要接着淬火和回火,它们的热处理技术要求内容更多。

2、最终热处理和零件的使用性能钢铁零件最终热处理的内容包含各种不同方法和种类的淬火、回火。

经过最终热处理,钢铁零件可以得到性能稳定、综合性能好、硬度低的回火索氏体,弹性极限和屈服强度很高的回火托氏体,坚硬、耐磨的回火马氏体。

零件的强度、硬度、耐磨性、弹性、韧性、疲劳强度等,都可以利用不同淬火方法与不同回火工艺来满足设计师在图样上提出的性能要求。

高强度钢中马氏体的硬度主要决定于马氏体含碳量,而与马氏体中合金元素多少关系不大。

亚共析碳钢,淬火后硬度随含碳量增加而提高,但含碳量过高时,淬火后残留奥氏体增加,淬火后组织为马氏体+残留奥氏体。

当马氏体中w(C)≥0.6%时,硬度增长趋势不明显。

马氏体高硬度、高强度是相变强化(晶体结构从奥氏体的面心立方到马氏体的体心正方)、固溶强化、晶粒细小强化等综合因素的结果。

下图是含碳量对淬火马氏体硬度的影响。

▲含碳量对淬火马氏体硬度的影响(单独加Mn、Ni、Cr、Mo)将钢加热到临界点Ac1或Ac3以上一定温度,保温一定时间,然后以大于临界淬火速度的速度冷却,使过冷奥氏体转变为马氏体或(和)贝氏体组织的热处理工艺称为淬火。

由于淬火应力大,淬火马氏体不稳定,必须通过不同温度回火来消除应力,得到不同稳定组织。

淬火和回火是通过相变强化来提高钢铁零件力学性能的。

相变强化是零件基体最重要的强化手段。

滚动轴承零件表面酸洗检查标准共3页第1页本规程适用于成品零件或磨削工序取样的零件表面烧伤的检验,也适用于热处理后轴承零件表面脱贫碳、软点、裂纹的检验。

1参照标准GB/T 34891-2017 滚动轴承高碳铬轴承钢零件热处理技术条件2 对轴承零件酸洗前的表面要求2.1热处理后取样的轴承零件,酸洗前应经喷砂清除氧化皮及油污。

2.2成品或磨削工序取样的零件应在酸洗前去除油脂和其他赃物。

表面有锈的零件或经过磁力探伤的零件。

酸洗前应当除锈或清除表面的磁铁粉。

2.2.1用布或回丝沾清洗液揩擦轴承零件表面至无可见油污。

清洗液成分洗洁精 2%~5%水余量温度室温3酸洗方法及过程3.1酸洗酸液成分:硝酸:6%~30% (容积比)用于热处理后零件检验软点、裂纹。

硝酸:4.5%~6% (容积比)用于显示表面烧伤。

水:余量酸洗温度:室温酸洗时间:约1min注: 硝酸质量分数65%~68%3.2流动冷水冲洗1min~2min3.3第一次明化成分:氢氧化钠:3%~5%高锰酸钾:4%~6%磷酸三钠:6%~9%滚动轴承零件表面酸洗检查标准共3页第2页水:余量温度:室温时间:10s~20s3.4流动冷水冲洗1min~2min3.5第二次明化成分:盐酸(比重1.19):10%~15%水:余量温度:室温时间:1min~2min注: 盐酸质量分数36%~38%3.6流动冷水冲洗1min~2min3.7中和成分:碳酸钠:4%~6%水:余量温度:室温时间:约1min~2min3.8流动冷水冲洗1min~2min3.9防锈成分:P500A:5%~8%水:余量温度:室温时间:约10s注: 1)零件在各工序槽中均应上下窜动。

2)酸洗槽硝酸浓度,应根据零件酸洗后表面黑暗程度及尺寸消耗量来调整。

3)配置酸洗槽溶液时,应先加水,后将酸液徐徐注入水中,以免发生飞溅。

4)酸洗脱碳的溶液浓度为6%的硝酸。

此时的分辨率较高。

4 酸洗后的检查酸洗后零件表面湿润时,立即在散光灯下肉眼观察。

调心滚子轴承通用技术要求一、轴承材料和热处理技术要求1.1 轴承套圈及滚动体用GCr15、GCr15SiMn轴承钢或其他指定钢材制造,具体应符合图纸要求。

其质量要求应满足GB/T18254标准。

套圈及滚动体材料必须是国内大型正规钢厂生产。

1.2 轴承套圈及滚动体热处理标准按JB/T1255标准执行。

1.3 轴承套圈马氏体淬回火后显微组织应由隐晶、细小结晶马氏体、均匀分布的细小残留碳化物、少量残留奥氏体以及少量的屈氏体组成,淬回火后显微组织要求应符合JB/T1255规定。

1.4产品轴承套圈零件,须经尺寸稳定处理。

二、轴承成品技术要求1、成品轴承尺寸和旋转精度公差应符合GB/T307.1、JB/T10336及本协议相关要求。

2、补充要求2.1 旋转精度和形位公差,P0级产品补充要求按表1执行。

表1 单位:μm2.2、残磁要求见表2 表2超过——30 60 120 250 315 轴承公称外径mm 到30 60 120 250 315 500残磁最大值mT 0.4 0.4 0.6 0.8 0.9 1.0 注:内、外圈及滚子倒角的残磁应注意,在加工完毕后务必控制在要求范围内。

第 1 页共8页3、轴承清洁度清洗防锈后的成品轴承,其清洁度允许的平均每套含污量指标按JB/T7050标准执行。

4、成品轴承旋转灵活性及调心性轴承经退磁清洗后应进行旋转灵活性及调心性检查,旋转过程要求轻快、灵活、平稳,在旋转过程中应无杂声,调心性良好。

5、粗糙度。

轴承套圈的表面粗糙度应符合图纸要求,图纸上没有标注的应满足表3要求。

表3 轴承零件表面粗糙度限值µm表面粗糙度Ra值套圈D或d套圈表面部位—~ 80 80~180 180 ~315 315 ~500 中挡边直径表面0.50 0.50 0.50 0.50内滚道0.20 0.25 0.30 0.40 滚道表面外滚道0.20 0.25 0.30 0.40内圈挡边0.35 0.45 0.50 0.63 内圈内孔表面0.60 0.60 0.80 0.80外圈外圆柱表面0.40 0.40 0.50 0.70套圈端面0.50 0.50 0.60 0.70工作面0.12 0.20 0.28 0.5 滚子球基面0.32 0.32 0.40 0.5非基准面0.32 0.32 0.40 0.5 其他表面 36、轴承装配质量6.1轴承成品零件配套装配后,应旋转灵活平稳,无卡滞、干涉或掉滚子现象。