金属基复合材料的发展现状及展望

- 格式:doc

- 大小:108.00 KB

- 文档页数:10

金属基复合材料的发展现状与应用前景金属基复合材料( M MCs) 问世至今已有30 余年。

M MCs 的耐温性较高, 力学性能( 特别是刚度) 比一般金属的好, 此外它还具有导电性以及在高真空条件下不释放小分子的特点, 克服了树脂基复合材料在航宇领域中使用时存在的缺点, 因此受到航空航天部门的青睐。

然而, 尽管MM Cs 在航天飞机以及其他一些尖端技术中已经获得应用, 但用量很小, 不足以推动其发展。

近年来虽然努力在民用领域寻找机遇, 但终因成本偏高而缺乏与金属等其他传统材料竞争的优势。

因此发展MM Cs 的出路在于寻找降低成本的措施, 同时也要探索能充分发挥其特色的应用领域。

鉴于复合材料的成型工艺占其成本的60% ~ 70% , 所以研究发展高效、省时、低能耗、设备简单、能实现近似无余量成型的工艺方法是当务之急。

1、金属基复合材料制备技术1.1各种制备方法简评MMCs 通常按增强体的形式分类, 如连续纤维增强、短纤维或晶须增强、颗粒增强以及片层叠合等。

由于连续纤维增强的MM Cs 必须先制成复合丝或复合片等先驱体, 工艺复杂而成本高, 因此除了极少量有特殊要求的零件(如航天飞机的结构梁)采用外,目前尚看不到有扩大应用的可能性。

本文着重叙述的是颗粒、短纤维或晶须等非连续增强体的MM Cs, 其中, 颗粒增强的M MCs 已具备批量生产条件, 有良好的发展前景。

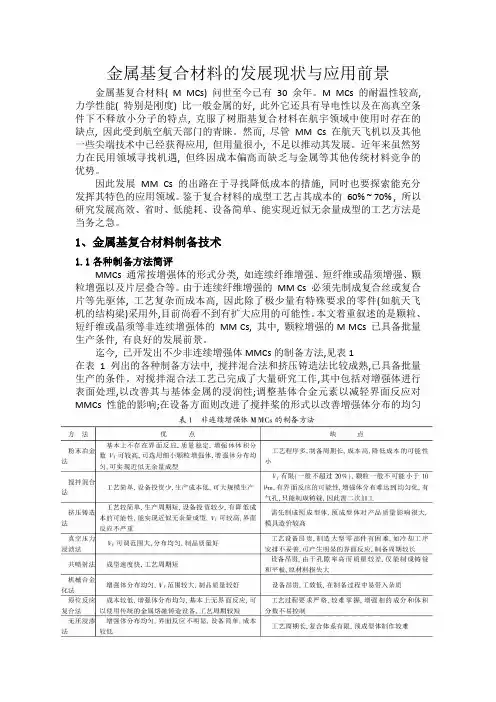

迄今, 已开发出不少非连续增强体MMCs的制备方法,见表1在表 1 列出的各种制备方法中, 搅拌混合法和挤压铸造法比较成熟,已具备批量生产的条件。

对搅拌混合法工艺已完成了大量研究工作,其中包括对增强体进行表面处理,以改善其与基体金属的浸润性;调整基体合金元素以减轻界面反应对MMCs性能的影响;在设备方面则改进了搅拌桨的形式以改善增强体分布的均匀性,此外,研究了增强体的加入机构,为降低气孔率还制作了施加负压的装置;在工艺条件上则研究了搅拌速度和金属熔体温度对混合均匀度和产生气泡的影响。

金属基复合材料现状与存在的问题

金属基复合材料是一种由金属基体和强化相组成的新型材料。

随着科技的发展,金属基复合材料在航空、航天、汽车、电子等领域得到了广泛应用。

然而,金属基复合材料仍存在一些问题:

1. 成本较高。

金属基复合材料制备过程中需要较高的工艺技术和设备,因此成本较高,限制了其在一些领域的应用。

2. 制备工艺复杂。

金属基复合材料的制备过程需要多步骤的加工和处理,且需要高精度的设备和技术,难以实现大规模生产。

3. 与基体材料的匹配性差。

金属基复合材料中强化相和金属基体之间的热膨胀系数不同,容易导致材料的热膨胀性变化,影响其使用效果和寿命。

4. 强化相分散度差。

强化相在金属基复合材料中的分散度对材料的性能有很大影响,但在制备过程中很难实现完美的分散度,导致材料的性能存在差异。

5. 环保性能待提高。

金属基复合材料中常常含有一些有害物质,对环境造成一定污染,需要在制备过程中加强环保意识,减少对环境的影响。

因此,需要进一步研究金属基复合材料的制备工艺和性能优化,以克服存在的问题,推进其在各领域的应用。

- 1 -。

能源领域应用的金属基复合材料全文共四篇示例,供读者参考第一篇示例:随着全球经济的不断发展和人口的不断增加,对于能源的需求也在不断增长。

传统能源资源的开采和利用不仅会对环境造成巨大的破坏,同时也对资源的持续供应构成挑战。

寻找替代能源资源成为了当今的重要课题之一。

能源领域应用的金属基复合材料在节能减排方面发挥了重要作用。

传统的能源装备大多采用传统的金属材料,这些材料在使用过程中容易产生摩擦、磨损等问题,导致能源浪费和环境污染。

而金属基复合材料采用了多种材料的优点,可以大大降低能源装备的能耗,实现能源的高效利用。

使用金属基复合材料制造的涡轮叶片在风力发电机中的应用,不仅可以提高风力发电的效率,减少对传统能源的依赖,同时也可以降低环境污染和二氧化碳排放。

能源领域应用的金属基复合材料在新能源领域中的应用也具有广阔的发展前景。

随着新能源技术的不断创新和发展,太阳能、风能等可再生能源已经成为当今的主要发展方向。

这些能源装备在制造过程中需要具有良好的机械性能和耐久性,金属基复合材料的应用可以满足这一需求。

以太阳能光伏行业为例,金属基复合材料的应用可以大大减轻太阳能电池板的重量,提高光伏电池的效率和寿命,进一步推动太阳能行业的发展。

第二篇示例:金属基复合材料是一种将金属基体与非金属增强相结合的材料,具有金属的高强度、韧性和导电性以及非金属的轻量化、耐腐蚀和高温性能。

在能源领域,金属基复合材料具有广泛的应用前景,可以应用于燃料电池、太阳能电池、风力发电等多个领域,为能源产业的发展带来新的机遇。

金属基复合材料在燃料电池领域具有重要的应用。

燃料电池是一种将化学能转化为电能的装置,而金属基复合材料具有优良的导电性和耐腐蚀性能,可以大大提高燃料电池的性能和稳定性。

通过将金属基复合材料应用于燃料电池的电极和导电板等部件上,不仅可以提高燃料电池的转化效率和电能输出,还可以延长其使用寿命,降低维护成本,推动燃料电池技术的发展。

第三篇示例:能源领域一直是人类社会发展中的重要领域,对于金属基复合材料在能源领域的应用也尤为重要。

金属基复合材料的发展趋势金属基复合材料是一种将金属基体与其他增强材料(如纤维、颗粒等)组合在一起制成的新型材料。

它具有金属材料的优良性能,如高强度、高刚度、耐磨性等,并且能够通过引入增强材料来改善其综合性能。

随着工业技术的发展和应用的不断扩大,金属基复合材料的发展趋势主要表现在以下几个方面:1. 材料的多元化发展:金属基复合材料不仅可以使用不同种类的金属作为基体材料,还可以结合多种不同类型的增强材料,如纤维、颗粒等。

随着技术的进步,人们对于材料的性能要求越来越高,因此金属基复合材料的开发可望得到更大的关注和广泛的应用。

未来,金属基复合材料将进一步向高性能、高温、高强度等方向发展。

2. 制备工艺的改进:金属基复合材料的制备工艺对其性能起着重要的影响。

未来,人们将继续改进金属基复合材料的制备工艺,以提高材料的可塑性、成型性和耐高温性能。

例如,采用先进的热处理工艺、粉末冶金、熔融铸造等方法将有助于制备出更加优质的金属基复合材料。

3. 结构设计的优化:金属基复合材料的性能不仅与材料本身的性能有关,还与其结构设计密切相关。

通过合理的结构设计,可以优化材料的机械性能、热性能和耐腐蚀性能。

未来,人们将通过模拟分析和先进的设计方法,针对不同应用领域开发出更加优化的金属基复合材料结构。

4. 新型增强材料的研究:金属基复合材料在增强材料的选择上有很大的灵活性。

未来,人们将继续寻找新型的增强材料,并研究其与金属基体的相容性和增强效果。

例如,纳米材料、陶瓷颗粒等新型增强材料的引入,将进一步提高金属基复合材料的性能。

5. 应用领域的扩大:金属基复合材料由于其优异的性能,在航空航天、汽车制造、机械制造等领域得到了广泛应用。

未来,随着技术的发展和应用需求的不断增加,金属基复合材料将在更多领域得到应用。

尤其是在新能源、环保、生物医学等领域,金属基复合材料的应用前景将更加广阔。

总之,随着工业技术的不断发展,金属基复合材料将继续取得重大进展。

金属材料的发展和展望一、金属材料的发展过程材料的发展史就是人类社会的发展史,经历了石器、陶器、青铜器、铁器时代。

我们正处于多元材料时代,材料、能源、信息是现代社会的三大支柱。

金属材料是指金属元素或以金属元素为主构成的具有金属特性的材料的统称。

包括纯金属、合金、金属材料金属间化合物和特种金属材料等。

金属材料一直扮演着重要的角色,例如陆、海、空、各类运输工具,桥梁、建筑、机械工具,国防重工业等。

金属材料发展的四个阶段:由公元前4300年用金、铜、铁铸造锻打制作出大马士革刀、日本武士剑等原始钢铁到十九世纪铁桥铁路的修筑建立学科基础,又由十九世纪中金属学、金相学发展到合金相图、位错理论等微观组织理论的发展。

微观理论的深入研究有原子扩散、马氏体相变、位错滑移,原子显微镜、电子显微镜等新仪器的产生又为进一步研究微观组织提供了可能性,随之产生了表面和界面科学。

材料科学研究了材料的核心关系,即结构和性能的关系,制造工艺决定了材料的结构,结构又决定了材料的性能,性能决定了它的用途。

材料科学和技术进入世界科技发展优先领域的第五位。

在面临环境保护、节约能源的情况下,新材料便应运而生。

现代金属材料有铝镁合金等先进结构材料、钛铝合金等高温合金材料、复合材料、超导材料、能源材料、智能材料、磁性材料、纳米材料等。

材料力学性能有强度、弹性、塑性、硬度等,物理性能有电学、磁学、热学、光学性质等。

对材料的研究方向正由力学性能慢慢向物性转变。

金属材料具有高强度、优良的塑性和韧性,耐热、耐寒。

可铸造、锻造、冲压和焊接,还有良好的导电性、导热性和铁磁性,因此是一切工业和现代科学技术中最重要的材料。

二、金属材料的现状金属材料作为人类推动社会发展的重要载体之一,作为原料在人类的生产生活中已经被广泛应用,金属材料作为原料具有以下等特征,金属材料本身具备高弹性的模量,金属材料具有高强度的韧性,金属材料的强度硬度是其他同类原料所无法比拟的,在当代金属材料科学的不断成长下金属材料在所有材料的范畴中占据了非常非常重要的位置,在现实中,最常见的金属材料应用的领域有航天航空以及建筑工程等行业。

高导热金属基复合材料的制备与研究进展摘要:随着电子器件芯片功率的不断提高,对散热材料的热物理性能提出了更高的要求。

将高导热、低膨胀的增强相和高导热的金属进行复合得到的金属基复合材料,能够兼顾高的热导率和可调控的热膨胀系数,是理想的散热材料。

本文对以 Si、 SiCp、金刚石、鳞片石墨为增强相的铜基及铝基复合材料的研究进展进行了总结,并就金属基复合材料目前存在的问题及未来的研究方向进行了展望。

关键词:制备;研究进展;金属复合材料提升相和基体原材料的润滑性对复合材料的热性能有很大影响。

除此之外,基体中加强相的趋向和分布、复合材料的相组成和微观结构也会影响到原材料的导热系数。

为了防止复合材料中加强相分别不匀、趋向不匀等问题造成导热系数降低,在挑选复合材料制备方式时,应充分考虑各种方法的优缺点,并完善相关工艺指标,就可以获得导热系数最理想的金属基复合材料。

现阶段,铜基和铝基复合材料的制备技术大概可以分为固相法和液相法两类。

固相法有热压烧结法、高温高压烧结法和等离子放电烧结法等,液相法有搅拌铸造法和熔渗法等。

一、热压烧结法热压是制备复合材料传统的方式,主要加工工艺是将基体与加强相粉末混合匀称,然后放入磨具中增加工作压力,除气后升温至固相线环境温度下,在空气、真空泵及保护气中致密化,产生复合材料。

热压烧结法是金属基复合材料的重要制备方式,此方法的优势是生产出的复合金属质量稳定,加强相和金属粉占比可调。

可是,缺陷非常明显,烧结必须使用磨具,无法制备外观繁杂、尺寸大的金属基复合材料,且工艺成本高。

Goryuk 研发了电子元件基材使用于SiC/Al复合材料的压合工艺流程之中,通过隔热保温时间与压力对SiC/Al复合材料相对密度和导热系数产生的影响。

通过Goryuk的研究最佳的制备参数为:烧结环境温度700摄氏度、烧结工作压力20 MPa、隔热保温时长1 h、保护气为N2。

选用该加工工艺所得到的复合材料导热系数为240 W m-1K-1。

金属基复合材料的现状与发展趋势金属基复合材料是指将金属作为基体材料,与其他非金属材料(如陶瓷、复合材料纤维等)进行复合制备的材料。

目前,金属基复合材料在诸多领域中得到了广泛的应用,包括航空航天、汽车、电子、建筑等。

金属基复合材料的现状主要体现在以下几个方面:1. 材料种类丰富:金属基复合材料的种类非常多样,包括金属基陶瓷复合材料、金属基纤维复合材料、金属基聚合物复合材料等。

不同种类的金属基复合材料具有不同的特性和应用领域。

2. 性能优良:金属基复合材料具有金属和非金属材料的优势,综合性能较好。

例如,金属基纤维复合材料具有较高的强度和刚度,金属基陶瓷复合材料具有较高的耐磨性和耐高温性能。

3. 制备技术成熟:金属基复合材料的制备技术已经较为成熟,包括热压、热等静压、粉末冶金、特殊金属/陶瓷涂覆等多种制备方法。

这些方法能够制备出具有均匀组织结构和良好性能的金属基复合材料。

未来,金属基复合材料的发展趋势主要包括以下几点:1. 变革材料设计:研究人员将继续探索金属基复合材料的设计、制备和性能调控方法,以实现更好的性能和应用。

例如,通过优化复合材料的界面结构和增加金属间化合物相的形成,进一步提高复合材料的力学性能和耐磨性能。

2. 发展新型金属基复合材料:随着科学技术的不断进步,新型金属基复合材料将不断涌现。

例如,碳纳米管增强金属基复合材料、石墨烯增强金属基复合材料等具有很高研究和应用价值。

3. 应用拓展:金属基复合材料在航空航天、汽车、电子等领域的应用将进一步拓展。

例如,开发具有轻质、高强度和高温耐受性能的复合材料,可用于制造飞机、汽车零件、电子器件等。

金属基复合材料具有广阔的应用前景,并且随着技术的发展和研究的深入,其性能和应用将得到进一步提高和扩展。

金属基复合材料的制备方法及发展现状赵鹏鹏;谭建波【摘要】金属基复合材料具有较高的比强度和比刚度,广泛用于军事、航天等领域,其研究和发展受到了各行各业,尤其是重工业产业的密切关注.介绍了金属基复合材料的研究历史和发展现状,根据基体类型和增强相形态对其进行了分类.常见的金属基复合材料制备方法包括粉末冶金法、铸造凝固成型法(搅拌铸造法和挤压铸造法)、喷射成型法和原位复合法,重点介绍了粉末冶金法和铸造凝固成型法.指出了现阶段金属基复合材料发展需解决成本偏高、工艺复杂、分布不均匀、高温下易发生界面反应及偏聚等问题.%Due to their high specific strength and high specific stiffness,metal matrix composites are widely used inmilitary,spaceflight,etc.,and the research and development of which has been widely concentrated,especially in heavy industry.The research history and development status of metal matrix composites are introduced,andthe classification of metal matrix composites is given according to the types of the matrix and the morphology of the reinforcing phase.The common methods for the preparation of metal matrix composites include powder metallurgy,casting solidification molding (stir casting and squeeze casting),spray forming and in situ compounding.The powder metallurgy method and casting solidification forming method are mainly introduced.The problems that need be solved for the development of metal matrix composites including high cost,complicate craft,uneven distribution,and incident surface reaction and segregation under high temperature are pointed out.【期刊名称】《河北工业科技》【年(卷),期】2017(034)003【总页数】8页(P214-221)【关键词】金属基复合材料;基体类型;增强相;粉末冶金法;挤压铸造【作者】赵鹏鹏;谭建波【作者单位】河北科技大学材料科学与工程学院,河北石家庄 050018;河北省材料近净成形技术重点实验室,河北石家庄050018;河北科技大学材料科学与工程学院,河北石家庄 050018;河北省材料近净成形技术重点实验室,河北石家庄050018【正文语种】中文【中图分类】TG146.4近些年来,由于一些高新技术的兴起,一些传统材料已无法满足多种产业对其比强度、比刚度等性能的要求。

金属基复合材料界面的研究进展及发展趋势周奎(佳木斯大学材料科学与工程学院佳木斯 154007)摘要本文介绍了目前金属基复合材料界面的研究现状,存在的问题及优化的有效途径。

重点阐述了金属基复合材料在各个领域的应用情况。

最后在综述金属基复合材料界面的研究进展与应用现状的基础上,对学者未来研究呈现的趋势进行了简述并对其发展趋势进行了展望。

关键词金属基复合材料界面特性应用发展趋势The research progress of metal matrix composites interface and development trendZHOU Kui(jiamusi university school of materials science and engineering jiamusi 154007) Abstract:Interface of metal matrix composites are introduced in this paper the current research status, existing problems and the effective ways to optimize. Expounds the metal matrix composites and its application in various fields. Finally in this paper the research progress and application of metal matrix composites interface status quo, on the basis of research for scholars in the future the trend of the present carried on the description and its development trend is prospected.Keywords: metal matrix composites application Interface features the development trend1前言金属基复合材料(MMCS)是以金属、合金或金属间化合物为基体,含有增强成分的复合材料。

陶瓷颗粒增强金属基复合材料的制备方法及研究进展1. 引言1.1 陶瓷颗粒增强金属基复合材料的制备方法及研究进展陶瓷颗粒增强金属基复合材料是一种具有高强度、高硬度和耐磨性的新型材料,广泛应用于航空航天、汽车制造、电子设备等领域。

在材料科学领域,研究人员们一直在探索更好的制备方法和性能调控途径,以提高这种复合材料的性能和应用范围。

近年来,众多研究表明,陶瓷颗粒增强金属基复合材料的制备方法对其性能至关重要。

常见的制备方法包括粉末冶金、热等静压、等离子烧结等。

这些方法能够有效控制复合材料的成分比例、颗粒尺寸和分布,从而影响材料的力学性能和耐磨性。

研究人员还通过调控复合材料的组织结构,如晶粒尺寸、晶界分布等,来进一步提高材料的性能。

他们还通过添加不同类型和含量的陶瓷颗粒,实现对复合材料性能的调控,使其更适用于不同工程领域的需求。

陶瓷颗粒增强金属基复合材料的制备方法及研究进展是一个充满挑战和机遇的领域,未来研究将继续探索新的材料合成途径和性能调控方法,推动这一材料在工程领域的广泛应用。

2. 正文2.1 陶瓷颗粒增强金属基复合材料的研究背景陶瓷颗粒增强金属基复合材料是指将陶瓷颗粒与金属基体进行复合,以提高金属材料的性能和功能。

这种复合材料具有优良的力学性能、耐磨、耐腐蚀等特点,因此在航空航天、汽车制造、机械加工等领域有广泛的应用。

陶瓷颗粒在金属基复合材料中起着增强作用,能够有效地阻碍金属晶粒的移动和形变,提高复合材料的强度和硬度。

陶瓷颗粒还可以改变金属基复合材料的热膨胀系数和导热性能,使其更适合特定的工作环境和工作要求。

在过去的几十年中,陶瓷颗粒增强金属基复合材料的研究得到了广泛关注和深入探讨。

通过合理设计和制备工艺,研究者们不断优化复合材料的组织结构,探索不同的性能调控方法,推动了该领域的快速发展。

本文将详细介绍陶瓷颗粒增强金属基复合材料的研究背景,探讨其制备方法、组织结构控制、性能调控等方面的进展,并探讨其在工程领域的应用前景。

金属基复合材料的研究进展与应用前景金属基复合材料是一种具有金属基体和强化相的材料,能够综合发挥金属的优良性能和强化相的增强效果。

近年来,金属基复合材料得到了广泛的研究和应用,其研究进展和应用前景也备受关注。

本文将综述金属基复合材料的研究进展和应用前景。

一、金属基复合材料的研究进展1. 强化相的选择和设计强化相是金属基复合材料中起到增强作用的材料,通常是颗粒、纤维或片状结构。

近年来,随着纳米材料的研究和发展,纳米颗粒和纳米纤维作为强化相的应用逐渐成为研究的热点。

纳米颗粒和纳米纤维具有较大的比表面积和较好的强度,可以显著提高金属基复合材料的力学性能和热学性能。

2. 制备技术的改进金属基复合材料的制备技术对于材料性能具有决定性影响,近年来研究者们在制备技术方面进行了大量的改进。

传统的制备技术包括粉末冶金、熔融法和电化学沉积法等,这些方法能够制备金属基复合材料,但是制备工艺复杂、成本高。

近年来,研究者们开始探索新的制备技术,如激光熔融沉积、电子束熔凝等,这些新的制备技术具有制备精度高和能耗低的优点。

3. 性能测试与评价金属基复合材料的性能测试和评价是研究中的重要环节,目前主要包括力学性能测试、热学性能测试和耐腐蚀性能测试等方面。

力学性能测试包括拉伸性能、硬度、韧性等方面的测试,热学性能测试包括热膨胀系数、导热系数等方面的测试,耐腐蚀性能测试包括盐雾试验、腐蚀电位测试等方面的测试。

通过对金属基复合材料的性能测试和评价,能够了解材料的力学性能和热学性能,为进一步研究和应用提供依据。

二、金属基复合材料的应用前景1. 航空航天领域金属基复合材料具有高强度、高温稳定性和低密度等优点,能够满足航空航天领域对材料高性能的需求。

金属基复合材料在飞机、火箭、导弹等航空航天装备的结构材料中有广泛的应用前景。

例如,金属基复合材料可以用于飞机结构的轻量化设计,提高飞机的燃油效率和载重能力,同时保证结构的强度和刚度。

2. 汽车制造领域汽车制造领域也是金属基复合材料的应用领域之一。

镁锂合金及镁基复合材料市场发展现状引言镁锂合金及镁基复合材料是当前新兴的轻质高性能材料,在航空航天、汽车工业、电子设备、机械制造等领域有广泛应用。

本文将探讨镁锂合金及镁基复合材料市场的发展现状。

市场需求与发展趋势随着全球工业化进程的加快和环保意识的提高,轻质高强材料的需求急剧增长。

相较于传统金属材料,镁锂合金及镁基复合材料具有密度小、强度高、热导率高、耐腐蚀性好等优点,因此在众多领域中具有广阔的市场前景。

在航空航天领域,镁锂合金及镁基复合材料被广泛应用于飞机结构、发动机零部件等关键设备中。

其轻质高强的特性可以显著减轻飞机重量,提高燃油效率,从而降低运营成本。

在汽车工业中,镁锂合金及镁基复合材料可以用于制造车身结构、发动机零部件、底盘等。

随着电动汽车产业的迅速发展,对于轻量化材料的需求也在增加,而镁锂合金及镁基复合材料具有良好的电导率和抗腐蚀性能,因此被广泛应用于电动汽车的制造。

在电子设备领域,随着智能手机、平板电脑等移动终端的普及,对于更轻薄、高性能的材料需求也在增加。

镁锂合金及镁基复合材料因其轻质高强和电磁屏蔽性能,在电子设备的外壳、散热片等方面有广泛应用。

此外,在机械制造、船舶工业、建筑领域等,镁锂合金及镁基复合材料也被广泛应用。

随着新材料技术的不断进步和应用领域的不断拓展,预计镁锂合金及镁基复合材料市场将有更大的发展空间。

市场现状与挑战虽然镁锂合金及镁基复合材料市场具有广阔的前景,但目前仍面临一些挑战。

首先,镁锂合金及镁基复合材料的生产成本相对较高,这主要是因为镁锂合金及镁基复合材料的制备工艺较为复杂,且镁资源的提取与加工工艺较为困难。

因此,如何降低生产成本是当前亟待解决的问题。

其次,镁锂合金及镁基复合材料在可焊接性、耐腐蚀性和可加工性等方面存在一定的局限性。

这些问题不仅困扰着材料制造商,也制约了其应用范围的扩大。

最后,镁作为一种化学活性金属,在氧化、腐蚀等方面具有一定的缺陷。

因此,在存储、加工和运输等环节需要采取相应的防护措施,以确保材料的质量和安全性。

复合材料发展现状分析复合材料指将多种材料通过特殊工艺和制造方法复合而成的新型材料。

本文首先对复合材料进行概述,然后对树脂基复合材料、金属基复合材料、陶瓷基复合材料的发展现状进行分析,并对其发展趋势展开讨论。

标签:复合材料;发展现状;发展趋势;陶瓷基引言:《国家“十二五”科学和技术发展规划》为我国科技发展提出明确目标:到2020年,自主创新能力要得到显著提高,用科技促进经济社会发展和保障国家安全,取得能够对世界产生影响的科学技术成果。

特别是在信息、生物、材料和航天等领域达到世界先进水平。

复合材料作为新型材料中的重要部分,在我国的发展现状及发展趋势有待研究。

1 复合材料概述复合材料是由两种及两种以上性质不同的物质复合而成的多相固体材料。

材料主要分为金属材料、无机非金属材料和高分子材料。

其中密度最大的是金属材料,化学性质稳定,脆性最大的是无机非金属材料,高分子材料易老化不耐高温。

随着我国科技水平的快速提高,对材料提出了“高强度、高模量、耐高温、低密度”的要求,普通材料的性能已满足不了科技时代的要求,因此由多种材料复合而成的高性能复合材料被迅速推广。

复合材料按照基体材料种类被分为树脂基复合材料、金属基复合材料及陶瓷基复合材料;按照增强形态被分为纤维增强复合材料、颗粒增强复合材料及层状增强复合材料;按照增强形态复合而成的复合材料具有高强度、高模量、耐高温及断裂安全系数高等特性。

2 复合材料发展现状分析2.1树脂基复合材料发展2.1.1发展现状树脂基复合材料除了高强度、高模量的特点,还具有非常高的可设计性,问世至今已经成为一项重要的技术产业。

树脂基复合材料主要应用于武器装备制造业,对武器装备的轻量化、微型化和提高武器性能起到重要作用。

由于树脂基复合材料密度较低,也在航空航天工业领域被广泛应用,能够降低飞机近30%自重。

据统计,树脂基复合材料制品共有40000多种,截止2017年,全世界树脂基复合材料产量近千万吨。

2004年第5期铸造设备研究2004年 10月RESE ARCH ST UDIES ON FOUNDRY E QUIP ME NTOct 12004 №5收稿日期:2004-06-10作者简介:宋伟(1957-),男,工程师,主要从事实验室工作。

・专题论述・金属基复合材料的发展与应用宋 伟(太原理工大学,山西太原 030024) 摘 要:介绍了金属基复合材料的研究及发展历程,以及国内外的研究进展情况,例举了一些不同制备工艺的金属基复合材料的力学性能和金属基复合材料在各方面的应用。

关键词:金属基复合材料;进展;性能;应用 中图分类号: T B331 文献标识码:A 文章编号:1004-6178(2004)05-0048-03Development and Application of Metal Matrix CompositesSONG Wei(Taiyuan Univer sity o f Technology ,Shanxi Taiyuan 030024,China ) Abstract :This paper introduces the research and development of metal matrix com posites in the w orld ,and discusses the mechanical prop 2erties of metal matrix com positei and thire application. K ey w ords :metal matrix com posite ,development ,property ,application1 复合材料的发展复合材料(C om posites )是将两种或两种以上性质截然不同的材料,加以优化组合后,所得到的一种新的材料。

复合材料的发展已经历了从自然材料到人工材料、从简单结构材料到复杂结构功能材料的各个阶段,而逐渐进入更高、更精、更快的发展阶段,它将与航天、能源、信息、生物等技术结合起来,带动高科技进入崭新的、高速的发展阶段。

《复合材料》课程论文任课教师曹鹏军题目:金属基复合材料的发展现状及展望班级: 金属材料工程学号: 2010444174姓名: 耿坤峰成绩:评语: ________________________________ __________________________________________________________________金属基复合材料的发展现状及展望耿坤峰(重庆科技学院冶金与材料工程院系401331)摘要:金属基复合材料【1】是以金属或合金为基体,并以纤维、晶须、颗粒等为增强体的复合材料。

其特点在力学方面为横向及剪切强度较高,韧性及疲劳等综合力学性能较好,同时还具有导热、导电、耐磨、热膨胀系数小、阻尼性好、不吸湿、不老化和无污染等优点。

介绍了金属基复合材料的研究及应用现状。

介绍了金属基复合材料的分类、性能特点,并总结了其主要应用。

对于大批量生产的复合材料来讲,轧制方法复合具有比其它方法有更多的适用性和经济性。

关键词:金属基复合材料;分类;性能;制备工艺;发展趋势;应用1前言随着现代科学技术和现代工业的发展,单一的金属或合金已很难完全满足其对材料综合性能的要求,因而近年来新型复合材料【2】受到世界各国的普遍重视。

自20世纪80年代以来,美国每年耗资10亿美元专门用于研究开发新材料,其重点之一就是金属复合材料。

目前美国复合材料的研制和生产居世界领先的地位。

金属复合材料是利用复合技术使两种或两种以上物理、化学、力学性能不同的金属材料结合成一体制备的。

金属复合材料在保持母材金属特性的同时还具有“相补效应”可以弥补各自的不足,经过恰当的组合从而获得优异的综合性能。

复合材料的力学性能和功能,可以根据实际需要,通过适当选材和优化设计来获得。

复合材料广泛应用于航空、航天、汽车、运输、桥梁、民用建筑、体育设施及国防建设等诸多领域。

现代科学技术对现代新型材料的强韧性,导电、导热性,耐高温性,耐磨性等性能都提出了越来越高的要求。

与传统的金属材料相比,金属基复合材料具有较高的比强度与比刚度,而与高分子基复合材料相比,它又具有优良的导电性而耐热性,与陶瓷材料相比,它又具有较高的韧性和较高的抗冲击性能。

这些优良的性能决定了它从诞生之日起就成了新材料家庭中的重要一员。

2金属基复合材料的发展历史金属基复合材料(MMC)【3】是多功能复合材料的一种。

它是一类以金属或合金为基体,以金属或非金属线、丝、纤维、晶须或颗粒状组分为增强相的非均质混合物,其共同点是具有连续的金属基体。

金属基复合材料有着悠久的历史,在土耳其发现的公元前7000年的铜锥子,在制造过程中经过反复锤打与拓平,非金属夹杂物被拉长,从而产生类似纤维增强的效果。

近代金属基复合材料的研究始于1924年Schmit关于铝Π氧化铝粉末烧结的研究工作。

在30年代,又出现了沉淀强化理论,并在以后的几十年中得到了很快的发展。

到60年代,金属基复合材料已经发展成为复合材料的一个新的分支。

到80年代初,日本丰田公司首次将陶瓷纤维增强铝基复合材料用于制造柴油发动机活塞,从此金属基复合材料的研制与开发工作得到了异乎寻常的发展。

土耳其的S.Eroglu等人用等离子喷涂技术制得了NiCr2Al/MgO2ZrO2功能梯度涂层。

目前,尽管在制造成本和工艺上存在很大的问题,但金属基复合材料已经引起有关部门的高度重视,特别是航空航天部门推进系统使用的材料,其性能已经达到了极限。

因此,研制工作温度更高、比刚度和比强度大幅度增加的金属基复合材料,已经成为发展高性能结构材料的一个重要方向。

90年代后期,由于电子产品发展迅速,要求同时具有高热传导能力和低膨胀特性的电子元件构造装配材料的量迅速增加,于是低膨胀、高强化与高热传导的金属基体合理匹配的金属基复合材料备受重视;同时也需要强度高,耐电弧冲蚀,导电率高的电接触用复合材料。

复合材料已经成为当代材料领域中一个重要发展方向,地位越来越重要。

到20世纪90年代初,先进复合材料的世界总产量已经达到300万吨,在许多领域特别是航空航天领域显示了极其重要的地位。

西方国家把先进复合材料列为战略材料,列入为数有限的国家重点研究和发展项目,列入不准许输出的新材料。

3金属基复合材料的分类和性能金属基复合材料【4】除力学性能优异外,还具有某些特殊性能和良好的综合性能,应用范围广泛。

依据基体合金的种类可分为:轻金属基复合材料、高熔点金属基复合材料、金属间化合物基复合材料。

按增强相形态的不同可划分为:连续纤维增强金属基复合材料、短纤维增强金属基复合材料、晶须增强金属基复合材料、颗粒增强金属基复合材料、混杂增强金属复合材料。

以下从基体、增强体以及复合材料的性能应用等方面,分别予以评述。

3.1合金基体复合材料性能铝、镁、钛、铜合金及金属间化合物合金是目前应用广泛、发展迅速的轻金属合金。

用其制成的各种高比强度、高比模量的轻型结构件广泛地应用于航天、航空和汽车工业等领域。

铝基复合材料具有轻质、高强、高韧性、导热性较好的性能特点,且铝基复合材料适用的制备方法多,易于塑性加工,制造成本低。

与铝基复合材料相比,镁基复合材料最大的优点是质量更轻,多用于航天、空间等对构件质量有严格要求的高技术领域。

铜的导电性、导热性和塑性在金属中名列前茅,属于廉价金属,但在铜中加入增强体可提高其强度、刚度、耐热性和降低热膨胀系数,所以铜基复合材料有良好的导热性可有效地传热散热,能减少构件受热后产生的温度梯度,主要用于电力工业和半导体工业。

铝基复合材料在温度高于300℃后,其强度迅速下降,极限工作温度约350℃,相比之下,钛基复合材料比铝基复合材料有更高的耐热性,但成本明显高于铝基复合材料,因此,钛基复合材料应用领域主要集中于飞行器及发动机的耐热零部件。

3.2增强体金属基复合材料金属基复合材料的增强体是一些不同几何形状的金属或非金属材料。

目前,其增强相已有很多,重要的有氧化铝纤维、硼纤维、石墨(碳)纤维、SiC纤维晶须;颗粒型的有SiC、碳化硼、图化钛等;丝状的有钨、铍、硼、钢等。

金属基复合材料按其增强材料的几何形态可划分为以下几类。

3.2.1连续纤维增强金属基复合材料。

纤维增强金属基复合材料【5】是利用无机纤维(或晶须)及金属细线等增强金属得到质量轻且强度高的材料,纤维直径从3~150μm(晶须直径小于1μm),纵横比(长度/直径)在102以上。

3.2.2短纤维增强金属基复合材料。

作为金属基复合材料增强体的短纤可分为天然纤维制品和短切纤维。

天然纤维主要是一些植物纤维和菌类纤维索等,长度一般为35~150mm;短切纤维一般是由连续纤维(长纤维)切割而成长度1~50mm,用于金属基复合材料短纤维增强体的材料主要有Saffil-Al2O3、Al2O3-SiO2、SiC等。

3.2.3晶须增强金属基复合材料。

晶须是指在特定条件下以单晶的形式生长而成的一种高纯度纤维,其原子排列高度有序,几乎不含晶界位错等晶体结构缺陷,有异乎寻常的力学性能。

作为金属基复合材料的增强体使用的晶须使用做多、性能较好的是SiC、SiN4晶须,成本最低的是Al2O3·B2O3晶须。

3.2.4颗粒增强金属基复合材料。

颗粒增强金属基复合材料是利用颗粒自身的强度,其基体起着把颗粒组合在一起的作用,颗粒平焊接材料均直径在1μm以上,强化相的容积比可达90%。

常用作金属基复合材料增强体的颗粒主要有:SiC、Al2O3、TiC、TiB2、NiAl、Si3N4等陶瓷颗粒,以及石墨颗粒、甚至金属颗粒。

3.2.5混杂增强金属复合材料。

对上述四种单一的增强形式进行有机的组合就形成了混杂增强。

增强体的混杂组合可分为三种:颗粒-短纤维(或晶须)、连续纤维-颗粒、连续纤维-连续纤维。

在短纤维或晶须的预制件中,易出现增强的粘结、团聚现象,颗粒的混入可以解决这一问题。

4金属基复合材料制备工艺方法由于金属材料熔点较高,同时不少金属对增强体表面润湿性很差加上金属原子在高温状态下很活泼,易与多种增强体发生反应,所以金属基复合材料【6】的复合工艺比较复杂和困难,这也是金属基复合材料的发展受到制约的主要原因。

4.1粉末冶金复合法粉末冶金复合法基本原理与常规的粉末冶金法相同,包括烧结成形法,烧结制坯加塑法加成形法等适合于分散强化型复合材料(颗粒强化或纤维强化型复合材料)的制备与成型。

该方法在铝基复台材料的制备方面应用较广,但其主要缺点是基体金属与强化颗粒的组合受限制。

4.2铸造凝固成型法铸造凝固成型法是在基体金属处于熔融状态下进行复合。

主要方法有搅拌铸造法、液相渗和法和共喷射沉积法等。

铸造凝固成型铸造复合材料具有工艺简单化、制品质量好等特点,工业应用较广泛。

4.2.1原生铸造复合法原生铸造复合法(也称液相接触反应合成技术Liquid Contact Reaction:LCR)是将生产强化颗粒的原料加到熔融基体金属中,利用高温下的化学反应强化相,然后通过浇铸成形。

4.2.2搅拌铸造法搅拌铸造法也称掺和铸造法,是在熔化金属中加人陶瓷颗粒,经均匀搅拌后浇入铸摸中获得制品或二次加工坯料,此法易于实现能大批量生产,成本较低。

该方法在铝基复合材料的制备方面应用较广,但其主要缺点是基体金属与强化颗粒的组合受限制。

4.2.3半固态复合铸造法半固态复合铸造法是从半固态铸造法发展而来的。

通常金属凝固时,初生晶以枝晶方式长大,固相率达0.2%左右时枝晶就形成连续网络骨架,失去宏观流动性。

4.2.4含浸凝固法含浸凝固法是一种将预先制备的含有较高孔隙率的强化相成形体含浸于熔融基体金属之中,让基体金属浸透预成型体后,使其凝固以制备复合材料的方法。

有加压含浸和非加压含浸两种方法。

含浸法适合于强化相与熔融基体金属之间润湿性很差的复合材料的制备。

4.2.5离心铸造法广泛应用于空心件铸造成形的离心铸造法,可以通过两次铸造成型法成形双金属层状复合材料,此方法简单,具有成本低、铸件致密度高等优点,但是界面质量不易控制,难以形成连续长尺寸的复合材料。

4.2.6加压凝固铸造法该方法是将金属液浇注铸型后,加压使金属液在压力下凝固。

金属从液态到凝固均处于高压下,故能充分浸渗,补缩并防止产生气孔得到致密铸件。

铸、锻相结合的方法叉称挤压铸造、液态模锻、锻铸法等。

此法最适合复杂的异型MMCs。

4.3 喷射成形法喷射成形叉称喷射沉积(Spray Forming),是用惰性气体将金属雾化成微小的液滴,并使之向一定方向喷射,在喷射途中与另一路由惰性气体送出的增强微细颗粒会合,共同喷射沉积在有水冷衬底的平台上,凝固成复合材料。

4.4 叠层复合法叠层复合法是先将不同金属板用扩散结合方法复合,然后采用离子溅射或分子束外延方法交替地将不同金属或金属与陶瓷薄层叠合在一起构成金属基复合材料。