精馏操作型问题的讨论

- 格式:pdf

- 大小:113.28 KB

- 文档页数:3

精馏操作常见问题案例分享及分析精馏塔操作中常见4大问题液泛在精馏操作中,下层塔板上的液体涌至上层塔板,液泛是塔内液体过量的积聚,使液体无法从塔顶向塔底流动,塔的正常操作遭到破坏,这种现象叫做液泛。

1喷射夹带液泛夹带由液体的喷射作用引起,如果蒸汽速度过大,将产生大量雾沫夹带,液体积聚在上层塔板而不是逐板下流。

一般发生在液相负荷较小区域,汽液接触呈喷射状态。

2泡沫夹带液泛在较大液相负荷区,两相接触为泡沫状态。

随汽速增大,板上泡沫层高度增加,夹带量增加。

当汽速达某一液泛速度时,泡沫层面接近上层塔板,夹带急剧增大,引起上层塔板液体积聚,产生液泛。

这种液泛一般只在较小板间距(小于375mm~450mm)时发生,板间距大时,将转变为喷射夹带液泛。

3.降液管满溢液泛由于汽流穿过塔板和板上液层造成的压降,以及液体流经降液管的压降,使得降液管中液面高出板上的液面,又因停留在降液管中的是汽液混合物,液面升得更高。

随汽流增大产生的压降也随之增大;随液流增大,板上液层加厚,将夜光阻力增加,两者均使得降液管中液面上升。

当此液面升到超过上层塔板的溢流堰高度时,液体不在经降液管逐板下流,而是液流倒灌,产生了降液满溢液泛。

4.降液阻塞液泛测量压降是主要的判断液泛主要手段,对塔中汽液相负荷的各段分别测量压降能更灵敏上的判断液泛的发生和发生部位,由于液泛造成塔体中积液,压降随之增大。

液泛现象的判断压降过大或急剧升高测量压降是主要的判断液泛主要手段,对塔中汽液相负荷的各段分别测量压降能更灵敏上的判断液泛的发生和发生部位,由于液泛造成塔体中积液,压降随之增大。

塔底液位下降和波动由于塔中某部位,尤其在进料口下面的部位发生液泛,液体不能畅通溢流,而再沸汽化仍然继续,必然导致塔底液位下降。

如果操作汽速仅略微超过液泛汽速,靠控制系统作用使汽速在泛点上下波动,随之塔中时而积液,时而像塔底排液,塔底液位也随之波动,如果液泛部位接近塔底,这一液泛征兆比较明显;相反,如出现在塔上部,且在进料口之上,这一征兆不太明显有较大的滞后。

精馏塔操作过程中常见问题1,液泛?在精馏操作中,下层塔板上的液体涌至上层塔板,破坏了塔的正常操作,这种现象叫做液泛。

液泛形成的原因,主要是由于塔内上升蒸汽的速度过大,超过了最大允许速度所造成的。

另外在精馏操作中,也常常遇到液体负荷太大,使溢流管内液面上升,以至上下塔板的液体连在一起,破坏了塔的正常操作的现象,这也是液泛的一种形式。

以上两种现象都属于液泛,但引起的原因是不一样的。

2,雾沫夹带?雾沫夹带是指气体自下层塔板带至上层塔板的液体雾滴。

在传质过程中,大量雾沫夹带会使不应该上到塔顶的重组分带到产品中,从而降低产品的质量,同时会降低传质过程中的浓度差,只是塔板效率下降。

对于给定的塔来说,最大允许的雾沫夹带量就限定了气体的上升速度。

影响雾沫夹带量的因素很多,诸如塔板间距、空塔速度、堰高、液流速度及物料的物理化学性质等。

同时还必须指出:雾沫夹带量与捕集装置的结构也有很大的关系。

虽然影响雾沫夹带量的因素很多,但最主要的影响因素是空塔速度和两块塔板之间的气液分离空间。

对于固定的塔来说,雾沫夹带量主要随空塔速度的增大而增大。

但是,如果增大塔板间的距离,扩大分离空间,则相应提高空塔速度。

3,液体泄漏?俗称漏液,塔板上的液体从上升气体通道倒流入下层塔板的现象叫泄漏。

在精馏操作中,如上升气体所具有的能量不足以穿过塔板上的液层,甚至低于液层所具有的位能,这时就会托不住液体而产生泄漏。

空塔速度越低,泄漏越严重。

其结果是使一部分液体在塔板上没有和上升气体接触就流到下层塔板,不应留在液体中的低沸点组分没有蒸出去,致使塔板效率下降。

因此,塔板的适宜操作的最低空塔速度是由液体泄漏量所限制的,正常操作中要求塔板的泄漏量不得大于塔板上液体量的10%。

泄漏量的大小,亦是评价塔板性能的特性之一。

筛板、浮阀塔板和舌形塔板在塔内上升气速度小的情况下比较容易产生泄漏。

4,返混现象?在有降液管的塔板上,液体横过塔板与气体呈错流状态,液体中易挥发组分的浓度降沿着流动的方向逐渐下降。

精馏塔操作中常见的几大问题前言精馏技术广泛应用于各类化学品的生产中,而精馏塔在化工厂也是较为常见的装置之一。

而在实际操作中,大家都会遇到这样那样的问题,今天小七就给大家总结总结精馏操作中常见的几种问题,看看你也有遇到过吗?以后再遇到问题,可参考小七给的方法呦~~1精馏操作中怎样调节塔的压力?影响塔压变化的因素是什么?任何一个精馏塔的操作,都应把塔压控制在规定的指标内,以相应地调节其它参数。

塔压波动过大,就会破坏全塔的物料平衡和气液平衡,使产品达不到所要求的质量。

所以,许多精馏塔都有其具体的措施,确保塔压稳定在适宜范围内。

对于加压塔的塔压,主要有以下两种调节方法:1. 塔顶冷凝器为分凝器时,塔压一般是靠气相采出量来调节的。

在其它条件不变的情况下,气相采出量增大,塔压下降;气相采出量减小,塔压上升。

2. 塔顶冷凝器为全凝器时,塔压多是靠冷剂量的大小来调节,即相当于调节回流液温度。

在其它条件不变的前提下,加大冷剂量,则回流液的温度降低,塔压降低;若减少冷剂量,回流液温度上升,塔压上升。

对于减压精馏塔的压力控制,主要有以下两种方法:1. 当塔的真空借助于喷射泵获得时,可以用调节塔顶冷凝器之冷剂量或冷剂温度从而改变尾气量的方法来调节塔的真空度。

当被分离的物料允许与空气接触时,在此控制方案中,蒸汽喷射泵在最大的能力下工作,调节阀装在通大气的管线上,用调节阀开度的大小,调节系统的尾气抽气量,从而达到调节塔的真空度的目的。

2. 当采用电动真空泵抽真空时,调节阀装在真空泵的回流管线上,用调节阀开度的大小来调节系统的尾气抽出量,从而调节塔的真空度。

对于常压塔的压力控制,主要有以下三种方法:1. 对塔顶压力在稳定性要求不高的情况下,无需安装压力控制系统,应当在精馏设备(冷凝器或回流罐)上设置一个通大气的管道,以保证塔内压力接近于大气压。

2. 对塔顶压力的稳定性要求较高或被分离的物料不能和空气接触时,塔顶压力的控制可采用加压塔塔压的控制方法。

-精馏塔操作常见问题------------------------------------------作者xxxx------------------------------------------日期xxxx1。

精馏塔操作及自动控制系统的改进问:蒸汽压力突然变化时,将直接影响塔釜难挥发组分的蒸发量,使当时塔内热量存在不平衡,导致气-液不平衡,为此如何将塔釜热量根据蒸汽进料量自动调节达到相对稳定,从而保证塔内热量平衡是问题的关键。

在生产过程中,各精馏塔设备已确定,塔釜蒸发量与气体流速成正比关系,而流速与塔压差也成正比关系,所以控制好塔顶、塔釜压力就能保证一定的蒸发量,而在操作中,塔顶压力可通过塔顶压力调节系统进行稳定调节或大部分为常压塔,为此,稳定塔釜压力就特别重要。

于是在蒸汽进料量不变情况下,我们对蒸汽压力变化情况与塔釜压力的变化进行对比,发现两者成正比关系,而且滞后时间极小。

于是将蒸汽进料量与塔釜压力进行串级操作,将塔釜压力信号传递给蒸汽流量调节阀,蒸汽流量调节阀根据塔釜压力进行自动调节,通过蒸汽进料量自动增大或减少,确保塔釜压力稳定,从而保证了精馏操作不受外界蒸汽波动的影响。

我们在讨论精馏塔的控制方式,主要分析的是工艺系统对塔的影响,公用工程几乎不对内部有制约。

实际上也是如此。

举例分析:蒸汽系统的压力突然变化的系数要远远小于一个精馏塔内部压力变化的系数,也就是说蒸汽系统的压力对比塔压是更趋于稳定;基于这个原因塔压的控制才可以串级控制再沸器的进入蒸汽流量。

如果发现蒸汽系统的压力发生了变化,塔压基本没法和加热蒸汽流量串控了。

ﻫ第二塔的压差基本只是一个参考数据,一般不对塔压差进行控制。

尽管塔压差过高我们要采取一定的措施。

DCS/SCS/APC等技术伴随着大容量的工业电脑的应用,投入成本逐渐下降,精馏塔的高级智能控制也成为可能,比如APC/SCS等技术,精馏产品纯度也得到保证。

可是这些系统其实很脆弱,由于影响这些先进控制的外来因素的影响,DCS操作工随时都可能摘除这些控制,回到DCS的水平,进行人工干预。

精馏塔操作中常见的几大问题与控制办法精馏技术广泛应用于各类化学品的生产中,而精馏塔在化工厂也是较为常见的装置之一。

而在实际操作中,大家都会遇到各种各样问题,现与大家分享一下精馏操作中常见的几种问题与控制办法。

1精馏操作中怎样调节塔的压力?影响塔压变化的因素是什么?任何一个精馏塔的操作,都应把塔压控制在规定的指标内,以相应地调节其它参数。

塔压波动过大,就会破坏全塔的物料平衡和气液平衡,使产品达不到所要求的质量。

所以,许多精馏塔都有其具体的措施,确保塔压稳定在适宜范围内。

对于加压塔的塔压,主要有以下两种调节方法:1. 塔顶冷凝器为分凝器时,塔压一般是靠气相采出量来调节的。

在其它条件不变的情况下,气相采出量增大,塔压下降;气相采出量减小,塔压上升。

2. 塔顶冷凝器为全凝器时,塔压多是靠冷剂量的大小来调节,即相当于调节回流液温度。

在其它条件不变的前提下,加大冷剂量,则回流液的温度降低,塔压降低;若减少冷剂量,回流液温度上升,塔压上升。

对于减压精馏塔的压力控制,主要有以下两种方法:1. 当塔的真空借助于喷射泵获得时,可以用调节塔顶冷凝器之冷剂量或冷剂温度从而改变尾气量的方法来调节塔的真空度。

当被分离的物料允许与空气接触时,在此控制方案中,蒸汽喷射泵在最大的能力下工作,调节阀装在通大气的管线上,用调节阀开度的大小,调节系统的尾气抽气量,从而达到调节塔的真空度的目的。

2. 当采用电动真空泵抽真空时,调节阀装在真空泵的回流管线上,用调节阀开度的大小来调节系统的尾气抽出量,从而调节塔的真空度。

对于常压塔的压力控制,主要有以下三种方法:1. 对塔顶压力在稳定性要求不高的情况下,无需安装压力控制系统,应当在精馏设备(冷凝器或回流罐)上设置一个通大气的管道,以保证塔内压力接近于大气压。

2. 对塔顶压力的稳定性要求较高或被分离的物料不能和空气接触时,塔顶压力的控制可采用加压塔塔压的控制方法。

3. 用调节塔釜加热蒸汽量的方法来调节塔釜的气相压力。

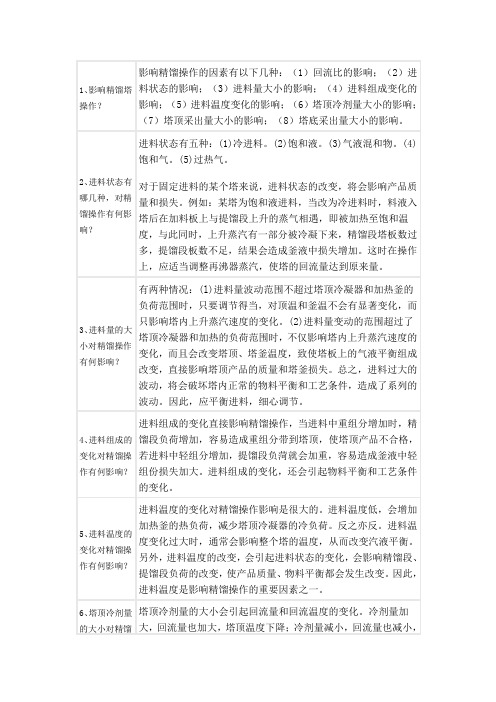

1、影响精馏塔操作的因素有哪些?影响精馏操作的因素有以下几种:(1)回流比的影响;(2)进料状态的影响;(3)进料量大小的影响;(4)进料组成变化的影响;(5)进料温度变化的影响;(6)塔顶冷剂量大小的影响;(7)塔顶采出量大小的影响;(8)塔底采出量大小的影响。

2、进料状态有哪几种,对精馏操作有何影响?进料状态有五种:(1)冷进料。

(2)饱和液。

(3)气液混和物。

(4)饱和气。

(5)过热气。

对于固定进料的某个塔来说,进料状态的改变,将会影响产品质量和损失。

例如:某塔为饱和液进料,当改为冷进料时,料液入塔后在加料板上与提馏段上升的蒸气相遇,即被加热至饱和温度,与此同时,上升蒸汽有一部分被冷凝下来,精馏段塔板数过多,提馏段板数不足,结果会造成釜液中损失增加。

这时在操作上,应适当调整再沸器蒸汽,使塔的回流量达到原来量。

3、进料量的大小对精馏操作有何影响?有两种情况:(l)进料量波动范围不超过塔顶冷凝器和加热釜的负荷范围时,只要调节得当,对顶温和釜温不会有显著变化,而只影响塔内上升蒸汽速度的变化。

(2)进料量变动的范围超过了塔顶冷凝器和加热的负荷范围时,不仅影响塔内上升蒸汽速度的变化,而且会改变塔顶、塔釜温度,致使塔板上的气液平衡组成改变,直接影响塔顶产品的质量和塔釜损失。

总之,进料过大的波动,将会破坏塔内正常的物料平衡和工艺条件,造成了系列的波动。

因此,应平衡进料,细心调节。

4、进料组成的变化对精馏操作有何影响?进料组成的变化直接影响精馏操作,当进料中重组分增加时,精馏段负荷增加,容易造成重组分带到塔顶,使塔顶产品不合格,若进料中轻组分增加,提馏段负菏就会加重,容易造成釜液中轻组份损失加大。

进料组成的变化,还会引起物料平衡和工艺条件的变化。

10、什么是减压精馏?塔顶压力低于大气压的精馏操作过程,叫减压精馏。

减压精馏通常分离沸点较高的混合物或高温下易聚合的混合物。

如乙苯、苯乙烯分离,二乙苯、三乙苯、四乙苯以及沸点更高组份分离都采用减压分离。

对精馏操作关键技术问题的探讨作者:邵向策王博来源:《商品与质量·消费视点》2013年第12期摘要:精馏操作是化工行业生产中重要的操作单元,由于自身存在很高的能耗,同时也具备节能效应而备受化工行业的关注。

在市场产品生产过程中降低生产能耗是降低成本提高市场竞争力的关键,精馏的操作过程就具备节能的效果。

关键词:精馏;节能;发展趋势煤化工等化工生产中重要的分离操作单元就是精馏。

大多数的融合液体的分离都是利用精馏来操作的,正是由于这种特殊的分离过程,在节能技术和节能的环节上应用与工业生产是非常有需要的,这种分离过程每年需要消耗大量的能源,因此如何优化和节能具有重要的现实意义。

一、精馏的操作和影响因素1.精馏的工作原理(1)、在大部分的工艺操作和设备上,精馏塔的操作形式是最常见的。

它的工作过程是将精馏以一种塔式的结构来完成实际操作的,操作方式分为连续精馏塔和间歇精馏塔。

利用蒸汽的上升形态从塔底进入与塔口不断下降的液体发生接触,通过气相中的高低沸点来达到分离的目的。

在塔里面发生的化合反应,一部分的液体返回入精馏塔中,其中一部分则被取出。

(2)、精馏过程在化学工业中能量的消耗是最大的,数据表明了这一说法,这种精馏的分离过程的能源消耗占整个化学工业的 40%,其中 95%是蒸馏消耗。

美国工业精馏过程的能耗几乎占了全国能耗的 3%,所以在这种高能耗的操作过程中,节能技术以及所操作带来的影响都是实际生产条件下需要得到解决的。

2.精馏塔影响的因素(1)只有在一定的塔压下才能进行实际的操作,所以一般情况下,精馏要保持在一个恒定的压力之下。

操作过程中压力的改变,将会使在不同的塔板上的气液成分发生改变,压力的变化会影响气相中轻组分的浓度。

总的来说压力的增高和降低对精馏塔中的分离浓度有很大的影响。

(2)进料量的大小也是影响因素的一方面。

进料量不能超出塔顶冷凝器和加热釜的承受范围。

同时进料组成如果发生改变,就会影响精馏的操作过程,当进料的组成成分发生改变时,就会导致塔顶产品的不合格。

2008年第5期(总第103期)[作者简介]赵毅(19552),男,讲师,博士;吴雪梅(19712),女,讲师,博士;潘艳秋(19622),女,副教授,硕士,学院教务主任;贺高红(19662),女,教授,博导,研究生院副院长;孙力(19682),女,副教授,博士。

精馏操作型问题的讨论赵 毅,吴雪梅,潘艳秋,贺高红,孙 力(大连理工大学化工学院,辽宁大连116012)[摘要]本文针对精馏学习的难点2精馏操作型问题,提出可视性强的相图分析法和逻辑性强的数学证明法,把精馏过程从不同角度立体化地展现在学生面前,帮助学生充分理解精馏操作型问题的实质内涵,提高学生的工程观念和实践能力,激发学生的创新性思维。

[关键词]精馏操作型问题;相图分析法;数学证明法;课堂教学Discussion on an Operation Problem of DistillationZhao Y i ,Wu Xuemei ,Pan Yanqiu ,He Gaohong ,Sun LiAbstract :Operation of distillation is difficult for college students.In this paper two approaches ,analysis of phase diagram and prove of mathematics are introduced.They prove to be usef ul in helping the students master the nature of operation problems and upgrade the student ’s engineering concept.K ey w ords :Operation of distillation ;Analysis of phase diagram ;Method of mathematical proof 精馏操作是化工生产中应用非常广泛的一种单元操作,也是化工原理课程的重要章节。

分析运行中的精馏塔,当某一操作条件改变时的分离效果变化,属于精馏的操作型问题。

这类问题取材于工程实践,是培养学生工程观念、提高学生解决实际问题能力的好方法,但同时也成为学生学习的难点。

本文针对一个典型的精馏操作型问题“双组分连续精馏操作中,若进料组成(摩尔分率,下同)有所降低,仍要求馏出液流率不变,问馏出液和釜液的组成如何变化?”进行讨论。

这道题在国内许多化工原理教材及习题集中都有解答,但答案大多过于简单,或者解释为通过严格的模拟计算得出,或者只用简短的文字作定性分析,[1,2]许多学生看到答案后仍觉得难以理解,更谈不上举一反三。

笔者认为,讲授这种操作型问题时,如果能够用学生熟悉的知识加以分析,并且从多个角度启发学生,才能做到深入浅出,培养学生的分析能力和发散性思维方式。

在多年的教学实践中,我们总结出两种分析上述问题的方法:相图分析法和数学证明法,在教学中取得了较明显的效果,下面分别加以介绍: 一、方法1:相图分析法相图是精馏过程的热力学基础,在相图中画出理论塔板数、分析每块塔板的分离能力以及产品组成的变化情况,形象生动、便于学生理解精馏过程的内在推动力。

在本题目中,精馏塔已经运行,因此塔的结构参数(即理论塔板数、进料位置29等)确定,当操作条件变化时,必然引起塔的分离能力(即馏出液和釜液的组成)相应改变。

ab图1 相图分析进料位置与产品组成的变化 以图1,在原操作条件下该精馏塔的理论塔板数为:精馏段4块,提馏段5块(进料板作为提馏段的第一块塔板),可以达到的分离能力为:塔顶馏出液组成x D ,塔底釜液组成x W (如图1a 所示)。

分析精馏段,当进料组成z F 降低至z ′F ,时,若保持进料热状态参数q 以及回流比R 不变,为了完成原分离要求x D 所需的理论塔板数增加(如图1a 所示,由4块增加至5块),表明精馏段分离任务加重。

而该塔在现有进料位置下精馏段只有4块理论塔板,不足以完成原来的分离任务,结果必然导致塔顶馏出液组成下降(如图1b 所示下降为x ′D )。

同理,在提馏段,进料组成z F 降低时,提馏段分离任务减轻(只需4块),而在该塔现有的5块理论塔板数下操作时,导致塔底釜液过度分离,即组成下降至x ′W 。

图1b 仅示意出馏出液和釜液组成的变化趋势,其精确数值还需要通过计算确定。

相图分析法从热力学平衡角度出发,分析精馏操作中的理论塔板数与组成(以及操作线、平衡线等)的变化关系,形象易懂。

二、方法2:数学证明法学生工程观念的建立往往需要循序渐进,针对习惯于严格数学证明解题的学生,采用以下的数学证明法,可以增加解题的逻辑性,更容易使他们信服。

数学证明法采用精馏中逐板计算的思路,分析塔两端产品的组成变化。

逐板计算是获取精馏塔理论塔板数的基本方法,它的计算依据为以下两个方程:相平衡方程:y =αx 1+(α-1)x(1) 操作线方程:如果塔顶采用全凝器,泡点回流,则精馏段:y n+1=RR +1x n +x D R +1(2a ) 提馏段:y n+1=q n L +qq nF q nL+qq nF -q nW x n -q nWq n L +qq nF -q nWx W(2b ) 在给定的分离要求(如馏出液和釜液组成)下,交替使用式(1)、式(2a ),通常从塔顶第1块理论板开始,逐板计算至进料板,可以获得精馏段所需的理论塔板数;然后换用式(1)、式(2b ),可以逐板计算提馏段所需的理论塔板数。

下面以本题中精馏段(如图2所示)为例,应用反证法证明:若进料组成(摩尔分率,下同)有所降低,仍要求馏出液流率不变,则塔顶馏出液组成下降。

图2 数学分析进料位置与产品组成的变化 1.假设馏出液组成x D 不变在其他条件不变时,进料组成(下转第97页)39 精馏操作型问题的讨论自然辩证法研究,2005,21(1):528.[3]赵东江.热力学过程的性质、方向和限度判据的研究[J].化工高等教育,2007,24(1):47249.[4]粟智.化学热力学与现代教育[J].高等理科教育, 2006,(3):1162118.[5]陈钟秀,顾飞燕.化工热力学[M].第二版.北京:化学工业出版社,2001.[6]蒲怀均.蒸汽减温减压过程有效能的损失与利用[J].石化技术,1996,3(2):1012104.[7]师晋生.管内定型流动传热过程的有效能损失[J].力学与实践,2006,28(5):16218.[8]李玉刚,李晓明,强光明等.甲苯二胺精制过程节能改造的有效能分析[J].过程工程学报,2004,4(5):4062 409.[9]马一太,张嘉辉,吕灿仁.热泵干燥系统运行特性的有效能分析[J].热科学与技术,2003,2(2):952100. [10]Gunnewiekl H,Rosen M A.Relation between the energy of waste emissions and measures of environment impact[J].Int J Environ Pollution,1998,10(2):2612 272.[11]徐业林.一种平行板二极管[P].CN1171316C,2004.[12]徐业林.无偏二极管的实验与分析[J].导弹与航天运载技术,2000,(3):53260.(上接第93页)z F降低,则离开进料板的汽、液两相组成y M F、x MF都随之下降。

而根据假设,在式(1)、式(2a)中,各参数α,R,X D不变,因此,相平衡方程和精馏段操作线方程不变。

由于进料板液相组成下降,由进料板向上交替使用式(1)和式(2a)做逐板分析可知,精馏段各板汽液相组成均下降,馏出液组成x D=y1也必然下降。

因此馏出液组成x D不变的假设不成立。

2.假设馏出液组成x D增加根据假设,在式(1)、式(2a)中,参数α,R不变,而x D增加,即精馏段操作方程式(2a)中常数项x D/(R+1)增大。

当进料板液相组成下降时,由式(1)可知,进料板汽相组成也下降,再由式(2a)分析进料板上方一块塔板的液相组成x M F-1时,由于x D/(R+1)增加,使计算所得x MF-1的下降幅度比假设x D不变时更多。

以此类推,交替使用式(1)和式(2a)向上做逐板分析,可知精馏段各板的汽液相组成比假设(1)的情况更小,因此假设馏出液组成x D增加也不成立。

上述假设(1)(2)均不成立,即可证明馏出液组成x D下降。

同理,也可以逐板分析提馏段每块理论板上的液相组成,利用反证法证明塔底釜液组成x W的下降趋势。

这种数学证明法并不需要对全塔进行严格的数学模拟计算,而只需依照数学公式对每块塔板上汽、液相组成的变化进行定性分析,即可得出结论,不仅逻辑性强,而且快速方便,使学生容易理解。

精馏过程的操作型问题还有很多,充分利用相图的可视性以及数学证明的逻辑性,可以把精馏过程从不同角度立体化地展现在学生面前,使学生充分理解操作型问题的实质内涵,提高学生的工程观念和实践能力,激发学生的创新性思维。

[符号说明]x D,x W———分别为原操作条件下精馏塔的馏出液和釜液组成;x′D,x′W———分别为进料组成降低后精馏塔的馏出液和釜液组成;z F,z′F———分别为组成改变前、后的进料组成;y n,x n———分别为第n块理论塔板上的汽、液相组成;y M F,x MF———分别为进料板上的汽、液相组成;q nF,q nD,q nW———分别为进料、馏出液和釜液的摩尔流率;q n L———塔板上液相的摩尔流率;R———精馏塔操作的回流比;q———进料的热状态参数;α———所分离混合物系的相对挥发度。

(责任编辑:张明德)参考文献:[1]陈敏恒,从德兹,方图南,齐鸣斋.化工原理(下册) [M].北京:化学工业出版社,2002.141.[2]大连理工大学编.化工原理学习指导[M].大连:大连理工大学出版社,2002.401.79 有效能概念在化工设计中的阐释。