球化处理工艺

- 格式:doc

- 大小:30.50 KB

- 文档页数:3

1/球化处理工艺

对球墨铸铁曲轴其球化处理工艺非常重要,曲轴的力学性能主要依靠球化质量来保证,我们选用低镁球化剂,球化反应比较平缓,铁水一次出完,球化效果比较好。

具体球化、覆盖等工艺改进如下。

球化剂(5%-7%Mg)→铁屑覆盖(1.5-2kg)→加铁水(400 g)一球化反应(50-70s)。

2/孕育处理工艺

加硅铁(一次孕育)→浇包加硅铁粉(二次孕育)→浇注随铁水流孕育(三次孕育)。

3 曲轴的清理

曲轴浇注后,大约在50~60min,可以翻箱倒铁丸取件,铸件冷却到50℃以下,可以去除冒口和浇注系统,曲轴用悬挂式抛丸机进行表面抛丸,每组20件,大约抛丸15min左右,曲轴表面要达到无粘砂,光亮为好。

采用电动角磨机和风动工具清理飞边毛刺。

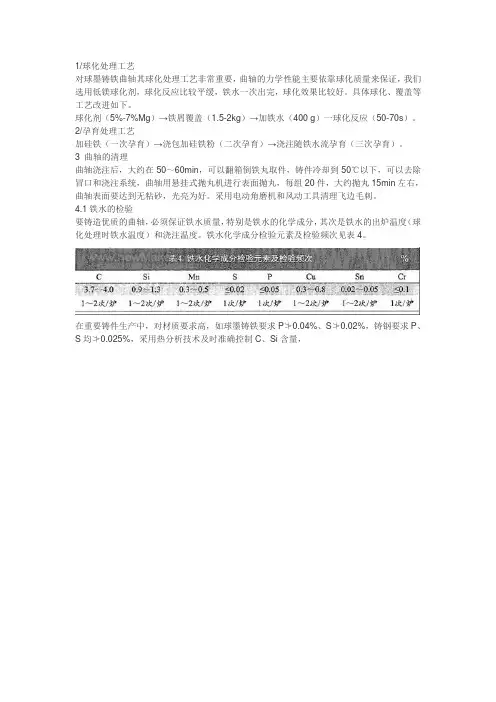

4.1铁水的检验

要铸造优质的曲轴,必须保证铁水质量,特别是铁水的化学成分,其次是铁水的出炉温度(球化处理时铁水温度)和浇注温度。

铁水化学成分检验元素及检验频次见表4。

在重要铸件生产中,对材质要求高,如球墨铸铁要求P≯0.04%、S≯0.02%,铸钢要求P、S均≯0.025%,采用热分析技术及时准确控制C、Si含量,。

球墨铸铁的球化与孕育处理工艺摘要:中国的球墨铸铁产量占世界的三分之一以上,与美国相比,同一球墨铸铁件的抗拉强度相差不大,但延伸率和冲击值较低,力学性能达不到要求,已成为生产高强度、高韧性球墨铸铁的瓶颈。

本文通过严格控制材料化学成分、优化冶炼工艺和孕育工艺等措施,生产出了满足qt600-10性能要求的铸造状态铸件。

关键词:球墨铸铁;球化处理工艺;孕育处理工艺1前言中国的球墨铸铁产量占世界的三分之一以上。

与美国相比,同一牌号球墨铸铁的抗拉强度相差不大,但伸长率和冲击值均较低,说明我国球墨铸铁生产原液态铁的冶金质量还有待提高。

技术水平有待提高。

高强度、高韧性球墨铸铁已成为qt600-10、qt700-5等高性能球墨铸铁生产的瓶颈。

qt600-10铸态生铁具有成本优势大,抗拉强度和伸长率高,但不易控制,需要发展相对稳定的球化工艺和合金,以保证高强度和高伸长率。

2化学成分的选择Qt600-10具有高强度、高伸长率的特点。

考虑到最大的经济性,铸造工艺可以满足技术条件,但必须严格控制化学成分。

化学成分选择如下:1)碳当量选择碳当量主要是为了提高铸件性能,消除铸件缺陷,获得良好的铸件,提高力学性能。

一般来说,碳当量的选择接近共晶点。

2)球墨铸铁中的锰、硫和氧在球化过程中可以中和镁和铈,少量的锰可以起到合金化元素的作用。

为了保证高伸长率,欧姆(Mn)的控制范围为:0.4%~0.6%。

3)磷和磷不影响石墨的球化,但可溶于铁溶液中,降低了铁溶液的共晶温度和凝固起始温度。

容易发生偏析,(P)一般控制在0.05%以下。

4)硫硫是抗石墨球化元素,在稀土和镁中加入铁和硫化物部分,其余的球化,属于有害杂质,(S)一般控制在0.02%以下。

5)加入少量铜可以改善铸件截面结构的均匀性,对基体有固溶强化和沉淀硬化的作用。

铜的质量分数一般控制在0.3%~0.5%之间。

6)加入微量元素锡和质量分数0.04%~0.08%,基体中珠光体含量显著增加。

球化退火是使钢中碳化物球化而进行的退火工艺。

将钢加热到Ac1以上20~30℃,保温一段时间,然后缓慢冷却,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火主要适用于共析钢和过共析钢,如碳素工具钢、合金工具钢、轴承钢等。

这些钢经轧制、锻造后空冷,所得组织是片层状珠光体与网状渗碳体,这种组织硬而脆,不仅难以切削加工,且在以后淬火过程中也容易变形和开裂。

而经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。

另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火加热温度为Ac1+(20~40)℃或Acm-(20~30)℃,保温后等温冷却或直接缓慢冷却。

在球化退火时奥氏化是“不完全”的,只是片状珠光体转变成奥氏体,及少量过剩碳化物溶解。

因此,它不可能消除网状碳化物,如过共析钢有网状碳化物存在,则在球化退火前须先进行正火,将其消除,才能保证球化退火正常进行。

球化退火工艺方法很多,最常用的两种工艺是普通球化退火和等温球化退火。

普通球化退火是将钢加热到Ac1以上20~30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。

等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。

等温后随炉冷至500℃左右出炉空冷。

和普通球化退火相比,球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

软化退火热处理的热处理程序是将工件加热到600℃至650℃范围内(A1温度下方),维持一段时间之后空冷,其主要目的在於使以加工硬化的工件再度软化、回復原先之韧性,以便能再进一步加工。

此种热处理方法常在冷加工过程反覆实施,故又称之為製程退火。

大部分金属在冷加工后,材料强度、硬度会随著加工量渐增而变大,也因此导致材料延性降低、材质变脆,若需要再进一步加工时,须先经软化退火热处理才能继续加工。

GC r15 钢球化退火工艺设计介绍引言GCr15 轴承钢按正常的工艺规范进行锻造后, 得到的是细片状珠光体组织(索氏体) , 硬度较高, 达255~340 HBS, 难以进行切削加工, 故需要进行一次球化退火, 以降低硬度, 同时也为淬火作好组织上的准备. 因为经过大量的试验和生产实践证明, 只有当轴承零件的原始组织为细球状珠光体时, 经过淬火加低温回火后, 才能获得隐晶回火马氏体及在其上分布着细小碳化物颗粒的组织, 这种金相组织才使得轴承零件具有高强度和韧性. 在工业生产中, 常用的球化退火工艺包括一次球化退火工艺、等温球化退火工艺和周期球化退火等工艺. 某厂使用等温球化退火工艺来对轴承零件进行球化处理, 但遇到工艺周期长、耗能多、效率低等问题, 球化质量也不稳定, 直接影响到工件的淬火开裂倾向. 为此本文对GCr15 钢制轴承零件的球化退火工艺进行了研究, 结合宁波市神光电炉有限公司对中频电炉的改造, 得出一个比较切合实际的球化退火工艺.1球化退火工艺试验1. 1试验材料及检测设备GCr15 钢制轴承套圈, 内圈壁厚7 mm , 外径400mm; 外圈壁厚7mm , 外径500mm. 试验样品按正常工艺锻造后, 随机取出, 编号为18# (外圈) , 22# (外圈) , 23# (内圈) , 24# (外圈) 样品为等温球化处理的成品.检测设备为箱式电阻炉, 型号SX24210, 炉膛尺寸300 mm ×200 mm ×120 mm; 用毫伏计控温, 型号KSW 24D211; 用MM 6 型金相显微镜观察金相显微组织, 在布氏硬度试验机上测定HBS值, 作为工件球化效果的定量指标.1. 2工艺试验1. 2. 1原用等温球化退火工艺宁波市神光电炉有限公司制定的等温球化退火工艺如图所示. 这一工艺曲线严格遵循了退火工艺的三要素, 即加热温度、保温时间和冷却速度. GCr15 钢的退火加热范围为780~810 ℃, 因而该厂采用790 ℃. 冷却速度控制在15~20℃öh 范围内, 整个工艺过程需要17h. 该厂根据这一工艺路线对轴承零件进行球化处理, 要求硬度为179~207 HBS, 球化组织级别为2~4 级.1. 2. 2周期球化退火工艺的选用周期球化退火的工艺曲线如图2 所示. 将钢加热至略高于A c1的温度, 保温一定时间后, 随炉冷至略低于A r1的温度等温处理. 如此反复加热和冷却, 最后冷至室温, 每一阶段的保温时间为1 h, 目的是增加球化的核心, 以获得较为满意的球化组织. 这种工艺特别适用于难以球化的钢种.1. 2. 3工艺参数的制定文献指出, GCr15钢的A c1是一个温度区间为735~765 ℃, 加热温度超过A c1时, 珠光体开始向奥氏体转变, 温度越高, 奥氏体化后钢的组织越趋于均匀, 未溶的碳化物越少, 这对珠光体的球化是不利的. 文献研究了40 Cr 钢的奥氏体化条件与等温温度对硬度的影响, 结果表明在临界区对钢加热, 一旦加热温度升高, 则钢的淬火硬度明显增高, 这说明发生了奥氏体的富碳过程, 即碳化物溶解过多, 这样会导致球化困难. 同时还指出, 在高的温度奥氏体化下, 若保温时间延长, 同样会使球化困难, 而且影响十分明显. 这样看来, 退火加热温度是一个关键, 为此根据GCr15 钢的A c1, 在试验时将循环曲线的加热温度制定为770 ℃.文献研究了等温温度即珠光体转变温度对球化过程的影响规律, 发现若将等温温度降低, 即使在奥氏体中有大量的未溶碳化物, 也将导致大量的片状珠光体形成. 因而让珠光体在比较高的温度下长时间保温对球化组织的形成也是很重要的. 为此笔者做了一个对比试验, 将轴承钢在770 ℃加热2h 后在不同的温度下等温2 h, 然后以30 ℃öh 冷却至650 ℃下再空冷的试验(见表1) , 从试验结果可看出, 在720 ℃等温是合理的.还可以这样来解释720 ℃等温的合理性, 因为冷却速度会影响奥氏体向珠光体转变的温度范围,冷速越慢, 转变温度越高, 而在周期球化退火工艺中, 工件从770 ℃进入到720 ℃后, 冷速不会很快, 因此在720 ℃等温是合理的.文献对球化退火过程中冷却速度的影响做了详细的研究, 特别是在转变终了温度上作了很好的说明.文献中指出, 在转变终了温度后的冷却速度对工件的硬度没有影响, 因此转变后的冷速应该较快.本试验在制定冷却速度时, 考虑到不致于给工件产生热应力, 将冷速定为30 ℃。

球化工艺过程球化工艺是一种常见的金属加工工艺,主要用于改善金属的力学性能和耐磨性。

它通过加热和冷却的方式,使金属材料在一定温度范围内发生相变,从而改善材料的晶体结构和性能。

球化工艺的基本步骤包括加热、保温和冷却三个阶段。

首先,将待处理的金属材料放入加热炉中,使其达到一定的加热温度。

加热过程中,金属内部的晶粒逐渐长大,形成大尺寸的晶粒。

这是因为高温下,金属的晶界迁移速率增加,晶界能降低,从而使晶粒长大。

此时,晶粒的形状呈现出圆球状,因此称为球化。

接下来,将加热后的金属材料放入保温炉中,保持一定的温度和时间。

在保温过程中,晶粒内部的应力逐渐释放,晶粒的形状得到进一步改善,并且晶粒之间的晶界也得到调整。

这一过程主要是为了使晶粒的尺寸和形状更加均匀,提高金属的塑性和韧性。

将保温后的金属材料进行冷却处理。

冷却过程中,金属材料的温度逐渐降低,晶粒继续调整和固定,最终形成球状的晶粒结构。

通过球化工艺,金属材料的晶界面积增加,晶粒尺寸减小,晶粒形状更加均匀,从而提高材料的强度、韧性和耐磨性。

球化工艺的应用非常广泛,特别是在钢铁行业中。

例如,球化处理可以提高钢材的塑性和韧性,减少冷脆性,提高钢材的冷加工能力。

此外,球化处理还可以改善钢材的耐磨性,延长使用寿命。

在汽车制造、机械制造和航空航天等领域,球化工艺也被广泛应用于各种金属材料的处理。

总结一下,球化工艺是一种通过加热、保温和冷却的方式,使金属材料的晶粒发生相变,形成球状晶粒结构的工艺。

它可以改善金属材料的力学性能和耐磨性,提高材料的塑性和韧性。

球化工艺在金属加工和材料制备中具有重要的应用价值,对于提高金属材料的性能和品质具有重要意义。

第三节球化处理工艺球化处理主要包括以下内容:(1)铸铁化学成分的选择;(2)球化剂的选择、加入量;(3)球化处理方法;(4)球墨铸铁的孕育处理;(5)球化效果的检验。

球墨铸铁球化处理工艺的制订应充分考虑球墨铸铁的牌号及其对组织的要求、铸件几何形状及尺寸、铸型的冷却能力、浇注时间和浇注温度、铁液中微量元素的影响以及车间生产条件等因素。

一、球墨铸铁化学成分的选择同普通灰铸铁一样,球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

下面着重介绍这些元素在球墨铸铁中的作用及其选择原则。

1、碳及碳当量碳是球墨铸铁的基本元素,碳高有助于石墨化。

由于石墨呈球状后石墨对机械性能的影响已减小到最低程度,球墨铸铁的含碳量一般较高,在~%之间,碳当量在~%之间。

铸件壁薄、球化元素残留量大或孕育不充分时取上限;反之,取下限。

将碳当量选择在共晶点附近不仅可以改善铁液的流动性,对于球墨铸铁而言,碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力。

但是,碳含量过高,会引起石墨漂浮。

因此,球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。

2、硅硅是强石墨化元素。

在球墨铸铁中,硅不仅可以有效地减小白口倾向,增加铁素体量,而且具有细化共晶团,提高石墨球圆整度的作用。

但是,硅提高铸铁的韧脆性转变温度(见图4—6),降低冲击韧性,因此硅含量不宜过高,尤其是当铸铁中锰和磷含量较高时,更需要严格控制硅的含量。

球墨铸铁中终硅量一般在—%。

选定碳当量后,一般采取高碳低硅强化孕育的原则。

硅的下限以不出现自由渗碳体为原则。

图4—6 硅对铁素体球墨铸铁脆性转变温度的影响球墨铸铁中碳硅含量确定以后,可用图4—7进行检验。

如果碳硅含量在图中的阴影区,则成分设计基本合适。

如果高于最佳区域,则容易出现石墨漂浮现象。

据中国铸造协会统计,2018年,我国球墨铸铁(包括蠕墨铸铁)产量达1415万吨,占铸件总产量的28.7%,与往年同比增长2.9%。

对铁液进行球化处理是获得球墨铸铁件的关键工艺环节,直接影响球墨铸铁材料的内在质量和使用性能。

因此,深入系统地探索铁液球化工艺、技术及装备具有重要的实际意义。

目前,国际国内铸造行业生产中常用的球化处理方法有:压力加镁法、冲入法、转包法、型内球化法、喂丝球化法和盖包法。

1压力加镁法(Adding magnesium by pressure)压力加镁法是21世纪50年代开始采用的一种球化处理方法。

镁的沸点很低,球化处理时容易在铁液中发生剧烈的反应,镁的吸收率很低。

压力加镁法的原理是使镁周围介质的压力增加,镁的沸腾温度相应提高,镁的烧损减少,从而提高镁的吸收率。

加镁处理有两种建立压力的方法:即外加压式和自建压力式。

(1)早期使用的外压式,是将盛满铁液的铁液包放在密闭的压力罐内,通过压缩空气或氮气来建立所需的压力;(2)利用镁蒸气在铁液包内自建压力。

后者是把纯镁加入密封的铁液包内,镁在铁液包内迅速产生大量镁蒸气,镁蒸气通过铁液时一部分被铁液吸收,另一部分逸出并迅速在包内空间建立起与铁液温度相应的饱和蒸气压,这时镁就不再沸腾汽化而损失了。

■工艺优点使用纯镁进行球化处理,镁的吸收率高,可达70%~80%,处理过程中的劳动环境较好。

缺点是,设备费用比较高;操作复杂、严格;处理时间长,铁液降温多;球化处理时压力大,容易发生工伤事故。

2冲入法(Pour-over nodularizing treating process)冲入法是目前在国内外应用最广泛的球化处理方法,所使用的处理包通常是堤坝式浇包。

冲入法使用含镁量较低的合金球化剂,以减缓铁液和镁之间反应的激烈程度,减少镁蒸气的挥发速率。

球化处理时,首先将球化剂装入堤坝一侧,上面覆盖硅铁合金,稍加紧实,然后再覆盖无锈铁屑或草木灰、苏打等覆盖剂,铁液温度过高时可盖铁(钢)板。

材料与工艺冲入式球化工艺简介陈洪涛(共享装备股份有限公司宁夏银川750021)摘要:介绍了预处理条件下的冲入式球化工艺。

研究发现,冲入式球化工艺具有残留硫控制稳 定、石墨球数较多、球化剂加入量少及球化率高等优点。

镁的吸收率可达79%,石墨球数量可达25 - 35个/mm 2,球化剂的加入量降低到0. 9%~ 1. 2%.关键词:球墨铸铁;预处理;冲入式球化工艺中图分类号:TG 243 文献标识码:A 文章编号:1673-3320 (2019) 01-0014-03Introduction to a Rush Type of Spheroidizing ProcessCHEN Hongtao(Kocel Machinery Co., Ltd., Yinchuan 750021, Ningxia China)Abstract: A rush type of spheroidizing process in a pretreated condition was introduced. From the investigation it was found that the rush type of spheroidizing process has advantages of stable residual sulfur, more graphite nodules, lass addition nodulizer, and higher nodularity. Absorption rate of magnesium element may be as high as 79%, graphite nodules may reach 25 to 35 per square metre in amount, and addition of nodulizer was reduced to 0.9 to 1.2%.Key words: nodular iron; pretreatment; rush type of spheroidizing process目前,球铁的应用越来越广泛,甚至开始 出现一些球铁材料替代部分钢件的情况,而与之伴随的是球化方法的不断进步。

图文讲解:冲入法、盖包法、转包法7种球化处理方法,清楚易懂!教铸在线 2022-10-12 18:01 发表于北京一、冲入法处理工艺特点:(1)球化包常用凹坑式或堤坝式,坑(坝)内面积占包底的2/5~1/2,深度应刚好容纳球化剂和覆盖剂(2)处理铁液量0.5~3t、温度在1400~1430℃时,球化剂的粒度为10~30mm,粉状物的质量分数不大于10%(3)先把球化剂放在处理包底,在其上覆盖孕育剂。

先冲人铁液1/2~2/3,反应时间<1< span="">分钟,沸腾将结束时,补充铁液,扒渣适用球化剂类型:镁含量<15%的合金球化剂二、盖包法处理工艺特点:(1)在冲人法处理包上安装盖式中间包接受铁液,通过中间包底部浇口直径控制注入处理包中的铁液流量(2)减少镁在反应过程中的闪光与烟雾以及大气对流过程带来的镁烧损。

适用球化剂类型:镁含量<15%的合金球化剂三、转包法处理工艺特点(1)反应室用石墨粘土制成(2)镁利用率高。

可处理硫为0.3%的原铁液(3)处理温度1400-1500℃适用球化剂类型:纯镁、43%镁含量镁焦球化剂四、压力加镁法处理工艺特点:(1)球化剂放置在钟罩内,铁叶流入专门的压力加镁包内,紧固包盖,压下钟罩(2)处理温度≥1400℃(3)原铁液尽量含硫量低(4)适用于处理大量铁液,一般每次处理铁液量>3t适用球化剂类型:纯镁球化剂五、型内球化剂处理工艺特点:(1)浇注系统设有反应室,球化剂放入其中(2)原铁液含硫量≤0.04%。

球化剂加入量0.8%左右(3)球化剂颗粒度3-6mm(4)浇注温度≥1450℃适用球化剂类型:含镁量为5%-8%的稀土硅铁镁合金和稀土硅铁镁钙合金六、密封流动法处理工艺特点:1)将反应器置于出铁槽和铁液包之间,在反应器内加入球化剂后,铁液在密封条件下流过反应室吸收球化元素2)球化剂加入量为1.0%~1.1%3)处理温度为1500℃适用球化剂类型:稀土镁合金球化剂七、喂丝线球化法处理工艺特点:1)用自动喂线机把包芯线(含球化剂)均匀地送入铁液中2)包芯线是厚0.2~0.4mm的薄铁管,内装球化剂3)球化1t铁液需包芯线25~30m,Mg吸收率40% ~50%4)二次渣少,无镁光、烟雾适用球化剂类型:镁为20%-45%,稀土为0-6%,钙为1.0%-3.0%,硅为40%-70%,余铁。

喂丝球化处理技术及应用温平(天津宝利福金属有限公司300112)【摘要】本文介绍了喂丝球化技术在实际生产中的应用,通过对启爆点的测定及球化要求确定喂丝速度与长度。

此工艺球化质量稳定、可靠并受控。

【关键词】喂丝;脱硫;启爆点;变频调速喂丝技术广泛应用于冶金炼钢工业中,其以均匀、稳定、连续的方式向高温钢液中加入比重小、熔点与沸点低、蒸气压高且易氧化之元素,用来脱硫、除氧、去渣气及合金化。

随着此项技术的进步与发展,现正逐步应用于铸铁领域,尤适于球墨、蠕墨及孕育铸铁,本文仅就喂丝球化处理技术做一简述。

喂丝球化技术是一种利用自动化喂丝装置,将镁合金包芯线以一定的速度和长度,连续、均匀地插入到隔断空气有效流动的加盖的铁液处理包底部适当位置启爆,在适宜的铁液温度及高度压力下进行稳定、受控的球化处理工艺方法。

其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视,必将成为我国球铁、蠕铁生产的首选应用技术。

1 生产条件1.1 主要原材料生铁:Q10、Q12球铁专用(高碳,低硅、磷、硫、钛…,锰适量);废钢:无锈低碳中板或结构钢坯料头;孕育剂:见表一。

粒度:3~8mm;1—3ram;0.2~0.6mm。

填。

1.2 主要设备见表三。

表三:设备明细1.3 产品特征与技术要求1.3.1 铸件结构平均壁厚:10—25ram(最小4 mm~最大60ram);单重:0.1~100kg。

1.3.2 金相组织球化级别1—2级(球化率≥90%);碳化物≤2%;石墨球大小6—7级;球数≥150个/mm2。

1.3.3 机械性能执行标准:JIS5502;ASTM A536;ENl563…见表四[2]表四:机械性能规格实体负荷实验:液压机荷载6T;10T……气密或耐压实验等。

2 喂丝准备与处理工艺2.1 成分设计根据产品技术条件确定其化学成分,见表五[3]表五:化学成分设置注:初硅为1.8~2.2%;当要求低温ak值时si#≤2.8%。

球墨铸铁的炉前球化和孕育处理工艺

1球墨铸铁炉料按配料单数量,先后加入到感应电炉内,熔清,升温到出炉温度(1520℃),准备出炉。

其间可用炉前快速分析仪测定原铁水成分。

2浇注用的铁水球化包,要提前修好,筑好堤坝,并用木柴烘干烘透。

3球墨铸铁所用的球化剂、孕育剂要按每炉要求数量分别称好,备用。

4将球化剂放入铁水包堤坝一侧,盖上孕育剂量的60%(一次孕育),再盖上干净无锈的球铁屑,并注意捣实。

5铁水出炉时,要冲入堤坝的另一侧,防止球化剂过早反应。

铁水出尽,等球化反应完毕,扒净渣子,防止回硫。

再在铁水表面撒上孕育剂量的30%(二次孕育),略加搅拌,盖上覆盖剂。

起吊浇注。

6浇注过程尽量平稳迅速,浇注时间不应超过10分钟,以防止球化衰退。

浇注过程中,特别注意做好随流孕育(三次孕育),用量是孕育剂量的10%。

7浇注完毕,把铁水包中的剩余铁水倒尽,扒净渣子,以备再用。

8检测所需的试样、试块所用铁水,应取于浇注后期。

球化处理工艺

1.熔炼设备选择

1.1熔炼设备的选用首先是在满足生产需要的前提下,遵循高效、低耗的原则。

感应电炉的优点是:加热速度快,炉子的热效率较高,氧化烧损较轻,吸收气体较少。

因此,用中频电炉熔炼,可避免增硫、磷问题,使铁水中P不大于0.07%、S不大于0.05%。

1.2 球化包的确定

为了提高球化剂的吸收率,增加球化效果,球化处理包应比一般铁液包深。

球化包的高度与直径之比确定为2:1。

2 原材料选择

2.1 炉料选择

球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。

为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si

1.25%~1.60%,P≤0.06%,S≤0.04%。

2.2 球化剂的选择

球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。

我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。

同时也能因增硅而有些孕育作用。

电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。

表1 球化剂FeSiMg8Re7化学成分

电炉项目球化剂成分/%

出铁温度/℃S Mg Re Si

1420~1480 ≤0.047.0~9.0 6.0~8.0 ≤44.0

3 炉前控制

3.1 化学成分选择

球铁原铁液应高碳、低硅、低硫、低磷。

控制好硫的含量,是生产球铁的一个重要条件。

几种牌号的球铁的化学成分见表2。

3.2 球化和孕育处理

球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。

一般为1.6%~2.0%,若球化剂放置时间较长,则应适量多加。

球化反应控制的关键是镁的吸收率,温度高,反应激烈,时间短,镁烧损多,球化效果差;温度低,反应平稳,时间长,镁吸收率

表2 球铁化学成分%

牌号 C Si Mn S P

QT400~18

球化前3.6~4.1 0.9~1.2 ≤0.4≤0.05≤0.07

球化后 3.5~4.0 2.6~3.2 ≤0.02

QT450~10

球化前3.6~4.1 0.9~1.2 ≤0.4≤0.05≤0.07

球化后3.5~3.9 2.5~3.0 ≤0.02

QT600~3

球化前3.6~3.9 0.9~1.2 0.6~0.8 ≤0.05≤0.07

球化后3.5~3.8 2.2~2.6 ≤0.02

QT700~2

球化前3.6~3.9 0.9~1.2 0.6~0.8 ≤0.05≤0.07

球化后 3.5~3.8 2.1~2.5 ≤0.02

温度高,球化效果好。

因此,一般在保证足够浇注温度的前提下,宜尽可能降低球化处理温度,控制在1420~1450℃。

球化剂要砸成小块,粒度一般在5~25mm,加在包底,再在上面加硅铁和铁屑。

孕育处理是球墨铸铁生产过程中的一个重要环节,它不仅促进石墨化,防止自由渗碳体和白口出现,而且有助于球化,并使石墨变得更细小,更圆整,分布均匀,从而提高球墨铸铁的力学性能。

孕育剂一般多采用FeSi75,其加入量根据对铸件的力学性能要求,一般为0.8%~1.0%。

孕育剂的粒度根据铁液量多少,一般砸成5~25mm的小块。

孕育剂应保持干净、干燥。

球化剂和孕育剂要在出铁前加入包中,在连续生产时,刚出完前一炉铁后,包很热,过早加入会使其粘结在包底而削弱球化和孕育效果。

为了延迟球化反应时间,增强球化和孕育效果,要在球化剂和孕育剂的上面覆盖一层铁屑。

球化处理的方法较多,一般多采用操作简便的冲入法处理球铁。

3.3 球化效果炉前检验

炉前检验孕育、球化效果好坏,一般采用三角试样。

浇注三角试样,冷至暗红色,淬水冷却,砸断后观察断口。

断口银白色,尖端白口,中心有疏松,两侧凹缩,同时砸断时有电石气味,敲击声和钢相似,则球化良好,否则球化不良。

3.4 浇注

由于球铁液容易出现球化衰退,因此,铁液球化处理后要尽快浇注,一般在处理后15min内浇注完毕,不会有球化衰退问题。