PCB进料检验规范

- 格式:docx

- 大小:44.67 KB

- 文档页数:7

1目的

建立本标准的目的是为了本公司的产品外观检验有一定的检验依据。

为有效控制外购PCB板的品质。

2 范围

本规范适用于公司所有PCB原材料的交收检验标准。

3 检验条件

(1)光度:正常室内的照明、自然光或日光,光亮度500Lux以上。

检验距离:30cm.

(2)光线照射方向及检验位置:光线照射方向及位置以方便检验为原则。

待测物与光源方向呈报30o~60 o。

目检方向与光源约呈垂直,与待测面约成30o~60 o。

(3)视力:须0.8以上,且不可有色盲。

(4)检验时必须以此组件的图纸资料为辅助工具。

4 检验项目

(1)光板检测

若产品处理有争议时,由产品部门经理认定。

拟制:审核:批准:日期:

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

文件名称:PCB(线路板来料检验)标准文件编号:HG-JY-V02-01生效日期:2017年4月11日编写人:________________ 日期:________________ 审批人:________________ 日期:________________1.0检查条件:在30~40W日光管光照环境下,样品放在目视清楚位置。

2.0标志,尺寸2.1电路板的命名应与产品的型号相对应。

2.2所有的标志应清晰。

2.3尺寸必须符合图纸要求。

3.0 外观3.1 板层不得脱层及拱泡,基材表面不允许有显露织物现象。

3.2 板边缘及线路(包括导电脚位、焊位)冲后不得崩裂、跷线及有披锋。

3.3 板面应保持清洁,不允许有碳浆及其他杂物。

3.4 线路完整,不允许出现残缺、锯齿状。

3.5 一个板面的凹点(腐蚀点)针孔或缺口不得超出五处。

3.6 板边缘不得留有多余导体。

4.0 焊锡位、按键位。

4.1 焊锡位、按键位表面不应有氧化现象及污渍。

4.2 焊锡位、按键位不得粘有绝缘油、碳浆等。

5.0 绿油5.1 电路板中涂层位、焊位、导电脚等需避空的部位之外,其他不得覆盖。

5.2 定位绿油必须能起绝缘作用。

6.0 镀层6.1 导电图形不得有露铜现象。

6.2 镀层应均匀、光亮、无针孔、麻点、白雾、烧焦、脱层等现象。

7.0 导电孔7.1 金属导电孔的铜层上应无环状裂缝,铜层与孔壁无环状分离。

7.2 有元件插入的导电孔应清洁,无影响元件插入及焊锡的任何物质。

8.0 端子拉脱力:连接插线端子应不易松脱,拉脱力≥5N。

9.0 任何线路不得补焊。

PCB板原材料采购检验规范1、目的规范公司采购产品的检验工作,确保进厂的所有采购产品质量符合规定的要求。

2、适用范围适用于本公司采购产品的入厂验收。

3、采购产品分类本公司采购产品分为原材料、辅助材料、外购件及外协件4大类。

4、检验规范4.1原材料的入厂检验4.1.1原材料包括各类圆钢、钢板、钢管、角钢、槽钢等钢材。

4.1.2采用目测方法检验原材料外观质量,应表面平整、清洁,无裂纹、无锈蚀及其他影响使用的缺陷。

(100%检验)4.1.3验证产品合格证明文件(如检验报告、产品合格证、材质检测书等)。

(每批)4.1.4使用游标卡尺(或钢板尺、钢卷尺)检验原材料的各类尺寸(如长度、厚度、宽度、直径、壁厚等),应符合原材料的规格要求。

4.2辅助材料的入厂检验4.2.1辅助材料包括各类油漆及稀释剂、腻子、滑石粉、焊条、电线电缆等。

4.2.2采用目测方法检验辅助材料的外观质量,应符合下列要求:(100%检验)A、各类油漆及稀释剂:产品标识清晰完好、包装无破损、产品无泄漏,色泽鲜艳,无分层变质,规格、型号、颜色等符合要求。

未超过产品有效期。

B、腻子:包装完好,无破损,产品不得有硬化现象。

C、滑石粉:包装完好,无破损,无杂质,细度/目数符合规定要求。

D、焊条:保护层完整、无脱层及脱落,无锈蚀,焊条型号应符合采购规格要求。

E、电线电缆:保护层应完整、无破损,产品标识清晰并应有3C标记,型号规格及颜色符合规定的采购要求。

4.2.3尺寸及性能检验A、电线电缆的标称截面、线芯根数、单线直径及最大外径应符合规定要求。

(目测/卡尺)B、焊条的焊芯直径、焊芯长度应符合GB5117-95的规定要求。

(卡尺)C、必要时,采用试用来检验油漆、稀释剂、腻子、滑石粉的性能,应满足使用要求。

4.3外购件的入厂检验4.3.1外购件包括各类标准件(如轴承、螺钉、垫圈、销子等)和各类电器元件(如开关、闸刀、指示灯、按钮等)。

4.3.2采用目测方法检验外购件的外观质量,应符合下列要求:(100%检验)A、标准件:表面平整、无锈蚀,螺纹无烂牙,轴承防护盖完好。

PCB来料检验规范PCB板(Printed Circuit Board)是电子设备中非常重要的一个部件,它承载着电连接、信号传输等关键功能。

由于电子产品的使用环境复杂且要求极高的可靠性,因此在生产过程中必须对PCB板进行严格的来料检验,以保证其质量符合要求,保证产品的稳定性和可靠性。

本文将详细介绍PCB来料检验规范。

一、PCB来料检验的重要性PCB来料检验是生产线上不可或缺的一个环节,其主要作用是确保PCB板具有尺寸精度、表面平整度、电性能、机械强度、耐腐蚀性等合格的特性,以满足产品质量要求和客户需求。

如果来料检验不严格,会导致以下一些质量问题:1. PCB尺寸偏差过大,无法安装在产品上,造成产品无法使用;2. 印刷电路连接不良,影响信号传输和电气性能;3. PCB的表面由于振动或磨损而导致部件损坏,影响使用寿命和稳定性;4. 集成电路的引脚间距不对,导致电气性能无法达到预期水平。

因此,做好来料检验是保障产品质量的前提。

二、PCB板来料检验的需求在进行PCB来料检验之前,需要了解检验的需求,以选择合适的检验方法。

1. 基于客户需求和产品设计要求,对PCB板各项技术指标和检验标准进行明确。

2. 根据PCB板的类别、类型和应用场景,制定相应的检验方案和流程。

3. 选择符合PCB板技术参数和质量要求的检测设备、工具、试剂和方法。

4. 制定PCB来料检验的记录表格和报告,将检验结果清晰地反馈给生产部门和质量控制部门。

5. 通过持续改进,提高PCB来料检验的准确度和有效性,降低产品质量风险和成本,不断提高客户满意度。

三、PCB板来料检验的内容PCB来料检验可以从以下几个方面入手:1. 尺寸检验:通过利用光学投影仪、数字仪表等检测仪器对PCB板的尺寸进行检测,以确保尺寸符合设计要求,减少装配时的误差。

2. 表面性能检验:通过显微镜、表面平整度仪等设备对PCB板的表面进行检测,以判断表面耐磨性、平整性等特性是否达标。

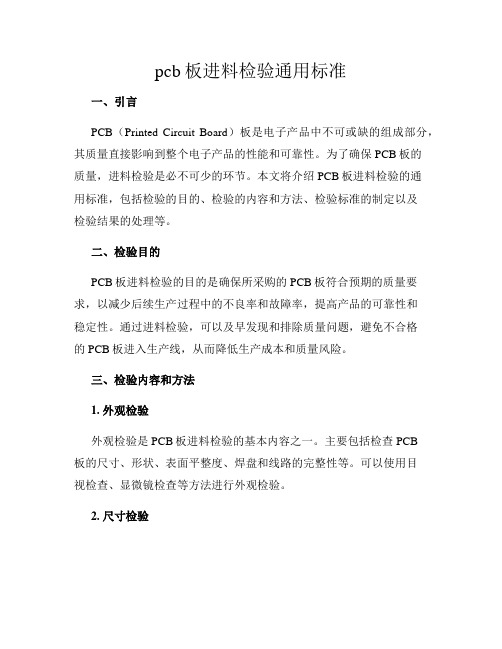

pcb板进料检验通用标准一、引言PCB(Printed Circuit Board)板是电子产品中不可或缺的组成部分,其质量直接影响到整个电子产品的性能和可靠性。

为了确保PCB板的质量,进料检验是必不可少的环节。

本文将介绍PCB板进料检验的通用标准,包括检验的目的、检验的内容和方法、检验标准的制定以及检验结果的处理等。

二、检验目的PCB板进料检验的目的是确保所采购的PCB板符合预期的质量要求,以减少后续生产过程中的不良率和故障率,提高产品的可靠性和稳定性。

通过进料检验,可以及早发现和排除质量问题,避免不合格的PCB板进入生产线,从而降低生产成本和质量风险。

三、检验内容和方法1. 外观检验外观检验是PCB板进料检验的基本内容之一。

主要包括检查PCB板的尺寸、形状、表面平整度、焊盘和线路的完整性等。

可以使用目视检查、显微镜检查等方法进行外观检验。

2. 尺寸检验尺寸检验是PCB板进料检验的重要内容之一。

通过测量PCB板的长度、宽度、厚度等尺寸参数,判断其是否符合设计要求。

可以使用卡尺、显微镜、光学投影仪等工具进行尺寸检验。

3. 焊盘检验焊盘是PCB板上连接元器件的重要部分,其质量直接影响到焊接的可靠性。

焊盘检验主要包括焊盘的形状、尺寸、焊盘与线路的连接情况等。

可以使用显微镜、X射线检测仪等工具进行焊盘检验。

4. 线路检验线路是PCB板上连接元器件的通道,其质量直接影响到信号传输的可靠性。

线路检验主要包括线路的宽度、间距、层间连接情况等。

可以使用显微镜、探针测试仪等工具进行线路检验。

5. 焊接质量检验焊接质量是PCB板进料检验的重要内容之一。

主要包括焊点的形状、焊接强度、焊接温度等。

可以使用显微镜、拉力测试仪等工具进行焊接质量检验。

6. 材料检验材料检验是PCB板进料检验的重要内容之一。

主要包括PCB板的基材、覆铜层、阻焊层、印刷层等材料的质量检验。

可以使用显微镜、化学分析仪等工具进行材料检验。

四、检验标准的制定制定PCB板进料检验标准需要考虑以下几个因素:1. 设计要求:根据PCB板的设计要求,确定检验标准的技术指标和限值。

PCB来料检验规范1. 引言在电子产品的制造过程中,Printed Circuit Board(PCB)作为电子器件的基础组成部分之一,其质量直接影响到整个产品的性能和可靠性。

为了保证生产过程中的稳定性和一致性,对于供应商提供的PCB 来料必须进行严格的检验。

本文将详细介绍PCB来料检验的规范和流程。

2. 检验项PCB来料检验主要包括以下几个方面的检查:2.1 外观检验外观检验主要是对PCB的外观进行检查,包括以下几个方面:•检查PCB的尺寸和形状是否符合要求;•检查PCB表面是否有明显的划痕、腐蚀、氧化等;•检查PCB焊盘和焊点的质量,确保焊接的牢固性和均匀性。

2.2 焊盘检验焊盘检验主要是对PCB焊盘的质量进行检查,包括以下几个方面:•检查焊盘的平整度和平整度是否符合要求;•检查焊盘的孔径和孔距是否与设计要求相符;•检查焊盘的喷镀厚度是否符合要求;•检查焊盘的防氧化处理是否符合要求。

2.3 焊点检验焊点检验主要是对PCB焊点质量进行检查,包括以下几个方面:•检查焊点的焊接质量,确保焊接的牢固性和均匀性;•检查焊点的形状和大小是否符合要求;•检查焊点与元件之间的间距是否符合要求;•检查焊盘与焊点之间的排布是否符合要求。

2.4 电性能检验电性能检验主要是对PCB的电性能进行检查,包括以下几个方面:•检查PCB的绝缘电阻是否符合要求;•检查PCB的导通性是否符合要求;•检查PCB的介质损耗是否符合要求;•检查PCB的阻抗匹配是否符合要求。

3. 检验流程PCB来料检验流程主要包括以下几个步骤:3.1 收货检验收到来料后,首先进行收货检验,确认包装是否完好无损,检查随货物附带的出货明细表和质量证明书,以确保来料的准确性和合规性。

进行外观检验,对PCB的尺寸、形状、表面是否有明显瑕疵进行检查。

3.3 焊盘检验对PCB焊盘进行检验,检查焊盘的平整度、孔径、孔距和喷镀厚度是否符合要求。

3.4 焊点检验对PCB焊点进行检验,检查焊点的质量和形状是否符合要求。

pcb板进料检验通用标准(一)PCB板进料检验通用标准1. 背景介绍•PCB板(Printed Circuit Board)是电子产品中重要的组成部分,质量的好坏直接影响产品的性能和稳定性。

•进料检验是保证PCB板质量的重要环节,通过严格的检验流程和标准,可以有效减少不良品率,提高生产效率。

2. 进料检验的意义•保证原材料的质量,避免因原材料不合格而导致整个生产过程的浪费和成本增加。

•筛选出不合格的PCB板,以防止不良品流入下游生产环节,避免损害产品的可靠性和安全性。

3. 进料检验的流程1.供应商认证:–与供应商建立合作关系前,进行供应商的认证工作,包括了解供应商的资质和实力。

–定期进行供应商的评估,保证供应商的稳定性和持续改进。

2.样品抽检:–从每一批次的进货中抽取样品进行检验,确保样品能够代表整批进货的质量水平。

–根据标准规定的检验项目进行检测,例如外观、尺寸、焊盘质量等。

3.检验方法:–使用适当的检验设备和工具,例如数字显微镜、高倍显微镜、显微摄像机等,进行检验操作。

–严格按照标准要求进行检验,统一操作流程和标准操作规程,确保检验结果的准确性和可靠性。

4.检验记录:–对每个样品的检验结果进行记录,包括样品编号、检验日期、检验人员等信息。

–对不合格的样品进行详细的记录,包括具体的不合格项、不合格程度等。

5.合格判定:–根据标准对检验结果进行判定,判断样品是否合格。

–对不合格的样品进行处理,例如返修、退货或报废等。

4. 进料检验的通用标准•PCB板进料检验的通用标准应包括以下方面:1.外观检验:检查PCB板表面是否有划痕、凹凸、氧化等缺陷。

2.尺寸检验:测量PCB板的尺寸是否符合设定要求。

3.焊盘质量检验:检查PCB板焊盘的焊接情况,包括焊点是否完整、焊锡是否均匀等。

4.电性能检验:通过特定测试仪器对PCB板的电性能进行检测,如电阻、导通等。

5.包装检验:检查PCB板的包装是否完好,以防止在运输过程中受到损坏。

PCB来料检验规范目的:为确保PCB质量能满足客户的品质要求,规范PCB进料检验之作业流程。

范围:本检验流程适用于PCB进料检验。

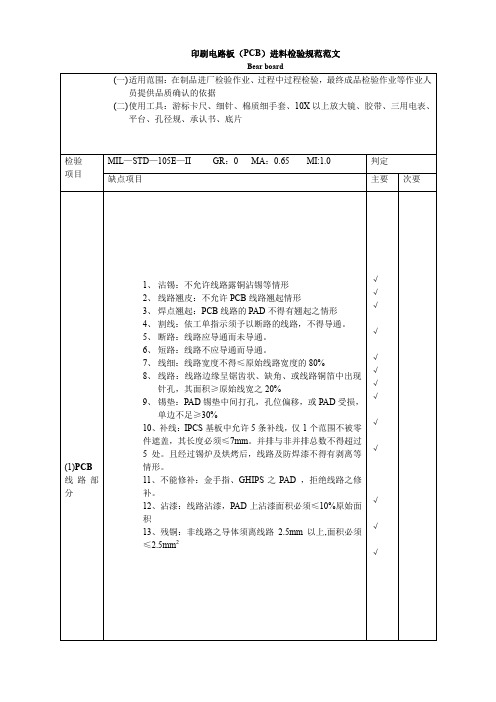

内容:一、检验工具:游标卡尺、直尺、放大镜(20X)、针规、3M胶带、黑点检视卡、三用电表、回流焊、烤箱、承认样板、承认图纸。

二、验收标准:按抽样计划MIL-STD-105E LEVEL II或更新版本,以严重缺点(AQL=0%),主要缺点(MAJ:0.4%),次要缺点(MIN:0.65%)进行抽检;若抽检判定为拒收,则按批量10%抽檢,抽檢不良超出0.6%時則整批拒收.。

(參照第⑻点进料流程圖)三、异常处理:1、PCB进料不合格,在紧急交货要求下,可经客户会签特采核可后生产。

2、整批拒收由PCB板供应商负责全检,若由本厂全检,其相关费用由PCB板厂商承担。

四、检验内容:⑴、包装检查、HSF确认;⑵、PCB功能测试(5PCS/Lot,Acc=0 、Rej=1)⑶、板质检验(5PCS/Lot,Acc=0 、Rej=1)⑷、线路补银检验⑸、外观检验1、外观目检2、文字印刷3、金手指检验4、冲孔检验5、线路印刷(5PCS/Lot,Acc=0 、Rej=1)⑹、尺寸测量(1)测量内容:PCB 板长、宽、厚,组件孔径,方槽、定位孔、定位卡槽尺寸。

(2)抽测位置:按工程图纸的指定位置进行测量。

(3)PCB 尺寸公差按照客人承认图纸公差,如图纸无尺寸公差,则以+/-0.1 mm 为通用公差。

(4)测量数据:精确到0.01mm 。

(5)抽样数量:5PCS/Lot(6)检验标准:尺寸参照工程图纸或Golden Sample ;以严重缺点Cr=0、Acc=0、Rej=1进行抽检判定。

⑺、弓曲及扭曲的测量(1)测量内容:PCB 弓曲和扭曲的程度(弓曲和扭曲应不大于0.75%)如下图:(2)抽样数量:以主要缺点(MAJ :0.4%)进行抽样。

⑻、检验流程图参考资料:IPC-A-600F、抽样计划。

1 目的

本检验规范的目的是保证本公司所购印刷电路板的质量符合要求。

2 适用范围

适用于本公司生产产品无特殊要求的PCB电路板。

3 规范内容:

3.1测试工量具及仪表:数字万用表,游标卡尺,恒温铬铁,测力计

3.2缺陷分类及定义:

A类:单位产品的极重要质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

C类:单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

3.3判定依据:抽样检验依样品为标准

3.4检验项目、标准、缺陷分类一览表

4 参照文件:

《来料检验控制程序》

《可焊性、耐焊接热实验规范》

《电子产品(包括元器件)外观检查和尺寸检验规范》5相关记录与表格

《来料检验报告》

《品质异常联络单》。

一、目的

规定PCB板来料检验的标准,明确检验方法、项目;降低品质风险,确保产品满足客户要求。

二、范围

适用用于我司所有的PCB板来料

三、职责

本规范由品管部负责实施,生产部、工程部、采购部配合执行。

四、缺陷定义

4.1 致命缺陷(CR):对产品的使用或使用人员可能导致人身危害或财产危害安全的缺陷

4.2 严重缺陷(MAJ):导致产品失效或严重降低降低产品的使用功能的缺陷

4.3轻微缺陷(MIN):使产品的使用功能降低或使用功能无影响的缺陷

五、抽样标准

5.1采用MIL-STD-105E 之单次抽样计划

AQL CR:0 MAJ:0.65 MIN:1.5

LEVELⅡ级

六、检验工具:万用表、显微镜

七、外观检验参考《外观检验标准B级》

制表:审核:批准:。

P C B进料检验规范 Prepared on 24 November 2020

文件修订履历

1目的

使本公司PCB进料检验有据可循,以避免不符合规格的材料流入生产而影响质量。

2适用范围

凡本公司经开发部确认,可批量生产的PCB都在适用范围。

3检验仪器、工具

(1) 游标卡尺 (2)孔径规/针规 (3)塞尺 (4)玻璃平台

(5) 回流炉(6)恒温烙铁

4检验批定义

同一厂商同一型号同一进料日期为一检验批。

5抽样计划及品质要求:

外标识执行全批检验;内标识、包装、外观依据GB-T 一般检验Ⅱ水平;尺寸依据GB-T 特殊检验S-4水平,采用正常检验一次抽样方案,按照AQL:严重缺陷(CR)0、一般缺陷(MA)、轻微缺陷(MI)判定。

当连续5批或少于5批中有2批是不可接受时,采用加严检验一次抽样方案,加严检验连续5批都合格,则恢复正常检验。

每批进料时,供应商需附出货检测报告,必须包含打切片的铜厚、喷锡厚度、材质检测及尺寸的测试数据。

7支持文件

《研发设计要求》

8质量记录

《来料检验报告》……………………………………………………。