压片糖果批生产记录

- 格式:doc

- 大小:301.00 KB

- 文档页数:18

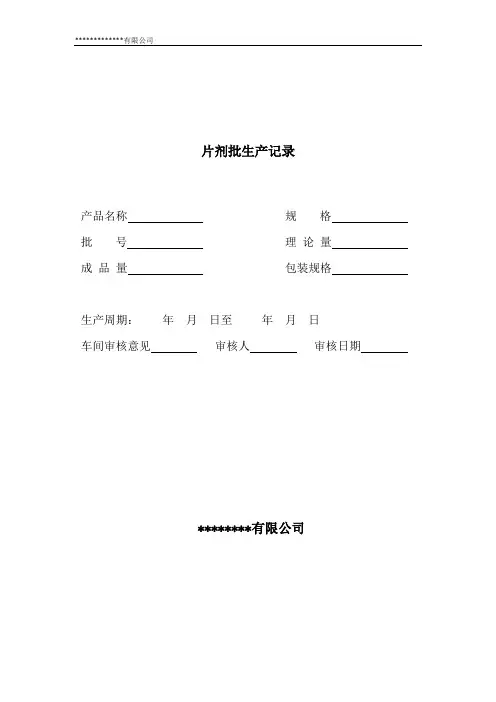

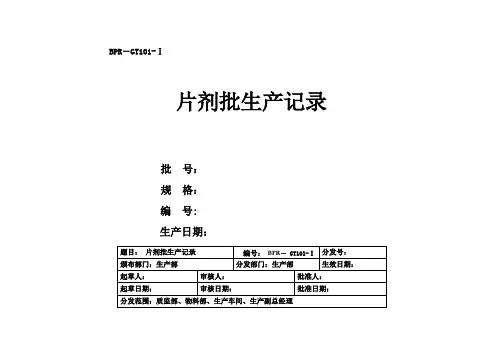

片剂批生产记录

产品名称规格

批号理论量

成品量包装规格

生产周期:年月日至年月日

车间审核意见审核人审核日期

********有限公司

领料单

日期

领料人保管人

批生产指令单

称量配料岗位生产记录

年月日

物料核对记录

年月日

清场记录

年月日

粉碎岗位生产记录

清场记录

年月日

混合制粒干燥岗位生产记录

年月日

清场记录

年月日

整理总混岗位生产记录

年月日

清场记录

年月日

填充装囊岗位生产记录

年月日

清场记录

年月日

清场人:质监员:

领料人:保管人:

批包装指令单

起草人:审核人: 接收人:

塑瓶内包装岗位生产记录

年月日

清场记录

年月日

清场人:质监员:

*************有限公司。

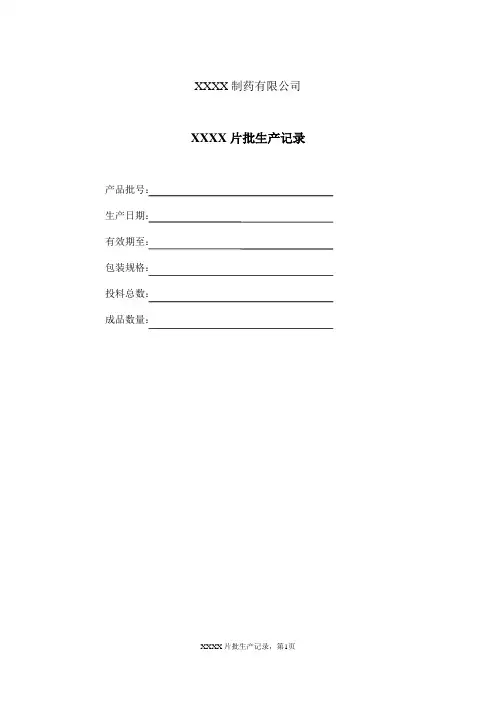

XXXX制药有限公司

XXXX片批生产记录

产品批号:

生产日期:

有效期至:

包装规格:

投料总数:

成品数量:

XXXX制药有限公司XXXX片批生产记录总汇

XXXX片批生产记录,第2页

XXXX制药有限公司

XXXX制药有限公司岗位清场记录

XXXX制药有限公司

XXXX片批生产记录,第5页

XXXX制药有限公司岗位清场记录

XXXX制药有限公司浓缩岗位生产记录

XXXX片批生产记录,第7页

XXXX制药有限公司岗位清场记录

XXXX制药有限公司矾沉岗位生产记录

XXXX片批生产记录,第9页

XXXX制药有限公司岗位清场记录

XXXX制药有限公司

XXXX片批生产记录,第11页

XXXX制药有限公司岗位清场记录

XXXX制药有限公司粉碎岗位生产记录

XXXX制药有限公司岗位清场记录

XXXX制药有限公司配料称量记录

XXXX制药有限公司

配料、混合、制粒记录

XXXX制药有限公司干燥岗位生产记录

XXXX制药有限公司

整粒、总混记录

XXXX制药有限公司岗位清场记录

XXXX制药有限公司

XXXX制药有限公司岗位清场记录

岗位清场记录

内包装(瓶装)记录

岗位清场记录

XXXX制药有限公司

铝塑包装记录

岗位清场记录

XXXX制药有限公司

外包装岗位操作记录

XXXX制药有限公司

岗位清场记录

XXXX片批生产记录,第31页。

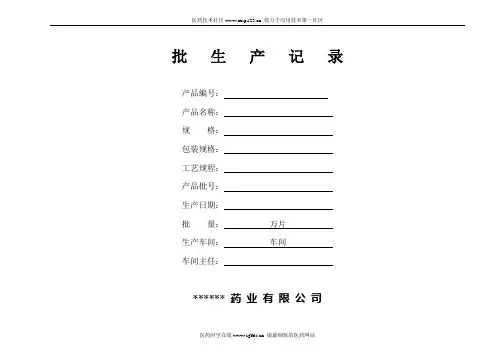

批生产记录产品名称:

规格:

批号:

投料量:

入库数:

生产车间:

******制药有限公司

批生产指令

编号:SOR-SC001-00 指令号:号

批包装指令

编号:SOR-SC002-00 指令号:号

签发者:

签发日期:

清场合格证

清场合格证

副本原辅料处理生产前确认记录

编号:

年月日班

粉碎、筛粉岗位生产记录

配料室配料生产前确认记录

编号:

年月日班

配料室配料记录

制粒生产前确认记录

编号:

年月日班

粘合剂(润湿剂)配制记录

制粒生产记录

总混生产前确认记录

编号:

年月日班

总混合生产记录

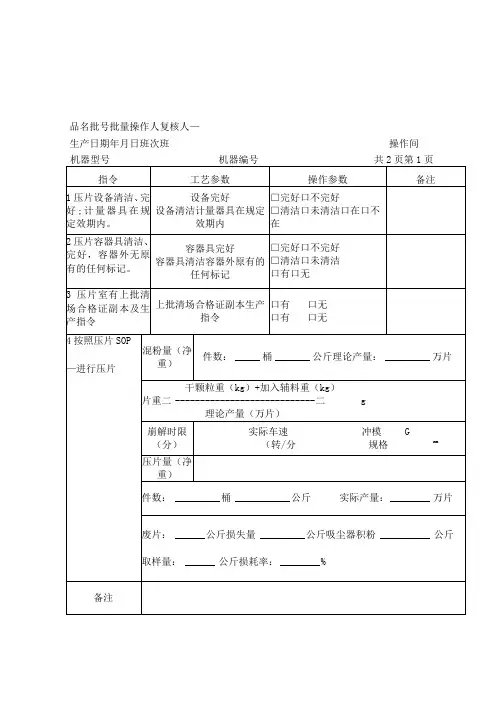

压片生产前确认记录

编号:

年月日班

压片岗位生产记录

包衣生产前确认记录

编号:年月日班

包衣岗位生产记录

包衣岗位生产记录

包衣岗位生产记录

包衣浆液配制记录

称量记录

中间产品交接单(正本)

编号:S O R-S C011-00

中间产品交接单(副本)

编号:S O R-S C011-00

内包装生产前确认记录

编号:

年月日班

内包装岗位生产记录

铝塑包装岗位生产记录

外包装生产前确认记录

编号:

年月日班

外包装岗位生产记录

残次说明书、印字包装销毁记录

编号:SOR-SC007-00

车间化验室检查记录

合箱记录

片剂生产过程监督检查记录

QA :年月日

清场记录

编号:

精品文档

精品文档

片剂批生产记录汇总。

XXX批生产记录包装规格:

汇总人:_______________________________ 汇总日期: _____________________________

制粒工序生产前确认记录

制粒工序生产操作记录

房间名称/编号:制粒干燥一016 操作日期:年月日

总混工序生产操作记录

房间名称/编号:整粒总混O11 操作日期:

人):

备注:贴请验单、附中间

产品报告单:

检查情况:合格口不合格口QA:贴本批清场合格证正本:(见背页)

备注:

包衣工序生产记录

房间名称/编号:包糖衣室二038 操作日期: SħB

包衣工序生产操作记录

房间名称/编号:包糖衣室二038 操作日期: S 0

工序负责人(复核人):

检查情况:合格□不合格□QA:贴本批清场合格证正本:(见背页)

检查情况:合格□不合格□QA:贴本批清场合格证正本:(见背页)。

压疮不良事件分析压疮是指由于长时间的持续外力作用,导致皮肤和组织的损伤所引起的疾病。

压疮是一种严重的不良事件,对患者的身体健康和生活质量造成了严重影响。

为了对压疮不良事件进行分析,以下将从定义、发生原因、临床表现、预防措施和管理方法等方面进行详细分析。

首先,压疮的发生主要是由于长时间的持续外力作用,造成了组织的局部缺血和缺氧。

当外力超过皮肤和组织的耐受范围时,会导致细胞死亡和组织坏死,形成压疮。

常见的发生原因包括长时间的体位不动、长时间地压迫局部部位、缺乏有效的床垫和座椅、皮肤摩擦和剪切力等。

其次,压疮的临床表现多样,一般可以分为四期进行分类。

一期压疮表现为局部皮肤红肿,可能有局部疼痛和温度升高。

二期压疮表现为破溃和浅表溃疡形成,可能有渗液。

三期压疮表现为深层组织受损,可能有坏死的组织。

四期压疮表现为全层皮肤和组织破坏,可能出现肌腱和骨骼的显露。

此外,还需要注意压疮的感染、肿瘤和恶病质等并发症。

接下来,对于压疮的预防是非常重要的。

预防措施包括加强警觉性,及时进行风险评估和干预。

首先,要注意患者个体因素的评估,包括年龄、活动能力、体重、营养状况等。

其次,要观察位置风险因素,如头、肩、背、臀部、膝盖和踝关节等。

再次,应注意压力的减轻,使用适当的床垫和座垫,定期翻身和换位,避免局部长时间的压迫。

此外,保持良好的皮肤状态,保持干爽、清洁和适当的保湿是预防压疮的重要措施。

最后,对于已经发生的压疮不良事件,需要进行及时有效的管理。

治疗原则包括减轻或消除外力、促进血液循环、促进伤口愈合、预防感染等。

具体的治疗措施包括清创、覆盖患处、使用敷料促进伤口愈合、保持患者营养状况良好、进行抗感染治疗等。

综上所述,压疮是一种严重的不良事件,对患者的身体健康和生活质量造成了严重影响。

对于压疮的不良事件应进行详细的分析,从定义、发生原因、临床表现、预防措施和管理方法等方面进行分析。

只有通过科学的分析和综合措施的应用,才能有效地预防和管理压疮,保障患者的身体健康和生活质量。

XX有限公司

批生产记录

品名:

净含量:____________________ 生产日期:年月日

理论产量:

实际产量:__________________ 成品收率:__________________ 车间主任:

生产指令

原辅料领料单

内包装材料领料单

部门负责人: 发料人:

领料人:

粉碎过筛记录

操作人:复核人:质检员:

原辅料称量记录

操作人:复核人:质检员:

操作人:复核人:质检员:

中间产品请验单

中间产品请验单

压片岗位操作记录

操作人:复核人:质检员:

操作人:复核人:质检员:

内包装操作记录

操作人: 复核人: 质检员:

剩余物料退库记录

退库日期: 年月日

质量检查情况:

检查日期:年月日质检员

退库人: 车间主任: 仓库收

包装指令

包装日期:年月日

外包装材料领料单

领料部门:

领料日期:

剩余人:包材退库记录质检员:退库部门: 退库日期:

退库人:车间主任:仓库接收人:

成品请验单

成品请验单

成品入库单

成品入库单。

片剂批生产记录范文<<片剂批生产记录>>批号:XXXXX生产日期:XXXX年XX月XX日生产工艺:XXX工艺生产线:XXX生产线1.原辅料准备:1.1配方:按照配方要求准备原辅料,确保原辅料符合《药品质量管理规范》的要求。

1.2填料区:将原辅料按照配方准确称量,记录称量数据,并签名确认。

1.3原料检查:对所使用的原辅料进行外观、标识、纯度等检查,记录检查结果,并签名确认。

1.4净化区:将准备好的原料送入净化区进行净化处理,确保原料的纯净度。

1.5粉碎:将净化后的原料送入粉碎设备进行粉碎,确保颗粒的大小符合要求,记录粉碎结果,并签名确认。

2.混合制粒:2.1将粉碎后的原料送入混合料仓,按照配方要求加入辅料,启动混合机,将原料和辅料充分混合均匀,记录混合时间,确保混合效果良好。

2.2将混合好的料送入制粒机进行制粒,确保颗粒的大小符合要求,记录制粒结果,并签名确认。

3.平片:3.1将制粒后的料送入平片机,设置适当的压片参数,启动平片机,将料压制成片,记录压片参数,并签名确认。

3.2检查片剂的外观、尺寸、硬度等指标,记录检查结果,并签名确认。

4.包装:4.1将平片好的片剂送入包装线进行包装,包装材料应符合相关要求。

4.2包装机自动计数、封口,并进行瓶装、包装箱装等操作,确保包装完整、无错漏。

4.3封口质量检查:对包装好的片剂进行封口质量检查,记录检查结果,并签名确认。

4.5包装记录:记录包装时的相关参数,包括包装机号、封口质量检查结果、包装箱数等,并签名确认。

5.清场:5.1包装线清场:清除包装线上的残留物和废品,确保下次生产使用的环境卫生。

5.2清点包装材料:清点包装材料的库存情况,记录库存数量,并签名确认。

以上记录内容属实,记录人员应严格按照相关规定操作,保证记录的准确性和真实性。

记录人:签名。

片剂批生产记录一、基本信息:1.1批号:XXXX1.2产品名称:片剂1.3生产日期:XXXX年XX月XX日1.4生产线:XXXX1.5生产班次:XX班1.6生产规模:XX万片二、原辅料准备:2.1主要原辅料清单:- 药品原料A: XXX kg- 药品原料B: XXX kg- 辅料A: XXX kg- 辅料B: XXX kg- 辅料C: XXX kg- 辅料D: XXX kg2.2原辅料领取情况:原辅料领取人:XXX时间:XXXX年XX月XX日物料名称/规格:XXX批号/有效期:XXX数量: XXX kg三、设备清洁及调试:3.1设备清洁情况:设备清洁人员:XXX时间:XXXX年XX月XX日设备名称:XXX清洁情况:XXX3.2设备调试情况:设备调试人员:XXX时间:XXXX年XX月XX日设备名称:XXX调试情况:XXX四、生产工艺参数:4.1工艺参数设置:-温度:XXX℃-湿度:XXX%-压力:XXXPa- 搅拌速度: XXX rpm4.2工艺过程记录:-XXX步骤:-工艺参数设置:XXX-操作人员:XXX-开始时间:XXXX年XX月XX日XX时XX分-完成时间:XXXX年XX月XX日XX时XX分-备注:XXX五、质量控制:5.1生产前样品检验:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX5.2中间检验记录:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX-备注:XXX5.3生产后样品检验:-检验员:XXX-检验项目:XXX-批号/日期:XXX-检验结果:XXX-备注:XXX6.1生产过程记录:-XXX步骤:-操作人员:XXX-开始时间:XXXX年XX月XX日XX时XX分-完成时间:XXXX年XX月XX日XX时XX分-备注:XXX6.2异常情况处理:-异常情况描述:XXX-处理人员:XXX-时间:XXXX年XX月XX日XX时XX分-处理结果:XXX-备注:XXX七、清洁消毒及封包记录:7.1清洁消毒记录:-清洁消毒人员:XXX-清洁消毒时间:XXXX年XX月XX日XX时XX分-清洁消毒情况:XXX7.2封包记录:-封包人员:XXX-封包时间:XXXX年XX月XX日XX时XX分-封包情况:XXX八、记录保存与档案整理:8.1记录保存:-批生产记录:XXXX年XX月XX日起,保存期限为XX年-检验记录:XXXX年XX月XX日起,保存期限为XX年-设备清洁记录:XXXX年XX月XX日起,保存期限为XX年8.2档案整理:-档案整理人员:XXX-时间:XXXX年XX月XX日-档案整理内容:XXX以上是片剂批生产记录(总),记录了批号、产品名称、生产日期、原辅料准备、设备清洁和调试情况、生产工艺参数、质量控制、生产记录、清洁消毒和封包记录、记录保存与档案整理等信息。

片剂批生产记录范文产品名称:XXX片剂生产日期:2024年01月01日生产工艺流程:1.原料准备-按照生产配方准确称取所需原料。

-原料称量时,记录原料名称、批号、规格、称量量和准确度。

2.配料-将准备好的原料进行混合,使用搅拌设备进行均匀混合。

-动态记录混合时间、混合速度、温度等参数。

-完成混合后,取样进行质量检验。

3.加工-将混合好的原料倒入片剂成型机中。

-根据生产工艺要求,设置片剂成型机的压力、温度等参数。

-按照设定参数进行片剂成型。

-记录成型过程中的设定参数和实际参数,以及处理异常情况的措施。

4.包装-将成型好的片剂送入包装线。

-根据要求进行包装,如使用铝塑复合膜进行包装。

-记录包装设备的运行情况,包装时间、温度等参数。

-完成包装后,留取样品进行质量检验。

5.产品质量检验-取样进行外观、尺寸、硬度、含量等指标的检验。

-记录检验结果并进行统计分析。

6.清洁记录-记录清洁过程,包括清洗设备、工作台、生产区域等。

-清洁操作记录包括清洗剂的种类、使用量、清洗时间和清洗人员等信息。

-清洁记录需由生产人员和质量管理人员共同签字确认。

7.记录保存-所有记录的保存时间为至少两年,确保记录完整可追溯。

备注:-所有操作均需在GMP要求下进行,保持生产环境整洁有序。

-如遇异常情况,需立即停止生产并通知相关负责人进行调查和处理。

-生产过程中产生的废品需妥善处理,不能混入正常产品。

生产记录总结:本批次XXX片剂生产过程按照规定的生产工艺流程进行,原料配比准确,各项生产参数稳定可控,符合质量要求。

经过检验,产品外观正常,尺寸、硬度、含量等指标符合要求。

生产过程中无异常情况发生。

清洁记录完整并经过确认。

所有相关记录已妥善保存,为质量追溯提供了依据。

签字:生产人员签字____________日期____________。

(完整)糖果生产记录表模板糖果生产记录表模板1. 概述糖果生产记录表是用于记录糖果生产过程中各项关键数据和操作步骤的文档。

该记录表的目的是确保糖果的生产过程得到严格控制,生产质量可追溯,以满足法规和产品质量要求。

2. 记录表内容糖果生产记录表应包含以下内容:2.1 生产时间和日期记录生产糖果的具体时间和日期,以确保生产过程的时效性。

2.2 原料编号和批次记录使用的糖果原料的编号和批次号,以便追溯原料的来源和质量信息。

2.3 生产设备和工具记录使用的生产设备和工具的名称和编号,以保证设备的正常运行和维护。

2.4 操作员记录参与糖果生产的操作员姓名和执照编号,以确保操作的合法性和可追溯性。

2.5 生产过程参数记录每一阶段的生产过程参数,如温度、湿度、搅拌时间等,以确保生产过程的可控和稳定性。

2.6 检验结果记录每一阶段的质量检验结果,如颜色、硬度、口感等,以保证产品质量符合标准要求。

2.7 生产问题和改进措施记录生产过程中出现的问题和采取的改进措施,以便改进生产过程和减少不良品出现的机率。

2.8 签名和复核相关负责人员在记录表上签名和复核,以表示对生产过程的审查和认可。

3. 使用说明3.1 填写格式糖果生产记录表的填写应按照规定的格式进行,确保内容的一致性和可读性。

3.2 填写要点填写糖果生产记录表时需注意关键信息的准确记录,如时间、原料批次、操作员姓名等,以便进行过程追溯和问题解决。

3.3 保存和归档填写完糖果生产记录表后,应妥善保存和归档,以备日后查看和追溯使用。

4. 遵守规定生产人员应遵守相关法规和生产质量要求,严格执行糖果生产记录表的填写和归档工作。

生产管理层应定期进行审核和培训,确保记录表的有效性和合规性。

5. 参考资料- 《食品生产质量管理规范》- 《食品安全法》以上是糖果生产记录表的模板,根据实际生产需要,可以进行适当的调整和修改。

希望能对您的工作有所帮助!。

药品批生产记录范文产品名称:XXX片生产日期:2024年1月1日生产工艺流程:制粒、包衣、包装生产设备:制粒机、包衣机、包装机操作人员:李刚、张丽、王明、赵红审批人员:陈静制粒过程记录:1、将XXX原料称量好,按照规定的配方比例加入制粒机中。

2、打开制粒机,将原料进行搅拌和制粒,控制制粒时间为20分钟。

3、制粒完成后,将制粒好的颗粒取出,送入包衣过程。

包衣过程记录:1、将制粒好的颗粒放入包衣机中。

2、加入包衣剂液,根据设定的包衣工艺条件进行包衣。

3、控制包衣温度为40℃,包衣时间为40分钟。

4、包衣完成后,将包衣好的颗粒取出,送入包装过程。

包装过程记录:1、将包衣好的颗粒放入包装机中。

2、根据产品要求进行分装,每瓶装100片,并且每瓶装后进行严格称重。

3、将分装好的瓶装产品进行质量检查,检查项目包括外观、颗粒大小、商标贴合情况等。

4、符合质量要求的产品送入包装箱,按规定的规格进行捆绑。

生产备注:1、本次制粒过程按批记录,制粒机运行正常,无异常情况发生。

2、包衣过程中遵守包衣剂液的使用量和包衣时间要求,包衣质量符合要求。

3、包装过程中质量检查无异常发现,所分装产品的质量完好。

4、生产过程中操作人员严格按照操作规程进行操作,并及时填写相关记录,责任人陈静审查并签字确认。

总结:本次药品批生产过程中,制粒、包衣和包装过程都按照规定的工艺要求进行操作,产品质量符合要求,操作人员严格履行岗位职责,无不良记录。

在生产过程中,加强了质量控制和生产操作规范的执行情况,对产品质量的提升起到了积极的作用。

上述是一份药品批生产记录的示例,药品批生产记录的内容和格式可能有所差异,具体的记录要求根据所生产药品的性质、工艺等因素来确定。

在实际生产中,制定合理的生产记录流程,并严格执行记录要求,有助于保障药品质量和生产安全。

XX有限公司

批生产记录

品名:

净含量:

生产日期:年月日理论产量:

实际产量:

成品收率:

车间主任:

生产指令

质检员:

原辅料领料单

领料部门:领料日期:年月日

部门负责人:领料人:发料人:

内包装材料领料单

领料部门:领料日期:年月日

部门负责人:领料人:发料人:

粉碎过筛记录

操作人:复核人:质检员:

原辅料称量记录

操作人:复核人:质检员:

配制、总混记录

操作人:复核人:质检员:

中间产品请验单

中间产品请验单

压片岗位操作记录

压片工序质量控制抽查记录

操作人:复核人:质检员:

内包装操作记录

操作人:复核人:质检员:

剩余物料退库记录

退库日期:年月日

退库人:车间主任:仓库收理人:

包装指令包装日期:年月日

外包装材料领料单

领料部门:领料日期:年月日

部门负责人:领料人:发料人:

成品包装操作记录

操作人:复核人:质检员:

剩余外包材退库记录

退库部门:退库日期:年月日

退库人:车间主任:仓库接收人:

成品请验单

成品请验单

成品入库单

成品入库单。

压片糖果批生产记录XX有限公司批生产记录品名:净含量:生产日期:年月日理论产量:实际产量:成品收率:车间主任:生产指令质检员:产品名称生产日期年月日净含量配制量理论产量原料名称单位投料量备注投料单说明:生产指令依据:生产计划□市场需要□领导决策□其他□生产所用原料、内包装材料领用数量见附件。

附件一:原辅料领料单附件二:内包装材料领料单下达人接收人原辅料领料单领料部门:领料日期:年月日原料名称单位请领数量实发数量备注部门负责人:领料人:发料人:内包装材料领料单领料部门:领料日期:年月日内包装材料名称单位请领数量实发数量备注部门负责人:领料人:发料人:粉碎过筛记录产品名称净含量批量日期年月日项目操作要点操作结果生产前检查●是否有清场合格证并在有效期内。

□是□否●是否清除上批遗留物与本批无关的物料、文件、标牌等。

□是□否●设备是否完好。

□是□否●排风是否正常□是□否●状态标志是否齐全。

□是□否粉碎与过筛过程●是否按粉碎、过筛标准操作规程进行操作。

□是□否●筛网目数(*)目●是否将粉碎过筛后的物料用转运小车推至称量间进行称量,称重标示后转运至制粒间。

□是□否粉碎与过筛记录品名粉碎过筛前重量(K g)粉碎过筛后重量(K g)收率(%)清场过程●是否及时清除废弃物。

□是□否●是否按《万能粉碎机及筛粉机标准清洁规程》进行清洁料。

□是□否●是否清洁除尘设施。

□是□否●是否清洁容器具。

(*)□是□否●是否清除与本批无关的物料、文件、标示牌。

□是□否●是否挂上相应的状态标志□是□否●是否清洁地面、水池、地漏。

□是□否●清场结论:备注带*为关键控制点操作人:复核人:质检员:原辅料称量记录产品名称净含量批量日期年月日项目操作要点操作结果生产前检查●是否有清场合格证并在有效期内。

□是□否●是否清除上批遗留物与本批无关的物料、文件、标牌等。

□是□否●衡器是否在有效期内。

(*)□是□否●是否对衡器进行清洁。

□是□否●排风是否正常□是□否●状态标志是否齐全。

□是□否●是否对衡器进行清洁。

□是□否称量过程●是否校正衡器。

□是□否●是否按原辅料用料表及电子台秤标准操作规程衡器进行称量。

□是□否称量记录品名皮重(K g)毛重(K g)净重(K g)备注清场过程●是否及时清除废弃物。

□是□否●是否将称量好的物料标示后转运至粉碎过筛。

□是□否●是否将剩余物料密封标示后退库。

□是□否●称量衡器是否清洁。

(*)□是□否●台面、地面及其他附属设施是否清洁。

□是□否●是否挂上相应的状态标志。

□是□否●清场结论:备注带*为关键控制点操作人:复核人:质检员:配制、总混记录产品名称净含量批量日期年月日项目操作要点操作结果生产前检查●是否有清场合格证并在有效期内。

□是□否●是否清除上批遗留物与本批无关的物料、文件、标牌等。

□是□否●设备是否完好。

□是□否●排风是否正常□是□否●状态标志是否齐全。

□是□否粘合剂制备●%淀粉浆总重:Kg制粒、干燥、整粒、总混过程●是否将称量好的原料加入槽型混合搅拌机内,按本设备标准操作规程操作。

□是□否●是否在搅拌槽内加入备用液制成软材,与物料进行混合搅拌30分钟。

□是□否●是否用14目筛网在摇摆制粒机上制粒。

(*)□是□否●是否将制好的颗粒在循环烘箱内烘干。

(*)●温度●时间□是□否干燥温度:干燥时间:●是否用14目筛网整粒。

□是□否●是否将整粒好的颗粒与外加辅料一起总混。

□是□否●总混后称重颗粒重量: Kg可利用物料:Kg不可利用物料:Kg ●收得率:颗粒重量/所有固型物投入总量×100% 收得率=●物料平衡:(颗粒重量+可利用物料+不可利用物料)/所有固型物投入总量×100%物料平衡=清场过程●是否及时清除废弃物。

□是□否●是否按《槽型混合机标准清洁规程》及《摇摆制粒机标准清洁规程》进行清洁。

□是□否●是否清洁除尘设施。

□是□否●是否清洁容器具。

(*)□是□否●是否清除与本批无关的物料、文件、标示牌。

□是□否●是否挂上相应的状态标志。

□是□否●是否清洁地面、水池、地漏。

□是□否●清场结论:备注带*为关键控制点操作人:复核人:质检员:中间产品请验单品名请验部门生产日期请验人数量请验日期请验项目备注中间产品请验单品名请验部门生产日期请验人数量请验日期请验项目备注压片岗位操作记录产品名称净含量批量日期年月日项目操作要点操作结果生产前检查●压片间温湿度是否在规定范围内。

□是□否●是否有清场合格证并在有效期内。

□是□否●是否清除上批遗留物与本批无关的物料、文件、标牌等。

□是□否●生产设备是否完好。

□是□否●是否复核领取中间产品颗粒。

□是□否●是否复核领取模具。

□是□否●状态标志是否齐全。

□是□否压片操作过程●是否按ZP41型旋转压片机标准操作规程进行操作。

□是□否●是否对试压样品检查片重差异、外观检查。

□是□否●正式压片开关机时间开始时间:结束时间:●压片速度片/分压片记录冲模型号(mm)颗粒重量(kg)理论片重(g)实际片重(g)片子重量(kg)废品数量(kg)尾料数量(kg)收率(%)物料平衡计算:=⨯++%100颗粒总重废品量尾料重量素片总重清场过程●是否及时清除废弃物。

□是□否●是否按《ZP41型旋转压片机标准清洁规程》进行清洁□是□否●是否清洁除尘设施。

□是□否●是否清洁容器具。

(*)□是□否●是否清除与本批无关的物料、文件、标示牌。

□是□否●是否挂上相应的状态标志□是□否●是否清洁地面、水池、地漏。

□是□否●清场结论:备注带*为关键控制点压片工序质量控制抽查记录产品名称净含量批量日期年月日●压片工序质量控制抽查记录:应压片重片重差异实际片重片重范围平均片重时间30分钟/格外观5mg/格检查人复核人质检员检查情况记载:检查结论:质检员:●偏差处理记录:偏差内容及原因:偏差调查及处理措施:备注:操作人:复核人:质检员:内包装操作记录产品名称产品规格日期项目操作要点操作结果生产前检查及准备●内包装间温湿度是否在规定范围内。

□是□否●是否有清场合格证并在有效期内。

□是□否●是否清除上批遗留物与本批无关的物料、文件、标牌等。

□是□否●生产设备是否完好。

□是□否●是否复核所领内包装材料、待包装品。

□是□否●状态标志是否齐全。

□是□否内包装操作●是否按内包装标准操作规程进行操作。

□是□否●是否将包装产品计数好流入外包装间。

□是□否●是否将剩余的内包材退库。

□是□否●是否将废包材计数销毁。

□是□否合格包装数:●内包装物料结存记录:名称上批结存本批领入本批使用本批结存清场过程●是否及时清除废弃物。

□是□否●是否按相关规程进行清洁。

□是□否●是否清洁容器具。

(*)□是□否●是否清除与本批无关的物料、文件、标示牌。

□是□否●是否挂上相应的状态标志。

□是□否●是否清洁地面、水池、地漏。

□是□否●清场结论:备注带*为关键控制点操作人:复核人:质检员:剩余物料退库记录退库日期:年月日产品名称净含量物料名称批号生产厂家规格单位领用数量已用数量退库数量备注质量检查情况:检查日期:年月日质检员:退库人:车间主任:仓库收理人:包装指令包装日期:年月日品名净含量批量包装规格待包产品数量包装材料名称单位领用量备注备注:签发人签收人签发日期年月日外包装材料领料单领料部门:领料日期:年月日外包装材料名称单位请领数量实发数量备注部门负责人:领料人:发料人:成品包装操作记录品名净含量批量包装规格生产日期生产前检查操作要点操作结果●岗位无任何与本批生产无关的文件、记录;□是□否●岗位无任何与本批生产无关的产品;□是□否●地面、生产线已清洁;□是□否●区域内无与待生产产品无关的材料;□是□否操作人打码贴签装盒装箱封口检查情况□合格;□不合格生产日期打印情况□合格;□不合格上批尾数结存情况瓶合箱情况日期:数量:本批尾数结存情况瓶日期:数量:成品数化验室取样入库数包材耗用情况名称领用数使用数报废数剩余数成品收率成品收率=入库数÷理论批量×100%=清场过程●是否及时清除废弃物。

□是□否●是否按要求对设备、设施进行清洁。

□是□否●是否清洁操作台、地面等工作场所。

□是□否●是否清除与本批无关的物料、文件。

□是□否●是否挂上相应的状态标志□是□否●清场结论:备注操作人:复核人:质检员:剩余外包材退库记录退库部门:退库日期:年月日产品名称包装规格外包材名称单位领用量使用量报废量退库数备注质量检查情况:质检员:检查日期:年月日退库人:车间主任:仓库接收人:成品请验单品名请验部门生产日期请验人净含量请验日期数量请验项目备注成品请验单品名请验部门生产日期请验人净含量请验日期数量请验项目备注成品入库单品名生产日期净含量包装规格入库数量入库日期入库人仓库受理人备注成品入库单品名生产日期净含量包装规格入库数量入库日期入库人仓库受理人备注。