轴的结构与强度校核

- 格式:ppt

- 大小:2.42 MB

- 文档页数:32

ansys-workbench的轴结构强度校核计算轴有限元分析1 概述本计算是对轴进行强度校核仿真,通过SOLIDWORKS 软件对轴进行三维几何建模,在ANSYS/WORKBENCH 软件中进行有限元网格划分、载荷约束施加,计算轴在工作状态下的结构应力及形变量,校核轴的强度是否满足要求。

2 材料参数轴采用的材料——,其材料各力学属性见表1。

表1 材料属性材料名称 弹性模量 泊松比 密度 ——200GPa0.37850kg /m33 结构有限元分析 3.1 结构几何模型打开WORKBENCH 软件,将Static Structural 模块左键按着拖入到右侧工作窗口内,如图1。

图1右键点击Geometry,选择Import Geometry,点击Browse,最后选择我们在SOLIDWORKS里面建好的三维模型,如图2所示。

图2双击Geometry,进入DM界面。

右键点击Import1,点击Generate,最终显示的几何模型如图3所示。

图33.2 结构有限元模型关闭DM界面,重新回到工作窗口。

双击Model,如图5所示。

图4双击Model后,进入DS界面。

左键点击Mesh,左键点击Generate Mesh,进行网格划分,最终画好的有限元模型如图5所示。

图53.3 载荷和约束3.3.1载荷根据轴的工作方式,在轴的右端齿面上的载荷分别圆周力、径向力、和轴向力其中通过计算得到,圆周力为90.42N,径向力为33.80N,轴向力为21.2N,其次在轴中段会施加一个弯矩,大小为278.5N·mm。

具体的载荷施加如图6所示。

图63.3.2约束根据轴的工作方式,在轴的两端添加约束,即距离左端3.5mm处和距离右端15mm处固支。

点击Support 选择Fixed Support,选择约束处,点击Apply,如图7所示。

图73.4 有限元计算结果在设置好载荷和约束后,点击Solution,选择Insert,选择Deformation,选择Total,添加变形约束结果显示,点击Solution,选择Insert,选择Stress,选择Von-Mises,添加应力结果显示。

轴的强度校核方法摘要轴是机械中非常重要的零件,用来支承回转运动零件,如带轮、齿轮、蜗轮等,同时实现同一轴上不同零件间的回转运动和动力的传递。

轴的设计时应考虑多方面因素和要求,其中主要问题是轴的选材、结构、强度和刚度。

其中对于轴的强度校核尤为重要,通过校核来确定轴的设计是否能达到使用要求,最终实现产品的完整设计。

本文根据轴的受载及应力情况采取相应的计算方法,对于1、仅受扭矩的轴2、仅受弯矩的轴3、既承受弯矩又承受扭矩的轴三种受载情况的轴的强度校核进行了具体分析,并对如何精确计算轴的安全系数做了具体的简绍。

校核结果如不满足承载要求时,则必须修改原结构设计结果,再重新校核。

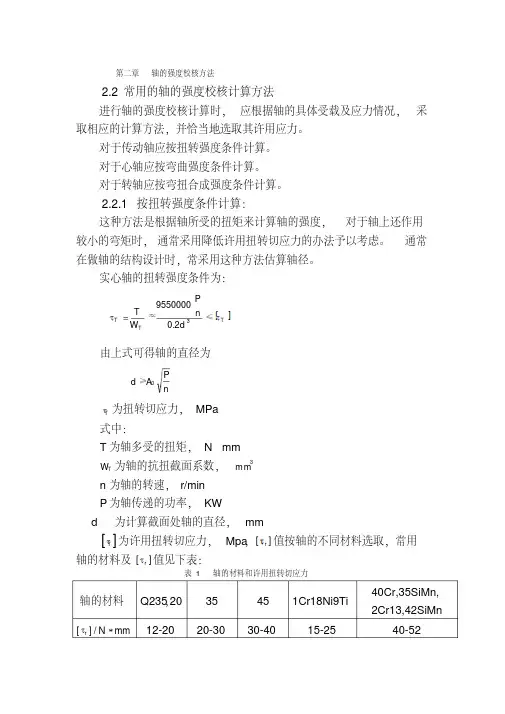

轴的强度校核方法可分为四种:1)按扭矩估算2)按弯矩估算3)按弯扭合成力矩近视计算4)精确计算(安全系数校核)关键词:安全系数;弯矩;扭矩目录第一章引言--------------------------------------- 11.1轴的特点---------------------------------------------1 1.2轴的种类---------------------------------------------1 1.3轴的设计重点-----------------------------------------15)轴的强度校核方法----------------------------42.1强度校核的定义-------------------------------------42.2轴的强度校核计算-----------------------------------42.3几种常用的计算方-----------------------------------52.3.1按扭转强度条件计算-------------------------------52.3.2按弯曲强度条件计算-------------------------------62.3.3按弯扭合成强度条件计算---------------------------72.3.4精确计算(安全系数校核计算)----------------------92.4 提高轴的疲劳强度和刚度的措施---------------------12 第三章总结------------------------------------------13参考文献--------------------------------------------14第一章引言1.1轴的特点:轴是组成机械的主要零件之一。

轴的计算

轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

(一)轴的强度校核计算

进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;

对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;

对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:

按扭转强度条件计算。

按弯扭合成强度条件计算。

按疲劳强度条件进行精确校核。

按静强度条件进行校核。

(二)轴的刚度校核计算

轴在载荷作用下,将产生弯曲或扭转变形。

若变形量超过允许的限度,就会影响轴上零件的正常工作,甚至会丧失机器应有的工作性能。

例如:安装齿轮的轴,若弯曲刚度不足而导致挠度过大时,将影响齿轮的正确啮合,使齿轮沿齿宽和齿高方向接触不良,造成载荷在齿面上严重分布不均。

又如采用滑动轴承的轴,若挠度过大而导致轴颈偏斜过大时,将使轴颈和滑动轴承发生边沿接触,造成不均匀磨损和过度发热。

因此,在设计有刚度要求的轴时,必须进行刚度的校核计算。

轴的弯曲刚度以挠度或偏转角来度量;扭转刚度以扭转角来度量。

轴的刚度校核计算通常是计算出轴在受载时的变形量,并控制其不大于允许值。

轴的弯曲刚度校核计算。

轴的扭转刚度校核计算。

二级斜齿圆柱齿轮减速器中间轴强度校核方法研究二级斜齿圆柱齿轮减速器是一种常用的传动装置,广泛应用于工业生产中。

中间轴作为该减速器的重要组成部分,其强度校核是保证减速器正常运转的关键之一。

本文将从中间轴的强度校核方法入手,探讨二级斜齿圆柱齿轮减速器中间轴的强度校核方法。

一、中间轴的作用与结构中间轴是二级斜齿圆柱齿轮减速器的一个重要组成部分,其作用是将输入轴和输出轴之间的转矩传递给输出轴,起到减速作用。

中间轴的结构一般为圆柱形,其两端分别与输入轴和输出轴相连,中间部分则为齿轮的支撑部分。

二、中间轴的强度校核方法中间轴的强度校核是保证减速器正常运转的关键之一。

其校核方法主要有以下几种:1. 极限强度法极限强度法是一种传统的中间轴强度校核方法。

其基本思想是根据中间轴的材料和几何形状,计算其承受最大转矩时的强度,然后与实际工作转矩进行比较,判断其是否足够强度。

这种方法简单易行,但忽略了中间轴在工作过程中的实际应力状态,容易导致误判。

2. 应力分析法应力分析法是一种综合考虑中间轴在工作过程中应力状态的强度校核方法。

其基本思想是根据中间轴的几何形状和工作条件,采用有限元分析等方法计算其在工作过程中的应力状态,然后根据材料的应力应变关系,计算出中间轴的应力和应变,进而判断其是否足够强度。

这种方法比较精确,但计算量较大,需要一定的计算机技术支持。

3. 经验公式法经验公式法是一种基于实验数据和经验公式的强度校核方法。

其基本思想是根据中间轴的几何形状和工作条件,结合实验数据和经验公式,计算出中间轴的强度,并判断其是否足够强度。

这种方法简单易行,但准确性较差,容易产生误差。

三、中间轴的强度校核注意事项在进行中间轴的强度校核时,需要注意以下几点:1. 中间轴的材料应选择高强度、高韧性的材料,并考虑其疲劳寿命和可焊性等因素。

2. 中间轴的几何形状应尽量简单,避免出现过多的几何结构,以减少应力集中和裂纹的产生。

3. 中间轴的强度校核应综合考虑其在工作过程中的应力状态,采用合适的强度校核方法,以确保其足够强度。

轴的剪切强度校核公式解释说明以及概述1. 引言1.1 概述本文将详细讨论轴的剪切强度校核公式的解释、说明以及概述。

轴的剪切强度是指在受力作用下,轴材料所能承受的最大剪切应力值。

准确计算并验证轴的剪切强度对于设计和使用各种机械装置和结构都至关重要。

1.2 文章结构本文分为五个部分:引言、轴的剪切强度校核公式、轴的剪切强度校核方法、轴的剪切强度校核实例分析以及结论与总结。

下面将对每一个部分进行简要介绍。

1.3 目的本文旨在提供关于轴的剪切强度校核公式的全面理解和应用指导。

通过对相关概念、解释、计算方法以及实例分析的详尽描述,读者将能够深入了解该领域,并正确地进行轴材料剪切强度方面的工程运算与设计。

-----【注意】以上内容已经按照普通文本格式撰写完毕,请检查无误后进入下一问题。

2. 轴的剪切强度校核公式2.1 剪切强度概念在力学中,剪切强度是指材料在受到外部剪应力作用时能够抵抗破坏的能力。

对于轴的剪切强度来说,它描述了轴承受扭矩而不发生塑性变形或破裂的能力。

2.2 校核公式解释轴的剪切强度校核公式是用来计算轴所能承受的最大剪应力以及是否满足设计要求的工程公式。

通常,这个公式会基于材料特性、几何尺寸和应力分布等参数来推导得出。

这个校核公式一般包含轴直径、材料弹性模量、黏性系数等相关参数,并采用比例关系将这些参数结合起来进行运算。

通过计算得出的结果与设计要求进行比较,从而确定轴是否具备足够的剪切强度。

2.3 剪切强度计算方法在计算轴的剪切强度时,通常可以采用多种方法,其中常见的有:- 简单约束理论:基于简化假设和边界条件,通过解析方法得出轴的剪切强度计算公式。

这种方法适用于简单的几何结构和加载情况,计算结果相对精确。

- 有限元分析:利用数值计算方法,将轴的几何形状离散化为有限数量的元素,并建立相关方程进行求解。

这种方法能够考虑更加复杂的几何结构和加载情况,但计算量较大。

- 经验公式:基于实际试验数据,通过统计和分析得出与轴直径、材料特性等相关的经验公式。

轴有限元分析1 概述本计算是对轴进行强度校核仿真,通过SOLIDWORKS软件对轴进行三维几何建模,在ANSYS/WORKBENCH软件中进行有限元网格划分、载荷约束施加,计算轴在工作状态下的结构应力及形变量,校核轴的强度是否满足要求。

2 材料参数轴采用的材料——,其材料各力学属性见表1。

表1 材料属性材料名称弹性模量泊松比密度——200GPa 0.3 7850kg/m33 结构有限元分析3.1 结构几何模型打开WORKBENCH软件,将Static Structural模块左键按着拖入到右侧工作窗口内,如图1。

图1右键点击Geometry,选择Import Geometry,点击Browse,最后选择我们在SOLIDWORKS里面建好的三维模型,如图2所示。

图2双击Geometry,进入DM界面。

右键点击Import1,点击Generate,最终显示的几何模型如图3所示。

图33.2 结构有限元模型关闭DM界面,重新回到工作窗口。

双击Model,如图5所示。

图4双击Model后,进入DS界面。

左键点击Mesh,左键点击Generate Mesh,进行网格划分,最终画好的有限元模型如图5所示。

图53.3 载荷和约束3.3.1载荷根据轴的工作方式,在轴的右端齿面上的载荷分别圆周力、径向力、和轴向力其中通过计算得到,圆周力为90.42N,径向力为33.80N,轴向力为21.2N,其次在轴中段会施加一个弯矩,大小为278.5N·mm。

具体的载荷施加如图6所示。

图63.3.2约束根据轴的工作方式,在轴的两端添加约束,即距离左端3.5mm处和距离右端15mm处固支。

点击Support 选择Fixed Support,选择约束处,点击Apply,如图7所示。

图73.4 有限元计算结果在设置好载荷和约束后,点击Solution,选择Insert,选择Deformation,选择Total,添加变形约束结果显示,点击Solution,选择Insert,选择Stress,选择Von-Mises,添加应力结果显示。

轴的结构与强度辅导轴是重要的支承零件,它支持传动零件以传递力和转矩。

轴的设计主要涉及轴的类型、材料、结构与强度等内容。

在学习之前,请先复习教材第七章第九节交变应力与疲劳失效的有关内容。

一、轴按载荷分类轴有多种分类方法,通常可按轴所受的载荷分类,以便分析应力和制定相应的计算方法。

根据承载情况,轴可分为转轴、心轴和传动轴三类。

工作中既受弯矩又受转矩的轴称为转轴;只承受弯矩而不传递转矩的轴称为心轴,心轴又可分为转动心轴和固定心轴两种;只传递转矩而不承受弯矩(或弯矩很小,可略去不计)的轴称为传动轴。

根据轴所受载荷,转轴同时受到正应力和剪应力的作用;而心轴和传动轴则分别只承受正应力和剪应力。

轴的应力性质不仅取决于轴的载荷,而且也与轴的工作情况有关。

例如:对于双向转动的转轴,扭转剪应力为对称循环变应力;而单向转动的转轴,考虑到起动停机等因素,一般情况其扭转剪应力可认为是脉动循环应力,但如果轴在起动后长期连续工作,也可按静应力考虑。

同样,对于固定心轴,所受载荷变化较大或频繁加载卸载时,其弯曲力也可认为是脉动循环变应力,若机器长期稳定工作,则可考虑为静应力。

对于转轴和心轴,区分它们的应力性质是很有必要的,关系到强度计算中当量弯矩的计算或许用弯曲应力的选取。

至于传动轴,它的载荷和应力情况较简单,在强度计算中也不考虑其扭转剪应力的变化性质。

二、轴的材料轴的材料应具有必要的强度和韧性,当采用滑动轴承支承时,轴颈还需要具有耐磨性。

一般工作条件下的轴常用碳素钢制造,在非常温或重载条件下的轴宜采用合金钢,对形状复杂的轴,可用球墨铸铁或高强度铸铁制造。

为了充分发挥钢的机械性能,用钢制造的轴通常都要经过热处理。

调质处理可提高轴的强度和韧性;而为了提高轴颈的耐磨性,可根据材料及性能要求采用高频淬火、渗碳淬火或氮化等处理方法。

教材表13-1列出了轴的常用材料及机械性能,供设计时使用。

在一般工作条件下,钢的种类和热处理对弹性模量E的影响很小。

曲轴疲劳强度校核

曲轴疲劳强度校核是一个重要的过程,以确保曲轴在长期使用中的强度和稳定性。

以下是曲轴疲劳强度校核的步骤:

1.确定载荷情况:首先,需要确定曲轴在实际使用中承受的载荷情况,包括最

大和最小载荷、循环载荷等。

2.选择合适的材料和工艺:根据曲轴的工作条件和性能要求,选择合适的材料

和工艺来制造曲轴。

不同的材料和工艺对曲轴的疲劳强度有不同的影响。

3.建立曲轴疲劳强度校核模型:基于实际的曲轴结构和载荷情况,建立曲轴疲

劳强度校核模型。

该模型应能够准确地模拟曲轴的工作状态和应力分布。

4.进行疲劳强度校核分析:基于建立的模型,使用疲劳强度校核分析方法,如

S-N曲线法、Miner法则等,对曲轴的疲劳强度进行校核。

分析曲轴在不同循环次数下的应力分布、疲劳损伤和寿命预测等情况。

5.优化曲轴设计:根据疲劳强度校核结果,对曲轴的设计进行优化。

优化内容

包括结构优化、尺寸优化和材料选择等。

优化目标是在满足其他性能要求的前提下,提高曲轴的疲劳强度和寿命。

6.实验验证:进行实验验证,以测试优化后曲轴的实际疲劳强度和寿命。

实验

结果与校核结果进行对比,确保曲轴的疲劳强度符合设计要求。

7.持续改进:在实际使用过程中,对曲轴进行持续的监测和维护。

根据实际使

用情况和监测结果,对曲轴的设计和制造工艺进行持续改进,以提高其疲劳强度和寿命。

曲轴疲劳强度校核是一个复杂的过程,需要综合考虑多种因素。

通过科学的

方法和严谨的实验验证,可以确保曲轴的疲劳强度符合要求,从而提高机械设备的安全性和稳定性。

中国石油大学(北京)现代远程教育毕业设计(论文)轴的强度校核方法姓名:学号:性别:专业:批次:电子邮箱:联系方式:学习中心:指导教师:2XXX年X月X日中国石油大学(北京)现代远程教育毕业设计(论文)轴的强度校核方法摘要轴是用来支承回转运动零件,如带轮、齿轮、蜗轮等,同时实现同一轴上不同零件间的回转运动和动力的传递的重要的零件。

为实现机械产品的完整和可靠设计,轴的设计应考虑选材、结构、强度和刚度等要求。

并应对轴的材料或设备的力学性能进行检测并调节,轴的强度校核应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

最后确定轴的设计能否达到使用要求,对轴的设计十分重要。

本文根据轴的受载及应力情况,介绍了几种典型的常用的对轴的强度校核计算的方法,并对如何精确计算轴的安全系数做了具体的介绍。

当校核结果如不满足承载要求时,则必须修改原结构设计结果,再重新校核。

最后,本文对提高轴的疲劳强度和刚度提出相应改进方法,并对新材料,新技术的应用进行了展望。

关键词:轴;强度;弯矩;扭矩;目录第一章引言 (5)1.1轴类零件的特点 (5)1.2轴类零件的分类 (6)1.3轴类零件的设计要求 (6)1.3.1、轴的设计概要 (6)1.3.2、轴的材料 (6)1.3.3、轴的结构设计 (7)1.4课题研究意义 (9)第二章轴的强度校核方法 (11)2.1强度校核的定义 (11)2.2常用的轴的强度校核计算方法 (11)2.2.1按扭转强度条件计算: (11)2.2.2按弯曲强度条件计算: (13)2.2.3按弯扭合成强度条件计算 (13)2.2.4精确计算(安全系数校核计算) (20)第三章提高轴的疲劳强度和刚度的措施 (25)3.1合理的选择轴的材料 (25)3.2合理安排轴的结构和工艺 (25)3.3国内外同行业新材料、新技术的应用现状 (26)总结 (31)参考文献 (32)第一章引言1.1轴类零件的特点轴是组成各类机械的主要和典型的零件之一,主要起支承传动零部件,传递扭矩和承受载荷的作用。

轴结构设计和强度校核

在进行轴的结构设计时,首先需要计算轴的弯曲应力。

弯曲应力是由于轴在负载作用下会发生弯曲而产生的应力,可以通过以下公式计算:σ=(M*c)/(I*y)

其中,σ为轴的弯曲应力,M为轴端的扭矩,c为轴的断面形心距,I为轴截面的惯性矩,y为轴上其中一截面上的最大距离。

根据弯曲应力的计算结果,可以选择合适的材料和轴的几何形状,以满足强度要求。

常用的轴材料有碳钢、合金钢和不锈钢等。

此外,轴还需要考虑扭转应力。

扭转应力是由于轴在传递扭矩时会产生的应力,可以通过以下公式计算:

τ=(T*r)/(J)

其中,τ为轴的扭转应力,T为轴端的扭矩,r为轴的半径,J为轴截面的极惯性矩。

轴的强度校核主要是通过计算轴的弯曲和扭转应力与材料的抗弯和抗扭强度之间的比较来完成。

一般来说,轴的弯曲应力不应超过材料的抗弯强度,而扭转应力不应超过材料的抗扭强度。

如果轴的弯曲应力或扭转应力超过了材料的强度限制,需要重新设计轴的几何尺寸或者选择更高强度的材料。

轴结构设计和强度校核是机械设计中非常重要的一部分。

合理的轴设计可以确保机械设备的正常运行,并提高其工作效率和寿命。

同时,通过强度校核可以避免轴的失效和损坏,保证机械设备的安全性。

因此,在机械设计中,轴结构设计和强度校核是必不可少的工作环节之一。

轴结构设计及强度计算§11—1 概述一、轴的用途与分类1、功用:1)支承回转零件;2)传递运动和动力2、分类按承基情况分转轴——T和M的轴——齿轮轴心轴——而不受扭矩:转动心轴(图11-2a);固定心轴(图11-2b)传动轴——主要受扭矩而不受弯矩或弯矩很小的轴按轴线形状分直轴——光轴(图11-5a)——作传动轴(应力集中小)阶梯轴(图11-5b):优点:1)便于轴上零件定位;2)便于实现等强度曲轴——另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置(图11-8),如牙铝的传动轴。

二、轴的材料及其选择碳素钢——价廉时应力集中不敏感——常用45#,可通过热处理改善机械性能,一般为正火调质和合金钢——机械性能(热处理性)更好,适合于大功率,结构要求紧凑的传动中,或有耐磨、高温(低温)等特殊工作条件,但合金钢对应力集中较敏感。

注意:①由于碳素钢与合金钢的弹性模量基本相同,所以采用合金钢并不能提高轴的刚度。

②轴的各种热处理(如高频淬火、渗碳、氮化、氰化等)以及表面强化处理(喷丸、滚压)对提高轴的疲劳强度有显著效果。

表11-1,轴的常用材料及其主要机械性能表三,轴设计的主要内容:结构设计——按轴上零件安装定位要求定轴的形状和尺寸交替进行工作能力计算——强度、刚度、振动稳定性计算§11—2 轴的结构设计轴的结构外形主要取决于轴在箱体上的安装位置及形式,轴上零件的布置和固定方式,受力情况和加工工艺等。

轴的结构设计要求:①轴和轴上零件要有准确、牢固的工作位置;②轴上零件装拆、调整方便;③轴应具有良好的制造工艺性等。

④尽量避免应力集中(书上无)一、拟定轴上零件的装配方案根据轴上零件的结构特点,首先要预定出主要零件的装配方向、顺序和相互关系,它是轴进行结构设计的基础,拟定装配方案,应先考虑几个方案,进行分析比较后再选优。

原则:1)轴的结构越简单越合理;2)装配越简单、方便越合理。