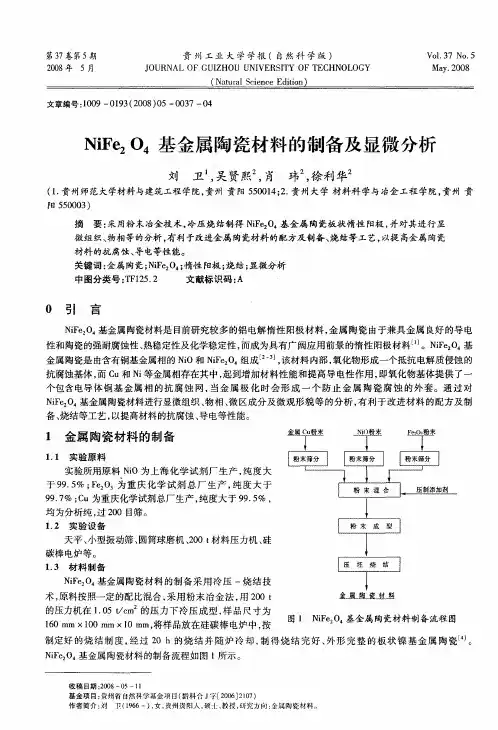

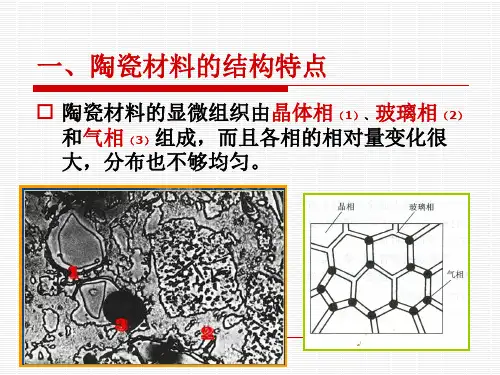

实验4陶瓷材料的显微结构分析

- 格式:pptx

- 大小:702.31 KB

- 文档页数:15

一、实验目的1. 了解材料烧结的基本原理和工艺过程;2. 掌握烧结实验的基本操作和数据处理方法;3. 熟悉烧结过程中的影响因素,为后续材料制备提供理论依据。

二、实验原理烧结是指将粉末材料加热到一定温度,使其颗粒表面熔融,通过冷却结晶和晶粒长大,使粉末材料转变为具有一定性能的致密材料的工艺过程。

烧结过程主要包括预热、烧结和冷却三个阶段。

三、实验材料与仪器1. 实验材料:金属粉末、陶瓷粉末等;2. 实验仪器:高温炉、电子天平、样品夹具、温度计、金相显微镜等。

四、实验方法1. 样品制备:将粉末材料按照一定比例混合均匀,压制成所需形状和尺寸的样品;2. 烧结:将样品放入高温炉中,按照预定温度和时间进行烧结;3. 冷却:烧结完成后,将样品从高温炉中取出,自然冷却至室温;4. 性能测试:对烧结后的样品进行力学性能、显微结构等性能测试。

五、实验步骤1. 样品制备:将金属粉末和陶瓷粉末按照一定比例混合均匀,压制成直径20mm、高10mm的圆柱形样品;2. 烧结:将样品放入高温炉中,以10℃/min的升温速率加热至1200℃,保温1小时,然后以10℃/min的降温速率冷却至室温;3. 性能测试:对烧结后的样品进行力学性能测试,包括抗拉强度、抗压强度和硬度测试;同时,利用金相显微镜观察样品的显微结构。

六、实验结果与分析1. 力学性能测试结果:抗拉强度:XX MPa;抗压强度:XX MPa;硬度:XX Hv。

2. 显微结构分析:通过金相显微镜观察,烧结后的样品表面光滑,内部组织致密,无明显气孔和裂纹。

3. 分析:(1)烧结温度对样品力学性能的影响:随着烧结温度的升高,样品的抗拉强度、抗压强度和硬度均有所提高。

这是由于高温下粉末颗粒表面熔融,使得晶粒生长更加充分,从而提高了材料的力学性能;(2)烧结时间对样品力学性能的影响:在一定范围内,烧结时间的延长有助于提高样品的力学性能。

这是由于烧结时间的延长使得晶粒生长更加充分,从而提高了材料的力学性能;(3)粉末材料配比对样品力学性能的影响:金属粉末和陶瓷粉末的配比对样品的力学性能有较大影响。

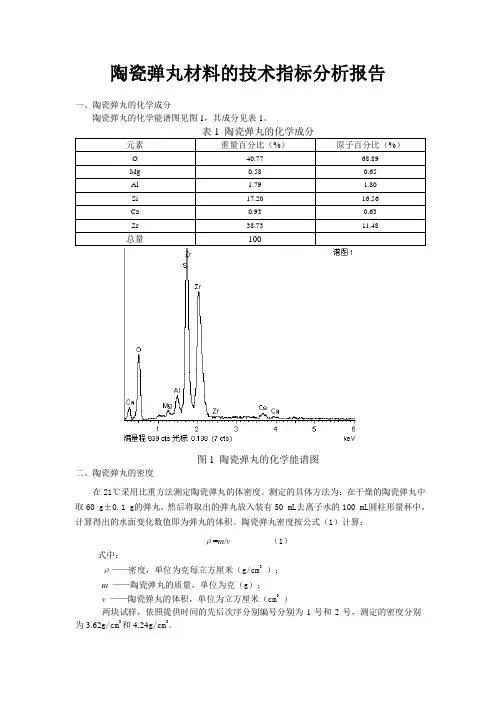

陶瓷弹丸材料的技术指标分析报告一、陶瓷弹丸的化学成分陶瓷弹丸的化学能谱图见图1,其成分见表1。

图1 陶瓷弹丸的化学能谱图二、陶瓷弹丸的密度在21℃采用比重方法测定陶瓷弹丸的体密度。

测定的具体方法为:在干燥的陶瓷弹丸中取60 g±0.1 g的弹丸,然后将取出的弹丸放入装有50 mL去离子水的100 mL圆柱形量杯中,计算得出的水面变化数值即为弹丸的体积。

陶瓷弹丸密度按公式(1)计算:ρ=m/v (1)式中:ρ——密度,单位为克每立方厘米(g/cm3);m——陶瓷弹丸的质量,单位为克(g);v——陶瓷弹丸的体积,单位为立方厘米(cm3)两块试样,依照提供时间的先后次序分别编号分别为1号和2号,测定的密度分别为3.62g/cm3和4.24g/cm3。

三、陶瓷弹丸的硬度两块试样,依照提供时间的先后次序分别编号分别为1号和2号,经过镶嵌抛光制成金相试样,在显微硬度仪上测定的硬度分别为658HV和724HV。

四、陶瓷弹丸的组织结构组织为密集的ZrO2晶相与SiO2非晶相,还有一些Al2O3晶相。

显微组织结构见图3所示。

图3 陶瓷弹丸的显微组织结构陶瓷弹丸喷丸性能试验报告一、TC18钛合金在不同喷丸工艺参数下的疲劳寿命在800MPa 应力水平下,选用每组5根试样进行旋转弯曲疲劳试验,计算平均寿命,二、7050铝合金在不同喷丸工艺参数下的疲劳寿命在280MPa 应力水平下,选用每组5根试样进行旋转弯曲疲劳试验,计算平均寿命,试验结果见下表。

图1 7050铝合金不同喷丸工艺参数下的残余应力沿深度的分布图2 A-100钢在不同喷丸工艺参数下的残余应力沿深度的分布r e s i d u a l s t r e s s /M P adepth/umr e s i d u a l s t r e s s /M P adepth/um。

陶瓷材料金相实验方法及实验结果1. 实验背景陶瓷材料是一种非金属无机材料,具有优良的高温、耐磨和绝缘等特性,广泛应用于工业和日常生活中。

为了进一步了解陶瓷材料的结构和性能,金相实验是一种有效的分析方法。

2. 实验目的本实验旨在探究陶瓷材料的金相特性,通过金相实验方法分析其晶体结构、组织形貌和热处理效果。

3. 实验步骤1. 样品制备:选择代表性的陶瓷材料样品,并使用压力机将其制备成标准试样。

2. 粗磨:将试样粘贴在研磨片上,使用粗砂纸进行表面研磨,以去除试样的表面污物和瑕疵。

3. 精磨:使用细砂纸进行试样的精细研磨,以获得光滑的试样表面。

4. 腐蚀:将试样浸泡在适当的腐蚀溶液中,根据试样的特性和需求选择适当的腐蚀时间和溶液。

5. 清洗:将腐蚀后的试样用去离子水进行清洗,以去除腐蚀剂和残留物。

6. 金相显微镜观察:将试样放置在金相显微镜下,使用合适的放大倍数观察试样的微观结构和组织形貌。

7. 热处理:根据需要,将试样进行适当的热处理,观察其显微组织的变化。

8. 显微组织分析:使用图像分析软件对金相显微镜下获得的图片进行分析,测量晶粒尺寸、相含量和相间距等参数。

4. 实验结果经过金相实验的分析,我们可以得到以下陶瓷材料的金相特性:1. 晶体结构:观察到陶瓷材料具有特定的晶体结构,例如体心立方结构、面心立方结构等。

2. 组织形貌:通过金相显微镜的观察,可以看到陶瓷材料的微观组织形貌,例如颗粒状、结晶状等。

3. 热处理效果:通过对热处理后的试样进行比较,可以观察到试样的显微组织发生了变化,例如晶粒尺寸的增大或减小。

5. 结论通过陶瓷材料的金相实验分析,我们可以更加深入地了解陶瓷材料的结构和性能。

金相实验方法为我们提供了一种可靠的手段,帮助我们分析陶瓷材料的晶体结构、组织形貌和热处理效果。

这些分析结果有助于优化陶瓷材料的制备工艺和提高材料性能。

注意:以上结果仅为示例,请根据具体实验数据和实际情况进行具体分析和总结。

显微结构观察实验心得体会在本学期的课程中,我参与了显微结构观察实验。

通过这个实验,我对显微结构观察技术有了更深入的了解,也对材料的微观组织有了更清晰的认识。

以下是我对该实验的心得体会。

首先,通过显微结构观察实验,我了解到显微镜的原理和使用方法。

在实验中,我们使用了光学显微镜和扫描电子显微镜。

通过光学显微镜,我可以清晰地观察到材料的微观结构,细微的纹理和晶界。

而扫描电子显微镜则可以提供更高分辨率的图像,使我能够更详细地研究材料的表面形貌和微观结构。

通过实际操作,我学会了如何正确调节显微镜的焦距、光源亮度和对比度,以获得清晰的图像。

其次,实验还使我对材料的微观组织有了更深入的了解。

在实验中,我们观察了不同材料的显微结构,如金属、陶瓷和塑料。

通过观察,我了解到金属材料具有晶粒结构,晶界和位错。

晶粒是由原子组成的有序结构,在显微镜下可以看到清晰的晶界和晶粒边界。

而陶瓷材料通常具有异质的微观结构,由晶粒和非晶质相组成。

塑料材料的显微结构主要由聚合物链的排列方式决定。

通过观察不同材料的显微结构,我可以了解到不同材料的力学性能、热稳定性和化学稳定性等特性的来源。

此外,通过这个实验,我也深刻认识到显微结构观察在材料科学中的重要性。

材料的微观结构直接影响着其性能和用途。

通过观察材料的显微结构,我们可以了解材料的晶体结构、晶界结构和位错分布等信息,从而深入研究材料的力学性能、热性能和电性能等特性。

同时,显微结构观察还可以帮助我们研究材料的相变过程、腐蚀机理和磨损行为等现象。

因此,显微结构观察是材料科学研究和工程应用中不可或缺的重要手段。

最后,通过这个实验,我也学会了仔细观察、记录和分析显微图像的能力。

在实验中,我们需要仔细观察样品和刻度尺,记录下各种微观结构的特征,并进行分析和比较。

通过这个过程,我提高了自己的耐心和细致观察的能力。

同时,我也学会了使用图像处理软件和方法来增强和分析显微图像,进一步提取出更多有用的信息。