装载机车架强度计算与测试

- 格式:pdf

- 大小:225.37 KB

- 文档页数:3

某铁路车辆车架结构设计及静强度计算与试验1. 引言1.1 研究背景随着铁路运输的发展和需求的增加,对于车辆车架结构设计的要求也日益提高。

传统的车辆车架结构设计已经不能满足现代铁路运输的要求,需要根据实际情况进行优化和改进。

对于车辆车架结构设计及静强度计算与试验的研究具有重要意义。

本研究旨在通过对车辆车架结构设计原理、设计参数分析、静强度计算方法、静强度试验设计以及试验结果分析等方面的研究,深入探讨车辆车架结构设计及静强度计算与试验的关键问题。

通过这些研究,可以为铁路运输的安全性和效率提供科学的支撑和可靠的保障。

【2000字内容到此结束】1.2 研究目的车辆车架是铁路车辆中承载和支撑车辆自重和运行载荷的关键组成部分,对车辆的安全性和稳定性起着重要作用。

本研究旨在通过对车辆车架结构设计及静强度计算与试验的研究,提高车架的设计质量和静强度性能,确保铁路车辆在运行过程中的安全性和稳定性。

具体研究目的包括:(1)探究车架结构设计原理,深入了解车架结构的组成和设计要求,为后续设计工作提供理论依据;(2)分析车辆车架设计参数,了解不同参数对车架结构强度和稳定性的影响,优化设计参数选择;(3)研究静强度计算方法,建立车辆车架的静强度计算模型,评估车辆在静载条件下的强度性能;(4)设计车辆车架静强度试验方案,验证计算结果的准确性和可靠性;(5)分析静强度试验结果,评估车辆车架的实际静强度性能,为进一步优化设计提供参考。

通过本研究将全面提升车辆车架的设计水平和静强度性能,确保铁路车辆运行的安全性和稳定性。

2. 正文2.1 车辆车架结构设计原理车辆车架结构设计原理是指在设计车辆车架结构时需要考虑的基本原则和规定。

车辆车架是支撑整个车辆重要结构的一部分,其设计原理包括以下几个方面:车辆车架结构设计需要满足车辆的使用要求,包括承载能力、稳定性和安全性等方面。

要考虑到车辆在运行过程中所受到的各种力学作用,确保车辆在各种工况下都具有足够的强度和刚度。

目前我公司生产的ZL30F装载机,因焊接结构件的变形超差造成的失效已占相当大的比率。

本文主要针对ZL30F装载机前车架焊后变形超差率较高的问题,通过分析该前车架的具体结构形式,制定并采用了合理的焊接工艺,使前车架的焊后变形得到了有效控制。

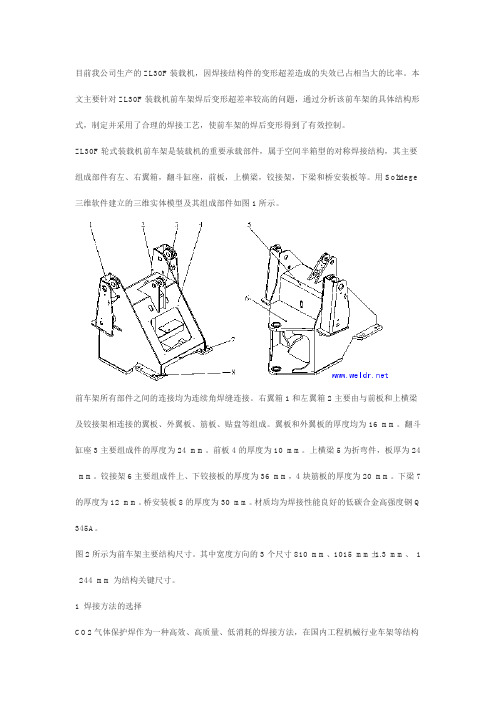

ZL30F轮式装载机前车架是装载机的重要承载部件,属于空间半箱型的对称焊接结构,其主要组成部件有左、右翼箱,翻斗缸座,前板,上横梁,铰接架,下梁和桥安装板等。

用Solidege 三维软件建立的三维实体模型及其组成部件如图1所示。

前车架所有部件之间的连接均为连续角焊缝连接。

右翼箱1和左翼箱2主要由与前板和上横梁及铰接架相连接的翼板、外翼板、筋板、贴盘等组成。

翼板和外翼板的厚度均为16 mm。

翻斗缸座3主要组成件的厚度为24 mm。

前板4的厚度为10 mm。

上横梁5为折弯件,板厚为24 mm。

铰接架6主要组成件上、下铰接板的厚度为36 mm,4块筋板的厚度为20 mm。

下梁7的厚度为12 mm。

桥安装板8的厚度为30 mm。

材质均为焊接性能良好的低碳合金高强度钢Q 345A。

图2所示为前车架主要结构尺寸。

其中宽度方向的3个尺寸810 mm、1015 mm±1.3 mm、1 244 mm为结构关键尺寸。

1 焊接方法的选择CO2气体保护焊作为一种高效、高质量、低消耗的焊接方法,在国内工程机械行业车架等结构件的焊接中得到广泛应用,我公司装载机前后车架的焊接也采用CO2气体保护焊工艺。

2 ZL30F装载机前车架焊接工艺参数对于ZL30F装载机前车架,其组成工件的板厚大多为12~24 mm,只有上下铰板和桥安装板厚度达到30 mm以上。

由于颗粒过渡焊接的电弧穿透能力强,熔深大,焊接效率高,适合于1 2~50 mm中厚板焊接,因此该车架的焊接采用颗粒过渡焊接,焊接工艺参数见表1。

3 前车架焊接变形的预防措施据统计,在采用本文介绍的工艺改进措施之前,前车架的最大变形量达到4.5~5.5 mm,集中反映在前车架上部左右翼箱上面两铰接孔横向尺寸的收缩变形上,变形超差率达到20%以上,其中85%的变形量达到4 mm。

车架强度、刚度仿真分析方法1.概述1.1汽车前舱盖也称大梁。

汽车的基体,一般由两根纵梁和几根横梁组成,经由悬挂装置﹑前桥﹑后桥支承在车轮上。

具有足够的强度和刚度以承受汽车的载荷和从车轮传来的冲击。

车架的功用是支撑、连接汽车的各总成,使各总成保持相对正确的位置,并承受汽车内外的各种载荷。

1.2使用软件说明ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如NASTRAN, I-DEAS, AutoCAD等。

是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS功能强大,操作简单方便,现在已成为国际最流行的有限元分析软件,在历年的FEA评比中都名列第一。

目前,中国100多所理工院校采用ANSYS软件进行有限元分析或者作为标准教学软件。

ANSYS Mechanical是利用ANSYS的求解器进行结构和热分析的。

其可进行结构、动态特性、热传递、磁场及形状优化的有限元分析。

1.3相关力学理论刚度是指材料或结构在受力时抵抗弹性变形的能力。

是材料或结构弹性变形难易程度的表征。

材料的刚度通常用弹性模量E来衡量。

在宏观弹性范围内,刚度是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。

它的倒数称为柔度,即单位力引起的位移。

刚度可分为静刚度和动刚度。

刚度是使物体产生单位变形所需的外力值。

刚度与物体的材料性质、几何形状、边界支持情况以及外力作用形式有关。

材料的弹性模量和剪切模量(见材料的力学性能)越大,则刚度越大。

2.前处理2.1定义材料建立几何模型后,进入Engineering Data界面,选择钢材料作为车架分析的材料。

装载机是一种广泛用于公路、铁路、建筑、水电、港口以及矿山等建设工程的土石方施工机械,在实际使用过程中要面对复杂、恶劣的工作环境。

前车架作为支撑工作装置的基础结构,是连接后车架、前驱动桥和工作装置的机构,是装载机非常关键的部件之一,也是整体结构中的薄弱环节。

其结构强度高低对整机产品可靠性、经济性和市场竞争力会有直接影响。

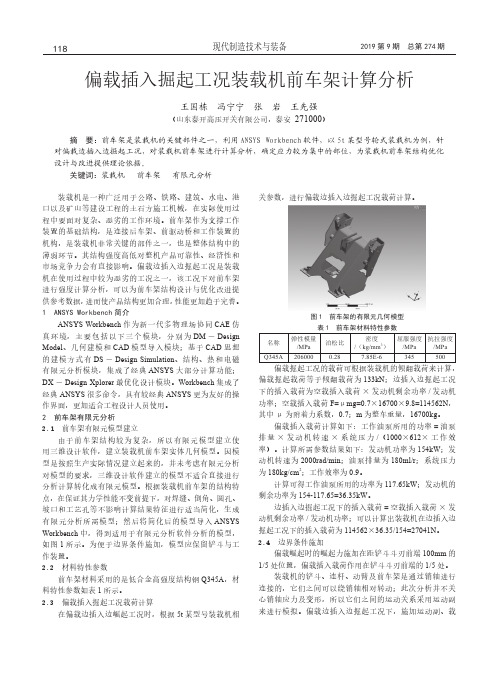

偏载边插入边掘起工况是装载机在使用过程中较为恶劣的工况之一,该工况下对前车架进行强度计算分析,可以为前车架结构设计与优化改进提供参考数据,进而使产品结构更加合理,性能更加趋于完善。

1 ANSYS Workbench简介ANSYS Workbench作为新一代多物理场协同CAE仿真环境,主要包括以下三个模块,分别为DM-Design Model、几何建模和CAD模型导入模块;基于CAD思想的建模方式有DS-Design Simulation、结构、热和电磁有限元分析模块,集成了经典ANSYS大部分计算功能;DX-Design Xplorer最优化设计模块。

Workbench集成了经典ANSYS很多命令,具有较经典ANSYS更为友好的操作界面,更加适合工程设计人员使用。

2 前车架有限元分析2.1 前车架有限元模型建立由于前车架结构较为复杂,所以有限元模型建立使用三维设计软件,建立装载机前车架实体几何模型。

因模型是按照生产实际情况建立起来的,并未考虑有限元分析对模型的要求,三维设计软件建立的模型不适合直接进行分析计算转化成有限元模型。

根据装载机前车架的结构特点,在保证其力学性能不变前提下,对焊缝、倒角、圆孔、坡口和工艺孔等不影响计算结果特征进行适当简化,生成有限元分析所需模型;然后将简化后的模型导入ANSYS Workbench中,得到适用于有限元分析软件分析的模型,如图1所示。

为便于边界条件施加,模型应保留铲斗与工作装置。

2.2 材料特性参数前车架材料采用的是低合金高强度结构钢Q345A,材料特性参数如表1所示。

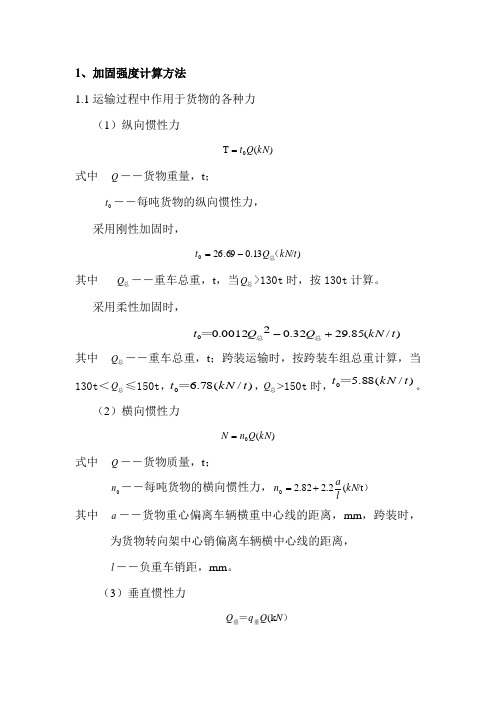

1、加固强度计算方法1.1 运输过程中作用于货物的各种力(1)纵向惯性力)(0kN Q t =T式中 Q ――货物重量,t ; 0t ――每吨货物的纵向惯性力,采用刚性加固时,)/13.069.260t kN Q t (总-=其中 总Q ――重车总重,t ,当总Q >130t 时,按130t 计算。

采用柔性加固时,)/(85.2932.020012.00t kN Q Q t +-总总=其中 总Q ――重车总重,t ;跨装运输时,按跨装车组总重计算,当130t <总Q ≤150t ,)/(78.60t kN t =,总Q >150t 时,)/(88.50t kN t =。

(2)横向惯性力)(0kN Q n N =式中 Q ――货物质量,t ;0n ――每吨货物的横向惯性力,)/t (2.282.20kN lan += 其中 a ――货物重心偏离车辆横重中心线的距离,mm ,跨装时,为货物转向架中心销偏离车辆横中心线的距离,l ――负重车销距,mm 。

(3)垂直惯性力)=垂垂N Q q Q k (式中 Q ――货物质量,t ;垂q ――每吨货物的垂直惯性力,① 使用敞车和普通平车装载时)/(a78.354.3t kN lq +=垂其中l ――负重车转向架中心距;a ――货物重心偏离车辆横中心线的距离,mm ;跨装时,为货物转向架中心销偏离车辆横中心线的距离,② 使用长大货物车装载时)/(a84.753.4t kN lq +=垂(4) 风力)k (q N F W =式中 q ――侧向计算风压,受风面为平面时,20.49kN/m q =,受风面为圆球体或圆柱体侧面时,2kN/m 245.0q =;F ――侧向迎风面的投影面积,2m 。

(5) 摩擦力纵向摩擦力:)kN (8.9Q F μ=纵摩横向摩擦力:)kN )(8.9(垂横摩Q Q F -=μ式中 Q ――货物质量,t ; 垂Q ――货物的 垂直惯性力,kN ;μ――摩擦因数(原为摩擦系数,以下同――编者注),按表1取值。

机械工程强度计算规范要求在进行机械工程设计时,强度计算是一个至关重要的环节。

机械零部件的强度直接关系到设备的安全性和可靠性。

为了保证机械工程设计的准确性和规范性,强度计算需要符合特定的规范要求。

一、设计基础机械工程强度计算的基础是力学和材料力学知识。

设计人员需要熟悉静力学和动力学的基本原理,掌握材料的强度特性和疲劳寿命等参数。

同时,还需要对设计对象的工作原理、荷载情况和工作环境等进行充分的了解。

二、设计负荷机械工程强度计算的第一步是确定设计负荷。

设计负荷包括静力负荷、动力负荷和温度负荷等。

静力负荷指机械零部件在静止状态下所受的力和力矩;动力负荷指机械零部件在运动状态下由于惯性和外力作用引起的力和力矩;温度负荷指机械零部件在工作过程中由于温度变化引起的热应力。

三、强度计算方法机械工程强度计算一般采用弹性力学理论和有限元分析方法。

弹性力学理论根据材料的弹性模量、泊松比等参数,对零件进行应力和变形的计算。

有限元分析方法是一种数值计算方法,通过离散化处理,将复杂的实际问题转化为小的有限元子问题进行计算。

根据具体的设计要求和零件复杂程度,选择合适的计算方法进行强度计算。

四、材料选择和特性在机械工程强度计算中,材料的选择起着至关重要的作用。

材料的特性包括强度、韧性、耐疲劳性、抗腐蚀性等。

设计人员需要根据零件的特定要求和工作环境,选择合适的材料,并获得材料的相关测试和验收报告。

同时,还需要了解材料的可靠性和疲劳寿命等参数,确保材料的性能符合设计要求。

五、计算方法和公式机械工程强度计算中需要使用一些标准的计算方法和公式。

例如,静力计算可根据受力零件的几何形状、工作负荷和安全系数,采用弯曲应力和剪切应力的计算公式进行计算。

此外,还有扭转、压缩、拉伸等不同受力形式的计算公式,设计人员需要根据具体情况选择合适的公式进行计算。

六、实例分析与验证在进行强度计算之后,还需要进行实例分析与验证。

通过实验数据与计算结果的对比,验证设计的准确性和可靠性。

装载机车架强度计算与测试许胜虎 洪沁摘要: 本文利用有限元理论,通过计算机程序,对装载机车架各部分应力进行了计算,并 对车架各部分强度进行了测试。

最后分析比较了计算与实测结果。

关键词:有限元,车架,强度测试序言在上文中[注],经过一系列的抽象简化,分析得到车架强度计算公式。

下面通过必要的 试验检测,得到具体的实验数据,来验证理论计算公式得到的数据是否合理、正确,是否具 有普遍性。

一、车架有限元计算程序根据前面的理论和主要计算公式,采用FORTRAN77语言,编制了空间刚架计算程序。

程序运行后输出所有节点位移、支座反力及各杆件的杆端力。

程序模块如下图所示:二、车架强度检测1、 使用仪器动态电阻应变仪,笔录仪,稳压电源,万用表,电阻箱,导线,应变片2、 测试方案有关测点布局,主要考虑两方面的需要来安排:(1)通过理论计算得到的应力较大部位。

(2)单纯为验证理论计算结果布置的点。

车架上共布置了12个测点,均布置在大梁一侧上,见图1,贴片方位见图2。

[注] 见《装载机车架强度理论分析》 Program MAIN Subroutine IUPUT Subroutine SSM Subroutine SLEQ Subroutine JDAR Subroutine FAMLSubroutine SMRL图1 车架测点布置图图2 大梁截面贴片位置3、 测试条件及车架工况车架强度测试是在Z20履带装载机样机上,按照其实际作业工况(在作业场地进行铲 土、装载作业)进行。

由于条件限制,并且考虑到装载机某些承载构件的设计可能还存在 一些问题,为了避免意外事件发生,我们只进行装载机铲斗对称受载时的车架强度测试, 对于铲斗偏载的工况暂不进行测试。

车架强度测试共做了四个工况:(1)铲斗铲掘。

(2)满载转向。

(3)满载直线行驶时 车架三点支承。

(4)履带后部离开地面。

装载机铲斗装载物料的重量往往是难以估算的, 为了使试验工况更接近于理论计算工况,我们采用人为的加载办法(铲斗装上装载机备用 铸铁配重块),使铲斗达到额定载重量2000kg 。