试验7聚合物熔融指数的测定

- 格式:doc

- 大小:62.00 KB

- 文档页数:3

实验二聚合物熔融指数的测定一、概述热塑性塑料的流动性测定指的是在拟定温度条件下,被测高聚物在高温加热炉内城完全熔融状态,在拟定砝码负荷下,通过一定直径的小孔进行挤出实验的工艺过程。

流动速率可以用来表征高分子材料在熔融状态的流动性、粘度等重要物理性能。

本实验的目的是:要求学生能够理解熔体流动速率仪基本工作原理;掌握流动速率计算方法;熟悉流动速率仪操作方法、应用范围及注意事项。

二、原料及主要仪器设备1、原料:LDPE或PS或ABS2、主要仪器设备(1)XNR – 400 A熔体流动速率仪1 台(2)配套工具1套(3)天平1台(4)真空干燥箱或红外灯干燥箱1台三、实验步骤及操作方法1、实验前务必参考该仪器使用说明。

2、根据待测物料性质拟定测定温度、负荷等参数。

本实验温度、负荷的选择原则是测试温度必须高于所测材料的流动温度,但不能过高,否则易使材料受热分解。

负荷的选择要考虑熔体粘度的大小,粘度大的试样应取较大的荷重;而粘度小的试样随取较小的荷重。

温度及荷重选择可参考表一“各种塑料熔融指数测定的标准条件(ASMD—1238)”。

本实验选择180℃、190℃、200℃,在2160克(21.18N)荷重下测定聚乙烯的熔融指数。

先使温度稳定在180℃,以后再逐步改变温度。

3、确定试样的加入量与切样的时间间隔。

本实验切取样条时间的选择方法是当圆筒内试样达到规定温度时,就可以加上负荷,熔体通过毛细管而流出,用锐利的刀刃在规定时间内切割流出的样条,每个切割段所需时间与熔体流出速度有一定关系,见表二。

用时间来控制取样速度,可使测试数据误差较小,提高精确度。

本实验确定间隔1~2分钟切割—次。

4、粉状、粒状、条状或模压块物料务必事先在红外灯干燥箱或80℃真空干燥数小时。

5、根据熔融指数和毛细管直径大小,确定试样重量,见表三。

6、接通电源,指示灯亮,炉体开始加热。

等到设定温度后应该等待稳定后可将压料杆置于炉体内预热10分钟。

聚合物熔融指数的测定姓名:他雪峰学号:130242119一.实验目的熔融指数是热塑性塑料在一定温度和一定压力下,熔体在十分钟内通过毛细管的重量值,其单位“克/10分钟”,习惯上用“MI”表示。

通过本实验掌握熔融指数的测定方法,并了解热塑性塑料在熔融状态下的流动性大小与分子量的关系。

二.实验原理熔融指数是用来区别各种热塑性聚合物材料在熔融状态时的流动性,对同一种聚合物是可以用熔融指数来比较聚合物分子量大小,同一类型的聚合物(化学结构一定),其熔融指数愈小,分子量就愈高,随着分子量的提高,聚合物的断裂强度﹑硬度﹑韧性﹑耐老化稳定性﹑缺口冲击强度等性能都有所提高。

熔融指数大,分子量就小,加工性能就好一些。

但从熔融指数仪得到的流动性能数据,不能满足成型加工过程中所需要的具体数据,因为熔融指数是在低剪切速率下进行的,即剪切速率为2~50/秒,实际成型加工是在高剪切速率下进行,即5×104~7×104 /秒,两者相差很大。

所以熔融指数只是一个分类的手段,对于某一种热塑性聚合物来说,只有当熔融指数与加工条件,产品性能和经验联系起来才有实际意义。

由于熔融指数测定仪及测试方法的简易性,国内生产的热塑性树脂(尤其是聚烯烃类),常附有熔融指数的指标。

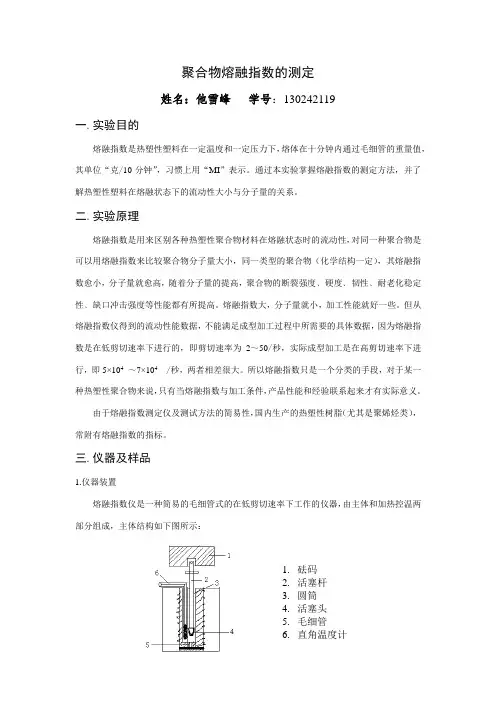

三.仪器及样品1.仪器装置熔融指数仪是一种简易的毛细管式的在低剪切速率下工作的仪器,由主体和加热控温两部分组成,主体结构如下图所示:XYZ—190熔融指数仪的主体结构是本装置的关键部分,主要由砝码,圆筒,活塞,毛细管,直角温度计和加热系统所组成(但本次我们所做的试验已经采用更加先进的自动控温装置,而没有直角温度计)。

圆筒和活塞应是不锈钢制成,同时要求圆筒与活塞头直径之差(间隙)为0.075±0.015毫米。

间隙的大小,都会直接影响测试结果。

毛细管由耐磨损的钨钢材料制成,外径稍小于圆筒内径,以便它能在圆筒孔中自由下落到圆筒底部,毛细管的中心孔径为1.180±0.020毫米,要求直而光滑。

高聚物的熔融指数测定实验一、实验目的1.测定聚合物的熔融指数;2.了解热塑性塑料在熔融状态(即粘液态)时流动粘性的特性及其重要性;3.学习使用XNR-400A型熔融指数仪。

二、实验原理熔融指数指热塑性高聚物在规定的温度、压力条件下熔体在10min通过标准毛细管的质量值,其单位是g/10min,习惯用MI表示,又称熔融流动指数(MFI)。

熔融指数可以用来区别不同的热塑性材料在熔融状态时的流动性,对同一品牌的高聚物可用MI来比较其相对分子质量的大小,MI越小,其相对分子质量越高,反之MI越大,其相对分子质量越小,说明它的流动性好,其加工性能就相应好一些,但聚合物其它性能如断裂强度、硬度、耐老化稳定性等将差一些。

用MI表征高聚物熔体的粘度,作为流动物性指标已在国内外广泛采用。

提高温度和压力,几乎所有聚合物的粘度都有不同程度的下降,熔体流动速率都有不同程度的增加。

因此,在塑料成型加工实际生产控制中,往往用改变温度和压力来调节塑料熔体的流动性和充模速度。

高聚物流动的好坏,是成型加工时必须考虑的一个很重要的因素,不同用途、不同加工方法对高聚物MI值有不同要求,对选择加工工艺参数-加工温度、螺杆转速、加工时间都有实际的指导意义。

在测定高聚物的熔融指数时,测试条件主要是温度和负荷的选择为了相互有可比性,对每一种高聚物均有统一的标准.三.实验步骤1.熟悉仪器,并检查仪器是否水平,料筒、压料杆、出料口是否清洁。

2.将试样进行干燥。

3.插上电源插头,按下面板上电源开关和照明开关,面板上PV、SV显示器和底部照明灯即亮。

面板上显示器首先出现类型显示,再自动变换到输入范围显示,然后自动变换到SV、PV显示模式,并开始升温。

4. 将标准口模(出料口)放入料筒,插入活塞杆,开始升温,到达实验所需温度后,恒至少15min。

5. 称取3试样,拔出活塞杆,经过漏斗向料筒装料,,用料杆压实后,再少量加入,反复进行,这样有助于防止气泡,对于流动率大的尤为重要。

一、实验目的1. 掌握热塑性高聚物熔融指数的测定方法。

2. 了解聚合物熔融指数的测定条件。

二、实验原理熔融指数(Melt Flow Rate,MFR,MI,MVR),全称熔体流动指数,是指在一定温度和负荷下,聚合物熔体每10min通过标准口模的质量,是评价热塑性聚合物熔体流动性的一个重要指标。

虽然熔融指数能很方便地表示热塑性聚合物的流动性高低,但是熔融指数测定时的剪切速率远低于成型过程中的实际剪切速率,故熔融指数不能完全代表成形时的实际流动能力,所以,熔融指数对于热塑性聚合物成形时材料的选择和工艺条件的设定具有一定的参考价值。

此外,对于同一种聚合物,在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,流动性越好,说明其平均分子量越低,因此可作为生产上的品质控制。

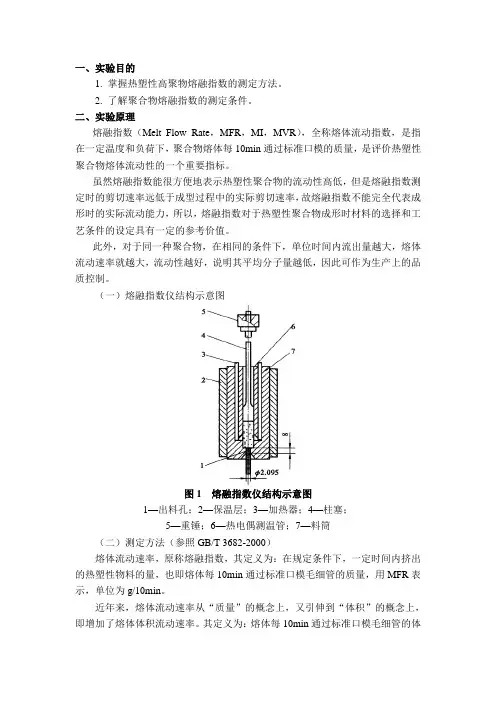

(一)熔融指数仪结构示意图图1 熔融指数仪结构示意图1—出料孔;2—保温层;3—加热器;4—柱塞;5—重锤;6—热电偶测温管;7—料筒(二)测定方法(参照GB/T 3682-2000)熔体流动速率,原称熔融指数,其定义为:在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每10min通过标准口模毛细管的质量,用MFR表示,单位为g/10min。

近年来,熔体流动速率从“质量”的概念上,又引伸到“体积”的概念上,即增加了熔体体积流动速率。

其定义为:熔体每10min通过标准口模毛细管的体积,用MVR表示,单位为cm3/10min。

对于原先的熔体流动速率,则明确地称其为熔体质量流动速率,仍记为MFR。

熔体质量流动速率与熔体体积流动速率已在ISO 1133:1997标准中明确提出,我国的标准GB/T 3682-2000也作了相应修订。

1. 质量法(参照GB/T 3682-2000中:6 方法A)式中:θ——试验温度,℃;m nom——标称负荷,kg;m——切段的平均质量,g;t ref——参比时间(10min),s(600s);t——切段的时间间隔,s。

熔融指数的测定1、方法概述:将一定量的样品放入保持在200℃的料筒内,对样品施加5mg负荷,称量从熔融指数测定仪万部的模孔内流出的样条,其数值以克/10分钟为单位。

2、仪器及试剂熔体流动速率测定仪型号:RL-11B (上海思尔达科学仪器有限公司)分析天平感量0.1mg纱布剪刀镊子甲苯四氧化酰胺(油滑剂)3、测试条件料筒温度:200℃±0.2℃负荷:砝码和活塞总重 5.00kg±0.025kg预热时间:5分钟试样重量:约4g4、操作条件:仪器升温前,必须调出水平,将口模与料杆装入料筒内,接通电源,开户电源开关,设置温度在200℃±0.2℃在一般情况下,待30分钟后,即达预设温度。

5、温度设置,《见仪器说明书》6、试样准备称取约4g高冲颗粒料放入加料器中待用。

7、加料:温度稳定后即可加料,加料前取出料杆,置于耐高温物体上,避免料杆头部碰撞。

把漏斗插入料杆筒内(尽量不与料筒避相碰,以免发烫)边加料,边轻击漏斗上缘使料快速学习漏下,加料完毕,用压料杆将料压实,再插入料杆套上砝码托盘,插入料杆时,料杆上的定位套要放好,其外缘嵌入料筒,上述操作应在一分钟内完成。

注意:a、切勿用料杆压紧物料,以免损坏料杆和料筒。

B、由于料斗与料筒避接触后,高温传回料杆,使料斗下端温度升高。

以至粘住样料,因此,使用时应尽量避免料筒避接触。

8、操作1)合上电源,电源开关灯亮,系统开始工作,下方数码管显示上次设定温度值,上方数码管显示料筒当前温度值。

2)设置搬运操作状态,在搬运操作状态下,计时器作秒表使用按启动/复位键。

计时器按“计时→停止→清零计时→停止”的顺序转换3)将仪器上部自动用杠杆压制到底,抽动启动/复位键计时器。

启动→停止→清零计时→停止的方式循环工作,此时计时器作秒表使用。

4)待加料后,经4—6分钟,温度恢复正常即可开始切割取样。

5)切割取样应在料杆上下标记线之间,如果发现在规定预热时间后,料杆以上下标记线不在此位置,就应调整下一次试验的加料量,或者,在加料后待试料熔化,再额外增加负荷,使料杆快些达到预定位置。

聚合物熔融指数的测定资料聚合物熔融指数的测定熔融指数(Melt Flow Index,MFI)是聚合物材料的一个重要参数,它反映了聚合物在熔融状态下的流动性。

熔融指数的测定对于聚合物生产、加工和使用具有重要的指导意义。

本文将介绍熔融指数的测定原理、实验方法、影响因素和结果分析。

一、测定原理熔融指数是通过测量聚合物在指定温度和压力下,10分钟内从毛细管流出物料的重量。

毛细管下端连接一个装有石棉纤维的过滤器,以防止粒料冲出。

测定时,先将毛细管加热到指定温度,在一定的压力下使聚合物熔融,然后用规定的力量把物料挤出毛细管。

从流出物料的重量可以知道聚合物的熔融状况和流动性。

二、实验方法1.按照规定的方法将聚合物样品切成小片或粒状。

2.将毛细管加热到指定温度(例如:PE为190℃,PP为230℃),保持一定时间,使聚合物完全熔融。

3.在毛细管下端连接一个过滤器,以防粒料冲出。

4.在规定的时间(例如:10分钟)内,通过毛细管流出物料的重量即为熔融指数。

三、影响因素1.温度:温度对熔融指数有较大影响。

温度升高,分子运动加剧,熔融指数增大。

因此,在测定熔融指数时,要严格控制温度。

2.压力:在一定温度下,压力对熔融指数也有一定影响。

压力增大,物料流出速度加快,熔融指数增大。

但是,过高的压力可能导致物料分解。

因此,要合理选择压力。

3.料筒内物料量:料筒内物料量对熔融指数有一定影响。

物料量过多,可能会导致物料受热不均;物料量过少,则可能使物料过早地到达过滤器,导致测量不准确。

4.过滤器:过滤器的状态对熔融指数的测量结果有很大影响。

如果过滤器堵塞或阻力过大,会导致物料流出速度减慢,从而影响测量结果。

因此,在实验前要对过滤器进行检查和清洗。

四、结果分析熔融指数是表征聚合物熔体流动性能的重要参数,它反映了聚合物在加工过程中的流动性和塑化程度。

一般来说,熔融指数越高,聚合物的流动性越好,越容易加工;熔融指数越低,聚合物的流动性越差,加工难度越大。

塑料熔融指数的测定也称熔体流动指数(MI),是一种表示塑胶材料加工时的流动性的数值。

它是美国量测标准协会 (ASTM) 根据美国杜邦公司 (DuPont) 惯用的鉴定塑料特性的方法制定而成,其测试方法是:先让塑料粒在一定时间( 10 分钟)内、一定温度及压力(各种材料标准不同)下,融化成塑料流体,然后通过一直径为 2.1mm 圆管所流出的克( g )数。

其值越大,表示该塑胶材料的加工流动性越佳,反之则越差。

最常使用的测试标准是 ASTM D 1238 ,该测试标准的量测仪器是熔体流动速率仪 (MeltIndexer) 。

单位: g/10min以聚乙烯为例,测试的具体操作过程是:LDR-33熔体流动速率仪升温致190℃并恒温20分钟,将待测PE原料3-4克装入LDR-33熔体流动速率仪中(槽末接有细管,细管直径为 2.095mm ,管长为 8mm )。

原料上端藉由活塞施加2.16公斤向下压挤流出,待下测量线到槽口时按开始,仪器会自动切取,量测该原料在 10 分钟内所被挤出的重量,即为该塑料的流动指数。

有时您会看到这样的表示法: MI 12.3g/10min ,它表示在 10 分钟内该塑料被挤出 25 克。

一般常用塑料的 MI 值大约介于 1~25 之间。

MI 愈大,代表该塑料原料粘度愈小及分子重量愈小,反之则代表该塑料粘度愈大及分子重量愈大。

除了熔体质量流动速率( MFR ),还可以用熔体体积流动速率( MVR )来进行测定。

熔体流动速率,原称熔融指数,其定义为:在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每 10min 通过标准口模毛细管的质量,用 MFR 表示,单位为 g/10min 。

熔体流动速率可表征热塑性塑料在熔融状态下的粘流特性,对保证热塑性塑料及其制品的质量,对调整生产工艺,都有重要的指导意义。

近年来,熔体流动速率从“质量”的概念上,又引伸到“体积”的概念上,即增加了熔体体积流动速率。

不同聚合物的熔融指数测定及观察流动性思考题一、实验目的1、测定聚乙烯、聚丙烯、聚苯乙烯等热塑性聚合物的熔融指数。

2、了解热塑性塑料熔体流动速率与加工性能之间的关系。

3、掌握热塑性塑料熔体流动速率的测定方法,学习使用MFI-1221熔体流动速率仪。

4、掌握熔体质量流动速率计算方法。

二、实验原理大多数热塑性塑料都可以用它的熔体流动速率来表示它的流动性。

熔体流动速率(MFR)是指热塑性高聚物在规定的温度、压力条件下,熔体在10min内通过标准毛细管的质量值,其单位是g/10min,习惯用熔融指数(MI)表示,又称为熔融流动指数(MFI)。

对于同一种聚合物,在相同的条件下,流出的量越大,MI越大,说明其流动性越好。

对于不同的聚合物来说,由于测试时所规定的条件不同,因此,不能用熔融指数的大小来比较它们的流动性。

同时,对于同一种高聚物来说还可用MI来比较其相对分子质量的大小。

MI越小,其相对分子质量越高;反之MI越大,其相对分子质量越小,说明它的流动性越好。

因此,一般来说,分子量越大,分子链越长,支链越多,熔融指数越小,加工性越差,但生产出来的聚合物产品应用性能如断裂强度、硬度、韧性、缺口冲击、耐老化稳定性等就越好。

反之,分子量小、分子链越短,支链越小,熔融指数越大,加工性越好,但是生产出来的产品应用性能就相应较差。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧,从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

所以聚合物生产要在加工性能和应用性能间找到平衡,根据产品的特点,发现最佳参数。

用MI表征高聚物熔体的黏度,作为流动物性指标已在国内外广泛采用。

由此可见,高聚物流动性的好坏,与加工性能关系非常密切,是成型加工时必须考虑的一个很重要的因素,不同用途、不同加工方法对高聚物MI值有不同的要求,对选择加工工艺参数如加工温度、螺杆转速、加工时间等都有实际的指导意义。

实验7 聚合物熔融指数的测定一、实验目的1.掌握热塑性高聚物熔融指数的测定方法。

2.了解聚合物熔融指数的测定条件。

二、实验原理熔融指数(MI)的数据可以用来区别各种热塑性高聚物在熔融状态时流动性的好坏。

但只是一个大体上的分类手段,还不能根据熔融指数数据预测实际成型加工工艺过程。

另外,对同一种高聚物,还可以用熔融指数来比较高聚物分子量大小,作为生产上的品质控制。

一般来讲,同一种高聚物(化学结构一定),其熔融指数愈小,分子量愈大,熔融指数愈大,分子量愈小。

熔融指数就是热塑性高聚物在一定温度,一定压力下,熔体在10分钟内通过标准毛细管的重量值,以克/10分钟表示。

三、仪器设备熔融指数仪、天平等。

XNR-400四、实验条件1.熔融指数仪主要零件尺寸及规格:出料口直径:2.095±0.005mm出料口长度:8.000±0.025mm装料口直径:9.550±0.025mm装料口长度:160mm活塞杆大直径:9.475±0.015mm活塞杆头长度:6.350±0.100mm温度波动:<±0.5℃(出料口上端毫米处)2. 试料:可以是能放入装料筒中的热塑性粉样、粒料、条状薄片或模压块料。

3. 温度、负荷的选择:测试温度应高于所测高聚物的流动温度,低于热分解温度。

负荷的选择要根据所测试样熔融指数的大小。

熔融指数大的,负荷用小些;相反,负荷用大些。

例如聚乙烯,MI<10者,一般取190℃/2160克,M1在10~80之间者,一般取190℃/325克;MI>80者,取125℃/325克。

兹将一些高聚物熔融指数测定的标准条件列入表一。

4.取样条(即切割段)时间的选择:每个样条所需时间与熔融高聚物自毛细管出料口中流出的速度有关。

速度快时,取样时间就短些;速度慢时,取样时间就长些。

一般取样时间与流出速度如表二所示。

一个试样要连续切取至少二段,称重到毫克。

高聚物熔融指数的测定

高聚物熔融指数是反映材料熔融流动性的重要参数,是一个用于描述高聚物熔融性质的基本物理特性。

熔融指数因聚合度、分子量、表观粘度等方面的因素而异,测定熔融指数可以对高聚物的生产和应用提供重要参考。

高聚物熔融指数的定义为在一定的温度和一定的力下,熔态高分子物质在单位时间内从圆形孔中流出的重量,通常以g/10min作为单位。

熔融指数的值越大,表明高聚物的熔融流动性越好,反之则越差。

熔融指数的测定需要采用专用的仪器,一般被称为熔融指数计。

其操作过程如下:

1、制样:将高聚物原料按照一定的比例加入到熔融指数计的试验筒中,并在一定的温度下使其熔融。

2、称量:称量一定量的熔融高聚物样品,数量通常控制在3~5g之间。

3、试验条件设置:设置好试验温度和测试荷重,常见的试验温度为190℃,测试荷重一般为2.16kg。

4、试验开始:将称好的高聚物样品投入到试验筒中,试验开始。

5、计时:规定时间内的熔融高聚物物流量称量并记录。

6、计算:计算出该高聚物的熔融指数的值。

熔融指数的测定需要注意以下事项:

1、样品的加热过程应该掌握好温度和时间,以免产生物理或化学变化的影响。

2、在试验过程中,应该保证试验温度的准确性和稳定性,同时消除量热效应的影响。

3、试验时荷重的选择对测定结果影响很大,因此需要选择合理荷重。

高聚物熔融指数的测定使得我们能够快速、准确地了解高分子材料的流动特性,从而更好地指导高聚物的生产和应用。

同时,可靠的熔融指数数据也有助于对高聚物进行标准化和质量控制,确保高聚物能够稳定地应用于各个领域。

熔融指数的测定实验报告熔融指数的测定实验报告引言:熔融指数是一种常用的塑料材料性能测试方法,用于测定塑料材料在一定温度下的熔融流动性。

本实验旨在通过测定不同塑料材料的熔融指数,对比它们的流动性能,进一步了解塑料材料的特性。

实验过程:1. 实验器材准备本次实验所需的器材包括熔融流动速率仪、塑料颗粒样品、熔融指数计算器等。

2. 样品制备选择不同类型的塑料颗粒样品,如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等。

根据实验要求,将样品加入到熔融流动速率仪中。

3. 实验参数设置根据不同样品的特性,设置适宜的实验参数,如温度、压力等。

确保实验参数的准确性和稳定性。

4. 实验数据记录在实验过程中,记录样品的熔融流动时间和重量,并根据实验数据计算熔融指数。

实验结果:通过实验测定,得到了不同塑料材料的熔融指数数据。

以聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)为例,它们的熔融指数分别为10g/10min、5g/10min和2g/10min。

讨论:从实验结果可以看出,不同塑料材料的熔融指数存在明显的差异。

聚乙烯(PE)的熔融指数最大,聚苯乙烯(PS)的熔融指数最小,而聚丙烯(PP)的熔融指数居中。

这是由于不同塑料材料的分子结构和链长不同,导致它们的熔融流动性能存在差异。

聚乙烯(PE)是一种线性聚合物,分子链较长,分子间作用力较小,因此具有较好的流动性能,熔融指数较大。

聚苯乙烯(PS)的分子结构较为复杂,分子链较短,分子间作用力较大,导致其流动性能较差,熔融指数较小。

聚丙烯(PP)的分子结构介于聚乙烯(PE)和聚苯乙烯(PS)之间,因此其熔融指数居中。

熔融指数的测定对于塑料材料的应用具有重要意义。

熔融指数越大,表明材料的流动性能越好,适用于注塑成型等需要流动性的工艺。

而熔融指数较小的材料则适用于挤出成型等需要较高粘度的工艺。

结论:通过本次实验,我们成功测定了不同塑料材料的熔融指数,并对比了它们的流动性能。

实验结果表明,聚乙烯(PE)的熔融指数最大,聚苯乙烯(PS)的熔融指数最小,而聚丙烯(PP)的熔融指数居中。

HDPE的熔融指数测定方案一、实验目的1) 掌握熔融指数测试仪的使用方法。

2) 了解熔融指数的意义及与塑料加工性能之间的关系。

3)了解标准:GB/T3682-2000二、实验原理熔体流动速率(MFR):试样在规定温度、恒定压力下,熔体在10min内流经标准毛细管的质量值,单位: g /10min,通常用MI来表示熔融指数熔融指数是在标准的熔融指数仪中测定的。

先把一定量高聚物放入按规定温度的料筒中,使之全部熔融,然后在按规定的负荷下它从固定直径的小孔中流出来,并规定用10分钟内流出来的高聚物的重量克数作为它的熔融指数。

在相同条件下(同一种聚合物、同温度、同负荷),熔融指数越大,说明它的流动性越好,相反熔融指数越小,则流动性越差。

三、实验设备及试样:设备:熔融指数测试仪;天平该仪器由试料挤出系统和加热控制系统两个部分组成。

试料挤出系统包括砝码、料筒、活塞杆、毛细管、标准口模内径(2.095mm)组成。

加热控制系统炉体、控温定值电桥、相敏放大器。

可控硅及触发电路组成。

四、实验步骤:1. 接通电源,开启电源开关,绿色电源指示灯亮,设置测试温度,加热时红色指示灯亮。

2. 待机15分钟,即预设温度稳定后方可开始工作。

3. 试样准备,在天平上称取5g ,试样以备测试。

4. 加料,当温度稳定后即可加料。

取出料杆,轻放于耐高温的物体上,把漏斗插入料筒内,边加料边振动漏斗,使料快速漏下。

加料完毕,用压料杆将料压实,以减少气泡,再插入料杆,放好定位套,套上砝码托盘(加料操作必须在一分钟内完成)。

5. 加料完毕后,恒温4分钟,再加上所需砝码,准备切割取样。

6. 当料杆下降到下标记线时,开始计时切割。

下降到上标记线时试验停止。

切割取样应在料杆的上下标记线之间。

7. 每个样条切割间隔时间根据所测物体决定,一般每间隔30s切割一次,每个样条长度一般在20mm---50mm左右。

8. 样条取舍称重、将肉眼可见气泡的样条丢弃,将保留的样条(至少三个)逐个称重,准确到0.0001g ,求出平均重量。

熔融指数测试方法

熔融指数测试方法是一种用于确定塑料材料流动性和熔融性能的测试方法,通常用于评估聚合物的工艺加工性能和质量控制。

以下是一般的熔融指数测试方法步骤:

1. 准备样品:根据标准规范,制备符合要求的样品,大小为长40mm,宽10mm,厚10mm,有机会按需求进行加工处理。

需要注意的是,各类材料的加工方式不同,因此,制备样品时需要按照不同的方法进行。

2. 加载样品:将制备好的样品放入测试仪器的样品筒中,然后加上适量的负载物,开始测试。

3. 测定熔融指数:测试仪器中设置好相应参数后,启动测试,让样品加热到规定的温度,然后持续1-10分钟,期间测试仪器记录下熔融质量的变化,最终得出熔融指数数值。

4. 结果计算:将熔融指数数值通过计算方式转化为常用的单位,比如g/10min 或g/min,并将结果记录下来进行分析。

总的来说,熔融指数测试方法是一种相对简单但重要的测试手段,可以帮助工程师评估材料的工艺加工性能,更好地控制生产质量。

实验2高聚物熔融指数的测定线型高聚物在一定温度和一定压力的作用下具有流动性,这是高聚物成型加工的依据,例如,许多塑料可以采用模压、吹塑、注射、挤出成型等方法进行成型加工,而合成纤维可以进行熔融纺丝。

通常,在利用高聚物的熔融态进行成型加工时,其流动性好坏是必须考虑的一个重要因素。

而熔融高聚物的流动性好坏常常采用熔融指数来表示。

由于熔融指数的测定方法及其设备简便易行,在工业上应用较为广泛。

本实验利用熔融指数测定仪来测定热塑性高聚物的熔融指数。

一、实验目的1. 了解熔融指数测定仪的构造及其使用方法。

2. 了解热塑性高聚物流变性能在理论研究和生产实践上的意义。

3. 掌握测定高聚物熔融指数的方法,并测出聚乙烯的熔融指数。

二、实验原理熔融指数(MI)是指热塑性高聚物的熔体在一定温度、一定压力下,于一定时间内通过一定长度、一定孔径的毛细管的质量,通常采用g/10min表示。

一般是采用标准的熔融指数测定仪来测定高聚物的熔融指数。

衡量熔融高聚物流动性好坏的指标有多种,熔融指数是其中之一。

在一定条件下熔融高聚物的熔融指数越大,则说明其流动性越好。

对于结构一定的高聚物来讲,相对分子质量越小时,其熔体的流动性越好,熔融指数越高;反之,相对分子质量越大时,熔融指数越低。

因此,当高聚物的结构一定时,其熔融指数的大小也可以反映出其相对分子质量的大小。

而对于结构不同的高聚物则不能用熔融指数来比较流动性的好坏,这是因为结构不同的高聚物具有高低不同的流动温度,且流动性随温度的变化也不同,因而在测定其熔融指数时所采用的温度、压力等条件也不相同。

即使是对于同一种高聚物,若结构不同时(如:支化度不同),也不能用熔融指数来反映其相对分子质量的高低。

对于结构一定的高聚物,由于其熔融指数与相对分子质量之间有一定的关系,因此,可以利用熔融指数来指导高聚物的合成工作。

在塑料成型加工中,高聚物熔体的流动性如何直接影响到加工出的制品的质量好坏,加工温度与熔体流动性之间的关系可以通过测定不同温度下的熔融指数来反映。

实验7 聚合物熔融指数的测定

一、实验目的

1.掌握热塑性高聚物熔融指数的测定方法。

2.了解聚合物熔融指数的测定条件。

二、实验原理

熔融指数(MI)的数据可以用来区别各种热塑性高聚物在熔融状态时流动性的好坏。

但只是一个大体上的分类手段,还不能根据熔融指数数据预测实际成型加工工艺过程。

另外,对同一种高聚物,还可以用熔融指数来比较高聚物分子量大小,作为生产上的品质控制。

一般来讲,同一种高聚物(化学结构一定),其熔融指数愈小,分子量愈大,熔融指数愈大,分子量愈小。

熔融指数就是热塑性高聚物在一定温度,一定压力下,熔体在10分钟内通过标准毛细管的重量值,以克/10分钟表示。

三、仪器设备

熔融指数仪、天平等。

XNR-400

四、实验条件

1.熔融指数仪主要零件尺寸及规格:

出料口直径:2.095±0.005mm

出料口长度:8.000±0.025mm

装料口直径:9.550±0.025mm

装料口长度:160mm

活塞杆大直径:9.475±0.015mm

活塞杆头长度:6.350±0.100mm

温度波动:<±0.5℃(出料口上端毫米处)

2. 试料:

可以是能放入装料筒中的热塑性粉样、粒料、条状薄片或模压块料。

3. 温度、负荷的选择:

测试温度应高于所测高聚物的流动温度,低于热分解温度。

负荷的选择要根据所测试样熔融指数的大小。

熔融指数大的,负荷用小些;相反,负荷用大些。

例如聚乙烯,MI<10者,一般取190℃/2160克,M1在10~80之间者,一般取190℃/325克;MI>80者,取125℃/325克。

兹将一些高聚物熔融指数测定的标准条件列入表一。

4.取样条(即切割段)时间的选择:

每个样条所需时间与熔融高聚物自毛细管出料口中流出的速度有关。

速度快时,取样时间就短些;速度慢时,取样时间就长些。

一般取样时间与流出速度如表二所示。

一个试样要连续切取至少二段,称重到毫克。

若最大值与最小值之差超过二段平均值的10%,则需重新取试样进行测定。

五、实验步骤

1.把口模挡板拉手拉向外边,通过反光镜可看到挡板已挡住料筒口径的三分之一。

2.根据试样要求,选择相应的口模,从料筒的上端装入,并用顶杆将其压到与挡板接触为止。

3.插上电源插头,打开面板上的电源开关,电源指示灯亮,温度指示器上将显示P 。

这时仪器进入监控状态。

4.键入实验温度。

通过面板上的按键连续按动四个数字(先高位、后低位),则试验温度已设定,并显示在温度显示器上。

如试验温度为230℃,则按下 2 3 0 0 四个键后,显示的设定温度为 2 3 0 0。

5.启动,若设定无误,则可按启动键,仪器自动进入控温状态。

若设定有误,或要重新设定试验温度时,可按动一下复位按钮,使仪器重新回到监控状态即可。

它可使任何工作状态终止。

6. 设定、测温两键为设定温度显示、实测温度显示转换键,一般按下启动键后,再按下测温键,以便显示实时温度。

7.启动一段时间后,显示器最后一位将显示出H字样,这时说明料筒内已达恒温状态(恒在设定温度上)。

即可继续以下操作。

8.装料,用装料斗和装料杆逐次装入并压实进入料筒的试样,直到加料约到料筒的2/3左右为止,而后,将活塞杆放入料筒中,五分钟后,即可加上所需砝码进入实验。

9.试样切取。

当活塞杆下压到下环形标记与加热炉顶部相平时,旋转刮刀手柄,切除挤出的试样,同时启动秒表,并用容器接在出料口的下方,30秒后用刮刀切取该段时间内挤出的料作为第一次取样,之后,每30秒取一次试样。

连续取3~5次即可。

注意:当活塞杆压到上环形标记与加热炉顶部相平时,应停止试样的切取,即取样应在活塞杆的两环形标记之间完成。

10.试样处理、结果计算

至此,试样完毕。

试验后,应进行清理工作,接着步骤如下:

11.待料筒内的料全部挤出后,取下砝码和活塞杆,并把活塞杆清洗干净。

12.关闭仪器电源,把下电源插头。

13.把口模挡板手柄向内推入,用顶杆顶出出料口模,用料口塞子清除出料口,再用纱布条在小孔内反复擦拭,直到干净为止。

同时把顶杆清洗干净。

14.用洁净的白纱布,绕在清料杆上,趁热擦拭料筒,擦干净为止。

六、记录表格及数据处理

熔融指数(MI)可按下列计算:

MI=W×600/t(克/10分钟)

式中W—三个样条重量的算术平均值(克);t—取样条时间(秒)

表一、一些高聚物熔融指数测定的标准条件

七、实验注意事项

1、实验前要认真预习,集中精神听指导讲解,操作试验机时,认真细致,注意安全。

2、同组同学要分工协作,有计算的要轮换。

八、实验报告要求

1、简述实验原理。

2、明确操作步骤和注意事项。

3、做好原始记录及数据处理。

九、预习要求

1、搞清实验原理;

2、了解熔融指数仪的结构,操作规程及注意事项。

3、写好预习报告,准备记录表格。