PLC控制系统故障检测与处理功能的实现(4)

- 格式:pdf

- 大小:92.39 KB

- 文档页数:4

PLC在印刷与包装行业中的应用案例PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备,它已经广泛应用于印刷与包装行业。

本文将介绍两个PLC在印刷与包装行业中的应用案例,分别是“自动喷墨打印机控制系统”和“自动包装机控制系统”。

一、自动喷墨打印机控制系统自动喷墨打印机是印刷行业中常见的设备,它可以在印刷对象上直接喷墨,实现标识、打码等功能。

要实现自动化的喷墨打印,就需要一个PLC控制系统。

在这个案例中,PLC控制系统主要完成以下功能:1. 与喷墨打印机进行通信:PLC通过与喷墨打印机连接,实现与喷墨打印机的通信和控制。

2. 信号检测与处理:通过传感器检测印刷对象的位置和状态,并将信号传输给PLC进行处理。

3. 打印数据管理:PLC存储和处理打印数据,包括文字、图案、条形码等,通过与上位机或数据存储设备的通信实现数据的读取和传输。

4. 喷墨控制:基于打印数据和信号检测结果,PLC控制喷墨打印机按照设定的位置、速度、喷墨时间等参数进行喷墨操作。

5. 异常处理:当发生异常情况时,如喷墨打印机故障、印刷对象缺失等,PLC能够及时发出报警,并采取相应措施。

通过PLC控制系统的应用,自动喷墨打印机在印刷行业中实现了高效、精确的印刷操作,提高生产效率和质量,降低了人力成本和人为错误的风险。

二、自动包装机控制系统自动包装机是包装行业中常见的设备,它可以根据预设的程序和参数,自动完成物品的装箱、封箱、封口等工作。

PLC控制系统在自动包装机中发挥着重要作用。

在这个案例中,PLC控制系统主要完成以下功能:1. 运动控制:PLC通过接收信号,控制自动包装机的运动部件,如输送带、夹具、机械臂等,实现包装过程中的物品传送、定位、抓取、放置等操作。

2. 运行状态监测:通过传感器检测自动包装机的运行状态和物品位置,将信号传输给PLC进行实时监测和处理。

3. 包装参数设置:PLC存储和管理包装参数,如包装物尺寸、形状、数量等,根据物品不同的要求和包装方式,设置合适的参数。

PLC 控制系统故障检测的步骤和方法

由于PLC 控制系统是由多种设备、装置等元器件组成的一个整体,因此,要想做好整个系统的安全防范工作,只有首先要明确控制系统故障检测的步骤,才能严格排查各种潜在的危险因素。

PLC 控制系统故障检测主要有以下四个方面的步骤:一是对系统的基础操作流程进行检测。

即首先针对系统中相对简单的基础功能进行一一排查,例如查看系统的输入、输出功能是否正常,在对系统完成基础的检测后,以此来确定系统的初始阶段是否有故障;二是故障检测。

在完成系统的基础检测后,如果没有发现故障,那幺就要针对整个控制系统可能发生的一切故障进行相应的检测,以确定系统的安全性:三是故障隔离。

当检查出系统出现故障的部分后,就要主动隔离故障;四是故障评价和决策。

针对发现的故障,要进行深入的分析和判断,并采取相应的措施和评价。

故障检测具体方法

1 外观检查法

首先,可以针对PLC 系统进行整体的外观检查,及时排查系统中的危险。

plc检修内容

PLC的检修主要包括以下几个步骤:

1. 供电电源的检查:检查电压是否在额定电压的85%~110%范围内,并检查电压波动是否频繁以及波动幅度是否过大。

频繁的电压波动会加快电压模块电子元件的老化,而电压波动过大则可能引入谐波干扰,影响电子元件的寿命。

为了使电压稳定,系统可能需要配置安装稳压电源。

对于使用时间较长的PLC系统,若经常出现程序执行错误故障,维修人员应重点检查供电模块,以提高供电质量。

2. 初期检查:主要是针对电源端的连接、主流输入端等之间的短路情况进行检查,防止出现短路后造成对整个运行系统的线路损坏。

3. 程序写入过程检查:在写入程序、读程序和PLC控制系统停运状态下开展必要的检查工作,主要是检查写入的准确性,是否仍然能够通过外部设备连接来对系统运行的程序写入语法等进行必要检查,保证其良好的运行和工作开展。

4. 运行试验检查:在PLC控制系统试运行条件下,需要对运行过程中可改变数据寄存器中设置的数据参数处于连通和断开的状态。

以上信息仅供参考,如需了解更多信息,建议咨询专业人士或查阅相关书籍文献。

PLC的基本工作原理和功能解析PLC(可编程逻辑控制器)是一种数字化电子设备,广泛应用于自动化控制系统中。

它具备高度的灵活性和可编程性,能够以不同的方式执行各种控制任务。

本文将对PLC的基本工作原理和功能进行解析,帮助读者更好地理解和应用PLC技术。

一、PLC的基本工作原理PLC的运行原理可以分为三个基本步骤:输入、处理和输出。

输入:PLC通过输入模块接收来自不同传感器、按钮、开关等设备的信号。

这些信号作为系统的输入,用于感知外部环境的变化。

常见的输入信号包括开关状态(开/关)、电压信号、光传感器信号等。

处理:接收到输入信号后,PLC将根据程序中预设的逻辑和条件对输入信号进行处理。

PLC的中央处理器(CPU)会根据输入信号的状态和编写好的程序,进行数据处理、逻辑运算、定时计数等操作。

处理过程中,PLC可以实时监测、判断和控制各个输入信号。

输出:经过处理后,PLC将根据程序的逻辑结果,通过输出模块向执行器、电机、继电器等输出装置发送控制信号。

输出信号的作用是实现用户对系统的控制,比如控制电机的转动、开启或关闭继电器等操作。

PLC通过输入、处理和输出三个步骤实现对自动化系统的完整控制,其可编程性和逻辑处理能力保证了系统的高度灵活性和可靠性。

二、PLC的基本功能PLC作为一种专门用于控制过程的电子设备,具备多种功能,如下所述:1. 逻辑控制功能:PLC能够实现开关、定时、计数等逻辑控制功能。

通过编写程序来定义不同输入信号的处理方式,实现对控制系统的逻辑控制。

2. 运算处理功能:PLC内部的中央处理器具备数学运算和逻辑运算的能力,可实现各种算术运算、逻辑运算和数据处理操作。

这样,PLC 可以根据特定条件进行判断,并执行相应的控制策略。

3. 通信功能:现代PLC设备具备丰富的通信接口,可以与其他设备进行数据交换和通信。

通过串口、以太网等通信方式,PLC可实现与上位机、其他PLC、传感器等设备的联网通信,从而实现远程监控、集中控制等功能。

PLC控制系统工作中故障检测陆群(苏州T业职业技术学院机电机系,江苏苏州215104)应用科技蒂要】PL C本身的故障发生率非常低,但组成控制系统的外部元器件如传感器和执行器、外部翰.入信号等,很可能发生故障,有时软件也.套在运行中发生故障。

这些故障均可导致整个系统不能正常运行.往往会造威舷大的经济损失,甚至危及人身安全。

因此,熟练地诊断和排除P LC在运行中的故障,是安全生产的重要内容。

本文理论联系实际对PL C控制系统工作中故障捡测。

瞵.罐词.PL C;控制系统;故障;检测PL C运行的稳定性和可靠性很高,平均无故障工作时间可达几万小时。

随着计算机技术的发展,PLC的功能越来越强大,使用也越来越方便,因此广泛应用于工业控制系统中。

西门子S7系列PL C具有体积小、速度快的特点,具备网络通信能力,功能更强,可靠性更高。

S7—300PL C采用模块化结构,具备高速的指令运算速度、方便的人机界面服务以鹚虽大的通信功能,具有多种不同的通信接口,在我国各行各业得到相当广泛的应用。

1PL C控制系统的结构PLC硬件系统包括PLC主机、输入输出单元和外部设备。

其中PL C主机由CPU、存储器、基本I/O模块、I/O扩展接口、外设接口和电源等部分组成,各部分之间由内部系统总线连接。

按功能可划分为输^部分、CPU、采样部分、输出控制和通讯部分。

因为P LC本身故障的可能性极小,系统的故障多数来自外围元器件。

根据发生故障的特点,可将故障可分为:输入故障,一般由传感器故障或错误操作引起;外部执行器故障:PL C软件故障;P LC硬件故障。

这些故障,都可以用合适的故障诊断方法进行分析,结合软件进行实时监测,对故障进行预报和处理。

2PL C控制系统的故障.21P LC控制系统故障的总体诊断不当操作引起的故障通过询问操作人员,了解发生的操作和引起的故障现象。

如判断为不当操作引起,进行相关复位操作后,可排除故障。

使用不当引起的故障。

自动测试・过程控制计算机自动测量与控制.2000.8(3) Computer Automated Measurement &Control 收稿日期:1999212229作者简介:高钦和(1968-),男,山东省曲阜市人,第二炮兵工程学院讲师,博士生,现从事计算机控制和机电液系统仿真方面的研究。

图1 故障自检测流程示意图文章编号:1007-0257(2000)03-0019-03PL C 控制系统故障检测与处理功能的实现高钦和(第二炮兵工程学院,西安 710025)摘要:某机电设备的控制系统是以可编程控制器为核心的自动控制系统,为提高系统的可靠性和容错能力,在硬件设计的基础上,通过梯形图软件的设计实现了对系统故障的自动检测与处理。

本文介绍了该系统实现仪器功能自检、故障动态检测、故障处理功能的基本思想与方法。

关键词:故障检测;故障处理;可编程逻辑控制器中图分类号:TP277 文献标识码:AImplementation of F ault Detecting and Processing for a PLC Control SystemG AO Qin 2he(Second Artillery Engineering Collage ,Xi ’an 710025,China )Abstract :The control system of an electromechanical device is an automatic control s ystem based on programmable logic controller.In order to improve the reliability of system ,the function of fault automatic detecting and processing has been de 2signed.In this paper ,the implementation of the functions ,device self -checking ,fault dynamic monitoring and processing ,are discussed.K ey w ords :fault detecting ;fault processing ;programmable logic controller1 引言机电设备控制系统中需要检测和控制的设备很多,它们在工作过程中都可能产生故障或误动作,造成事故和损失,必须及时、准确地发现系统中存在的故障,并采取相应的处理措施。

某机电设备控制系统的核心是一台C1000H 可编程控制器(PLC ),用于控制液压系统电磁阀等元件,推动执行机构动作。

为了实现自动化控制,系统应用了大量开关量和模拟量的传感器,检测各执行机构的动作过程和状态。

对于这样一个系统,故障的来源可能是系统的检测设备,也可能是控制元件,还可能来自控制系统内部的逻辑错误。

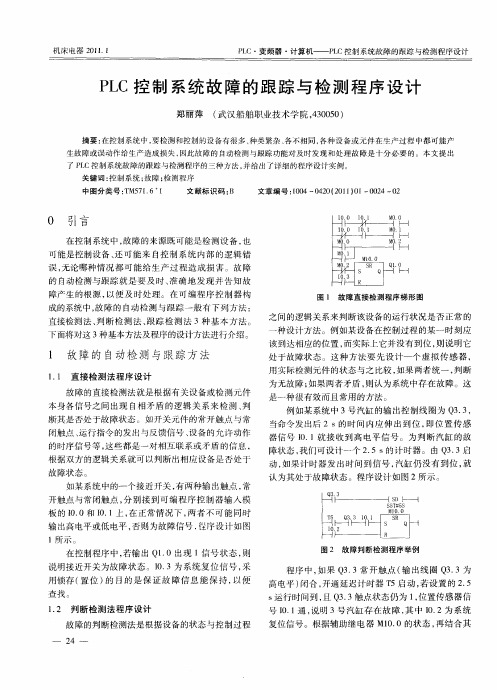

为了提高系统的可靠性,在硬件设计的基础上,通过故障自动检测和处理软件的设计,实现控制系统对故障的自检测和自处理,工作流程如图1所示,包括3个步骤:一是控制器的功能自检,通过运行系统功能自检程序,由操作人员进行配合和观察,对控制器的功能进行全面检查;二是对故障的动态检测,在程序的运行过程中,同时运行故障的自动检测程序,对可能发生的各类故障进行实时检测和动态跟踪;三是对故障的处理,软件对检测到的各类故障信息进行分类处理,尽可能避免和减少故障带来的影响。

2 系统功能自检控制器是系统的控制核心。

系统联机工作前,对控制器进行全面的功能自检可以及时发现和排除故障,消除事故隐患。

为了能够方便、准确和全面地实现控制器的功能自检,设计了自检程序完成自检过程,包括:(1)指示灯测试:进入控制器自检状态后,首先调用指示灯测试子程序。

通过此项测试,可以检查PC 软件的启动、运行是否正常,同时判断各指示灯及其输出通路是否存在故障。

(2)控制开关测试:指示灯测试通过后,自检程序转入控制开关测试子程序。

此时,操作人员依次按下或接通控制面板上各按钮开关,测试子程序对各按钮开关及输入通路是否正常进行判断。

(3)反馈信号通路测试:完成控制面板功能测试后,通过输入输出等效器,由自检程序进行反馈信号通路测试。

(4)控制信号通路测试:进入控制信号通路测试子程序后,PLC 为各输出端口输出相应的信号,对控制信号输出通路进行测试。

第8卷计算机自动测量与控制・20・图2 故障动态检测及处理过程示意图图3 对开关信号逻辑关系的检查 5)控制程序测试:在各输入输出元件和通路测试完成后,自检程序调用实际的控制程序,在不进行实际输出的情况下,验证控制程序的正确性。

3 故障动态检测系统工作过程中,敏感元件、控制元件及控制器本身随时都可能出现故障和错误。

为了能及时检测到故障的存在,系统通过软件的设计实现系统运行过程中对故障的实时动态检测。

该设备的控制系统实质上是一个系统状态的顺序控制过程,基于PLC 特殊的周期扫描运行机制,控制程序的设计通过3个功能模块的设计来完成:输入信号检测模块,完成对外部各开关量和模拟量反馈信号的检测及转换;系统状态转换模块,检测信号、历史状态和实际要求,确定系统的当前状态;输出信号转换模块,根据系统当前状态,确定各控制信号的状态。

PLC 在一个扫描周期内依次执行上述3个功能,在扫描周期的最后,实现对输出端口的刷新,完成系统控制功能。

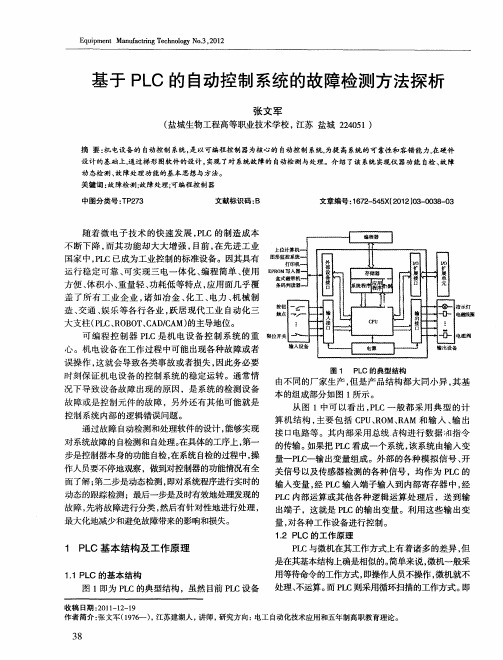

实现故障的动态检测功能就是在上述3个功能模块后,加入故障检测模块,以判断整个控制过程是否正常,故障动态检测和处理过程如图2所示。

311 输入信号相容性检查控制器的外部开关量和模拟量输入信号,由于噪声、干忧、开关的误动作、模拟量信号误差等因素的影响,不可避免会形成输入信号的错误,引起程序判断的失误,造成事故。

因此在PC 完成对输入信号的检测后,要对其正确性进行检查,主要是进行输入信号的相容性检查,包括:开关信号之间的状态是否矛盾,模拟量值的变化范围是否正常、开关量信号与模拟量信号之间是否一致,以及各信号的时序关系是否正确。

以两个状态相反的开关信号为例,在PLC 的一个扫描周期内,两个信号不可能同时为”1”,也不可能同时为”0”。

可以根据此类开关信号相互间的逻辑关系,通过梯形图的编制来判断敏感元件或电路是否存在故障。

在图3中,X00010和X00011为PC 的两个输入信号,06400为系统复位信号,3000为故障标志位,当两个输入信号同时为“0”或同时为“1”时,3000为“1”,此信号锁存,以便故障处理程序进行查询。

312 系统状态正确性检查该系统是一个状态的顺序控制系统,输入信号用于控制系统状态的转换,状态转换的正确性是实现系统控制过程的关键。

对系统状态正确性进行检查,主要是测试系统状态的序列是否正确、当前状态与外部输入信号的状态是否矛盾,以及内部的时间标志是否正确,此外还可以检查系统是否存在“多一”故障。

所谓“多一”,是指在同一时刻系统同时有两个状态执行标志位被开放,从而造成输出控制信号的逻辑混乱,产生不可预测的后果。

通过软件完成对系统状态是否“多一”的检查,实现状态“多一”检查的梯形逻辑图如图4所示。

其中:070通道各位为系统状态标志位,当系统处于某一状态时,相应的标志位为“1”,其它位为“0”,通过检查各标志位中为“1”的个数,即可判断系统状态是否“多一”。

当检测到“多一”故障时,程序控制系统急停,同时置多一标志位06601为“1”,供故障处理模块检测。

图4 实现状态多一检查的梯形图313 输出信号正确性检查控制程序的执行,最终是要产生控制信号.在程序执行的最后,在对PLC 输出端口进行刷新之前,对产生的控制信号的正确性进行检查,是防止错误信号输出、避免故障发生的重要环节。

如同对输入信号的正确性检查一样,对输出信号的正确性检查,首先也是检查各信号之间的逻辑关系及时序关系是否正确。

此外,还可根据输出信号的状态与控制过程之间的逻辑关系,判断设备的运行状况是否正常。

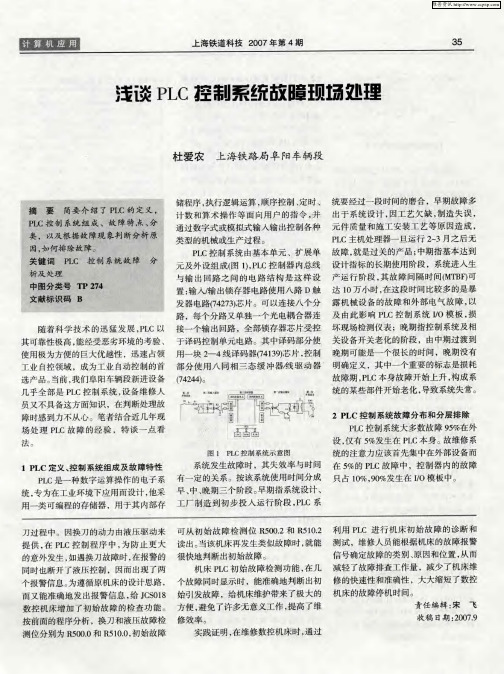

如某一控制信号发出后,在一定时间内执行机构动作并到位;如果时间已到,但PC 并未接收到到位信 ・21・ 高钦和 PLC控制系统故障检测与处理功能的实现 第3期图5 控制过程的跟踪检查号,则说明系统中存在故障。

此类故障利用图5所示的梯形图检测。

其中:Y00100为输出的控制信号,TIM E 001为计时器,当计时器记到时间限度时,若机构到位信号仍未发出,则置故障标志位为“1”并锁存。

4 故障的分级处理对故障信息是通过分级进行处理的(参见图2):(1)一级故障:可能产生严重后果的故障,如“多一”故障等,要求系统立即停机,并向操作人员声光报警。

当故障检测软件检测到一级故障时,由故障处理模块直接控制PLC输出端口的状态。

(2)二级故障:可能对控制过程产生影响,软件无法进行自纠正的故障,控制程序将转入暂停,各输出端口置为初始状态,并向操作人员声光报警,操作人员处理后,再继续执行程序。

(3)三级故障:对控制过程不立即产生影响,由故障处理程序进行自纠正处理,并通过信号输出模块屏蔽错误信号,同时向操作人员作声报警。

一段时间后,如故障仍然存在,则故障升级。

(4)四级故障:程序检测到的一般性错误或异常,只记忆并向操作人员作出相应的指示,控制程序继续执行。

(下转第29页左下)(上接第15页)DO WHIL E.T.COUN T TO ISUM X TO J XG O TOPDO WHIL E.NO T.EOF()J XP=J X/IV IP=J XP-XREPLACE V I WITH V IPV IF=V I3V IREPLACE V2WITH V IFSKIPENDDOG O TOPDO WHIL E.NO T.EOF()V I1=V ISKIPVV I1=V I13V IREPLACE V II WITH VV I1ENDDOSUM V II TO J V IISUM V2TO VPF2CGM=SQRT((1/(I-1))3VPF2) G O TOPDO WHIL E.NO T.EOF()IF33CGM〈ABS(V I)DEL ETE RECORD RECNO()ENDIFSKIPENDDOG O TOPDISPLA Y ALL?″3为粗差,RECORD为测量值序号,″??″X为测量值,...″ACCEPT″剔除粗差吗(Y/N)″TO YNIF YN=″N″.OR.YN=″n″EXITEL SEPACKENDIFENDDOCOUN T TO IIF SQRT(I-1)3CGM3CGM〈ABS(J V II)?″有周期性误差,请查明原因!″ENDIFIF IN T(I/2)=I/2K=I/2EL SEK=(I+1)/2ENDIFSUM V I TO V IZSUM V II TO V IQ FOR RECNO()〈=KSUM V II TO V IH FOR RECHO()〉KM=V IQ-V IHIF M〉V IZ?″有累进性误差,请查明原因!″EL SECGMX=CGM/SQRT(I)?″X=″+STR(J XP,8,6)+″±″+STR(CGMX,8,6) ENDIFRETURE参考文献[1]自动测量技术[M].上海电视大学.1978.[2]苏世华等.FoxPro应用与程序设计[M].人民邮电出版社,1995. ・29・ 郭今昌等 UN2000集散控制系统Win95/N T平台控制组态软件开发 第3期同一对象的属性、方法、操作等有效地组织在同一界面内,子对象的实体可在父对象中灵活引入(直至可视化引入)。