甲基丙烯酸甲酯悬浮聚合-李玉超

- 格式:doc

- 大小:1.85 MB

- 文档页数:3

悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯的研

究

悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯的研究是一项针对高分子材料的制备技术研究。

悬浮聚合法是一种常用的聚合技术,其主要原理是在液相中添加大量的溶解度较低的单体,使单体以悬浮状态存在于液相中,之后通过引入聚合引发剂,使单体快速聚合成高分子。

本研究中,使用甲基丙烯酸甲酯和苯乙烯作为单体,通过悬浮聚合法制备高分子材料。

该研究中,首先制备了甲基丙烯酸甲酯-苯乙烯聚合物的模板微球,然后在模板微球中引入聚合引发剂,实现高分子的聚合反应,最终制备出甲基丙烯酸甲酯-苯乙烯高分子微球。

实验结果表明,利用悬浮聚合法制备的甲基丙烯酸甲酯-苯乙烯高分子微球颗粒大小均匀,形态良好,分散性好。

该高分子材料具有高玻璃化转变温度、良好的热稳定性和机械性能,可以应用于微纳米器件、光电子等领域。

总的来说,采用悬浮聚合法制备甲基丙烯酸甲酯-苯乙烯高分子微球是一种有效的制备方法,具有良好的应用前景。

甲基丙烯酸甲酯的悬浮聚合悬浮聚合是重要的聚合方法之一,甲基丙烯酸甲酯的悬浮聚合也被广泛应用于制备高分子材料。

本文将对甲基丙烯酸甲酯悬浮聚合的原理、步骤、条件、反应机理和应用等方面做一详细介绍。

一、悬浮聚合的原理悬浮聚合是指将单体加入到水中而形成单体悬浮液,在悬浮液中添加适当的引发剂或促进剂,然后在一定温度和氧气的条件下启动聚合反应,从而形成高分子。

悬浮聚合的原理与其他聚合方法略有不同。

因为反应中存在水相和单相两种环境,聚合产物为微小颗粒而不是块状体。

1、制备单体悬浮液。

将甲基丙烯酸甲酯加入到水中,使其均匀分散在水中,形成单体悬浮液。

需要注意的是,单体悬浮液的浓度不能太高,否则会影响聚合反应的进行。

2、添加引发剂。

加入适量的引发剂,如过硫酸铵、明胶等。

过硫酸铵的分解生成自由基,能引发单体分解,促进聚合反应的进行。

3、加热启动反应。

置于恒温搅拌器中进行加热,在一定温度下启动聚合反应,使单体逐渐聚合生成高分子微球。

4、停止反应。

当聚合反应达到一定程度后,停止加热,过滤或离心分离产物。

5、洗涤。

用纯水或有机溶剂洗涤,将未聚合的单体、引发剂等杂质去除。

6、干燥。

将洗涤后的产物干燥,得到甲基丙烯酸甲酯的悬浮聚合物。

1、单体浓度。

一般单体浓度控制在2%-5%的范围内。

2、引发剂。

选择合适的引发剂非常重要。

一般使用的过硫酸铵初始浓度为0.1%-0.5%,明胶为0.1%-0.2%。

3、反应温度。

甲基丙烯酸甲酯的悬浮聚合反应温度通常在50℃-80℃之间。

4、pH值。

pH值的调节对聚合反应的进行有一定影响,通常将pH值控制在7-14之间。

甲基丙烯酸甲酯的悬浮聚合机理与其他悬浮聚合相同。

过硫酸铵在水中分解生成SO4(自由基)•,自由基逐渐引发甲基丙烯酸甲酯单体的分解聚合,生成高分子微球。

大分子微球的天然微球状结构能够把溶剂减少到最佳效果,并对溶剂具有挟持作用,大大提高以微球状高分子物质的过滤效率。

1、纺织服装行业。

甲基丙烯酸甲酯的悬浮聚合物可以用于制备具有悬浮力的颜料,为纺织品提供了较好的防污、涂布和附着性能。

甲基丙烯酸甲酯悬浮聚合工艺条件的研究一、研究背景甲基丙烯酸甲酯(Methyl Methacrylate,简称MMA)是一种重要的有机化学品,在塑料、建筑、医疗器械等领域有广泛的应用。

而MMA的悬浮聚合工艺是制备PMMA(聚甲基丙烯酸甲酯)的主要方法之一。

因此,对于MMA悬浮聚合工艺条件的研究具有重要意义。

二、工艺条件对PMMA性能的影响1.温度:温度是影响PMMA粒子大小和分布的重要因素。

随着温度升高,PMMA粒子大小逐渐变大,分布范围也更广。

2.转速:转速对于PMMA粒子形态和大小均有影响。

当转速较低时,PMMA颗粒较小而不规则;当转速增加时,颗粒尺寸逐渐变大且形态趋于规则。

3.氧化剂:氧化剂可以促进MMA发生自由基聚合反应,并影响PMMA分子链的长度和结构。

4.还原剂:还原剂可以减少氧化剂引起的副反应,从而改善PMMA的分子结构和物理性能。

5.表面活性剂:表面活性剂可以降低PMMA粒子间的吸附力,促进颗粒分散,并影响PMMA的分布范围和形态。

三、工艺条件优化1.温度优化:一般情况下,MMA悬浮聚合的反应温度在50℃-80℃之间。

在此范围内,温度越高,PMMA颗粒尺寸越大。

因此,在实际生产中需要根据不同要求选择适当的反应温度。

2.转速优化:转速对于PMMA颗粒形态和大小均有影响。

一般情况下,转速在200-400rpm之间。

当转速较低时,PMMA颗粒较小而不规则;当转速增加时,颗粒尺寸逐渐变大且形态趋于规则。

因此,在实际生产中需要根据不同要求选择适当的转速。

3.氧化剂优化:常用氧化剂有过硫酸铵、过硫酸钾等。

氧化剂可以促进MMA发生自由基聚合反应,并影响PMMA分子链的长度和结构。

在实际生产中需要根据不同要求选择适当的氧化剂种类和用量。

4.还原剂优化:常用还原剂有亚硫酸钠、亚硫酸氢钠等。

还原剂可以减少氧化剂引起的副反应,从而改善PMMA的分子结构和物理性能。

在实际生产中需要根据不同要求选择适当的还原剂种类和用量。

聚丙烯酸甲酯- 甲基丙烯酸甲酯共聚物改性聚乳酸的研究徐久升摘要:为了提高聚乳酸(PLA) 的韧性,采用聚丙烯酸甲酯- 甲基丙烯酸甲酯(PMA-MMA) 对PLA 进行共混改性。

采用悬浮聚合法,以丙烯酸甲酯(MA)、甲基丙烯酸甲酯(MMA) 为共聚单体,制备珠粒状的PMA-MMA 共聚物。

通过熔融共混法,分别以PMA-MMA 共聚物为增韧剂,聚乙二醇为增塑剂,聚乙烯蜡为润滑剂,对PLA 进行改性,对改性后的PLA 复合材料的热性能和力学性能进行研究。

结果表明,随着PMA-MMA 共聚物用量的增加,PLA 复合材料的拉伸强度呈先增大后减小的趋势,而断裂伸长率和冲击强度不断增大。

当PMA-MMA 共聚物用量为15 份时,PLA 复合材料的拉伸强度达到最大值,为52.2 MPa ;当PMA-MMA 共聚物用量为25 份时,PLA 复合材料冲击强度为53.26 kJ/m2,是纯PLA 的4.4 倍,断裂伸长率为54.9%。

PMA-MMA共聚物与PLA的相容性好,有明显的增韧作用。

PMA-MMA 共聚物的加入并未降低PLA 复合材料的热性能。

关键词:聚乳酸;共混改性;共聚;增韧Research of Polylactic Acid Modified by Polymethyl Acrylate-Methyl Methacrylate CopolymerXu JiushengAbstract:In order to improve the toughness of poly(lactic acid)(PLA),polymethyl acrylate-methyl methacrylate(PMAMMA)copolymer was used to mix with PLA. Methyl acrylate (MA) and methyl methacrylate(MMA) were used as the monomers for the preparation of PMA-MMA copolymer by means of suspention polymerization. PLA and PMA-MMA copolymer were meltblended with polyethylene glycol(PEG) as a plasticizer and polyethylene as a lubricant. The modified PLA composites were studied by means of heat resistance and mechanical properties. The results show that with the increase of PMA-MMA copolymer content,the elongation at break and impact strength of the composites are improved,and its tensile strength increases first and then decreases.While the content of PMA-MMA copolymer is 15 phr,the tensile strength of the composite has the best tensile strength of 52.2 MPa.While the content of PMA-MMA copolymer is 25 phr,the impact strength of the composite is 53.26 kJ/m2,which is the 4.4 times of the pure PLA,and the elongation at break is 54.9%. The mechanical tests show that the mechanical properties of the composites enhance with the incorporation of PMA-MMA without decreasing heat resistance.Keywords :polylactic acid ;blending modification ;copolymerization ;toughening聚乳酸(PLA) 是一种无毒、可生物降解的材料,具有良好的生物相容性、透明性、易加工性等,PLA 经生物降解为二氧化碳和水,不会造成环境污染。

仲恺农业工程学院化工综合实验报告实验题目:悬浮聚合制备聚甲基丙烯酸甲酯交联微球班级:化学工程与工艺112班姓名:梁香港学号: 201111034208指导老师:周新华悬浮聚合制备聚甲基丙烯酸甲酯交联微球摘要:在这次的实验中我们用悬浮聚合的原理制成交联微球。

悬浮聚合是将溶有引发剂(BPO)的单体在强烈搅拌和分散剂(PV A)的作用下,以液滴状悬浮在水中而进行的聚合反应方法。

悬浮聚合的体系组成主要包括谁难溶性的单体、油溶性引发剂、水和分散剂四个基本成分。

聚合反应在单体液滴中进行,从单个的单体液滴来看,其组成及聚合机理与本体聚合相同,因此又常称小珠本体聚合。

本实验用悬浮聚合的原理制成交联微球。

以甲基丙烯酸甲酯(MMA)为单体,加以引发剂,分散剂等其他试剂,在恒温的条件下,不同的用量与微球球径的关系。

并探究出最佳的用料比。

采用悬浮聚合法制备出微球,研究了搅拌转速、水油比、分散剂和交联剂用量等对交联微球成球性及平均粒径的影响, 并用红外光谱对微球进行表征。

关键字:聚甲基丙烯酸甲酯悬浮聚合控制变量交联微球一、前言1.1 研究该课题目的:PMMA作为最优秀的有机合成透明材料,除了代替玻璃广泛地应用于各种灯具、光学玻璃、商品广告橱窗、飞机玻璃等之外,近年来,各种改性PMMA在医药、通讯、电子电器等领域获得越来越多的应用,并成为投资的热点。

聚合物微球已经成为重要的功能高分子材料,发展用于某些高新技术领域,例如生物技术、信息技术以及电子技术等领域。

由于这种应用上的过渡,对于聚合物微球粒径和均一性及其功能的精确控制就显得更加重要。

以甲基丙烯酸甲酯(MMA)作为功能性单体制备的功能聚合物微球引起了人们极大的兴趣,甲基丙烯酸甲酯(MMA)是一种高新技术产品,主要用于生产有机玻璃(PMMA),还广泛地用于制造其它产品如涂料、粘合剂、PVC改性剂(ACR、MBS)等,市场前景十分广阔. 利用MMA单体进行接枝共聚,合成具有多功能、高性能和有附加价值的新型聚合物和改性材料,给使用者很大的自由度和灵活度来对聚合物进行后设计。

悬浮聚合制备聚甲基丙烯酸甲酯交联微球一、原料精制一、甲基丙烯酸甲酯的精制和纯度分析(一) 甲基丙烯酸甲酯(MMA )的精制甲基丙烯酸甲酯是无色透明的液体,其沸点为100.3~100.6 ℃;密度:937.0204=D ;折光率4138.120=nD 。

甲基丙烯酸甲酯常含有稳定剂对苯二酚。

1、 将工业纯的甲基丙烯酸甲酯750ml 置于1000ml 分液漏斗中,用5%的NaOH溶液洗2——3次,每次用量为120—150ml ,洗至碱液无色透解,再用2%食盐水每次100ml 洗2——3次至废水呈中性,然后将甲基丙烯酸甲酯放入试剂瓶中,以无水硫酸镁干燥后静置过夜。

2、甲基丙烯酸甲酯加入减压蒸馏装置,加热并开始抽真空,控制体系压力为100mmHg 进行减压蒸馏,收集46℃的馏分。

由于甲基丙烯酸甲酯沸点与真空度密切相关,所以对体系真空度的控制要仔细,使体系真空度在蒸馏过程中保证稳定,避免因真空度变化而形成爆沸,将杂质夹带进蒸好的甲基丙烯酸甲酯中。

3、测甲基丙烯酸甲酯单体的折光率。

4、为防止自聚,精制好的单体要在高纯氮的保护下密封后放入冰箱中保存待用。

(二)过氧化苯甲酰(BPO)的精制过氧化苯甲酰的提纯常采用重结晶法。

通常以氯仿为溶剂,以甲醇为沉淀剂进行精制。

过氧化苯甲酰只能在室温下溶于氯仿中,不能加热,因为容易引起爆炸。

其纯化步骤为:(1) 在1000 mL 烧杯中加入50 g 过氧化苯甲酰和200 mL 氯仿,不断搅拌使之溶解、过滤,其滤液直接滴入500mL 甲醇中,将会出现白色的针状结晶(即BPO)。

(2) 将带有白色针状结晶的甲醇再过滤,再用冰冷的甲醇洗净抽干,待甲醇挥发后,称重。

根据得到的重量,按以上比例加入氯仿,使其溶解,加入甲醇,使其沉淀,这样反复再结晶两次后,(3)将沉淀 (BPO) 置于真空干燥箱中干燥 (不能加热,因为容易引起爆炸)。

称重。

熔点为 170 ℃(分解)。

(4) 产品放在棕色瓶中,保存于干燥器中。

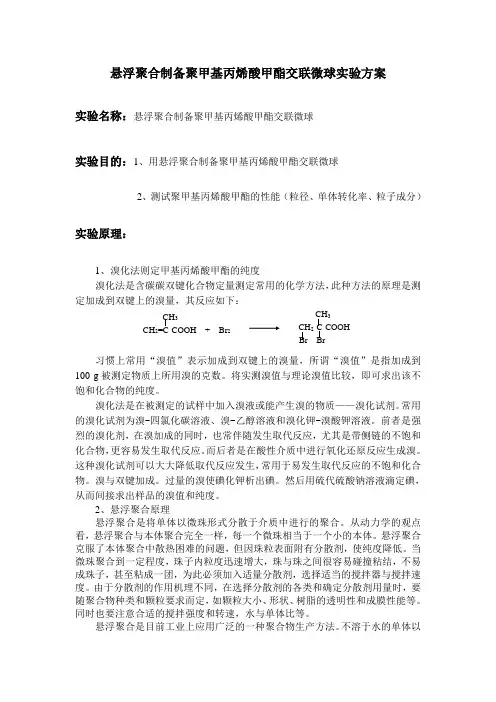

悬浮聚合制备聚甲基丙烯酸甲酯交联微球实验方案实验名称:悬浮聚合制备聚甲基丙烯酸甲酯交联微球实验目的:1、用悬浮聚合制备聚甲基丙烯酸甲酯交联微球2、测试聚甲基丙烯酸甲酯的性能(粒径、单体转化率、粒子成分) 实验原理:1、溴化法则定甲基丙烯酸甲酯的纯度溴化法是含碳碳双键化合物定量测定常用的化学方法,此种方法的原理是测定加成到双键上的溴量,其反应如下:习惯上常用“溴值”表示加成到双键上的溴量,所谓“溴值”是指加成到100 g 被测定物质上所用溴的克数。

将实测溴值与理论溴值比较,即可求出该不饱和化合物的纯度。

溴化法是在被测定的试样中加入溴液或能产生溴的物质——溴化试剂。

常用的溴化试剂为溴-四氯化碳溶液、溴-乙醇溶液和溴化钾-溴酸钾溶液。

前者是强烈的溴化剂,在溴加成的同时,也常伴随发生取代反应,尤其是带侧链的不饱和化合物,更容易发生取代反应。

而后者是在酸性介质中进行氧化还原反应生成溴。

这种溴化试剂可以大大降低取代反应发生,常用于易发生取代反应的不饱和化合物。

溴与双键加成。

过量的溴使碘化钾析出碘。

然后用硫代硫酸钠溶液滴定碘,从而间接求出样品的溴值和纯度。

2、悬浮聚合原理悬浮聚合是将单体以微珠形式分散于介质中进行的聚合。

从动力学的观点看,悬浮聚合与本体聚合完全一样,每一个微珠相当于一个小的本体。

悬浮聚合克服了本体聚合中散热困难的问题,但因珠粒表面附有分散剂,使纯度降低。

当微珠聚合到一定程度,珠子内粒度迅速增大,珠与珠之间很容易碰撞粘结,不易成珠子,甚至粘成一团,为此必须加入适量分散剂,选择适当的搅拌器与搅拌速度。

由于分散剂的作用机理不同,在选择分散剂的各类和确定分散剂用量时,要随聚合物种类和颗粒要求而定,如颗粒大小、形状、树脂的透明性和成膜性能等。

同时也要注意合适的搅拌强度和转速,水与单体比等。

悬浮聚合是目前工业上应用广泛的一种聚合物生产方法。

不溶于水的单体以CH 3CH 2=C-COOH + Br 2 CH 3 CH 2-C-COOH Br Br小液滴状态悬浮在水中进行的聚合反应称悬浮聚合,体系主要有四个组分:单体,引发剂,水和分散剂。

甲基丙烯酸甲酯的原子转移自由基悬浮聚合朱常英;赵福凯;夏庆云;曹玉蓉;黄家贤【期刊名称】《高分子学报》【年(卷),期】2001()6【摘要】以 1 苯基氯乙烷为引发剂 ,氯化亚铜为催化剂 ,2 ,2 联吡啶为配体 ,外加搅拌 ,氮气保护下进行了甲基丙烯酸甲酯 (MMA)在80℃下的原子转移悬浮聚合 .结果表明 ,聚合反应符合对单体浓度为一级的动力学关系 .经计算聚合体系的增长自由基浓度为5 .74× 10 - 8mol L .聚合物分子量随转化率呈线性增加 ,分子量分布较窄 ,Mw Mn 在 1.37~ 1.40之间 .还以AIBN为引发剂 ,在三氯化铁和三苯基膦存在下进行了MMA的反向原子转移本体和悬浮聚合研究 .结果证明本体聚合具有好的可控特征 ,分子量随转化率呈线性增长 ,分子量分布指数在 1.2 7~ 1.31之间 .聚合反应速率较快 ,聚合体系中的增长自由基浓度较高 ,为1.6 4× 10 - 7mol L .【总页数】4页(P726-729)【关键词】甲基丙烯酸甲酯;原子转移自由基聚合;悬浮聚合;聚甲基丙烯酸甲酯;催化剂;氯化亚铜【作者】朱常英;赵福凯;夏庆云;曹玉蓉;黄家贤【作者单位】南开大学化学系【正文语种】中文【中图分类】O632.52;O631.5【相关文献】1.原子转移自由基聚合制备四臂聚甲基丙烯酸甲酯星形聚合物 [J], 孙华明;高子伟;阳林;高玲香2.梳型接枝共聚物的合成(Ⅳ)--氯乙酸降冰片烯甲酯引发苯乙烯、甲基丙烯酸甲酯原子转移自由基聚合的研究 [J], 李永胜;李弘;何炳林3.可见光活性[艹北]铜配位聚合物网络催化甲基丙烯酸甲酯原子转移自由基聚合[J], 丁钢;淡宜;曹林洪;江龙4.原子转移自由基聚合制备聚(甲基丙烯酸甲酯-b-苯乙烯)时单体聚合顺序对嵌段效率的影响 [J], 傅志峰;石艳;焦书科;黄明智5.改性SBA-15介孔孔道内甲基丙烯酸甲酯的反向原子转移自由基聚合的溶液聚合[J], 周泓望;陈明森;孙发孟;张发爱因版权原因,仅展示原文概要,查看原文内容请购买。

甲基丙烯酸甲酯悬浮聚合的工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1. 简介甲基丙烯酸甲酯(简称MMA)是一种重要的化工原料,广泛用于合成树脂、涂料、粘合剂等。

甲基丙烯酸甲酯悬浮聚合甲基丙烯酸甲酯(MMA)悬浮聚合是一种常用的合成方法,用于制备聚甲基丙烯酸甲酯(PMMA),一种常见的透明聚合物。

该方法可通过将MMA单体悬浮在水中,并在存在引发剂和稳定剂的条件下进行聚合。

悬浮聚合方法是一种乳浊液聚合技术,其特点是在聚合反应中通过悬浮剂将单体分散在连续相中,避免了单体和聚合物大量溶解于连续相中,从而得到颗粒状的聚合物产物。

在甲基丙烯酸甲酯悬浮聚合中,一般使用非离子型或阴离子型悬浮剂。

甲基丙烯酸甲酯的悬浮聚合反应中,引发剂是必不可少的。

一般采用过硫酸铵(APS)和亚硫酸氢钠(SH)的混合物作为引发剂,通过热分解产生自由基,引发MMA的聚合反应。

而稳定剂的作用则是控制聚合反应中颗粒的大小和分散度,常见的稳定剂有聚乙烯醇(PVA)、聚丙烯酸盐(PAA)等。

甲基丙烯酸甲酯悬浮聚合的反应过程中,需要考虑一些关键参数,如单体浓度、引发剂浓度、稳定剂浓度、反应温度等。

这些参数的选择应根据所需的聚合物性质和应用来确定。

此外,甲基丙烯酸甲酯悬浮聚合的过程中还需要关注搅拌速度、气氛气体的控制、反应时间等因素对聚合物产率和质量的影响。

搅拌速度可以影响颗粒的大小和分散度;气氛气体的控制可以避免过多的溶解氧对聚合反应的抑制作用;反应时间的控制则是确保充分聚合的关键因素。

最终,甲基丙烯酸甲酯悬浮聚合得到的PMMA颗粒可以通过过滤、干燥等工艺进行纯化和固化,得到所需的产品。

聚甲基丙烯酸甲酯具有高透明度、耐热性好、机械强度高等优点,在广泛应用于汽车制造、建筑材料、光学器件等领域。

至于具体的操作步骤和实验条件,可以参考相关的科技论文、学术期刊、化学课本或实验手册。

在这些资料中,通常会详细介绍甲基丙烯酸甲酯悬浮聚合的实验原理、实验装置、材料和试剂的准备、实验步骤、实验数据处理等内容。

当然,在实施该反应时,还需要根据具体实验条件和设备特点进行相应的调整和操作。

甲基丙烯酸甲酯——苯乙烯悬浮共聚共聚合成一、仪器与原料光电分析天平、恒温水浴锅、电子恒速搅拌机、甲基丙烯酸甲酯(MMA),分析纯;苯乙烯(PS)、分析纯过氧化二苯甲酰(BPO),化学纯;磷酸钙,分析纯、十二烷基苯磺酸钠,分析纯、聚乙烯醇(PV A ),化学纯;二、悬浮聚合实验操作反应在装有温度计机械搅拌器回流冷凝器的250mL 四口烧瓶中进行首先将四口瓶置于水浴箱内,加入54mL蒸馏水和0.0025g聚乙烯醇,0.0045g十二烷基苯磺酸钠,0.43g磷酸钙安装冷凝管并通入冷凝水,打开搅拌装置,调节搅拌速度,保持水浴为81℃计时搅拌0.5h ,活化分散剂然后采用一次投料方式,加入预先溶有0.33gBPO的单体(甲基丙烯酸甲酯7.5mL ,苯乙烯2.0mL ),恒温81℃,反应1.5h 左右,用吸管吸取少量珠状物于盛水的小烧杯中进行观察,如颗粒变硬,继续反应10~20min以使单体完全反应,停止反应,用冷水将聚合产物反复洗涤几次后,进行抽滤最后将产物珠粒置于表面皿中自然晾干,观察聚合物珠粒形状,称量并计算收率。

三、差热分析仪及测量原理差热分析(Differential Thermal Analysis,简称DTA)是在程序控制温度下测量物质和参比物的温度差和温度(或时间)关系的—种技术。

当物质在加热或冷却过程中发生物理或化学变化时,往往会产生热效应。

伴随热效应的变化有晶型转变、沸腾、升华、蒸发、熔融等物理变化,以及氧化还原、分解、脱水、燃挠等化学变化。

另有一类变化,虽其本身不产生放热或吸热,但比热容等某些物理性质发生了变化,从而也会导致产生温度差,如玻璃化转变等。

1、DTA法(DSC)测定晶体的玻璃化转变温度以玻璃化温度为界,高分子聚合物的物理性质随高分子链段运动自由度的变化而呈现显著的变化,其中,热容的变化使热分析方法成为测定高分子材料玻璃花温度的一种有效手段。

目前用于玻璃化温度测定的热分析方法主要为差热分析(DTA和差示扫描量热分析法(DSC)。

甲基丙烯酸甲酯的悬浮聚合

李玉超

1. 实验目的

1、掌握高分子悬浮聚合的原理和特点;掌握通过悬浮聚合法制备聚甲基丙烯酸甲酯的操作过程。

2、了解悬浮聚合的配方及各组份的作用,了解不同类型悬浮剂的分散机理、搅拌速度、搅拌器形状对悬浮聚合物粒径等的影响,并观察单体在聚合过程中之演变。

2. 实验原理

悬浮聚合是将单体以微珠形式分散于介质中进行的聚合。

悬浮聚合体系主要包括难溶性的单体、油溶性引发剂、水和分散剂四个基本部分。

从动力学的观点看,悬浮聚合与本体聚合完全一样,每一个微珠相当于一个小的本体,因此又称为小珠本体聚合。

悬浮聚合克服了本体聚合中散热困难的问题,而且聚合后得到的固体小珠容易分离,不需要额外造粒工艺。

缺点是因珠粒表面附有分散剂,使纯度降低。

当微珠聚合到一定程度,珠子内粒度迅速增大,珠与珠之间很容易碰撞粘结,不易成珠子,甚至粘成一团,为此必须加入适量分散剂,选择适当的搅拌器与搅拌速度。

由于分散剂的作用机理不同,在选择分散剂的各类和确定分散剂用量时,要随聚合物种类和颗粒要求而定,如颗粒大小、形状、树脂的透明性和成膜性能等。

同时也要注意合适的搅拌强度和转速,水与单体比等。

另外,聚合物包含的少量分散剂难以完全除掉,可能影响材料的透明性和老化等性能。

本实验以氯化镁与氢氧化钠为分散剂进行甲基丙烯酸甲酯的悬浮聚合。

3. 仪器和药品

1) 仪器:

恒温水浴锅;球形冷凝管;机械搅拌器;温度计;三口烧瓶;玻璃棒;

量筒;烧杯;布氏漏斗;抽滤设备;滤纸等

2)药品:

甲基丙烯酸甲酯(MMA)新鲜蒸馏10ml

过氧化二苯甲酰(BPO)重结晶0.07g

聚乙烯醇溶液PVA CP级1M

氯化镁(MgCl2) CP 级1M

氢氧化钠(NaOH) CP 级1M

丙酮AC级

酒精AC级

蒸馏水60ml

4. 实验步骤

安装时搅拌器装在支管正中,不要与壁碰撞,搅拌时要平稳,支管下装有加热水浴, (冷凝管可待料加入支管后再安上) ,其装置见图(1)所示。

将大部分蒸馏水(~40ml)先加于支管中,开动搅拌器,加入预先配方的1M 氯化镁和

1M 氢氧化钠各4~5ml。

加热水浴至60℃,反应5分钟,同时取新蒸馏的单体10ml 于小烧杯中使其先与过氧化二苯甲酰混溶,待全部溶解后,用玻璃漏斗加至支管中,剩余的蒸馏水(20ml)即为冲洗小浇杯用。

洗液一并加入支管中,此时应注意调整搅拌器转速,为使单体在水中分散成为大小均匀的珠粒,使反应温度保持在78~80℃。

其流程图见图(2)。

注意观察悬浮粒子的情况,由于聚合物比重增大,球形的聚合物逐渐沉降于支管底部,并且从支管嗅出单体气体很稀,即可升温至85℃熟化半小时左右,通常进行1.5~2小时。

反应结束后,移去热水浴,用水冷却后将产物倾入200ml烧杯,用温蒸馏水清洗数次,

再过滤,放在60℃ 烘箱中烘至恒重。

计算产率。

5. 注意事项

(1)搅拌太激烈时,易生成砂粒状聚合物,且不易聚合;搅拌太慢,易生成结块,附在器壁上难以清洗。

(2)PVA难溶于水,必须等PVA完全溶解后,才开始加热。

(3)称量BPO采用塑料匙或竹匙,避免金属匙。

6. 思考题

1) 悬浮聚合成败的关键何在?

2) 如何控制聚合物粒度?

3 )试比较有机分散剂与无机分散剂的分散机理。

4) 实验中那些因素对分子量(或粘度)产率有何影响── 加以讨论。

5) 聚合过程中油状单体变成粘稠状最后变成硬的粒子现象如何解释?。