钛合金氢脆的失效分析

- 格式:doc

- 大小:48.00 KB

- 文档页数:4

钛合金氢脆的失效分析本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March钛合金氢脆的失效分析摘要:氢脆是钛合金在使用过程中失效的主要原因之一,它严重影响着钛合金的生产和应用。

本文主要介绍了钛合金氢脆的机理、影响因素、预防措施及应用等进行了阐述,并对存在的问题和发展前景进行探讨。

关键词:钛合金,氢脆,机理,影响因素,预防措施Failure analysis of titanium alloys to hydrogen embrittlement ABSTRACT:Hydrogen embrittlement is one of the main reasons for failure of titanium alloy in the course of it a serious impact on the titanium alloy production and applications. This paper describes the mechanism of the titanium alloy to hydrogen embrittlement, influencing factors, preventive measures and applications are described and the problems and prospects to explore.KEY WORDS:Titanium alloys, hydrogen embrittlement, influencing factors, preventive measures引言由于钛合金优良的比强度、刚性和耐腐蚀性能以及它们在高温下的良好性能,而成为广泛地用于航空、航天、化工、石油、冶金、轻工、电力、海水淡化、舰艇和日常生活器具等工业生产中,被誉为现代金属[1]。

钛及钛合金的失效与其预防钛及钛合金是20世纪50年代兴起的一种重要结构金属,被联合国《世界经济的未来》报告誉为继钢、铝之后21世纪的第三金属。

钛及钛合金具有许多优异的性能,比如低密度,高熔点,高比强度,耐腐蚀性能优异,高低温性能好,无磁性,声波和振动的低阻尼特性,生物相容性好,具有超导特性、形状记忆和吸氢特性等,被称为“太空金属”和“海洋金属”,在航空航天、海洋开发、化工、冶金、电力、医用材料、体育休闲业、汽车等领域有着广阔的应用。

钛及其合金在航空航天领域[1]得以广泛应用,在航空发动机上不断取代铝合金、镁合金及钢构件。

这得益于钛合金的高比强度远超过强度高而密度大的钢以及重量轻但强度较低的铝合金;并且钛合金的耐热性远高于铝合金,目前先进耐热钛合金的工作温度可达550℃~600℃,同时低温钛合金则在-253℃还能保持良好的塑性;另外钛及其合金优良的抗蚀性,特别是在海水和海洋大气中抗蚀性极高,这对舰载飞机、水上飞机以及沿海地区服役的飞机都十分有利。

尽管钛合金具有诸多优点,但也存在一些缺点限制了它的应用。

钛及其合金的弹性模量低,容易变形失稳,不宜作细长杆件和薄壁件;钛及其合金导热性差、摩擦系数高,容易导致粘连,不宜用作有摩擦关系的零部件;制造成本高等。

钛及其合金不仅在军事领域得到广泛应用,其在民用工业领域的应用也日益增多。

由于这些钛制构件的受力状况和工作环境各不相同,其常见的失效模式主要有:1.疲劳断裂;2.腐蚀损伤,如钛合金的氧污染、应力腐蚀断裂、氢脆等;3.摩擦损伤,如外物磨蚀、冲刷等;4.失稳,由于刚性不够而在使用条件下失稳失效;5.蠕变失效,包括变形过大、蠕变断裂、蠕变脆化等。

1. 疲劳断裂失效疲劳断裂是零部件在交变载荷(应力或应变)反复作用下的累积损伤过程,这是钛合金零部件最主要的失效模式,如压气机颤振引起叶片的低周疲劳、振动引起转子叶片的高周疲劳等。

(1)低周疲劳断裂金属在交变载荷作用下由于塑性应变的循环作用而引起的疲劳破坏叫做低周疲劳,也称塑性疲劳或应变疲劳。

HIC 的类型1、 氢气压力引起的开裂溶解在材料中的H 在某些缺陷部位析出气态氢H 2(或与氢有关的其它气体),当H 2的压力大于材料的屈服强度时产生局部塑性变形,当H 2的压力大于原子间结合力时就会产生局部开裂。

某些钢材在表面酸洗后能看到象头发丝一样的裂纹,在断口上则观察到银白色椭圆形斑点,称为白点。

白点的形成是氢气压力造成的。

钢的化学成分和组织结构对白点形成有很大影响,奥氏体钢对白点不敏感;合金结构钢和合金工具钢中容易形成白点。

钢中存在内应力时会加剧白点倾向。

焊接件冷却后有时也能观察到氢致裂纹。

焊接是局部冶炼过程,潮湿的焊条及大气中的水分会促进氢进入焊接熔池,随后冷却时可能在焊肉中析出气态氢,导致微裂纹。

焊接前烘烤焊条就是为了防止氢致裂纹。

2、氢化物脆化许多金属(如Ti 、Zr 、Hf 、V 、Nb 、Ta 、稀土等)能够形成稳定的氢化物。

氢化物属于一种脆性相,金属中析出较多的氢化物会导致韧性降低,引起脆化。

3、氢致滞后断裂材料受到载荷作用时,原子氢H 向拉应力高的部位扩散形成H 富集区。

当H 的富集达到临界值时就引起氢致裂纹形核和扩展,导致断裂。

由于H 的扩散需要一定的时间,加载 后要经过一定的时间才断裂,所以称为氢致滞后断裂。

氢致滞后断裂的外应力低于正常的抗拉强度,裂纹试件中外加应力场强度因子也小于断裂韧度。

氢致滞后断裂是可逆的,除去材料中的氢就不会发生滞后断裂。

即使在均匀的单向外加应力下,材料中的夹杂和第二相等结构不均匀处也会产生应力集中,导致氢的富集。

设应力集中系数为α,则σh =ασ,应力集中处的氢浓度为:式中,C H -合金中的平均氢浓度;V H -氢在该合金中的偏摩尔体积(恒温、恒压下加入 1 摩尔氢所引起的金属体积的变化)。

若氢的浓度达到临界值C th 时断裂,对应的外应力即为氢致滞后断裂的门槛应力σth ,即:•若σth 裂;• 若σ>σth ,经过时间 t f 后,发生断裂,且应力越大,滞后断裂时间越短。

钛合金紧固件的氢脆!GAF2021 全球螺丝君技术大会暨高端紧固件“智”造、应用工程博览会5月12-16日,即将开幕!立即登记免费领票氢渗入金属材料后,会导致金属损伤,使金属零件在低于材料屈服极限的应力作用下发生脆性断裂失效,这种现象就称为“氢脆”。

金属氢脆,表现形式主要有两大类:一类是延迟断裂;另一类是材料性能变坏、变脆。

合金钢氢脆的主要表现形式,是前者,而钛合金氢脆的主要表现形式,是后者。

01钛合金氢脆的机理合金钢发生氢脆断裂的机理是:当一定量的氢渗入合金钢材料后,以游离态氢原子、氢离子等形态在材料中游离,从低应力区向高应力区聚集,向材料中的气孔、夹杂、微裂纹等缺陷处聚集,互相结合形成氢分子,从而使氢的压力增大。

当压力达到一定程度后,材料的微裂纹就会扩大、延伸,以释放压力,而氢分子则以氢气的形式逸出材料。

在拉应力作用下,游离氢继续向新扩展的微裂纹聚集、增压,使其继续扩展,最后演变成更大的裂纹。

反复聚集,裂纹反复扩展、增大、延伸,最终导致材料断裂。

整个过程需要一定的时间,这就形成了所谓的“延迟断裂”。

钛合金的氢脆的机理与特点不同于合金钢,钛合金中的氢不能以分子形态渗入钛基体,而是与钛合金表面接触后,首先发生表面物理吸附和化学吸附(活性吸附),氢分子离解出氢原子,氢原子便以极快的速度向钛合金基体内部扩散。

当吸氢量超过其最大溶解度时,扩散到钛中的氢原子就会以固溶状态或氢化物形式存在。

氢原子在钛合金中扩散后的分布并不是均匀的,而是有一定的“偏聚”。

与合金钢类似,材料的缺陷(如位错、晶界、沉淀相或夹杂物与基体相界面、气孔、微裂纹等)是氢喜欢聚集的地方,往往也是氢脆的断裂源。

02钛合金氢脆的分类第一类氢脆的典型形式就是氢化物氢脆。

含氢的α钛发生冷却或者含氢的β钛共析分解时,都会析出新的化合物氢化钛(TiH)。

氢化钛是一种稳定的脆性物质,它与基体晶粒之间的结合力相对较弱,二者的弹性、塑性差异较大,受到应力后的应变不协调,基体晶粒与氢化钛晶粒之间的界面就会产生微裂纹,这种裂纹一般沿晶间迅速扩展、扩大,最终导致材料断裂。

![氢脆的介绍及断口描写[会要]](https://uimg.taocdn.com/a2a377cf7e192279168884868762caaedd33ba9e.webp)

氢脆断裂的失效分析1. 氢损伤的特点和分类氢损伤指在金属中发生的一些过程,这些过程导致金属的承载能力因氢的出现而下降。

氢损伤可以按照不同方式分类。

按照氢损伤敏感性与应变速度的关系分为两大类。

第一类氢损伤的敏感性随应变速度的增加而增加,其本质的是在加载前材料内部已存在某种裂纹源,故加载后在应力作用下加快了裂纹的形成和扩展。

第二类氢损伤的敏感性随应变速度的增加而降低,其本质是加载前材料内部并不存在裂纹源,加载后由于应力与氢的交互作用逐渐形成裂纹源,最终导致材料的脆性断裂。

1.1第一类氢损伤第一类氢损伤包括以下几种形式:(1)氢腐蚀由于氢在高温高压下与金属中第二相夹杂物货合金添加物发生化学反应,生成的高压气体,这些高压气体造成材料的内裂纹和鼓泡,使晶界结合力减弱,最终使金属失去强度和韧性。

(2)氢鼓泡过饱和的氢原子在缺陷位置(如夹杂)析出后,形成氢分子,在局部造成很高氢气压,引起表面鼓泡货内部裂纹。

(3)氢化物型氢脆氢与周期表中ⅣB或ⅤB族金属亲和力较大,容易生成脆性的氢化物相,这些氢化物在随后受力时成为裂纹源和扩展途径。

氢在上述三种情况下造成了金属的永久性损伤,使材料的塑性或强度降低,即使从金属中除氢,这些损伤也不能消除,塑性或强度也不能恢复,故称为不可逆损伤。

1.2第二类氢损伤第二类氢损伤包括以下几种形式:(1) 应力诱发氢化物型氢脆在稀土、碱土及某些过渡族金属中,当氢含量不高时,氢在固溶体中的过饱和度较低,尚不能自发形成氢化物。

在加载后,由于应力作用,使氢在应力集中处富集,最终形成氢化物。

这种应力应变作用诱发的氢化物相变。

只是在较低的应变速度下出现的。

然而,一旦出现氢化物,即使去载荷除氢,静止一段时间后,再高速变形,塑性也不能恢复故也属于不可逆氢脆。

(2) 可逆氢脆含氢金属在缓慢的变形中逐渐形成裂纹源,裂纹扩展后最终发生脆断。

但在未形成裂纹前,去载荷除氢,静止一段时间后再高速变形,材料的塑性可以得到恢复,为可逆氢脆。

钛合金的氢脆腐蚀杨婧摘要:钛是最易吸氢的工业材料, 其氢腐蚀主要表现为氢脆。

化学工业中使用钛所发生的事故大部分是由钛的吸氢而造成氢脆破裂引起。

钛氢脆一直是钛作为结构材料能否获得广泛安全使用的威胁。

本分别对钛氢脆的机理、氢脆研究方法、影响因素、评价方法、预防措施及应用等进行了阐述, 并对存在的问题和发展前景进行探讨.关键词: 钛; 氢脆; 腐蚀1 前言钛及其合金具有一系列优异特性, 广泛用于航空、航天、化工、石油、冶金、轻工、电力、海水淡化、舰艇和日常生活器具等工业生产中, 被誉为现代金属. 然而, 钛及其合金生产使用的早期, 由于氢的作用导致的脆断经常发生. 随着钛冶金和制造水平的提高, 钛及其合金中氢含量明显减低, 由冶金、制造产生的氢脆问题极少发生. 然而, 钛及其合金在海水淡化、海水冷却器、核废料处理等环境中使用时仍发生氢脆, 引起早期损伤. 到 20 世纪 70 年代后期钛氢脆的研究得到充分的重视. 由于钛及其合金在计算机、能源、生物医学材料、形状记忆合金、储氢、超导材料等高新技术领域的应用日渐兴起, 以及技术的进步带来的生产成本的降低, 氢脆的研究今后将更加深入。

2 钛合金的氢脆研究历史金属的氢渗透早在1863 年就被发现 ,钛在氯化物G 液以及在还原性酸中的氢脆也已经有报道。

俄国在这方面研究的比较早, 1949 年,第一篇氢影响TiI4 性质的文章发表;1954 年还发现了钛合金制造的航空零件由于氢含量高不能使用;1954~1955 年间,有一大批关于钛氢脆的文章出现;1970 年,开始研究钛合金的断裂韧性问题,1972~1973 年 ,主要探索分子氢气氛中钛合金的工作性能。

直至 70 年代 ,钛冶金工业中的氢问题基本解决。

3 钛合金材料的分类钛合金是以钛为基础加入其他元素组成的合金。

钛有两种同质异晶体:882℃以下为密排六方结构α钛,882℃以上为体心立方的β钛。

钛是同素异构体,熔点为1668℃,在低于882℃时呈密排六方晶格结构,称为α钛;在882℃以上呈体心立方晶格结构,称为β钛。

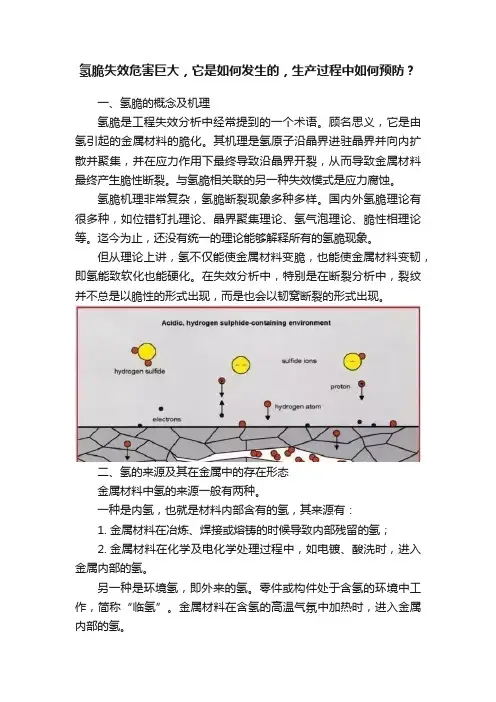

氢脆失效危害巨大,它是如何发生的,生产过程中如何预防?一、氢脆的概念及机理氢脆是工程失效分析中经常提到的一个术语。

顾名思义,它是由氢引起的金属材料的脆化。

其机理是氢原子沿晶界进驻晶界并向内扩散并聚集,并在应力作用下最终导致沿晶界开裂,从而导致金属材料最终产生脆性断裂。

与氢脆相关联的另一种失效模式是应力腐蚀。

氢脆机理非常复杂,氢脆断裂现象多种多样。

国内外氢脆理论有很多种,如位错钉扎理论、晶界聚集理论、氢气泡理论、脆性相理论等。

迄今为止,还没有统一的理论能够解释所有的氢脆现象。

但从理论上讲,氢不仅能使金属材料变脆,也能使金属材料变韧,即氢能致软化也能硬化。

在失效分析中,特别是在断裂分析中,裂纹并不总是以脆性的形式出现,而是也会以韧窝断裂的形式出现。

二、氢的来源及其在金属中的存在形态金属材料中氢的来源一般有两种。

一种是内氢,也就是材料内部含有的氢,其来源有:1.金属材料在冶炼、焊接或熔铸的时候导致内部残留的氢;2.金属材料在化学及电化学处理过程中,如电镀、酸洗时,进入金属内部的氢。

另一种是环境氢,即外来的氢。

零件或构件处于含氢的环境中工作,简称“临氢”。

金属材料在含氢的高温气氛中加热时,进入金属内部的氢。

氢在金属中的存在形态有如下几种:溶解氢:以间隙原子状态固溶于金属中的氢[H];化合氢:形成各种氢化物;TiH、NiH、VH、ZrH、NbH等分子氢:气态H2存在于金属内部的气孔、裂缝中;氢还可以与各种合金元素溶质原子、晶体缺陷、各种化合物相发生程度不同的结合。

如与位错结合成为Cottrell气团。

三、氢脆的种类及其特征1. 氢蚀(氢+第二相→高压气体)发生氢鼓泡的温度较高,在205-595℃。

例如碳钢在300-500℃的高压氢气氛中工作,氢与钢中的碳结合生成CH4而断裂。

反应公式:H+C=H4C。

宏观断口形貌呈氧化色,颗粒状;微观断口晶界明显加宽,呈沿晶断裂。

2. 白点(发裂)通常发生于大型钢锻件中。

金属表面处理及电镀质量隐患之金属氢脆的原因分析及解决方案在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子。

因此,电镀过程中,在阴极析出金属(主反应)的同时,伴有氢气的析出(副反应)。

析氢的影响是多方面的,其中最主要的是氢脆。

氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故。

表面处理技术人员必须掌握避免和消除氢脆的技术,以使氢脆的影响降低到最低限度。

一、氢脆1氢脆现象氢脆通常表现为应力作用下的延迟断裂现象。

曾经出现过汽车弹簧、垫圈、螺钉、片簧等镀锌件,在装配之后数小时内陆续发生断裂,断裂比例达40%〜50%。

某特种产品镀镉件在使用过程中曾出现过批量裂纹断裂,曾组织过全国性攻关,制订严格的去氢工艺。

另外,有一些氢脆并不表现为延迟断裂现象,例如:电镀挂具(钢丝、铜丝)由于经多次电镀和酸洗退镀,渗氢较严重,在使用中经常出现一折便发生脆断的现象;猎枪精锻用的芯棒,经多次镀铭之后,堕地断裂;有的淬火零件(内应力大)在酸洗时便产生裂纹。

这些零件渗氢严重,无需外加应力就产生裂纹,再也无法用去氢来恢复原有的韧性。

2氢脆机理原因分析延迟断裂现象的产生是由于零件内部的氢向应力集中的部位扩散聚集,应力集中部位的金属缺陷多(原子点阵错位、空穴等)。

氢扩散到这些缺陷处,氢原子变成氢分子,产生巨大的压力,这个压力与材料内部的残留应力及材料受的外加应力,组成一个合力,当这合力超过材料的屈服强度, 就会导致断裂发生。

氢脆既然与氢原子的扩散有关,扩散是需要时间的,扩散的速度与浓差梯度、温度和材料种类有关。

因此,氢脆通常表现为延迟断裂。

氢原子具有最小的原子半径,容易在钢、铜等金属中扩散,而在镉、锡、锌及其合金中氢的扩散比较困难。

镀镉层是最难扩散的,镀镉时产生的氢,最初停留在镀层中和镀层下的金属表层,很难向外扩散,去氢特别困难。

经过一段时间后,氢扩散到金属内部,特别是进入金属内部缺陷处的氢, 就很难扩散出来。

对航空用钛合金紧固件的失效分析摘要:航空用钛合金紧固件具有强度较高、耐热性较好、质量较轻以及耐腐蚀性较好等特征,因而适合用于飞机构件的紧固。

本文通过分析航空用钛合金紧固件的受力情况,进一步分析其失效情况的影响因素。

关键词:钛合金紧固件;航空领域;失效引言:近年来航空领域的螺栓紧固件多是采用钛合金材料,这种材质的自身特点有着许多优势,但其实际使用时也会受到许多因素的影响,进而导致失效。

基于此,本文对航空用钛合金紧固件的失效进行了简要分析。

1.航空用钛合金紧固件的受力分析航空用的钛合金紧固件为高锁螺栓,根据其结构的特征来分析其使用时的受力情况,其结构件在受到构件荷载的作用力时,其紧固件的杆部位置会与孔壁之间产生一个作用力,其主要为杆部的荷载力,而紧固件的支撑面也会与埋头窝之间产生一个作用力,其主要为构件空气动力荷载力,同时,一般清洁下杆部的荷载力要大于构件空气动力荷载力。

而同时在构件荷载的作用力下,其紧固件的杆部最容易发生剪切式损坏,钛合金材质有着一定的屈服极限值,若是这个构件荷载作用力超过这个极限值并持续保持这个状态,就可能会导致内部相邻的两个构件发生移动,移动的量足够大时,其杆部也可能会曲折断裂,其头部的边缘位置上可能会由于整体作用力的增加而出现弯曲变形,最终出现断头损坏的可能性[1]。

2.航空用钛合金紧固件的失效影响因素分析2.1实际加工过程的影响航空用钛合金紧固件主要为钛合金材质的高锁螺栓,而该构件在加工的过程中存在着一些影响加工效果的因素,进而可能会导致紧固件的失效。

分析其构件实际加工过程的影响因素,首先应当分析其加工主要流程,高锁螺栓加工的程序主要为,先进行头部镦锻,然后固溶时效处理,再将螺纹滚压出来,然后对整体构件进行机械加工,再对表面进行涂覆,最后对紧固件进行性能测试,由此可见高锁螺栓的制造流程十分复杂,因而在每个制造流程中都可能会出现影响制造效果的因素。

通常来说,航天使用的钛合金紧固件为TC4、TC16等钛合金线材,该类钛合金材料的特点是冷成性能较差,因而其头部镦锻过程不能够在常温下进行,一般是采用局部加热的方式来镦锻头部使其成型,但若是其实际加工的温度过高,还可能会引起构件纵截面上出现金相反应,导致其头部位置与杆部位置连接的部分承载力下降,实际使用时出现断裂,因而要合理控制温度范围,确保其加工后的螺栓性能达标,从纵截面上来看,其头部镦锻时可划分为三个位置,且每个位置的温度都不一致,主要是根据其内部组织金相反应的变化来控制,确保其局部加热的温度恰当,以提升钛合金紧固件使用时的承载负荷力,减少断裂失效。

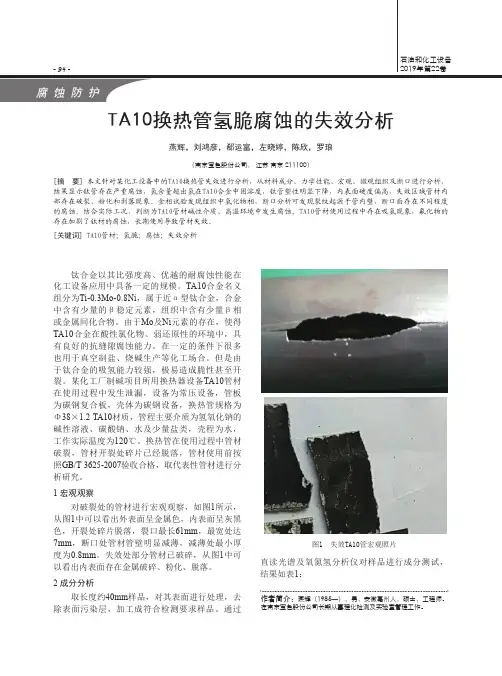

钛管失效分析郑文龙施伟力魏兰珍上海材料研究所2006年10月20日摘要2005年8月供货的Φ19×1.35mm二级钛翅片管,当年10月装机发到香港机场,2006年9月起动该批冷冻管时发现泄漏。

经对送来的开裂样管的宏观和微观分析,结果表明该钛管开裂是从管内壁的肋间开始,裂纹以解理和准解理的方式扩裂至管外壁,属脆性氢致开裂。

较高的氢含量和残余应力是导致这次管子开裂的二个主要原因。

最后提出一些建议供参考。

一、前言上海高克联管件(上海)有限公司生产的钛管翅片管为R50400Grade2纯钛管,管件尺寸为Φ19×1.35mm。

原料管为Φ19×1.40mm,经过如下工艺程序:1)铸造为Φ360mm×1.2m棒材;2)加热锻打;3)车削、钻孔;4)包铜套、加热挤压;5)硫酸清洗去铜屑;6)多辊轧制5─8道,变形量控制在规定范围以下,每二道退火一次;7)成品退火;8)酸洗:8.5%HF+20%HNO3去表面氧化皮。

2005年8月供货,经涡流探伤+气压试验(2.5MPa),2005年10月装机发到香港机场。

2006年9月准备启用该批冷冻机,在试压时发现6台设备中有3台出现钛管泄漏现象。

泄漏根数分别为:1根,15根,26根。

为了分析原因,拔出其中一台有15根漏管中的2根,送来我所检测分析。

据甲方提供的情况,加工这批翅片管时发现这批原料管比较硬,成材率只有80%,加工中发现过纵裂现象。

为了分析其开裂原因,对送来的样品进行宏观和微观分析。

实际上这次供香港机场总共有8台两个冷冻机,其泄漏情况见表一:表一、冷冻机泄漏情况序号泄漏根数总管数% 备注1 0 1000 0 材料来自美国2 1 1000 0.1 材料来自美国3 0 500多根0 国产原材料4 0 500多根0 国产原材料5 0 500多根0 国产原材料6 1 500多根0.2 国产原材料(黑)7 15 835根 1.7 国产原材料8 26 835根 3.1 国产原材料(B)经酸洗(发白)二、宏观分析送来的开裂样管如图一所示,裂纹沿纵向笔直分布,两根样管的裂纹长度分别为33mm及105mm。

氢致TA10钛合金焊接接头拉伸性能演变刘全明1,2, 龙伟民1, 傅莉2, 钟素娟1, 李秀朋1(1. 郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州,450001;2. 西北工业大学,凝固技术国家重点实验室,西安,710072)摘要: 钛合金焊接件低氢浓度下常发生氢脆失效,文中研究了充氢量对钛合金焊接接头拉伸性能的影响规律及其作用机制. 结果表明,随充氢量增加,室温强度明显提升,而塑性指标显著恶化. 充氢0.05% (质量分数)时,固溶氢对组织强化效果有限,抗拉强度略有增加;固溶氢降低了溶质原子对位错运动“钉扎”作用,屈服强度下降;固溶氢仅依靠扩散聚集,致局部微区氢浓度增加,其对塑性影响不大. 充氢0.12%后,氢化物“钉扎”作用加强,氢致位错交叉滑移更为困难,室温强度显著增加;脆性氢化物自身断裂、析出特征或加速与基体分离,致塑性显著下降. 未充氢或0.05% H 时,焊接接头发生韧性断裂;充氢0.12%后,以脆性断裂为主;固溶氢、氢化物对断裂方式转变产生直接影响.关键词: 钛合金焊接接头;高温气相充氢;拉伸性能;演变机制;断口形貌中图分类号:TG 407 文献标识码:A doi :10.12073/j .hjxb .202006150030 序言钛合金拥有耐腐蚀、比强度大、韧性高、可焊接等优异综合性能,广泛应用于航空、航天、深潜、核能、化工装备制造领域[1-2]. 基于装备大型化制造需求,焊接技术兼具耗材低、质量轻、连接强度高、整体性好等优势,成为一种有效可靠的连接方式. 加氢反应器多由钛-钢复合板制造,钛内衬焊接件在含氢环境下长期服役,钛-氢亲和力强,焊接件低氢浓度下常发生氢脆失效. 目前在充氢热处理技术改善钛合金加工性能方面研究较多[3-4],而低氢钛合金焊接件力学性能基础数据较为匮乏,但此研究对钛合金焊接件氢脆失效预防、安全设计、选材优化、寿命预测具有重要意义,如拉伸性能对材料结构静强度设计和加工工艺选用评定至关重要. 文中分析了不同充氢量TA10 (Ti-0.3Mo-0.8Ni)合金氩弧焊接头真应力-真应变、强度、塑性演变规律及氢作用机制,揭示充氢对钛合金焊接接头拉伸断裂方式转变影响.1 试验材料及方法TA10合金常作为加氢反应器的内衬材料,热轧态TA10合金由西北有色金属研究院提供,经金相法测得该合金β相变温度为880 ℃. 板材原始尺寸为1 000 mm × 1 000 mm × 10 mm ,沿板材纵向线切割成尺寸为1 000 mm × 38 mm × 10 mm 的长板条供焊接试验取用. 选取ϕ2.5 mm TA10焊丝作为填充金属,退火规范为真空度0.1 MPa 、温度900 ℃、保温5 h . 板条通过WS-400IGBT 逆变式直流手工氩弧电焊机进行多道次双面对接焊,焊接与轧制方向平行,焊缝位于焊后板材中心,焊接工艺参数为焊接电流130 A 、电弧电压20 V 、焊接速度10 cm/min 、喷嘴氩气流量50 L/min 、拖罩氩气流量15 L/min ,焊后接头未进行热处理.TA10合金及TA10焊丝主要化学成分如表1所示.焊接接头室温拉伸性能由INSTRON 5975型万能材料试验机按照GB/T 2651—2008[5]相关规定进行测试. 两块尺寸为1 000 mm × 38 mm × 10 mm 板条焊成一块尺寸为1 000 mm × 76 mm × 10 mm 板条,沿垂直焊缝方向线切割成数块尺寸为76 mm ×10 mm × 10 mm 的焊块,保证焊缝处于焊块中心,经机械加工获得标准拉伸试样几何形状与尺寸,如图1所示. 将加工完成的待充氢试样置于L2210II/2M 型管式氢处理炉中进行高温气相充氢,控制充氢系统中H 2的平衡分压,取得目标充氢量(0.05%,0.12%,0.21%). 充氢后试样以0.5 mm/min 加载速率完成收稿日期:2020 − 06 − 15基金项目:中国博士后科学基金第67批面上资助(2020M672306);河南省科技创新人才计划(204200510031);郑州市重大科技创新专项(2019CXZX0065).第 41 卷 第 12 期2020 年 12 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .41(12):20 − 24December 2020室温拉伸测试,取3个有效试验数值平均值作为最终拉伸指标结果. 焊接接头拉伸断口形貌由JSM-6460型扫描电镜进行观察.1×45°R 51225306312R0.015A ABB0.8ϕ5M 10×1.5M 10×1.5Rest 2.5图 1 标准拉伸试样几何形状与尺寸Fig. 1 Geometry and dimensions of tensile specimens2 试验结果2.1 室温拉伸真应力-应变曲线图2为不同充氢量的钛合金焊接接头室温拉伸真应力-应变曲线. 各充氢量真应力-应变曲线存在均匀屈服现象. 曲线至上屈服点时,试样开始塑性变形,位错不断增殖,可移动位错密度增加,位错运动速率降低,应力骤降至下屈服点. 随塑性变形加剧,位错交互作用致位错运动受阻,试样开始形变硬化过程,应力升至最大值,曲线进入软化阶段. 充氢0.05%时,抗拉强度略有增加,屈服强度明显下降,断后伸长率小幅下降. 充氢0.12%时,抗拉强度持续增大,屈服强度开始增加,而断后伸长率急剧下降. 充氢0.21%时,抗拉、屈服强度大幅增加,断后伸长率略有增加. 充氢至0.21%过程,抗拉、屈服强度大幅增加,而断后伸长率急剧下降,充氢0.12%焊接接头断后伸长率下降幅度最大,宏观表现为拉伸试样脆性断裂. 综上所述,充氢至0.21%过程,焊接接头室温强度明显提升,但塑性指标显著恶化.2.2 焊接接头强度与塑性指标演变常用拉伸强度、塑性指标包括抗拉强度 (R m )、屈服强度 (R eL )和断后伸长率 (A )、断面收缩率 (Z ).图3为充氢量与钛合金焊接接头室温拉伸性能指标关系曲线. 随充氢量增加,焊接接头抗拉强度逐渐增加,充氢0.21%时,抗拉强度为695 MPa ,相比未充氢时557 MPa ,增幅达24.78%. 屈服强度先降至最小值,随后又逐渐增加. 充氢0.05%时,屈服强度降至最小值337 MPa ,相比未充氢时373 MPa ,降幅为9.65%;充氢0.21%时,屈服强度增至455 MPa ,增幅达21.98%. 随充氢量增加,抗拉、屈服强度总体上逐渐增加,室温强度明显提高;而断面收缩率、断后伸长率急剧下降,充氢0.12%后,焊接接头塑性基本丧失,塑性指标显著恶化.图 3 充氢量与钛合金焊接接头室温拉伸性能指标曲线Fig. 3 Relationship between hydrogen content andtensile parameters of welded joints at room temperature2.3 氢致拉伸性能演变微观机制前期研究表明[6-7],氢量低于0.12%时,焊接接头组织中存在固溶氢,氢量至0.12%后,组织中析出氢化物,充氢0.21%焊缝组织中析出大层片FCC δ、长板条FCC δ和长针FCT γ三类氢化物. 充氢0.05%时,抗拉强度略有增加,原因为氢作为溶质原子致组织固溶强化效应,晶格畸变大小决定固溶表 1 TA10合金及TA10焊丝主要化学成分 (质量分数,%)Table 1 Chemical composition of TA10 alloy and TA10 welding wire材料Mo Ni Fe O C N H Ti TA10合金0.320.750.080.0140.010.030.004余量TA10焊丝0.310.800.050.0110.010.020.001余量图 2 不同充氢量钛合金焊接接头室温拉伸真应力-应变曲线Fig. 2 True stress-strain curves of the welded joints withdifferent hydrogen content at room temperature第 12 期刘全明,等:氢致TA10钛合金焊接接头拉伸性能演变21强化效果,氢固溶越多,晶格畸变越大,强化效果越好. 室温时,多数氢处在氢陷阱中,固溶氢量仅约为5 × 10−10%[8],充氢0.05%致钛合金焊接接头固溶强化效果并不明显,抗拉强度仅略有增加. 氢在钛合金中可移动性较好,占据大量晶格间隙,氢加入进一步降低了钛与其它溶质原子对位错运动的“钉扎”作用,释放更多可动位错,促进基体位错运动,屈服强度降低.充氢0.12%后,抗拉、屈服强度增大与室温组织中氢化物析出密切相关. 氢化物对室温强度作用机制如下. ①氢化物的“钉扎”作用. 位错开始运动时,除需克服点阵阻力和其它位错阻力以外,还需克服氢化物及其周围富氢气团对位错运动的“钉扎”作用,氢化物数量增多,位错运动所需外力越大,室温强度增大;②氢致位错交叉滑移更为困难.氢化物析出改变了周围应力场,基体产生弹性或塑性畸变,位错密度增加,部分位错开始交叉滑移,氢致位错交叉滑移更为困难.充氢0.05%时,断后伸长率、断面收缩率略有下降,原因为焊接接头组织中固溶氢仅仅依靠扩散聚集,致局部氢浓度增加,接头塑性损失不大. 充氢0.12%时,室温塑性急剧下降,氢化物对塑性作用机制如下. ①氢化物作为脆性第二相,导致塑性下降. 氢化物数量增多,室温塑性急剧下降,脆性相致室温强度明显提高. 一般材料塑性随强度升高而下降[9],氢化物致塑性下降为其强度升高的必然结果;②氢化物析出特征. 板条δ氢化物易产生局部应力集中,提升焊接接头组织氢脆敏感性[10];③氢化物与基体加速分离. 氢化物与基体失配度较高,位错塞积致局部应力集中,氢化物与基体加速分离萌生二次裂纹,如图4所示,充氢0.12%试样室温拉伸断口上存在明显二次裂纹形貌.2.4 室温拉伸断口形貌图5为不同充氢量的钛合金焊接接头室温拉伸宏观断口形貌. 如图5a所示,未充氢试样宏观断二次裂纹10 μm图 4 充氢0.12%试样拉伸断口二次裂纹形貌Fig. 4 Secondary crack micrographs of tensile fracture in the hydrogenated 0.12% H tensile specimens纤维区剪切唇放射区(a) 未充氢0.5 mm纤维区剪切唇放射区1 mm(b) 0.05 %H1 mm(c) 0.12 % H1 mm(d) 0.21% H图 5 不同充氢量钛合金焊接接头拉伸宏观断口形貌Fig. 5 Macro fracture surfaces of titanium alloy welded joints with different hydrogen content: (a) the as-received; (b) 0.05% H; (c) 0.12% H; (d) 0.21% H22焊 接 学 报第 41 卷口呈椭圆状,存在明显颈缩;断口纤维、放射、剪切唇三区分界线清晰,纤维区占比越大,材料塑性越好,接头室温塑性良好. 如图5b所示,充氢0.05%时,断口颈缩程度下降,塑性略有降低;纤维区粗糙度下降,放射区占比略有增加,剪切唇区占比下降,接头室温塑性损伤不明显. 如图5c,5d所示,充氢0.12%和0.21%时,断口无明显颈缩且齐平,沿垂直于拉伸方向断裂. 随充氢量增加,宏观上脆性断裂特征越发明显,断裂方式由韧性断裂转为脆性断裂.图6为不同充氢量的钛合金焊接接头室温拉伸微观断口形貌. 如图6a所示,未充氢时,断口均布大量等轴韧窝,呈典型韧性断裂. 如图6b所示,充氢0.05%时,断口仍呈韧性断裂特征,韧窝大小、数量、形状未见明显变化,但深度略有变浅;韧窝变浅表明材料室温变形能力下降,接头室温塑性略有降低. 如图6c所示,充氢0.12%时,焊接接头微观断口呈现局部脆性断裂特征,断裂模式由单一韧窝延性断裂转为韧窝为主 + 局部脆性混合型断裂. 如图6d所示,充氢0.21%时,脆性断裂主导焊接接头断裂过程,脆性小断裂面光滑、齐平,其表面上存在鸡爪花纹,晶界棱线相对清晰,整个断口形貌多面体感较强. 如图6e所示,拉力作用于上下叠加的两个晶粒时,呈韧性撕裂分离,上晶粒移除后,撕裂面局部存在少量韧窝;当两个晶粒拼接处于同一平面时,晶界接触位置常出现过渡台阶,撕裂过程中,过渡台阶由韧窝带互相连接. 充氢0.21%试样断口呈脆性断裂形貌,断裂方式以脆性断裂为主 +少量韧窝或韧窝带混合型断裂.10 μm(a) 未充氢10 μm(b) 0.05 % H50 μm(c) 0.12 % H100 μm(d) 0.21 % H (低倍)10 μm(e) 0.21 % H (高倍)图 6 不同充氢量钛合金焊接接头室温拉伸微观断口形貌Fig. 6 Micro fracture surfaces of titanium alloy welded joints with different hydrogen content. (a) the as-received;(b) 0.05% H; (c) 0.12% H; (d) 0.21% H (low power); (e) 0.21% H (high power)随充氢量增加,焊接接头断裂方式改变;充氢量越高,室温塑性越差. 金属材料常沿原子键合力最弱晶面断裂,材料是否发生脆性断裂取决于晶界状态[11]. 固溶氢、氢化物对接头断裂方式转变影响显著. 晶格脆化理论研究表明,固溶氢在晶界/相界处偏聚,高氢浓度致金属晶格中原子间结合力下降,降至局部张应力以下时,加速晶界/相界处裂纹萌生与扩展,引发接头脆性断裂. 微裂纹萌生优先沿氢化物析出取向扩展,氢化物沿晶界析出,致晶界局部应力集中,界面结合能降低[12],若降至原子键合力最弱界面表面能以下时,加速晶界处微裂纹萌生与扩展,焊接接头发生脆性断裂.3 结论(1) 随充氢量增加,抗拉强度、屈服强度总体上逐渐增加,室温强度指标明显提高;而断面收缩率、断后伸长率急剧下降,室温塑性指标显著恶化.第 12 期刘全明,等:氢致TA10钛合金焊接接头拉伸性能演变23(2) 充氢0.05%时,固溶氢对组织强化效果有限,抗拉强度略有增加;氢降低了溶质原子对位错运动的“钉扎”作用,屈服强度降低;固溶氢仅依靠扩散聚集,致局部氢浓度微增加,断后伸长率、断面收缩率下降有限.(3) 充氢0.12%后,氢化物“钉扎”作用增强,氢致位错交叉滑移更为困难,上述两者致室温强度显著增大;脆性氢化物自身断裂、析出特征或加速与基体分离,室温塑性显著降低.(4) 未充氢或0.05% H,焊接接头发生韧性断裂,充氢0.12%后,以脆性断裂为主. 随充氢量增加,断裂方式由单一韧性断裂转为脆性断裂为主 +少量韧窝混合型断裂,固溶氢、氢化物对断裂方式转变产生直接影响.参考文献张春波, 乌彦全, 朴东光, 等. TA19钛合金惯性摩擦焊接工艺[J]. 焊接学报, 2018, 39(12): 44 − 48.Zhang Chunbo, Wu Yanquan, Piao Dongguang, et al. TA19 titani-um alloy inertia friction welding process[J]. Transactions of the China Welding Institution, 2018, 39(12): 44 − 48.[1]Qi Dan, Zhu Ying, Guo Wei, et al. New Ti-Zr-Cu-Ni-La system brazing filler metals for the joining of titanium alloy[J]. China Welding, 2015, 24(2): 6 − 11.[2]Li Xifeng, Chen Xin, Li Baoyong, et al. Grain refinement mech-anism of Ti-55 titanium alloy by hydrogenation and dehydrogena-tion treatment[J]. Materials Characterization, 2019, 157: 109919.[3]Panin P V, Manokhin S S, Dzunovich D A. Research on sub-micron-grained structure formation in titanium alloys upon revers-ible hydrogenation and plastic deformation[J]. Inorganic Materi-als Applied Research, 2018, 9(6): 1029 − 1034.[4]中国国家标准化管理委员会. GB/T 2651-2008 焊接接头拉伸试[5]验方法[S]. 北京: 中国标准出版社, 2008.Standardization Administration of the People’s Republic of China.GB/T 2651-2008 Tensile test method on welded joints[S].Beijing:Standards Press of China,2008.Liu Quanming, Zhang Zhaohui, Yang Haiying, et al. Hydride pre-cipitation in the hydrogenated 0.12wt.%H weld zone of Ti-0.3Mo-0.8Ni alloy argon-arc-welded joints[J]. The Journal of the Miner-als, Metals & Materials Society, 2018, 70(9): 1902 − 1907.[6]Liu Quanming, Zhang Zhaohui, Liu Shifeng, et al. The hydride precipitation mechanisms in the hydrogenated weld zone of Ti-0.3Mo-0.8Ni alloy argon-arc welded joints[J]. Advanced Engin-eering Materials, 2018, 20(5): 1700679.[7]褚武扬. 氢损伤和滞后断裂[M]. 北京: 冶金工业出版社, 1988.Chu Wuyang. Hydrogen damage and delayed fracture[M].Beijing:Metallurgical Industry Press,1988.[8]苏娟华, 邵鹏, 任凤章. TA10钛合金高温流变行为及拉伸性能[J]. 材料热处理学报, 2018, 39(6): 14 − 20.Su Juanhua, Shao Peng, Ren Fengzhang. High temperature flow behavior and tensile properties of TA10 titanium alloy[J]. Trans-actions of Materials and Heat Treatment, 2018, 39(6): 14 − 20. [9]施金美. 钛合金环境氢脆的研究[D]. 上海: 上海大学, 2003.Shi Jinmei. Study on environmental hydrogen embrittlement of ti-tanium alloy[D]. Shanghai: Shanghai University, 2003.[10]Anand L, Mao Y, Talamini B. On modeling fracture of ferritic steels due to hydrogen embrittlement[J]. Journal of the Mechan-ics and Physics of Solids, 2019, 122: 280 − 314.[11]袁宝国. 置氢Ti-6Al-4V合金室温变形行为及改性机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.Yuan Baoguo. Deformation behavior and mechanism of hydro-genated Ti-6Al-4V alloy at room temperature[D]. Harbin: Harbin Institute of Technology, 2010.[12]第一作者简介:刘全明,1988年出生,博士后;主要从事焊接结构失效分析、活性钎料研发及应用工作;发表论文20余篇;Email:liuquanming1988@.通信作者简介:龙伟民,研究员;Email:brazelong@.(编辑: 郑红)24焊 接 学 报第 41 卷transition zone. The secondary dendrite of the insert stacking specimen was not developed and the microstructure was fine. In terms of microhardness, the Vickers hardness of the three specimens decreased first and then increased from the bottom to the top. The microhardness of the parallel reciprocating specimens was the largest. In terms of tensile properties, the longitudinal tensile strength of the parallel reciprocating specimen was the highest, and this path could be used when subjected to longitudinal force. Insert stacking specimen had the highest transverse tensile strength, and this path could be used when subjected to transverse forces. The mechanical properties of the cross shaped specimen showed isotropy, which was beneficial to be used in the case of multi-directional stress and high plastic requirements.Key words: paths;additive manufacturing;316 stain-less steel;microstructure and mechanical propertiesTensile properties evolution of hydrogen-induced TA10 titanium alloy welded joints LIU Quanming1,2, LONG Weimin1, FU Li2, ZHONG Sujuan1, LI Xiupeng1 (1. State Key Laboratory of Advanced Brazing Filler Metals and Technology, Zhengzhou Research Institute of Mechanical Engineering Co., Ltd., Zhengzhou, 450001,China;2. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an, 710072, China). pp 20-24 Abstract:Hydrogen embrittlement of titanium alloy weldments often occur at low hydrogen concentrations. The effect of hydrogen content on tensile properties of titanium alloy welded joints and its mechanism were studied. The results show that with the increase of hydrogen content, the room temperature strength was significantly improved, the plasticity was significantly deteriorated. At 0.05 wt.% H, solid solution hydrogen had a limited effect on tissue strengthening and a slight increase in tensile strength; solid solution hydrogen reduced the "pinning" effect of solute atom on dislocation movement, yield strength decreased; solid solution hydrogen only depend on the diffusion and accumulation to cause the local micro-region hydrogen concentration to increase, which had a little effect on the plasticity. After 0.12 wt.% H, the "pinning" effect of the hydride was strengthened, the hydrogen-induced dislocation cross-slip was more difficult, and the strength at room temperature was significantly increased; the brittle hydride itself fractured, precipitated, or accelerated separation from the matrix, resulting in significant plasticity decline. When not charged with hydrogen or 0.05 wt.% H, the ductile fracture occurred in the welded joint; After 0.12 wt.% H, the brittle fracture was the main; solid solution hydrogen and the hydride had a direct effect on fracture mode transformation.Key words: titanium alloy welded joint;high-temper-ature gas-phase hydrogen charging;tensile properties;evolu-tion mechanism;fracture morphologyEffect of welding heat input on welding deformation of bogie side beam of high-speed EMU and optimization SHAO Qing1, YU Qingbin1, YIN Hua1, XU Tao2,YOSHINO Tatsuo2, ZHANG Tianyi2 (1. CRRC Changchun Railway Vehicles Co., Ltd., Changchun, 130062, China;2. Jilin University, Changchun, 130022, China). pp 25-32,48Abstract:Bogie is an important part of high-speed electric multiple units (EMU), the welding quality of bogie side beam is directly related to the smoothness and safety of the railway vehicle. In order to study the effect of welding heat input on the welding residual deformation of bogie side beam, the curve T-joint model was extracted from the bogie side beam. Taking welding speed, welding current and welding voltage of gas metal arc welding (GMAW) as research objects, the surrogate model was established based on the thermal-mechanical coupling simulation analysis method and orthogonal design of experimental (DOE) method with interaction, and the optimal combination of process parameters is obtained based on particle swarm optimization (PSO) algorithm. The influence of above parameters on welding heat input and welding residual deformation is further discussed using range analysis and analysis of variance (ANOVA). Applying the optimal welding process parameters and production process parameters to curve T-joint model and the bogie side beam, respectively, the angular deformation result of the curve T-joint model using the optimal process parameters is 5.04% better than the result using the production parameters, and the welding residual deformation of the upper and lower cover plates of the side beam can be guaranteed to meet the requirement of flatness 1 mm without post-welding treatment.Key words: bogie side beam;curve T-joint model;particle swarm optimization;welding heat input;welding resid-ual deformationII TRANSACTIONS OF THE CHINA WELDING INSTITUTION2020, Vol. 41, No. 12。

金属材料氢脆性及其抗脆研究引言:金属材料作为一种常见的结构材料,具有许多优点,例如强度高、耐腐蚀等。

然而,金属材料在一些特定条件下会出现氢脆性现象,这种现象严重影响了金属材料的力学性能和使用寿命。

因此,研究金属材料的氢脆性及其抗脆性机制具有重要的理论和实际意义。

一、氢脆性的定义及特点氢脆性是指金属材料在含氢环境中易产生裂纹、断裂的现象。

氢脆性的主要特点包括以下几个方面:1. 高敏感性:在一些金属材料中,只需很低的氢含量即可引起氢脆性现象。

2. 急性突变:氢脆性的发生往往是突然的,金属材料的断裂质量远远超过了裂纹扩展过程中吸收的氢。

3. 脆性破坏:氢脆性破坏方式通常是以脆性断裂为主,材料失去了其原有的延展性和变形能力。

二、氢脆性的成因氢脆性的产生与多种因素相关,包括物理因素、化学因素和结构因素:1. 物理因素:金属材料的热处理、冷变形过程中的应力和应变以及稳定相对材料的应力腐蚀等都会影响氢脆性的产生。

2. 化学因素:金属材料中存在的含氢化物、氢溶解度和局部氢浓度等因素都会影响氢脆性。

3. 结构因素:材料的晶格结构、缺陷和杂质等结构因素也与氢脆性的形成密切相关。

三、氢脆性的研究方法为了研究金属材料的氢脆性及其抗脆性机制,研究者们采取了多种方法和手段:1. 实验方法:通过切割、拉伸和冲击等实验方法,研究金属材料在不同条件下的断裂行为,定量分析氢脆性现象。

2. 理论模型:采用原子模拟和分子动力学等理论模型,从微观角度研究金属材料中氢的扩散、聚集和产生裂纹的机制。

3. 表征方法:利用扫描电镜、透射电镜和X射线衍射等表征方法,观察金属材料中氢的分布和氢致裂纹的形成。

四、抗脆性机制的研究进展为了提高金属材料的抗脆性能,研究者们进行了大量的研究工作,主要包括以下几个方面:1. 合金设计:通过改变金属材料的合金元素和添加剂,提高材料的韧性和抗脆性能。

2. 表面处理:采用化学气相沉积、离子渗碳等表面处理方法,形成均匀的保护层,预防氢的渗透和脱出。

TC4钛合金窄间隙焊接接头组织特性及氢脆敏感性TC4钛合金是一种广泛应用于航空航天和化工领域的材料,其具有良好的机械性能和耐腐蚀性。

然而,在焊接过程中会产生窄间隙焊接接头,而该接头的组织特性及氢脆敏感性对焊接接头的性能和可靠性有着重要影响。

首先,我们来探讨TC4钛合金窄间隙焊接接头的组织特性。

在窄间隙焊接过程中,由于焊接热源的局部加热和快速冷却,接头区域的组织结构会发生变化。

一般来说,TC4钛合金的组织结构主要包括α相(钛固溶体)和β相(钛合金化合物)。

在窄间隙焊接接头中,由于焊接热影响区的温度变化较大,会导致α相和β相的重分布和再结晶现象发生。

这些变化会导致接头处的组织结构发生变化,可能会影响接头的力学性能和耐腐蚀性。

其次,我们来探讨TC4钛合金窄间隙焊接接头的氢脆敏感性。

氢脆是指金属在存在氢气的环境下容易发生脆性断裂的现象。

在焊接过程中,由于焊接材料和焊接剂中可能存在的水分和氢气,TC4钛合金窄间隙焊接接头容易受到氢脆的影响。

氢的存在会导致钛合金的晶界处形成氢化物,从而降低接头的韧性和强度。

因此,控制氢气的存在和适当的热处理方法对于提高接头的抗氢脆性至关重要。

为了研究TC4钛合金窄间隙焊接接头的组织特性和氢脆敏感性,许多学者进行了大量的研究工作。

他们通过金相显微镜、扫描电子显微镜等多种方法对接头的组织结构进行观察和分析,并通过氢脆实验和力学性能测试来评估接头的氢脆敏感性。

他们发现,窄间隙焊接接头的组织结构与焊接参数、焊接材料和焊接剂等因素密切相关。

同时,适当的热处理方法(如热处理和固溶处理)可以减少接头的氢脆敏感性,并提高接头的力学性能。

综上所述,TC4钛合金窄间隙焊接接头的组织特性和氢脆敏感性对于接头的性能和可靠性具有重要影响。

通过研究和优化焊接工艺参数、材料选择和热处理方法等方面,可以提高窄间隙焊接接头的组织结构和抗氢脆性,从而提高接头的性能和可靠性。

这对于航空航天和化工等领域中对焊接接头要求较高的应用具有重要意义综合上述研究,可以得出TC4钛合金窄间隙焊接接头的组织特性和氢脆敏感性对接头的性能和可靠性具有重要影响的结论。

零件的脆性断裂(含疲劳、应力腐蚀、氢脆断裂等)失效分析本文旨在介绍零件的脆性断裂失效分析的重要性和目的。

脆性断裂是指在零件受到一定载荷作用下,没有发生明显的塑性变形,而导致突然断裂的现象。

这种失效模式对于工程结构的安全性和可靠性具有重要的影响。

脆性断裂的失效分析是一项关键的任务,旨在确定零件破坏的原因和机制,以及采取相应的措施来预防和控制脆性断裂的发生。

在分析中,我们还会涉及到与脆性断裂相关的其他失效现象,如疲劳断裂、应力腐蚀断裂和氢脆断裂等。

通过对零件脆性断裂失效的深入分析,我们可以更好地了解材料的性能和强度,确定适当的设计和加工参数,以及制定合理的维护和检修计划。

这对于提高工程结构的可靠性,延长零件的使用寿命以及降低维护成本具有重要意义。

本文将通过对脆性断裂失效分析的相关知识进行详细解释和说明,为读者提供系统的理论基础和实践指导,以便能够有效地进行脆性断裂的失效分析工作。

解释脆性断裂是指在应力作用下,当零件发生断裂时没有明显的塑性变形。

详细讨论导致脆性断裂的各种原因,包括疲劳、应力腐蚀、氢脆断裂等。

脆性断裂是指材料在受力作用下发生的突然断裂,常常发生在零件长时间受重复负载或特定环境下受力情况下。

脆性断裂的原因多种多样,下面将对其中的疲劳、应力腐蚀和氢脆断裂进行详细讨论。

疲劳断裂:疲劳断裂是由于零件在长时间受到变化的载荷作用下产生的。

当重复载荷作用于零件时,如果应力超过了材料的疲劳极限,就会发生疲劳断裂。

疲劳断裂是零件的高频失效模式,常见于机械装置和结构中。

应力腐蚀断裂:应力腐蚀断裂是指在特定环境中,材料受到应力和腐蚀介质共同作用时突然断裂。

应力腐蚀断裂的发生是由于腐蚀介质在零件表面引起局部腐蚀,而应力则产生了裂纹的扩展。

应力腐蚀断裂是一个复杂的断裂形式,常见于化工设备和海洋装备等领域。

氢脆断裂:氢脆断裂是由于材料在存在氢的环境中发生的断裂。

氢脆断裂的主要机制是氢的扩散和积聚在材料中,导致材料的力学性能降低,从而引起断裂。

钛合金氢脆的失效分析摘要:氢脆是钛合金在使用过程中失效的主要原因之一,它严重影响着钛合金的生产和应用。

本文主要介绍了钛合金氢脆的机理、影响因素、预防措施及应用等进行了阐述,并对存在的问题和发展前景进行探讨。

关键词:钛合金,氢脆,机理,影响因素,预防措施Failure analysis of titanium alloys to hydrogenembrittlementABSTRACT:Hydrogen embrittlement is one of the main reasons for failure of titanium alloy in the course of it a serious impact on the titanium alloy production and applications. This paper describes the mechanism of the titanium alloy to hydrogen embrittlement, influencing factors, preventive measures and applications are described and the problems and prospects to explore.KEY WORDS:Titanium alloys, hydrogen embrittlement, influencing factors, preventive measures引言由于钛合金优良的比强度、刚性和耐腐蚀性能以及它们在高温下的良好性能,而成为广泛地用于航空、航天、化工、石油、冶金、轻工、电力、海水淡化、舰艇和日常生活器具等工业生产中,被誉为现代金属[1]。

但是,当这些合金与含氢环境接触时,钛合金和氢之间的相互作用便会产生极端和严重的问题,造成脆化或开裂,形成氢脆。

氢脆是石油、天然气、化工、冶金、航空、航天、核工业、能源等部门机械失效的主要原因之一,因此备受人们的重视,对其行为、规律、机理和控制进行了广泛的研究,并取得了丰富的成果。

1 钛合金氢脆的机理氢脆(hydrogen embrittlement)是指氢原子(H)侵人材料内部并且在一些晶格缺陷聚集巾形成氢分子(H2),体积膨胀导致材料内部破裂[2]。

造成材料氢脆的氢原子来源很多,在这些氢原子来源中,有的是材料加工或制造过程无意产生的。

1.1 氢与钛的相互作用氢一钛间的相互作用,主要是氢在钛的α和β相溶解度的变化和形成氢化物,对于不同钛合金,氢对其的影响也不一样。

氢和钛的相互作用,随着直接由β相形成的仅+氢化物相而发生一简单的共析转变形式,氢对β相区强烈稳定的影响导致α一β转变温度从882。

C下降到300。

C的一共析温度。

在600。

C以上的高温下,氢在β相中的最终溶解度(未形成氢化物相)可高达50at.%。

然而,在α相中,300℃下氢的最终溶解度只有近7at.%,并且随温度下降而快速下降。

在第Ⅳ族过渡金属中,氢趋向于占据四面体间隙位置。

结果,由于相对开放的体心立方(bcc)结构造成了β钛中氢较高的溶解度及快速扩散(尤其在高温下),此bcc结构由12个四面体和6个八面体间隙构成。

相比之下,α钛的密排六方(hcp)晶格则只有4个四面体和2个八面体间隙位置。

采用LECO RH一404定氢仪测定经形变热处理后获得两种不同显微组织一双相和完全片状组织的Ti一6A1—4V合金在不同注入条件下电化学加氢后的氢含量。

比较电化学加氢后在双相和完全片状组织的Ti一6A1—4V合金中的吸氢情况,发现不管注入条件如何,片状组织合金中所吸收的氢浓度总是高于双相组织中的。

因为氢在β相中的扩散速率比在α相中的大几个数量级,所以具有更为连续的β相的显微组织,诸如完全片状的显微组织将比β相不连续的显微组织,诸如双相显微组织中细的等轴α吸收更多的氢。

提高外加电流密度导致两种材料的氢浓度更高,但完全片状组织的合金吸收的氢还是更多些。

通过实验发现在室温下钛的氢化物氢化钛有3种不同的类型,即δ、ε和γ[3]。

随着氢原子占据四面体间隙位置(CaF2结构),δ一氢化物(TiHχ)具有面心立方晶格,而δ一氢化物的非化学计量系数X范围很大1.5—1.99)。

在氢浓度高时(x≥1.99),δ一氢化物便从无扩散型的转变成面心四方(fct)结构(37~C以下c/a≤1)的ε一氢化物。

而在氢浓度低时(1—3at.%),便形成c/a>1的fct结构的亚稳态γ一氢化物。

在γ一氢化物结构中,氢原子占据了1/2的四面体间隙位置。

1.2 钛合金氢脆的机理钛发生氢脆的过程实质上就是氢在钛中积聚生成钛氢化物,并在钛基体中渗透扩散,最后导致脆性开裂的过程。

氢在钛中的扩散渗透过程包括如下进程[4]:一是渗入钛基体中的氢与钛氢化合物自身分解的氢在氢压的推动作用下在钛基体内的扩散过程;二是氢被位错所携带一同运动而进行的扩散过程;三是形成的钛氢化合物的生成和迁移过程。

氢在钛中有一定的固溶度,该固溶度存在最大临界值,当钛中的氢含量超过了氢在钛中的固溶度时,就与钛结合生成氢化钛。

钛是副族元素,其核外D 轨道存在2个电子空位,扩散在其中的原子氢的核外电子易进入D轨道,钛氢化合物的标准生成吉布斯焓变很负,从热力学角度来说也是很容易生成的。

当氢进一步富集,钛氢化合物就将继续向前延展生成并且积聚。

如果氢与钛形成的钛氢化物的量达到了一定程度,钛基体的塑性就会显著降低,并在外加应力的作用下,钛发生塑性变形,并从氢化物的富集区开始发生脆性断裂。

黄显亚等通过金相显微镜、透射电镜和/ 光衍射仪等手段对EFF 断口的研究发现,EFF 裂纹尖端生成的氢确实进入钛合金基体,并形成氢化物沉淀,并发现氢在钛中的迁移不仅可以依靠扩散,还可能源自位错扫运机制来实现。

2 钛合金氢脆的影响因数2.1 钛合金发生氢脆的条件钛及其合金在使用期问发生氢脆必须同时具备下列3个条件。

①介质的pH值低于3或高于12.②环境温度高于77℃。

但有时在较负的电位下或电化。

学反应产生很高氢压时。

在较低温度下可能发生氢脆。

③存在某种产生氢的作用过程。

2.2 影响因数影响钛合金氢脆的因数有很多,大致可以分为两大类,内部因数和外部因数。

2.2.1 内部因数①成分[5]不同成分的钛合金氢脆敏感性也不一样,Til5Mo3Nb3A1钛合金比Ti15V3Cr3AI3Sn钛合金的氢脆敏感性更大。

具有不稳定B相的Ti6Al1.4VlMo合金比通常的α—Ti或α+β合金的氢脆敏感性更高。

②氢含量[4]氢是钛材发生氢脆的必要因素,但若氢含量不是很高,则对其影响并不大。

当氢在钛中的含量超过固溶度时,就会形成%&’ !。

所以可以通过提高钛合金中氢的固溶度来降低氢脆敏感性。

氢含量越高,钛的氢脆敏感性增加。

③表面状态[4]钛的表面状态对氢的吸收扩散的影响也很显著。

用打磨过后进行真空退火的,并酸洗过的但未作其它处理的试样在不同的温度下作吸氢测量,电流密度在0~10mA/cm2范围内,PH 值在1.3~13之间。

结果发现,打磨过的试样氢吸收最多,真空退火和酸洗试样吸氢量最少。

打磨会引起试样表面膜的缺陷,而真空退火却使其表面膜更牢固。

由此可见,钛表面的钝化膜具有阻滞作用,能减缓氢的扩散渗透。

2.2.2 外部因数[5]①温度温度对钛合金氢致裂纹长大速度有很大的影响。

在较低的温度范围内,温度升高,氢的扩散速度加快,裂纹扩展更快;在较高的温度范围内,由钛的氢化物形成是放热反应,温度升高使氢化物成核困难,从而降低了裂纹扩展速度对于不同的钛合金,裂纹扩展速度达到最大值所对应的临界温度是不同的,Ti6Al6V2sn的临界温度为300K。

②变形速度钛合金的氢脆敏感性与变形速率有关,通常在慢应变速率下的氢脆敏感性较大。

钛合金氢脆敏感的应变速率约为10-4~10-8 S-1。

③应力应力促使氢化物富集和加快各种形态氢在钛及钛合金基体中的扩散。

通常,当钛中的氢化物相不太多时,在受到外界应力或自身的残余应力的作用时,氢化钛会向应力存在的区域富集,降低钛的局部塑性,引起氢脆。

同时,应力还能加快氢在钛中的扩散速度,增大钛的氢脆敏感性。

④介质中性溶液有利于其表面钝化膜的维持和稳定;而强氧化性、还原性溶液对氧化膜有破坏作用,更易于发生氢脆。

⑤表面金属污染当钛表面被金属铁污染时G 会增大钛的吸氢量。

因为铁可以和钛基体形成腐蚀微电池,在腐蚀反应中产生氢,增加了氢进入的活性点和活性通道,使氢的侵入更容易,而且由于这种初生态氢的作用,被破坏的钛表面氧化膜也不容易修复。

3 预防措施避免氢脆发生的最根本方法是将氢原子完全阻隔,然而实际情况常很难避免材料与氢原子接触,下列措施可以有效地减少或防止氢脆失效[6]。

3.1 工艺条件根据设备工艺条件正确合理选用工业纯钛或耐蚀钛合金。

化工钛设备选用应与环境相适应,不能超过钛的使用范围。

某些环境如发烟硝酸、干氯等是严禁使用的。

大于300℃应慎重选用。

必须充分考虑所处生产环境的析氢条件,包括工艺副反应及各种局部腐蚀环境。

3.2 添加剂如工艺允许,可从腐蚀性物料侧添加氧化剂,如空气、Cu2+、Fe3+、Ni+、NO3-、CrO42-、H2O等作为缓蚀剂,可抑制钛腐蚀与吸氢。

物料中亦应排除有害离子与杂质,如F-。

3.3 强化处理对钛设备与零部件实施预氧化处理与其它强化处理,如阳极化,热氧化与化学氧化,它们均能加厚与强化氧化膜、阳极化还可消除铁污染,但人工氧化膜如遭破坏,不能自行修复。

此外,还可进行离子注人与离子氮化等处理。

3.4 退火对钛冷热加工后的零部件进行真空退火,消除应力使成等轴晶粒,消除残余B相,对抗氢脆有利。

对经过一段时间运行后的吸氢零件也可进行真空退火脱氢处理。

3.5 清洗干净安装检修时,防止钛表面损伤,避免铁污染,严禁使用钢制工具敲打、紧固或除垢。

定期进行酸洗(加缓蚀剂)除垢。

3.6 结构改进结构设计,消除缝隙与滞流死角,尽量避免与异金属组成电偶。

阴极保护时必须保证钛的电位高于其吸氢临界电位或选用合适的牺牲阳极。

3.7 缺陷提高钛设备焊接质量,消除气孔与缺陷。

3.8 加强检测应加强化工钛设备的防腐管理,同时应加强对在役钛设备检测,除常规压力容器检测方法外,还应进行现场覆膜金相分析,这是至今无损检测钛设备吸氢与氢脆的较有效的方法。

参考文献:[1] 杨长江,梁成浩,王华钛及其合金氢脆研究现状与应用[J] 腐蚀科学与防护技术2006.3,18(2):123~125.[2] 庄东叔.材料失效分析[M].上海:华东理工人学出版社.2009.6:306~[3] 王关才.钛基合金的氢脆[J].上海钢研,2006(1):39~41.[4] 崔昌军,彭乔.钛及钛合金的氢渗过程研究[J]. 稀有金属材料与工程,2003.6,32(12):1010~1013.[5] 沈保罗,冯可芹,高升吉.钛合金氢脆的研究进展[J].全面腐蚀控制,14(3):22~24.[6] 余存烨钛腐蚀氢脆及其防止措施[J].全面腐蚀控制,2002,2,16(2):8~10。