ABS塑料专用耐候、着色母粒的开发与应用

- 格式:pdf

- 大小:749.45 KB

- 文档页数:5

色母粒的水分含量及影响,检测方法,在塑料行业中应用的优势色母料:color concentrate,是由树脂和大量颜料(达50%)或染料配制成高浓度颜色的混合物。

色母又名色种,是一种把超常量的颜料或染料均匀载附于树脂之中而制得的聚集体。

加工时用少量色母料和未着色树脂掺混,就可达到设计颜料浓度的着色树脂或制品。

可用于对聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯和ABS塑料配色。

其主要成分有颜料、树脂、分散剂、体积颜料、荧光增白剂、抗氧剂、抗紫外线剂、抗静电剂、增韧剂、光亮剂等,钛白粉在其中作为白色颜料使用,具有无毒、化学性质稳定、遮盖力高、分散性好等优点。

一、色粉和色母粒的区别(1)色母粒:颗粒状,是通过预分散之后的制品,不需要配色师,可直接使用,节约中间环节成本,色母粒由于提前做了预分散,在塑料制品加工中可以直接使用,不需要预分散,在塑料制品企业使用的时候节省时间和财力,时间和财力足以弥补色母粒相较于色粉的高成本(2)色粉:粉末状,相较于色母粒成本会低,但需要时间做预分散,同时需要专业的配色师(3)母粒:母粒(英文名Masterbatches)别名母料是由超量的化学助剂、载体树脂和分散剂所组成。

母粒是把超常量的颜料(染料)均匀载附于树脂中而得到的聚集体。

母粒是指在塑料加工成型过程中,为了操作上的方便,将所需要的各种助剂、填料与少量载体树脂先进行混合混炼,制得的粒料称为母粒。

二、标准规定中色母粒水分含量QB 1648-1992 聚乙烯着色母料标准水分≤0.15%QBT 2894-2007 丙烯腈-丁二烯-苯乙烯(ABS)色母料水分≤0.5%HGT 4668-2014 聚丙烯(PP)色母料≤0.3%(根据料的不同,每个企业应当有自己的水分限量值)三、色母粒水分对自身以及成品的影响有哪些刚制造好的色母粒,由于色母制造温度较高的缘故,并不含有水分。

存放一段时间后,ABS、PA、PC、尤其是PET等色母均要进行干燥,然后使用。

塑料配色母粒应用问题一:通用黑色母粒在ABS,PC中的常见问题 :

---------本文由同勇塑染科技原创,转载须征得本站同意。

通常来讲,一般黑色母均为通用性,通用黑色塑料色母粒是可以用在ABS和PC料中的。

但大家注意了,加通用色母粒可能会出现产品性能变化,有时候变化还很大,这倒底是什么原因呢?本文由同勇塑染科技原创,转载须征得本站同意。

上述现象有一个常见的例子,加过通用色母的PC料在打螺丝的时候会很脆,用同样的注塑条件换一个厂家的色母却没有这种发脆的现象。

这是为什么?有注塑的同行认为ABS料和PC料是不能用同一种色母的,因为它们做色母的基材不一样。

通用色母粒,一般用PE,EVA,做载体,只要添加量不太大,问题不大,ABS,专用色母,用到PC,里面也没什么问题,很多PC专用色母也用ABS做载体!但各自生产的的配方比例、颜色、流动性不一定一样。

不然怎么有8~35元/KG不等的价差呢。

这种现象大多的确是因色母载体影响,两家供应商提供的色母一家NG,一家OK。

原则上来讲应当采用OK那家供应商的塑料色母粒。

但也可以使用无体裁通用色母```````````````ABS,PC都好用~。

也有一种(卡博博CABOT)的黑色母粒是可发通用所有的塑料,价格方面一kg24元。

也有每kg/6元的黑色母粒。

浓度都是45%的含量。

具体到PC,PC料加通用色母,除了添加量不太大,还要注意,色母中有无碱性添加剂,如硬脂酸盐类!甚至有些碳黑都是弱碱性的!它们会引起PC分解!物性要求高的话最好用PC专用色母粒。

色母粒用途

色母粒是一种用于着色或染色的颜料,广泛应用于塑料、橡胶、

纺织、造纸、食品等各种工业领域。

其作用是提供颜色、增加产品的

吸引力和市场价值。

色母粒具有以下几个方面的用途:

1. 色母粒在塑料和橡胶领域的应用

色母粒在塑料和橡胶领域中最为广泛应用,可以为塑料或橡胶制

品提供丰富的颜色和纹理设计。

在制造过程中,将色母粒加在原料中,使制品在成型过程中染色。

色母粒不会影响原材料的性能,可以根据

需要任意调制颜色。

2. 色母粒在纺织和造纸领域的应用

在纺织和造纸领域,色母粒可以用于染色或着色。

使用色母粒染

色比传统的染料染色混合更容易,染色过程更加方便和稳定。

同时,

色母粒能够提供更广泛的颜色选择和更持久的颜色效果。

3. 色母粒在食品领域的应用

色母粒也广泛应用于食品工业中,用于制造饮料、糖果、餐具和

包装材料等。

对人体无害的食品级色母粒能够提供各种明亮的颜色和

更好的外观效果,从而增加食品的吸引力和市场竞争力。

总之,色母粒作为一种用于染色、着色、提高产品外观的化学品,在工业和消费领域都有着极其重要的作用,可以提高产品的质量和装

饰效果,促进企业的市场竞争力。

耐候ABS材料研究杨华军;桑杰;严星桓【摘要】通过自然气候老化和紫外老化试验UV-B,研究了ABS塑料外观颜色、力学性能在老化实验过程中的变化.试验结果表明:光稳定剂的加入,ABS耐候性能提高,相较未加光稳定剂ABS体系,AE值下降,冲击保持率提高,受阻胺光稳定剂A和紫外光吸收剂B、C并用有协同作用,光屏蔽剂的使用可以提高耐候性,从而降低成本.此外我们讨论了自然气候老化与荧光紫外老化UV-B的相关性.【期刊名称】《环境技术》【年(卷),期】2011(034)003【总页数】4页(P28-31)【关键词】ABS;耐候;自然老化;UV老化【作者】杨华军;桑杰;严星桓【作者单位】广东省佛山市顺德圆融新材料有限公司;广东省佛山市顺德圆融新材料有限公司;广东省佛山市顺德圆融新材料有限公司【正文语种】中文ABS树脂是丙烯腈-丁二烯-苯乙烯共聚物,具有良好的表面光泽和耐化学药品性,具有坚韧、质硬的力学性能和良好的加工性,ABS广泛应用于电器、汽车、机械等领域。

而ABS最大的不足之处是耐候性较差,这是由于其分子中丁二烯所产生的双键在紫外线作用下易受氧化降解的缘故。

经受290~330nm波长的紫外线照射,氧化作用更甚[1]。

实际使用结果表明,ABS在室外曝露7天,颜色已经严重变黄,在室外曝露半年后,其冲击强度便下降45%[2]。

本试验在ABS树脂中加入光稳定剂,自然气候老化和紫外老化试验UV-B,研究了ABS的耐候性,并通过比较两种老化试验的结果,讨论了自然气候老化与荧光紫外老化UV-B的相关性。

2.1.料及实验设备ABS树脂:上海高桥石油化工公司;抗氧剂:Irganox10 10、Irgafos168,瑞士汽巴公司;受阻胺型光稳定剂(HALS):A,瑞士汽巴公司;紫外线吸收型光稳定剂:B、C,瑞士汽巴公司;金红石型钛白粉,市售;ZnO:市售;硬脂酸钙:市售。

双螺杆挤出机:SHJ-35,南京广达化工装备有限公司;高速混合机:GH2100Y,北京市塑料机械厂;注塑机:MJ55型,震雄集团;悬臂梁冲击试验机:XJU-5.5型,承德市金建检测仪器有限公司;紫外光老化仪:QUV/Spray型,美国Q-Lab 公司;色差仪:CR-400,苏州宇宏光电科技有限公司。

塑料专用色母粒应用与特点:该系列产品为(ABS. PS. HIPS. PP. PE等) 的专用色母粒,具有极佳的相容性,分散性和颜色稳定性,并且保持最高的机械强度.主要用于家用电器,汽车等工业塑料制品的着色. 食品级色母粒应用与特点:该系列产品(PE. PS. PP等)其载体.颜料及助剂都经过多年实验和生产中严格筛选,并符合中国.美国及欧洲食品卫生要求.主要用于食品包装用塑料制品及塑料饮用水管的着色. 薄膜级PE . PP 色母粒应用与特点:该系列产品具有着色力高.无色点.特别适用于大面积印刷的吹塑薄膜.涂膜等着色. 电缆用PE 色母粒应用与特点:该系列产品颜色符合IEC-304标准,经过封闭式设备生产,与一般色母粒相比具有良好的耐热.耐迁移.耐老化和优良的电性能.主要应用于通信电缆绝缘层的着色.塑料配色技术配色原理顏色的種類非常多,不同的顏色會給人不同的感覺。

紅,橙,黃給人感到溫暖和歡樂,因此稱為“暖色”;藍,綠,紫給人感到安靜和清新,因此稱為“冷色”。

顏色可以互相混合,將不同的原來顏色混合,產生不同的新顏色,混合方法分為以下兩種﹕- 顏色色光的相加混合- 顏色色料混合- 顏色色料的相減混合顏色色光混合顏色色料的混合 (相減混合)顏色色料混合一般應用紅,黃,藍三種顏色色料互相混合。

紅色即是可讓紅色波長透過,吸收綠色及其餘附近的顏色波長,令人感受到紅色。

黃色,藍色也是同樣道理。

當黃,藍混合時,黃色顏料吸收短的波段,藍色顏料吸收長的波段,剩下中間綠色波段透過,令人們感受到綠色;同樣,紅,黃混合時剩下560nm以上較長的波段透過而成為橙色。

紅,藍色混合一起,成為紫色。

以紅,黃,藍為原色,兩種原色相拼而成的顏色稱為間色,分別有橙,綠,紫;由兩種間色相拼而成的稱為複色,分別有橄欖,藍灰,棕色﹕此外,原色或間色亦可混入白色和黑色調出深淺不同的顏色。

在原色或間色加入白色便可配出淺紅,粉紅,淺藍,湖藍等顏色;若加入不同份量的黑色,便可配出棕,深棕,黑綠等不同顏色。

PP黑色母粒、尼龙黑色母粒用进口苯胺黑高黑增亮

PP、尼龙、ABS黑色母粒,高黑增亮色母粒黑色母粒主要颜料包括炭黑和苯胺黑,以炭黑为主,因炭黑分散性较差,需添加高效的进口分散剂,分散剂的成本也是较高的。

另在混炼阶段为了达到预期的分散效果,需要消耗更长时间、更多能源,时间成本和电力成本增大。

元肃化G从实践应用方面与您分享下,苯胺黑和炭黑在高分子聚合材料方面着色的主要区别如下图:

PP、玻纤增强尼龙、ABS专用黑母粒的研制,具体以玻纤增强尼龙为讨论:该色母中调整苯胺黑在玻纤增强尼龙的填充量,成熟的配方体系,使用该母粒制得的产品具有稳定的色彩、不褪色和具有先进机械性能的特点。

该产品的开发有利于提升玻纤增强尼龙材料的产品外观和产品性能,具有市场竞争力。

聚酰胺(尼龙)用有机黑色母粒,以质量百分比计,由以下组分组成:聚酰胺树脂50%~70%,苯胺黑色粉30%~50%等.本发明还公开了该聚酰胺用有机黑色母粒的制备方法包括以下步骤:(1)载体和色粉计量输送:计量输送装置包含两个独立的补料料仓和两台带喂料料斗的计量称,将聚酰胺树脂和苯胺黑投入各自的补料料仓,然后通过补料料仓进入各自计量称上的喂料料斗,按比例输送至双螺杆挤出机;(2)色母粒制备:将聚酰胺树脂和苯胺黑按比例喂入双螺杆挤出机熔融挤出造粒,拉条水冷

切粒或水下切粒,造粒后干燥,称量,包装得到产品.本发明所得色母粒品质比较稳定,应用于聚酰胺材料后的制品着色非常均匀,光泽度较高.。

塑料abs的用途塑料ABS是丙烯腈-丁二烯-苯乙烯共聚物的缩写,是一种常见的工程塑料。

它具有优异的机械性能、热稳定性以及化学稳定性,因此在各种领域都有广泛的应用。

首先,ABS塑料常用于汽车零部件的制造。

由于ABS具有出色的抗冲击性和刚度,因此可以用于汽车内饰件、仪表板、车身零部件和门板等的制造。

而且,ABS还可通过注塑成型、吹塑成型等加工工艺加工成各种复杂形状的零部件,使得它在汽车行业中得到了广泛的应用。

其次,ABS塑料也常用于家用电器的外壳制造。

ABS具有较好的耐磨性和抗高温性能,这使得它非常适合用于制造家用电器的外壳,比如吸尘器、洗衣机、冰箱等家电产品。

ABS外壳具有较强的耐用性和外观光滑,能够有效保护内部电子元件,并且外观上的设计多样化,能够满足消费者的需求。

此外,ABS塑料还常被用于3D打印材料。

ABS易于加工和成型,具有较好的耐磨性和强度,因此非常适合于3D打印。

在3D打印行业,ABS塑料被广泛应用于制作工业原型、模型和机械零件等领域。

另外,ABS塑料还常被用于制造家具和装饰材料。

由于ABS具有较好的表面光泽,耐老化和耐腐蚀性,因此在家具和装饰材料的制造中具有很大的优势。

另外,ABS还可以通过表面涂装、喷涂等处理,使得其外观更加美观。

此外,ABS还可以用于制作玩具、运动器材、包装材料和医疗器械等。

ABS塑料的高强度、韧性和耐磨性使得它在制造这些产品时非常有优势。

例如,玩具制造商可以利用ABS制造坚固耐用的玩具,而医疗器械制造商也可以利用ABS制造各种外科用品、医疗设备外壳等。

总的来说,ABS塑料因其优异的性能和广泛的应用领域,在汽车工业、家电制造、3D打印、家具制造、玩具制造、医疗器械等领域都有着重要的地位。

随着科技的不断进步和各行业的发展,相信ABS塑料的应用范围还会不断扩大和深化。

ABS塑料ABS树脂ABS树脂是五大合成树脂之一,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点,容易涂装、着色,还可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。

ABS塑料-概述ABS树脂是目前产量最大,应用最广泛的聚合物,它将PS,SAN,BS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。

ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

ABS塑料-名称化学名称丙烯腈-丁二烯-苯乙烯共聚物英文名称 Acrylonitrile Butadiene StyreneABS塑料-性能一般性能ABS外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有高光泽度。

ABS相对密度为1.05左右,吸水率低。

ABS同其他材料的结合性好,易于表面印刷、涂层和镀层处理。

ABS的氧指数为18~20,属易燃聚合物,火焰呈黄色,有黑烟,并发出特殊的肉桂味。

力学性能ABS有优良的力学性能,其冲击强度极好,可以在极低的温度下使用;ABS的耐磨性优良,尺寸稳定性好,又具有耐油性,可用于中等载荷和转速下的轴承。

ABS的耐蠕变性比PSF及PC大,但比PA及POM小。

ABS的弯曲强度和压缩强度属塑料中较差的。

ABS的力学性能受温度的影响较大。

热学性能ABS的热变形温度为93~118℃,制品经退火处理后还可提高10℃左右。

ABS 在-40℃时仍能表现出一定的韧性,可在-40~100℃的温度范围内使用。

电学性能ABS的电绝缘性较好,并且几乎不受温度、湿度和频率的影响,可在大多数环境下使用。

环境性能ABS不受水、无机盐、碱及多种酸的影响,但可溶于酮类、醛类及氯代烃中,受冰乙酸、植物油等侵蚀会产生应力开裂。

ABS的耐候性差,在紫外光的作用下易产生降解;于户外半年后,冲击强度下降一半。

中华人民共和国行业标准(草案)ABS色母粒标准号:Q2002-038T备案号:1 范围本标准规定了ABS母粒的技术要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于以ABS为载体,加入适量的着色剂、分散剂、及其它加工助剂,经加工而成的 ABS色母粒。

专用于ABS塑料树脂的着色。

2 引用标准下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB250-1995变色用灰色样卡GB251-1995沾色用灰色样卡GB730-1998和耐气候牢度蓝色羊毛标准GB/T1040-92伸性能试验方法GBl710-79光性测定法GB/T1843-1996塑料悬臂梁冲击试验方法GB3682-83热塑性塑料熔体流动速率试验方法GB6284-86化工产品中水分含量测定的通用方法重量法3 定义本标准采用下列定义;配比:配比指色母重量与塑料树脂重量之比。

4 产品规格与分类4.1 产品分类XX ...(1) XX ... (2) XX (3)(1)配比(用阿拉伯数字表示)(2)色泽(用中文表示)(3)适用的塑料品种(英文字母表示)示例:ABS大红1:20;ABS表示适用于ABS的着色;大红表示着色后所产生的色泽;1:20表示配比,即l份色母加20份ABS塑料树脂。

4.2 产品规格产品规格以配比形式表示,有以下几种1:20; l:25; 1:50顾客有特殊规格要求的,执行双方商定的技术协议。

55.1 颗粒规格(φ2.8mm0.5mm)×(φ3mm0.Smm)5.2 外观表面光滑、无杂质、无色点色斑,不允许有两粒以上的连粒,二粒连粒应≤0.2%5.3 理化性能应符合表1表1 理化性能序号项目技术指标1色差(级)≥ 42流动速率g/10min ABS ≥ 2.03分散性色点、黑点许可量个/200mm×200mm> 0.6mm 00.3-0.6 ≤1<0.3 ≤4分散度无色流、条纹、色斑4耐热性(级)≥ 4 5耐光性(级)≥ 46冲击强度=着色式样冲击强度×100%(%)≥ 90本白试样冲击强度7拉伸强度=着色式样拉伸强度×100%(%)≥ 92本白试样拉伸强度8含水率(%)≤ 0.5注:顾客如超出本标准的技术要求时,执行双方商定的技术协议。

概述介绍PMMAABS文档PMMAABS是一种合金材料,由聚甲基丙烯酸甲酯(PMMA)和丙烯腈-丁二烯-苯乙烯(ABS)共聚而成。

本文将对PMMAABS的特点、制备方法、应用领域进行详细介绍。

一、PMMAABS的特点1.耐热性:PMMAABS具有较高的耐热性,能够承受高温条件下的应力和变形,使其在高温环境中有良好的稳定性。

2.耐候性:PMMAABS的耐候性能也非常出色,能够抵抗紫外线照射、酸雨腐蚀等恶劣环境的侵蚀,使其在户外应用中具有优势。

3.优良的硬度和韧性:PMMAABS具有较高的硬度和韧性,使其能够承受较大的力量和冲击,不易破裂或变形。

4.轻质:PMMAABS密度较低,比重轻,可以降低整体产品的重量,提高使用的便捷性。

5.耐化学性:PMMAABS对酸碱等化学物质具有较好的耐腐蚀性,使其能够在一些化学领域中得到广泛应用。

二、制备方法制备PMMAABS的方法主要有两种:共混法和化学合成法。

1.共混法:将PMMA和ABS两种原料按一定比例混合,并通过挤出、注塑等工艺将其制成合金材料。

2.化学合成法:通过聚合反应将PMMA和ABS共聚,常见的反应方法有无溶剂合成法、乳液聚合法等。

三、应用领域由于其特点上面述及的特点,PMMAABS在多个领域得到了广泛应用。

1.汽车工业:PMMAABS材料具有优良的耐热性和耐候性,使其在汽车外部部件如车身面板、车顶、车窗等的制造中得到广泛应用。

2.电子电器行业:PMMAABS具有良好的耐化学性和电绝缘性,适用于电子电器产品的外壳、面板等制造。

3.建筑装饰材料:PMMAABS因其耐候性强,常用于户外建筑装饰、广告招牌等制作。

4.日用品制造:PMMAABS制成的日用品如杯子、盘子、玩具等具有较好的韧性和耐久性。

5.医疗器械:PMMAABS的耐热性和耐化学性使其适用于医疗器械的制造,如手术器械、注射器等。

综上所述,PMMAABS是一种具有优良特性的合金材料,其耐热性、耐候性、硬度和韧性使其在汽车工业、电子电器行业、建筑装饰材料、日用品制造以及医疗器械等领域得到广泛应用。

塑料色母粒用途

塑料色母粒是一种添加剂,主要用于塑料制品的着色和美化。

它是由颜料、载体和辅助剂组成的,可以根据需要添加到各种塑料中,如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等。

塑料色母粒的用途主要包括以下几个方面:

1. 着色:塑料色母粒可以为塑料制品提供各种颜色,如红色、黄色、蓝色、绿色、黑色等。

这些颜色可以根据客户需求进行定制,也可以根据市场需求进行调整。

2. 美化:塑料色母粒可以使塑料制品更加美观,提高产品的附加值。

例如,一些玩具、家具、电器等产品需要具有良好的外观效果,塑料色母粒可以帮助它们实现这一目标。

3. 化学稳定性:塑料色母粒可以提高塑料制品的化学稳定性,使其更加耐用和耐用。

例如,在一些汽车零部件、建筑材料等领域,塑料色母粒可以帮助产品更好地抵抗紫外线、氧化、酸碱等因素的侵蚀。

4. 功能性:塑料色母粒还可以为塑料制品赋予一些特殊的功能,如防静电、防紫外线、防滑等。

这些功能可以根据客户需求进行定制,也可以根据市场需求进

行调整。

总之,塑料色母粒在塑料制品生产中起着非常重要的作用,它可以为产品提供各种颜色、美化外观、提高化学稳定性和赋予特殊功能,从而满足客户需求和市场需求。

2005年辛国塑料着色与色母粒学术交流会论文集ABS塑料专用耐候、着色母粒的开发与应用阳范文黄章宇李含春(广,Ji。

I市波斯塑胶颜料有限公司广东省广州市510530)前言ABS是丙烯腈-丁二烯一苯乙烯的三元共聚物,具有易加工、易上色、尺寸稳定、无色无昧、成本低、重量轻、良好的电学性能等,现已广泛应用在包装、电子、模型、卫生等领域。

由于ABS中的丁二烯链段含有双键,在紫外光作用下发生氧化降解,其塑料制件通常表现为黄化、失光和物理性能下降,这些缺点极大地限制了ABS在要求耐候的环境下使用。

因此,采用添加光稳定剂延缓塑料老化,提高ABS塑料部件的颜色稳定性具有重要意义。

随着我国家电企业的不断发展壮大,家电出口份额逐年增大。

家电出口一般长途运输时间较长,特别是出口到中东和热带地区的产品,ABS塑料制件容易产生黄变等问题。

同时,人们生活水平的不断提高对家电的外观要求越来越高,家电塑料部件在使用过程中颜色的稳定性受到广泛关注。

因此,国内许多家电巨头纷纷对ABS塑料制件的耐候性能提出了一定的要求。

针对冰箱、空调和洗衣机等家用电器的需要,我公司研发专用于ABS塑料、集耐候着色于一体的多功能色母粒,以解决家电ABS塑料制件在使用过程中出现颜色变化的问题。

1实验部分1.1原材料本试验采用的主要材料有:ABS一0215A吉林石化,钛白粉杜邦公司,分散剂、颜料、抗氧剂和耐候剂进口:填料等。

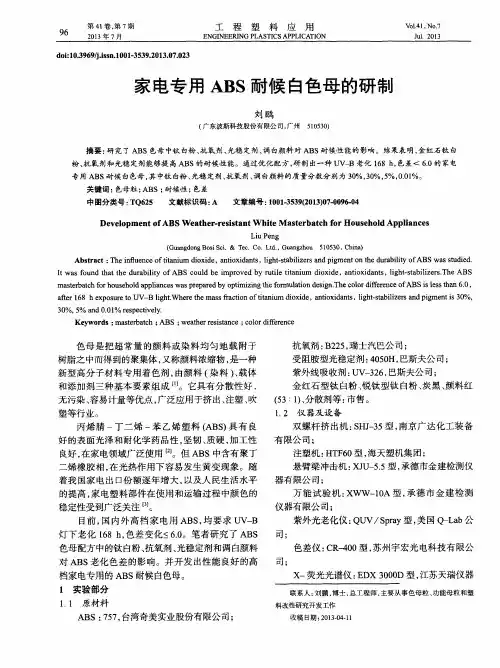

1.2主要设备本实验采用的主要设备见表l。

表1实验用主要设备ABS塑料专用耐候、着色母植的开发与应用1.3工艺流程色母粒的制各,色差和耐候性能的测试流程如下;匿亟三】巫至匠二至j i i圈一匿i i圈一匠垂i圃一固一匡i!亘圜一匡野亟圃1.4测试方法本研究所需的耐候性试验委托通标标准技术服务公司(SGS)广州实验室进行测试,具体方法如下:紫外光老化测试:ASTM4329CycleA(光照:8h,60D,0.77w/(m2·nm);冷凝:4h,50D):色差测试:ASTM D2244.02e1.2结果与讨论ABS耐候着色专用母粒提高制品耐候性能的原理是:耐候改性剂的加入延缓型料老化、抑制黄变,从而提高颜色的稳定性,获得良好的耐候效果。

色母粒的生产和应用现状张亨(锦西化工研究院有限公司,辽宁,葫芦岛,125000)摘要:色母粒根据用途、功能、载体等的不同划分为不同的种类,各品种又划分为不同的等级。

色母粒的生产有干法工艺和湿法工艺,湿法工艺包括油墨法、冲洗法、捏和法和金属皂法。

介绍了色 母粒在塑料、橡胶和合成纤维中的应用、发展状况。

关键词:色母粒生产应用发展doi:10.3969/j.issn.1671-6294.2021.01.0002Production and Application of Colour MasterbatchZhang Heng(Jinxi Research Institute of Chemical Industry Company Limited, Huludao, Liaoning, 125000, China)Abstract:Colour masterbatch is widely used in plastics,rubber,fiber and other industries.It has a wide range of varieties and can be divided into different types according to different uses,functions and carriers,and each variety is divided into different grades.The production of colour masterbatch includes dry process and wet process.Wet process includes the printing ink method,flushing method,kneading method,and metal soap method.The application and development of colour masterbatch in plastics,rubber and synthetic fibers are also introduced.Keywords: c olour masterbatch;production;application;development色母粒[1]是由一种或多种组分的大量颜料 (5%~50%)或染料与载体树脂等,经严格加工 分散工艺制成的高效能和高浓度颜色的树脂着色 用混合物。

ABS材质文案引言ABS(丙烯腈-丁二烯-苯乙烯共聚物)是一种常用的工程塑料,广泛应用于制造业中。

它具有优异的物理性能和化学性能,使其成为制造耐用和高性能产品的理想选择。

本文将介绍ABS材质的特点、应用领域以及优势。

特点1. 优异的机械性能ABS材料具有良好的机械性能,具有高强度、高韧性和耐磨损的特点。

它的抗冲击性能优于普通塑料,能够承受较大的冲击载荷而不断裂。

这使得ABS材质成为各种制造业中非常重要的材料之一。

2. 良好的耐化学性能ABS材料对许多常见的化学品具有较好的耐腐蚀性,不易受到酸、碱、油脂和溶剂的侵蚀。

因此,ABS制成的产品能够在恶劣的环境下持久耐用。

3. 良好的加工性能ABS材质易于加工和成型,可以通过注塑、挤出、吹塑等多种方式加工成不同形状和尺寸的产品。

对于制造业来说,这种易于加工的特性可以降低生产成本并提高生产效率。

4. 良好的表面质量ABS材料表面光滑、细腻,能够良好地保持涂层和印刷材料的附着力。

这使得ABS材质制成的产品具有良好的外观品质,适用于各种注塑、喷涂、涂装等需要表面质量的领域。

5. 耐候性强ABS材料具有较好的耐候性,能够在恶劣的环境条件下保持稳定的物理性能和外观品质。

这使得ABS材质制成的产品不易老化、变形或褪色,能够长时间保持其外观和性能。

应用领域由于ABS材质具有上述优异的特点,它在各个领域都得到了广泛的应用,包括但不限于以下几个方面:1. 汽车零部件ABS材料被广泛应用于汽车制造业中,用于制造车身和内饰零部件。

它的高强度和耐冲击性能能够保护车辆乘员的安全,其良好的表面质量也符合汽车外观要求。

2. 家电产品ABS材质广泛用于制造家电产品,例如电视机外壳、冰箱把手、空调面板等。

其耐化学性能和耐候性能使产品能够在不同的环境中保持稳定的性能和外观。

3. 电子产品ABS材质在电子行业中也有着广泛的应用,例如计算机外壳、手机外壳、音响外壳等。

其机械性能和表面质量能够保护电子产品内部组件的安全,并提供良好的外观效果。

ABS改性及其耐候性能研究张程程;闫晶【摘要】ABS虽然具有较好的综合力学性能,但在风吹、高温、光照的影响下,会出现老化、变色的现象,这在一定程度上限制了ABS应用的范围.本研究基于ABS发展的现状,应用无机纳米材料抗紫外线剂,通过实验和结果分析,证实了无机纳米材料抗紫外线剂的有效性.【期刊名称】《黑龙江科学》【年(卷),期】2019(010)012【总页数】2页(P40-41)【关键词】ABS改性;耐候性能;研究【作者】张程程;闫晶【作者单位】中国石油天然气股份有限公司吉林石化分公司合成树脂厂,吉林吉林132021;吉林省九新实业集团化工有限公司,吉林吉林132102【正文语种】中文【中图分类】O69ABS作为一种高分子材料不仅具有较高的强度,还具有较强的韧性,被广泛地应用于多个领域。

1 ABS的基本情况ABS是苯乙烯、丁二烯、丙烯腈三种单体的三元共聚物,它综合了三种单体的性能,具有良好的化学稳定性、耐候性、电气性、耐磨性、耐水性能。

由于ABS具有较好的成型加工性,所以它既可以采用挤出、注射、热成型等方法成型,也可以进行电镀、涂饰等表面处理。

从目前来看,ABS应用领域仍在不断扩大,它被广泛地应用于电子电器、日常用品、机械、建筑、汽车等行业。

然而,由于ABS内在物质结构中的丁二烯极易受光照、风吹、高温的影响,致使ABS出现变色、老化现象,这不利于ABS的可持续发展。

要想让ABS应用于更多的领域,相关企业就必须结合ABS出现的问题制定行之有效的举措。

针对ABS的耐候性能问题,相关企业目前采取的措施是减少碳不饱和双键,但是这样做却在一定程度上降低了ABS的抗冲击性能。

还有很多企业将ABS内在物质结构中的丁二烯用其它饱和橡胶替代或者添加抗老化稳定剂,使ABS的抗老化性能不断强化。

虽然添加紫外线屏蔽剂和有机紫外线吸收剂也能够提高ABS的抗老化性能,但是随着时间的推移,这种传统方法的效果却并不显著。

与传统方法相对的无机纳米材料对紫外线具有极强的吸收作用,它能够有效弥补传统方法的弊端,所以应用无机纳米材料抗紫外线剂对ABS进行改性已是必然趋势。

本文摘自再生资源回收-变宝网() abs原料的特性及应用范围变宝网10月20日讯abs原料是一种高强度、任性好、易于加工成型的热塑型高分子材料结构,属于较为常见的一种原料,下面介绍一下abs原料的特性。

特性ABS塑料是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS是非结晶性材料。

三中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS塑胶原料的特性主要取决于三种单体的比率以及两相中的分子结构。

1、综合性能较好、冲击强度较高、化学稳定性、电性能良好。

2、与有机玻璃的熔接性良好、制成双色塑件、且可表面镀铬、喷漆处理。

3、有高抗冲、高耐热、阻燃、增强、透明等级别。

4、流动性比HIPS差一点、比PMMA、PC塑胶原料等好、柔韧性好。

5、ABS塑料具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,成型加工和机械加工较好。

6、ABS树脂耐水、无机盐、碱和酸类,不溶于大部分醇类和烃类溶剂,而容易溶于醛、酮、酯和某些氯代烃中。

ABS塑胶原料缺点:热变形温度较低,可燃,耐候性比较差。

应用范围ABS/PC合金是为改进ABS阻燃性,具有良好的机械强度、韧性和阻燃性,用于建材,汽车和电子工业,如做电视机、办公自动化设备外壳和电话机。

ABS/PC 合金中PC贡献耐热性、韧性、冲击强度、强度阻燃性、ABS优点为良好加工性、表观质量和低密度,以汽车工业零部件为应用重点。

ABS/PA合金是耐冲击、耐化学品、良好流动性和耐热性材料,用于汽车内件装饰伯,电动工具、运动器具、割草机和吹雪机等工业部件,办公室设备外壳等;ABS/PBT合金有良好的耐热性,强度、耐化学品性和流动性、适于做汽车内饰件,摩托车外垫件等;添加抗静电剂的永久抗静电性牌号用途有:复印机、传真机等的传递纸张机构、IC片支座、录像和高级音频磁带等;另外还有ABS/PSU、ABS/EVA、ABS/PVC/PET、ABS/EPDM、ABS/CPE、ABS/PU等合金。

2005年辛国塑料着色与色母粒学术交流会论文集

ABS塑料专用耐候、着色母粒的开发与应

用

阳范文黄章宇李含春(广,Ji。

I市波斯塑

胶颜料有限公司广东省广州市510530)

前言

ABS是丙烯腈-丁二烯一苯乙烯的三元共聚物,具有易加工、易上色、尺寸稳定、无色无昧、成本低、重量轻、良好的电学性能等,现已广泛应用在包装、电子、模型、卫生等领域。

由于ABS中的丁二烯链段含有双键,在紫外光作用下发生氧化降解,其塑料制件通常表现为黄化、失光和物理性能下降,这些缺点极大地限制了ABS在要求耐候的环境下使用。

因此,采用添加光稳定剂延缓塑料老化,提高ABS塑料部件的颜色稳定性具有重要意义。

随着我国家电企业的不断发展壮大,家电出口份额逐年增大。

家电出口一般长途运输时间较长,特别是出口到中东和热带地区的产品,ABS塑料制件容易产生黄变等问题。

同时,人们生活水平的不断提高对家电的外观要求越来越高,家电塑料部件在使用过程中颜色的稳定性受到广泛关注。

因此,国内许多家电巨头纷纷对ABS塑料制件的耐候性能提出了一定的要求。

针对冰箱、空调和洗衣机等家用电器的需要,我公司研发专用于ABS塑料、集耐候着色于一体的多功能色母粒,以解决家电ABS塑料制件在使用过程中出现颜色变化的问题。

1实验部分

1.1原材料本试验采用的主要材料有:ABS一0215A吉林石化,钛白粉杜邦公司,分散剂、颜料、抗氧剂

和耐候剂进口:填料等。

1.2主要设备

本实验采用的主要设备见表l。

表1实验用主要设备

ABS塑料专用耐候、着色母植的开发与应用

1.3工艺流程

色母粒的制各,色差和耐候性能的测试流程如下;

匿亟三】巫至匠二至j i i圈一匿i i圈一匠垂i圃一固一匡i!亘圜

一匡野亟圃

1.4测试方法

本研究所需的耐候性试验委托通标标准技术服务公司(SGS)广州实验室进行测试,具体方法

如下:

紫外光老化测试:ASTM4329CycleA(光照:8h,60D,0.77w/(m2·nm);冷凝:4h,50D):色差测试:ASTM D2244.02e1.

2结果与讨论

ABS耐候着色专用母粒提高制品耐候性能的原理是:耐候改性剂的加入延缓型料老化、抑制黄变,从而提高颜色的稳定性,获得良好的耐候效果。

本文主要研究耐候荆用量与制件色差之间的关系,并以总色差BE8的变化来评价其耐候性能。

2.1 ET80463色板的耐候性能

采用未添加耐候剂的ET80463色母粒进行着色并注塑色板,其紫外光辐照时间与色差之间的关

系见表2。

表2 ET80463色板紫外光辐照时间与色差之间的关系

从表2中可知,当紫外线照射24h时,b值从o.36增加到了1.23,照射48h增加到5,12,b值增加意味着色板颜色变黄,其原因在于ABS中的丁二烯链段含有双键,在紫外光作用下发生氧化降解

所致。

照射48h时,总色差口E+达到了4.9,颜色变化非常明显。

这说明采用普通的着色母粒对

ABS 进行着色时,ABS制件的耐候性能是比较差的。

2.2 ET80463B色板的耐候性能

为了提高ABS制件的耐候性能,最简便的方法是在制备色母粒时添加耐候剂,在着色的同时提

高其耐候性能。

采用添加一般含量耐候剂的ETS0463B色母粒进行着色,在注塑机上注塑色板,其紫外光辐照

时间与色差之间的关系见表3。

35

2005年争国塑料着色与色母粒学术交流会论文集

从表3可知,耐候剂的加入对b值影响较大,照射72小时b值从O.42增加到1.69,总色差为1.58。

这说明耐候剂的加入能有效抑制ABS的黄变,对提高制品的颜色稳定性有利。

2.3 ET80463C色板的耐候性能在3.2的基础上,继续加大耐候剂的用量,ET80463C色板照射时间与色差之间的关系见表4。

从表4中可知,耐候剂含量增加,照射时问对b值的影响减小,说明本研究选用的耐候剂对提高

ABS耐候是比较有效的。

表4 ET80463C色板紫外光辐照时间与色差之间的关系

2A ET80463A色板的耐候性能

当色母粒中耐候剂含量很高时,ET80436A色板紫外光辐照时间与色差之间的关系见表5

表5 ET80436A色板紫外光辐照时间与色差之间的关系

ABS塑料专用耐候、着色母粒的开发与应用

从表5测试结果可知,当辐照时间达到120小时,nE+仅为1.06,即肉眼几乎观察不到辐照

前后的颜色变化,说明采用ET80436A专用耐候色母粒着色的ABS制件具有优异的耐候性能。

3 ABS专用耐候、着色母粒的应用方案

色母粒中添加耐候剂必然增加成本,这是色母粒生产厂及其客户共同面对的一个问题。

因此,

基本原则是:对于用途和使用环境不同的产品。

制定相应的耐候性能指标,在满足产品耐候性能的基础上选择最合适的耐候剂含量,尽量降低生产成本。

3.1色母粒中耐候组分含量选择方案

为了满足客户对耐候性能和成本的不同需求,提供四个方案供选用,见表6。

对耐候性能要求比较高的产品建议选用耐候剂含量高的方案,对耐候性能要求一般的产品建议客户选用耐候剂含量较低的方案。

表6耐候色母粒可供选择的基本方案

耐候方案与ABS制件在户内使用年限之间、色母粒成本增加关系(估计)分别见图1和图2。

总之,对于一般情况下室内使用家电如空调分体机的挂机,由于其受阳光照射时间较短、辐射强度也较小,为了降低生产成本,室内使用的家电建议采用方案I。

放置在窗台旁边、或部分时间经受阳光的家电如饮水机等,建议采用方案II;阳台上使用的洗衣机等家电,建议采用方案ⅡI;主要在室外使用的家电如冰柜,建议采用方案Ⅳ。

,、竺

1142

孬10 誉30 S

墓。

82205

罨;

莲::

垂。

5

IIⅢⅣII IⅡⅣ耐候方案耐候方案图1耐候方案与户内使

用年限关系图2耐候方案与增加成本关系

37

2005{F全国塑料着色与色母粒学术交流会论文集

然而,由于制品不同的颜色对阳光的敏感程度、不同地区和年份的阳光照射时间、家电放置位置等诸多因素存在差异,这都将导致制品在实际使爿j过程中颜色变化程度不同。

因此,对于一些较白较浅的颜色或耐候性要求特别高的制品,建议如下:一是采用ABS耐候改性专用料;二是采用耐候性能优异的ASA、AES树脂替代ABS树脂。

3.2色母粒投放比例方案

为了达到最佳的耐候效果,色母粒中耐候改性剂的分散非常重要。

研究与测试表明,耐候色母粒采用5%的投放比例,制品的耐候性能和颜色稳定性比采用4%时有较理想提高。

因此,对于耐候剂含量较高的情况下,建议选用5~6%的投放比例。

ET80463耐候、着色专用母粒现已在广东、山东等国内知名家电企业使用,生产过程中颜色稳定,耐候性能良好。

4.结论

(1)在制备色母粒时添加耐候剂,制备集耐候和着色于一体的多功能母粒以提高家电ABS塑料制

件的耐候性能,具有使用方便、控制自如、性价比高的优点:

(2)耐候剂的加入能有效抑制紫外光对ABS破坏产生的黄变,制件的总色差△E+稳定性变好,耐

候性能得以明显提高。

(3)对于不同用途和在不同环境下使用家电制品,建议采用合适的耐候测试指标,选择合适的耐候

解决方案,以制得性价比较好的产品。

38。