车辆疲劳设计汇总

- 格式:ppt

- 大小:2.61 MB

- 文档页数:45

车辆耐疲劳分析计算机产生的道路载荷和应力分析陈亨毅二零零六年一月二十日前言传统上所谓的“道路载荷”就是车辆在崎岖不平的道路上行驶,激起轮胎的连续变形。

藉着力的传导,轮胎的反弹力经由悬挂体而传播分布到车身各处。

在重覆的受力状态下,部件若在指定的驶程内产生破裂,则需重新设计。

但是,车辆工程人员迄今仍无法掌握导致部件破裂的“道路载荷”。

而在有测试的前提下,用正确的有限元方法模拟各种工况,和有创新能力的软件商一起完成“道路载荷”的获取是最省事的做法。

二十世纪初期,车辆的耐久性已是车辆设计规范之一。

汽车制造商为了要测定车辆的耐疲劳性,测试人员将各类的车辆,以不同的速度行驶于底特律的各种不同的道路上。

再根据车辆的破坏程度来修正车辆设计上的缺陷。

随着时代的演进和试车场的诞生,车辆的耐疲劳测试逐渐改在可控制的道路状况下重覆的进行测试。

由于测试的技术亦不断的进步,试车员可将耐疲劳的行驶里程由五位数减至四位数并和原先的全程测试得到的结果相仿。

为了缩短出车的时间,大家都在增进效率上努力。

二十世纪末期,复合材料模拟方法,超单元算法,橡胶单元面世,因计算机的速度突飞猛进带动了结构分析软件的技术开发。

一九八四年最好的有限元单元问世,接触面的运算方法和隐式性积分无条件收敛的算法获得验证。

先後为结构分析人员提供了在计算机上,用有限元方法模拟车辆行驶于耐疲劳道路上应力分析的工具。

以期达到减重,耐久,可以免除测试的好处。

开发成功便能取代耗时的耐疲劳行驶测试,缩短产品开发时间,这创新将是产品自主开发的利器。

有限元方法已是成熟的技术。

模拟车辆在耐疲劳道路上行驶,除了用正确有限元方法模拟不同零件的方法,祗需要掌握下文叙述的,线性,非线性,子结构分析知识和技术即可。

结构分析和道路载荷在没有电子计算机的时代,汽车结构分析是用比较性的分析;分析人员仅能将目标车的断面,和设计车的断面,用手运算後作粗枝大叶的比较,谈不上精确度。

设计人员基本上是仰赖车辆在耐疲劳道路上的测试报告为依据。

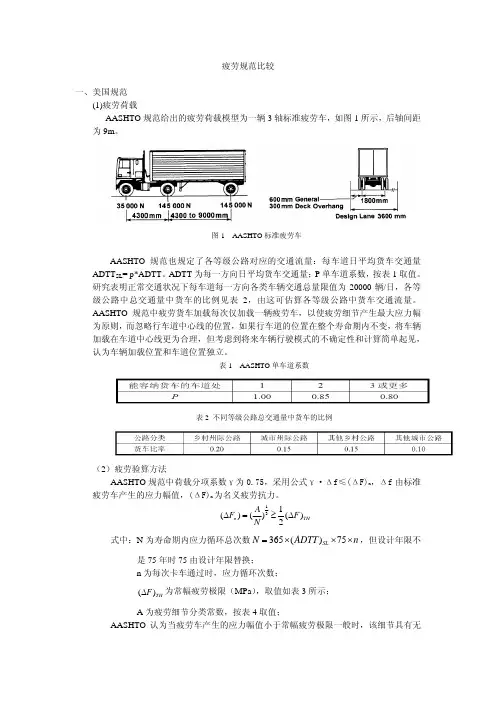

疲劳规范比较一、美国规范(1)疲劳荷载AASHTO 规范给出的疲劳荷载模型为一辆3轴标准疲劳车,如图1所示,后轴间距为9m 。

图1 AASHTO 标准疲劳车AASHTO 规范也规定了各等级公路对应的交通流量:每车道日平均货车交通量ADTT SL = p*ADTT 。

ADTT 为每一方向日平均货车交通量;P 单车道系数,按表1取值。

研究表明正常交通状况下每车道每一方向各类车辆交通总量限值为20000辆/日,各等级公路中总交通量中货车的比例见表2,由这可估算各等级公路中货车交通流量。

AASHTO 规范中疲劳货车加载每次仅加载一辆疲劳车,以使疲劳细节产生最大应力幅为原则,而忽略行车道中心线的位置,如果行车道的位置在整个寿命期内不变,将车辆加载在车道中心线更为合理,但考虑到将来车辆行驶模式的不确定性和计算简单起见,认为车辆加载位置和车道位置独立。

表1 AASHTO 单车道系数表2 不同等级公路总交通量中货车的比例(2)疲劳验算方法AASHTO 规范中荷载分项系数γ为0.75,采用公式γ·Δf≤(ΔF)n ,Δf 由标准疲劳车产生的应力幅值,(ΔF)n 为名义疲劳抗力。

131()()()2n T A F F N Δ=≥ΔH n 式中:N 为寿命期内应力循环总次数365()75SL N ADTT =×××,但设计年限不是75年时75由设计年限替换;n 为每次卡车通过时,应力循环次数;(为常幅疲劳极限(MPa ),取值如表3所示; )TH F Δ A 为疲劳细节分类常数,按表4取值;AASHTO 认为当疲劳车产生的应力幅值小于常幅疲劳极限一般时,该细节具有无限寿命。

AASHTO规范中疲劳荷载效应的计算还需考虑冲击系数的影响,冲击系数统一取值为0.15。

对与常见的多主梁钢桥,疲劳荷载效应计算时可采用简化方法考虑横向不均匀系数,或采用较为精细的有限元方法计算。

美国规范规定的S-N曲线如图2所示,其是世界上较少没有采用双对数坐标的规范,m取值为3。

汽车车身结构的疲劳分析在汽车的设计和制造过程中,车身结构的疲劳性能是一个至关重要的考量因素。

疲劳失效可能导致车辆安全性下降、维修成本增加以及用户满意度降低。

那么,什么是汽车车身结构的疲劳?又该如何对其进行分析呢?汽车在日常使用中,会经历各种不同的工况,比如频繁的启动、加速、减速、转弯,行驶在不平坦的道路上等等。

这些工况会使车身结构承受反复变化的载荷。

当这种载荷作用的次数达到一定程度时,即使所施加的应力低于材料的屈服强度,车身结构也可能会发生裂纹萌生、扩展,最终导致结构失效,这就是所谓的疲劳失效。

要对汽车车身结构进行疲劳分析,首先需要了解车身所承受的载荷情况。

这些载荷主要包括来自路面的随机激励、发动机和传动系统的振动、制动和转向时产生的力等。

通过实际道路测试、试验台模拟以及计算机仿真等手段,可以获取这些载荷的相关数据。

在获取载荷数据后,接下来就是建立车身结构的有限元模型。

有限元模型就像是一个数字化的车身,它将车身划分为许多小的单元,并通过节点相互连接。

每个单元都具有特定的材料属性和力学特性。

通过对这些单元和节点进行数学计算,可以模拟车身在载荷作用下的应力和应变分布情况。

在进行疲劳分析时,常用的方法有应力寿命法、应变寿命法和损伤容限法等。

应力寿命法主要基于材料的 SN 曲线(应力寿命曲线),通过计算车身结构在不同载荷下的应力循环次数,来预测疲劳寿命。

应变寿命法则更适用于考虑局部塑性变形的情况,对于一些复杂的应力应变状态能够提供更准确的预测。

损伤容限法则主要用于分析已经存在裂纹的结构,评估其剩余寿命。

材料的特性对于车身结构的疲劳性能也有着重要的影响。

不同的材料具有不同的疲劳强度和疲劳寿命。

例如,高强度钢在提供更高强度的同时,其疲劳性能可能相对较差。

因此,在选择车身材料时,需要综合考虑强度、刚度、疲劳性能以及成本等因素。

除了材料,制造工艺也会对车身结构的疲劳性能产生影响。

焊接工艺的质量、冲压成型过程中的残余应力等都会改变车身结构的力学性能。

车辆防疲劳驾驶方案设计一、背景随着社会的发展和人们的生活水平的提高,人们对交通工具的需求越来越高。

但在高速公路上的长途驾驶经常会遇到一些疲劳驾驶的情况,这种现象已经严重影响到了人们的交通安全。

而车辆防疲劳驾驶方案作为一种科技手段被越来越广泛应用,旨在保证驾驶人员的精神状态和行车安全。

二、方案目标本方案的主要目标是提供一种可行的防疲劳驾驶方案,旨在通过系统化的解决方案来减少长时间驾驶的疲劳和过度负担,从而减少事故发生的可能性。

具体实现目标如下:1.监测驾驶员的身体状况和行为;2.发现并警告疲劳驾驶的迹象;3.限制疲劳驾驶时间;4.提供充足的休息机会。

三、方案原理本方案的基本原理是通过监测驾驶员的生理和行为指标来提醒他们疲劳,以及为他们提供休息机会,以防止传统的驾驶风险出现。

主要实现方式包括以下三个方面。

1. 驾驶员疲劳监测车载生物传感器和摄像头等硬件设备可以监测驾驶员的疲劳状态,例如心率、体温、眼睛张开程度等。

通过这些设备,车辆可以捕捉到疲劳驾驶的迹象,并适时发出警告。

2. 驾驶员行为监测车载摄像头等硬件设备还可以检测驾驶员的行为,如打哈欠、闭眼、不规则转向等。

如果发现异常行为,系统会自动警告驾驶员。

3. 休息提醒和限制驾驶时间通过定位系统等软件技术来提供休息提醒和限制驾驶时间,从而确保驾驶员以不同的时间段进行休息,并限制连续驾驶时间。

通常情况下,该系统会在驾驶员连续驾驶一段时间后,要求他们停车休息一会儿。

四、技术难点疲劳驾驶检测和预防技术面临的主要技术难点如下:1.准确性问题:疲劳驾驶检测和预防技术必须准确地检测和识别疲劳的情况,避免过多的误报和漏报。

2.数据处理和分析问题:多种指标的大量数据需要精确的处理和分析,以确定驾驶员的状态和必要的警告信号。

3.实时性问题:提醒信号必须及时准确地呈现给驾驶员,而不会影响他们的驾驶安全。

五、总结长时间驾驶是在日常生活和工作中难以避免的情况,因此必须采用科技手段来避免因疲劳驾驶带来的风险。

讨论生课程教学大纲

课程编号:00412732

课程名称:车辆结构疲惫设计

英文名称:Fatigue design of vehicle structure

学时:32

学分:2

适用学科:车辆工程、载运工具

课程性质:选修课

先修课程:车辆工程、机械设计基础

一、课程的性质及教学目标

本课程是车辆工程、载运工具学科硕士讨论生的选修课,是一门涉及学问面广,并且偏重于应用的课程。

本课程的目的主要是让同学在硕士学习中重视理论联系实际,注意分析和解决问题的方法,学会综合运用本课程的学问来解决详细的设计问题。

二、课程的教学内容及基本要求

课程教学内容含盖疲惫极限和疲惫图、影响疲惫强度的因素、疲惫累计损伤理论、常规疲惫设计、随机疲惫设计、概率疲惫设计。

通过本课程的学习能够:

1、把握车辆结构疲惫设计的基础理论和概念。

2、把握车辆结构疲惫计算的基本方法。

3、具备能够运用国际焊接标准计算车辆结构疲惫寿命的力量。

三、课内学时安排

四、推举教材与主要参考书目

山」英]达根,伯恩著雷慰宗等译《疲惫设计准则》,北京-国防工业出版社,1982

[2].徐濒编著《疲惫强度设计》,北京.机械工业出版社,1981

[3].程育仁,缪龙秀,侯炳麟编著《疲惫强度》,北京―中国铁道出版社,1990.11

[4].曾春华,邹十践编译《疲惫分析方法及应用》,北京-国防工业出版社1991.2

五、教学与考核方式

讲课24学时,上机8学时。

课程论文。

车身结构优化设计及其疲劳寿命分析一、引言在车辆设计中,车身结构的优化设计及其疲劳寿命分析也是不可或缺的一部分。

做好这方面的工作,不仅可以提高车辆的安全性能和舒适性能,还可以延长车辆的使用寿命,从而更好地保障人们的出行安全和生活质量。

二、车身结构优化设计1.1 意义和目的车身结构的优化设计是指在保证车身强度、刚度和稳定性等性能的基础上,通过调整结构、采用新材料和加工工艺等手段来使车身的重量更轻,噪音更小,乘坐舒适性更好,并提高车辆的综合性能。

1.2 优化设计流程(1)确定系统性能需求:包括车身强度、刚度、稳定性、舒适性、安全性能等。

(2)分析和优化车身结构:采用CAE分析和优化软件对车身结构进行分析,调整结构、减少零部件的数量等以达到重量减轻的目的。

(3)选择合适材料:采用轻量化材料,如高强度钢、铝合金、塑料等材料,以达到减轻重量的目的。

(4)提高加工工艺:采用先进的加工工艺,如冲压成型、喷涂、涂装等,以达到提高制造效率和降低成本的目的。

1.3 实例分析比如,本田公司最近发布了一款新车,其中采用了大量的高强度钢材料,并采用模块化设计,去除了很多零部件,从而在车身稳定性和舒适性上都有所提升,同时重量也有所减轻。

三、疲劳寿命分析2.1 意义和目的车身结构的疲劳寿命分析是指在保证车身结构强度和稳定性的基础上,通过对车身各零部件的疲劳寿命进行分析和评估,预测车身的使用寿命,避免出现裂纹、断裂、变形等现象,保证车辆的安全性能和可靠性能。

2.2 疲劳寿命分析方法(1)有限元法:采用有限元法对车身结构进行疲劳寿命分析,通过对板、梁、节点等部件的应力应变、应变历程和损伤程度等进行分析和评估。

(2)试验法:采用试验方法对车身结构进行疲劳寿命分析,通过对多样化试验来检测车身结构各零部件的疲劳损伤、裂纹、变形等情况,并分析其疲劳寿命。

2.3 实例分析比如,通用汽车公司采用了先进的试验方法和有限元分析方法来研究车身结构的疲劳寿命,通过对车身各零部件的应力分布和疲劳损伤等进行综合评估,提高了车身的疲劳寿命,同时也提高了车辆的安全性和可靠性。

轿车后副车架多轴疲劳分析一辆轿车的后副车架是车辆的重要组成部分,它连接了车辆的后轴和车身,承受着车身重量和扭转力的作用。

然而,长期的行驶和较大的荷载容易导致副车架疲劳损伤和失效,影响车辆的安全性和稳定性。

因此,对轿车后副车架的多轴疲劳分析是非常重要的。

多轴疲劳分析是评估结构材料在复杂应力条件下的疲劳性能的过程。

在研究轿车后副车架的多轴疲劳行为时,需要了解车辆的荷载、驾驶条件和工作环境等因素,并采用合适的实验方法和数值模拟技术进行分析。

实验方法主要是通过在实际工作条件下的试验来研究疲劳行为。

例如,可以在实际道路条件下对车辆进行长时间行驶的试验,同时在后副车架的主要应力集中区域安装传感器和监控设备,实时记录和分析该部位的应力变化,并进行疲劳寿命测试。

该方法可以准确模拟真实的工作条件,但需要耗费较长时间和大量资源。

数值模拟技术是通过对车辆结构的材料和受力条件进行建模,并采用计算机软件模拟各种复杂应力场下的材料疲劳性能。

该方法可以模拟多种应力条件下的疲劳破坏模式,预测疲劳寿命,并进行优化设计。

但需要准确的材料参数和较高的数值计算能力。

一般来说,轿车后副车架的多轴疲劳分析需要考虑以下因素:1.荷载:轿车后副车架承受着车身和后轴的质量和加速、制动等力的作用。

因此,荷载是影响后副车架疲劳寿命的重要因素。

2.材料:后副车架的材料应具有较高的强度、塑性和韧性,以抵抗荷载引起的应力和变形。

同时,也需要考虑材料在不同应力下的疲劳寿命和破坏模式。

3.几何形状:后副车架的形状和尺寸影响了它的刚度和应力分布。

因此,需要进行优化设计,以减少应力集中和疲劳破坏的风险。

4.工作环境:轿车后副车架在不同的工作环境下,如高温、湿度、盐雾等条件下,也会受到不同的腐蚀和疲劳作用,因此需要特别考虑。

总之,轿车后副车架的多轴疲劳分析是保证车辆安全性和性能的重要环节。

通过合理的实验方法和数值模拟技术,可以准确评估后副车架的疲劳寿命和破坏模式,并进行结构优化,提高车辆的安全性和稳定性。

汽车底盘车架设计中的材料疲劳分析在汽车底盘车架设计中,材料疲劳分析是一个非常重要的环节。

疲劳是指材料在受到交变载荷作用后,由于循环应力的累积导致材料发生破坏的现象。

而在汽车底盘车架上,由于长时间承受着各种道路条件下的载荷作用,材料的疲劳问题尤为突出。

为了确保汽车底盘车架的安全性和耐久性,对材料的疲劳行为进行分析是必要的。

疲劳分析的主要目的是预测材料在循环载荷下的寿命,并找出可能导致失效的主要因素。

在进行材料疲劳分析时,可以采用多种方法和工具。

首先,为了确定材料的疲劳性能,可以进行试验测试。

常用的试验方法包括S-N曲线试验、屈服试验和冲击试验。

通过这些试验,可以获取到不同应力水平下材料的寿命数据,从而对材料的疲劳性能进行评估和比较。

其次,在计算疲劳寿命时,需要考虑到材料的强度和应变的作用。

通常,可以采用疲劳强度估计方法来评估材料的寿命。

其中,常用的方法有正常应力分析法和奥兰鲍姆邻应力法。

这些方法主要是基于概率统计理论,通过考虑载荷历史和应力集中因素来估计材料的疲劳寿命。

同时,为了更准确地评估材料的疲劳行为,还需要考虑到材料的应力情况和应力集中因素。

底盘车架在实际使用时,由于复杂的道路条件和车辆负荷,使得车架上的应力水平和应力集中情况较为复杂。

因此,在进行材料疲劳分析时,需要考虑到这些影响因素,并进行相应的计算和分析。

此外,在进行材料疲劳分析时,还需要考虑到材料的局部应力和应力历史。

在汽车底盘车架上,存在着大量的焊接接头和连接部位,这些部位往往是材料发生疲劳失效的主要位置。

因此,疲劳分析时需要将焊接接头和连接部位的应力情况考虑在内,并进行相应的计算和评估。

最后,在进行材料疲劳分析时,还需要考虑到材料的使用环境和工作条件。

汽车底盘车架在实际使用时,承受着复杂的道路条件和车辆负荷,这些因素将直接影响到材料的疲劳寿命。

因此,在进行材料疲劳分析时,需要考虑到这些因素,并进行相应的计算和分析。

总之,材料疲劳分析在汽车底盘车架设计中具有重要的意义。

汽车疲劳驾驶检测与自动报警系统设计车辆疲劳驾驶是指驾驶人持续驾驶时间过长或者连续驾驶时间过久,导致身体疲劳、注意力不集中,从而无法有效应对紧急情况的一种驾驶状态。

疲劳驾驶容易引发交通事故,对驾驶人和其他道路使用者的生命安全造成威胁。

为了避免交通事故的发生,汽车疲劳驾驶检测与自动报警系统应运而生。

疲劳驾驶检测模块主要基于人机交互技术与驾驶行为分析算法,利用车载摄像头、红外传感器等设备对驾驶人的眼睛状态、肢体动作、车辆操作等进行实时监测和分析。

其设计思路主要包括以下几个方面:首先,疲劳驾驶检测系统应能准确识别驾驶人的疲劳状态。

通过分析驾驶人的眼睛状况,如眨眼频率、瞳孔大小等,可以判断其瞌睡程度。

同时,通过检测驾驶人的肢体动作,如头部姿势、手的位置等,可以判断其是否疲劳。

其次,疲劳驾驶检测系统应具备良好的鲁棒性和实时性。

驾驶人在驾驶过程中会因为道路情况、车辆行驶速度等因素发生变化,因此系统应能适应不同的驾驶环境。

同时,系统需要在疲劳驾驶出现之前及时发现并报警,以便驾驶人能够及时采取措施。

在报警控制模块中,主要依靠声光报警器、震动提示器等设备进行报警。

当疲劳驾驶检测模块发现驾驶人处于疲劳状态时,即会触发报警控制模块。

报警控制模块可以通过控制设备发出声音、闪光等报警信号,提醒驾驶人注意休息。

同时一是系统的可靠性和稳定性。

疲劳驾驶检测与自动报警系统是一个关乎驾驶人生命安全的系统,因此在设计过程中需要确保系统的可靠性并降低误报率。

二是系统的灵敏度。

系统应能感知到细微的驾驶人疲劳迹象,并能够及时发出报警。

然而,过高的灵敏度可能会导致误报。

因此,在设计时需要平衡灵敏度与误报之间的关系。

三是系统的可操作性。

疲劳驾驶检测与自动报警系统应易于安装和操作,使得驾驶人能够方便地使用该系统,提高使用率。

总之,汽车疲劳驾驶检测与自动报警系统的设计是为了防止交通事故发生,保障驾驶人和其他道路使用者的生命安全。

它可以通过监测驾驶人的眼睛状态、肢体动作等实时判断驾驶人的疲劳程度,并及时发出报警,提醒驾驶人注意休息。

垃圾车寿命疲劳设计方案一、背景介绍随着城市化进程的加快,垃圾处理成为城市管理的重要问题。

垃圾车作为垃圾处理的关键设备之一,承担着垃圾收集、运输和转移等任务。

然而,由于垃圾车长时间在恶劣环境下工作,其零部件会因频繁振动和磨损失效,导致寿命缩短。

如何提高垃圾车的寿命成为了一个亟待解决的问题。

二、疲劳设计方案1.材料选择在设计垃圾车时应优先选择具有良好耐腐蚀性、强度高、韧性好等特点的材料。

例如使用高强度钢板制造车身和底盘,以增强整个车辆的结构强度。

2.结构设计(1)减少应力集中:对于容易受到应力集中影响的部位(如转向架、悬挂系统等),应采用合理的布局和加强结构设计来减少应力集中现象。

(2)增加支撑点:在设计过程中要考虑到整个车辆运行时所受到的各种冲击和振动,因此应增加支撑点,以减少车身的变形。

(3)合理布置零部件:在设计垃圾车时,零部件的布置应尽量合理,以便于维护和更换。

3.使用寿命预测在垃圾车设计完成后,可以通过有限元分析等手段对其进行使用寿命预测。

这样可以提前发现潜在的疲劳问题,并采取相应的措施来改进设计。

4.疲劳试验在垃圾车正式投入使用之前,应进行疲劳试验。

通过模拟实际工作环境下的振动和冲击等条件来检测车辆是否存在疲劳问题,并对其进行改进。

5.维护保养垃圾车在长时间的使用过程中需要定期进行维护保养。

特别是对于易受到腐蚀和损伤的零部件,如轮胎、制动系统等,应及时更换或修复。

三、总结以上是针对垃圾车寿命疲劳设计方案的一些建议。

通过优化材料选择、结构设计、使用寿命预测、疲劳试验和维护保养等方面来提高垃圾车的寿命,不仅可以减少维修成本,还可以提高垃圾处理效率,从而更好地服务于城市环境和市民生活。