第十二章开孔补强与设备凸缘精品PPT课件

- 格式:ppt

- 大小:4.13 MB

- 文档页数:64

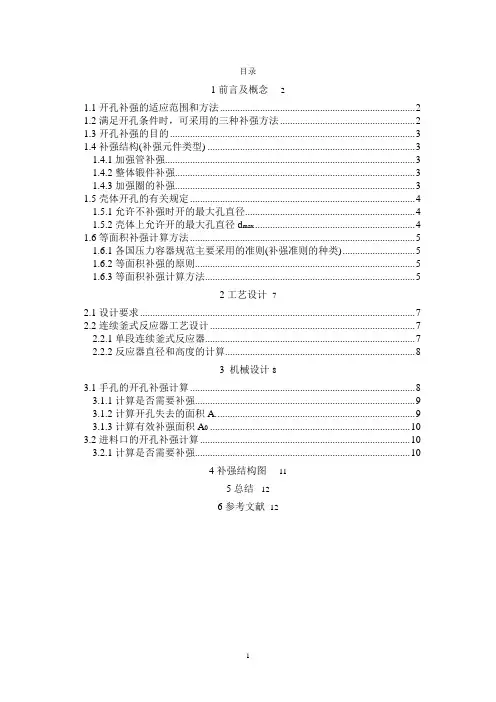

目录1前言及概念 21.1开孔补强的适应范围和方法 (2)1.2满足开孔条件时,可采用的三种补强方法 (2)1.3开孔补强的目的 (3)1.4补强结构(补强元件类型) (3)1.4.1加强管补强 (3)1.4.2整体锻件补强 (3)1.4.3加强圈的补强 (3)1.5壳体开孔的有关规定 (4)1.5.1允许不补强时开的最大孔直径 (4)1.5.2壳体上允许开的最大孔直径d max (4)1.6等面积补强计算方法 (5)1.6.1各国压力容器规范主要采用的准则(补强准则的种类) (5)1.6.2等面积补强的原则 (5)1.6.3等面积补强计算方法 (5)2工艺设计72.1设计要求 (7)2.2连续釜式反应器工艺设计 (7)2.2.1单段连续釜式反应器 (7)2.2.2反应器直径和高度的计算 (8)3 机械设计 83.1手孔的开孔补强计算 (8)3.1.1计算是否需要补强 (9)3.1.2计算开孔失去的面积A. (9)3.1.3计算有效补强面积A0 (10)3.2进料口的开孔补强计算 (10)3.2.1计算是否需要补强 (10)4补强结构图115总结126参考文献121前言及概念在日常的压力容器设计工作中,经常会遇到压力容器开孔补强问题。

压力容器开孔以后,不仅整体强度受到削弱,而且还因开孔引起的应力集中造成开孔边缘局部的高应力,加上接管上有时还有其他的外载荷所产生的应力及热应力,而容器材料、以及开孔结构在制造和焊接过程中又不可避免地会形成缺陷和残余应力,开孔和接管附近就成为压力容器的薄弱部位,于是开孔附近就往往成为压力容器的破坏源一一主要是疲劳破坏和脆性裂口。

因此,按照GBl50-1998Ⅸ钢制压力容器》的规定,在压力容器设计过程中必须充分考虑开孔的补强问题。

1.1开孔补强的适应范围和方法(1)当其内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;当其内径D≥1500mm时,开孔最大直径d≤l/3Di,且d≤1000mm;(2)凸形封头或球壳的开孔最大直径d≤1/2Di;(3)锥壳(或锥形封头)的开孔最大直径d≤1/3Di,Di为开孔中心处的锥壳内直径;(4)在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直于封头表面。

开孔补强与设备凸缘概述引言开孔补强和设备凸缘是在工业领域中常见的工程技术措施。

它们在各种设备和管道系统中起到了重要的作用,包括管道、容器、锅炉、机械设备等。

本文将对开孔补强和设备凸缘进行概述,介绍它们的定义、作用、种类及应用。

开孔补强的定义和作用开孔补强是一种用于增强和加固设备和管道中开孔部分的技术措施。

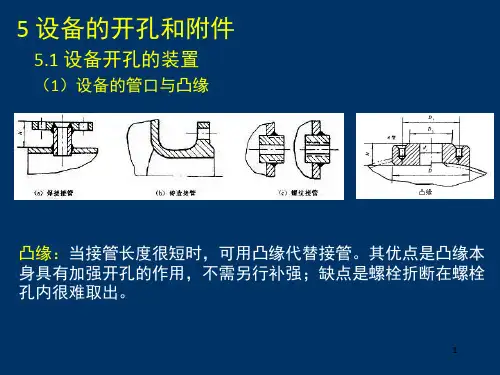

在工业设备和管道系统中,由于安装和使用的需要,我们常常需要在设备和管道上开孔来进行连接、安装附件、放置仪器仪表等。

然而,开孔会破坏原有的结构完整性和强度,从而需要采取开孔补强来恢复和提升其强度。

开孔补强的作用主要有以下几方面:1.增强结构强度:通过开孔补强,在开孔部位增加材料,可以显著提升设备和管道的整体强度,确保其在工作过程中能够承受外部压力、振动、震动等作用。

2.防止局部失效:开孔补强可以减少开孔部位的应力集中,防止局部失效和破坏。

通过设计合理的补强结构,可以使开孔部位的应力分布更加均匀,提高其承载能力和使用寿命。

3.保证工艺安全:开孔补强还可以保证设备和管道在工艺过程中的安全性。

通过合理的补强措施,可以避免开孔部位的松动、脱落等问题,确保设备和管道的正常运行和操作安全。

开孔补强的种类根据补强的方式和材料不同,开孔补强可以分为以下几种常见的形式:1.增加补强板或片:在开孔部位加装钢板、铝板等补强材料,通过螺栓、焊接等方式加固设备和管道。

这种补强方式适用于开孔较小的情况,能够提供较好的补强效果。

2.焊接补强:通过对开孔部位进行焊接,加固开孔部位的连接和结构强度。

这种补强方式一般适用于较大的开孔,并能够提供较高的强度和稳定性。

3.确保开孔形状:在开孔部位保持一定的倒角或半径圆弧,减少应力集中,并避免开孔边缘产生裂纹和破坏。

这种补强方式是最简单易行的一种,但是在某些情况下可能不够强度。

4.使用负荷分担装置:通过引入额外的装置,在开孔附近分担部分负荷,减少开孔部位的应力,以增强结构强度。

这种补强方式适用于对开孔部位的补强要求较高的情况。