Setwell电话机听筒下壳模具的设计与制造-毕业设计

- 格式:doc

- 大小:3.98 MB

- 文档页数:46

![毕业设计(论文)-电话机听筒外壳模具设计与制造[管理资料]](https://img.taocdn.com/s1/m/c0a577dfb4daa58da1114a73.png)

电话机听筒模具设计一、塑件成型工艺性分析根据塑件的特点及考虑模具加工的成本,如果将听筒上下两个部分分别加工成模具,成本比较高,所以将上下两个部分做在同一副模具上。

1.塑件分析。

1).塑件。

电话机听筒如图1-1,上如图1-2。

如图1-1如图1-22)结构分析如下:①该塑件对外观要求较高,必须保证有很好的光洁度,②该塑件外形是拱形件、有较多的曲面。

3)成型工艺分析如下:①精度等级。

采用一般精试6级。

②脱模斜度。

`--40`,所用塑料为PVC流动性好,易充满型腔。

③生产纲领。

中批量生产。

4)为了满足零件局部外观要求,采用潜伏式浇口.5) .在塑件设计阶段,应考虑成型时分型面的形状和位置,然后在选择模具的结构,分型面的选择应根据以下原则:①有利于保证塑件的外观量。

②分型面选择在塑件的最大截面处。

③尽可能使塑件留在动模一侧。

④尽可能满足塑件的使用要求。

⑤有利于型腔内的气体的排出。

⑥有利简化模具的结构。

根据以上原则分型面的位置确定在塑件的最大截面处。

2.确定型腔数目和排列方式1).该塑件对外观要求较高,尺寸精度一般,且为中批量生产可采用一模多腔,考虑制品的尺寸较大,模具的制造费用高等,初定为一模两腔。

2).型腔排列形式的确定该塑件为长方形件,并带有一定的弧度,型腔排列采用以下图2-1的形式。

图2-1从上述分析中可知,本模具采用一模模两腔,推杆推出,流道采用平衡式,浇口采用潜伏式浇口,定模不设分型面,动模部分需要一块型芯固定板,因此,模具结构形式为A2型单分型面注射模。

4.注射机型号的确定1).注射量的计算通过计算或Pro/E建模分析,按零件图样要求,近似计算:塑件体积V1≈V2≈~单件塑料件重量 m s=(V1 + V2 ) ⅹ≈由于主流通道里的凝料m1还是未知的,,由上述一模两腔可知M总=2ⅹⅹ=2).塑件和流道凝料在分型面上的投影面积及所需锁模力的计算①流道凝料在(包括浇口)在分型面上的投影面积A2,在设计前是未知的,~取,因此:A=A1×n2 +A2 =21500mm2式中:A——塑件在分型面上的投影面积②锁模力等于型腔内工作压力与塑件及浇注系统在分型面上的投影面积之积F=AⅹP=21500ⅹ30=650KN试中:P——为型腔内工作压力取P=30MPA。

学号:28毕业设计说明书ProE环境下的电话机底座模具设计The mold design of the te l ephone base under the environment of ProE学院机电工程学院专业材料成型及控制工程班级材控08-1学生指导教师(职称)(副教授)完成时间2012 年3月12日至2012 年 6 月15 日广东石油化工学院本科毕业设计(论文)诚信承诺保证书本人郑重承诺:《ProE环境下的电话机底座模具设计》毕业设计(论文)的内容真实、可靠,是本人在邓宇指导教师的指导下,独立进行研究所完成。

毕业设计(论文)中引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处,如果存在弄虚作假、抄袭、剽窃的情况,本人愿承担全部责任。

学生签名:年月日专业负责人批准日期毕业论文任务书院(系):机电工程学院专业材料成型及控制工程班级:材控08-1 学生:学号:一、毕业论文课题 ProE环境下的电话机底座模具设计二、毕业论文工作自2012 年 3 月12 日起至2012 年 6 月15 日止三、毕业论文进行地点一教西1002四、毕业论文的内容要求(一) 设计的原始数据原始数据(尺寸)根据选定的设计对象进行测量。

(二) 设计计算及说明部分内容1、计算内容与方案确定:(1)成形零件设计:动、定模型腔尺寸的计算和布置(2)注塑机的选择(3)结构系统设计计算:顶出机构、抽芯机构、冷却、浇注、排气系统等尺寸的计算与布置(4)强度设计和结构草图设计:各部件的强度校核2、设计内容:(1)Pro/E环境下进行产品的模具设计;(2)注射模装配图一张(3)各组成零件的零件图(三) 设计图纸及图形文件⑴、设计对象的装配图: 1张(A0或A1)⑵、模具装配图: 1张(A0或A1)⑶、零件图: 4~5张主要零件(A1) ⑷、设计中的图形文件用光盘保存(四) 编写设计(论文)说明书不少于2.0万字,用计算机排版并输出;(五) 参考文献1、叶久新,王群.塑料成型及模具设计[M] .湖南大学出版社,20092、田宝善,田雁晨,刘永.塑料注射模具设计技巧与实例[M].北京:化学工业出版社,2009.83、王孝培.塑料成型工艺及模具简明手册[M] .北京:机械工业出版社,2000.64、陈志刚.塑料模具设计[M].北京:机械工业出版社,20025、王伯平.互换性与测量技术[M] .北京:机械工业出版社,20026、潘宝权.模具制造工艺[M] .北京:机械工业出版社,2004.9.7、甄瑞麟.模具制造工艺学[M] .北京:清华大学出版社.2005.18、李云程.模具制造技术[M] .北京:机械工业出版社,2002.2.9、陆宁.实用注塑模具设计[M] .北京:中国轻工业出版社出版,199710、陈孝康.周兴隆.实用模具技术手册[M] .北京:中国轻工业出版社,2001.1.11、彭建生.模具设计与加工速查手册[M] .北京:机械工业出版社,2005.6(六) 附属专题1、专题外文翻译检索与阅读与设计题目相关的外文资料,并书面翻译,3篇(并不少于1.0万字)的外文资料。

毕业设计麦克风外壳注塑模具设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

毕业设计(论文)题目:Setwell型电话听筒下盖板注射成型工艺与模具设计目录目录 (I)摘要:................................................................................................................................................................... I V A BSTRACT: (V)1选题背景 (1)1.1塑料精密模具的发展状况及地位 (1)1.2选择S ETWELL电话听筒下盖板的背景 (1)1.3.选择S ETWELL电话听筒下盖板选材及性能分析 (2)1.3.1物理性能 (2)1.3.2机械性能 (2)1.3.3热电性能 (3)1.3.4电性能 (3)1.3.5化学性能 (3)1.4设计内容 (3)2塑件成型工艺性分析 (4)2.1塑件材料 (4)2.3尺寸和精度 (4)2.4结构特点 (5)2.4.1圆角 (5)2.4.2壁厚T (5)2.4.3加强筋 (6)2.5塑件注射工艺性 (6)2.5.1温度T (6)2.5.2压力P (6)2.5.3时间T (7)3塑件的造型和模拟分析 (8)3.1塑件的造型 (8)3.2运用MOLDFLOW模拟分析 (9)3.2.1M OLDFLOW网格处理 (9)3.2.2最佳浇口位置的分析 (9)3.2.3充填缺陷分析 (10)4塑件模具设计 (12)4.1分型面选择 (12)4.2型腔数确定 (13)4.3浇注系统设计 (14)4.3.1浇口的设计 (14)4.3.2主流道的设计 (15)4.3.3分流道的设计 (15)4.3.4冷料穴和拉料杆的设计 (16)4.4成型零件结构设计 (17)4.4.1模仁尺寸的确定 (17)4.4.2主要成型零件的尺寸计算 (17)4.5脱模机构的设计 (20)4.5.1脱模机构的设计原则 (20)4.5.2脱模阻力的计算 (20)4.5.3推杆脱模机构 (21)4.5.4推管脱模机构 (22)4.6导向、定位机构设计 (22)4.6.1导向机构的作用 (22)4.6.2导向机构结构及设计 (23)4.7模具冷却系统设计 (24)4.7.2冷却时间的确定 (24)4.7.3其他冷却参数的计算 (25)4.8模架选用 (26)5注射机的选用及其参数校核 (27)5.1塑件基本参数 (27)5.2.最大注塑量 (28)5.3锁模力校核 (28)5.4模具与注塑机安装部分相关尺寸校核 (29)5.4.1喷嘴尺寸的校核 (29)5.4.2定位圈尺寸校核 (29)5.4.3模具闭合高度校核 (29)5.5开模行程的校核 (29)6模具装配图及零件图绘制 (29)7总结 (32)致谢 (33)参考文献 (34)Setwell型电话听筒下盖板注射成型工艺与模具设计摘要:注塑模具是目前所有塑料模具中使用最广泛的模具之一,能够成型复杂、高精度的塑料制品。

摘要:塑料工业是一门新兴产业,自塑料问世后几十年,塑料来源丰富,制作方便及成本低廉、金属零件塑料化的发展很快,在机械电子、国防、交通、通讯、建筑、农业、轻工业和日常生活用品等行业中都得到了广泛的使用,对塑料模具要求量增加。

因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构和工作原理,对注塑产品提出了基本的设计原则;通过对绕流板支架工艺的正确分析,设计了一副一模两腔的塑料模具。

详细地叙述了模具成型零件包括前模板、前模仁、后模板、后模仁、后模镶件、斜导柱、滑块等的设计和加工工艺过程,重要零件的工艺参数的选择和计算,推出机构和浇注系统以及其它结构的设计过程,综合地处理好产品外观要求和浇口位置及脱模方式之间的问题,并对试模和产品缺陷作了介绍。

关键词:模具设计、常用塑料Abstract:Plastics industry is an emerging industry, since several decades after the advent of plastic, plastic source of rich, convenient and low-cost production, plastic and metal parts of the developed rapidly, in machinery and electronics, defense, transportation, communication, construction, agriculture, light industry and daily necessities, such as industry, have been widely used on the plastic mold requested increase. Therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; A set of mould with one module and two cavities has been designed through he flow around the right boards sent technology analysis. The design and machining technology process of its molding part including the front molding plate、front mould kernel、back mould plate、back mould kernel、back mould set piece、incline guide pin、slide steatite etc, and the choice and calculation of technology parameters of the impotent part, the design process of extrusion outfit, inject system and other makeup are specified in detail; integrated approach to the appearance of a good product demand and gate location and the way the problems between Remolding, Test andproduct have been introduced.Key Words: Mold Design and Manufacturing、Conventional Plastic Materials目录第1章绪论 (1)1.1 注射成型模具的地位及发展趋势 (1)1.2 毕业设计选题的背景、设计方法、目的和意义 (2)第2章塑件工艺性及成型工艺条件 (3)2.1 电话机听筒外壳制品图 (3)2.2 塑件结构工艺性分析 (4)2.3 塑件成型工艺条件分析 (4)第3章成型设备 (6)3.1 成型设备的选择 (6)3.2 注射机基本参数的校核 (6)第4章模具的结构设计 (9)4.1 型腔数目的确定和排列方式 (9)4.2 分型面的选择 (9)4.3 浇注系统的设计 (10)4.4 成型零部件的设计 (11)4.5 脱模机构 (15)4.6 抽芯机构 (16)4.7 调温系统 (18)4.8 导向机构 (26)4.9 排气系统 (26)第5章模具的安装及调试 (28)5.1 模具的安装 (28)5.2 模具的开合动作分析 (30)5.3 试模 (30)结论 (33)致谢 (34)参考文献 (35)第1章绪论1.1 注射成型模具的地位及发展趋势塑料是当今极具活力的一门产业。

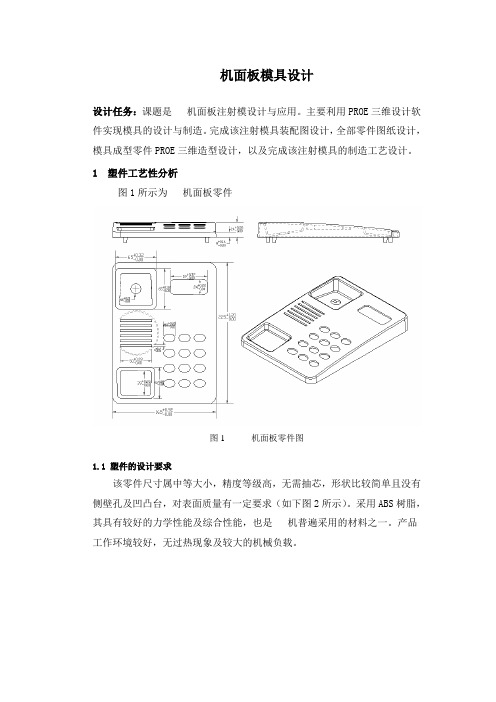

机面板模具设计设计任务:课题是机面板注射模设计与应用。

主要利用PROE三维设计软件实现模具的设计与制造。

完成该注射模具装配图设计,全部零件图纸设计,模具成型零件PROE三维造型设计,以及完成该注射模具的制造工艺设计。

1 塑件工艺性分析图1所示为机面板零件图1 机面板零件图1.1 塑件的设计要求该零件尺寸属中等大小,精度等级高,无需抽芯,形状比较简单且没有侧壁孔及凹凸台,对表面质量有一定要求(如下图2所示)。

采用ABS树脂,其具有较好的力学性能及综合性能,也是机普遍采用的材料之一。

产品工作环境较好,无过热现象及较大的机械负载。

图2 机面板三维图1.2 塑件的生产批量该产品属大批量生产,要求模具寿命在30万次以上,选用P20作为型腔及型芯材料。

1.3 塑件的工艺特性1、ABS是由丙烯腈、丁二烯、苯乙烯合成的三元共聚物,无明显熔点。

ABS密度为1.05g/cm3,熔融温度为217~237°C,分解温度>270°C,注射用的ABS熔体指数范围为0.5~15。

2、ABS熔体粘度高,流动性中等,一般加工温度在190~235°C为宜,溢边值为0.04mm。

3、ABS为极性大分子,吸湿性强,因此在成型时树脂含有水分,其制品上就会出现气泡等缺陷。

加工前,务必进行干燥。

4、ABS成型收缩率较低,一般介于0.4%~0.7%。

5、塑件壁厚应均匀,ABS制品壁厚常在1.5~4.5mm之间选取,同时ABS 的壁厚对流动性影响极小。

6、ABS制品的脱模斜度可在1°左右选取,对形状较复杂的制件脱模斜度还可适当增加。

7、ABS的模具温度一般设定为20~85°C,定模温度设置为70~80°C,动模温度设置为50~60°C。

8、对于小型、构造简单、厚度大的制件,注射压力可选70~100Mpa,复杂、壁薄、长流程、小浇口可选100~140MPa.保压压力控制在60~70MPa。

毕业设计(论文)开题报告题目:电话听筒盖的塑料模具设计第11周:进行相关校核计算;第12周:撰写毕业论文;第13周:论文及图纸的修改;第14周:对毕业设计进行总体的总结;第15周:准备毕业答辩。

图 1 电话听筒盖的三维图图 2 电话听筒盖的二维图注:1)正文:宋体小四号字,行距20磅,单面打印;其他格式与毕业论文要求相同。

2)开题报告由各系集中归档保存。

3)开题报告引用参考文献注释格式可参照附录E“毕业设计(论文)参考文献样式”执行。

不进入正文,可以作为附件放在开题报告后面。

参考文献[1] 刘少达.我国塑料模具工业的现状及发展趋势[J].仲恺农业技术学院学报.2004(03)[2] 于权符.国外塑料模具设计与制造的发展动态[J].模具技术.1984(05)[3] 李云.注射压力对塑料模具型芯偏移量的影响[J].陕西理工学院学报(自然科学版).2006(04)[4] 张伟,张海波.塑料模具浇注系统的设计浅析[J].机电信息. 2011(18)[5] 李江平.塑料注射压缩复合成型工艺及模具[J].模具工业. 2005(06)[6] 王强,王志伟.手机模具小斜推杆脱模新设计.模具工业.2005(12)陈志刚主编.塑料模具设计.机械工业出版社.2002[7] 贺华波,李红林,邓益民,等.Mold flow在电话听筒上盖零件注塑成型中的应用[J].轻工机械.2006[8] 胡琳,楚艳玲.手机外壳的注射模具设计[J].江苏大学学报(自然科学版).2006(S1)[9] 刘长灵,黄翊之.基于MasterCAM 的电话听筒凹模数控加工[J].机械工程师.2009[10] 詹春毅.基于AutoCAD的经典塑料模具设计[J].科技资讯.2010(33)[11] 王文平,池成忠编著.塑料成型工艺与模具设计[M].北京大学出版社.2005[12] 陈志刚主编.塑料模具设计[M].机械工业出版社.2002[13] 屈华昌主编.塑料成型工艺与模具设计[M].机械工业出版社.1995[14] 蒋继宏,王效岳.《注射模具典型结构100例》[M].中国轻工业出版社.2000[15] 颜智伟.《塑料模具设计与结构设计》[M].北京:国防工业出版社.2006[16] Regina M.Gouker,Satyandra K. Gupta,Hugh A.Bruck,Tobias Holzschuh. Manufacturing ofmulti-material compliant mechanisms using multi-material molding[J].The International Journal of Advanced Manufacturing Technology.2005,30(11):1049-1075.[17] Irene Ferreira,Olivier Weck,Pedro Saraiva,JoséCabral.Multidisciplinary optimization ofinjection molding systems[J].Structural and Multidisciplinary Optimization.2009,41(4):621-635.[18] Jongsoo Lee,Jonghun Kim.Micro genetic algorithm based optimal gate positioning ininjection molding design[J].Journal of Mechanical Science and Technology.2007,21(5):789-798.。

本科毕业设计(论文)通过答辩Setwell电话机机座下壳模具设计与制造摘要:随着近代工业的发展,塑料的应用日趋广泛,从而使之相适应的塑料制造业蓬勃兴起。

模具已是工业生产的主要工艺装备,模具工业已逐渐成为国民经济的基础工业。

根据日常生活的需要,本次设计的课题是Setwell电话机机座下壳模具设计与制造。

首先介绍了我国塑料模具的现状、发展趋势及我国塑料模具发展的新技术,其次围绕电话机机座下壳模具进行了设计,其主要内容包括:针对制品的结构特点,确定模具的型腔数目、分型面以及脱模机构。

选择合理的浇注系统和冷却系统。

分析并设计注塑工艺,制定合理的注塑工艺流程,正确选用注塑设备。

然后查阅模具设计手册,选择模架,确定模架的结构尺寸,完成模具的总体设计。

同时充分利用计算机绘图软件对零件进行设计, 形成了整套注塑模具CAD图。

利用Pro/E对零件进行三维造型, 并实现零件的三维装配。

最后讲述了塑料模具的制造:模具的生产过程、模具的主要加工方法及模具的机械加工,并且对典型零件加工工艺进行了分析并制作了注射成型工艺。

通过本次设计,对模具整个设计过程有了较好的了解。

关键词:塑料模具成型工艺模具制造加工工艺The Mold design and Manufacture of Under Shell of theSeat in Setwell TelephoneAbstract:With the development of modern industry , the application of plastic is widespread day by day . which causes the plastic manufacturing industry adapts to emerged vigorously accordingly. Mold has been a kind of main technological equipments. Die industry has become foundation industry of national economy.Based on the requirements of daily life,the topic of this design is the design and manufacture of the Setwell telephone under the seat shell mold.First ,the article introduced the present situation of plastic mold ,the trend and new technology of the development in our country .Second, it carry on the design Telephone under the seat shell mold.Its primary coverage includes: According to the construct features of the product, numbers of mold cavities and the parting surface and the demoulding machine are determined. Reasonable pouring channel and cooling systems are selected. And then injection technology is analyzed and technology process is made reasonably and the injection equipment is selected correctly. A mold carrier is selected by looking up mold handbook and the die carrier construct size is determined. At last, the global design of the mold. And drawing software is used to design parts, and a series of CAD drawings are completed. Then 3D drawing of parts are designed by Pro/E and 3D assembly of parts are carried out.Finally the article narrated the manufacture of plastic mold:the production process,the main processing method and has carried on the analysis to the typical components processing craft and the mold Machining and the production of injection molding process . Through the project of the mold, the overall process of the design has been clearly and directly known.Key word: plastic mold ;design of compression mold ;mold manufacting; process.Setwell电话机机座下壳模具的设计与制造目录1 前言 (1)2 总体方案设计 (3)2.1 Setwell电话机机座下壳的测绘与造型 (4)2.1.1Setwell电话机机座下壳的测绘 (4)2.1.2Setwell电话机机座下壳的造型 (7)2.2塑料成型的特性和工艺参数的确定 (8)2.2.1塑件的材料分析 (8)2.2.2塑件的尺寸精度和粗糙度的确定 (8)2.2.3拔模斜度 (9)2.3注塑成型设备的选择 (9)2.3.1型腔数目的确定 (9)2.3.2注射机的选择 (9)3具体设计说明 (11)3.1浇注系统的设计及布置 (11)3.1.1分型面的确定 (11)3.1.2浇注系统的设计 (11)3.2模具材料和各模板的厚度的确定 (13)3.2.1模具材料的选择 (13)3.2.2 各模板的厚度确定 (14)3.3脱模机构的设计 (14)3.3.1脱模力的计算 (14)3.3.2顶出行程的确定 (15)3.3.3复位杆和推杆的设计 (16)3.4合模导向机构的设计 (16)3.5抽芯机构的设计 (17)3.6冷却系统的设计 (19)3.7注射机的校验 (21)4三维造型及模具制造 (23)4.1绘制三维图 (23)4.2型腔零件的加工工艺分析 (24)4.3型腔的仿真加工 (25)5 其他工艺规程 (29)6 结论 (30)参考文献 (31)致谢 ........................................................................................... 错误!未定义书签。

电话机听筒注塑(注射)模具毕业设计说明书1 前言我国的塑料工业近几十年来得到了迅猛发展,尤其是二十多年的改革开放,塑料工业取得了举世瞩目的成就。

随着塑料工业的飞速发展和通用塑料与工程塑料在强度和精度等方面的不断提高,塑料制品已广泛用于电子电器、医疗器材、包装材料、农业、家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

目前,塑料工业已形成设计、生产、检测、标准以及教学等一套完整的工业体系。

由于在工业产品中,一个设计合理的塑件往往能代替多个传统金属结构件,加上利用工程材料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结构,成倍地减少整个产品中的各种紧固件,大大地降低金属材料消耗量和加工及装配工时,所以,今年来工业产品塑料化的趋势不断上升。

因此,国内外专家极为关注。

我国塑料工业的高速发展对模具工业提出了越来越高的要求,塑料模具在整个模具行业中所占比例已经相当高,在未来几年中还将保持较高速度发展。

国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

注塑模具制造的特点? A.型腔及型芯呈立体型面。

塑件的外部和内部形状是由型腔和型芯直接成型的,这些复杂的立体型面加工难度比较大,特别是型腔的盲孔型内成型表面加工,如果采用传统的加工方法,不仅要求工人技术水平高、辅助工夹具多、刀具多,而且加工的周期长。

? B.精度和表面质量要求高,使用寿命要求长。

目前一般塑件的尺寸精度要求为IT6~7,表面粗糙度Ra0.2~0.1μm,相应的注塑模具零件的尺寸精度要求达到IT5~6,表面粗糙度Ra0.1μm以下。

长寿命注塑模具对于提高高效率和降低成本是很必要的,目前注塑模具的使用寿命一般要求100万次以上。

精密注塑模要用刚度大的模架,增加模板的厚度,增加支承柱或锥形定位元件以防止模具受压力后产生变形,有时内压可以达到100MPa。

顶出装置是影响制品变形和尺寸精度的重要因素,因此应该选择最佳的顶出点,以使各处脱模均匀。

技术学院毕业课题说明书课题名称: 利用Pro/e进行电话机机壳模具设计专业班级机电一体化学生姓名指导老师学年目录电话机壳模具设计说明书摘要前言一、制品的工艺分析1. 塑件的材料性能2. 明确塑件的设计要求3. 明确塑件的生产批量4. 塑件的工艺性二、注塑机的确定三、模具的结构设计与计算1. 浇口的设计2. 球面凹坑半径R值的确定3. 浇口套与定模的配合4. 分流道的设计5. 侧浇口的设计与计算6. 分型面的选择原则7. 排气系统的设计与选择8. 成型零件的设计9. 导向与定位机构的设计四、设计校核1. 最大注射量的校核2. 锁模力的校核3. 模具与注射机安装部分相关尺寸的校核4. 开模行程的校核结束语参考文献电话机壳模具设计说明书摘要本电话机壳模具设计说明书简要的介绍了塑料模具设计的基本原理、课题案例的简要分析及本课题手机外壳塑件的脱模过程。本说明书共分为九大部分,分别为:1. 浇口的设计2. 球面凹坑半径R值的确定3. 浇口套与定模的配合4. 分流道的设计5. 侧浇口的设计与计算6. 分型面的选择原则7. 排气系统的设计与选择8. 成型零件的设计9. 导向与定位机构的设计10.CAD总装的设计。

11.Pro/e模具设计在浇注系统和浇口的设计中,主要讲述浇口的组成、浇注系统设计的基本原理、浇口类型及浇口位置的选择与原理;球面凹坑半径R值的确定的设计中,主要确定凹坑半径值的确定:浇口套与定模的配合,讲述了浇口套与定模的配合形式及位置。电话机模具设计前言模具是工业中极为重要的工艺装备。采用模具生产制品及零件,具有生产效率高、节约原材料、操作工艺简单、能制造出用其他加工工艺方法难以加工的、形状较复杂的的零件制品、制造出的零件或制品精度高,尺寸稳定,有良好的互换性、容易实现生产的自动化半生动化、用模具批量生产的零件与制品,一般不再进行进一步加工,可以一次成形等一系列优点。它是当代工业工产的重要手段和工艺发展方向。塑料模具设计与制造技术及塑料工业的发展息息相关,塑件制造是一项综合性技术,其生产有关与成型物料、成型设备、成型工艺、成型模具及模型制造等方面的知识,所以便构成了塑代件成型生产系统:产品设计、塑件选择、塑件成型。

盐城工学院本科生毕业设计说明书2007目录1 前言 (1)1.1 课题内容 (1)1.2 课题背景 (1)1.3 课题的来源及要求 (1)1.4 模具国内外发展概况 (1)2 总体方案设计 (3)2.1 塑件的测绘 (3)2.2 塑件的造型 (4)2.3 塑件的材料选择与分析 (6)2.4 塑件尺寸精度 (6)2.5 模具材料的选择 (7)2.6 脱模斜度 (7)2.7 型腔数目的确定 (8)2.8 注射机的选择 (8)3 具体设计说明 (9)3.1 分型面的确定 (9)3.2浇注系统的设计 (10)3.3 主流道的设计 (10)3.4 分流道的设计 (12)3.5 浇口的设计 (13)3.6 冷料穴的设计 (16)3.7 冷却装置设计 (16)3.8推出机构设计 (21)3.9 推杆 (21)3.10 复位杆 (22)3.11 导向装置 (22)3.12 侧抽芯的设计 (22)3.13确定各模板尺寸 (24)3.14 型腔成形尺寸计算 (25)3.15 注射机技术参数的校核 (26)3.16 零件强度计算及校核 (28)4 模具的三维造型 (31)4.1 凸凹模三维造型 (31)4.2模架的三维造型 (32)5 型腔工艺分析及加工仿真 (35)6 各种工艺卡片 (41)7 结论 (42)参考文献 (43)致谢 (44)附录 (45)本科生毕业设计说明书20071 前言1.1 课题内容设计一套能够高效率的生产高质量Setweell电话机听筒下壳的注射模具。

1.2 课题背景由于塑料材料具有许多优点,目前正逐渐成为金属材料的良好代用材料,在很多领域都出现了金属材料塑料化的趋势。

作为注塑成型加工的主要工具之一的注塑模具,在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平的高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企业在市场竞争中的反应能力和速度。

随着塑料新品种的不断出现以及塑料制品在结构、外观上要求的日益提高,使产品的设计和模具设计过程变得越来越复杂。

而传统的模具设计是在二维环境下采用手工绘图的方式进行的,已经很难满足这种发展变化的需要。

过去模具设计工作主要依靠设计人员的经验,模具的加工制造又在很大程度上依赖于生产者的操作技能,因此存在模具设计水平低、加工质量差、生产周期长、使用寿命短等缺陷。

注塑模具CAD/CAM技术的应用,从根本上改变了传统的塑料产品开发和模具加工方式,大大地提高了产品的质量、缩短了开发周期、降低了生产成本、强有力地推动了模具工业的发展。

一些大型的商品化CAD/CAM 软件,如Pro/Engineer、Unigraphics II、Cimatron、MoldFlow等,都已开发出专门用于注塑模具设计的功能模块,为模具设计提供了十分方便的工具。

有资料统计表明,采用CAD技术可以使模具设计时间缩短50%。

在欧美一些工业发达的国家,CAD /CAM已经成为模具行业一种普遍应用的技术。

在CAD应用方面,已经超越了甩掉图板、二维绘图的初级阶段。

在模具设计中采用三维CAD软件的企业已经接近90%。

目前,国内也有不少企业开始应用CAD软件进行模具设计。

Pro/E、MoldFlow等软件在注塑模具设计中的应用,成功地弥补了传统设计方法的不足,制品几何造型、分型面的创建、模具的结构设计,都是基于同一数据库进行的,既方便,又易保证制品的精度。

1.3 课题的来源及要求本课题来源于盐城市羽佳塑料制品厂。

A.模具应能满足加工要求,保证制件精度;B.模具应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;C.模具尽量用通用件以便降低制造成本;1.4 模具国内外发展概况目前,世界模具市场产品供不应求,近几年,世界模具市场总量一直保持在600亿~650亿美元,美国、日本、法国、瑞士等国一年出口的模具约占本国模具总产值的1/3,而我国模具的出口量极少,虽已向香港、东南亚地区出口模具SetWell电话听筒下壳模具设计与制造标准件,但其数量极为有限,在目前模具已成为不少行业发展瓶颈的情况下,“十五”期间,模具行业每年必须要有15%左右的增长速度,这一增长速度还必须要与产品结构合理化调整同时实现,只有这样,才能满足国民经济发展的需要。

预计,我国几个主要模具市场的需求情况大致为:首先,汽车、摩托车行业是最大的模具市场;其次,家电行业对模具的需求量不可小视;第三,电讯行业的发展潜力巨大;建筑行业塑料型材模具增幅将高于模具行业总体发展水平。

A.国外注塑模具的发展趋势首先,国外注塑成型技术在向多工位、高效率、自动化、连续化、低成本方向发展。

因此.模具向高精度复杂、多功能的方向发展。

例如:组合模、即钣金和注塑一体注塑铰链一体注塑、活动周转箱一体注塑;多色注塑等;向高效率、高自动化和节约能源、降低成本的方向发展。

例如:叠模的大量制造和应用,水路设计的复杂化、装夹的自动化、取件全部自动化。

B.国外模具工厂运行的现状介绍21世纪模具制造行业的基本特征是高度集成化、智能化、柔性化和网络化。

追求的目标是提高产品质量及生产效率,缩短设计周期及制造周期,降低生产成本,最大限度地提高模具制造业的应变能力,满足用户需求。

C.我国模具的发展现状虽然中国模具工业在过去十年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重还比较底,CAD/CAE/CAM技术的普及率不高,许多先进的模具技术应用还不够广泛等。

特别在大型精密、复杂和长寿命模具技术上存在明显差距。

这些类型模具的生产能力也不能满足国内需求.因而需要大量从国外进口。

但最根本的差距是观念.即质量观念!第一是质量、第二还是质量。

质量是企业生存的基石。

特别要注意的是:低成本不意味着低质量,低成本、低质量永远换不来大市场,质量就是最大的效益、就是最大的效率。

本科生毕业设计说明书20072 总体方案设计首先是对塑件进行测绘。

由于该塑件大都为曲面实际测量有一定困难所以采用多次取断面进行测量的方法。

测绘好后用Pro/E软件进行三维造型。

主要采用拉伸、旋转、扫描、混合及薄壁等步骤造型。

造型结束后进行模具设计。

考虑到生产批量和经济效益,还有塑件的精度等级本模具采用一模两腔。

下面选择注塑机,主要从注射量、锁模力等方面进行考虑。

要确保塑件及浇注系统所需的注射量不超过注射机最大容量的80%。

接着对各个系统进行设计,首先是浇注系统。

浇注系统分为主流道、分流道、浇口、冷料穴等。

主流道的中心线与注射机喷嘴的中心线应在同一条直线上。

另外由于主流道与高温高压的熔融塑料接触所以外面要加个浇口套。

浇口套要进行淬火处理,这样可以延长模具的使用寿命。

分流道的半径与塑料种类和所需熔融塑料的体积有关,一般直径为6~10mm。

本模具设计取6mm。

主流道与分流道采用圆角过渡,这样可以减小料流转向过渡时的阻力。

分流道的布置要均匀处理,确保熔融塑料由主流道到各分流道的距离相等。

分流道表面不必很光,可以使熔融塑料的冷却皮层固定,有利于保温。

分流道与浇口采用圆弧过渡,有利于熔料的流动及填充。

浇口主要有两个作用,一是起控制作用,二是压力撤销后封锁型腔,不产生倒流。

冷料穴主要是避免冷料进入型腔影响塑件的质量和堵塞浇口。

拉料杆主要是保证浇注系统的凝料从定模浇口套中拉出,留在动模一侧,便于取出。

接着是排气系统的设计。

本模具采用间隙排气。

利用分型面的配合间隙自然排气。

下面是推出机构的设计。

推动的动力来源有手动推出、机动推出和液压与气动推出机构。

本模具设计采用注射机的开模动作驱动模具上的推出机构,实现塑件的自动脱模。

接着是推出机构的设计。

本模具设计采用塑件留在动模,要保证塑件不应推出变形或损坏,还要保证塑件的良好外观和结构可靠。

2.1 塑件的测绘塑件为电话机听筒下盖,材料为ABS,用游标卡尺对零件进行测绘。

我们最终所需要加工得到的是制造此零件的模具型腔,而我们所取的塑件是模具生产出来的千千万万个塑件中的一个,由于制造的原因,塑件在出模后不可避免的会产生一定的变形,因此对该零件的测量数值需要进行分析处理。

如对塑件较大尺寸误差的进行修正,对相同形状处所测不同尺寸的取均值进行圆整,然后绘出零件的草图。

由于条件限制所以采用多次取断面进行测量的办法。

量具:游标卡尺(0~300、0.02),曲线测量仪等注意做到以下几点:a.测绘过程中必须把被测物体放在工作平面上;b.采用多次测量求平均值;c.正确地读取数据。

测量的主要尺寸如下图:SetWell电话听筒下壳模具设计与制造(a)主视图(b)俯视图(c)左视图图2-1 塑件的测绘2.2 塑件的造型零件测绘草图出来以后,应该根据零件的测绘图,对零件的进行三维造型。

三维造型可以选用Pro/E软件,三维造型的所有参数与测绘的数据一致。

首先打开三维软件Pro/E,进入零件设计界面,点击拉伸命令,向两边进行拉伸,本科生毕业设计说明书2007接着用旋转,扫描,混合,造型等命令绘制三维图形,由于塑件是电话听筒上下盖所以还要进行薄壁处理。

由于该塑件大都是曲面所以三维造型有一定的困难。

要正确的绘制出该塑件的造型图必须熟练掌握Pro/E的绘图命令。

由Pro/E软件的计算功能得塑件尺寸为:该塑件外形尺寸为195mm×48.5mm×32mm,制品投影面积约为99cm2,体积约为3.18×104mm3根据上述的方法绘制的制品的零件图如下:塑件的三维造型如图2-2所示:(a)(b)图2-2 塑件的三维造型SetWell电话听筒下壳模具设计与制造2.3 塑件的材料选择与分析A.塑件的材料选择a. ABS:高流动性,便宜,适用于对强度要求不太高的部件(不直接受到冲击,不承受可靠性测试中结构耐久性测试的部件),如听筒内部的支撑架(Keypad frame,LCD frame)等。

PC+ABS:流动性好,强度不错,价格适中。

PC:高强度,贵,流动性不好。

适用于对强度要求较高的外壳。

b. 在材料的应用上需要注意以下两点:避免一味减少强度风险,什么部件都用PC料而导致成型困难和成本增加;在对强度没有完全把握的情况下,模具评审时应该明确告诉模具供应商,可能会先用PC+ABS生产T1的产品,但不排除当强度不够时后续会改用PC料的可能性。

这样模具供应商会在模具的设计上考虑好收缩率及特殊部位的拔模角。

通常外壳都是由上、下壳组成,理论上上下壳的外形可以重合,但实际上由于模具的制造精度、注塑参数等因素的影响,造成上、下外形尺寸大小不一致,即面刮(面壳大于底壳)或底刮(底壳大于面壳)。

可接受的面刮<0.15mm,可接受底刮<0.1mm。

在无法保证零段差时,尽量使产品的面壳大于底壳。

因此,该塑件选择ABS材料。