饲料生产工艺参数标准

- 格式:doc

- 大小:137.50 KB

- 文档页数:7

饲料加工技术中的关键工艺参数解析在畜牧业中,饲料加工是一个非常重要的环节。

通过科学合理的饲料加工技术,可以提高饲料的利用率,增加养殖效益。

而在饲料加工过程中,关键工艺参数的控制是至关重要的。

本文将对饲料加工技术中的关键工艺参数进行解析,以帮助养殖业者更好地理解和掌握这些参数。

一、水分含量水分含量是饲料加工中的一个重要参数。

合适的水分含量可以保证饲料的良好流动性,有利于颗粒饲料的成型和后续的储存和运输。

同时,水分含量也会影响到饲料的营养价值和消化吸收率。

过高的水分含量会导致饲料变质,降低饲料的品质和口感,还容易引起霉菌和细菌的滋生,对动物的健康产生不利影响。

二、粒度大小粒度大小是饲料加工中的另一个重要参数。

不同的动物对饲料的粒度要求不同,因此在加工过程中需要根据不同的养殖对象进行调整。

粒度过大会影响动物的消化吸收能力,粒度过小则会增加饲料的粉尘含量,不利于动物的呼吸健康。

因此,合理控制粒度大小是保证饲料质量的重要一环。

三、温度控制温度是饲料加工中一个常常被忽视的参数。

不同的加工工艺和原料对温度的要求不同。

适当的温度可以促进饲料中的酶活性,提高饲料的可消化性和营养价值。

另外,温度还会影响到饲料的颗粒硬度和成型效果。

过高或过低的温度都会导致饲料质量下降,甚至引起饲料的变质。

四、添加剂比例在饲料加工过程中,添加剂的使用是非常常见的。

添加剂可以改善饲料的营养价值,促进动物的生长发育,提高饲料的利用率。

然而,添加剂的比例过高或过低都会影响到饲料的品质。

因此,在加工过程中需要根据不同的添加剂和饲料类型进行合理的比例控制,以确保饲料的质量和效果。

五、混合均匀度混合均匀度是饲料加工中的一个重要指标。

混合均匀度的好坏直接影响到饲料的营养价值和稳定性。

不均匀的饲料会导致动物对营养物质的摄入不均衡,影响动物的生长发育。

因此,在加工过程中需要采取一系列的措施,如加大混合时间、增加混合器的数量等,以提高饲料的混合均匀度。

综上所述,饲料加工技术中的关键工艺参数对饲料的质量和效果有着重要影响。

颗粒饲料的加工工艺及自动化控制技术颗粒饲料加工工艺是将原料经过一系列的处理工序,将其加工成粒状的饲料。

颗粒饲料具有饲料成分均匀、营养全面、易于消化吸收等优点,因此在养殖业中得到广泛应用。

为了提高生产效率和产品质量,颗粒饲料的加工过程需要进行自动化控制。

颗粒饲料的加工工艺一般包括如下几个步骤:1. 预处理:原料的预处理是将其去除一些杂质、污染物和非营养物质的过程。

这包括除尘、筛分、破碎等处理。

2. 破碎:将原料进行粉碎,使其成为适合制备颗粒饲料的粉末。

通常采用破碎机进行破碎。

3. 混合:将各种原料按照一定比例进行混合,以保证饲料中各种成分的均匀性。

混合器是常用的设备。

4. 调整水分含量:根据不同的饲料配方和加工需要,调整饲料中的水分含量。

这可以通过蒸汽加湿、加水等方式实现。

5. 颗粒化:将混合好的饲料料在颗粒机中进行压制和挤出,形成颗粒状饲料。

颗粒机通常采用双辊压制机或平模压制机。

6. 干燥和冷却:将刚制得的颗粒饲料进行干燥和冷却,以保证颗粒饲料的质量稳定。

常用的设备有干燥机和冷却器。

7. 筛选和包装:对干燥和冷却后的颗粒饲料进行筛选和包装,以便于销售和使用。

为了提高颗粒饲料加工工艺的效率和质量,并减少人工操作对生产过程的影响,可以采用自动化控制技术。

自动化控制技术包括传感器、执行器、控制系统等组成的系统,可以实现对颗粒饲料加工过程的自动监测和控制。

传感器可以用于对原料、饲料料和产品等重要参数进行实时监测,如温度、湿度、压力、流量等。

通过传感器获取到的数据,可以实时反馈给控制系统,对加工过程进行自动调整和控制。

执行器是自动化控制系统的执行部分,用于实现对加工设备的控制。

常见的执行器包括马达、阀门、传动装置等。

控制系统通过接收传感器的数据,对执行器进行控制,实现对加工设备的启停、调速等操作。

自动化控制系统可以对颗粒饲料加工过程中的各个环节进行自动化控制,提高生产效率和产品质量。

控制系统可以根据预先设定的加工参数,对设备进行自动调整,保证加工过程的稳定性和一致性。

育成鸡饲料标准

一、饲料配方

1. 主要原料:玉米、豆粕、鱼粉、血粉、骨粉、麸皮、草粉等。

2. 杂质限制:粗灰分不超过10%;粗纤维不超过8%;粗蛋白质不低于15%;粗脂肪不低于3%;钙和磷的比例合理,并满足鸡的需求。

3. 维生素和矿物质:必须添加适量的维生素和矿物质,以满足鸡的生长和发育需

要。

4. 添加剂:必须遵守相关法规和规定,添加剂的种类和使用量应符合标准,确保饲

料安全和质量。

二、质量控制

1. 原料检验:所有采购的原料必须进行检验,包括外观、气味、湿度、颜色等指标,以确保原料的质量。

2. 配方控制:依据鸡的生长和发育需要,合理确定饲料配方,配方中各原料的比例

应准确。

3. 生产工艺:生产过程中应严格控制压制温度、时间和湿度等参数,确保饲料的烘

干和杀菌效果,以防止细菌、霉菌的污染。

4. 包装和储存:合格的鸡饲料应采用密封包装,并储存在干燥、通风、无异味的仓

库中,以保证饲料的新鲜度和质量。

三、标签要求

1. 饲料标签上应包含饲料的名称、配方、生产日期、保质期、生产厂家等信息,以

及使用说明和注意事项。

2. 饲料标签上的信息应清晰可读,不得使用虚假或误导性的标语或图标,不得含有

违反法律法规的内容。

3. 生产厂家应负责监督饲料标签的准确性和合法性,确保消费者能够准确了解饲料

的成分和使用方式。

以上为育成鸡饲料的标准要求,生产和使用饲料时,应严格按照要求操作,以确保育

成鸡的生长和健康。

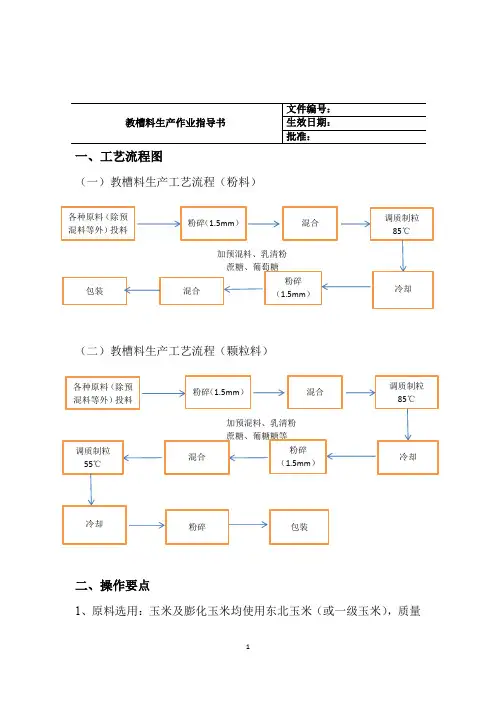

一、工艺流程图(一)教槽料生产工艺流程(粉料)加预混料、乳清粉(二)教槽料生产工艺流程(颗粒料)加预混料、乳清粉二、操作要点1、原料选用:玉米及膨化玉米均使用东北玉米(或一级玉米),质量各种原料(除预混料等外)投料 粉碎(1.5mm )混合调质制粒85℃冷却粉碎(1.5mm )混合包装 各种原料(除预混料等外)投料 粉碎(1.5mm )混合调质制粒85℃冷却粉碎(1.5mm )混合调质制粒 55℃冷却粉碎包装检验标准按饲料运营部下发标准执行。

2、原料粉碎:玉米及豆粕粉碎细度均为1.5mm(粉碎机筛片孔径)。

并由现场品控人员检查书面签字确认。

3、调质制粒:第一次高温制粒,对玉米豆粕等各种原料进行高温熟化,提高淀粉糊化度和饲料利用率。

第二次低温制粒,对预混料中维生素等热敏性物质降低损耗。

4、调质制粒参数:第一次制粒温度应为85℃,蒸汽压力为0.4MP饱和蒸汽,第二次制粒温度应为55℃,蒸汽压力为0.4MP饱和蒸汽,环模压缩比1:6,孔径3.0mm,由制粒工做好记录备查。

5、分级筛:分级筛孔径上筛是10.0mm*10.0mm,下筛是4.0mm*4.0mm ,颗粒硬度是1.0kgf,含粉率低于10%。

6、流程清理:产前须用新鲜玉米对整个生产流程进行清理,并由现场品控人员检查书面签字确认。

7、生产次序:应按乳猪料-教槽料-其它料安排生产顺序,严禁生产中大猪料或禽料之后再生产教槽料,同时避免产品交叉污染。

8、附件:一、工艺流程图二、操作要点1、原料选用:玉米及膨化玉米均使用东北玉米(或一级玉米),质量检验标准按饲料运营部下发标准执行。

2、原料粉碎:玉米及豆粕粉碎细度均为1.5mm (粉碎机筛片孔径)。

并由现场品控人员检查书面签字确认。

3、调质制粒参数:制粒温度应为75℃,蒸汽压力为0.4MP 饱和蒸汽,环模压缩比1:6,孔径3.0mm ,由制粒工做好记录备查。

4、分级筛:分级筛孔径上筛是10.0mm*10.0mm ,下筛是4.0mm*4.0mm ,颗粒硬度是1.5kgf ,含粉率低于10%。

水产饲料的企业标准主要涉及到饲料的原料、营养成分、卫生指标、生产工艺等方面。

以下是一些参考标准:

1. 原料:水产饲料的原料应选择新鲜、无腐败、无霉变、无异味、无异物

的原料,如鱼粉、豆粕、棉籽饼、葵花籽饼等。

原料的质量应符合国家和行业的相关标准。

2. 营养成分:水产饲料的营养成分应包括蛋白质、脂肪、碳水化合物、维

生素和矿物质等。

其中,蛋白质是水产饲料的主要成分,应选择高质量的蛋白质原料,如鱼粉、肉骨粉等。

脂肪和碳水化合物的含量应根据水产动物的生长需求进行合理配置。

3. 卫生指标:水产饲料的卫生指标包括细菌总数、大肠杆菌、沙门氏菌、

霉菌等。

饲料的卫生指标应符合国家和行业的相关标准,以确保水产动物的健康生长。

4. 生产工艺:水产饲料的生产工艺包括原料的粉碎、混合、制粒、烘干等

步骤。

在生产过程中,应严格控制温度、湿度、时间等参数,以保证饲料的质量和卫生指标。

5. 包装和储存:水产饲料应采用防潮、防污染、防虫害的包装材料进行包

装。

饲料在储存过程中,应保持干燥、通风、避光,避免与有毒、有害物质接触。

需要注意的是,以上水产饲料的企业标准仅作为参考,具体标准应根据企业和行业的实际情况来制定。

在选购水产饲料时,建议向供应商或生产厂家索取详细的产品规格说明书和质量保证书。

发酵饲料生产工艺

发酵饲料是一种利用微生物发酵技术加工而成的一种高效饲料。

下面笔者将介绍一下发酵饲料的生产工艺。

1、原料预处理:选择高蛋白、高纤维、低能的饲料资源,如

豆粕、麸皮、酒糟、玉米饼等作为主要原料。

将原料进行清洗、粉碎、干燥等处理,以保证原料质量稳定。

2、蒸煮杀菌:将处理好的原料送入蒸煮锅中进行蒸煮杀菌处理。

蒸煮的目的是杀灭原料中的有害细菌、真菌等微生物,提高发酵饲料的品质和安全性。

3、菌种选用:根据不同的发酵饲料配方要求,选择合适的菌

种进行接种。

常用的菌种有乳酸菌、酵母菌等,这些菌种可以有效分解原料中的纤维素、半纤维素等复杂碳水化合物,提高饲料的消化率。

4、发酵和调控:将接种好的菌种加入原料中,通过连续或间

歇发酵的方式进行发酵。

发酵的时间一般为12-24小时,根据

饲料的配方和要求进行调控和监测,如控制发酵温度、湿度、氧气供应等参数,以促进菌种的生长和代谢。

5、干燥和包装:发酵完毕的饲料进行干燥处理,一般采用高

温烘干或低温干燥的方式。

干燥的目的是降低饲料的水分含量,提高饲料的保存稳定性。

干燥完毕后,将饲料进行包装,一般采用编织袋、复合袋等包装形式,以便储存和运输。

发酵饲料生产工艺的优点是可以提高饲料的营养价值和消化率,增加动物的生产性能,降低畜禽粪便的排泄量,减少环境污染。

同时还可以利用农副产品和废弃物资源,提高资源的利用效率。

然而,发酵饲料生产过程中还存在一些问题,如发酵时间长、成本高、技术要求高等。

针对这些问题,还需要进一步开展研究和改进,以提高发酵饲料的生产效率和经济效益。

饲料加工质量评价指标及其控制技术根据《饲料和饲料添加剂管理条例》第二条规定,我国的饲料产品包括单一饲料、饲料添加剂预混合饲料、浓缩饲料、配合饲料和精料补充料,除单一饲料外,其它都是将多种饲料原料(成分)按照规定的加工工艺制成均匀一致的饲料产品。

不同饲料产品的加工工艺不同,对加工质量的要求也不同,评价其加工质量的指标也不同。

饲料产品采用的加工质量主要评价指标见表1。

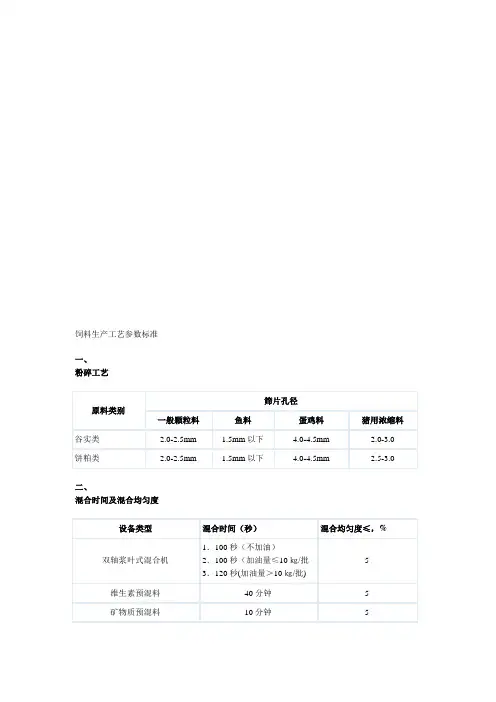

1 粉碎粒度粉碎粒度的大小,直接影响到动物的消化吸收、粉碎成本、后续加工工序和产品质量,控制好物料的粉碎粒度是饲料生产的一个关键环节.不同的动物品种、饲养阶段、原料组成、调质熟化和成形方式对饲料粉碎粒度的要求不同.粉碎粒度既要满足养殖动物的需求,又要使制粒效果、电耗和粉化率都比较合理。

国家或行业标准对畜禽饲料和水产饲料的原料粉碎粒度作出了规定,畜禽饲料原料粉碎粒度指标见表2;水产行业标准“渔用配合饲料通用技术要求”规定的水产饲料原料粉碎粒度基本要求见表3.同时,对于水产饲料,相应饲养对象的配合饲料行业标准也分别规定了原料的粉碎粒度,与基本要求并不完全一致,具体数值请查阅有关标准.由表2、表3可以看出,不同的饲料产品对粉碎粒度的要求差别很大,要达到不同的粒度要求,必须采用相应的加工控制技术。

1。

1 选用合适的粉碎设备和工艺产品粒度是否合适,很大程度上决定于选用的粉碎设备是否合适,不同类型的粉碎设备适用于不同粉碎粒度要求和原料特性的产品。

粉碎设备选用不当,不仅产品粒度得不到保证,粉碎产量、电耗、筛片破损速度及料温过高等会使生产厂家难以承受。

当原料和产品的粒度差别较大时,在一条生产线中串联使用两种类型不同的粉碎机,即先粗粉碎后微粉碎的二次粉碎工艺,可以提高产量,降低能耗,产品粒度更有保障。

1。

2 及时调整粉碎工艺参数对于粉碎粒度变化范围大,生产品种变化频率高的生产线,在操作过程中应通过加工流程、筛孔尺寸、进料量、风量、转速等多种调节手段来适应粉碎粒度的变化要求。

第1篇一、引言饲料作为养殖业的基础,其质量直接关系到养殖动物的饲料转化率和养殖效益。

饲料生产工艺的优化,可以提高饲料质量,降低生产成本,促进养殖业的发展。

本文将详细介绍饲料生产工艺的各个环节,以期为饲料生产提供参考。

二、原料采购与储存1. 原料采购饲料原料的采购是饲料生产的基础,主要包括玉米、豆粕、麦麸、米糠、鱼粉、骨粉等。

在采购过程中,要注重原料的质量,确保原料符合国家相关标准。

同时,要关注原料的价格波动,合理控制采购成本。

2. 原料储存原料采购后,需进行储存。

储存过程中,要注意以下几点:(1)原料应存放在干燥、通风、避光的环境中,防止霉变、虫害等。

(2)不同原料应分类存放,避免相互污染。

(3)储存时间不宜过长,以减少原料的营养成分损失。

三、饲料加工工艺1. 预处理预处理包括原料的粉碎、混合、筛分等。

粉碎过程中,要控制粉碎粒度,以确保饲料的适口性和消化率。

混合过程要确保各种原料均匀混合,避免营养成分不平衡。

筛分可去除原料中的杂质,提高饲料质量。

2. 配方设计根据养殖动物的种类、生长阶段和营养需求,设计合理的饲料配方。

配方设计要遵循以下原则:(1)保证饲料营养成分的全面性、平衡性。

(2)考虑原料的来源、价格、质量等因素。

(3)合理搭配粗蛋白、能量、矿物质、维生素等营养成分。

3. 调制与混合将预处理后的原料按照配方比例进行混合,混合过程要确保均匀,避免营养成分分布不均。

混合后的饲料送入下一道工序。

4. 制粒制粒是将混合好的饲料通过挤压、滚压等工艺制成颗粒。

制粒过程可以提高饲料的适口性、消化率和稳定性,降低饲料的粉尘污染。

制粒过程中,要注意以下几点:(1)控制制粒温度和压力,避免饲料糊化。

(2)选用合适的制粒设备,确保制粒质量。

(3)制粒后的饲料应冷却至室温,防止结块。

5. 包装与储存将制粒后的饲料进行包装,包装过程要确保密封、防潮、防虫。

包装后的饲料储存于干燥、通风的环境中,避免受潮、变质。

四、质量控制与检测1. 质量控制在饲料生产过程中,要严格执行国家相关标准,加强生产过程的监控,确保饲料质量。

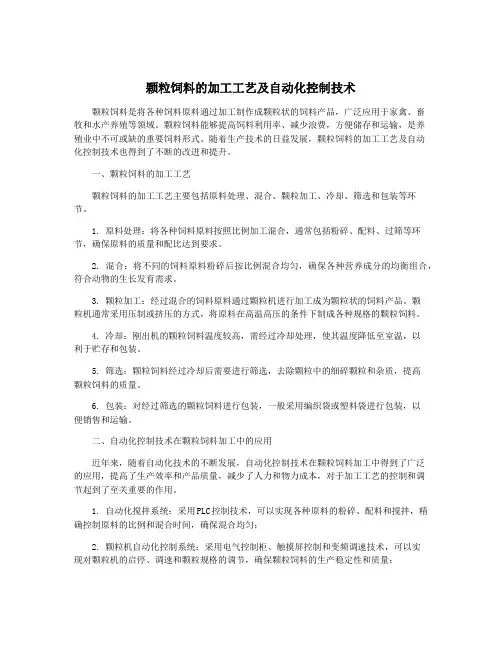

颗粒饲料的加工工艺及自动化控制技术颗粒饲料是将各种饲料原料通过加工制作成颗粒状的饲料产品,广泛应用于家禽、畜牧和水产养殖等领域。

颗粒饲料能够提高饲料利用率、减少浪费,方便储存和运输,是养殖业中不可或缺的重要饲料形式。

随着生产技术的日益发展,颗粒饲料的加工工艺及自动化控制技术也得到了不断的改进和提升。

一、颗粒饲料的加工工艺颗粒饲料的加工工艺主要包括原料处理、混合、颗粒加工、冷却、筛选和包装等环节。

1. 原料处理:将各种饲料原料按照比例加工混合,通常包括粉碎、配料、过筛等环节,确保原料的质量和配比达到要求。

2. 混合:将不同的饲料原料粉碎后按比例混合均匀,确保各种营养成分的均衡组合,符合动物的生长发育需求。

3. 颗粒加工:经过混合的饲料原料通过颗粒机进行加工成为颗粒状的饲料产品。

颗粒机通常采用压制或挤压的方式,将原料在高温高压的条件下制成各种规格的颗粒饲料。

4. 冷却:刚出机的颗粒饲料温度较高,需经过冷却处理,使其温度降低至室温,以利于贮存和包装。

5. 筛选:颗粒饲料经过冷却后需要进行筛选,去除颗粒中的细碎颗粒和杂质,提高颗粒饲料的质量。

6. 包装:对经过筛选的颗粒饲料进行包装,一般采用编织袋或塑料袋进行包装,以便销售和运输。

二、自动化控制技术在颗粒饲料加工中的应用近年来,随着自动化技术的不断发展,自动化控制技术在颗粒饲料加工中得到了广泛的应用,提高了生产效率和产品质量,减少了人力和物力成本,对于加工工艺的控制和调节起到了至关重要的作用。

1. 自动化搅拌系统:采用PLC控制技术,可以实现各种原料的粉碎、配料和搅拌,精确控制原料的比例和混合时间,确保混合均匀;2. 颗粒机自动化控制系统:采用电气控制柜、触摸屏控制和变频调速技术,可以实现对颗粒机的启停、调速和颗粒规格的调节,确保颗粒饲料的生产稳定性和质量;3. 自动化包装系统:采用自动计量、输送和封口设备,可实现对成品颗粒饲料的自动包装,提高了包装效率和精度;4. 温度、湿度自动化监测系统:配备温度、湿度传感器和自动控制装置,可对加工过程中的温度、湿度等参数进行实时监测和控制,确保加工环境的稳定性和饲料质量的可控性。

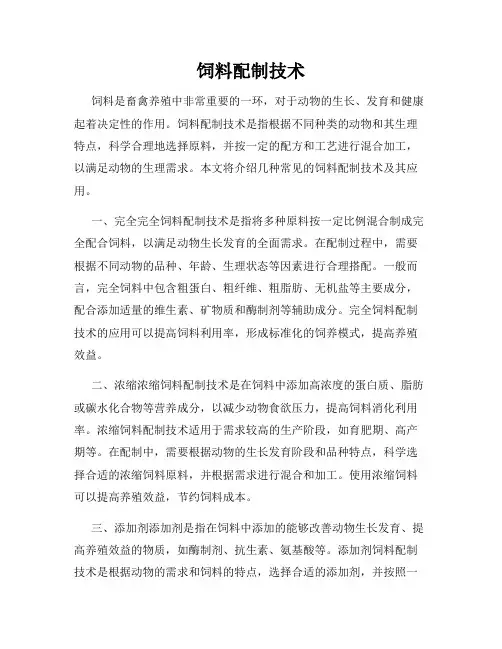

饲料配制技术饲料是畜禽养殖中非常重要的一环,对于动物的生长、发育和健康起着决定性的作用。

饲料配制技术是指根据不同种类的动物和其生理特点,科学合理地选择原料,并按一定的配方和工艺进行混合加工,以满足动物的生理需求。

本文将介绍几种常见的饲料配制技术及其应用。

一、完全完全饲料配制技术是指将多种原料按一定比例混合制成完全配合饲料,以满足动物生长发育的全面需求。

在配制过程中,需要根据不同动物的品种、年龄、生理状态等因素进行合理搭配。

一般而言,完全饲料中包含粗蛋白、粗纤维、粗脂肪、无机盐等主要成分,配合添加适量的维生素、矿物质和酶制剂等辅助成分。

完全饲料配制技术的应用可以提高饲料利用率,形成标准化的饲养模式,提高养殖效益。

二、浓缩浓缩饲料配制技术是在饲料中添加高浓度的蛋白质、脂肪或碳水化合物等营养成分,以减少动物食欲压力,提高饲料消化利用率。

浓缩饲料配制技术适用于需求较高的生产阶段,如育肥期、高产期等。

在配制中,需要根据动物的生长发育阶段和品种特点,科学选择合适的浓缩饲料原料,并根据需求进行混合和加工。

使用浓缩饲料可以提高养殖效益,节约饲料成本。

三、添加剂添加剂是指在饲料中添加的能够改善动物生长发育、提高养殖效益的物质,如酶制剂、抗生素、氨基酸等。

添加剂饲料配制技术是根据动物的需求和饲料的特点,选择合适的添加剂,并按照一定的比例和工艺加入饲料中。

添加剂的使用可以改善饲料的营养价值,提高动物对饲料的消化吸收,增强免疫力和抵抗力。

添加剂饲料配制技术在畜禽养殖中得到广泛应用,对于提高养殖效益具有重要意义。

四、粒状粒状饲料配制技术是将饲料原料在加热、加湿和压制等工艺条件下进行加工,制成颗粒状饲料。

粒状饲料配制技术能够提高饲料的稳定性和利用率,减少饲料的浪费和环境污染。

在粒状饲料的制作过程中,需要选择合适的加工设备和工艺参数,并根据动物的需求进行粒状饲料的配方。

粒状饲料配制技术不仅能够提高养殖效益,还有助于动物的食欲调节和消化机能的改善。

饲料加工质量评价指标及其控制技术根据《饲料和饲料添加剂管理条例》第二条规定,我国的饲料产品包括单一饲料、饲料添加剂预混合饲料、浓缩饲料、配合饲料和精料补充料,除单一饲料外,其它都是将多种饲料原料(成分)按照规定的加工工艺制成均匀一致的饲料产品。

不同饲料产品的加工工艺不同,对加工质量的要求也不同,评价其加工质量的指标也不同。

饲料产品采用的加工质量主要评价指标见表1。

1 粉碎粒度粉碎粒度的大小,直接影响到动物的消化吸收、粉碎成本、后续加工工序和产品质量,控制好物料的粉碎粒度是饲料生产的一个关键环节。

不同的动物品种、饲养阶段、原料组成、调质熟化和成形方式对饲料粉碎粒度的要求不同。

粉碎粒度既要满足养殖动物的需求,又要使制粒效果、电耗和粉化率都比较合理。

国家或行业标准对畜禽饲料和水产饲料的原料粉碎粒度作出了规定,畜禽饲料原料粉碎粒度指标见表2;水产行业标准“渔用配合饲料通用技术要求”规定的水产饲料原料粉碎粒度基本要求见表3。

同时,对于水产饲料,相应饲养对象的配合饲料行业标准也分别规定了原料的粉碎粒度,与基本要求并不完全一致,具体数值请查阅有关标准。

由表2、表3可以看出,不同的饲料产品对粉碎粒度的要求差别很大,要达到不同的粒度要求,必须采用相应的加工控制技术。

1.1 选用合适的粉碎设备和工艺产品粒度是否合适,很大程度上决定于选用的粉碎设备是否合适,不同类型的粉碎设备适用于不同粉碎粒度要求和原料特性的产品。

粉碎设备选用不当,不仅产品粒度得不到保证,粉碎产量、电耗、筛片破损速度及料温过高等会使生产厂家难以承受。

当原料和产品的粒度差别较大时,在一条生产线中串联使用两种类型不同的粉碎机,即先粗粉碎后微粉碎的二次粉碎工艺,可以提高产量,降低能耗,产品粒度更有保障。

1.2 及时调整粉碎工艺参数对于粉碎粒度变化范围大,生产品种变化频率高的生产线,在操作过程中应通过加工流程、筛孔尺寸、进料量、风量、转速等多种调节手段来适应粉碎粒度的变化要求。

水产饲料工艺文献汇总目录文献一膨化型水产饲料加工热点问题的探讨 (2)1、沉性水产饲料的加工 (2)1.1 挤压工艺参数的控制 (2)1.2 淀粉含量、模板孔径和漂浮率的关系 (2)文献二膨化鱼料加工质量的关键控制点 (3)1、膨化鱼料原料和配方对膨化鱼料质量的影响 (3)2、调质系统对膨化鱼料质量的影响 (3)3、膨化机结构对膨化鱼料加工质量影响的控制点 (3)文献三膨化工艺设计及设备安装要点 (4)文献四水产膨化颗粒饲料生产工艺特点及危害分析 (5)1、水产膨化颗粒饲料典型工艺流程 (5)文献五水产饲料工艺流程与水稳定性的关系 (6)一、粉碎 (6)二、配方 (7)三、混合 (7)四、蒸汽调质 (7)五、后熟化 (8)★文献六水产饲料加工工艺与质量控制 (8)一、水产饲料的分类 (8)1.1 硬颗粒饲料 (8)1.2膨化颗粒饲料 (8)1.3软颗粒饲料 (8)1.4微囊颗粒饲料 (8)1.5粉末饲料 (9)1.5其它形态饲料 (9)二、水产饲料特殊的加工要求 (9)1.1 原料选择 (9)2.2 微粉碎 (10)2.3 颗粒形式与粒径 (10)2.4 颗粒耐水处理 (11)不同物料的调质参数颗粒饲料水分要求:我国南方的颗粒饲料水分应≤12.5%,贮藏时间长的应更低,北方地区可≤13.5%。

粉末饲料主要用于鳗鱼、虾类及某些鱼的幼鱼一般来说,畜禽类饲料宜选用压缩比在9~13;水产类饲料压缩比宜选用l3~25;对热敏感的饲料、牧草和秸秆类饲料压缩比宜选用7~9之间。

文献一膨化型水产饲料加工热点问题的探讨(马亮范文海刘雄伟江苏牧羊集团中宏公司,扬州225009,中国粮油学报2006年第21卷第3期)1、沉性水产饲料的加工沉性饲料的容重一般要求为490kg/m3,目前虾饲料应用比较多。

1.1 挤压工艺参数的控制挤压工艺参数的控制对颗粒的沉浮特性影响很大。

加工沉性饲料对原料一般要求淀粉含量≥10%,在挤压前的调制器中调制水分为22%-33%,调制温度85℃~95℃,在挤压腔中最大压力为20-35个大气压、挤压后由于闪蒸的作用,物料的水分会下降至22%~27%,最终得到的产品糊化度为90%-95%,容重为490-550kg/m3。

混合型饲料添加剂液态牛磺酸生产工艺技术要求一、概述1.产品信息二、产品配方见附件三、包装四、批量生产工艺1. 批生产量2. 工艺流程图工艺流程图中可以运用各种图标表示工艺各个工序名称、中间控制点及控制项目。

3. 工艺过程描述本工艺流程共包括5个工序,各个工序的主要操作叙述如下。

工序1:聚乙烯瓶的领料脱包将聚乙烯瓶、瓶盖按照标准操作程序进行脱包传递至灌装旋盖室。

关键工艺参数:无中间控制:无工序2:配液配液人员核对原辅料的品名,数量,生产厂家,生产批号、合格状态等,双人复核称重处方量的物料,按照配液的操作规程进行配液,料液配制完毕后半成品请验,质量部按照半成品的检验操作规程进行检测,合格后等待过滤。

关键工艺参数:对原辅料进行检查核对,包括品名、批号、数量、生产厂家、合格状态;称重及复核;中间控制:配制后料液的检测,包含性状、成分保证值测定。

工序3:过滤/搅拌料液配制完成后,需要过滤的中间产品按照过滤操作规程过滤至灌装间的洁净接收容器内。

不需要过滤的中间产品需要搅拌均匀。

关键工艺参数:滤芯孔径:最后一次过滤滤芯孔径为0.45µm。

中间控制:过滤器通过完整性检测。

工序4:灌装、旋盖安装好灌装机的各零部件,开启灌装机调试装量,调试合格后开始正式灌装,旋盖,通过轨道输送至贴签室。

关键工艺参数:装量。

中间控制:装量检测:每次抽取不同灌针下的分装半成品共3瓶,开启时注意避免损失,将内容物转移至预经标化的干燥量入式量筒中(量具有大小应使待测体积至少占其额定体积的40%),黏稠液体倾出后,将容器倒置15分钟,尽量倾出。

求其平均装量,不得少于其标示装量。

每个容器装量不少于标示装量的97%。

如有1个容器装量不符合规定,则另取3个复试,应全部符合规定。

旋盖质量检测:不得有旋盖不端正。

工序5:贴签、包装根据包装指令核对瓶签、箱签、纸箱等包装材料,包括品名、生产日期、数量、生产厂家、合格状态。

并在瓶签、箱签上正确印上产品的生产日期。