并联运动机床

- 格式:ppt

- 大小:1.09 MB

- 文档页数:17

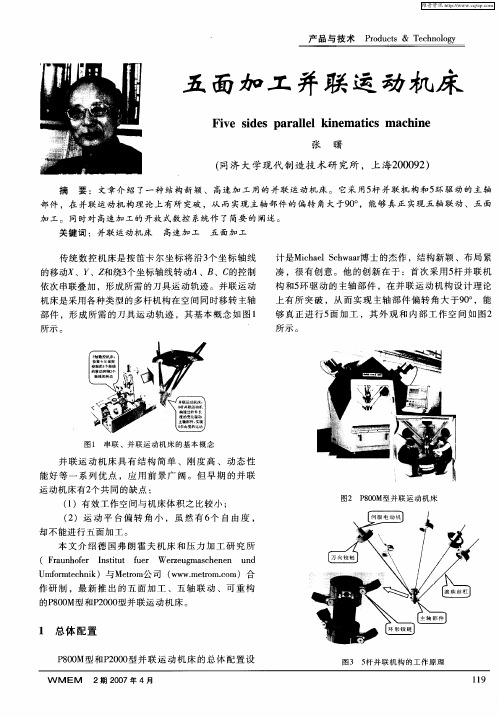

第1章绪论1.1课题背景与意义为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属90年代中期问世的并联机床(ParallelMachineTool),又称虚(拟)轴机床(VirtualAxisMachineTool)或并联运动学机器(ParallelKinematicsMachine)。

并联机床实质上是机器人技术与机床结构技术结合的产物,其原型是并联机器人操作机。

与实现等同功能的传统五坐标数控机床相比,并联机床具有如下优点:刚度重量比大:因采用并联闭环静定或非静定杆系结构,且在准静态情况下,传动构件理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

响应速度快:运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动平台获得很高的进给速度和加速度,因而特别适于各种高速数控作业。

环境适应性强:便于可重组和模块化设计,且可构成形式多样的布局和自由度组合。

在动平台上安装刀具可进行多坐标铣、钻、磨、抛光,以及异型刀具刃磨等加工。

装备机械手腕、高能束源或CCD摄像机等末端执行器,还可完成精密装配、特种加工与测量等作业。

技术附加值高:并联机床具有“硬件”简单,“软件”复杂的特点,是一种技术附加值很高的机电一体化产品,因此可望获得高额的经济回报。

目前,国际学术界和工程界对研究与开发并联机床非常重视,并于90年代中期相继推出结构形式各异的产品化样机。

1994年在芝加哥国际机床博览会上,美国Ingersoll铣床公司、Giddings&Lewis公司和Hexal公司首次展出了称为“六足虫”(Hexapod)和“变异型”(V ARIAX)的数控机床与加工中心,引起轰动。

此后,英国Geodetic公司,俄罗斯Lapik公司,挪威Multicraft公司,日本丰田、日立、三菱等公司,瑞士ETZH和IFW研究所,瑞典NeosRobotics公司,丹麦Braunschweig公司,德国亚琛工业大学、汉诺威大学和斯图加特大学等单位也研制出不同结构形式的数控铣床、激光加工和水射流机床、坐标测量机和加工中心。

并联运动机床概述并联运动机床是指多个工作台或刀架可以同时进行运动的一种机床。

它通过使用多个独立的工作台或刀架,使得机床在同一台机床上可以同时进行多个加工操作。

这种机床一般由主轴、驱动装置、工作台和控制系统组成。

并联运动机床在工业生产中具有广泛的应用,可以提高工作效率,节约生产成本,对于批量生产和多种类型产品的加工都具有较大的优势。

首先,从加工效率上来看,由于并联运动机床可以同时进行多个工艺操作,可以大大缩短加工时间。

例如,在铣床和镗床的组合机床中,通过同时进行铣削和镗削操作,可以使得零件的加工时间减少一半以上。

这对于生产效率提高有着明显的作用。

其次,从生产成本上来看,由于并联运动机床可以在同一台机床上完成多个工艺操作,减少了物料的输送和处理环节,降低了生产线的长度和设备数量,节约了生产空间。

同时,只需要一个操作工人,减少人工成本。

另外,并联运动机床的能耗也较低,不仅节能环保,还能降低生产成本。

此外,并联运动机床还有以下几个优点:一是具有高精度和高稳定性,可以保证产品的质量和稳定性。

二是具有较强的适应性,可以根据不同的加工要求进行调整和改装。

三是具有较好的安全性,由于多个工作台或刀架可以同时进行运动,避免了工件的迎剪和碰撞现象,减少了事故的发生。

不过,并联运动机床也存在一些不足之处。

首先,由于机床结构复杂,维护和保养难度较大。

其次,并联运动机床的控制系统需要进行复杂的编程和调试,需要专业的技术人员进行操作和维护。

另外,并联运动机床的投资成本较高,对于一些小企业来说可能承担不起。

综上所述,并联运动机床具有较高的加工效率和生产效果,对于提高企业的生产能力和竞争力有着积极的作用。

随着制造业的发展,越来越多的企业开始采用并联运动机床。

未来,随着科技的不断进步和机床制造技术的提高,相信并联运动机床会在产业生产中发挥越来越重要的作用。

并联运动机床机床是完成特定金属加工过程(切削、锻压、激光加工等)的机器。

也称为工作母机或工具机。

说白了机床就是制造机械的工具。

因此机床工业是保证国民经济健康发展的基础工业,机床工业的发展水平也是一个国家工业化水平的重要标志。

所以机床的创新和制造对机械制造业绝对是十分重要的。

所以我们也可以看到到世界各地的机床研究机构和某些具有创新思想的机床公司都在探索新一代的机床。

而1994年开始出现并迅速发展的并联运动机床就是这种执着追求的产物。

首先说一下串联机构和并联机构。

串联机构是一组运动链串联而成。

它的特点是第一个运动链接受驱动器输入而开始运动,只用当它结束后,才开始第二个运动链的运动,以此类推。

最终由运动链n给出串联机构的输出。

串联机构的机构学上通常都是开环。

并联机构是一组两个或两个以上的分支结构并联而成。

它的特点是,所有分支结构可以同时接受驱动器输入,而最终给出输出,并联机构在机构学上多是闭环结构。

而对于机床而言。

并结构机床之前的机床机构多为串联。

还有一种结构便是混合并联结构。

再详细的说一下并联结构。

说到并联结构就必须要提一下Stewart平台。

它是stewart在1965年提出.一种新型的、6自由度的空间并联结构,它是由上下两个平台和六个并联的、可独立自由伸缩的杆件组成。

可以说stewart创造的这种空间并联结构是有划时代意义的。

这之后并联结构迅速发展,还解决了很多串联结构无法解决的问题。

六杆并联机床也是运用了它。

还要说的就是一个Tricept 机器人。

它由瑞典Neos Robotic公司开发。

它引出了另外一种并联运动机床:三杆并联机床。

而现在的并联运动机床大多就是六杆并联和三杆并联两种。

并联机构应用的领域可以说是非常的多。

如运载机器的模拟器很多飞行和赛车模拟系统都是运用并联结构为基础产生运动的效果。

还有工业机器人中的并联机器人,当然还有机床里的并联运动机床等。

如今开发者对并联结构的开发和创造都很积极。

并联机床运动学自标定方法研究机床运动学自标定方法是现代制造技术中重要的研究领域之一、并联机床作为一种特殊的机床结构,其运动学参数标定更加复杂。

本文将对并联机床运动学自标定方法进行研究,并进行详细介绍。

首先,我们需要了解并联机床的基本结构和运动学模型。

并联机床由多个平行连杆组成,每个连杆由旋转副连接,形成一个闭链运动系统。

在运动学模型中,需要确定每个连杆的长度和连接角度,以及工作台的位置和姿态。

这些参数决定了机床的运动学特性。

然而,并联机床的运动学参数往往无法直接测量,因此需要通过自标定方法来求解。

自标定方法的核心思想是通过机床的运动状态和姿态数据,在已知的参考点或者已知位置的情况下,通过数学模型和优化算法,反推机床自身的运动学参数。

目前,关于并联机床运动学自标定方法的研究有很多,下面将介绍几种常见的方法。

第一种方法是基于传感器数据的自标定方法。

该方法通过传感器测量机床的运动状态和姿态数据,如位置、速度、加速度等,然后将这些数据作为参数输入到数学模型中,通过优化算法求解机床的运动学参数。

该方法的优点是适用范围广,可以用于各种类型的并联机床。

缺点是需要准确的传感器测量数据,对传感器的要求较高。

第二种方法是基于机器视觉的自标定方法。

该方法利用摄像头或其他视觉传感器获取机床的运动状态和姿态数据,然后通过图像处理和计算机视觉算法,提取特征点或轮廓线,进而求解机床的运动学参数。

该方法的优点是非接触性,适用于各种环境和工况下的机床标定。

缺点是对图像处理和计算机视觉算法的要求较高。

第三种方法是基于强化学习的自标定方法。

该方法利用强化学习算法,在已知的参考点或已知位置下,通过多次尝试和优化,不断调整机床的参数,使得机床的运动状态和姿态数据与真实值尽可能接近。

该方法的优点是自动化程度高,对机床本身的要求较低。

缺点是求解时间较长,需要大量的试验数据。

总结来说,并联机床运动学自标定方法是一项复杂且具有挑战性的任务。

研究人员可以根据具体情况和需求选择合适的自标定方法,同时结合机床的特点和性能进行优化和改进。

2004年,Tricept并联机床发明创始人纽曼先生组建了Exechon公司,发明了新一代Exechon并联机床技术。

新一代并联机床技术突破了阻碍并联机床发展与广泛应用的诸多瓶颈和障碍,性能指标与易用性均大幅优于Tricept技术。

该项技术通过了PCT(国际专利合作协议组织)的审定,并在所有PCT协议参与国家和地区(包括中国)申请并获得了发明专利。

哈量LINKS-EXE7100是在结合哈量原有并联机床经验积累,加上引进使用Exechon并联机床最新专利技术的基础上设计制造的新一代并联机床,在机床动态性能、刚性、精度以及用户编程操作简易性方面都达到了很高水平。

1LINKS-EXE700并联机床特点1.1运动关节及机构自由度数量对机床性能的影响并联运动结构从外观来看,像是很多“手臂”一端彼此相连,另一端与基座相连。

这种设计要求各关节是多自由度的。

并联运动机床(PKM)手臂的数目取决于动平台运动轴的设计数量,但是不论哪种设计,遵循的目标都应将灵活性与刚性结合在一起。

因关节点结构复杂,既要刚性好、无间隙,又要成本低,是设计并联机床的突出问题。

这个技术问题限制了市场上的并联机床数量,这也是为什么关节点少、自由度少的并联机床成为目前最成功的并联机床的原因。

Tricept并联机床使用了相对少的关节和自由度数,正是Tricep当年在世界并联机床市场能占70%份额的原因。

1.2Tricept并联机床的缺陷Tricept并联机床的每一个关节点都有一个以上的自由度,像一个万向铰链。

各伸缩杆只承担轴向载荷,故必需设置中心管来实现约束更多的自由度。

中心管承受的荷载对中心管造成的挠曲和扭转,会严重影响机床的整体刚性。

为解决这一问题,在设计上应使挠曲和扭转对中心管精度和动态性能的影响降低到最小。

这种优化设计是把中心管的直径加粗,管壁减薄,可是这样一来机床的工作范围大大地缩小了。

唯一的解决办法是找出钢管壁厚与直径之间的均衡点。