锌冶炼新工艺培训

- 格式:ppt

- 大小:7.95 MB

- 文档页数:40

1 锌的冶炼方法1.1 火法冶锌火法冶锌是基于铅锌的沸点不同,使其还原后分离的方法,其工序为:精矿焙烧,烧结矿、熔剂、焦炭在密闭鼓风炉中还原焙烧成金属。

火法冶锌又可分为:竖罐炉法,鼓风炉法,电炉法及其它土法冶锌。

1.2 电炉法电炉法是利用电能直接在电炉内加热炉料,经还原熔炼连续蒸发出锌蒸气,然后冷凝得粗锌,再精炼得精制锌,或将锌蒸气骤冷得超细锌粉。

该法可以处理焙砂、氧化矿、煅烧的菱锌矿,也可以在炉料中配入适量锌浮渣。

电炉法产锌约占3%。

该方法工序简单,投资省,建设周期短,热利用率高,环保条件也可以。

但该方法生产规模小,单台电炉产量为1000~2500t/a,吨锌电耗4000~5000kW·h,只在电源丰富的地方采用,近年来,各地建立了一批电炉冶锌厂,规模在年产2000t以下。

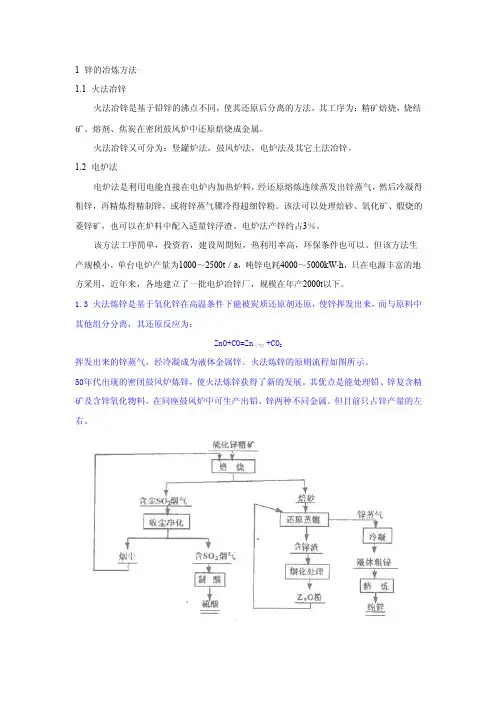

1.3 火法炼锌是基于氧化锌在高温条件下能被炭质还原剂还原,使锌挥发出来,而与原料中其他组分分离,其还原反应为:ZnO+CO=Zn(气)+CO2挥发出来的锌蒸气,经冷凝成为液体金属锌。

火法炼锌的原则流程如图所示。

50年代出现的密闭鼓风炉炼锌,使火法炼锌获得了新的发展。

其优点是能处理铅、锌复含精矿及含锌氧化物料,在同座鼓风炉中可生产出铅、锌两种不同金属。

但目前只占锌产量的左右。

1、4 锌冶炼性质的特殊性表现为:沸点低,在火法冶炼温度下难以液态产出;氧化物稳定性高,一方面是还原挥发难度较大,冷凝中易重新氧化;另一方面决定了难以从硫化物直接氧化得到金属;负电性大,电积过程对净化要求高。

对锌冶炼方法可能发展的方面简要介绍如下:(1)以液态产出锌的还原熔炼法,需采用高压火法设备,在可以预见的未来,不会成功。

(2)硫化物直接氧化产出锌,实现的可能性很低。

(3)硫化物直接还原,日本东京大学开展了在氧化钙存在条件下,用碳直接还原挥发锌的研究,但目前只进行了实验室试验。

此外,大量含硫化钙的罐渣如何处理尚需研究。

(4)喷吹炼锌法:该工艺是将焦粉、氧气、锌焙砂喷入熔体渣中,使锌还原挥发,再用铅雨冷凝。

镀锌工艺培训ppt课件xx年xx月xx日目录•镀锌工艺概述•镀锌前处理工艺•镀锌方法及设备介绍•镀后处理及质量检测•环保与安全生产要求•案例分析与实践操作演示01镀锌工艺概述镀锌定义与分类镀锌定义镀锌是一种在金属表面涂覆锌层的工艺,以提高金属的耐腐蚀性、美观性和导电性。

镀锌分类根据镀锌方法和锌层结构的不同,镀锌可分为热镀锌、电镀锌、机械镀锌和化学镀锌等。

早在古代,人们就开始使用锌来保护金属,如青铜器上的锌镀层。

古代镀锌工业革命时期现代镀锌工艺随着工业革命的兴起,镀锌工艺得到了广泛应用,主要用于钢铁制品的防腐。

随着科技的进步,现代镀锌工艺不断改进和完善,出现了多种新型镀锌方法和设备。

030201镀锌工艺发展历程镀锌工艺应用领域镀锌钢材广泛应用于建筑结构中,如钢梁、钢柱、钢桁架等,以提高其耐腐蚀性。

汽车零部件如车身、车架等常采用镀锌工艺,以提高其耐腐蚀性和美观性。

电力铁塔、输电线路等采用镀锌钢材,以提高其耐候性和导电性。

如石油化工、航空航天、船舶制造等领域也广泛应用镀锌工艺。

建筑领域汽车制造电力行业其他领域02镀锌前处理工艺表面预处理去除表面氧化物和杂质通过机械打磨、酸洗等方法去除金属表面的氧化物和杂质,确保表面干净。

表面粗糙度处理根据需求,对金属表面进行粗糙度处理,如喷砂、拉丝等,以增加镀层与基体的结合力。

除油与除锈除油采用有机溶剂、碱液等方法清洗金属表面,去除油脂和油污,保证镀层质量。

除锈通过酸洗、机械打磨或喷砂等方法去除金属表面的锈蚀物,确保镀层与基体良好结合。

磷化与钝化磷化在金属表面形成一层磷化膜,提高金属的耐蚀性和润滑性,同时增加镀层与基体的结合力。

磷化方法包括喷淋法、浸渍法等。

钝化通过化学反应使金属表面形成一层致密的钝化膜,进一步提高金属的耐蚀性。

常用的钝化方法有铬酸盐钝化、硝酸盐钝化等。

03镀锌方法及设备介绍工艺原理工艺流程优点缺点热浸镀锌法01020304将钢铁件浸入熔融的锌液中,通过物理化学反应,在钢铁表面形成一层锌铁合金层。

湿法炼锌中、高级工技术培训3 湿法炼锌的浸出进程3.1 锌焙烧矿的浸出目的与浸出工艺流程3.1.1 锌焙烧矿浸出的目的湿法炼锌浸出进程,是以稀硫酸溶液(主如果锌电解进程产生的废电解液)作溶剂,将含锌原料中的有价金属溶解进入溶液的进程。

其原料中除锌外,一般还含有铁、铜、镉、钴、镍、砷、锑及稀有金属等元素。

在浸出进程中,除锌进入溶液外,金属杂质也不同程度地溶解而随锌一路进入溶液。

这些杂质会对锌电积进程产生不良影响,因此在送电积以前必需把有害杂质尽可能除去。

在浸出进程中应尽可能利用水解沉淀方式将部份杂质(如铁、砷、锑等)除去,以减轻溶液净化的负担。

浸出进程的目的是将原料中的锌尽可能完全溶解进入溶液中,并在浸出终了阶段采取办法,除去部份铁、硅、砷、锑、锗等有害杂质,同时取得沉降速度快、过滤性能好、易于液固分离的浸出矿浆。

浸出利用的锌原料主要有硫化锌精矿(如在氧压浸出时)或硫化锌精矿通过焙烧产出的焙烧矿、氧化锌粉与含锌烟尘和氧化锌矿等。

其中焙烧矿是湿法炼锌浸出进程的主要原料,它是由ZnO和其他金属氧化物、脉石等组成的细颗粒物料。

焙烧矿的化学成份和物相组成对浸出进程所产生溶液的质量及金属回收率均有专门大影响。

3.1.2 焙烧矿浸出的工艺流程浸出进程在整个湿法炼锌的生产进程中起着重要的作用。

生产实践表明,湿法炼锌的各项技术经济指标,在专门大程度上决定于浸出所选择的工艺流程和操作进程中所控制的技术条件。

因此,对浸出工艺流程的选择超级重要。

为了达到上述目的,大多数湿法炼锌厂都采用持续多段浸出流程,即第一段为中性浸出,第二段为酸性或热酸浸出。

通常将锌焙烧矿采用第一段中性浸出、第二段酸性浸出、酸浸渣用火法处置的工艺流程称为常规浸出流程,其典型工艺原则流程见图3-1。

图3-1 湿法炼锌常规浸出流程常规浸出流程是将锌焙烧矿与废电解液混合经湿法球磨以后,加入中性浸出槽中,控制浸出进程终点溶液的PH值为5.0~5.2。

在此阶段,焙烧矿中的ZnO只有一部份溶解,乃至有的工厂中性浸出阶段锌的浸出率只有20%左右。

锌冶炼先进工艺技术及应用实践摘要:当前,我国工业发展尤为迅速。

我国铅锌矿资源分布广泛,锌产量已稳居世界第一。

湿法电解锌冶炼是锌冶炼的主要方法之一,电解锌冶炼过程会产生大量冶炼废渣,这些废渣含有多种重金属,处理不当可能对环境造成污染。

锌在我国有色金属消费中仅次于铜和铝,随着经济的进一步发展,对金属锌的强劲需求还将持续相当长的一段时间。

当前,我国锌行业面临既要保证市场需求提高产能,又要节能减碳降低污染的双重压力。

加快锌产业转型升级,推动锌行业高质量发展,促进锌行业技术进步与工艺创新已经迫在眉睫。

基于此,本文主要对锌冶炼先进工艺技术及应用实践进行论述,希望通过本文的分析研究,给行业内人士以借鉴和启发,具体如下。

关键词:锌冶炼;先进工艺;技术应用引言铅和锌都是极为重要的有色金属,广泛应用于汽车、建筑、船舶、机械、轻工、电子、医药等行业,在现代工业所消耗的有色金属中锌居第三位,铅居第四位。

我国是铅锌生产大国也是消费大国,有许多铅锌冶炼企业,但工艺技术水平参差不齐,铅锌冶炼工艺逐渐向着低能耗、低污染、高生产效率的方向发展。

铅锌冶炼工艺的核心设备是冶炼炉,优化冶炼炉有利于提高冶炼工艺的整体水平。

但由于现场条件的制约,很难实地的对冶炼炉内部工况进行测量,所以数值模拟的方法显得尤为重要,通过对冶炼炉内工况、流场、温度场等进行研究,对于优化冶炼炉、提升冶金生产效率、提高能源利用效率具有重要意义。

1我国锌冶炼工艺概述火法工艺历史悠久,我国古代便通过将炉甘石(菱锌矿)与炭一起混装在封闭的泥罐中的方法制取单体金属锌。

近代以来,多以竖罐蒸馏法炼锌。

至现代,竖罐蒸馏炼锌法已趋淘汰,我国仅保留了葫芦岛锌厂等少数竖罐炼锌生产线,其工艺也被进行了大规模改进与创新,如开发了高温沸腾焙烧炉、自热焦结炉、大型蒸馏炉等新技术;电炉炼锌技术受限于电炉规模在我国应用较少;帝国熔炼法(ISP)又称密闭鼓风炉炼锌法,在我国曾是主要的火法炼锌技术,但由于环保能耗等问题也在逐步被淘汰,目前仅存4条ISP生产线。