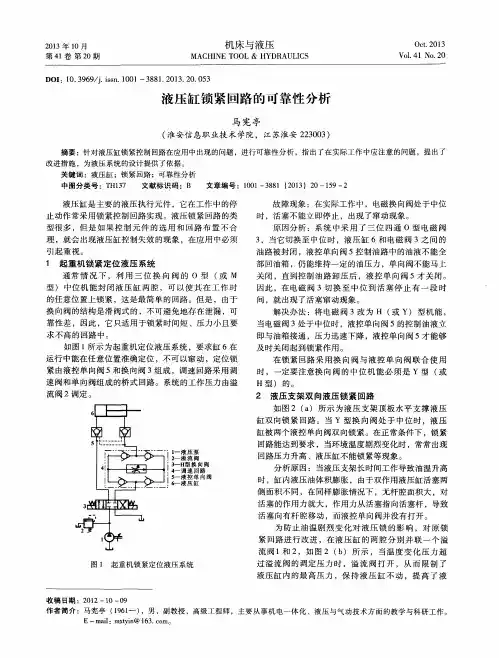

液压锁紧回路的计算及理论分析

- 格式:pdf

- 大小:302.51 KB

- 文档页数:3

你好,液压锁紧回路总共有四种:第一,用换向阀锁紧的回路。

因受换向阀内泄漏的影响,采用换向阀锁紧,锁紧精度较低。

如图1第二,用单向阀锁紧的回路。

当液压泵停止工作时,液压缸活塞向右方向的运动被单向阀锁紧,向左方向则可以运动。

只有当活塞向左运动到极限位置时,才能实现双向锁紧。

这种回路的锁紧精度也受换向阀内泄漏量的影响。

如图2第三,用液控单向阀锁紧的回路。

当换向阀处于中位时,使液控单向阀进油及控制油口与油箱相通,液控单向阀迅速封闭,液压缸活塞向左方向的运动被液控单向阀锁紧,向右方向则可以运动,仅能实现单向锁紧。

如图3第四种,双液控单向阀(液压锁)锁紧回路。

在工程机械液压系统中常用此类锁紧回路。

当三位四通电磁换向阀处于中位时,两个液控单向阀进油及控制油口都与油箱相通,使两个液控单向阀迅速关闭,可实现对液压缸的双向锁紧。

如图4液压锁实质是由两个液控单向阀组成。

液压锁公司介绍,液压锁是用于防止液压缸或马达在重物作用下自行下滑,需要动作时,须向另一路供油,通过内部控制油路打开单向阀使油路接通,液压缸或马达才能动作。

液压锁公司介绍,由于该产品结构本身的原因,液压缸运动过程中,由于负载的自重,往往在主工作腔造成瞬间失压,产生真空,而使单向阀关闭,然后继续供油,使得工作腔压力上升再开启单向阀。

由于频繁地发生打开关闭动作,而会使负载在下落的过程中产生较大的冲击和振动,因此,双向液压锁通常不推荐用于高速重载工况,而常用于支撑时间较长,运动速度不高的闭锁回路。

在液压系统中.以液压缸作为执行器时.经常需要使液压缸在任意位置停留并承受一定的负载力,工作中常用液压锁来锁紧回路.目前,国内普遍采用普通双向液压锁、内泄压式液压锁等,它们都能使工作部件在任意位置停留;另外.还有一类型液压锁,即端位固定液压锁,它包括液控端位机械锁和弹性卡端位液压锁。

以上就是关于液压锁的原理的介绍,希望阅读后对您有帮助,如果您还有其它问题想要咨询可以联系我们。

锁紧回路的作用以及其基本工作原理锁紧回路又称位置保持回路,其功用是使液压执行器能在不工作时切断其进、出油液通道,确切地保持在既定位置上,而不会因外力作用而移动。

除了利用三位换向阀的中位机能实现锁紧外,还可以用液控单向阀实现锁紧。

例如图3-84为采用液控单向阀(又称双向液压锁)的锁紧回路。

当电磁铁1YA通电使换向阀3处于左位时,液压泵1的压力油经左边液控单向阀4进人液压缸6的无杆腔,同时通过控制口导通右边液控单向阀5,使液压缸右腔的回油可经阀5及换向阀3排回油箱,活塞向右运动;反之,活塞向左运动。

到了需要停留的位置,只要使电磁铁1YA和2YA均断开使换向阀处于中位,因阀的中位为H型机能,所以两个液控单向阀均关闭,液压缸双向锁紧,液压泵卸荷。

由于液控单向阀的密封性好(线密封),液压缸锁紧可靠,其锁紧精度主要取决于液压缸的泄漏。

这种回路被广泛应用于工程机械、起重运输机械等有较高锁紧要求的场合。

但应当注意,使用液控单向阀的锁紧回路,其换向阀的中位机能不宜采用0型,而应采用H型或Y型,以便在中位时,液控单向阀的控制压力能立即释放,单向阀关闭,活塞停止。

对于立置液压缸,可用一个液控单向阀或平衡阀实现单向锁紧(图3-85)。

图3-86为采用两个单向顺序阀的双向锁紧回路。

当lYA, 3YA通电时,压力油将阀1,2打开,液压缸3的活塞左移,液压缸4的活塞右移。

停车时,1YA断电,3YA通电,顺序阀i液控腔的油液经C回油箱,阀1逐渐关闭。

当需要失效保护措施时,将3YA断电,顺序阀1与2迅速关闭,将液压缸锁紧。

对于执行器为液压马达的场合,若要求完全可靠地锁紧,常采用制动器。

一般制动器都采用弹簧上闸制动、液压松闸的结构。

制动器液压缸与工作油路相通,当系统有压力油时,制动器松开;当系统无压力油时,制动器在弹簧力作用下上闸锁紧。

图3-87所示为一种简单制动器锁紧回路,制动器液压缸5为单作用缸,它与起升液压马达4的进油路相连接。

1、液压系统回路设计1.1、 主干回路设计对于任何液压传动系统来说, 调速回路都是它的核心部分。

这种回路可以通过事先的调整或在工作过程中通过自动调整来改变元件的运行速度, 但它的主要功能却是在传递动力(功率)。

根据伯努力方程: 2d v p q C x ρ∆= (1-1)式中 q ——主滑阀流量d C ——阀流量系数v x ——阀芯流通面积p ∆——阀进出口压差ρ——流体密度其中 和 为常数, 只有 和 为变量。

液压缸活塞杆的速度:q v A= (1-2) 式中A 为活塞杆无杆腔或有杆腔的有效面积一般情况下, 两调平液压缸是完全一样的, 即可确定 和 所以要保证两缸同步, 只需使 , 由式(1-2)可知, 只要主滑阀流量一定, 则活塞杆的速度就能稳定。

又由式(1-1)分析可知, 如果 为一定值, 则主滑阀流量 与阀芯流通面积成正比即: ,所以要保证两缸同步, 则只需满足以下条件:, 且此处主滑阀选择三位四通的电液比例方向流量控制阀,如图1-1所示。

图1-1 三位四通的电液比例方向流量控制阀它是一种按输入的电信号连续地、按比例地对油液的流量或方向进行远距离控制的阀。

比例阀一般都具有压力补偿性能, 所以它输出的流量可以不受负载变化的影响。

与手动调节的普通液压阀相比, 它能提高系统的控制水平。

它和电液伺服阀的区别见表1-1。

表1-1 比例阀和电液伺服阀的比较项目 比例阀 伺服阀低, 所以它被广泛应用于要求对液压参数进行连续远距离控制或程序控制, 但对控制精度和动态特性要求不太高的液压系统中。

又因为在整个举身或收回过程中, 单缸负载变化范围变化比较大(0~50T), 而且举身和收回时是匀速运动, 所以调平缸的功率为, 为变功率调平, 为达到节能效果, 选择变量泵。

综上所可得, 主干调速回路选用容积节流调速回路。

容积节流调速回路没有溢流损失, 效率高, 速度稳定性也比单纯容积调速回路好。

为保证值一定, 可采用负荷传感液压控制, 其控制原理图如图1-2所示。

液压基本回路原理与分析液压基本回路是用于实现液体压力、流量及方向等控制的典型回路。

它由有关液压元件组成。

现代液压传动系统虽然越来越复杂,但仍然是由一些基本回路组成的。

因此,掌握基本回路的构成,特点及作用原理,是设计液压传动系统的基础。

1. 压力控制回路压力控制回路是以控制回路压力,使之完成特定功能的回路。

压力控制回路种类很多。

例如液压泵的输出压力控制有恒压、多级、无级连续压力控制及控制压力上下限等回路。

在设计液压系统、选择液压基本回路时,一定要根据设计要求、方案特点,适当场合等认真考虑。

当载荷变化较大时,应考虑多级压力控制回路;在一个工作循环的某一段时间内执行元件停止工作不需要液压能时,则考虑卸荷回路;当某支路需要稳定的低于动力油源的压力时,应考虑减压回路;在有升降运动部件的液压系统中,应考虑平衡回路;当惯性较大的运动部件停止、容易产生冲击时,应考虑缓冲或制动回路等。

即使在同一种的压力控制基本回路中,也要结合具体要求仔细研究,才能选择出最佳方案。

例如选择卸荷回路时,不但要考虑重复加载的频繁程度,还要考虑功率损失、温升、流量和压力的瞬时变化等因素。

在压力不高、功率较小。

工作间歇较长的系统中,可采用液压泵停止运转的卸荷回路,即构成高效率的液压回路。

对于大功率液压系统,可采用改变泵排量的卸荷回路;对频繁地重复加载的工况,可采用换向阀的卸荷回路或卸荷阀与蓄能器组成的卸荷回路等。

1.1调压回路液压系统中压力必须与载荷相适应,才能即满足工作要求又减少动力损耗。

这就要通过调压回路实现。

调压回路是指控制整个液压系统或系统局部的油液压力,使之保持恒定或限制其最高值。

1.1.1用溢流阀调压回路1.1.1.1远程调压回路特点:系统的压力可由与先导式溢流阀1的遥控口相连通的远程调压阀2进行远程调节。

远程调压阀2的调整压力应小于溢流阀1的调整压力,否则阀2不起作用。

特点:用三个溢流阀进行遥控连接,使系统有三种不同压力调定值。

锁紧回路实验

方向控制回路实验

一、实验目的

1、加深认识液控单向阀的工作原理、基本结构、使用方法和功用。

2、学会利用液控单向阀的结构特点设计液压双向锁紧回路。

3、通过实验加深对锁紧回路性能的理解。

4、培养安装、联接和调试液压系统回路的实践能力。

二、实验步骤及分析

1、设计利用两个液控单向阀的双向液压闭锁回路;

2、安装回路所需元器件,用透明油管连接回路。

经检查确定无误后接通电源,连接三位四通电磁换向阀,启动电气控制面板上的电源开关;

3、启动液压泵开关,调节液压泵的转速使压力表达到预定压力,利用三位四通电磁换向阀的换向功能使活塞进行往复运动;

4、观察并分析系统压力与液控单向阀控制口压力之间的关系。

三、思考题

1.单向阀和液控单向阀大都采用什么样的结构?为什么?

2.如果将液控单向阀的控制口K堵塞,会产生怎样的现象?

3.为了减少液控单向阀控制口K的开启压力,可以采用怎样的措施?4.试举出生产实践中应用液压锁紧回路的实例。

锁紧回路工作原理

锁紧回路的作用是在执行元件不工作时,准确地停留在原来的位置上,不能因泄漏或外界因素而改变位置。

使液压缸锁紧的最简单方法是利用三位换向阀的M形或0形中位机能来封闭缸的两腔。

但由于滑阀的泄漏,不能长时间保持在某位置停止不动,锁紧精度不高。

最常用的方法是采用液控单向阀作锁紧元件。

图7.30为起重机液压支腿的锁紧回路。

回路中采用了两个液控单向阀(双向液压锁),液控单向阀具有良好的锥面密封性,油缸可以长时间地被锁紧。

配合液压锁最好采用H形或Y形中位机能的换向阀,这种换向阀一旦回到中位,液控单向阀的控制压力立即卸掉,因而液控单向阀马上关闭。

双向液压锁一般直接装在油缸上,中间不用软管连接,这样就不会因软管爆裂而发生事故,具有安全保护作用。

当执行元件是液压马达时,切断其进、出油口后理应停止转动,但因马达还有一泄油口直接通人油箱,当马达在重力负载力矩作用下变成泵工况时,其出口油液将经泄油口流

回油箱,使马达出现滑转。

为此,在切断马达进、出油口的同时,需通过液压制动器来保证马达可靠的停转,如图7.31所示:。