环氧树脂的精细化

- 格式:doc

- 大小:47.00 KB

- 文档页数:4

环氧树脂电子封装材料的研究现状和发展趋势摘要:电子封装材料包括金属基封装材料、陶瓷基封装材料和高分子封装材料。

其中高分子封装材料(主要为环氧树脂)以其在成本和密度方面的优势在封装材料中一枝独秀,有95%的封装都由环氧树脂来完成。

环氧树脂作为集成电路的支撑材料,有着极大的市场容量。

随着集成电路的集成度越来越高,布线日益精细化,芯片尺寸小型化以及封装速度的提高,以前的环氧树脂已不能满足性能要求,为适应现代电子封装的要求,电子级环氧树脂应具有优良耐热耐湿性、高纯度低应力低张膨胀系数等特性,以适应未来电子封装的要求。

本文以此为环氧树脂封装材料的发展方向,着重论述了环氧树脂电子封装材料的研究现状和发展趋势。

关键词:环氧树脂封装材料研究现状一、环氧树脂电子封装材料的研究现状环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物。

由于其分子结构中含有活泼的环氧基团,能与胺、酸酐、咪唑、酚醛树脂等发生交联反应,形成不溶、不熔的具有三向网状结构的高聚物。

这种聚合物结构中含有大量的羟基、醚键、氨基等极性基团,从而赋予材料许多优异的性能,比如优良的粘着性、机械性、绝缘性、耐腐蚀性和低收缩性,且成本比较低、配方灵活多变、易成型生产效率高等,使其广泛地应用于电子器件、集成电路和LED的封装1962年,通用电气公司的尼克·何伦亚克(Hol-onyak)开发出第一种实际应用的可见光发光二极管就是使用环氧树脂封装的。

环氧树脂种类很多,根据结构的不同主要分为缩水甘油醚型、缩水甘油酯型、缩水甘油胺型、脂肪族、脂环族、酚醛环氧树脂、环氧化的丁二烯等。

由于结构决定性能,因此不同结构的环氧树脂,其对所封装的制品的各项性能指标会产生直接的影响。

例如Huang J C等以六氢邻苯二甲酸酐为固化剂,以TBAB为催化剂,分别对用于LED封装的双酚A型环氧树脂D E R.-331、UV稳定剂改性后的双酚A型环氧树脂Eporite-5630和脂环族环氧树脂ERL-4221进行了研究。

新产品与新技术 环氧树脂高性能化的方法与机理 储九荣(西安交通大学电气学院绝缘研究所,西安,710049)摘 要 本文介绍了近年来国内外环氧树脂高性能化的方法与机理,包括结构化改性、橡胶改性、热塑性树脂改性、膨胀单体改性以及无机填料改性等。

关键词 环氧树脂,改性Abstract A description was given on the m odification methods and mechanisms of recently developments of epoxy resins with high performances by changing of structure,filling with rubbers, plastics,inorganic fillers and reacting with swell m onomers.K eyw ords epoxy resins,m odification 环氧树脂是平均每个分子含有两个或两个以上环氧基的热固性树脂。

由于环氧树脂易于加工成型、固化物性能优异而得到广泛应用。

航天、电子、电气等领域的发展,要求环氧树脂具有耐热、耐水、耐侯、耐冲击、低应力、粘接性等高性能,因此环氧树脂高性能化如环氧结构改性,环氧合金化,填充无机填料,膨胀单体改性以及研制新型固化剂等就成为研究开发目标之一。

1 环氧结构改性酚醛环氧树脂是开发较早、较为成熟的高官能度环氧树脂的重要品种。

它固化后具有较高的交联度,同时由于骨架中大量苯环的存在,使其具有较高的热变形温度和优良的热稳定性,兼有双酚A型环氧树脂和酚醛树脂的优点。

美国道化学公司的DE N431、DE N438、DE N439、DE N485环氧树脂官能团数分别为2.2、3.6、3.8、5.5。

此外由三聚氰酸与环氧氯丙烷在NaOH存在下进行缩合反应合成的环氧树脂有3个官能团,马丁耐热温度达250℃,含氮量达14%,具有阻燃性[1]。

环氧树脂地面工艺流程一、基层处理。

基层处理可是非常重要的一步哦。

就像盖房子打地基一样,这是整个环氧树脂地面的基础呢。

我们要把地面打扫得干干净净的,不能有灰尘、杂物啥的。

要是有坑洼的地方,得把它填平,凸起的地方呢,就得打磨平整。

这就好比给地面做一个美容手术,要让它变得光滑又平整,这样环氧树脂才能更好地附着在上面。

如果基层处理不好,就像在歪歪扭扭的架子上搭积木,迟早会出问题的。

二、底涂施工。

底涂施工就像是给地面穿了一件打底衫。

我们要把环氧树脂底漆均匀地涂在处理好的基层上。

这时候啊,就像画画一样,要把每一个角落都照顾到,不能厚一块薄一块的。

底涂的作用可大了,它能增强地面和环氧树脂涂层之间的黏附力。

就好像是在地面和环氧树脂之间牵了好多小手,让它们紧紧地抱在一起。

在涂底涂的时候,要注意环境温度和湿度哦。

如果温度太低或者湿度太大,底涂可能就干得不好,会影响后面的施工呢。

三、中涂施工。

中涂施工就像是给地面加了一层厚厚的“保护垫”。

在中涂里面呢,我们可以根据需要加入一些石英砂或者腻子粉。

加入石英砂可以增加地面的硬度和耐磨性,就像给地面穿上了一层铠甲。

要是加入腻子粉呢,就可以让地面更加平整光滑。

中涂施工的时候也要均匀涂抹,不能马虎。

这一层涂得好不好,直接关系到整个环氧树脂地面的质量呢。

有时候看着工人师傅们细心地涂抹中涂,就像在精心制作一件艺术品,真的很让人佩服。

四、面涂施工。

面涂施工就是最后的“装饰工程”啦。

这一层就像给地面穿上了最漂亮的外衣。

面涂要选择质量好的环氧树脂涂料,这样才能保证地面有很好的光泽度和美观度。

在面涂施工的时候,要特别注意避免灰尘和杂质混入其中,不然就像漂亮的衣服上沾了脏东西,多难看呀。

面涂施工完成后,整个环氧树脂地面就大功告成啦,看着那光滑、亮丽的地面,心里真的很有成就感呢。

环氧树脂地面的工艺流程虽然看起来不是特别复杂,但是每一个环节都需要认真对待哦。

只有这样,才能做出高质量、美观又耐用的环氧树脂地面。

环氧树脂的定义环氧树脂(Epoxy Resin)是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固性产物的高分子低聚体(01igolner)。

当聚合度n为零时,称之为环氧化合物,简称环氧化物(Epoxide)。

这些低相对分子质量树脂虽不完全满足严格的定义但因具有环氧树脂的基本属性在称呼时也不加区别地统称为环氧树脂。

在工业技术领域中,有些例外与上述定义不符,例如制造飞行器涂料所用芳香基多元醇,尽管每个分子中环氧基含量低于2,甚至是零,传统上也称之为环氧树脂,它与高分子质量酚氧化合物非常相似,其合成的原料与主要的工业环氧树脂相同,因而也称为环氧树脂。

上述定义不包括环氧化天然油及其相关品种。

这些环氧化物基本上用作聚氯乙烯等树脂的稳定剂和增塑剂。

虽然他们也含有两个或两个以上的环氧基,但在环氧树脂通用的固化条件下不能充分反应得到有用的热固化产物。

在欧洲,环氧树脂被称为环氧化合物树脂(Epoxide Resin)。

依据它们的化学性质,文献上分类为:环氧化聚烯烃、过醋酸环氧树脂、环氧烯烃聚合物、环氧氯丙烷树脂、双酚A树脂、环氧氯丙烷一双酚A缩聚物、双环氧氯丙烷树脂以及2,2一双(对羟苯基)丙烷二缩水甘油醚。

环氧树脂是一种从液态到黏稠态、固态多种形态的物质。

它几乎没有单独的使用价值,只有和固化剂反应生成三维网状结构的不溶不熔聚合物才有应用价值,因此环氧树脂归属于热固性树脂。

属于网络聚合物范畴。

(完)环氧树脂的定义环氧树脂(Epoxy Resin)是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固性产物的高分子低聚体(Oligomer)。

当聚合度! 为零时,称之为环氧化合物,简称环氧化物(Epoxide)。

这些低相对分子质量树脂虽不完全满足严格的定义但因具有环氧树脂的基本属性在称呼时也不加区别地统称为环氧树脂。

环氧树脂的改性研究发展付东升 1 朱光明 1 韩娟妮2(1西北工业大学化工系,2西北核技术研究所)1、前言近年来,科研工作者对环氧树脂进行了大量的改性研究,以克服其性脆,冲击性、耐热性差等缺点并取得了丰硕的成果。

过去,人们对环氧树脂的改性一直局限于橡胶方面,如端羧基丁脂橡胶、端羟基丁腊橡胶、聚琉橡胶等[1—4]。

近年来,对环氧树脂的改性不断深入,改性方法日新月异,如互穿网络法、化学共聚法等,尤其是液晶增韧法和纳米粒子增韧法更是近年来研究的热点。

综述了近年来国内外对环氧树脂的改性研究进展。

2、丙烯酸增韧改性环氧树脂利用丙烯酸类物质增韧环氧树脂可以在丙烯酸酯共聚物上引入活性基团,利用活性基团与环氧树脂的环氧基团或经基反应,形成接技共聚物,增加两相间的相容性。

另一种方法是利用丙烯酸酯弹性粒子作增韧剂来降低环氧树脂的内应力。

还可以将丙烯酸酯交联成网络结构后与环氧树脂组成互穿网络(IPN)结构来达到增韧的目的。

张海燕[5]等人利用环氧树脂与甲基丙烯酸加成聚合得到环氧-甲基丙烯酸树脂(EAM),其工艺性与不饱和聚酯相似,化学结构又与环氧树脂相似,得到的改性树脂体系经固化后不仅具有优异的粘合性和化学稳定性,而且具有耐热性好、较高的延伸率,固化工艺简单等优点。

同时由于共聚链段甲基丙烯酸酯的引入,体系固化时的交联密度降低,侧基的引入又为主链分子的运动提供更多的自由体积,因此改性体系的冲击性能得以提高。

韦亚兵[6]利用IPN法研究了聚丙烯酸酯对环氧树脂的增韧改性。

他将线性聚丙烯丁酯交联成网状结构后与环氧树脂及固化剂固化,形成互穿网络结构。

该方法增加了丙烯酸丁酯与环氧树脂的相容性。

该互穿网络体系具有较高的粘接强度和优异的抗湿热老化能力。

李已明[7]通过乳液聚合法首先制备出丙烯酸丁酯(PBA)种子乳液,在引发剂作用下合成出核乳液,然后在该种子上引入聚甲基丙烯酸甲酯壳层得到核壳粒子。

利用该粒子来增韧环氧村脂时,由于聚甲基丙烯酸甲酯的溶解度参数与环氧树脂的溶解度参数相近,因此两者的界面相容性非常好。

环氧树脂简介环氧树脂是一种分子内含有两个或两个以上的环氧基,并以脂肪族、脂环族或芳香碳键为骨架并能通过环氧基团反应形成热固性树脂的低聚物。

它具有良好的粘接性、电绝缘性、低收缩性、化学稳定性、耐高低温性、耐磨性等优异性能。

环氧树脂通常作为胶粘剂、涂料和复合材料等的树脂基体,广泛应用于建筑、机械、电子电气、航空航天等领域。

全球各品种占环氧树脂总量的比例顺次为:双酚A型环氧树脂、阻燃溴化环氧树脂、酚醛型环氧树脂、脂环族环氧树脂等。

固化后的环氧树脂具有良好的物理化学性能,它对金属和非金属材料的表面具有优异的粘接强度,介电性能良好,变定收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好,对碱及大部分溶剂稳定,因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、涂料等用途。

环氧树脂使用时必须加入固化剂,优良的固化剂能赋予环氧树脂固化产物具有优异性能,通过固化反应,使环氧树脂生成立体网状结构的产物,成为具有真正使用价值的环氧树脂材料。

开发新型固化剂远比开发新型环氧树脂更为重要。

1环氧固化剂的分类(1) 按酸碱性质分为碱性和酸性两类碱性固化剂:包括脂肪二胺、多胺、芳香族多胺、双氰双胺、咪唑类、改性胺类。

酸性固化剂:包括有机酸酐、三氟化硼及其络合物。

(2) 按固化机理分为加成型和催化型加成型固化剂:包括脂肪胺类、芳香族、脂肪环类、改性胺类、酸酐类、低分子聚酰胺和潜伏性胺;催化型固化剂:包括三级胺类和咪唑类。

(3) 根据多元分类法分为显在型和潜伏型显在型固化剂:芳香胺、脂环胺、聚酰胺、酸酐、酚醛、聚硫醇及催化型;潜伏型固化剂:双氰胺、有机酸酰肼及酮亚胺微胶囊。

2固化剂改性研究目前,有关环氧树脂固化剂的研究内容主要是改善环氧树脂的脆性、耐温性、耐候性、固化速度等方面的缺陷,提高其性能。

固化剂改性的主要方法是通过化学反应在原有固化剂结构中引入新的官能团或特殊结构以及合成新的固化剂品种。

(1)多元胺类固化剂改性研究在环氧树脂固化剂中,胺类固化剂种类多、用量大、用途广。

环氧树脂的应用及市场分析环氧树脂通常是一种在液体状态下使用的环氧低聚物,固化反应过程中收缩率小,与固化剂反应时可以形成三维网状热固性塑料。

其固化物具有良好的力学性能、耐热性、黏接性、耐化学药品性以及电气性能,是应用量较大的热固性树脂[1]。

由于环氧树脂具有优异的热稳定性、防腐性、黏接性和成型性等性能,常被制成涂料、黏合剂、复合材料及电子电器产品,广泛应用于土木建筑、光学机械、电气电子、工程技术及文体用品制造等方面[2-3]。

1 环氧树脂的应用1.1 涂料环氧树脂对多种基材具有优异的附着力,因此可以作为涂料的主要成膜物质。

环氧树脂涂膜的电绝缘性、机械强度、抗化学药品性也非常出众,因此我国生产的环氧树脂中大约有30%~40%被加工成各种各样的涂料,广泛应用于汽车、船舶、钢结构建筑物、家用电器、土木工程、机电工业等领域[4-7]。

受环保督查影响,关闭小型涂料企业及下游涂装企业的新闻时有报道,此部分企业关闭造成相关产量与收入向规模型企业转移,涂料行业近期呈现规模不断扩大,但盈利水平下降的趋势。

传统的溶剂型涂料中存在大量有机溶剂,这些有机溶剂的挥发不仅能引发光化学烟雾,还能引起大气层酸度变化等,对人体健康和生态环境危害极大。

我国近期颁布多项法律法规限制溶剂型涂料的生产和使用,从而极大地促进了环境友好型涂料的技术进步和产品推广。

环境友好型涂料包括环氧树脂水性涂料、环氧树脂无溶剂涂料、环氧树脂高固体份涂料等重要品种。

水性环氧树脂的研究国外始于20世纪70年代,我国始于20世纪90年代。

第一代水性环氧树脂用乳化剂直接进行乳化制备;第二代水性环氧树脂采用低相对分子质量油溶性环氧树脂进行水性固化制备;第三代水性环氧树脂将非离子型表面活性剂接枝在环氧树脂和固化剂上,形成稳定的乳化体系制备。

用水性环氧树脂制成的涂料可以达到或超过溶剂型产品性能[8-15]。

无溶剂环氧树脂涂料由环氧树脂、固化剂和活性溶剂组成,其有机溶剂含量趋于零,应用于长距离输送管线的防腐层和管道外防腐等领域。

一、环氧树脂的粘接特点及基本原理1、环氧树脂粘接的基本原理:环氧树脂粘接是由两种力量产生的,一是机械粘附力。

即当粘接剂处于液态时,渗入到洁净的被粘接表面的孔隙中,待粘接剂固化后便形成了一种机械结合的锚固力;二是化学粘合力,因为环氧树脂分子结构中含有脂肪族羟基醚基及其中极为活泼的环氧基。

由于羟基和醚基的极性,使得环氧树脂分子和相邻表面之间产生电磁吸力,而且环氧基与含有活泼氢的金属表面起反应而生成化学勾健,既在胶层间产生了分子之间结合。

这种结合被称为化学粘合力,一般认为环氧树脂粘合力主要是由于化学粘合力起作用。

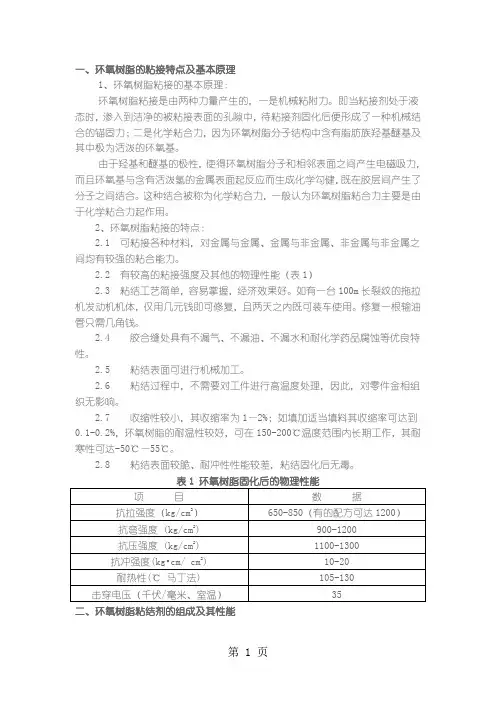

2、环氧树脂粘接的特点:2.1 可粘接各种材料,对金属与金属、金属与非金属、非金属与非金属之间均有较强的粘合能力。

2.2 有较高的粘接强度及其他的物理性能(表1)2.3 粘结工艺简单,容易掌握,经济效果好。

如有一台100m长裂纹的拖拉机发动机机体,仅用几元钱即可修复,且两天之内既可装车使用。

修复一根输油管只需几角钱。

2.4胶合缝处具有不漏气、不漏油、不漏水和耐化学药品腐蚀等优良特性。

2.5粘结表面可进行机械加工。

2.6粘结过程中,不需要对工件进行高温度处理,因此,对零件金相组织无影响。

2.7收缩性较小,其收缩率为1—2%;如填加适当填料其收缩率可达到0.1-0.2%,环氧树脂的耐温性较好,可在150-200℃温度范围内长期工作,其耐寒性可达-50℃—55℃。

2.8粘结表面较脆、耐冲性性能较差,粘结固化后无毒。

二、环氧树脂粘结剂的组成及其性能环氧树脂和固化剂是环氧树脂粘结剂的基本成份,但为了改变粘结层的韧性、抗磨性、耐热性、硬度及工艺性等,可加适量的增塑剂、填料和稀释剂。

1、环氧树脂:环氧树脂一般是指双酚A型环氧树脂,即由环氧氯丙烷与双酚A在碱的作用下缩合而成的高聚物,它具有一般高分子聚合物的通性。

根据不同条件,可以制得不同分子量的环氧树脂,其分子量在300-7000之间。

环氧树脂按分子量的不同,可分为低分子量、中分子量和高分子量三种。

环氧树脂高性能化的方法与机理作者:俞孝伟孙祥仇骏来源:《中国化工贸易·下旬刊》2017年第11期摘要:环氧树脂的高性能化主要是在环氧树脂中引入刚性分子,但由于性能的侧重不同,因此在具体应用上存在着很多不同的方法,本文对环氧树脂的这些高性能化方法进行了简单介绍,并对具体的机理进行了分析。

关键词:环氧树脂;高性能化;方法随着环氧树脂的应用范围愈加广泛,实际应用中对环氧树脂固化物的性能要求也越来越高,因此,对环氧树脂高性能化的研究已经成为当前环氧树脂应用开发的重要课题。

1 环氧树脂的结构性能环氧树脂作为一种有机高分子化合物,其主要由环氧基团、氨以及分子构成,其分子结构的主要特征是分子链中含有较活泼的环氧基团,这些环氧基团通常会分布在分子链的中间或末端,有时也会呈现出环状结构。

同时由于环氧树脂中分子、按、环氧基等成分结构成分的含量与环氧树脂固化物的性能有着直接影响,因此在环氧树脂的实际应用中通常会通过,改变分子结构、调整合成条件等方法来改变其性能,而这也给环氧树脂的高性能化提供了很多可能与途径。

2 环氧树脂的高性能化分析2.1 无机填料改性方法无机调料改性方法主要是对碳酸钙、云母、高岭土等刚性无机填料的应用。

通过对这些刚性无机填料的填充,无机填料中的刚性无机粒子会对环氧树脂中的部分能量进行吸收,从起到增强韧性、抑制裂缝延伸扩大的作用,使环氧树脂的性能与适用性大大提升[1]。

同时,无机填料的种类不同,在填充过程中对环氧树脂所起到的作用也各不相同,因此通过对不同无机填料的选择还能够实现对改性效果的控制,例如石墨粉的填充提高其抗辐射性能,而填充生石灰则会对环氧和素质起到增强吸水性的作用。

在填充过程中,要注意控制好填料的尺寸,过小或过大都会改性效果造成影响,从目前来看,环氧树脂的无机填料改性有表面物理包覆、机械力学改性、沉淀反应改性等方法,以表面物理包覆方法为例,需要先选择高分子树脂等包覆材料,之后将温度提升至包覆材料的熔点左右,只有采取高速混合的方法进行包覆,使填料表面被包覆材料完全包裹为止。

环氧树脂工艺流程

《环氧树脂工艺流程》

环氧树脂是一种常用的工业材料,广泛应用于航空航天、汽车制造、建筑和电子行业等领域。

环氧树脂工艺流程是指将环氧树脂进行加工和制造的一系列步骤和方法。

下面将介绍环氧树脂工艺流程的基本步骤。

第一步是原料准备。

环氧树脂的生产过程需要准备环氧化合物、酸酐和硬化剂等原料。

这些原料需要按照一定的配方比例进行混合,以确保产品质量和性能。

第二步是混合和搅拌。

将原料按照配方比例加入到反应釜中,并进行混合和搅拌,以保证各种原料充分融合和反应。

这一步非常关键,混合不均匀会导致产品性能不稳定。

第三步是真空除泡。

在混合和搅拌后,需要将产品放入真空环境中进行除泡处理。

这一步可以有效地去除产品中的气泡,提高产品的质量和外观。

第四步是成型和固化。

在完成混合和搅拌后,将产品倒入模具中进行成型,并经过一定的温度和时间进行固化。

这一步可以使产品获得所需的形状和硬度。

第五步是表面处理。

在产品固化后,需要进行表面处理,比如打磨、喷涂等,以使产品达到所需的光洁度和外观效果。

最后一步是质量检测和包装。

对产品进行质量检测,确保产品符合相关标准和规定。

随后对产品进行包装,以便储存和运输。

总的来说,环氧树脂工艺流程包括原料准备、混合搅拌、真空除泡、成型固化、表面处理、质量检测和包装等步骤。

这些步骤的严格执行和精细操作,对于生产出高质量的环氧树脂产品至关重要。

环氧树脂基本知识增韧剂与稀释剂是什么?增韧剂增韧剂是具有降低复合材料脆性和提高复合材料抗冲击性能的一类助剂。

可分为活性增韧剂与非活性增韧剂两类,活性增韧剂是指其分子链上含有能与基体树脂反应的活性基团,它能形成网络结构,增加一部分柔性链,从而提高复合材料的抗冲击性能。

非活性增韧剂则是一类与基体树脂很好相溶、但不参与化学反应的增韧剂。

增韧剂可分为橡胶类增韧剂和热塑性弹性体类增韧剂:(1)橡胶类增韧剂该类增韧剂的品种主要有液体聚硫橡胶、液体聚丁二烯橡胶、丁腈橡胶、乙丙橡胶及丁苯橡胶等。

(2)热塑性弹性体热塑性弹性体是一类在常温下显示橡胶弹性、在高温下又能塑化成型的合成材料。

因此,这类聚合物兼有橡胶和热塑性塑料的特点,它既可以作为复合材料的增韧剂,又可以作为复合材料的基体材料。

这类材料主要包括聚氨酯类、苯乙烯类、聚烯烃类、聚酯类、间规1,2-聚丁二烯类和聚酰胺类等产品,目前作为复合材料的增韧剂用得较多的是苯乙烯类和聚烯烃类。

(3)其它增韧剂适用于复合材料的其它增韧剂还有低分子聚酰胺和低分子的非活性增韧剂,如苯二甲酸酯类。

对于非活性的增韧剂也可称为增塑剂,它不参与树脂的固化反应。

稀释剂稀释剂是一类使液体树脂粘度变稀薄时的液体物质。

这不能溶解树脂,但能部分代替溶剂。

稀释剂的作用是降低树脂粘度,使树脂具有流动性,改善树脂对增强材料、填料等的浸润性;控制固化时的反应热;延长树脂固化体系的适用期;填料用量增加,降低成本。

按不同的树脂需要,所用的稀释剂也不同。

(1)不饱和聚酯树脂用的稀释剂主要是交联剂单体,并能使树脂粘度变稀薄。

不饱和聚酯用的稀释剂主要是苯乙烯、α-甲基苯乙烯、甲基丙烯酸单体等。

(2)酚醛树脂用稀释剂主要是酒精、丙酮等溶剂。

(3)环氧树脂用稀释剂有活性稀释剂和非活性稀释剂:①非活性稀释剂这种稀释剂只共混于树脂中,不参与树脂的固化反应,仅仅是降低树脂粘度,如添加邻苯二甲酸二丁酯的双酚A环氧树脂。

②活性稀释剂这类稀释剂主要指含有环氧基团的低分子化合物,能与固化剂反应,并参与环氧树脂的固化反应,成为交联树脂结构的一部分。

189119091930202015 1933193619392020401019371939194319472050195519561959196019651955196519571965196420196319651960707080在19世纪末和20世纪初两个重大的发现揭开了环氧树脂发明的帷幕。

远在1891年年德国的Lindann就用对苯二酚和环氧氯丙烷反应生成了树脂状产物。

1909年俄国化学家Prileschajew发现用过氧化苯甲醚和烯烃反应可生成环氧化合物。

这两种化学反应至今仍是环氧树脂合成中的主要途径。

1934年Schlack用胺类化合物使含有大于一个环氧基团的化合物聚合制得了高分子聚合物,并作为德国的专利发表。

1938年之后的几年间,瑞士的Pierre castan 及美国的S.O.Greenlee所发表的多项专利都揭示了双酚A和环氧氯丙烷经缩聚反应能制得环氧树脂;用有机多元胺类或邻苯二甲酸酐均可使树脂固化,并具有优良的粘接性。

这些研究成果促使了美国DeVe-Raynolds公司在1947年进行了第一次具有工业生产价值的环氧树脂的制造。

不久,瑞士的CIBA公司、及美国的Shell公司以及Dow Chemical公司都开始了环氧树脂的工业化生产及应用开发工作。

进入20世纪50年代,,在普通双酚A环氧树脂生产应用的同时,一些新型的环氧树脂相继问世。

如1956年美国联合碳化物公司开始出售脂环族环氧树脂,1959年Dow化学公司生产酚醛环氧树脂。

由于环氧树脂品种的增加和应用技术的开发,环氧树脂在电气绝缘、防腐涂料、金属结构的粘接等领域的应用有了突破,于是环氧树脂作为一个行业蓬勃地发展起来。

目前它的品种及应用开发仍很活跃,正可谓方兴未艾。

中国研制环氧树脂始于1956年,在沈阳、上海两地首先获得了成功。

1958年上海开始了工业化生产,60年代中期开始研究一些新型的环氧树脂和脂环族环氧树脂、酚醛环氧树脂、聚丁二烯环氧树脂、缩水甘油酯环氧树脂、缩水甘油胺环氧树脂等。

环氧树脂ondragstart="window.event.returnValue=false"oncontextmenu="window.event.returnValue=false"onselectstart="event.returnValue=false"> -->E-51环氧树脂生产工艺2007-1-22 10:24:00-1、设备主要设备有预反应釜、反应釜、精制釜、反应物接受罐、粗树脂接受罐、ECH蒸发器、MIBK蒸发器、预涂料混合罐、树脂溶液过滤器、产品过滤器、成品混合罐。

2、工艺2.1、在反应釜内通入氮气10立方米/小时,时间为5分钟然后加入BPA 5吨。

2.2、加入ECH 14吨,加完后连续通入氮气10立方米/小时,开启搅拌,同时蒸汽升温至45度,然后停蒸汽溶解1小时。

2.3、加入NAOH 70KG2.4、升温至60度,反应4小时,温度控制在60度到62度。

2.5、反应釜抽真空至—40Kpa,将预反应釜的料泵入反应釜,送料完毕后预反应釜停氮气,同时反应釜及时开启搅拌。

2.6、反应釜升温到63度,并调节真空压力至20Kpa,当ECH有稳定的回流时开始加碱。

2.7、加碱3000KG(50%),加碱流量控制在750 KG/小时左右,加碱温度60—65度,同时维持压力为真空压力20Kpa。

2.8、加碱完成后升温到70度,脱水10分钟,脱水靠分相器自动完成。

2.9、一脱ECH,真空度提高到18Kpa左右,持续升温到130度即完成一脱ECH,物料泵入粗树脂接受罐。

2.10、粗树脂泵入刮膜蒸发器连续进行二脱ECH ,蒸发器出口温度控制不高于150度,真空度越高越好。

2.11、精致釜内备好5400 KG MIBK,将粗树脂转入精制釜,调节各系统压力,将回收的ECH放回ECH储槽。

2.12、加软水1600KG,然后加碱965KG,时间约45分钟,加完碱后保温两个半小时,维持温度86—88度。

环氧树脂处理工艺环氧树脂处理工艺指的是将环氧树脂加工成所需制品的生产过程。

环氧树脂是一种高分子化合物,具有优良的物理性能和化学性能,广泛应用于航空航天、汽车、电器、建筑、海洋等领域。

环氧树脂的处理工艺通常包括材料准备、制品设计、成型、固化和检验等环节。

一、材料准备环氧树脂处理工艺的第一步是材料准备。

这个环节主要包括原材料采购、质量检验和存储等。

环氧树脂通常由环氧树脂树脂、固化剂、填料和助剂等多个组成部分组合而成。

其中,环氧树脂树脂是主要的成分,固化剂则是环氧树脂的反应剂,填料和助剂则是调节物料性能的重要组成部分。

在材料准备环节,必须保证原材料的品质符合制品加工的要求,同时要规范存储环节,确保原材料的品质不受损害。

二、制品设计制品设计是环氧树脂处理工艺中的核心环节。

在制品设计阶段,需要对于产品的需求,制作出对应的图纸或者三维模型。

如果需要生产的制品是成品,除了对外观的形状、尺寸等方面的要求以外,还要考虑产品的强度、韧性、承载能力等实用性性能;同时还要考虑产生的成本和生产效率等问题。

如果需要生产的制品是原材料,也需要考虑成本、生产效率等问题,并且还需要配合工艺来设计出符合生产要求的原材料。

三、成型成型是环氧树脂处理工艺的重要环节。

其基本工艺过程包括模具设计、模具制作、搅拌、注塑、压制、浸渍等等不同的成型方式。

具体的成型方式是根据产品和生产工艺的需求而定,各种成型方式都有其特点和适用范围。

在成型环节中,需要严格控制产品出现气孔、裂纹、变形等缺陷的问题。

四、固化固化是环氧树脂处理工艺中的关键环节。

固化是环氧树脂树脂和固化剂发生化学反应,硬化成固体的工艺过程。

根据不同的固化条件,固化时间可以从数分钟到数小时不等。

固化过程中,环氧树脂的反应程度与固化温度、固化时间和固化条件有关,这决定了产品的性能。

五、检验质量检验环节是环氧树脂处理工艺中的最后一个环节。

通过检验,可以评价制品的质量和技术状况,不仅可以发现问题和不足,而且可以找到解决问题的方案。

环氧树脂行业及其应用分析报告环氧树脂是一种重要的热固性树脂品种,其特点是具有优良的电绝缘性能、耐化学腐蚀性能、良好的化学稳定性和粘接强度高等特性,可广泛应用于化工、轻工、机械、电工、水利、交通、家电、汽车、信息工业和宇航工作等,用途极为广泛。

环氧树脂自1947年美国首次工业化之后,50多年来国内外发展极为迅速。

下面就环氧树脂行业的发展及其应用前景进行简要的分析。

一、环氧树脂行业产能及其主要厂家(一)环氧树脂生产能力。

目前世界环氧树脂的总生产能力已经达到180万吨,其生产和消费主要集中在西欧、美国、日本、中国大陆及台湾省。

其中西欧、美国、日本的环氧树脂总生产能力超过120万吨,约占世界总生产能力的67%。

世界环氧树脂的总消费量约为120万吨,其中西欧、美国和日本的消费量约为80万吨,约占世界环氧树脂总消费量的67%。

随着国民经济体系健康发展,我国树脂市场也发生积极变化,受市场需求增长的拉动,我国环氧树脂产业迅速发展壮大。

我国环氧树脂从上世纪50年代开始研究,到目前国已有近百家大型企业、高等院校及科研院所从事这方面的基础研究和应用开发,而从事环氧树脂生产企业约有200多家。

我国环氧树脂生产量分别为:2000年是10万吨;2001年是15万吨;2002年是20万吨;2003年是28.8万吨;2004年国产环氧树脂产量为30万吨、2005年为50万吨左右,我国已成为全球环氧树脂主要生产国之一。

①预计2010年我国环氧树脂生产能力将达到100万吨,全球总生产能力将达230万吨②,占全球产量的43%,我国将跃升为全世界环氧树脂头号生产大国。

(二)环氧树脂主要生产厂家我国环氧树脂的主要生产企业有蓝星化工新材料有限公司公司无锡树脂厂、巴陵石化公司岳阳环氧树脂厂(超过3万吨/年)、江苏三木集团公司、广州宏昌电子材料工业有限公司(生产能力6万吨/年)、大连齐化化工有限公司(生产能力4万吨/年)、国都化工(昆山)有限公司(2万吨/年)、烟台奥利福化工有限公司、道化学公司张家港生产工厂、陶氏张家港工厂(生产能力4.1万吨/年)。

环氧树脂生产工艺环氧树脂1、定义及发展史1.1定义环氧树脂(Epoxy Resin)是泛指含有2个或两个以上环氧基,以脂肪族或芳香族为主链的高分子预聚物。

(某些环氧化合物因具有环氧树脂的基本属性在称呼时也被不加区别地称为环氧树脂)。

典型的环氧树脂结构为:化学名称:双酚A二缩水甘油醚英文名称:Diglycidyl ether of bis phenol A(缩写DGEBP A)环氧基是环氧树脂的特性基团,它的含量多少是这种树脂最重要的指标。

描述环氧基含量有3种不同的方法。

环氧当量是指含有1mol环氧树脂的质量,低相对分子质量(分子量)环氧树脂的环氧当量为175-200g/mol,随着分子是的增大环氧基间的链段越长,所以高分子量环氧树脂的环氧当量就相应的高。

如果在树脂的链段中没有支链,是线型分子,链段的两端都是以一个环氧基为终止,那么环氧当量将是树脂平均分子量的一半。

由此可推导出,分子量=环氧当量×2,这一公式只适用于上述理想状态。

环氧当量这个物理量常被美国、欧洲各国、日本等国采用。

环氧值每100g树脂中所含有环氧在的物质的量(摩尔)。

这种表示方法有利于固化剂用量的计量和用量的表示。

因为固化剂用量的含义是每100g环氧树脂中固化剂的加入量(part perhundred of resin缩写成phr)。

我国采用环氧值这一概念。

环氧质量分数每100g树脂中含有环氧基的质量(克)。

这一物理量是俄罗斯、东欧各国所惯用的。

3种表示方式之间的互相换算公式如下:环氧基分子量为43/mol环氧质量分数=环氧基分子量环×环氧值环氧树脂是一种以液态到固态的物质。

它几乎没有单独的使用价值,一般只有和固化剂反应生成三维网状结构的不溶不熔聚合物才有应用价值。

因引环氧树脂归属于热固性的树脂范畴。

这种由预聚体变成固化产物。

按其用途分别称为环氧树脂涂层、环氧树脂胶粘剂、环氧树脂层压板、环氧树脂浇铸料等。

1.2发展史环氧树脂的发明曾经历了相当长的时期,它的工业化生产和应用仅是近40年的事情。

环氧树脂的精细化储九荣段玉刚提要介绍了各种专业用途的环氧树脂,如高纯度、低粘度、高溴含量、高分子量、透明化树脂的反应机理、合成方法以及相关的性能指标。

关键词环氧树脂,精细化,用途1 高纯度环氧树脂近年来环氧树脂在电工电子方面的应用逐步扩大,对环氧树脂的性能要求也不断提高。

除要求快速固化、低应力、耐热性外,还要求高纯化。

环氧树脂的主要杂质是以有机氯为端基的不纯物。

常见的环氧树脂是由二元(或多元)酚与环氧氯丙烷在碱作用下缩聚而得。

由于反应的复杂性,无论是醚化阶段还是脱HCl 成环阶段,都存在着主反应和副反应,同时由于反应体系粘度大,存在中间相,使反应不完全。

这些原因都可能使环氧形成异质末端基[1~3]。

制备低氯含量的环氧树脂,一般采用改进合成工艺路线和后处理洗涤两种方法为主。

美国专利[4]报道了一种连续法制备多羟基聚缩水甘油醚的方法。

其工艺过程主要是:用双羟基酚同环氧氯丙烷在碱金属存在下反应,析出的产品用水洗涤后得有机相,再脱去未反应物,得水解氯质量分数1%~6%的树脂,再溶于芳香族碳氢化合物或脂环族碳氢化合物中,用碱液洗涤,在高于大气压0.1~0.4 MPa、室温至140 ℃下进行倾析水洗,得有机相再减压蒸馏,用此法制得的环氧树脂水解氯0.01%~0.001%,结合氯0.1%~0.15%。

美国专利[5]报道用50%NaOH水溶液,加碱的同时共沸真空脱水,使体系碱浓度始终保持浓的状态,制得的环氧有机氯不超过0.02%。

后来发展了一种“中间相转移法”生成低氯含量环氧树脂的方法[6]。

它是在缩聚过程中,利用相转移催化剂,使反应由一个相(水相)转移到另一相(有机相或上层相)。

这样制得的环氧树脂水解氯0.001 7%,结合氯0.041%。

日本专利[7]报道了用不含卤素掺加物的制备环氧化合物的方法:将具有酚式的羟基化合物转化成12-硫酸化甘油酯醚后,接着再转化成缩水甘油醚。

另外日本住友金川修等人先用酚类与甲醛共聚合成含烯丙基醚化结构单元的线性树脂,最后用乙酸低温下将双键氧化成环氧基,总氯含量<0.002%。

除了以上改变合成工艺路线制备低氯含量环氧树脂外,一般还采用后处理洗涤的办法。

这些方法主要涉及到选择适当溶剂,例如在甲乙酮中用碱水处理,可得水解氯含量为0.041%的环氧树脂。

而在同样条件下用甲苯作溶剂,制得的环氧树脂水解氯含量为0.156%,也有用混合溶剂的。

资料表明添加NaCl、KCl、LiCl等碱金属化合物,以及磷、硼、羧酸和它们的盐类可以促进环氧树脂的脱HCl反应[8,9]。

Dow化学公司采用一种后处理工艺把环氧树脂氯含量降至很低的水平[10]。

过程如下:把树脂溶于一溶剂系统,加入潜溶剂,如分子量从100~6 000的聚乙烯乙二醇或聚氯丙烯乙二醇,用量为树脂量的0.1%~5%,在50~200 ℃下加热,按氯化物当量加入KOH或NaOH,加热后用水、弱有机酸稀水溶液、酸式盐至少洗涤1次,水洗后的有机相在高真空、170℃下移去溶剂。

使用此法可得水解氯0.000 3%、结合氯0.054%的双酚A缩水甘油醚或水解氯0.000 7%、结合氯0.026 3%的甲酚环氧树脂。

各种副反应生成的异质末端基不仅影响树脂自身的性能和固化反应性,也影响固化物的性能,它们使环氧当量上升,造成固化树脂交联密度下降。

同时对原料要求也要严格。

因为原料中引入杂质,会对树脂质量造成不利影响。

如铁能促进支链反应,游离酚影响色泽,水分会使环氧基和过量氯丙烷水解等。

2 低粘度(低分子量)环氧树脂双酚A型环氧树脂用下式的理想结构表示:n=0时为双酚A二缩水甘油醚,熔点42℃。

实际的低分子量环氧树脂为各种n值的集合体,70%~90%为二缩水甘油醚的过冷液体。

传统的生产低粘度(低分子量)环氧树脂用NaOH催化的一步法经历3个阶段:(1)形成酚钠盐;(2)脱HCl形成一缩水甘油醚;(3)再脱HCl形成二缩水甘油醚。

以离子催化的二步法包括:(1)双酚A与环氧氯丙烷(ECH)缩合形成氯醇醚;(2)氯醇醚脱HCl形成二缩水甘油醚。

无论哪种方法,形成的一缩水甘油醚和二缩水甘油醚都可继续与双酚A、ECH作用形成高分子量的多缩水甘油醚。

所以一方面应使醚化中尽量不形成二缩水甘油醚,另一方面应使醚化时双酚A反应完全,避免链增长的反应。

合成低分子量环氧树脂的ECH/双酚A摩尔比的合适范围在8~13之间,太低时产物粘度增加,但摩尔比超过15后对性能改善不明显,只是水洗时易于分层[3]。

按理论量计算,1mol双酚A(BPA)与2mol的环氧氯丙烷(ECH)和2mol的氢氧化钠反应,生成1mol的双酚A二缩水甘油醚(DGEBA)。

陈志毅等人用0.5molBPA、5molECH、1.25 molNaOH和适量的三甲基苄基氯化铵(BTMACC)、水反应,先使BPA与ECH 缩合醚化后再进行闭环反应,得粘度6 Pa.s(25℃)、环氧当量185.2 g/eq、总氯含量0.14%的电工用低分子量环氧树脂[11]。

方海龙等用两步法工艺路线,首先将苯酚、乙胺、甲醛缩合形成酚醛胺基树脂,再与环氧氯丙烷反应制得酚醛环氧树脂。

由于最终产物分子结构中含有胺甲基及缩水甘油胺基团,从而降低了树脂粘度,并改善了产品固化性能。

从实验结果可以看出,产品粘度在8~10 Pa.s(20 ℃),环氧值在0.55%~0.57%之间,固化物的玻璃化转化温度在250 ℃以上[12]。

蒋燕兮用糠醛、环己酮缩合物改性环氧树脂得到低粘度、高强度环氧化学灌浆料,25 ℃时粘度为0.05~0.10 Pa.s[13]。

不同的催化剂对低粘度环氧树脂的合成的影响见表1[3]。

表1 不同催化剂合成环氧树脂的产品指标3 溴化环氧树脂溴化环氧树脂是近年发展起来的一种新型环氧树脂,它不但具有一般环氧树脂的优良的电气绝缘性和粘接性,还具有优异的自阻燃性,广泛用于各种阻燃电子元件上。

目前生产固体阻燃环氧树脂,归纳起来可以说是2种生产工艺、5种制造方法,即一步法:水洗法、溶剂萃取法、溶剂法;二步法:本体聚合法、催化聚合法[14]。

一步法是以一定配比的环氧氯丙烷、双酚A和四溴双酚A为原料,在NaOH溶液作用下进行缩聚反应。

二步法是以一定配比的低分子量液态环氧树脂和四溴双酚A为原料,加热溶解后在高温下或催化剂作用下进行扩链,使之高分子量化而制得。

无锡市石油化工总厂采用二步法,使用一种高选择性和高反应活性的催化剂生产的覆铜板专用环氧树脂EX23-A80的质量分数为18%~21%、粘度1~2.5Pa.s(25℃)、环氧当量417~455g/eq、可水解氯<0.03%。

无锡市扬名特种涂料厂生产的含溴环氧树脂性能也达到类似的标准[15]。

苏州树脂厂用四溴双酚A、环氧氯丙烷在催化剂存在下进行开环醚化反应,再在NaOH存在下进行闭环反应,生成高溴环氧树脂。

产物溴质量分数可达48%,环氧当量0.23~0.27g/eq,氯含量也很低,各项性能达到国外同类产品的水平[16]。

4 高分子量环氧树脂目前国内高分子量环氧树脂的生产方法都采用二步法。

一般是液态低分子量环氧树脂与双酚A在催化剂作用下再聚合而成。

其中液态低分子量环氧树脂制造时必须使用高纯度ECH和精BPA,严格控制工艺过程,洗净树脂中的碱和盐,尽量降低无机氯和有机氯含量。

所用的催化剂大致分为3类:(1)碱性化合物如NaOH、LiOH、六氢吡啶等;(2)无机盐类化合物如LiCl、KI等;(3)有机膦化合物如三苯基膦、三丁基膦、季膦盐等[17]。

环氧/酚醛树脂涂料中,常用的高分子量环氧树脂为607#(Epikote 1007)和609#(Epiklte 1009)。

虽然一般低分子量或中等分子量的环氧树脂也能使用,但是它们所形成的环氧/酚醛树脂涂膜的耐药品性、韧性和杀菌能力均难以达到要求。

对于食品罐头涂料,既要求环氧树脂具有一定量的长链结构,又要有一定量的支链结构,还要求分子量分布较为集中,其中低分子量环氧越少越好,更不容许有胶体粒子生成。

只有这样的环氧树脂才能与Resol酚醛树脂在高温下形成多层网状结构,快速均匀地固化。

5 无色透明环氧树脂对于通用双酚A环氧树脂来说,只要严格控制原料的规格,就可以生产出无色透明环氧树脂。

其他如氢化双酚A型环氧树脂、异三聚氰酸三缩水甘油酯亦是较好材料,但成本较高或加工成型有困难,使用上受到限制。

室温固化型环氧树脂多采用脂肪型多元胺作固化剂,但这类多元胺毒性大、固化放热激烈,固化和使用过程中易氧化变色,此外还易与潮湿的CO2反应生成“胺浑浊现象”(即白化),严重影响环氧树脂固化物的透明性。

为获得无色透明环氧固化物,需对多元胺进行羟烷基化。

理想的室温固化型改性多元胺是螺环二胺的羟烷基化产物。

这种固化剂自身没有吸湿性,无白化现象,固化的环氧树脂色调透明。

加热固化型环氧树脂多采用酸酐类固化剂。

通常酸酐与环氧树脂反应的速度很慢,需加入叔胺类的促进剂,在加热固化过程中和长期热态使用期间易变成黄褐色,透光性能变差。

为获得无色透明酸酐/环氧体系,选择耐候性好的具有饱和环状结构的酸酐是有利的。

作为杂质的不饱和结构的含量必须严格控制。

促进剂选择二氮杂双环链烯化合物及其盐类,有利于固化物无色透明化。

另外再加入防着色剂和荧光增白剂都可达到增白效果[18]。

GHJ-01(2)型双组分室温固化环氧光学胶,适用于光学玻璃透镜、棱镜等,其折光系数1.56,透光率(650nm)92%。

555系列透明型环氧胶粘剂透光率(最小)90%。

6 结语当前环氧树脂正在向低粘度、高纯度、低温快速固化等方面发展。

国内的精细化环氧树脂产品与国外有较大的差异。

国内厂家对环氧树脂精细化的研究还不够重视,这方面的发展很有前景。

若在环氧树脂精细化研究方面有新的突破,将会促进其他领域,特别是电子电气领域的发展。

作者单位:西安交通大学化工学院高分子系,西安,710049储九荣男,26岁,博士生。

现主要从事高分子材料的合成与改性及电气绝缘技术的研究工作。

参考文献[1] 谢文峰.热固性树脂,1991(4):31[2] 查文海.热固性树脂,1992(4):52[3] 梁平辉等.热固性树脂,1993(2):44[4] US,4017523[5] US,4499255[6] US,4684701[7] JP,60-260568[8] JP,87-199222[9] JP,88-159376[10] US,4585833[11] 陈志毅等.化学与粘合,1989(4):193[12] 方海龙等.热固性树脂,1997(1):9[13] 蒋燕兮等.粘合剂,1990(2):20[14] 董耿蛟.热固性树脂,1995(3):5[15] 顾颂华.热固性树脂,1993(4):25[16] 何亦农.热固性树脂,1995(3):35[17] 张玉泰.热固性树脂,1994(3):44[18] 田兴和 .热固性树脂,1993(3):29。