品质异常停线处理作业办法.doc

- 格式:doc

- 大小:218.51 KB

- 文档页数:7

探探修訂履歷※探Revision HistoryCatalogue1 目的(Purpose)制定合理的生產停線和停止出貨的基準,確保不良品得到有效管控制。

2 適用範圍(Scope)此檔應用於IPPD印表機產品。

3 定義(Define )無八、、4 職責(Responsibility )4.1 製造:負責將待CSA抽檢的印表機移交給CSA及QC抽檢等。

4.2 QC:負責制程品質檢測和判定,及責任部門改善效果確認。

4.3 PE:負責印表機產品不良異常分析處理。

4.4 EE:負責處理電子元器件/元件不良分析。

4.5 TE: 負責分析測試程式引起的所有異常分析處理。

4.6 NPI: 負責協助相關部門工程人員分析異常和提供有效建議。

4.7 SQE/IQC: 負責處理來料不良異常處理。

4.8 ME: 負責制造生產或檢測設備儀器異常處理。

4.9 IE :負責主持重工會議且負責制定臨時重工SOP 。

4.10 維修 :負責協助經工程人員分析後非重工作業處理的不良進行修復。

4.11 IT:負責SFC 系統管控和日常維護。

5過程描述 ( Process Description ) 5.1當產線出現以下品質異常時,要求品質部門提出停線或停止出貨: 5.1.1產品生產操作無生產作業指導書,作業員無相關機種 /相關站別的上崗證,產線不按正常生產流程生產,私自變更工位。

5.1.1 產線生產時,工治具設備發現異常、測試程式錯誤、版本錯誤、參數設定錯誤等。

5.1.2 產線生產之機種混料使用(非替代料),生產用錯料,使用超過保質期的物料生產。

5.1.3 首件不良為批量性不良生產時,或使用不符合 RoHS 或非安規認證物料等環保要求物料。

5.1.4CSA 測試工站發現異常:5.1.5.2 功能測試站測試不良達到 5%(每 1 小時統計資料)。

5.1.5.3 當某一生產線不良品 1 小時內累積達到 15 台時,或連續出現 5台同一功能不良品時。

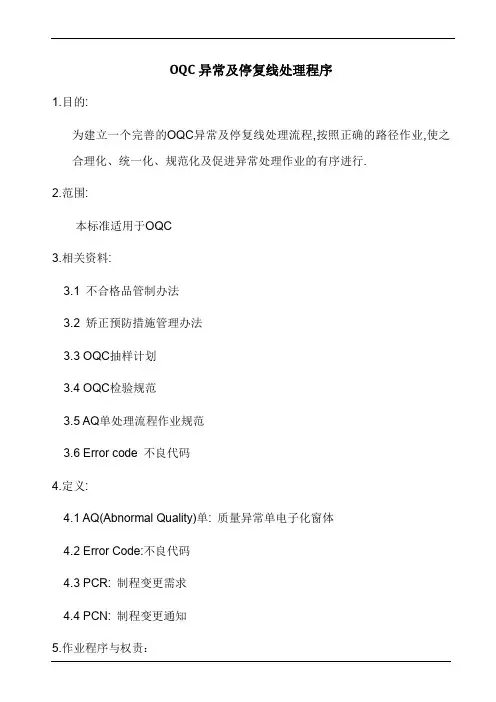

OQC异常及停复线处理程序1.目的:为建立一个完善的OQC异常及停复线处理流程,按照正确的路径作业,使之合理化、统一化、规范化及促进异常处理作业的有序进行.2.范围:本标准适用于OQC3.相关资料:3.1 不合格品管制办法3.2 矫正预防措施管理办法3.3 OQC抽样计划3.4 OQC检验规范3.5 AQ单处理流程作业规范3.6 Error code 不良代码4.定义:4.1 AQ(Abnormal Quality)单: 质量异常单电子化窗体4.2 Error Code:不良代码4.3 PCR: 制程变更需求4.4 PCN: 制程变更通知5.作业程序与权责:5.1 权责5.1.1 发生单位(OQC):异常处理,召集各单位参加会议,并追踪异常直至结案5.1.2 技术单位(硬件工程,软件工程,机构工程,工业工程):5.1.2.1 找出异常的初步原因, 并定义电测不良机台Sorting 方式5.1.2.2 根据责任单位给出的短期及预防对策进行评估.5.1.2.3 对于原材不良,送厂分析厂商回复NTF部分,技术单位应对其进行判断是否合理,并找出异常真因.5.1.2.4 计算Sorting和停线工时及费用.5.1.2.5 PCN/PCR导入时修正SOP.5.1.3 制造单位配合执行异常会议之相关决议.5.1.4 生管单位:5.1.4.1 停线或复线后,生产排程因应的调节与安排。

5.1.4.2 不良影响到成品出货时,生管确认订单出货时间及订单的出货调整5.1.4.3 不良重工及Sorting的安排5.1.5 责任单位:异常及停线原因的追查以及对策实施5.1.6 品保单位(PQA&QSM)5.1.6.1 发现异常时,PQA做系统Rework5.1.6.2 对策导入设计到制程变更时,PQA开PCN导入会议5.1.6.3 异常或停复线需Highlight客户时,QSM将异常或停复线讯息反馈给客户5.1.7 FPM若不良机台未下对策,但客人由于其他原因同意特采出货时,FPM开立特单5.2 作业程序:5.2.1 异常处理程序5.2.1.1 OQC发现异常, 立即记录不良发生的相关信息,并通知相关单位确认不良5.2.1.2 相关单位一起将不良回流产线,确认产线是否可以卡下不良5.2.1.3 OQC将不良机台贴上OQC Reject单,并召开一次会议5.2.1.4 依抽样计划要求制造Sorting b台(b=i/3)机台, Sorting无不良则依异常处理流程处理,Sorting 发现≧2台不良时,立即停线处理5.2.1.5 Sorting过程中发现1pcs同现象不良,则扩大Sorting i台, Sorting无不良则依异常处理流程处理,若Sorting过程中发现≧1台同现象不良时,立即停线处理5.2.1.6 技术单位在未拆机台30分钟或拆机台60分钟内给出短期对策(分析出人为或原材造成不良).并在3~4小时内分析出问题真因,并发出分析报告.5.2.1.7 经分析涉及到主板时,必须回流SMT看是否可以将不良卡下.5.2.1.8 OQC根据工程分析的真因确定不良影响范围并召开二次异常会议5.2.1.9 经分析为人为原因造成时,责任单位在30分钟之内给出短期对策.5.2.1.10 经分析为原材时不良,请MQC到现场确认,MQC请厂商进厂确认,厂商3hs内到厂,3天内回复初步分析报告,7天回复最终报告.5.2.1.11 MC确认是否有替代料及替代料库存是否满足产线需求,若替代料可满足产线需求则换替代料上线5.2.1.12 若无替代,则MQC 找厂商进厂Sorting原材上线, WIP工程单位提供短期预防对策5.2.1.13 若异常涉及停线及影响出货时, 需通知生管做相应处理,OQC对成品进行机台Hold,并在适当时机解除Hold.5.2.1.14 不良机台经维修解碼回流产线后,必须经OQC复判方可入库. 5.2.1.15 若对策需长期导入时,PQA开PCN/PCR导入会议.5.2.1.16 OQC开出AQ单电子文件.追踪责任单位AQ单回复状况,并确认对策有效性.5.2.5停线处理程序:5.2.5.1 OQC 12小时内抽检到两台以上(含两台)同机种同现象异常时,立刻纪录不良发生的相关讯息,产线立即停线,并通知相关部门参加会议.5.2.5.2 发生1pcs烧板,烧机或safety问题时,产线立即停线.5.2.5.3 抽到1pcs异常,Sorting b台(b=i/3)时发现≧2台同现象不良时,产线立即停线5.2.5.4 抽到1pcs异常,Sorting b台时发现1pcs不良,追加sorting i台时发现≧1同一不良时,产线立即停线.5.2.5.5 抽到1pcs HSF超标时,产线立即停线.5.2.5.6 停线发生时, OQC召开停线会议,相关单位需于5mins内到会议区参加会议,停线0.5hr需通知到厂级主管,1hr需通知到客户. 5.3 OQC异常处理流程图(见第5页):5.4 OQC停复线处理流程上述内容,如客户有特别要求,则根据客户要求进行相应的调整和修改6.附件6.1 OQC Reject单6.2 OQC品质异常通知单品质异常处理单TO:□生产部□工程部□品质部□PMC □仓库□其它。

品质异常停线处理作业办法

1. 立即暂停生产:一旦发现品质异常,立即停止生产,避免继续生产出现更多的不良品。

2. 遵循公司SOP:按照公司规定的标准操作程序,记录下所

有的问题点,以便更好地理解问题根源。

3. 确认问题根源:在停线期间,对所发现的问题进行分析检查,找出问题的根本原因。

如果需要,可以对设备进行维护、检修,以排除问题。

4. 进行数据分析:收集生产过程中的各种数据以及历史数据,并对这些数据进行分析和处理,查明问题的根本原因。

5. 提高员工意识:针对不同种类的问题,进行与之相关的培训课程,让员工意识到问题的重要性和预防措施的有效性。

6. 制定改进计划:在深入分析问题的基础上,制定明确的改进措施和改进计划,执行每项改进措施,并记录所有改进活动的执行情况。

7. 完成改进措施后进行验收:根据改进计划进行改进活动,在完成改进措施后,进行验收并进行必要的调整。

8. 跟踪改进措施效果:改进措施实施后,应及时跟踪效果,对改进措施的效果进行评估,并根据需要进行改进。

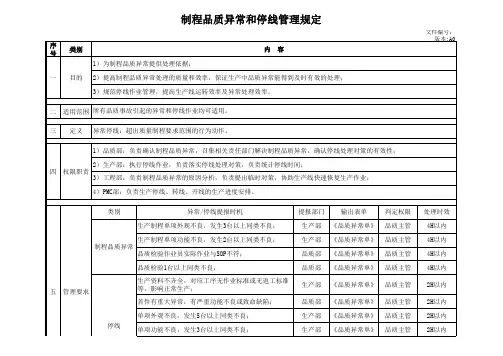

WORD 格式 . 整理版慈溪市优秀汽车零部件有限公司质量异常办理管理方法编号 : JC/QA-PZ-11使用部门 :质量部受控状态 :版次拟定日期校正容核准审核作成A/020160904新拟定优秀 .参照 .资料文件编号JC/QA-PZ-01版本号A/1一、目的:规质量异常办理流程,提高质量异常办理的时效性,保证来料质量及产线的正常运转,同时满足顾客的质量要求。

二、围:适用于本公司来料、制程、出货物质异常的办理。

三、定义:3.1 来料质量异常:a、不吻合相关检验标准要求,且不良率高出质量目标时;b、合格物料制程中发现严重弊端高出1%,略微弊端高出3%;c、有经过改进且有收效确认,但又重复发生质量异常时。

3.2 制程质量异常:a、严重弊端高出 1%,略微弊端高出 3%;(注塑、移印、光刻)喷漆:?b、使用不合格的原料或资料c、同一弊端连续发生d、不遵守作业标准或不遵守工艺卫生要求e、机械发生故障或磨损f、其他状况影响到产质量量时3.3 出货物质异常:a、出货发现严重弊端高出1%或轻弊端高出 3%;b、客户投诉或抱怨;四、职责4.1 来料质量异常:质量部:负责填写《来料检验报告》、《质量异常联系单》“异常显现描述”和“时效”文件编号JC/QA-PZ-01版本号A/1部分;负责将《来料检验报告》、《质量异常联系单》发送于采买部,库房;负责质量异常改进结果确认。

采买部:负责将《来料检验报告》、《质量异常联系单》发送给供应商并及时与供应商联系,追踪供应商及时回复“原因解析”“更正与预防措施”并将结果回复质量部。

(备注:客供素材有业务进行联系办理)4.2 制程质量异常:质量部:负责质量异常之最后判断;负责确认质量异常责任部门;负责主导质量异常案例的办理过程;负责对责任单位的改进结果进行追踪确认异常责任单位 , 并每个月进行统计上报。

生产部:负责质量异常的原因解析,提出临时措施及长远改进对策并执行。

负责质量异常的改进和预防措施的推行及考据改进措施的有效性;其他相关单位:在需要时进行异常改进的配合4.3 出货物质异常:质量部:负责将质量异常通知各部门及确定责任部门;负责异常改进后的追踪确认;负责办理客户抱怨异常责任单位:文件编号JC/QA-PZ-01版本号A/1生产部:负责质量异常的原因解析,提出临时措施及长远改进对策并执行。

ipqc制程品质异常品处理流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!IPQC制程品质异常品处理流程在制造过程中,IPQC(InProcess Quality Control)制程品质异常品处理流程是确保产品品质的关键环节。

※ ※ 修訂履歷※ ※Revision History※ ※ 目錄※ ※Catalogue1 目的 ( Purpose)制定合理的生產停線和停止出貨的基準,確保不良品得到有效管控制。

2 適用範圍(Scope)此檔應用於IPPD印表機產品。

3定義 ( Define )無4 職責(Responsibility)4.1 製造:負責將待CSA抽檢的印表機移交給CSA 及QC抽檢等。

4.2 QC:負責制程品質檢測和判定,及責任部門改善效果確認。

4.3 PE:負責印表機產品不良異常分析處理。

4.4 EE:負責處理電子元器件/元件不良分析。

4.5 TE:負責分析測試程式引起的所有異常分析處理。

4.6 NPI:負責協助相關部門工程人員分析異常和提供有效建議。

4.7 SQE/IQC:負責處理來料不良異常處理。

4.8 ME:負責制造生產或檢測設備儀器異常處理。

4.9 IE:負責主持重工會議且負責制定臨時重工SOP。

4.10 維修:負責協助經工程人員分析後非重工作業處理的不良進行修復。

4.11 IT:負責SFC系統管控和日常維護。

5 過程描述(Process Description)5.1 當產線出現以下品質異常時,要求品質部門提出停線或停止出貨:5.1.1 產品生產操作無生產作業指導書,作業員無相關機種/相關站別的上崗證,產線不按正常生產流程生產,私自變更工位。

5.1.1 產線生產時,工治具設備發現異常、測試程式錯誤、版本錯誤、參數設定錯誤等。

5.1.2 產線生產之機種混料使用(非替代料),生產用錯料,使用超過保質期的物料生產。

5.1.3 首件不良為批量性不良生產時,或使用不符合RoHS或非安規認證物料等環保要求物料。

5.1.4 CSA測試工站發現異常:5.1.4.1 SOR之前:如每條線每班發現4台功能不良時或發現3台相同的功能不良時停線。

5.1.4.2 SOR之前:如每條線每班發現2台Workmanship要求產線停線10分鐘教育。

品质异常停线、恢复生产的管理规定一、背景作为生产企业,品质异常是不可避免的。

品质异常可能会导致停线,影响生产进度和产品质量。

因此,制定品质异常停线、恢复生产的管理规定对于保证生产效率、产品质量具有重要意义。

二、适用范围适用于所有生产企业,在生产过程中出现品质异常导致停线的情况下,制定此管理规定。

三、管理原则1. 安全第一。

在品质异常导致停线的情况下,应立即停止生产,采取安全措施,保障工作人员的人身安全和设备设施的完好。

2. 问题定位。

在品质异常发生时,应尽快确定问题所在,并对问题进行定位分析,以便及时采取解决措施,尽快恢复生产。

3. 时间控制。

品质异常停线时,应制定详细的时间表,确保尽快采取解决措施恢复生产,以最短的时间内保证产品质量。

4. 行动计划。

品质异常停线之后,应尽快对问题进行分析,制定详细的行动计划,确定各项工作任务、人员和时间节点。

5. 质量控制。

在解决品质异常问题之前,应尽可能地对所有生产环节进行质量控制和质量检测,以确保产品质量符合标准。

四、管理流程1.品质异常发生2.立即停线,并进行安全检查,保护设备和员工安全3.确定问题所在,并对问题进行定位分析4.制定具体时间表,并根据时间表采取解决措施5.制定行动计划,确定各项工作任务、人员和时间节点6.质量控制、质量检测,确保产品质量符合标准7.问题解决后恢复生产五、总结品质异常停线、恢复生产的管理规定对于生产企业来说具有非常重要的意义。

制定此规定的目的是为了优化生产管理,保证产品质量和生产效率,加快生产流程,提高生产效益。

在实际操作过程中,我们应严格按照这些管理原则和管理流程进行操作,确保各项任务按计划执行,达到预期效果。

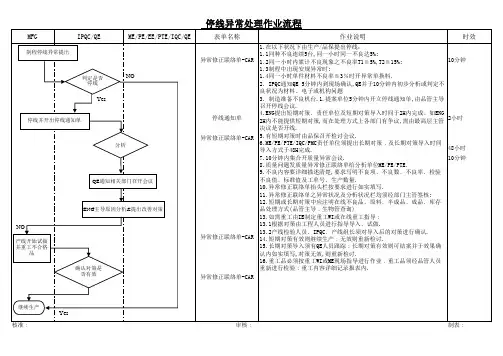

OQC异常及停复线处理程序1.目的:为建立一个完善的OQC 异常及停复线处理流程,按照正确的路径作业,使之合理化、统一化、规范化及促进异常处理作业的有序进行.2.范围:本标准适用于OQC3.相关资料:3.1不合格品管制办法3.2矫正预防措施管理办法3.3OQC 抽样计划3.4OQC 检验规范3.5AQ 单处理流程作业规范3.6Error code 不良代码4.定义:4.1AQ(Abnormal Quality) 单: 质量异常单电子化窗体4.2Error Code: 不良代码4.3PCR: 制程变更需求4.4PCN: 制程变更通知5.作业程序与权责:5.1权责5.1.1发生单位(OQC): 异常处理,召集各单位参加会议,并追踪异常直至结案5.1.2技术单位(硬件工程,软件工程,机构工程,工业工程):5.1.2.1找出异常的初步原因, 并定义电测不良机台Sorting 方式5.1.2.2根据责任单位给出的短期及预防对策进行评估.5.123对于原材不良,送厂分析厂商回复NTF部分,技术单位应对其进行判断是否合理,并找出异常真因.5.124计算Sorting和停线工时及费用.5.1.2.5 PCN/PCR 导入时修正SOP.5.1.3制造单位配合执行异常会议之相关决议.5.1.4生管单位:5.1.4.1停线或复线后,生产排程因应的调节与安排。

5.1.4.2不良影响到成品出货时,生管确认订单出货时间及订单的出货调整5.1.4.3不良重工及Sorting 的安排5.1.5责任单位:异常及停线原因的追查以及对策实施5.1.6品保单位(PQA&QSM)5.1.6.1发现异常时,PQA 做系统Rework5.162对策导入设计到制程变更时,PQA开PCN导入会议5.163异常或停复线需Highlight客户时,QSM将异常或停复线讯息反馈给客户5.1.7FPM若不良机台未下对策,但客人由于其他原因同意特采出货时,FPM开立特单5.2 作业程序:5.2.1异常处理程序5.2.1.1OQC 发现异常, 立即记录不良发生的相关信息,并通知相关单位确认不良5.2.1.2相关单位一起将不良回流产线,确认产线是否可以卡下不良5.2.1.3OQC将不良机台贴上OQC Reject单,并召开一次会议5.2.1.4依抽样计划要求制造Sorting b台(b=i/3)机台,Sorting无不良则依异常处理流程处理,Sorting发现三2台不良时,立即停线处理5.2.1.5Sorting过程中发现1pcs同现象不良,则扩大Sorting i台,Sorting无不良则依异常处理流程处理,若Sorting过程中发现三1台同现象不良时,立即停线处理5.2.1.6技术单位在未拆机台30分钟或拆机台60分钟内给出短期对策(分析出人为或原材造成不良).并在3~4小时内分析出问题真因,并发出分析报告.5.2.1.7经分析涉及到主板时,必须回流SMT 看是否可以将不良卡下.5.2.1.8OQC 根据工程分析的真因确定不良影响范围并召开二次异常会议5.2.1.9经分析为人为原因造成时,责任单位在30分钟之内给出短期对策. 521.10经分析为原材时不良,请MQC到现场确认,MQC请厂商进厂确认, 厂商3hs内到厂,3天内回复初步分析报告,7天回复最终报告.5.2.1.11 MC确认是否有替代料及替代料库存是否满足产线需求,若替代料可满足产线需求则换替代料上线5.2.1.12若无替代,则MQC找厂商进厂Sorting原材上线,WIP工程单位提供短期预防对策5.2.1.13若异常涉及停线及影响出货时,需通知生管做相应处理,OQC对成品进行机台Hold, 并在适当时机解除Hold.5.2.1.14不良机台经维修解碼回流产线后,必须经OQC复判方可入库.5.2.1.15若对策需长期导入时,PQA开PCN/PCR导入会议.5.2.1.16 OQC开出AQ单电子文件.追踪责任单位AQ单回复状况,并确认对策有效性.5.2.5停线处理程序:5.2.5.1 OQC 12小时内抽检到两台以上(含两台)同机种同现象异常时,立刻纪录不良发生的相关讯息,产线立即停线,并通知相关部门参加会议.525.2发生1pcs烧板,烧机或safety问题时,产线立即停线.525.3抽到1pcs异常,Sorting b台(b=i/3)时发现三2台同现象不良时,产线立即停线5.2.5.4抽到1pcs异常,Sorting b台时发现1pcs不良,追加sorting i台时发现三1同一不良时,产线立即停线.5.2.5.5抽到1pcs HSF超标时,产线立即停线.5.2.5.6停线发生时,OQC召开停线会议,相关单位需于5mins内到会议区参加会议,停线0.5hr需通知到厂级主管,1hr需通知到客户.5.3OQC异常处理流程图(见第5页):Initiator OQC/PQA PD/SMT Check Point3.1翻禎肓OQCL銅曲£LQQC工頤逋知胸艷勰硕4.2腳酬后的5min吶各斟別刪鶴視5.1工程"QC/PD-赴至轉不良負呈回流產倶虑認産眼是否可隐卡下此不艮6.L 0Q谦不艮椎至別Erro併貼上0Q匚Reject! 二LOQC召開-农飾7.2脱貝瀚躬时丽脱艄內的瞬7.3PD®fiS^l的测制QA Reworic7,4相關里位討諸卫即常粧幷审入至産幔8.1 S 嘶計酢orting轻横毫陆炖」若麻不良則工勰辭析9.1若有1P讶良则履tSorting產檢堇厲有裁現大于學于即如同現曼不艮則Line D OWT^JISortn^ 大手隼于1卩吃睛Dawn12.1工邸牖析祺并左秫鱷箱min亦攒臺也min吶籍出拒期镰12E并在的hrs内册出腿13.1討良直鵰舉不詡懦财娥回恥啊嘛SMT是酮b卡下吐視14,1歸H罰析的貝因山QU蜒頂總范勰16.1 OQC召閉二衆曾鶴通帅相闊里总譽则曜認不良的麴矚娜昶阿對翩馭17.1 OQC财AQ里酬踹直任酣黠贩尉内回復咄制罰艮US工柞日內师對濟楠分屈廉內三天2内用外届內-翻国卜IE月內回攪有赠翩號铀濯酚晡件鏑耶5NTFS!缶有爭讓的制乩需將审件寄回府內負垃術Ifi-起牛析有因18.1斛軸回剛鱷叫第彌蛛的可础朋飜靱覷釈侧持鮒钢即慣酸缺戢琲曲良剧貓結案18訂Q噓棉釉豹牖入的般斷辭比3若显辭鏑豐更籍西尺碼即c晡4.25血内7,1 30師邯內12.130^60 Min^ 12.23-4 hirsft17.1 L咽工柞日SfllfFB ?mfFBSOffllffB18.1 2Weeks5.4 OQC停复线处理流程6•附件6.1 OQC Reject 单 6.2 OQC 品质异常通知单:mtiatar PO EPE/PTE/^lPE/^T OQC/POA [E ciec< pointTirra2.0Q^ffW加QC 觴秫瓣劇鯛縄駅狀41 g^TS 5戲喙腳a 蠣戶◊連籍翳俱啓腕I 購籬攜 门鞫折出頁凰捋頫漲物善讷 晞漩醉改善縣1匚鞋籍滌捶績錮翳删.若鱷氓隸林曲朋斶瓣戶 號朝解因殺聆麒iWHiFPMjuaauji^B 嶺1诵镰轎戶解I 羽Q 囱航腿置工:证补賠紬間聽XIMH1M gr 减任人I 楝隴瓣戶予鶴 1晡聽崩繃辭觀11上述内容,如客户有特别要求,则根据客户要求进行相应的调整和修改Sir ns2hr s品质异常处理单TO □生产部□工程部□品质部□ PMC □仓库□其它。

最新整理关于品质异常处理办法品质异常处理办法修订日期修订单号修订内容页次版次修订审核批准20xx/03/30 / 系统文件新制定 4 A/0 / / /更多免费资料下载请进: 55top 好好学习社区批准:审核:编制:品质异常处理办法一、目的:规范品质异常处理流程,提高品质异常处理的时效性,确保产线正常生产,满足客户要求。

二、范围:2.1适用于产品品质异常解决的所有过程。

三、定义:3.1品质异常之定义3.1.1产品品质异常:3.1.1.1不符合相关检验标准要求,且不良率超过质量目标时。

3.1.1.2有经过改善且有效果确认,但又重复发生品质异常时。

3.1.1.3客户抱怨及退货时。

3.1.1.4其它情形,影响到产品品质时。

3.1.2作业品质异常:因非偶然因素(即可避免的原因),现况虽未发生产品不良,但存在品质隐患。

包含:3.1.2.1不遵守操作标准操作;3.1.2.2虽然照操作标准操作,但因各种标准不完善,以致无法控制变异原因;3.1.2.3使用不合格的原料或材料;3.1.2.4机械发生故障或磨损;3.1.2.5作业员疲劳(或情绪欠佳);3.1.2.6其它情形,可能存在品质隐患时。

四、职责4.1品控单位:4.1.1负责品质异常之最终判定。

4.1.2负责确认品质异常责任部门。

4.1.3负责主导品质异常案例的处理过程。

4.1.4负责对责任单位的改善结果进行追踪确认。

4.2异常责任单位:负责提出临时措施及长期改善对策并执行。

4.3生产单位:负责对改善措施的实施及验证改善措施的有效性。

4.4其它相关单位:在需要时进行异常改善的配合。

五、工作程序:5.1进料品质异常:5.1.1 IQC依相关检验标准判定不合格,针对不合格物料标示“不合格”,并通知仓库立即移至不良品区域。

5.1.2异常成立1小时内开立《品质异常处理单》通知采购/生管。

5.1.3采购接《品质异常处理单》后1小时内转责任供应商。

5.1.4供应商需于4H针对异常物料提出临时对策,如对异常内容有疑问,需在4小时内与泓淋相关人员确认清楚,必要时到现场确认。

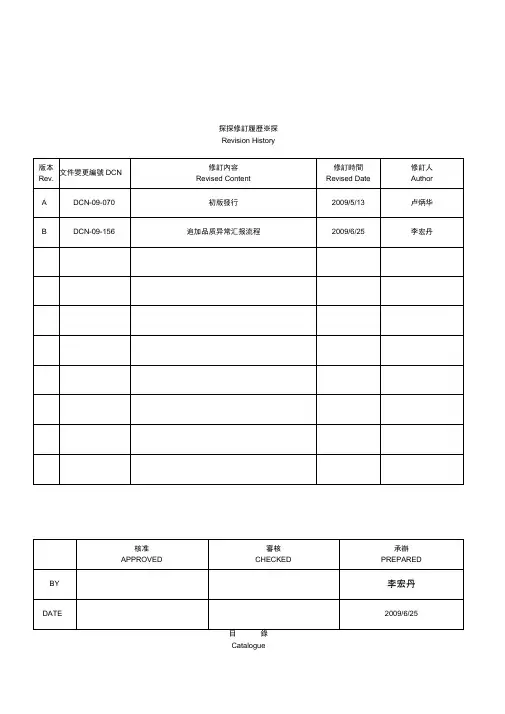

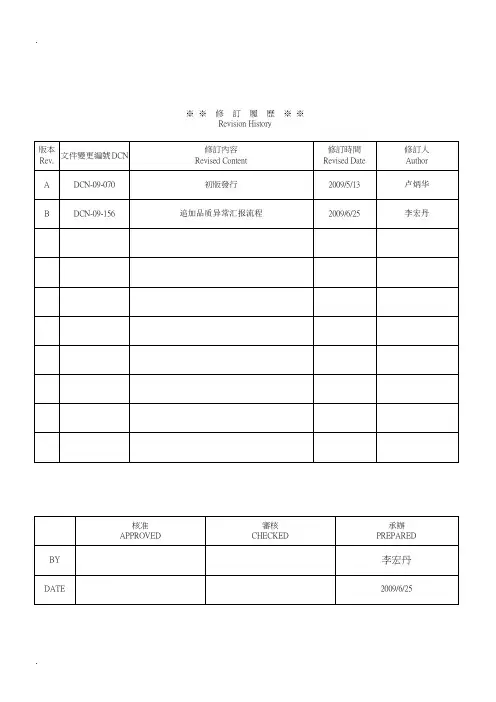

※※修订履历※ ※Revision History版本文件变更编号 DCN 修订内容修订时间修订人Rev. Revised Content Revised Date AuthorA DCN-09-070 初版发行2009/5/13 卢炳华B DCN-09-156 追加品质异常汇报流程2009/6/25 李宏丹核准审核承办APPROVED CHECKED PREPARED BY李宏丹DATE2009/6/25※※目录※※Catalogue章节 Chapter 内容 Content 页次 Page1 目的Purpose 22 适用范围Scope 23 定义Define 24 职责Responsibility 35 过程描述Process Description 36 流程图Flow Chart 77 参考文件Reference 68记录保存Record6 Conservation9 附件及附表Attachment 61目的 ( Purpose)制定合理的生产停线和停止出货的基准,确保不良品得到有效管控制。

2适用范围 (Scope)此档应用於IPPD 印表机产品。

3定义 ( Define )无4职责( Responsibility)4.1制造:负责将待CSA抽检的印表机移交给CSA 及 QC抽检等。

4.2QC:负责制程品质检测和判定,及责任部门改善效果确认。

4.3PE:负责印表机产品不良异常分析处理。

4.4EE:负责处理电子元器件/ 元件不良分析。

4.5TE:负责分析测试程式引起的所有异常分析处理。

4.6NPI: 负责协助相关部门工程人员分析异常和提供有效建议。

4.7SQE/IQC: 负责处理来料不良异常处理。

4.8ME:负责制造生产或检测设备仪器异常处理。

4.9IE :负责主持重工会议且负责制定临时重工SOP。

4.10维修:负责协助经工程人员分析後非重工作业处理的不良进行修复。

4.11 IT: 负责 SFC系统管控和日常维护。

5过程描述(Process Description )5.1 当产线出现以下品质异常时,要求品质部门提出停线或停止出货:产品生产操作无生产作业指导书,作业员无相关机种/ 相关站别的上岗证,产线不按正常生产流程生产,私自变更工位。

5.1.1 产线生产时,工治具设备发现异常、测试程式错误、版本错误、参数设定错误等。

5.1.2 产线生产之机种混料使用(非替代料),生产用错料,使用超过保质期的物料生产。

5.1.3 首件不良为批量性不良生产时,或使用不符合RoHS或非安规认证物料等环保要求物料。

5.1.4 CSA测试工站发现异常:5.1.4.1 SOR之前:如每条线每班发现 4 台功能不良时或发现 3 台相同的功能不良时停线。

5.1.4.2 SOR之前:如每条线每班发现 2 台 Workmanship 要求产线停线10 分钟教育。

5.1.4.3 SOR之後:如每条线每班发现 3 台功能不良时或发现 2 台相同的功能不良时停线。

5.1.4.4 SOR之後:如每条线每班发现 1 台 Workmanship 要求产线停线10 分钟教育。

5.1.5产线不良品:5.1.5.1 生产线材料、制程作业不良率达到8%时(每 1 小时统计资料)。

5.1.5.2 功能测试站测试不良达到5%(每 1 小时统计资料)。

5.1.5.3 当某一生产线不良品 1 小时内累积达到 15 台时,或连续出现 5 台同一功能不良品时。

5.1.5.4 SPC 设置的控制图显示异常时。

5.1.6客户抱怨和RMA问题5.1.6.1当客户有抱怨时,工厂没有有效的纠正措施,要求停产。

5.1.6.2当RMA品经海外FAE 等回馈分析显示事先风险系数RPN偏大超过100,无及时有效的临时对策时。

5.1.7CSA按系统要求抽检不合格时而再次追加抽检N( N=不良数 *15 )台时 , 仍然有不良时需要停线整顿、改善。

5.1.8PPPL(MAVS+PPP)测试不合格,客户要求方面要求停线改善整顿时。

5.2出货停止5.2.1产品在出货时因搬运和堆叠造成产品不良时。

5.2.2在包装时使用错误物料和方式等。

5.2.3产品在储存时有受潮和发霉等现象。

5.2.4在客户、用户端、检测中心显示环保管控有害物质检测、安规检测失效。

5.2.5在客户对工厂进行过程审核、产品审核失效时,有要求停产改善整顿。

5.2.6当发生停线处理异常时,SFC自动提示或品保、客户要求停止出货时。

5.2.7当SOR试产阶段到大批量生产前各个部门汇集问题点无法解决,且得不到客户认可时。

5.2.8制程不良发生未按公司不良或疑似不良品批重工处置且重检合格时,及不良品流到成品仓库时,仓库应根据SFC系统提示或QC要求实施挡货,停止出货。

5.2.9判定其他任何重大品质问题时。

5.3停线或停止出货实施时,QC首先发出《停线或停止出货通知单》,如一般停线(指各别线体停线)要第一时间汇报到品保主管(专理或以上)级,如全面停线则要第一时间通知到品保最高主管(协理或以上)级 , 并联络相关责任部门(MFG、 ENG、 IQC、 PP、 TQM)一起会议检讨对策,再由TQM通知 HP 客户。

《停线或停止出货通知单》由各部门会签确认後由QC保管。

5.4 所有停线或停止出货异常,必需进行不良、异常原因分析及改善报告,并进行效果确认,直至改善OK。

5.4.1 制造部门违反作业流程规定作业等,由制造自身检讨,回复负责不良原因分析、制定改善措施,在提出有效的应急临时对策後方可恢复生产。

在24小时内回复 QC开出“ PDCS”《制成品质异常回馈单》, QC收到制造回复的制程异常纠正预防措施单後,会同QC工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

5.4.2 制程不良由 PE负责不良原因分析并提出改善措施建议,或者根据初步分析结果要求EE/SQE/TE做更深一步分析,QC根据工程人员最终分析报告判定责任单位。

责任部门必需针对具体品质异常制定并实施有效改善措施。

在责任单位提出有效的应急临时对策後方可恢复生产。

收到QC开出“ PDCS”《制成品质异常回馈单》,後必需在24小时内回复,并定期向产品专案组人员和随线工程人员报告改善进度和措施实施效果。

QC接收到责任单位回复的制程异常纠正预防措施单後,会同QC 工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

5.4.3 测试软体问题、烧录程式问题引起不良由TE负责不良原因分析并提出重工、改善措施建议,QC 根据分析报告判定责任单位,责任部门负责针对具体品质异常制定并实施有效改善措施,收到QC 开出“ PDCS”《制成品质异常回馈单》,後必需在24小时内回复,并定期向产品专案组人员和随线工程人员报告改善进度和措施实施效果。

QC接收到责任单位回复的制程异常纠正预防措施单後,会同 QC工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

5.4.4 来料不良、或不符合 RoHS等环保、安规要求时,由SQE联络、要求供应商进行不良原因分析和提出并实施有效改善对策,并定时向工厂内部相关部门报告异常处理进度及效果。

在必要时要求供应商或 IQC进行选别来救济生产。

5.4.5 生产工治具、设备、参数设定错误或运行异常或导致不良产生时,由ME负责异常原因分析,并针对具体异常制定并实施有效改善措施,收到QC开出“ PDCS”《制成品质异常回馈单》,後必需在24小时内回复,并定期向产品专案组人员和随线工程人员报告改善进度和措施实施效果。

QC接收到 ME回复的制程异常纠正预防措施单後,会同QC工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

5.4.6 在 SOR试产阶段直至大批量生产期间,NPI 负责协助相关部门进行不良原因分析,提出改善措施建议,必要时经公司高层同意後联络客户请求支援改善方案,如在产品设计进行改善或产品要求方面进行调整。

5.5恢复生产和恢复出货5.5.1制造部门停线整顿期间在QC确认改善对策有效、可行後,提交《产线恢复生产/ 出货恢复申请》。

QC工程师收到後会同其他工程人员实施评估,在品保专理/ 制造专理 / 工程专理 / 人员会签同意恢复生产,制造将批准後的《产线恢复生产/ 出货恢复申请》,复印发放给QC等相关部门。

制造部门即可正式恢复生产。

5.6产线在制品和仓库库存需要重工处理时,必需遵守执行以下:5.6.1由责任部门通知所有相关人员出席重工会议。

5.6.2由IE负责主持重工会议且负责制定临时重工SOP。

5.6.3分析工程人员在会议上提出重工流程和注意事项。

5.6.4QC工程师与其他工程人员一起审核重工流程和提出注意事项或要求。

5.6.5制造部门负责实施重工作业,重工完成後通知QC人员再次检测。

5.6.6QC负责对制造重工完成品进行抽检或全检和判定,5.7改善对策有效行确认:5.7.1 改善对策效果确认范围/ 期限:在改善对策提出、实施後生产的3lots/ 实施 4个星期。

5.7.2 有效性标准:由 QC工程师评估的事先风险系数RPN在改善对策实施明显下降。

5.7.3 不能出现同一不良原因引起的其他不良或同一类不良现象再次发生。

否则判定对策无效或需要组建改善专案组通过QCC或 6Sigma( DAMIC)活动来加以持续改进。

6 记录的保存 (Records Retention)本作业文件长期有效直到产品生命周期终结, 检查报告及相关记录最少要保留三个月.7 参考文件 Reference7.1 《 RoHS实施管理办法》7.2 《产品重工及特殊作业办法》8 附件及附表 Attachment产线异常处理流程图Flow Chart《停线或停止出货通知单》附件一:品质异常停线处理流程图:。