大型钢模计算

- 格式:doc

- 大小:191.00 KB

- 文档页数:5

35m预应力T型梁钢模计算书1、制作工艺钢模每侧由9个独立模扇组成,每一个独立模扇由侧面板、横肋、竖肋三个主要构件组成。

中部模扇的基本长度5m,面板为6mm的钢板,支撑面板的横肋为[8的槽钢,在侧面板上设7道,竖肋为[12与[14b的槽钢,通过平撑、斜撑焊接而成,间距为1m。

2、计算图式侧面板:侧面板的计算图式为支承于相邻两横肋和竖肋之上受均布荷载的板。

横肋:横肋简化为支承于相邻竖肋上的受均布荷载的简支梁。

竖肋:竖肋的计算图式可简化为支承于竖肋顶、底两支点承受各横肋传来的集中力的梁。

3、面板的计算由于4~5小时可浇完全梁砼,所以砼灌注高度等于梁体高度2.25米,γ=25KN/m各点压力P=γHH为点到梁顶的距离取中部模扇为计算对象,按其结构绘制侧压力图如图1P0=25×2.25=56.3KPaP1=25×1.96=49 KPaP2=25×1.81=45.3 KPaP3=25×1.51=37.8 KPa1侧压力图P4=25×1.21=30.3 KPaP5=25×0.91=22.8 KPaP6=25×0.6=15 KPa由压力图分析,竖肋间距1米,横肋间距0.29米之间(0~1区间)的面板承受的侧压力较大。

均布荷载q=(P0+P1)/2 ×b=(56.3+49)/2×1=52.7KN/m考虑振动荷载4 KN/m2q=52.7+4×1=56.7 KN/m考虑到板的连续性,其强度及刚度可按下式计算M max=0.1ql2=0.1×56.7×0.292=0.4768 KN.mW=1/6×bh2=1/6×100×0.62=6cm3σ=M/W=0.4768/6×106=79.5MPa<[σ]=181 MPaf max=ql4/128EI=52.7×294×12/(128×2.1×106×100×0.63 )=0.08<0.15(允许)4、横肋检算(1)求均布荷载横肋按简支梁承受均布荷载计算,计算跨径为1.0米,作用于梁体各横肋的均布荷载可参照图1计算q0=0.49×29/2+2/3×(0.563-0.49)×29/2=7.81KN/mq1=0.49×29/2+1/3×(0.563-0.49)×29/2+0.453×15/2+2/3×(0.49-0.453)×15/2=11.04 KN/mq2=0.453×15/2+1/3×(0.49-0.453)×15/2+0.378×30/2+2/3×(0.453-0.378)×30/2 =9.91 KN/mq3=0.378×30/2+1/3×(0.453-0.378)×30/2+0.303×30/2+2/3×(0.378-0.303)×30/2 =11.34 KN/mq4=0.303×30/2+1/3×(0.378-0.303)×30/2+0.228×30/2+2/3×(0.303-0.228) ×30/2 =9.09 KN/mq5=0.228×30/2+1/3×(0.303-0.228)×30/2+0.15×30/2+2/3×(0.228-0.15)×30/2=6.83 KN/mq6=2/3×0.15×60/2+0.15×30/2+1/3×(0.228-0.15)×30/2=6.03 KN/m 由以上计算可知q3最大,故取横肋3进行强度和刚度检算。

4、结构计算 4.1、荷载计算混凝土侧压力根据公式: P=0.2221210γv k k t 计算:P=0.22×24×8×1.2×1.15×421=116kpa4.2、面板计算面板采用δ=6mm 厚钢板,[10 竖带间距0.4m ,[14 横带间距1.0m ,取1m 板宽按三跨连续梁(单向板)进行计算。

4.2.1、荷载计算q=116×1=116m kN /有效压头高度:h=γΡ=24116=4.83m4.2.2、材料力学性能参数及指标34221006.1810006161W mm bh ⨯=⨯⨯==44331026.481000121121mm bh I ⨯=⨯⨯==Α=bh=1000×8=80002m m23124111094.8101026.4101.2Nm EI ⨯=⨯⨯⨯⨯=- N EA 963111068.110100.8101.2⨯=⨯⨯⨯⨯=-4.2.3、力学模型4.2.4、结构计算采用清华大学SM Solver 进行结构分析。

M max =0.69m kN .. Q max =10.3kNa 、强度计算σ=ωM =461006.11069.0⨯⨯=65.1Mpa<[σ]=145Mpa ,合格。

τ=A Q =8000103.103⨯=1.3Mpa<[τ]=85Mpa ,合格。

b 、刚度计算f=0.83mm<400/400=1mm ,合格。

4.3、竖肋计算竖肋采用[10槽钢,间距40cm ,横肋采用[16槽钢,间距100cm 。

4.3.1、荷载计算按最大荷载计算:m kN p q /2.174.0434.0=⨯=⨯=。

4.3.2、材料力学性能参数及指标I=1.98×4610mmW=3.96×4103mm A=12742m mEI=2.1×1110× 1.98×610×12_10=4.15×2510Nm EA=2.1×1110×1.274×310×6_10=2.67×N 8104.3.3、力学模型4.3.4、结构计算采用清华大学SM Solver 进行结构分析。

钢厂模具万吨需求计算公式在钢铁行业中,模具是一种重要的生产工具,用于生产各种钢铁制品。

钢厂作为钢铁的生产基地,对模具的需求量是非常大的。

为了更好地预测和计划模具的需求量,我们可以使用万吨需求计算公式来进行计算。

首先,我们需要了解模具的种类和用途,以及钢厂的生产规模和产量。

根据这些信息,我们可以计算出钢厂每年需要的模具总重量。

然后,我们可以使用万吨需求计算公式来计算出具体的需求量。

万吨需求计算公式如下:需求量(万吨)= 模具总重量(吨)/ 单个模具的平均寿命(年)模具的使用率。

在这个公式中,模具总重量是指钢厂每年需要的模具的总重量,单个模具的平均寿命是指模具可以使用的平均年限,模具的使用率是指模具在生产中的利用率。

通过使用这个公式,钢厂可以更准确地预测和计划模具的需求量,从而更好地安排生产和采购计划。

这样可以有效地减少模具的浪费和损耗,提高生产效率和降低成本。

除了使用万吨需求计算公式来计算模具的需求量,钢厂还可以通过其他方式来优化模具的管理和使用。

例如,钢厂可以对模具进行定期的检查和维护,延长模具的使用寿命;钢厂还可以采用先进的生产技术和工艺,减少模具的磨损和损坏;此外,钢厂还可以与模具供应商合作,定制符合自身需求的高质量模具。

总之,万吨需求计算公式是钢厂计算模具需求量的重要工具,通过使用这个公式,钢厂可以更准确地预测和计划模具的需求量,从而更好地安排生产和采购计划,提高生产效率和降低成本。

同时,钢厂还可以通过其他方式来优化模具的管理和使用,进一步提高生产效率和降低成本。

希望这些方法和工具能够帮助钢厂更好地管理和使用模具,实现更好的生产效益和经济效益。

大模板计算大模板一般采用钢板面和钢支撑结构制作,钢大模板应按《大模板多层住宅结构设计与施工规程》(JGJ2084)、《钢结构设计规范》(GBJ1788)与《混凝土结构工程施工及验收规范》(GB5020492)的要求进行设计与计算。

大模板需计算的项目(1)板面、与板面直接焊接的纵横肋、竖向主梁的强度与刚度计算。

上述构件均为受弯构件,与板面直接焊接的纵横肋是板面的支承边。

竖向主梁作为横向肋的支座,穿墙螺栓作为竖向主梁的支座。

(2)穿墙螺栓的强度。

(3)操作平台悬挑三角架、平台板及护身栏的强度与刚度。

(4)吊装大模板钢吊环的强度及焊缝强度。

(5)大模板自稳角的计算。

一、1 钢面板计算1、强度验算σmax=Mmax/γxWx≤fMmax板面最大计算弯矩设计值(N·m);γx截面塑性发展系数γx=1;Wx弯矩平面内净截面抵抗矩(mm);σmax板面最大正应力。

2、挠度计算Vmax=Kf·Fl/B0≤[υ]=h/500式中F新浇混凝土侧压力的标准值(N/mm);h计算面板的短边长(mm);B0板的刚度,B0=Eh/12(1-v);其中:E钢材的弹性模量取E=2.06×10(N/mm);h2钢板厚度(mm);v钢板的泊松系数,v=0.3;Kf挠度计算系数。

Vmax板的计算最大挠度。

2、横肋计算q=F·h(N/m)式中F模板板面的侧压力,当计算强度时,它是新浇混凝土的侧压力设计值与倾倒混凝土的荷载设计值之和;当计算刚度时,它只取新浇混凝土侧压力的标准值(N/mm);h横肋的间距( mm).强度验算σmax=Mmax/γxWx≤f式中Mmax横肋最大计算弯矩设计值(N·mm)。

γx截面塑性发展系数,γx=1.0;Wx横肋在弯矩平面内净截面抵抗矩(mm)。

挠度验算(1)悬臂部分挠度Vmax=q1l/8EIx≤[υ]=a/500(2)跨中部分挠度Vmax=q1l/384EIx·(5-24λ)≤l/500式中q1横肋上的均布荷载标准值,q1=F·h(N/mm);a—悬臂部分的长度(mm);E钢材的弹性模量(2.06×10N/mm);Ix 弯矩平面内横肋的惯性矩(mm);l竖向主梁间距(mm);λ悬臂部分长度与跨中部分长度之比,即λ=a/l。

各类钢材计算公式在工业生产和建筑领域中,钢材是最常用的材料之一、对于不同类型的钢材,在计算和设计过程中需要使用相应的公式。

下面是一些常见的钢材计算公式。

1.引伸强度计算公式:钢材的引伸强度是指在拉伸过程中材料能够承受的最大拉力。

根据钢材的截面积(A)和拉断时的载荷(F)可用以下公式计算钢材的引伸强度(S): S=F/A2.抗弯强度计算公式:在梁和柱等构件的设计中,抗弯强度是一个重要的参数。

钢材的抗弯强度取决于材料的特性和构件的几何形状。

通常使用以下公式计算钢材的抗弯强度(M):M=σ*S其中,M为弯矩,σ为应力,S为截面模量。

3.剪切强度计算公式:在设计螺栓、链接件和剪力墙等结构中,剪切强度是一个重要的指标。

钢材的剪切强度可通过以下公式计算:τ=V/A其中,τ为剪切应力,V为剪力,A为截面积。

4.承载能力计算公式:承载能力是指在不超过材料规定强度和极限状态的情况下,钢材能够承受的最大荷载。

根据强度理论和承载能力的定义,可以使用以下公式计算钢材的承载能力(P):P=σ*A其中,σ为材料的屈服应力,A为截面积。

5.热胀冷缩计算公式:温度变化会导致钢材发生热胀冷缩。

钢材的线膨胀系数可以通过以下公式计算:ΔL=α*L*ΔT其中,ΔL为变形量,α为线膨胀系数,L为初始长度,ΔT为温度变化量。

6.钢材重量计算公式:在购买和运输钢材时,其重量是一个重要的参数。

钢材的重量可以使用以下公式计算:W=V*ρ其中,W为重量,V为体积,ρ为钢材的密度。

7.弹性模量计算公式:弹性模量是一个衡量材料刚度的参数,也称为杨氏模量。

钢材的弹性模量可以通过以下公式计算:E=σ/ε其中,E为弹性模量,σ为应力,ε为应变。

以上只是一些常见的钢材计算公式,不同类型的钢材可能有不同的计算公式。

在应用这些公式时,还需要根据具体的材料特性、工程需求和设计标准进行调整和验证。

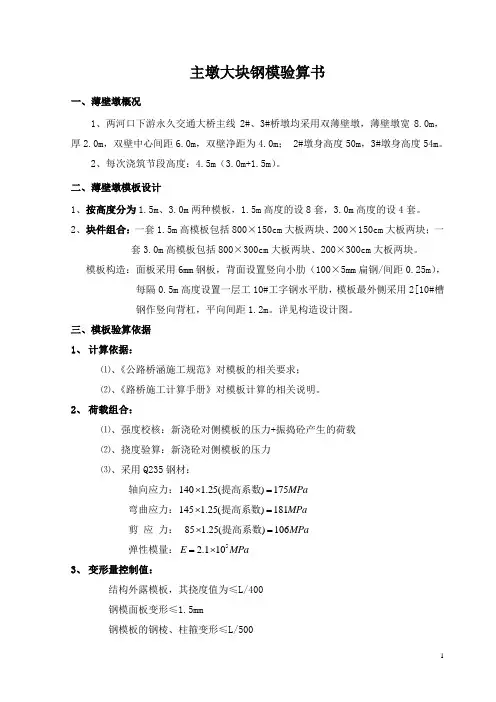

主墩大块钢模验算书一、薄壁墩概况1、两河口下游永久交通大桥主线2#、3#桥墩均采用双薄壁墩,薄壁墩宽8.0m ,厚2.0m ,双壁中心间距6.0m ,双壁净距为4.0m ; 2#墩身高度50m ,3#墩身高度54m 。

2、每次浇筑节段高度:4.5m (3.0m+1.5m )。

二、薄壁墩模板设计1、按高度分为1.5m 、3.0m 两种模板,1.5m 高度的设8套,3.0m 高度的设4套。

2、块件组合:一套1.5m 高模板包括800×150cm 大板两块、200×150cm 大板两块;一套3.0m 高模板包括800×300cm 大板两块、200×300cm 大板两块。

模板构造:面板采用6mm 钢板,背面设置竖向小肋(100×5mm 扁钢/间距0.25m ),每隔0.5m 高度设置一层工10#工字钢水平肋,模板最外侧采用2[10#槽钢作竖向背杠,平向间距1.2m 。

详见构造设计图。

三、模板验算依据1、 计算依据:⑴、《公路桥涵施工规范》对模板的相关要求;⑵、《路桥施工计算手册》对模板计算的相关说明。

2、 荷载组合:⑴、强度校核:新浇砼对侧模板的压力+振捣砼产生的荷载⑵、挠度验算:新浇砼对侧模板的压力⑶、采用Q235钢材:轴向应力:140 1.25()175MPa ⨯=提高系数弯曲应力:145 1.25()181MPa ⨯=提高系数剪 应 力: 85 1.25()106MPa ⨯=提高系数弹性模量:52.110E MPa =⨯3、 变形量控制值:结构外露模板,其挠度值为≤L/400钢模面板变形≤1.5mm钢模板的钢棱、柱箍变形≤L/500四、模板验算1、 荷载⑴混凝土浇筑速度:两岸主墩的浇筑面混凝土供应速度为15~243/m h ,因两薄壁墩的断面为322m ,故浇筑速度为:0.469~0.75/m h ,从偏于安全考虑,下述计算中浇筑速度取值为0.75/m h 。

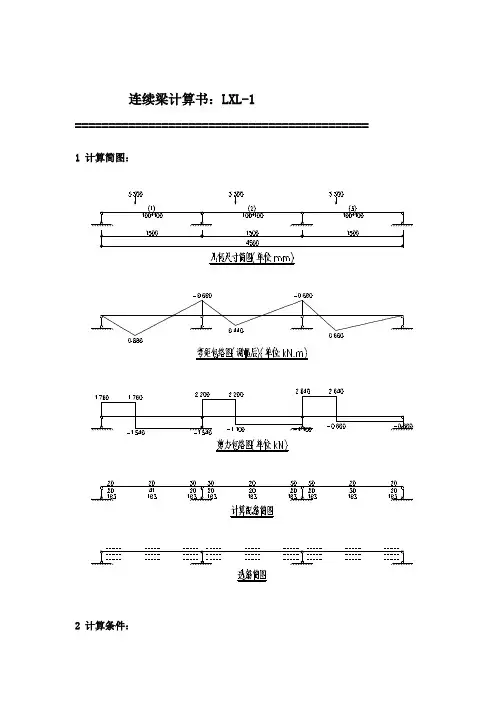

连续梁计算书:LXL-1============================================ 1 计算简图:2 计算条件:荷载条件:均布恒载 : 0.00kN/m_活载准永久值系数: 0.50均布活载 : 0.00kN/m_支座弯矩调幅系数: 100.0%梁容重 : 25.00kN/m3_计算时考虑梁自重: 不考虑恒载分项系数: 1.00__活载分项系数 : 1.00配筋条件:抗震等级 : 非抗震__纵筋级别 : HRB400混凝土等级 : C30__箍筋级别 : HPB235配筋调整系数: 1.0__上部保护层厚度 : 25mm面积归并率 : 30.0%__下部保护层厚度 : 25mm最大裂缝限值: 0.400mm__挠度控制系数C : 200截面配筋方式: 单筋3 计算结果:单位说明:弯矩:kN.m_剪力:kN纵筋面积:mm2__箍筋面积:mm2/m裂缝:mm__挠度:mm----------------------------------------------------------------------- 梁号 1: 跨长 = 1500mm B × H = 100mm × 100mm左中右弯矩(+) : 0.000 0.880 0.000弯矩(-) : 0.000 0.000 -0.660剪力: 1.760 1.760 -1.540上部纵筋: 20 20 30下部纵筋: 20 41 20箍筋: 163 163 163上纵实配: ----(0) ----(0) ----(0)下纵实配: ----(0) ----(0) ----(0)箍筋实配: ----(0) ----(0) ----(0)腰筋实配: ----(0) ----(0) ----(0)左端截面:选筋失败跨中截面:选筋失败右端截面:选筋失败裂缝: 0.000 0.000 0.000挠度: 0.000 0.453 0.000最大裂缝:0.000mm<0.400mm最大挠度:0.453mm<7.500mm(1500/200)----------------------------------------------------------------------- 梁号 2: 跨长 = 1500mm B × H = 100mm × 100mm左中右弯矩(+) : 0.000 0.440 0.000弯矩(-) : -0.660 0.000 -0.660剪力: 2.200 2.200 -1.100上部纵筋: 30 20 30下部纵筋: 20 20 20箍筋: 163 163 163上纵实配: ----(0) ----(0) ----(0)下纵实配: ----(0) ----(0) ----(0)箍筋实配: ----(0) ----(0) ----(0)腰筋实配: ----(0) ----(0) ----(0)左端截面:选筋失败跨中截面:选筋失败右端截面:选筋失败裂缝: 0.000 0.000 0.000挠度: 0.000 0.075 0.000最大裂缝:0.000mm<0.400mm最大挠度:0.075mm<7.500mm(1500/200)----------------------------------------------------------------------- 梁号 3: 跨长 = 1500mm B × H = 100mm × 100mm左中右弯矩(+) : 0.000 0.660 0.000弯矩(-) : -0.660 0.000 -0.000剪力: 2.640 2.640 -0.660上部纵筋: 30 20 20下部纵筋: 20 30 20箍筋: 163 163 163上纵实配: ----(0) ----(0) ----(0)下纵实配: ----(0) ----(0) ----(0)箍筋实配: ----(0) ----(0) ----(0)腰筋实配: ----(0) ----(0) ----(0)左端截面:选筋失败跨中截面:选筋失败右端截面:选筋失败裂缝: 0.000 0.000 0.000挠度: 0.000 0.420 0.000最大裂缝:0.000mm<0.400mm最大挠度:0.420mm<7.500mm(1500/200)----------------------------------------------------------------------- 4 所有简图:。

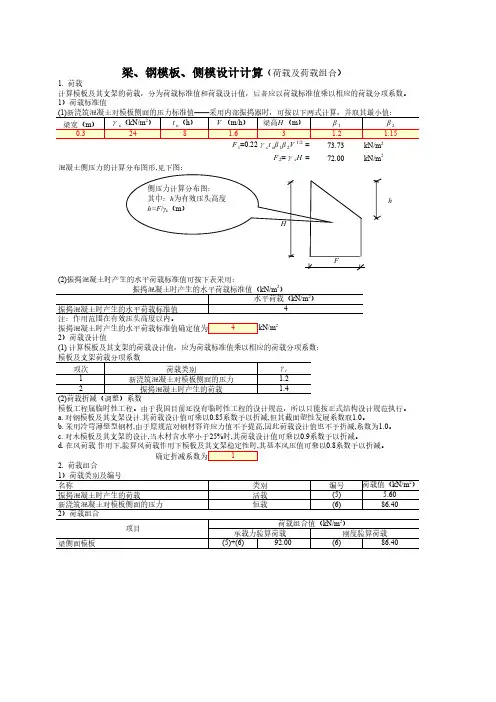

梁、钢模板、侧模设计计算(荷载及荷载组合)1. 荷载计算模板及其支架的荷载,分为荷载标准值和荷载设计值,后者应以荷载标准值乘以相应的荷载分项系数。

1)荷载标准值hHF(2)振捣混凝土时产生的水平荷载标准值可按下表采用:222)荷载设计值(1) 计算模板及其支架的荷载设计值,应为荷载标准值乘以相应的荷载分项系数:模板工程属临时性工程。

由于我国目前还没有临时性工程的设计规范,所以只能按正式结构设计规范执行。

a. 对钢模板及其支架设计.其荷载设计值可乘以0.85系数予以折减,但其截面塑性发展系数取1.0。

b. 采用冷弯薄壁型钢材,由于原规范对钢材容许应力值不予提高,因此荷载设计值也不予折减,系数为1.0。

c. 对木模板及其支架的设计,当木材含水率小于25%时,其荷载设计值可乘以0.9系数予以折减。

d. 在风荷载 作用下,0.8系数予以折减。

2. 荷载组合侧压力计算分布图:其中:h 为有效压头高度h=F /γc (m )梁、钢模板、侧模设计计算说明:本程序中包含了梁侧模板所有计算参数,您无需查阅规范和相关手册,就能进行计算,您对哪个参数不清楚时,点击红色方框,系统会自动弹出提示对话框,当计算结果不能满足要求时你可以,返回,重新修改设计参数,直到满足要求为止。

钢管肋的截面特征值钢模板的截面特征值钢管肋截面模量W惯性矩I板长板宽截面模量W惯性矩 I双根cm3cm4cm cm cm3cm42 5.08 12.2 15030 6.36 29.91参数名称符号单位设计参数参数名称符号单位设计参数板面均布恒载加活载q kN/m27.60 内肋均布恒载加活载q kN/m55.20 刚度验算荷载q kN/m25.92 刚度验算荷载q kN/m51.84 竖向内肋间距L a m0.60 拉杆竖向间距y m0.60 横向外肋间距L b m0.60 拉杆水平间距x m0.60说明: a主、次肋均按三跨连续梁计算;b主次肋交点处设置穿墙螺杆或外部支撑作为主次肋的支座,其他部位拉杆未按支座考虑,可以设置简易拉条作为辅助措施,本设计未考虑节点外拉条的作用。

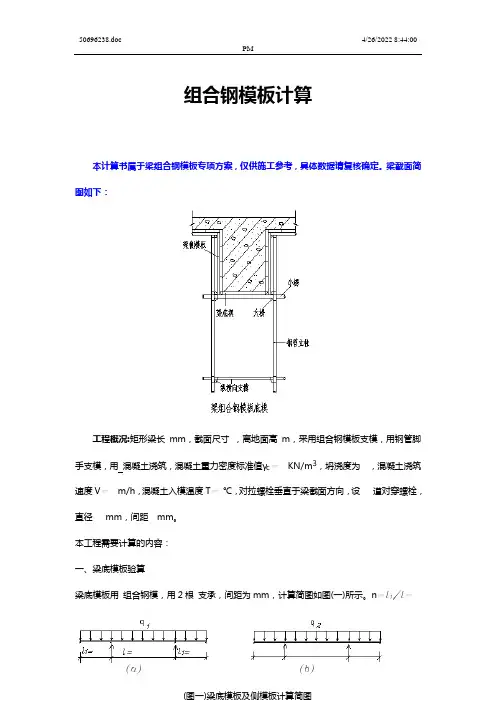

组合钢模板计算本计算书属于梁组合钢模板专项方案,仅供施工参考,具体数据请复核确定。

梁截面简图如下:工程概况:矩形梁长mm,截面尺寸,离地面高m,采用组合钢模板支模,用钢管脚手支模,用混凝土浇筑,混凝土重力密度标准值γc=KN/m3,坍浇度为,混凝土浇筑速度V=m/h,混凝土入模温度T= ℃,对拉螺栓垂直于梁截面方向,设道对穿螺栓,直径mm,间距mm。

本工程需要计算的内容:一、梁底模板验算梁底模板用组合钢模,用2根支承,间距为mm,计算简图如图(一)所示。

n=l1/l=1、梁底模板标准荷载梁模板自重力=KN/m2;梁混凝土自重力γc=KN/m2梁钢筋自重力 1.5×=KN/m2振捣混凝土产生荷载=2.0KN/m22、梁底模板强度验算梁底模板强度验算的设计荷载:q1 ==KN/m支座弯矩= KN·m跨中弯矩M B = 0底模应力= N/mm2<215N/mm2(钢材设计强度值)3、梁底模的刚度验算梁底模板刚度验算的标准荷载:q2==KN/m 端部挠度= mm跨中挠度= mm式中:E——钢材弹性模量,I——X轴截面惯性矩[ω]——允许挠度,l/400二、验算梁底模底椤间距1、梁底楞选用,由简化公式计算底楞间距;按强度要求允许底椤间距:l1 =1/2= mm按刚度要求允许底椤间距:l2 =1/3=mm式中:l——计算跨距,对底板为顶撑立柱纵向间距(mm);q1 ——梁底模承受的均布荷载(N/mm);W ——钢管截面抵抗矩,I——组合钢模板底模的截面惯性矩(mm4),取两者较小值,L=mm,根据组合钢模板计算原则,底楞间距用mm。

(最大不超过L)2、小椤间距验算小椤选用钢管,Wx= ×103mm3,Ix= ×104mm4作用在小椤上的集中荷载为:P== KN,由简化公式计算钢管小椤的容许跨度;按强度要求L3 ==mm按刚度要求=1/3=mm式中:P——作用在小椤上的集中荷载(N);l——计算跨度,对小楞为钢管立柱横向间距(mm);b——梁的宽度(mm);W——钢管截面抵抗矩,I——组合钢模板底模的截面惯性矩(mm4),取二者较小值l= mm,用mm。

六、应用范围七、大模板结构计算书(一)、全钢大模板计算书1、已知条件:模板面板为6mm厚钢板,肋为8#槽钢,水平间距为300mm,背楞为双根10#槽钢,最大间距为1200mm,穿墙螺丝为φ32圆钢,最大间距为1200mm。

2、面板计算:(1)、计算简图:新浇注混凝土侧压力取F=60KN/㎡,面板按单向受力计算,按三跨连续计算,取10mm宽板带为计算单位,故q=0.6N/mm,计算简图如图所示:q=0.6N/mm(2)、强度计算:按静荷载最大查得弯矩系数K m=-0.100M man=K m ql2=0.100×0.6×3002=5400N·mmW X=bh2/6=10×62/6=60mm2故面板最大内力值为:σ= M man/(r x W X)=5400/(1×60)=90N/ mm2<f=215 N/ mm2满足要求。

(3)、挠度计算:B o=EM3/12(1-r2)=2.06×105×63/12(1-0.092)=4.075×105f max=K f ql4/B o=0.05×12004/4.075×105查表得挠度系数K f=0.677f max=K f ql4/(100EI)其中钢材弹性模量E=2.06×105 N/ mm2,I=bh3/12=10×63/12=180 mm4故f max=0.667×0.6×3004/(100×2.06×105×180)=0.874 mm<1.5mm满足要求。

3、肋计算:(1)、计算简图:肋的支撑点为槽钢背楞,近似按两跨连续梁计算,计算简图如图所示:CBAq1=0.0684×300=20.52 N/ mmq2=20.52×1.2/1.8=13.68 N/ mm(2)、强度计算:用矩分配法及叠加法求得:M man=M BO=2.51×106 N·mm查得槽钢W X=25.3×103mm3I x=101×104mm4σman= M man/(r x W x)=2.51×106/(1×25.3×103)=99.21 N/ mm2<f=215 N/ mm2满足要求。

钢大模板的变形计算和承载能力计算(86型)1.墙大模板的结构构造1.1结构构造86型钢大模板的结构构造。

单元板详图见附录一,组拼大模板详图见附录二。

86型钢大模板:面板采用δ=6 mm厚,且材质为Q235—A的原平钢板;竖肋、横肋均采用8 #普通型热轧槽钢;背楞采用10 #普通型热轧槽钢。

1.2模板部件的力学特性数据86型模板部件都是采用Q235—A材质,其强度设计值F=215 N/mm2,弹性模量E=206000 N/mm2。

面板厚6mm,取1 m宽,截面积A=6000 mm2,惯性矩I=18000 mm4,截面模量W=6000 mm3。

8 #槽钢的截面积A=1024 mm2,惯性矩I=1.013×106 mm4,截面模量W=25.3×103 mm3。

10 #槽钢的截面积A=1274 mm4,惯性矩I=1.983×106 mm4,截面模量W=39.7×103 mm。

2.模板的荷载计算2.1计算模板变形用的荷载值按照国家标准《砼结构工程施工及验收规范》第2.2.3条规定,计算大模板变形的荷载标准值由下面二个公式计算,并取二者较小值。

设T=200C,β1=1.0,β2=1.15,V=5.3代入(2.1-1)式得,q=80 KN/m2。

设H=3.5 m代入(2.1-2)得q=84 KN/ m2,取q=80 KN/ m2,为计算86型大模板变形的标准荷载值。

这里需要说明二点:一是在T=200的标准温度下,浇筑速度可达5.3 M/h,接近本规范规定的最大浇筑速度。

二是通常的住宅大模板,层高3 m以下,86型大模板可以用来浇筑层高更高的建筑物。

砼侧压力值分布如图2.1-1所示。

图示说明,图2.1-1砼侧压力值分布图側側2.2验算模板承载能力用的荷载值如上所述,取用80 KN/m2侧压力值,可以不考虑砼振捣和倾倒因素。

承载能力的荷载值为80×1.2=96 KN/m2,分布同2.1-1图示。

大钢模板设计计算书大模板一般采用钢板面和钢支撑结构制作,钢大模板应按《钢结构设计规范》(GBJ17-88)、《建筑施工手册》、《混凝土结构工程施工质量验收规范》(GB50204)《大模板多层住宅结构设计与施工规程》(JGJ20-84)的要求进行设计和计算。

大模板需计算的项目(1) 板面、与板面直接焊接的纵横肋、竖向主梁的强度与刚度计算。

上述构件均为受弯构件,与板面直接焊接的纵横肋是板面的支承边。

竖向主梁作为横向肋的支座,穿墙螺栓作为竖向主梁的支座。

(2) 穿墙螺栓的强度。

(3) 操作平台悬挑三角架,平台板及护身栏的强度与刚度。

(4) 吊装大模板钢吊环的强度及焊缝强度。

(5) 大模板自稳角的计算。

一、 钢面板计算1、强度计算f M xWx ≤=γσmaxmaxM max —板面最大计算弯矩设计值(N ·m);γx —截面塑性发展系数Υx =1;W x —弯矩平面内净截面抵抗矩(㎜3);σmax —板面最大正应力。

2、挠度计算V max=K f·FI4/B0≤[υ]=h/500式中F—新浇混凝土侧压力的标准值(N/㎜2);h—计算面板的短边长(㎜)B0—板的刚度,B0=Eh23/12(1-v2);其中:E—钢材的弹性模量取E=2.06×105(N/㎜2);h2—钢板的厚度(㎜);V—钢板的泊松系数,V=0.3;K f—挠度计算系数;V max—板的计算最大挠度。

2、横肋计算q=F·h(N/m)式中F—模板板面的侧压力,当计算强度时,它是新浇混凝土的侧压力设计值与倾倒混凝土的荷载设计值之和;当计算刚度时,它只是新浇混凝土侧压力的标准值(N/㎜2);h—横肋的间距(㎜)强度验算σmax=M max/γx·W x≤f式中M max—横肋最大计算弯矩设计值(N·㎜)。

γx—截面塑性发展系数,γx=1.0;W x—横肋在弯矩平面内净截面抵抗矩(㎜3)。

钢模板受力计算第一节、计算条件的设定1.1、墙体高度 5.2m,墙厚250mm,混凝土强度C30,重力密度24KN/m3,坍落度12--16cm,浇筑速度1m/h,混凝土入模温度T=25℃,用插入式振捣器捣实。

1.2、模板选用定型大钢模板,穿墙螺栓选用T30x4的锥型螺栓。

1.3.计算依据:1.3.1、《建筑结构荷载设计规范》1.3.2、《建筑工程模板施工手册》1.3.3、《钢结构设计手册》第二节、荷载计算:2.1、墙模板侧向荷载:2.1.1、混凝土侧压力设计值:1)、新浇砼对模板侧压力标准值γc -砼的重力密度,一般取24KN /M3t0-初凝时间h ,可采用t0=200/(T +15)T -砼的温度25°β1-外加剂影响修正系数,不掺外加剂时取1.0 。

β2-砼坍落度影响修正系数,取1.15F2=24×5.2=124.8 KN /M2(取两者较小值)故取F =26.4 KN /M22)、倾倒混凝土水平荷载标准值F=4KN/m2模板强度验算侧压力设计值:F=(26.4×1.2+4×1.4) =38KN/m2 模板刚度验算侧压力设计值:F=26.4+4=30.4KN/m 2,取F=31 KN/m 2,2/4.2611115252002422.0211520022.01m KN V T F =⨯⨯⨯+⨯=⨯⨯⨯+⨯=ββγ第三节、模板验算3.1、面板验算:选取面板区格中四边固结的情况进行计算.查表得:取1mm 宽板带作为计算单元,荷载为:q=38x103x10-6x1=0.038N/mm求支座弯矩:M ox =KM o x xqL 2=-0.0829x0.038x3002=-283.518Nmm 。

M oy =KM o y xqL 2=-0.057x0.038x3002=-194.94Nmm 。

面板截面系数: W=1/6bh 2=1x1x62/6=6mm 3求跨中弯矩:222/996.12300038.00038.0mm N qL k M y my x =⨯⨯==222/8.136300038.004.0mm N ql K M x mx y =⨯⨯==ε=M/w=136.8/6=22.8/N/mm 2面板强度满足要求.3.2、内部横肋的计算(L50x5,@=600mm )角钢L50x5的参数:W=3.13cm 3,g=3.77kg/m跨中弯矩(两端按简支考虑)M=qL 2/8=22.84x3002/8=256950Nmmε=M/W=256950/(3.13x1000) =82.09N/mm50.0=Ly Lx 057.0.0829.0,0038.0,04.0,00253.0-=-====oy ox KM KM KMy KMx Kw mmN q /84.22100/77.3600038.0=+⨯=内部横肋L50x5的强度满足要求.3.3、竖向纵肋的计算([8,@=300)竖向纵肋按两端悬臂梁计算槽钢[8的参数:W=25.3cm 3,I=101cm 4,E=2.06x105N/ m 23.3.1、竖向纵肋的强度计算ε=M/Wε=64237.5/(25.3x1000)=25.39N/mm纵肋的强度满足要求.3.3.2、纵肋的刚度验算mmEI ql W 04.0)101011006.2384/(60055)384(54544=⨯⨯⨯⨯⨯⨯==模板允许挠度[W]=L/500=600/500=1.21mm>0.04mm 模板的刚度满足要求.3.4、横向[10槽钢验算(2[10,@=600)槽钢的参数:W=39.7 cm 3,I=396.6cm 4,E=2.06x105N/mm 2按三跨连续梁计算.3.4.1、槽钢的强度验算穿墙杆的最大间距按600mm 考虑,q 设=0.038×600+1.2×2×10/100=23.04N/mmq 标=0.050×600+2×10/100=30.2N/mm根据三跨连续梁弯矩系数表知:1跨跨中弯矩最大.M 1=0.101qL 2=0.101×23.04×6002=837734.4N.mmε= M 1/w=837734.4/(39.7×1000)=21.1N/mm < [ε]=215N/mm 横肋的强度满足要求3.4.2、横肋的刚度验算w=5qL 4/384EI=5×30.2×6004/(384×2.06×105×396.6×104)=0.06mm < [w]=L/500=600/500=1.2mm 横肋的挠度满足要求.第四节、穿墙杆强度的验算穿墙杆选用Ф30的锥型螺栓,小头螺栓直径为25mm.穿墙螺栓最大间距为1050×900mm,混凝土对模板的最大侧压力F=38KN/m2,穿墙螺栓的净截面面积An=3.14*25*25/4=490.63mm2N=38×1.05×0.9=35.91KNσ=N/ An =35910/490.63=73.19N/mm <f=215 N/mm (满足要求)所以穿墙杆的强度满足要求.第五节、模板吊钩验算:5.1、设计说明:5.1.1、吊钩为 18圆钢与&12厚钢板焊接而成。

大钢模板施工方案和计算书在土木工程领域中,大钢模板作为一种重要的支撑结构,在施工过程中发挥着关键作用。

本文将就大钢模板的施工方案和计算书进行详细介绍,旨在为工程师们提供参考和指导。

一、施工方案1. 施工准备工作在开始大钢模板施工之前,需要做好以下准备工作: - 确定施工区域和施工范围; - 准备好大钢模板的相关材料和设备; - 制定详细的施工计划,包括施工顺序、安装方法等。

2. 大钢模板的安装大钢模板的安装是整个施工过程中最关键的环节之一。

在安装过程中,需注意以下几点: - 按照设计要求进行大钢模板的定位和支撑; - 确保大钢模板的连接牢固,不出现位移和倾斜现象; - 对于悬挑较大的大钢模板,应采取加固措施,确保施工安全。

3. 完工验收施工完成后,应进行大钢模板的完工验收。

验收过程中需注意检查大钢模板的平整度、稳定性等指标,确保其符合设计要求。

二、计算书1. 大钢模板的受力分析在大钢模板的设计过程中,需进行结构受力分析,以确定大钢模板的受力情况。

常用的受力分析方法包括静力分析、有限元分析等。

2. 大钢模板的承载力计算大钢模板的承载力是评价其结构性能的重要指标之一。

承载力计算需考虑大钢模板的材料特性、结构形式、受力情况等因素,通过相关公式和计算得出。

3. 大钢模板的稳定性分析为确保大钢模板在使用过程中不发生倾斜、变形等危险情况,需进行稳定性分析。

通过考虑大钢模板的支撑方式、结构形式等因素,对其稳定性进行评估。

结语综上所述,大钢模板的施工方案和计算书是确保土木工程施工质量和安全的重要保障。

工程师们在进行大钢模板施工时,应严格按照相关方案和计算书进行执行,确保施工顺利进行。

同时,不断总结经验,提升技术水平,为我国土木工程事业的发展贡献自己的力量。

大型钢模在舟山中远1#、2#船坞工程中的应用[摘 要] 本文经过舟山中远1#、2#船坞工程实际施工采用的大钢模,对大钢模进行详细的受力计算,通过实际施工效果,论述了船坞工程施工中,采用大钢模既可以明显改善坞壁表观质量,又可以加快施工速度,使船坞工程“又好又快”地进行施工。

[关键词] 船坞 大钢模 表观质量前言随着近几年国内修、造船业全面发展的大潮,船坞工程如雨后春笋,大连、舟山、广州等各地争先修建船坞。

在干船坞的修建中,一般包括基坑开挖、混凝土结构施工、设备安装等几大项内容,以混凝土结构施工工期的压缩最易于压缩总工期,为了如期投产,混凝土结构施工工期往往受到压缩,而传统工艺船坞坞壁混凝土结构施工采用木模板,刚度不够且拼装不易控制、边角易损坏,造成了很多船坞工程混凝土表观质量较差,坞壁垂直度不足、表面蜂窝、麻面、底脚烂根等问题较多。

在中远船务工程集团有限公司舟山分公司一、二号船坞工程中,我们在坞壁混凝土结构施工中采用大钢模工艺,在工期紧张的同时,保证了坞壁混凝土结构的质量。

大钢模现浇混凝土施工,是目前刚刚开始兴起的新工艺,大大提高了施工效率、外观平整度,且缩短了工期,克服了现浇混凝土墙壁模板支护中和混凝土浇筑时出现的胀模、尺寸偏差等问题。

一、坞壁结构分析坞墙每分段20m ,底标高10.85m -,顶标高0.50m +,坞墙高11.35m ,厚40cm ;坞墙是在岩壁基础上施工的混凝土衬砌结构,岩壁上布设锚杆, 1.5m 1.5m ⨯间距梅花形布置,锚杆锚入完整基岩2.5m ,实际抗拔力超过10吨。

二、坞壁结构模板分析坞壁高度11.35米,每段混凝土设计方量为:38.904.035.1120m =⨯⨯,坞壁混凝土结构施工时是单面立模,由于坞壁基岩超宽,每段混凝土方量约有3250m,充分考虑其有利受力高度、混凝土浇灌能力、混凝土浇筑过程振捣有效深度、模板安装加固施工方便等因素,坞壁采用分层成模浇筑,每段坞壁分三层,第一层高度为4.05m ,混凝土方量约为390m ,第二层高度为3.66m ,混凝土方量约为380m,第三层高度为3.64m ,混凝土方量约为380m。

考虑汽车吊起重吊装能力、模板安装施工方便等因素,每层模板分成三块,中间长度6.6m ,模板重量约为4.4t ,两端长度6.7m ,模板重量约为4.55t ,可以使用16T 汽车吊进行吊装。

为了充分利用基岩壁上已施工并达到强度要求的锚杆,模板拉杆洞根据锚杆位置布置。

坞壁结构第一层施工时预埋台型螺帽,混凝土浇筑后拆摸,在台型螺帽安装三角架支撑,为顶上一层结构施工立模时提供模板支撑点。

顶上一层结构施工立模应考虑已浇混凝土的强度,强度达到要求方可以三角架作为支撑进行立模。

三、模板设计以长度6.7m 单块模板作为设计示意,分为板层、内楞、桁架、外楞四部分。

1.板层设计板层采用6m m =δ钢板,纵向、横向采用宽70m m 、4m m =δ的长条钢板作为加强肋板,加强肋板间距300m m重量计算:○1. 板层:kg 12787850006.005.47.6=⨯⨯⨯ ○2. 纵向加强肋板:kg 339785023004.007.07.6=⨯⨯⨯⨯ ○3. 横向加强肋板:kg 134********4.007.005.4=⨯⨯⨯⨯ 板层重量汇总:kg 17511343391278=++2.内楞设计纵内楞采用双榀[8槽钢,横内楞采用单榀[8槽钢,单块模板与模板之间连接使用700m m L =的[8槽钢,使用高强螺栓进行连接。

重量计算:○1. 纵内楞:kg m kg m 754/04.87.627=⨯⨯⨯ ○2. 横内楞:kg m kg m 488/04.805.415=⨯⨯ ○3. 连接件:kg m kg m 23/04.87.04=⨯⨯ 内楞重量汇总:kg 126523488754=++3.桁架设计桁架杆件采用463⨯∠角钢 重量计算:○1.463⨯∠角钢:kg m kg m 69/907.3)1085.027.0136.0(=⨯⨯+⨯+⨯ ○2.[8槽钢:kg m kg m 108/04.87.62=⨯⨯ ○3.4m m =δ连接钢板:kg 64.31}221.01.011]1.02)263.0063.0{[(=⨯⨯÷⨯+⨯⨯÷+单个桁架重量汇总:kg 183610869=++ 共3个桁架,总重量:kg kg 5493183=⨯4.外楞设计使用双榀[12槽钢作为外楞,间距750m m 布置。

重量计算:[12槽钢:kg m kg m 980/37.12)1525.4315.5(=⨯⨯+⨯5.单块钢模重量计算kg kg kg kg kg 454598054912651751=+++四、模板验算取大钢模的最大侧压力2/50m kN F =1、面板验算 (1)、强度验算选取面板区格中三面固结、一面简支的最不利受力板格进行计算。

642.0350225==xy l l ,查表得到0762.00-=xM K ,097.00-=yM K ,0175.0=x M K ,0412.0=y M K ,00365.0=w K 。

取1mm 宽的板条作为计算单元,荷载为:mm N mm mmN mm m kN q /05.01/05.01/5022=⨯=⨯=求支座弯矩mm N ql K Mx M xx∙-=⨯⨯-==7.46635005.00762.0220mm N ql K My M yy∙-=⨯⨯-==5.24522505.0097.02000面板的截面抵抗矩3226616161mm bhW =⨯⨯==,即应力:22m axm ax/215/78.7767.466mm N mmN WM<===σ满足要求。

求跨中弯矩mm N ql K Mx M xx ∙=⨯⨯==19.10735005.00175.022mm N ql K My M yy ∙=⨯⨯==24.922505.000365.022钢板的泊松比3.0=ν,故需换算mm N M M M y xx ∙=⨯+=+=96.10924.93.019.107)(νν mm N MMMxyy∙=⨯+=+=40.4119.1073.024.9)(νν应力为22m axm ax/215/33.18696.109mm N mmN WM<===σ满足要求。

(2)、挠度验算mm N EhB ∙⨯=-⨯⨯⨯=-=52352301054.41)3.01(126101.2)1(12νmm l mm B qlK w w7.050066.01054.4135005.000365.05404m ax =<=⨯⨯⨯==满足要求。

2、竖肋计算竖向肋间距500m m ,采用[8,支承在桁架上面,荷载mm N mm mmN Fl q /25500/05.02=⨯==[8槽钢的截面抵抗矩33103.25mm W ⨯=,惯性矩44103.101mm I ⨯=以四跨连续梁近似计算受力,其最大弯矩mm N qlK MM ∙⨯=⨯⨯-==622m ax105.175025107.0(1)、强度验算应力为2236m axm ax /215/29.59103.25105.1mm N mmN WM<=⨯⨯==σ满足要求。

(2)、挠度验算mml mm EIqlK w w5.150024.0103.101101.210075025632.01004544m ax =<=⨯⨯⨯⨯⨯⨯==满足要求。

3、对拉螺杆选择由外钢楞受力计算中得到最大支座反力(即对拉螺杆最大受力):kN ql R 3.9975.02.6622=⨯⨯==即对拉螺杆所受拉力kN R N 3.99== 对拉螺杆选择25φ圆钢,2491mm A n =N N f A bt n 99300105565215491][>=⨯=,满足要求。

4、挠度组合计算面板与竖肋组合 mm mm w 39.024.066.0<=+= 面板与外钢楞组合 mm mm w 374.108.166.0<=+= 均满足施工对模板质量的要求。

五、结束语通过大钢模的成功应用,优化了船坞工程施工工艺,使得施工过程中各工序衔接更加顺畅,可以大大缩短施工工期,并且同时保证了施工质量,使得工程“又好又快”地进行施工。