汽车设计-汽车车身侧围设计校核规范模板

- 格式:docx

- 大小:628.26 KB

- 文档页数:9

XX公司企业规范编号xxxx-xxxx汽车设计-汽车车身性能设计校核规范模板XXXX发布汽车车身性能设计校核规范模板1、概述车身性能控制涵盖安全、结构、疲劳、NVH 、成形、涂装、焊装等诸多技术,各技术相互关联与制约。

对性能进行早期控制,后期改善会对开发成本与周期有较大影响。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞的乘员保护GB 15743-1995 轿车侧门强度GB 20071-2006 汽车侧面碰撞的乘员保护GB/T20913-2007乘用车正面偏置碰撞的乘员保护GB 26134-2010 乘用车顶部抗压强度(20120101实施)3、常规试验项目描述各常规试验项目按国标标准执行。

4、车身性能设计4.1 碰撞安全性能4.1.1 100%正面碰撞正面碰撞传力路径主要有三条:能量传递路径1:前挡板下加强梁前保横梁吸能盒前纵梁地板纵梁门槛能量传递路径2:能量传递路径3:图1 100%正面碰撞能量传递路径图 图2 100%正面碰撞吸能空间:D1+D2 设计要求:50km/h 正面100%重叠刚性壁障碰撞(CNCAP ):整车满足B 柱下部加速度最高低于35g ,第一阶段平均加速度为20g ,第二阶段平均加速度30g ,碰撞持续时间(从碰撞发生到整车速度第一次为0的时间间隔)不少于80ms ,可有效降低乘员伤害。

4.1.2 40%偏置碰撞40%偏置碰撞传力路径主要有三条:能量传递路径1:能量传递路径2:前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板副车架 前纵梁 地板纵梁 前保横梁 吸能盒 前纵梁 地板纵梁前挡板下加强梁门槛前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板能量传递路径3:图3 40%偏置碰撞能量传递路径图40%正面偏置碰撞结构设计要求:吸能区车身结构变形模式合理;保证乘员舱完整性;A 柱后移量小于 100 mm ;方向盘后移量小于 90 mm ,上移量小于72 mm ;踏板后移量小于 100 mm ,上移量小于 72 mm 。

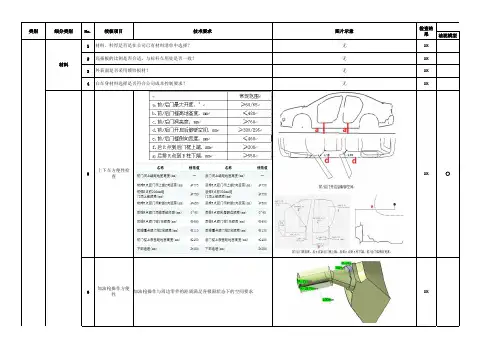

油泥模型1无OK2无OK3无OK4无OK5上下车方便性检查OK○6加油枪操作方便性加油枪操作与周边零件的距离满足各极限状态下的空间要求OK检查结果类别细分类别No.校核项目技术要求图片示意材料材料、料厚是否是在公司已有材料清单中选择?高强板的比例是否合适,与标杆车用处是否一致?外表面是否采用镀锌板材?白车身材料选择是否符合公司成本控制要求?增1.加油口心安装面与垂直方向的夹角推荐值:35°±2°2.以加注口心轴线为圆心,直径110mm的圆柱向车外方向不能与其它零件干涉(日产做过104mm)3.加注口盖上边缘距空载地面最大不超过1025mm4.加注口盖下边缘距满页面最小250mmOK7乘用车外部凸出物是否符合《GB 11566-2009 乘用车外部凸出物》的要求?无OK○增B柱上段前后位置要求头部与B柱或者窗框上边沿不能产生重叠区域,避免头部与车体碰撞;○人机、法规8汽车护轮板、钣金型面与轮胎相对位置关系要求OK ○9是否在调查其他竞争车的基础上,决定的间隙、面差、公差?无OK ○增造型上与标杆车相比是否有增加成本的结构?无OK●10A柱、上边梁位置位置受造型影响较大,在造型控制过程中,要对截面宽度尺寸进行控制,截面刚度系数不应小于标杆车。

当截面过于厚重,超出刚度目标时建议减小外漏型面的尺寸,以达到减重的目的。

无OK ●增轴距是否较标杆车加长?如实在后门中部加长,需确认后门后止口后移量是否是否可与加长量一致?如不一致,需与总布置确认后移的后排座椅R点与后门止口位置关系(一般要求R点较止口X位置靠前)。

无OK ●11如侧围外板钣金非造型面,侧围与地板合焊下止口边位置侧向应被车门或门槛装饰板遮挡,Y方向不能露出。

无OK ●12侧围下止口靠近前后轮位置,需要为千斤顶、二柱支撑设定加强结构,避免侧围钣金变形。

无OK 13从正侧视看,顶盖密封条不能高出侧围,防止雨水测流无OK●造型相关要求14侧围外板门槛位置为造型面时,R角外侧要突出门板包边5mm以上,以防止泥水溅到车内OK15加油口盖分缝不能沿侧围特征棱线,需距离棱线圆角根部30mm以上,切分缝正侧视为垂直和水平方向,OK16尾灯边界到油箱口边界距离需大于或等于60mm OK 侧围总成17特殊位置焊接工艺加油口盒与侧围外板翻边焊点上下要两两位置对应,以方便焊接OK18周边间隙要求车门钣金与侧围钣金在关闭方向上最小间隙应大于8mm 无OK 19角窗玻璃粘接面与玻璃内表面平行,间隙为5.5-6mm无OK20侧围外板三角窗安装点要布置在涂胶区域的内侧,防止雨水渗入车内OK21滚压窗框,A柱、上边梁、B/C柱上位置止口边应平行于玻璃面无OK 22冲压窗框A柱、上边梁位置止口边应平行于玻璃面无OK 23在同一压缩方向条件下,侧围密封面与密封条压缩关系应是固定的无OK 24密封条转角位置止口边最小半径需控制在100mm以上无OK角窗安装要求结构25止口边位置侧围外板要比内层板长1mm OK26窗框下侧围止口边应为X方向平面,前后两侧止口尽量做成一个平面,以方便密封条的调整OK27侧围周圈止口边长度需要一致,密封面根部需要作出台阶面,台阶面的作用为:为密封条根据提供支撑,防止雨水沿密封条根部渗入驾驶室;密封条与钣金匹配有规律,外观整齐。

XX公司企业规范编号xxxx-xxxx汽车设计-汽车白车身数据发放规范模板汽车白车身数据发放规范1 范围本规范规定了白车身数据发放内容、数据质量及技术资料要求。

本规范适用于本公司汽车白车身产品数据。

2 规范性引用文件无3 术语和定义3.1 QS数据:最初版数据,包含CAS数据、截面定义、整车参数以及竞争车型信息等;用作工艺厂房规划、平台通过性、CAS工艺可行性分析,车身性能初步判断分析等校核。

3.2 TG0数据:粗略的三维数据,表达零部件在整车位置上的基本外形尺寸,车身主要结构,用作零部件采购定点,工艺分序分析,制造工装设计及成本初步预算,白车身性能CAE分析验证等。

3.3 SE数据:即工艺分析数据,用作详细的工艺分析数据。

3.4 TG1数据:工艺分析确认,CAE方案验证等,可以用于软模设计。

3.5 TG2数据:CAE最终验证,工艺可行性分析最终验证数据,经产品设计开发部门完成设计、审核、批准,工艺技术部门完成审查、确认,产品、工艺信息表达较为完全,达到白车身数据基本要求,可用于软模加工,并可用于进行工艺实施、模、夹、检具设计开发的白车身数据,主要包括3D数据及其它产品说明性技术文件。

3.6 NC数据:可用作正式模具制造加工用数据。

4 数据内容及质量要求4.1 QS数据4.1.1 数据内容a)包含白车身主断面(3D),截面须包含料厚信息与初始材料信息。

b)CAS数据。

c)整车参数定义。

d)竞争车型信息,含逆向数据,EBOM。

4.1.2 数据质量及技术资料要求a)主断面数据满足QZTB 05.005《车身主断面设计规范》要求;b)3D数据需达到SE数据要求;c)EBOM满足公司《BOM、数据管理规定》;d)CAS数据包含轮胎及后视镜,含有车身外观分缝信息。

4.2 TG0数据4.2.1 数据内容a)车身所有外覆盖件数据(车身主要外覆盖件包括侧围外板、翼子板、顶盖;门、前后盖内、外板);主要内板数据(前/中/后地板、侧围内板、前挡板、前轮罩本体后轮罩内/外板、前/后纵梁本体、座椅横梁本体);b)整车外观间隙图(含内表面和外表面)指示;c)主断面数据;d)EBOM清单4.2.2 数据质量及技术资料要求a)数据中需显示材料厚度和料厚方向;b)所有外覆盖件数据应包括带有分型线的一级表面(面数据公差达到±0.5)和二级表面,主要内板数据应包括一级表面;数据中只允许保留必要的线和面,不允许存放过程数据;c)不存在锋利尖角,缝合一级表面,曲面之间的曲率连续;d)所有外覆盖件数据中需显示今后开孔的大致区域、焊接作业的区域,需包含重要的主定位孔及重要的安装孔;e)数据需含有焊点信息,且焊点完整,焊接关系可以不体现;f)零件不存在严重干涉现象,接合面需贴合;g)数据格式为CATIA V5格式,版本采用公司最新通用版本。

XXXXX有限公司侧围设计规范编制:校对:审核:批准:2017- - 发布 2017- - 实施 XXXXX有限公司发布铰链孔门框密封条配合前言编制本规范的目的是规范侧围设计流程,清楚设计要点,规避设计风险,为后续新车型的侧围设计做参考。

1 范围1.1 本规范适用XXXXX有限公司研究院各项目组。

1.2 本规范适用于XXXXX有限公司(以下简称XXXXX)。

2 规范性引用文件无3 术语和定义无4 设计规范4.1侧围总成的构成:侧围外板,A柱内板,A柱加强板,B柱内板,B柱加强板,C柱内板,前、内板总成爆炸图外板总成爆炸图后门槛粱内板,前、后门槛粱加强板,侧围上边粱及侧围附件等大件组成。

4.2边界条件密封结构,侧围附件安装硬点等。

4.3设计过程(1)熟悉效果图,领会造型师设计意图和造型风格。

分析各部分安装结构及实现的可能性。

(2)熟悉油泥模型、熟悉参考样车结构,清楚其安装形式以及与边界搭接关系。

(3)确定结构分块及固定方式、确定主断面、硬点。

硬点:主断面、造型面、安装点、门框密封条、后背门密封条、后背门、侧围附件。

侧围总成各组件连接形式:焊接(4)确定材料、料厚、成型方式、冲压方向。

侧围外板材料通常为DC06,料厚通常为0.7mm。

(5)结构设计原则:a) 附件安装面原则上根据附件安装要求设计安装结构及其周边结构。

b) 内饰安装结构随白车身走,设计期间应相互协调沟通,优化结构。

c) 电器元件结构随白车身走,设计期间应相互协调沟通,优化结构。

d) 与外表面配合面不能贴合外表面,留取3~5mm间隙并开涂胶槽,由外表面偏移一定距离获得。

e) 内外板之间应形成空腔,以增大整车的结构刚度。

f) 侧围加强板设计:加强板处在内外板之间,对侧围总成薄弱区起到加强作用,在设计时应考虑仅在加强区域和搭接边处焊接,其它区域应留一定空挡,尽量避免面与面大面接触,一方面增大加强功能另一方减少冲压制造误差带来的焊接困难。

g) 车身侧围总成可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板。

SH6460侧围设计说明书目录1.概述1.1侧围总成1.2侧围设计原则2.侧围概念设计2.1侧围的主断面设计2.2侧围的结构分块设计2.3侧围的零件设计3.侧围的祥细设计4.总结1.概述1.1 侧围总成(54)侧围根据汽车产品图样编号规则侧围(54)分侧围骨架件(板金件)和侧围护板(内饰件)。

骨架件是主要的受力件部件。

侧围护板是重要的车身内饰部件具有装饰和保护作用。

1.2 侧围设计原则:1)满足造型要求,外覆盖件与外形曲线相符合。

2)用最佳的断面形状获得最大断面系数。

3)合理的结构分块,满足冲压和焊接工艺要求。

4)应保证足够的刚性和强度。

5)轻量化要求。

6)内饰件安装方便,并符合造型要求。

7)防腐设计准则。

8)满足相邻部件的性能要求。

2.侧围的概念设计2.1 概念设计阶段主要定义侧围的结构型式和结构分块。

侧围的结构型式通过主断面和接头设计来反映。

主断面设计的依据是桑车B5的断面形式再结合本车的具体情况进行设计。

主断面的合理性还要考虑如下因素:1) 由于车身零件以薄壁件为主,其截面形状对其截面特性有很大影响,与刚度有关的截面特性是弯曲惯性矩I,扭转惯性矩J K等。

薄壁件的截面形状分为开口和闭口两类,它们的截面特性有较大差别。

对于闭口截面,扭转惯性矩J K=4A s2t/s。

式中A s为板料厚度中线所围成的面积。

可见,中线周长s一定,材料厚度t一定,抗扭惯性矩J K与A s的平方成正比,而截面形状无独立意义,所围面积大小则很重要。

2)主断面要考虑内外板的焊接工艺。

3)主断面要考虑与门洞密封条、内饰的装配关系。

接头的设计要考虑接头的焊接工艺,冲压工艺。

接头有侧围顶框侧板与后侧围板,B柱与门槛,B柱与侧围顶框侧板,A柱与车身前部,门槛与后侧围板2.1.1 主断面:侧围主断面位置和主断面附图(一)~ 图(八)2.1.2 接头的设计断面接头的设计断面位置附图(九)~ 图(十三)2.2 结构分块侧围的结构分块将决定侧围零件的形状和轮廓尺寸,对零件的冲压艺性和总焊接工艺性有很大影响。

1:钣金件间隙

一般情况下控制为2mm ;对应其单个钣金件制造公差基准为±1.0;对地板钣金件制造公差基准为±1.5或±2.0,间隙控制在3.0~4.0 。

对于样件经常出现的对接间隙很小和无间隙的情况,实际情况是由生产控制调整造成的,通过公差控制以及移动公差控制使其安装间隙达到很小,同时也就达到很好的外观质量要求,如下

钣金件搭接如下图的规范:

2:包边

发动机罩球截面包边的规范

样件实际装配状 样件的公差基准;制造

工艺水平提高,费用提高

大于等于

车门包边的规范

车门复杂造型曲线切边处包边设计规范

车门、盖板类尖角处设计规范

3:止口面内外板高度

后背门内外板

有后背门护板遮盖时,外板比内板高1mm ;

无后背门护板遮盖时,内板比外板高1mm ;

侧围止口面,外板比内板高1mm

4:特征避让圆角设计规范

特征避让圆角合理的间隙为1mm,当不能满足1mm时按下表进行设计。

5:特征过渡配合时,间隙控制设计规范

6:孔距离折边圆角的设计规范

7:孔距切边的设计规范

孔距离切边3mm以上,如果冲孔、修边同时进行时,取5mm

8:钣金件最小间隙控制

未有配合关系,而互相接近的两钣金件最小间隙控制在2.0mm以上。

汽车设计-汽车侧围设计校核规范模板汽车侧围设计校核规范1 范围本规范定义了汽车侧围设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的侧围设计校核工作。

2 对于产品设计的一般校核要求(1)符合整车造型特征要求。

(2)外表面符合CAS面要求。

(3)结构设计合理,满足:碰撞、NVH、轻量化的设计要求。

(4)所有设计满足:冲压、焊装、涂装、总装及维修工艺性的要求。

(5)选材应满足:冲压、焊接、碰撞、经济、轻量化的要求。

(6)所有设计符合3D数据和2D图纸的设计要求。

(7)基准设定合理,并符合:设计、制造、检测三基准统一的原则。

(8)防错校核,对称件尽可能沿用,如不能沿用必须有明显的放错措施。

(9)强化减重意识,冗余边全部去除,设计减重孔。

(10)零件数模设计本身的强度、刚度问题。

是否需要布置加强筋、加强翻边等;零件结构是否合理,避免应力集中。

(11)总成内各零件之间不得有干涉。

1)除需焊接面外,其余面之间的间隙需大于2mm,见图1。

图1 图22)两零件焊接面之间的圆角半径定义关系要求:R1≤15mm,R2=R1+2mm; 15<R1≤30mm,R2=R1+3mm;R1>30mm,R2=R1+5mm;见图2。

3)接头边缘与倒角间距校核,要求2mm,见图3。

图33 对于冲压件的设计校核要求(1)在产品结构设计时,应注意与冲压方向的一致性。

(2)在产品结构设计时,应注意凸模与板料接触时,受力的均衡性。

(3)在产品结构设计时,应注意板料受力与流动的均匀性。

(4)一般情况下各要素不允许与冲压方向存在负角。

(5)对压弯、翻边件要给以适当的弯曲半径R≥2t(图4)、直边高度h≥R+2t(图5)和工艺缺口(图6)。

图4图5 图7图6(6)弯由边冲孔时,孔边到弯曲半径R中心的距离L不得过小,以免弯曲成型后会使孔变形,其值L≥2t,如图7所示。

(7)对于拉延成形件,在不影响产品造型、产品结构和使用的前提下,应尽量减小拉延深度,尽量加大拔模斜度和冲压圆角。

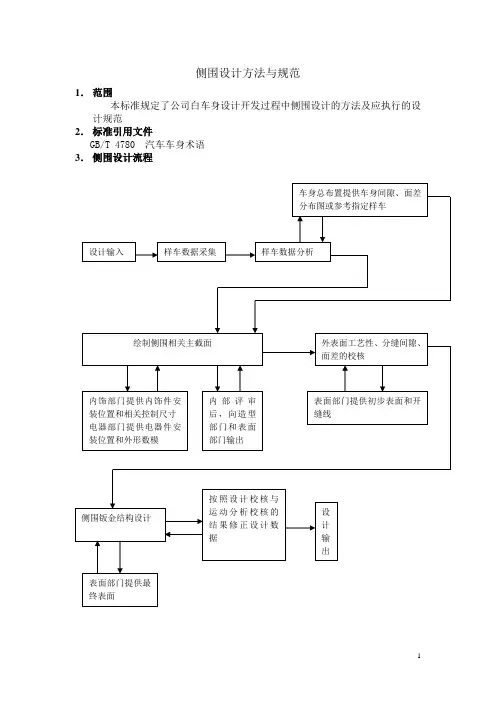

侧围设计方法与规范1.范围本标准规定了公司白车身设计开发过程中侧围设计的方法及应执行的设计规范2.标准引用文件GB/T 4780 汽车车身术语3.侧围设计流程4.设计输入1.设计任务书、项目要求、计划及客户要求2.车身总布置方案中与侧围有关的控制尺寸3.参考样车、样件、点云和样车参考资料4.数字表面5.内饰部门提供内饰件安装位置和相关控制尺寸6.电器部门提供电器件安装位置和外形数模5.设计结构的熟悉及数据的采集A.样车拆解之前应观察样车侧围结构,注意侧围与车门及内外饰的密封及配合关系。

B.样车拆解之前应采集以下数据:侧围与车门密封面配合尺寸、侧围与车门的间隙面差尺寸、侧围与顶盖间隙面差尺寸、侧围与前后风挡玻璃的间隙面差尺寸、侧围与前翼板及尾灯、后保险杠、加油口等处的间隙面差尺寸和侧围与其上装配的附件之间的关系。

C.侧围拆解过程应采集以下数据:侧围钣金件材料、厚度、孔信息(大小、作用)、焊接流程、焊接工艺、焊接间隙、焊接关系、焊点间距、焊缝长度、涂焊接胶的部位和涂胶尺寸、侧围与内外饰件、电器件和其他件的安装关系(安装方式、安装数量、附件颜色)等。

D. 在拆解过程中编制样车明细表,整理侧围焊接流程等文件。

6.绘制侧围主截面由于车身主截面定义了车身设计过程中一些重要的数据,如安装结构、密封结构、间隙数值等,所以根据先期输入条件,绘制侧围主要特征截面时应包含与侧围有关的钣金件断面结构、附件安装结构、内外饰件安装结构和电器件安装结构。

绘制主截面时,应注意与车门、内饰、电器设计等相关人员互相协调,注意同一特征截面应绘制在同一坐标位置上。

侧围特征截面一般有以下几处:1.侧围A柱处2.前门上框处3.后门上框处4.B柱上部处5.前门上铰链处6.前门下铰链处7.后门上铰链处8.后门下铰链处9.前门下框处10.后门下框处11.后风挡玻璃处12.后轮罩处13.侧窗玻璃处14.后尾灯处15.前、后门锁处16.前、后门限位器处等,如下图所示:7.主截面完成后按照CHMS-008的要求,进行内部评审。

Q/ZT 众泰控股集团有限公司企业标准Q/ZTB 05.027-2011汽车侧围设计规范2011-12-10发布2011-12-20实施Q/ZTB 05.027-2011前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院标准法规科归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:陈胜。

汽车侧围设计规范1 范围本标准规定了汽车侧围的设计要点及其判定标准等。

本标准适用于各类汽车侧围设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566-2009 乘用车外部凸出物GB 14167-2006 汽车安全带安装固定点ECE R26 关于车辆就其外部凸出物认证的统一规定ECE R32 关于后面碰撞汽车结构特性认证的统一规定ECE R33 关于正面碰撞车辆结构特性认证的统一规定ECE R94 关于车辆正面碰撞乘员保护认证的统一规定ECE R95 侧撞乘员保护EEC 74/483 关于车辆外部凸出物的统一规定EEC 76/115 机动车辆安全带安装固定点EEC 96/27 关于车辆侧面碰撞乘员保护与赔偿Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范3 术语和定义3.1 侧围侧围是乘员舱的重要组成部分,起到支撑乘员舱高度空间、保护乘员安全的作用。

侧围上安装有车门、加油口盖、三角窗盖等部件,需要有很好的密封性能;两侧具有安全拉手、安全带、侧围内饰、车身线束等安装点;满足侧气帘式安全气囊及传感器的安装位置及空间。

各零件所用材料为钢板,冲压成型,通过焊接形成侧围。

3.2 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.3 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

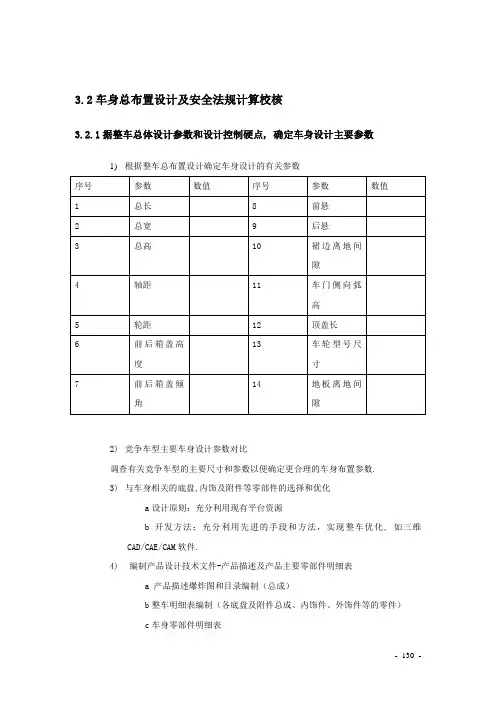

3.2车身总布置设计及安全法规计算校核3.2.1据整车总体设计参数和设计控制硬点, 确定车身设计主要参数1)根据整车总布置设计确定车身设计的有关参数2)竞争车型主要车身设计参数对比调查有关竞争车型的主要尺寸和参数以便确定更合理的车身布置参数.3)与车身相关的底盘,内饰及附件等零部件的选择和优化a设计原则:充分利用现有平台资源b开发方法:充分利用先进的手段和方法,实现整车优化, 如三维CAD/CAE/CAM软件.4)编制产品设计技术文件-产品描述及产品主要零部件明细表a 产品描述爆炸图和目录编制(总成)b整车明细表编制(各底盘及附件总成、内饰件、外饰件等的零件)c车身零部件明细表d 产品描述表图3.2.1编制产品明细表文件编号:YF.P.0019.A1-2002文件名称:产品描述表编制:日期:审核:日期:批准:日期:5)整车与车身三维总装配图整车与车身总布置,确定H点,确定坐标系,确定Z=0平面。

1995年后世界各国都开始采用三维设计软件设计产品,将所有的零部件及人体模型的外形建成三维数模, 并进行总装, 实现精确的建模和设计总布置及装配检验. 达到布置, 对于变形车设计只需局部的布置, 如前舱或驾驶舱的布置, 如汽车只变化车身, 而不变化底盘或其他零件, 则可只进行与车身有关的布置. 详见第一章总体设计章节.二维图一般要确定坐标系, 中国和ISO用右手定则, 以前轮中心为X轴0点, 向车前为负向后为正, Z轴以车架上平面线为零线,向上为正,无车架承载式地板式车身,以车身地板纵梁平直段上平面或地板下平面为基准平面. Y轴以汽车纵向对称中心面在俯视图的投影线为零线右为正,左为负. 德国和欧州用左手定则,制图时可以用数字加坐标轴名称表示,数字乘以100便为坐标值,如1X表示为X=100的X坐标轴,3Y表示Y=300的Y坐标轴.以此绘制坐标网格线作为二维图纸出图的标注标准.法规校合与设计分析, 车身设计要满足国家有关法规要求, 中国的设计规范大多从欧共体标准ECE和美国SAE标准参考来的.。

XX公司企业规范编号XXXX-XXXX汽车设计-车身主断面设计的要求及原则规范模板XXXX发布车身主断面设计要求原则规范1范围本规范规定了选择主断面位置的原则、车身主断面设计的要点和要求、车身主断面的标注及检验规则。

本规范适用于所有车型的车身主断面设计,包括两厢车和三厢车。

2术语和定义下列术语和定义适用于本规范。

2.1车身主断面是指车身上重要的断面,它是白车身设计中品质控制的关键内容,它能体现出部件的断面形状、装配关系、焊装关系、关键尺寸要素、公差设计、工艺合理性等诸多设计要素,是设计公司控制车身设计品质的重要方法。

2.2 结车辆外观设计的确定,是车身设计的重要里程碑。

在冻结之前,必须对造型做多方面的分析,特别是结构可行性分析,如果结构上不能满足造型要求,就必须重新调整造型。

冻结以后,车身造型就不会有大的修改。

2.3可行性分析在造型设计阶段,针对造型部门设计的外形,工程设计、工艺设计、成本和法规等部门要从各自负责的专业范围作出分析,提出修改意见,以保证产品符合各方面的要求。

3车身主断面的设计要求3.1主断面设计在初步设计阶段就必须确定,作为车身设计的指导性文件。

办法是结合参考样车测量的点云、公司数据库、车身部件资料、专家经验,经过讨论后确定《主断面初步设计报告》。

一般在车身不同部位设计50 ~ 80个主断面,以控制全车的设计。

3.2在车身设计过程中,《主断面初步设计报告》作为指令性技术文件贯穿每一个零部件的设计。

设计过程中,如需修改时,必须办理更改审查手续。

3.3审查工艺数模、NC数模时,应按《主断面初步设计报告》在车身数模的相应位置作切剖断面进行检查控制。

3.4选择主断面位置的原则3.4.1应尽可能多地反映该处的特征信息。

位于剖切区域内的所有零件按装配状态剖切,密封条按自由状态,但应反映密封件的安装方式。

3.4.2断面原则上应平行于坐标轴方向剖切。

安装密封件的剖切断面的剖切方向为法向。

3.4.3汽车纵向对称中心平面(YO )为必剖的剖面。

XX公司企业规范编号xxxx-xxxx汽车设计-汽车车身性能设计校核规范模板XXXX发布汽车车身性能设计校核规范模板1、概述车身性能控制涵盖安全、结构、疲劳、NVH 、成形、涂装、焊装等诸多技术,各技术相互关联与制约。

对性能进行早期控制,后期改善会对开发成本与周期有较大影响。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞的乘员保护GB 15743-1995 轿车侧门强度GB 20071-2006 汽车侧面碰撞的乘员保护GB/T20913-2007乘用车正面偏置碰撞的乘员保护GB 26134-2010 乘用车顶部抗压强度(20120101实施)3、常规试验项目描述各常规试验项目按国标标准执行。

4、车身性能设计4.1 碰撞安全性能4.1.1 100%正面碰撞正面碰撞传力路径主要有三条:能量传递路径1:前挡板下加强梁前保横梁吸能盒前纵梁地板纵梁门槛能量传递路径2:能量传递路径3:图1 100%正面碰撞能量传递路径图 图2 100%正面碰撞吸能空间:D1+D2 设计要求:50km/h 正面100%重叠刚性壁障碰撞(CNCAP ):整车满足B 柱下部加速度最高低于35g ,第一阶段平均加速度为20g ,第二阶段平均加速度30g ,碰撞持续时间(从碰撞发生到整车速度第一次为0的时间间隔)不少于80ms ,可有效降低乘员伤害。

4.1.2 40%偏置碰撞40%偏置碰撞传力路径主要有三条:能量传递路径1:能量传递路径2:前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板副车架 前纵梁 地板纵梁 前保横梁 吸能盒 前纵梁 地板纵梁前挡板下加强梁门槛前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板能量传递路径3:图3 40%偏置碰撞能量传递路径图40%正面偏置碰撞结构设计要求:吸能区车身结构变形模式合理;保证乘员舱完整性;A 柱后移量小于 100 mm ;方向盘后移量小于 90 mm ,上移量小于72 mm ;踏板后移量小于 100 mm ,上移量小于 72 mm 。

河北联合大学轻工学院QINGGONG COLLEGE, HEBEI UNITED UNIVERSITY 毕业设计说明书设计(论文)题目:汽车侧围总成设计学生姓名:######学号:########专业班级:######3学部:工程教育部指导教师:######32015年6月7日摘要汽车室内装饰是近年来的国内新兴产业,主要是以对汽车内部的装饰及汽车装饰品的使用。

又可以分为汽车顶棚内衬装饰、侧围内护板和门内护板的装饰、仪表板的装饰、座椅的装饰、地板的装饰、内饰精品的装饰。

汽车室内装饰的趋势国内与国外各有不同,两反面的关注点也各有所异,但是主流的趋势还是以舒适,美观为主,以提高汽车内室的美观性和实用性、舒适性为目的。

国内汽车设计起步比较晚,真正的自主设计(也只是在逆向阶段)也是最近这几年的事,而内外饰的设计相对来说又更晚,原因可能主要是因为以前把精力集中在白车身的设计上,以为只要把白车身设计出来,这车也就出来了。

另一个原因也可能是用户也不大注重外形的要求吧。

直到最近这几年,能买得起车的用户越来越多,而对于车的要求也越来越高,不光是性能,对外形的要求也有较高的要求。

这样一来,使得在设计汽车的工程中,对汽车内外饰在设计过程中所占的份量也越来越多。

关键词汽车;装饰;内外饰;设计;AbstractCar interior decoration is domestic emerging industry in recent years, mainly to car interior decoration and the use of car accessories. And can be divided into vehicle roof lining decoration, side plate and door guard around the decoration, the adornment of the dashboard, the seat of decoration, floor decoration, interior decoration high-quality goods. Car interior decoration, the trend of domestic and foreign each have different, LiangFan concerns are below each have different, but the mainstream trend is with comfortable, beautiful give priority to, in order to improve the car chamber of aesthetics and practicality, comfort for the purpose.Domestic automobile design started late, the real independent design just in reverse phase (also) is also in recent years, and the design of the inside and outside act the role ofing and relatively more late, the reason may due mainly to concentrate on the design of the white body before, think that as long as the white body design, the car also came out. Another reason may be the user are not paying attention to your appearance requirements. Until recently this few years, can afford a car users more and more, and more and more is also high to the requirement of the car, not only is the performance, the appearance also have higher requirements. As a result, makes the engineering design of the car, the car inside and outside act the role of the questions in the design process is also more and more.Keywords Car; Decoration; Inside and outside decoration;devise;目录摘要 (I)ABSTRACT ........................................................... I I 第1章绪论 (1)1.1汽车行业的现状 (1)1.1.1 汽车行业在国外的发展状况 (1)1.1.2 汽车行业在国内的发展状况 (2)1.1.3 汽车行业的发展 (2)1.2汽车内外饰设计的现状 (3)1.3.本课题的来源 (4)1.4本文主要内容 (5)1.5本章小结 (5)第2章汽车内外饰设计的方法 (6)2.1脱模方向原则 (6)2.2脱模角度大小控制原则 (7)2.3零件中的拔模角度要求 (7)2.4内外饰单件的设计原则 (9)2.5本章小结 (12)第3章汽车侧围总成设计 (13)3.1汽车侧围总成简介 (13)3.2侧围护板的分类 (13)3.3侧围护板生产流程 (14)3.4加工工艺 (14)3.5立柱护板的材料 (15)3.6侧围护板的结构 (16)3.6.1 A柱护板的设计 (16)3.6.2 B柱护板的设计 (19)3.6.3 C柱护板的设计 (22)3.6.4 门槛护板的设计 (25)3.6.5 立柱护板紧固方式的设计 (26)3.6.6 立柱护板设计工艺要点 (28)3.7本章小结 (29)结论 (30)参考文献 (31)谢辞 (32)附录 (33)第1章绪论1.1 汽车行业的现状1.1.1 汽车行业在国外的发展状况目前对国际汽车行业规模经济的普遍标准是小轿车年产量100 万辆以上,汽车总产量150 万辆以上。

XX公司企业规范

编号xxxx-xxxx

汽车设计-

汽车车身侧围设计校核规范模板XXXX发布

汽车车身侧围设计校核规范

1、范围

本规范定义了汽车侧围设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的侧围设计校核工作。

2、对于产品设计的一般校核要求

2.1 符合整车造型特征要求。

2.2 外表面符合cas面要求。

2.3 结构设计合理,满足:碰撞、NVH、轻量化的设计要求。

2.4 所有设计满足:冲压、焊装、涂装、总装及维修工艺性的要求。

2.5 选材应满足:冲压、焊接、碰撞、经济、轻量化的要求。

2.6 所有设计符合3D数据和2D图纸的设计要求。

2.7 基准设定合理,并符合:设计、制造、检测三基准统一的原则。

2.8 防错校核,对称件尽可能沿用,如不能沿用必须有明显的防错措施。

2.9 强化减重意识,冗余边全部去除,设计减重孔。

2.10 零件数模设计本身的强度、刚度问题。

是否需要布置加强筋、加强翻边等;零件结构是否合理,避免应力集中。

2.11 总成内各零件之间不得有干涉。

1)除需焊接面外,其余面之间的间隙需大于2mm,见图1。

图1 图2

2)两零件焊接面之间的圆角半径定义关系要求:R1≤15mm,R2=R1+2mm; 15<R1≤30mm,R2=R1+3mm;R1>30mm,R2=R1+5mm;见图2。

3)接头边缘与倒角间距校核,要求2mm,见图3。

图3

3、对于冲压件的设计校核要求

3.1 在产品结构设计时,应注意与冲压方向的一致性。

3.2 在产品结构设计时,应注意凸模与板料接触时,受力的均衡性。

3.3 在产品结构设计时,应注意板料受力与流动的均匀性。

3.4 一般情况下各要素不允许与冲压方向存在负角。

3.5 对压弯、翻边件要给以适当的弯曲半径R≥2t(图4)、直边高度h≥R+2t(图5)和工艺缺口(图6)。

图4

图5 图7

图6

3.6 弯由边冲孔时,孔边到弯曲半径R中心的距离L不得过小,以免弯曲成型后会使孔变形,其值L≥2t,如图7所示。

3.7 对于拉延成形件,在不影响产品造型、产品结构和使用的前提下,应尽量减小拉延深度,尽量加大拔模斜度和冲压圆角。

3.8 对起伏成形件或局部凸台、凹坑处应尽量减小冲压深度,尽量加大拔模斜度和冲压圆角。

3.9 对选用高强钢板的冲压件,应尽量简化结构设计并给以较大的冲压圆角,同时考虑必要的防止回弹的措施。

3.10 对于各门口、窗口内板间的外廓的切边线一定要比外板件的切边线缩进1.0 mm。

3.11 对于冲孔件应尽量加大孔边到零件边缘的距离。

3.12 选材时应兼顾产品需要,冲压工艺性、焊接工艺性需要,以及经济性和轻量化的需要。

3.13 考虑修边可行性,倒角处修边定义垂直倒角的修边线为宜,保证修边质量、刃口强度,见图8。

图8

3.14 防止侧面(梯形)弯曲时产生裂纹或畸形,应设计预留切槽,或将根部改为阶梯形,槽宽K≥t+R+K/2,如下图所示:

图9

4、对于焊接总成的设计校核要求

4.1 各定位孔所在面,尽可能设计成与整车坐标系相平行的平面。

4.2 尽可能选择一面二销的定位方法。

4.3 尽可能加大主、辅定位孔的距离,应大于工件尺寸的三分之二。

4.4 当选用圆孔与长圆孔定位组合时,长圆孔的长轴延长线在法线方向的投影应通过圆孔的圆心坐标;

常用定位尺寸参考表1选取。

表1

4.5 对关、重要安装孔,一定采取以安装孔直接定位的方法。

4.6 对关、重要安装面,一定采取以安装面直接定位夹紧的方法。

4.7 坚定不移地坚持:以整车坐标系和各焊接工序间定位基准统一的定位原则。

4.8 方便预装、方便定位和夹紧。

4.9 方便焊接保证焊钳的可进入性。

4.10 必要时要开设焊接工艺孔。

4.11 要有足够的翻边和搭接边宽度,一般焊接边宽度12mm;主焊焊接边15mm。

4.12 焊接层数一般情况下不超过三层,必要时可开设让位孔或让位缺口以利采取交错的焊接方法。

4.13 合理分布焊点,关键处可采用交错的双排焊点,焊点间距要求见表2,最小不得小于30mm。

表2

4.14 焊点可视性(标示)校核,特殊位置焊点是否有焊接标示。

4.15 尽可能少用CO2保护焊、结构胶。

4.16 凸焊螺母/螺栓要有足够的焊接空间,注意不同螺母/螺栓对应的的孔径大小,如表3所示。

表3

4.17 螺柱焊空间校核

螺柱焊焊接平面必须大于枪头最小尺寸Φ25mm;必须留有焊枪操作空间,最小工作

空间为240*50*150。

图10

4.18 凸焊电极空间校核

凸焊螺母电极空间需要大于Φ32,安全带固定螺母Q378A凸焊空间需要大于Φ38;凸焊螺栓电极空间需要大于Φ25mm。

图11

4.19 预装搭扣布置区域A(上、下)、B(上)、C(上)柱,门槛、轮罩,搭扣尺寸如图11所示。

图12

4.20 装配运动校核,Y向装配运动查看有无干涉,是否能将工件安放到位;侧围总

成与下部总成主拼运动校核无干涉。

5、对涂胶设计的要求

5.1 车身沥液孔的数量和大小是否足够,位置是否在所在区域钣金的最低位置。

5.2 车身排气孔数量和大小是否足够,位置是否在的最上端。

5.3 车身空腔结构中防电磁屏蔽孔的位置、大小、数量及间距是否合理,能否有效防止电磁屏蔽问题,以确保空腔内部电泳涂膜的厚度达到设计要求,参见表4要求。

表4

电泳开孔类别及其要求

板件开孔间隔开孔大小备注

外板200~250mm φ20mm

白车身开电泳孔要跟据

具体膜厚的要求、钣金

的间隙、钣金搭接的情

况及电泳泳透率等综合

考虑。

内板200mm以内

φ30mm/20x40长圆孔

mm

加强板100~200mm φ10~20mm

B柱加强板100~150mm φ10~20mm

多层加强100mm以内φ10~20mm

5.4 钣金搭接处不应有孔,非焊接处搭接量要有3-5mm;搭接间隙不应过大(特别是曲面),一般间隙要求小于2mm。

5.5 尽量采用有利于积水顺流下去的设计结构, 避免搭接缺口迎水,见图13。

图13 图14

5.6 当需要在二层或三层焊贴合面边缘涂密封胶的时候,近涂胶面侧零件的切边线一定要比相应贴合零件的切边线缩进3~5 mm,见图14。

6、对侧围总成装配、调整的设计校核要求

6.1 侧围所有零部件应装配完整、齐全、可靠,不允许有错装、漏装现象。

6.2 侧围总成下各分总成与其相邻零部件之间的装配间隙及面差符合间隙面差要求。

6.3 侧围总成与灯具、内外饰装配干涉的检查;车身装配孔位的检查;安装可行性的分析检查,包括工具空间,安装拆卸的操作方便性,车体密封等方面。

6.4 白身车各螺纹联接件的拧紧扭矩,应符合表5的规定。

表5 螺纹拧紧扭矩

;背门最小3.5mm;侧围与门、侧围与后背门最小静止间隙为5mm。

7、满足相关法律法规要求

7.1 乘用车侧面碰撞的乘员保护应符合GB 20071-2006的规定

7.2 轿车外部凸出物应符合GB 11566-2009的规定

7.3 汽车安全带安装固定点应符合GB 14167-2006的规定。