五轴数控机床的RTCP精度调整方法

- 格式:docx

- 大小:444.37 KB

- 文档页数:5

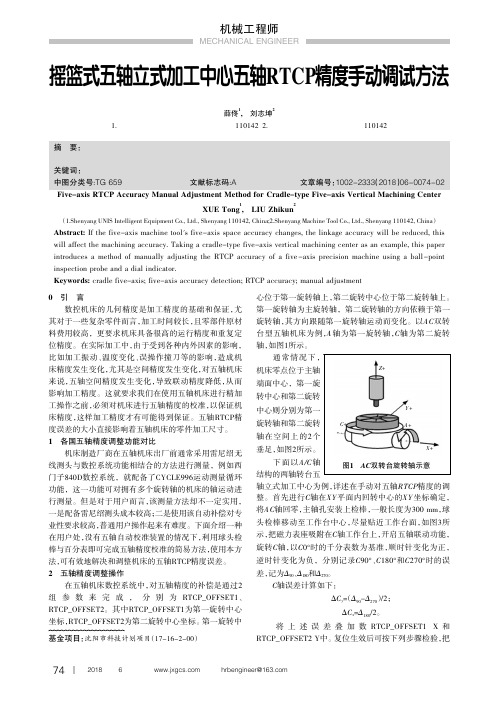

摇篮式五轴立式加工中心五轴RTCP精度手动调试方法薛佟1,刘志坤2(1.沈阳优尼斯智能装备有限公司,沈阳110142;2.沈阳机床股份有限公司,沈阳110142)摘要:对五轴机床来说,五轴空间精度发生变化,导致联动精度降低,从而影响加工精度。

文中以摇篮式五轴立式加工中心为例,介绍一种通过手动的方式,使用球头检棒和百分表对该机床的五轴精度的R T C P精度调整的方法。

关键词:摇篮式五轴;五轴精度检测;R T C P精度;手动调节中图分类号:TG659文献标志码:A文章编号:员园园圆原圆猿猿猿(圆园员8)06原园074原园2 Five-axis RTCP Accuracy Manual Adjustment Method for Cradle-type Five-axis Vertical Machining CenterXUE Tong1,LIU Zhikun2(1.Shenyang UNIS Intelligent Equipment Co.,Ltd.,Shenyang110142,China;2.Shenyang Machine Tool Co.,Ltd.,Shenyang110142,China)Abstract:If the five-axis machine tool's five-axis space accuracy changes,the linkage accuracy will be reduced,this will affect the machining accuracy.Taking a cradle-type five-axis vertical machining center as an example,this paper introduces a method of manually adjusting the RTCP accuracy of a five-axis precision machine using a ball-point inspection probe and a dial indicator.Keywords:cradle five-axis;five-axis accuracy detection;RTCP accuracy;manual adjustment0引言数控机床的几何精度是加工精度的基础和保证,尤其对于一些复杂零件而言,加工时间较长,且零部件原材料费用较高,更要求机床具备很高的运行精度和重复定位精度。

五轴机床旋转刀具中心编程RTCP(Rotation Tool Centre Point)五坐标机床及其加工编程,常用RTCP功能对机床的运动精度和数控编程进行简化,下面对RTCP (Rotation Tool Centre Point 旋转刀具中心)编程进行简要说明。

非RTCP模式编程:为了编程五坐标的曲面加工,必须知道刀具中心与旋转主轴头中心的距离:这个距离我们称为转轴中心(pivot)。

根据转轴中心和坐标转动值计算出X、Y、Z 的直线补偿,以保证刀具中心处于所期望的位置。

运行一个这样得出的程序必须要求机床的转轴中心长度正好等于在书写程序时所考虑的数值。

任何修改都要求重新书写程序。

RTCP模式编程:选件RTCP 的运行原理是当存在此选项时,控制系统会保持刀具中心始终在被编程的XYZ位置上。

为了保持住这个位置,转动坐标的每一个运动都会被XYZ 坐标的一个直线位移所补偿。

因此,对于其它传统的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移;而对于FIDIA 数控系统(当RTCP 选件起作用时),是坐标旋转中心的位移,保持刀具中心始终处于同一个位置上。

在这种情况下,可以直接编程刀具中心的轨迹,而不需考虑转轴中心,这个转轴中心是独立于编程的,是在执行程序前由显示终端输入的,与程序无关。

通过计算机编程或通过PLP 选件被记录的三坐标程序,可以通过RTCP 逻辑,以五坐标方式被执行。

对于这种特殊的应用方法,必须要求使用球形刀具。

这些转动坐标的运动,可以通过JOG 方式或通过手轮来完成,所以在某些加工条件下,允许所使用的刀具,其长度值小于用于三坐标加工的刀具。

RTCP功能是用以补偿转动坐标导致的平动坐标的变化。

比如在不具备RTCP功能的时候,刀具摆动一个角度B,为了保证刀尖点位于给定的角度,摆刀中心的XYZ值需要进行补偿,这样得到的XYZ和刀尖点的实际位置是不一样的;如果具备RTCP功能的话,这个补偿由系统自动完成,在后置过程中不需要处理,G文件中的XYZ就是实际刀尖点的位置。

五轴数控机床的动态特性测定和调整方法 摘要:五轴机床对机床装备制造业意义非凡,RTCP功能是衡量五轴机床性能的重要指标。

在执行RTCP过程中,由于旋转轴的加入,需要对直线轴进行非线性补偿,因此旋转轴和直线轴的伺服动态特性需要进行测定和调整,才能保证加工动态精度。

本文对RTCP原理进行了简单介绍,设计了一种五轴动态精度测定算法,通过该算法对五轴机床的5个伺服轴特性进行了强弱排序,从而对伺服参数进行优化和调整。

以五轴叶轮加工为例,将伺服参数调整前后所加工的叶轮的加工质量进行对比,证明该方法取得了较好的效果。

关键字:RTCP;五轴动态精度;伺服不匹配度Abstract: Five-axis machine is significant for tool equipment manufacturing industry, and the function of RTCP is a very important reference to evaluate the performance of a five-axis machine tool. During the process with the RTCP function turning on, it needs a nonlinear position compensation for the linear axes because of the rotary axes, so the ability of servo following of the linear axes and rotary axes is required to guarantee the processing dynamic precision. In this paper, the principle of RTCP is introduced and a kind of five-axis dynamic precision measurement algorithm is designed. According to the algorithm ,the five axes are ordered, which helps to optimize and adjust the servo parameters . Taking five axis impeller machining as an example, the machining quality of the impellers is compared before and after the adjustment of the servo parameters, and it shows that the better results are obtained.Keywords: RTCP; five-axis dynamic precision; servo dismatching degree五轴数控机床比原有的三轴数控机床拥有更多优点,如加工复杂曲面、减少加工工序从而提高加工效率。

◎曾超峰卢耀安刘志峰具有RTCP功能的五轴数控机床后置处理方法一、引言五轴数控加工技术是先进制造技术的重要组成部分和基础技术之一。

目前,五轴数控机床以其柔性好、减少装夹次数、可缩短刀具长度等优点在现代制造领域,尤其是复杂曲面类零件的高效加工中得到了广泛应用。

高质量的五轴加工程序和正确的后置处理是充分发挥五轴数控加工优越性的关键。

数控编程得到的刀位数据是以工件坐标系为参考坐标系,没有考虑具体的机床结构。

规划的刀位数据均以APT(Automati-callyProgrammedTool)语言形式保存在刀位数据源文件中,该文件包含了工件坐标系下刀具参考点位置(x,y,z坐标值)和单位刀轴矢量信息(i,j,k)。

刀位数据源文件必须经过后置处理转化成机床数控系统能够识别的指令才能上机床加工。

后置处理(Post Processing)的任务就是把CAM(Computer Aided Manufacturing)软件生成的刀位数据转换成适合机床结构和数控系统的加工程序。

后置处理在五轴数控加工中一直扮演着重要角色,它是连接CAM软件与数控机床的桥梁。

对三轴加工而言,后置处理更多关注如何生成数控系统能识别的指令代码,而对五轴加工来说,在兼顾指令代码格式的情况下,更重要的是进行坐标变换,获得机床各轴的位置值。

后置处理中的求解,主要包括求解机床旋转轴的角度位置和机床平动轴的坐标位置,其中旋转轴的角度位置计算是把工件坐标系中的单位刀轴矢量(i,j,k)映射为机床旋转轴对应的角度位置。

刀尖点跟随功能(Rotate Tool Center Point,RTCP)可以使数控系统自动对机床旋转轴的运动进行实时补偿,以确保刀具参考点在插补过程中始终处在编程轨迹上。

业内也有将此技术称为TCPM(Tool Centre Point Management)、TCPC(Tool Center Point Control)或者RPCP(Rotation Around ToolCentrePoint)等功能,其实这些称呼的功能定义都与RTCP类似。

2019年 第5期图1 绕X 轴坐标的转动图中,C -P 1这一段以C 为中心绕X 坐标旋转了一个角度a ,这样C -P 1的末端从P 1移到了P 2。

当把这种概念用于机床时(可以认为C 点是转动主轴头的中心,P 1是刀具的中心),可以看到转动一个坐标的结果是使刀具中心在XYZ 坐标系中产生位移。

如果有RTCP 功能,数控系统将使刀具中心始终保持在一个固图2 无RTCP图3 有RTCP5.影响RTCP 精度的因素RT C P 精度是一个综合的空间精度,从RTCP 的运行状态,可以看到,RTCP 精度的好与差受到多种因素的影响。

这些因素包括机床的几何精度(如C 轴画圆精度等)、定位精度和重复定位精度、RTCP 的中心点长度、RTCP 机械偏心的补偿及回转坐标的绝对零点位置等。

图 4由于线性轴在RTCP 角度旋转时,如果角度旋转不大,如5 º,则移动距离只有40m m ,而机床的线性轴定位精度一般可以达到0.015mm/2 000mm ,所以线性轴的定位精度误差在旋转角度较小时对RTCP 精度的影响可以忽略不计(见图5)。

图 5在微小角度条件下,弧可以认为是垂直于一条边,并是一直线,由此我们可以得到:tan α=y /x α=arctan y /x由此,由于X (旋转轴旋转中心到刀具中心的距离)一般在700m m 以上,而Y (RT C P 精度值)一般很小,在0.1m m 以下,经计算,可以得到如果RTCP 变化2019年冷加工图 6图 7图 8图 9图 10图 11图 12成大先.机械设计手册[M]. 6版.北京:化学工业出版社,2016.(截稿日期:20190301)。

五轴机床旋转刀具中心编程RTCP 五轴机床旋转刀具中心编程RTCP(Rotation Tool Centre Point)五坐标机床及其加工编程,常用RTCP功能对机床的运动精度和数控编程进行简化,下面对RTCP( Rotation Tool Centre Point 旋转刀具中心)编程进行简要说明。

非RTCP模式编程:为了编程五坐标的曲面加工,必须知道刀具中心与旋转主轴头中心的距离:这个距离我们称为转轴中心(pivot)。

根据转轴中心和坐标转动值计算出X、Y、Z 的直线补偿,以保证刀具中心处于所期望的位置。

运行一个这样得出的程序必须要求机床的转轴中心长度正好等于在书写程序时所考虑的数值。

任何修改都要求重新书写程序。

RTCP模式编程:选件RTCP 的运行原理是当存在此选项时,控制系统会保持刀具中心始终在被编程的XYZ位置上。

为了保持住这个位置,转动坐标的每一个运动都会被XYZ 坐标的一个直线位移所补偿。

因此,对于其它传统的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移;而对于FIDIA 数控系统(当RTCP 选件起作用时),是坐标旋转中心的位移,保持刀具中心始终处于同一个位置上。

在这种情况下,可以直接编程刀具中心的轨迹,而不需考虑转轴中心,这个转轴中心是独立于编程的,是在执行程序前由显示终端输入的,与程序无关。

通过计算机编程或通过PLP 选件被记录的三坐标程序,可以通过RTCP 逻辑,以五坐标方式被执行。

对于这种特殊的应用方法,必须要求使用球形刀具。

这些转动坐标的运动,可以通过JOG 方式或通过手轮来完成,所以在某些加工条件下,允许所使用的刀具,其长度值小于用于三坐标加工的刀具。

RTCP功能是用以补偿转动坐标导致的平动坐标的变化。

比如在不具备RTCP功能的时候,刀具摆动一个角度B,为了保证刀尖点位于给定的角度,摆刀中心的XYZ值需要进行补偿,这样得到的XYZ和刀尖点的实际位置是不一样的;如果具备RTCP功能的话,这个补偿由系统自动完成,在后置过程中不需要处理,G文件中的XYZ就是实际刀尖点的位置。

五轴机床校准方法五轴机床校准方法:引言:五轴机床是一种能够在多个轴向上同时进行加工的高精度机床。

为了确保五轴机床能够精确地进行加工操作,校准是不可或缺的一步。

本文将详细介绍五轴机床的校准方法,包括定位误差的校准、旋转误差的校准以及补偿误差的校准。

让我们一步一步来回答这个问题。

第一步:定位误差的校准定位误差是指五轴机床在移动过程中出现的位置偏差。

为了校准定位误差,我们需要进行如下步骤:1.使用高精度的测量仪器,测量五轴机床在不同位置的实际坐标值。

2.将测量得到的实际坐标值与机床程序中给定的坐标值进行比较,计算出偏差值。

3.根据偏差值调整机床的参数,使得实际坐标值与给定坐标值尽可能接近。

第二步:旋转误差的校准旋转误差是指五轴机床在旋转过程中出现的角度偏差。

为了校准旋转误差,我们需要进行如下步骤:1.使用高精度的角度测量仪器,测量五轴机床在不同角度下的实际旋转角度。

2.将测量得到的实际旋转角度与机床程序中给定的角度进行比较,计算出偏差值。

3.根据偏差值调整机床的参数,使得实际旋转角度与给定角度尽可能接近。

第三步:补偿误差的校准补偿误差在五轴机床中是很常见的,主要是由于机床结构的刚度不足或者机床运动部件的磨损导致的。

为了校准补偿误差,我们需要进行如下步骤:1.使用高精度的测量仪器,测量五轴机床在不同加工条件下的实际加工结果。

2.将测量得到的实际加工结果与机床程序中给定的加工结果进行比较,计算出偏差值。

3.根据偏差值调整机床的参数,使得实际加工结果与给定加工结果尽可能接近。

总结:通过以上三个步骤的校准,我们可以有效地提高五轴机床的加工精度。

定位误差的校准可以减小机床的位置偏差,旋转误差的校准可以减小机床的角度偏差,补偿误差的校准可以减小机床的加工误差。

在实际操作中,我们需要根据机床的具体情况和要求选择适合的校准方法,并且经常进行校准以保证机床的加工精度和稳定性。

五轴联动机床R T C P的控制与研究刘㊀传㊀孙雨锋(沈阳中捷航空航天机床有限公司,辽宁沈阳110020)摘㊀要:在机械加工领域,机床的重要性是毋庸置疑的,而在机床设备中,五轴联动机床是机床设备中,加工精度,加工范围最广的设备,本文研究分析五轴联动机床的R T C P算法,同时还分析机床结构参数测量算法,如何使用测量方法,研究测量应用机床,将机床的精度和误差得到提高和控制,提高产品的加工质量.关键词:R T C P算法;结构参数测量方案;测量应用1㊀R T C P算法五轴联动机床中R T C P功能是一种建模方法,是一种算法,可以对回转刀具中心点进行精确控制的技术,基本原理就是利用线性轴的运动补偿因旋转运动对机床刀具中心点造成的位移,五轴联动机床常见的有双摆头㊁双转台和混合台这几种,如图1.图1㊀常见五轴机床结构以上三种机床中,双摆头是最常见的五轴联动机床,通过对它进行举例说明R T C P的算法,模型如图2在双摆头机床的主轴运动中,主动轴与从动轴之间的轴线是相交的,在空间上不存在距离的,所以可以得出主轴既不正交也不相交.图2㊀R T C P控制模型通过上图的模型可以看出,V1和V2分别代表的是主动轴和从动轴,A表述的是主轴回转线,M2为主轴的初始位置,图2表述的是刀具㊁主动轴㊁从动轴的初始状态.2㊀结构参数测量方案五轴联动结构参数的测量主要是测量R T C P参数,目的是实行对刀具中心的监控,测量的方法是采用触发式测量探头和标准球头两种工具对设备进行测量,测量方案的流程为:(1)仪器安装,测量就需要仪器,仪器是关键,需要将测量参数设计完成,需要确定测量的类型,参数的设置中,需要将基本参数调试完成,包含一些旋转参数㊁高度㊁速度等,同时还需要将示教点参数设置完成,如图3,工作台的校准等.示教点的作用在测量系统中是非常重要的,是确定校准球与触发试侧头的相对位置,同时还是进行碰撞的基准点,所以在测量系统中的需要进行设置.(2)碰撞采集,在硬件和参数设置完成之后,需要进行数据实验,将测头探针与标准球进行碰撞,在碰撞过程中,需要记录每个坐标值,X㊁Y㊁Z三个方向的数值,同时每个示教点的碰撞需要保证探针和球4点碰撞.(3)R T C P参数计算,在完成碰撞之后,需要对示教点的坐标进行数据处理,得出主轴和从动轴之间的位置,最终需要转换为R T C P参数.图3㊀示教点3㊀测量应用在对机床的测量研究中,开发了测量软件,H N C-8是实现五轴联动机床自动测量的系统,该软件的主要操作界面如下:(1)机床坐标区,该界面的主要功能为显示机床坐标系和相对坐标系的界面;(2)参数设置,主要实现对测量类型㊁旋转轴㊁等参数的设置;(3)宏程序系统,主要是与测量宏程序相关;(4)R T C P参数,主要显示参数数值.H N C-8软件界面需要符合上述的要求,同时还需要实现如下的功能,保证测量的真实和有效,需要实现主轴示教点和从动示教点位置的显示功能,保证坐标系参数的获得,宏程序的使用功能,在测量中可以实时加载宏程序,在最终的测量系统完成之后,需要实现结果的导入和导出功能,导入时测量数据的导入,导出是R T C P数据的导出.在数据测量的过程中,如果实现R T C P数据的高精度,在测量的过程中,在千分表与标准球接触的一瞬间在启动R T C P功能,在运动过程中,需要先从从动轴开始进行单轴旋转,不同角度进行暂停测量,记录千分表的数值,通过这种方法可以实现高精度测量.4㊀结论五轴联动机床的R T C P主要是是简化程序和较小运动误差,通过R T C P的算法和测量技术可以监控机床加工中的参数和运动,得到良好的加工精度,机床的测量中,主要是通过多点和手动两个方面结合,在实际的测量中也会出现偏差,所以在设计和测量中,需要进行优化㊁排除环境的影响,同时还需要剔除一些测量数据偏差大的数据,通过R T C P技术提高机床的的智能化和高精度化.参考文献[1]范超毅.透过C I MT2007看五轴联动加工机床的发展与液压[J].2008,36(8):166G169.[2]林胜.五轴数控机床发展及应用航空精密制造技术[J].2005,41(4):1G6.[3]孔维堂,刘伟军,于东,等.五轴联动数控系统R T C P技术的研究与实现[J].小型微型计算机系统,2011,12.[4]邓梦.基于R T C P的五轴联动数控机床动态误差溯源方法研究[D].成都:电子科技大学,2014.锋绘2019年第5期187㊀。

数控机床 RTCP精度补偿与分析摘要五轴联动数控机床是一个国家国防和工业的重要战略装备,在机械制造领域有着举足轻重的地位1。

数控机床的RTCP精度是机床五轴联动加工时重要的精度指标。

五轴联动技术是数控加工中难度最大并且应用最广的技术,它集计算机控制、高性能伺服驱动控制和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工。

国际上一直把五轴联动技术作为衡量一个国家机械设备自动化技术水平的标志。

关键词:五轴数控机床,RTCP精度,精度补偿引言航空工业一直是一个国家工业技术的综合体现,航空器的研制最核心的两个部分一个是如何让飞机飞起来,另一个就是如何将飞机造出来。

前者是依靠空气动力学,后者是靠机械加工能力和材料学。

当前的零部件设计日益复杂,各种复杂曲面对于数控加工的加工能力不断提出新的要求。

拥有五轴联动技术的数控机床在加工复杂零件时,线性轴可以通过补偿刀具中心点因旋转产生的偏移,使得刀具时刻保持最佳的切削姿态2。

从而可以提高加工效率,节省加工时间。

1.RTCP精度补偿的重要性数控五轴机床的两个旋转轴中,自身旋转的同时影响到另一个旋转轴的为第一旋转轴,自身旋转的同时不影响另一个轴的为第二旋转轴3。

这几年我厂的个别数控机床随着多年的使用以及磨损,机床的各项精度开始受到影响。

有些机床的精度补偿参数与机床出厂时设置的参数已不再匹配,同时某些机床主轴为电主轴的机床,在更换完新主轴后,也需要重新进行RTCP精度的校正,所以五轴机床的RTCP精度补偿便尤为重要。

只有掌握了RTCP精度调整的方法,才能有效的对五轴机床的精度进行补偿,保证零件加工的质量和效率。

通过实践研究,针对该机床的特点,结合西门子840D数控系统,研究出一套可行的校对补偿方案,对该机床进行RTCP精度补偿。

2.数控加工厂机床现状2.1 数控机床的分类数控五轴机床按旋转轴的特点可以分为三类。

第一类是铣头旋转机床,两个旋转轴都在主轴侧。

第二类是铣头+工作台旋转,两个旋转轴,一个在主轴侧,另一个在工作台侧。

五轴加工的RTCP技术五轴加工的RTCP技术【原创+整理】一点儿背景十数年前,一汽为模具加工招标五轴机床,据说当时去了不少国际大牌厂商,招标现场有外商提出他们的产品好,有RTCP功能,在坐的国内厂商和业内专家一时语塞,几乎无人知晓RTCP为何方神圣,最后还是国内最早从事数控研究的某高校知名教授现场指点迷津,才为国内业界挽回局面。

但一直到十几年之后的“十一五”数控重大专项出台前后,RTCP概念才开始得到国内数控业界和学界的广泛关注。

差不多两年,一业内企业在媒体上高调宣称其具有自主知识产权的高端数控系统具有RTCP和极高段数的前瞻功能,问及RTCP和前瞻的精髓是什么时,也就噤声不语了,不知是不愿说,还是没法说。

今年年底“十一五”数控重大专项的高端数控系统的五家中标企业:华中、广数、高精(蓝天)、航天、光洋都将进行项目验收,届时RTCP将不可避免地称为验收的焦点之一,八仙过海,各显神通,验收原则上不会不过,但实效如何,国产的RTCP能否稳健走向市场,并为用户创造价值,大家仍需拭目以待。

个人对RTCP的理解一台数控机床有五个联动轴并不能就此简单地称之为五轴机床,同样,一套数控系统能控五个轴,也不能就此声称为五轴数控系统,判断一台数控机床是不是五轴机床,一套数控系统是不是真正的五轴系统,首先必须看其是否具备RTCP功能,Fidia的RTCP是“Rotational Tool Center Point”的缩写,字面意思是“旋转刀具中心”,业内往往会稍加转义为“围绕刀具中心转”,也有一些人直译为“旋转刀具中心编程”,其实这只是RTCP的结果。

PA的RTCP则是“Real-time Tool Center Point rotation”前几个单词的缩写。

海德汉则将类似的所谓升级技术称为TCPM,即“Tool Centre Point Management”的缩写,刀具中心点管理。

还有的厂家则称类似技术为TCPC,即“Tool Center Point Control”的缩写,刀具中心点控制。

五轴数控机床的动态特性测定和调整方法 摘要:五轴机床对机床装备制造业意义非凡,RTCP功能是衡量五轴机床性能的重要指标。

在执行RTCP过程中,由于旋转轴的加入,需要对直线轴进行非线性补偿,因此旋转轴和直线轴的伺服动态特性需要进行测定和调整,才能保证加工动态精度。

本文对RTCP原理进行了简单介绍,设计了一种五轴动态精度测定算法,通过该算法对五轴机床的5个伺服轴特性进行了强弱排序,从而对伺服参数进行优化和调整。

以五轴叶轮加工为例,将伺服参数调整前后所加工的叶轮的加工质量进行对比,证明该方法取得了较好的效果。

关键字:RTCP;五轴动态精度;伺服不匹配度Abstract: Five-axis machine is significant for tool equipment manufacturing industry, and the function of RTCP is a very important reference to evaluate the performance of a five-axis machine tool. During the process with the RTCP function turning on, it needs a nonlinear position compensation for the linear axes because of the rotary axes, so the ability of servo following of the linear axes and rotary axes is required to guarantee the processing dynamic precision. In this paper, the principle of RTCP is introduced and a kind of five-axis dynamic precision measurement algorithm is designed. According to the algorithm ,the five axes are ordered, which helps to optimize and adjust the servo parameters . Taking five axis impeller machining as an example, the machining quality of the impellers is compared before and after the adjustment of the servo parameters, and it shows that the better results are obtained.Keywords: RTCP; five-axis dynamic precision; servo dismatching degree五轴数控机床比原有的三轴数控机床拥有更多优点,如加工复杂曲面、减少加工工序从而提高加工效率。

但是由于旋转轴的存在,在执行RTCP过程中,旋转轴和直线轴会进行非线性运动,因此需要对五轴机床的动态特性进行控制,其动态精度成为影响加工精度的主要原因之一。

五轴数控机床动态精度主要源于伺服系统加减速响应性能、零件受力变形、刀具振动、主轴转速、机床进给大小等]1[。

按照常规的伺服匹配测定方法无法准确对直线轴和旋转轴进匹配,五轴动态精度测定方法以RTCP功能特性为基础,建立直线轴和旋转轴联动模型,通过测定后的结果为依据,来调整五轴数控机床的伺服参数,使伺服系统达到更好的状态,从而提高五轴联动数控机床的动态精度,提高机床的加工精度。

1.RTCP原理介绍RTCP是Rotation Around Tool Center Point的英文缩写,即图1中刀具中心点编程。

启用RTCP,控制系统会自动计算并保持刀具中心始终在编程的XYZ位置上,刀具中心始终在编程坐标系中,转动坐标每个运动都会被编程坐标系XYZ的直线位移所补偿]2[。

使用RTCP,可以直接编程刀具中心的轨迹,而不用考虑五轴机床结构参数,大大简化了五轴工艺编程和提高了加精度。

2. RTCP动态精度测定原理在三坐标机床中,经常采用圆度测试来检测任意直线轴间的动态特性是否匹配,但在五坐标机床运动过程中,由于旋转轴的加入,必须在每个插补点对旋转轴运动而带来的直线轴偏差进行非线性补偿,因此也必须对旋转轴和直线轴间的动态特性进行伺服匹配。

由于旋转轴和直线轴的控制单位不一样,不能像直线轴那样直接采用圆度测试,采用本方法,可以对五个轴的动态特性进行测试和排序,从而为伺服参数调整提供依据。

* 基金项目:“高档数控机床与基础制造装备”科技重大专项课题(2012ZX04001-012)以X 、Y 、Z 直线轴加A 、C 转台轴的五轴机床为例,分析五轴之间的动态精度的调整方案。

本测定方案之前,需保证X 、Y 、Z 直线轴按照普通三轴机床调试策略进行了直线轴之间的匹配。

在RTCP 运动过程中,A 轴运动会引起Y 、Z 轴运动,C 轴运动会引起X 、Y 轴运动。

虽然加工过程中,五个轴会进行RTCP 联动,其动态精度测定过程也需要五个轴进行插补运动。

但是由于建立五坐标RTCP 动态测定模型比较困难,即使能够建立模型,反映动态匹配的指标也不能够直观地引导进行伺服参数的调整,因此需要对两个旋转轴以及关联的直线轴分别进行测定,简化RTCP 动态测定模型。

本例中,A 轴和Y 、Z 轴为一组测定,C 轴和X 、Y 轴为另一组测定。

由于Y 轴与A 轴和C 轴都有关联,在调试过程中Y 轴伺服参数在一组测定完成后,另一组测定过程中不再进行调整。

以旋转轴A 为例,在RTCP 生效时,A 轴旋转时,其关联的Y 、Z 轴实际运动轨迹是以转动半径为圆心的圆弧。

这里需要测定的内容包括:Y 、Z 直线轴之间的匹配和A 、Y 、Z 旋转轴和直线轴之间的匹配。

具体测定过程如下: (1)Y 、Z 直线轴之间的匹配在旋转路径所在的象限中选取若干机床实际坐标采样点,计算每个采样点实际位置和指令位置之间的误差值(图2),根据每一象限误差总和ε和采样点的个数N ,由下面计算公式得出不匹配值:44223311N -N -N +N =εεεεμ (公式1)当计算结果:大于零,Y 轴比Z 轴强;小于零,Y 轴比Z 轴弱。

对于C 轴、X 、Y 轴的处理办法和A 轴、Y 、Z 轴是一样的,以上测量过程就是常用的圆度测试方法。

(2)A 、Y 、Z 旋转轴和直线轴之间的匹配在旋转路径所在的象限中选取若干机床实际坐标采样点,通过Y 、Z 轴的实际位置可以计算出A 轴最优位置图3的值,A 的实际位置由采样得到,计算A 轴的最优位置和实际位置之间的误差值,根据误差总和ε和采样点的个数N ,由计算公式:ε/N 得到误差平均值,就可以判断直线轴和旋转轴的强 弱。

C 轴与X 、Y 轴的判断方法和A 轴的方法是一样的。

根据上面测定方法,确定五个轴的强弱程度的排序,以此来进行伺服参数的调整。

调整过程中,旋转轴的伺服参数不进行调整,只调整直线轴的伺服参数。

五轴动态精度测定流程见图4所示。

动态精度测定开始旋转轴测定测试用例计算直线轴之间不匹配度计算旋转轴和直线轴之间不匹配度五个轴强弱程度排序伺服参数调整动态精度测定结束图4:五轴动态精度测定流程图3.功能测定及结果分析为了测试算法的可行性,对叶轮加工做了对比实验,实验过程及结果如下:3.1实验装置1、DMG的AC双转台五轴机床(图5);2、FANUC;3、SSTT采样软件。

简单介绍一下SSTT采样软件,SSTT是伺服调整工具(Servo Self Test Tools)的简称,主要用于配置FANUC数控系统的机床在线调试、诊断过程,也可以作为一种离线数据分析工具。

本实验主要通过SSTT工具采集各轴运动机床实际坐标数据,应用本文提出五轴动态精度测定方法来进行伺服参数调整,从而提高五轴RTCP动态特性。

3.2实验方案第一步,按照机床原定的伺服参数,加工叶轮的流道、大叶片及小叶片。

第二步,采用RTCP动态精度测试方法,计算直线轴与直线轴、旋转轴与直线轴之间的不匹配度情况:(1)以A轴测试为例,在SSTT采样软件上设置好测试程序的相关参数,生成采样程序并发送到下位机,测试程序如下:%12345; A轴行程-90度到0度,开启RTCP功能,实现A、Y、Z轴联动;G54 X-10 Y-20 Z-30 F2000G01 A0G128M00G01 A-90M00G01 A0M30机床运行该程序,由SSTT采集各轴的机床实际位置。

当程序运行到G43.4 H1时,RTCP 功能开启,运行到第一个M00时,SSTT采样开始,运行到第二个M00时,SSTT采样结束。

采样过程中,以时域图和圆轨迹图显示采样情况,如图6和图7。

图6:采样时域图图7采样圆轨迹图(2)由采集的各轴的机床实际位置,用本文上述的RTCP动态精度测试方法,计算直线轴与直线轴、旋转轴与直线轴之间的不匹配度。

第三步,通过计算结果来指导机床伺服参数(主要是轴的位置比例增益)调整,使其达到更佳的匹配状态。

如图1所示,五轴RTCP功能最基本的原理是保证旋转轴运动时刀具中心点保持不变,机床运动过程中使控制点绕着刀具中心点旋转,其刀具中心点到控制点的距离称为转动半径。

由于双转台类型结构的五轴机床,在实际加工中,刀位点是连续变化的,因此转动半径也是变化的,在动态精度测定前需要确定一个参考的转动半径作为测试样本用例。

在本次实验中根据叶轮的加工区域选择最大的转动半径作为测试用例,测定速度2000mm/min 为实际叶轮加工的切削速度。

测试中具体各轴调整情况如下: (1) A 轴在进行A 轴测定之前,由于旋转轴和直线轴之间控制单位不一样,需要先设定一个基准。

在本实验中,以旋转轴为基准,尽量将A 轴的位置比例增益调整到最优位置,该机床A 轴位置比例增益调整到1300为上限,接下来做匹配时只需调整直线轴Y 轴和Z 轴的位置比例增益。

以第三组实验为例,计算过程如下:各象限的误差总和及采样点数分别为1ε=-605.890 × 10-3mm ,2ε= 0,3ε = 0,4ε = -544.922 × 10-3mm , 1N = 1913,2N = 0,3N = 0,4N = 1160,考虑转台的旋转方向矢量和G 代码的指令方向,由计算公式1,计算出直线轴的伺服不匹配度为-1.525m μ; 同理计算旋转轴和直线轴之间的不匹配度为-0.947m μ。