台式压力机培训教材

- 格式:pptx

- 大小:958.97 KB

- 文档页数:18

台式压力机安全操作规程模版一、引言台式压力机是一种常见的机械设备,广泛应用于各个行业。

为了确保操作人员的安全,提高工作效率,本规程旨在规范台式压力机的安全操作。

二、安全操作规程1. 操作前准备1.1 操作人员应穿戴好安全防护用具,如防护眼镜、防护手套等。

1.2 确保台式压力机油液充足,机器电源正常。

1.3 检查机器各个部位是否有异物或杂物,确保无阻碍情况。

1.4 了解并熟悉台式压力机的使用说明书,掌握其基本操作方法和安全注意事项。

2. 操作时的安全措施2.1 操作人员应站稳在台式压力机旁边,避免腿部接触机器,以免发生意外受伤。

2.2 在操作前,应先将压力机置于空转状态,检查各个部位是否正常运转,防止故障发生。

2.3 使用时应根据工件的大小和形状,选择合适的模具,并确保模具与工件的配合良好。

2.4 操作人员在使用台式压力机时,应保持专注、集中注意力,严禁分散注意力或擅自离开岗位。

3. 故障处理与维护3.1 在发现压力机出现异常声音或其他故障时,应立即停机进行检修,禁止强行继续使用。

3.2 定期检查油液的质量和量,保证油液正常充足,及时更换或添加油液。

3.3 定期对压力机进行清洁和润滑,以确保机器的正常运转。

3.4 平时应定期对压力机进行检查,确保关键部件的运转正常,如发现问题应及时修复或更换。

4. 安全预防措施4.1 禁止将手伸入工作区域或接近压力机的活动部件。

4.2 操作人员应将长发束起,避免被卷入台式压力机中。

4.3 禁止将未经许可的工具或其他物品放置在台式压力机的工作区域。

4.4 在操作过程中,严禁大声喧哗或进行无关的嬉戏游玩。

5. 紧急情况处置5.1 若发生紧急情况,操作人员应立即停止操作,并按照紧急情况应急预案进行处理。

5.2 在紧急情况处理过程中,应保持清晰的头脑和冷静的态度,迅速采取必要的救援措施。

6. 培训与考核6.1 操作人员应接受相关培训,并通过相应的考核才能操作台式压力机。

6.2 定期进行安全知识培训,提高操作人员的安全意识和应急处理能力。

压力机基础知识及操作培训压力机是一种工业机械设备,用于对工件施加压力以完成成形、连接或其他加工工艺。

它广泛应用于金属加工、塑料成型、橡胶制品、木材加工等行业。

为了确保压力机的正常运行和安全操作,基础知识及操作培训非常重要。

以下是一份涵盖压力机基础知识及操作培训的文章,详细介绍了压力机的结构、工作原理、操作规程等方面内容。

一、压力机的结构与工作原理压力机主要由机身、滑块、操作系统和安全保护装置等组成。

机身是压力机的基本结构,滑块是压力机的工作部件,由驱动装置驱动上下运动。

操作系统包括工作台面、双手操作按钮、压力调节阀等。

安全保护装置主要包括安全门、压力传感器等。

压力机的工作原理是通过电动机驱动液压泵,产生高压油液,通过油管将油液输送到液压缸,使液压缸产生推力,驱动滑块上下运动,从而对工件施加压力。

二、压力机的操作规程1.确认压力机的基本情况:检查压力机工作台面、滑块、液压缸等是否完好,是否有异物,保证工作台面干净整洁。

2.检查电气系统:检查电气系统的接线是否正常,电源是否稳定,各个按钮和指示灯是否正常工作。

3.确认工件及工艺:了解工件的尺寸和材料要求,根据工艺要求调整压力机的操作参数。

4.调整滑块位置:根据工件尺寸,调整滑块的位置,保证工件在滑块下方。

5.保护装置设置:将压力机的安全装置设置好,如安全门、安全开关等,保证操作人员的安全。

6.启动压力机:按下启动按钮,压力机开始运行,滑块开始下压。

7.完成压力过程:根据工件要求,调整压力机的压力大小和持续时间,完成压力过程。

8.停止压力机:压力完成后,松开按钮,停止压力机的运行,滑块回到原位。

9.清理工作台面:清理工作台面上的工件和废料,保持整洁。

10.关闭电气系统:关闭电源开关,断开电源。

三、压力机的安全操作注意事项1.操作人员必须熟悉压力机的工作原理、操作规程、安全保护装置的作用等,严禁未经培训的人员操作压力机。

2.操作人员必须穿戴合适的劳动保护用品,如安全帽、眼镜、手套等。

仪器/工具辅料更改内容版本初次发行

A

日期

制作

审核

批准

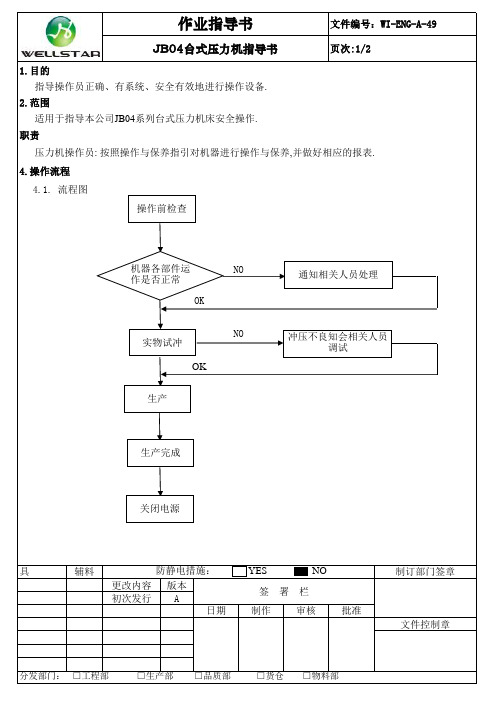

4.1. 流程图

1.目的

指导操作员正确、有系统、安全有效地进行操作设备.2.范围

NO

NO

OK

OK

适用于指导本公司JB04系列台式压力机床安全操作.职责

压力机操作员: 按照操作与保养指引对机器进行操作与保养,并做好相应的报表.4.操作流程制订部门签章

签 署 栏文件控制章

防静电措施: YES NO

机器各部件运

操作前检查

实物试冲

生产

生产完成

关闭电源

通知相关人员处理

冲压不良知会相关人员

仪器/工具辅料更改内容版本初次发行

A

日期

制作

审核

批准

5.注意事项

5.1. 操作员均需经过培训合格才能上岗作业. 5.2. 发现故障或异常现象,应立即停车. 5.3. 保证他人安全,严禁多人同时操作.

文件控制章

防静电措施: YES NO

制订部门签章

签 署 栏 4.2.1. 清洁机器外表异物、去油污、垃圾、将用工具、材料及容器放在有利的位上.

4.2.2. 全面检查机器各部均处于正常状态后,手转飞轮使离合器处于脱开位置,然后开动电机,按动 操纵手柄,经几次空运行和模具装置情况,OK 后方可实物试冲.

4.2.3. 将加工件平稳放在模具内,身体离开冲模动作范围,启动压力机,按动操纵手柄. 4.2.4. 停机后,取出加工物件,检查质量是否OK,OK 后投入下一工序. 4.2.

5. 生产完毕后切断电源. 4.2. 流程说明。

台式压力机操作规程模版一、安全操作规程1. 操作前必须穿戴个人防护装备,包括安全帽、防护眼镜、耳塞、防护手套等。

2. 在操作台式压力机之前,必须检查机器是否处于正常工作状态,检查电源线是否连接稳固、操作按钮是否正常灵活。

3. 在操作过程中,严禁戴手套、长袖衣物等松散衣物,以免被机器吸入或夹住。

4. 在操作过程中,严禁接近机器的压力系统,以免发生意外伤害。

5. 在机器停止运转后,切勿立即触摸或接近压力头,等待压力释放后才能进行维修或操作。

6. 在操作台式压力机过程中,应保持机器周围干净整洁,杂物堆放应防止倾斜或滑动。

7. 操作者应严格按照操作规程进行操作,不得进行任何擅自改动或修改机器设备。

8. 若出现任何异常情况,如机器发生故障或异常声音,应立即停止操作,隔离故障并及时通知相关人员进行维修。

二、操作流程规范1. 开机准备a. 检查电源线是否连接良好,确认电源是否通电。

b. 检查仪表盘,确保压力表指示正常范围内。

c. 检查机器润滑系统,确保润滑油充足。

d. 检查操作按钮是否正常灵活。

e. 确认工件和模具已经准备就绪。

2. 调整模具a. 确保机器处于停机状态,断开电源。

b. 打开模具安装夹具,将模具插入,并用螺丝固定。

c. 用水平仪调整模具的水平度。

d. 注意模具之间的间隙,确保工件在压力下能够正常成型。

3. 开始操作a. 穿戴个人防护装备。

b. 打开电源,启动机器。

c. 将工件放入模具之间,用合适的工具将模具合拢。

d. 根据需要调整压力头下压的程度。

e. 在模具合适的压力下,等待一段时间,使工件完成成型。

f. 停止机器,断开电源。

4. 收尾工作a. 清理工作区域,确保机器周围干净整洁。

b. 关闭机器,断开电源。

c. 将模具取出,清理并储存好。

d. 根据需要,对机器进行维护保养。

三、日常维护及保养1. 定期检查机器的润滑系统,确保润滑油充足,添加润滑油时应遵循相关规定。

2. 定期清理机器内部和外部的灰尘和杂质,保持机器清洁。

压力机基础培训教材目录第一部分锻压机械简介----------------------------------2 第二部分开式曲柄压力机的一般基础知识------------------3 第三部分开式压力机的基本部件--------------------------7 第四部分压力机的辅助装置-----------------------------19第一部分锻压机械简介锻压生产在工业生产中占有重要地位。

采用锻压工艺生产工件具有效率高、质量好、重量轻和成本低的特点。

目前锻压机械再机床中所占的比重也越来越大。

而在锻压机械中,又以曲柄压力机最多,占一半以上。

因此,发展前景广阔。

曲柄压力机的类型很多,按照工艺用途分类如下:一、板料冲压压力机1.通用压力机,用来进行冲裁、落料、弯曲、成形和浅拉延等工艺。

2.拉延压力机,用来进行拉延工艺。

3.板冲高速压力机,适用于连续级进送料的自动冲压工艺。

4.板冲多工位自动机,适用于连续传送工件的自动冲压工艺。

二、体积模锻压力机1.冷挤压机,用来进行冷挤压工艺。

2.热模锻压力机,用来进行热模锻工艺。

3.精压机,用来进行平面精压、体积精压和表面压印等工艺。

4.平锻机,用来进行平锻工艺。

5.冷镦自动机,用于制造如螺钉螺母等各种标准件。

6.精锻机,用来精锻各种轴类工件。

三、剪切机1.板料剪切机,用于裁剪板料。

2.棒料剪切机,用于裁截棒料。

第二部分开式曲柄压力机的一般基础知识第一节、开式压力机的特点和用途开式曲柄压力机是压力机的一个类别,其特点是有开式机身(即C型机身),是采用曲柄滑块机构作为工作机构的一类锻压机器。

它是板料冲压生产的主要设备,可用于冲孔、落料、切边、弯曲、浅拉伸和成形等工序,并广泛应用于国防、航空、汽车、拖拉机、电机、电器、轴承、仪表、农机、农具、自行车、手表、缝纫机、医疗器械、日用五金等部门中。

开式压力机因为具有开式机身,与闭式压力机相比有其突出的优点:工作台在三个方向都是敞开的,装、卸模具和操作都比较方便,同时为机械化和自动化提供了良好的条件。