track光刻胶显影工艺

- 格式:doc

- 大小:1009.00 KB

- 文档页数:5

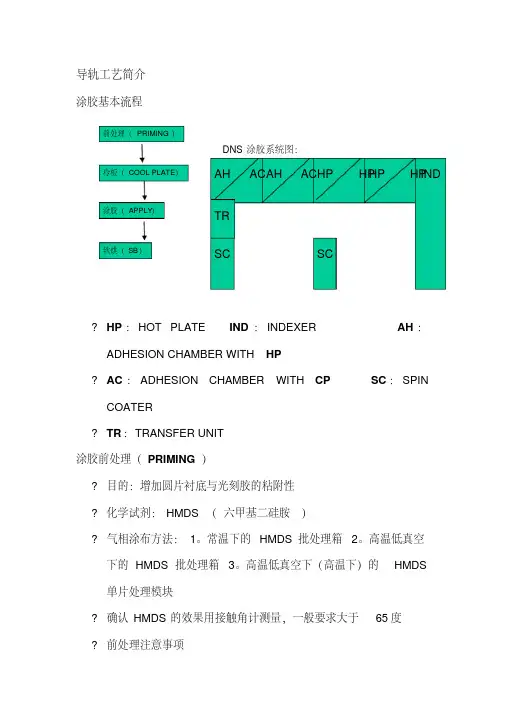

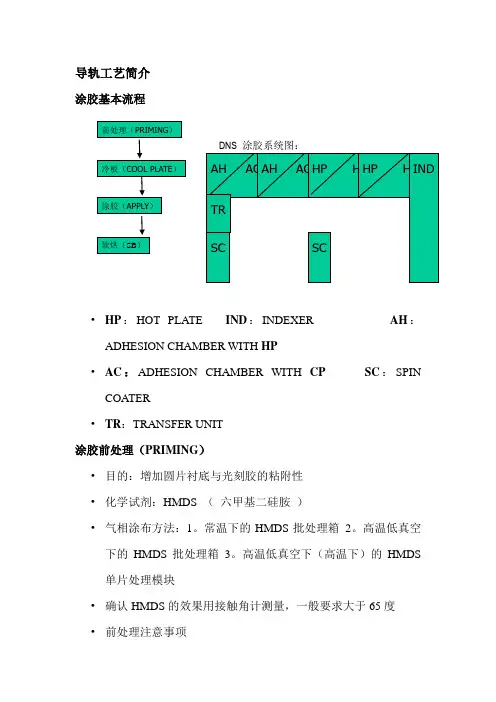

导轨工艺简介涂胶基本流程• HP :HOT PLATE IND :INDEXER AH :ADHESION CHAMBER WITH HP• AC :ADHESION CHAMBER WITH CP SC :SPIN COATER• TR :TRANSFER UNIT涂胶前处理(PRIMING )• 目的:增加圆片衬底与光刻胶的粘附性• 化学试剂:HMDS ( 六甲基二硅胺 )• 气相涂布方法:1。

常温下的HMDS 批处理箱 2。

高温低真空下的HMDS 批处理箱 3。

高温低真空下(高温下)的HMDS 单片处理模块• 确认HMDS 的效果用接触角计测量,一般要求大于65度 • 前处理注意事项• 来片衬底必须是干净和干燥的• HMDS 处理后应及时涂胶• HMDS 处理不能过度• 安全使用HMDS涂胶(COATING )• 影响光刻胶厚度和均匀性的主要参数:• 环境温度• 环境湿度• 排风净压力• 光刻胶温度• 光刻胶量• 旋转马达的精度和重复性• 回吸量• 预旋转速度,预旋转时间,最终旋转速度,最终旋转时间,最终旋转加速度软烘 ( SOFTBAKE )3 1 N2 INHMDSV APOR软烘目的:•去除光刻胶中的溶剂•增加粘附性•提高E0的稳定性•减少表面张力软烘方法:•热对流烘箱•红外线辐射•接触式(接近式)热版•软烘的关键控制点是温度和时间显影前烘焙(PEB)•目的:降低或消除驻波效应•PEB温度一般要求比软烘高15-20度•PEB一般采用接触式或接近式热板烘焙•PEB的关键控制点是温度与时间显影(DEVELOPER)目的:简单的说就是去除已曝光部分的光刻胶显影方法:•浸润显影(IMMESRSION)•喷雾显影(SPRAY)•静态显影(PUDDLE)影响显影的因素:•显影液成份•显影液温度•环境温度•环境湿度•显影液量•显影方式•程序坚膜(HARDBAKE)•目的:•去除残余的显影液,水及有机溶剂•提高粘附性•预防刻蚀时胶形貌变形•方法:•接触式或接近式热板•DUV•控制关键点是温度和时间光刻胶工艺•确定光刻胶厚需考虑的几个因素:•圆片表面的形貌•显影损失的胶厚•刻蚀损失的胶厚•屏蔽注入所需胶厚•无针孔所需胶厚光刻胶工艺控制•光刻胶厚度及极差•颗粒•光刻胶缺陷•胶量•排风•热板温度•显影液量•显影均匀性•E0驻波效应(STANDING WA VE)驻波效应原理:由于入射光与反射光产生干涉使沿胶厚的方向的光强形成波峰和波谷产生的降低或消除驻波效应的两种方法:•PEB•加抗反射层:用有机(TARC/BARC)&无机材料(TIN)NO PEB PEBTRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

光刻机的高精度光刻胶显影工艺控制光刻机(Photolithography Machine)是一种在集成电路制造中广泛使用的工艺设备,通过使用光刻胶(Photoresist)来进行精确的图案显影以实现高精度的芯片制造。

光刻机的高精度光刻胶显影工艺控制是保证芯片质量和制程稳定性的关键环节。

本文将就光刻机高精度光刻胶显影工艺控制进行分析和讨论。

一、光刻胶的特性与选择1. 光刻胶的特性光刻胶是一种特殊的化学物质,其关键特性包括光敏感性、显影性、机械和化学强度等。

光敏感性决定了光刻胶对于特定波长的光是否敏感,显影性决定了光刻胶在显影液中的溶解性,而机械和化学强度则影响了光刻胶的稳定性和耐久性。

2. 光刻胶的选择在选择光刻胶时,需根据具体工艺要求和芯片设计等因素进行综合考虑。

一般来说,高精度光刻胶应具备以下特点:高分辨率、低缩胀、低残余、优良的可刻性等。

根据光刻胶的特性和制程需求,可以选择正胶、负胶或双胶等不同类型的光刻胶。

二、光刻胶显影工艺参数控制光刻胶显影工艺参数的合理控制对于光刻胶图案的清晰度和精度至关重要。

常见的光刻胶显影工艺参数包括曝光能量、曝光时间、显影液的浓度和温度等。

1. 曝光能量和曝光时间曝光能量和曝光时间是光刻胶显影工艺中最关键的参数之一。

曝光能量的大小决定了图案的清晰度和解析度,而曝光时间则直接影响到光刻胶显影的效果。

合理调节曝光能量和曝光时间可以实现光刻胶的最佳曝光效果,保证图案的精度。

2. 显影液的浓度和温度显影液的浓度和温度也是影响光刻胶显影效果的关键参数。

显影液的浓度决定了显影速度和显影比例,而温度则影响到显影液的活性和反应速度。

良好的显影液浓度和温度控制可以确保光刻胶的清晰显影,避免产生过渡带和残留物等问题。

三、高精度光刻胶显影工艺控制的挑战与解决方案在实际生产中,光刻胶显影工艺控制存在一定的挑战和难点。

其中主要问题包括显影不均匀性、曝光能量分布不均匀等。

1. 显影不均匀性的挑战显影不均匀性是光刻胶显影工艺中最常见的问题之一。

TRACK工艺简介潘川2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

光刻胶的显影方式通常有两种:正显和负显。

1.正显(Positive Photoresist):

在正显光刻胶中,曝光后的区域变得更加溶解性,因此经过显影处理后,被曝光的区域会被去除,而未曝光的区域则保留下来。

正显光刻胶的显影步骤如下:

●曝光:将光刻胶暴露于紫外光下,通过掩模或激光照射等方式,使光刻胶在特定区

域发生化学或物理变化。

●显影:将曝光后的光刻胶浸泡在显影液中,使暴露区域的光刻胶被溶解或去除。

●漂洗:用去离子水清洗显影液残留的光刻胶和化学物质,以防止对后续工艺产生干

扰。

2.负显(Negative Photoresist):

在负显光刻胶中,曝光后的区域变得较不溶解,因此经过显影处理后,被曝光的区域保留下来,而未曝光的区域则被去除。

负显光刻胶的显影步骤如下:

●曝光:将光刻胶暴露于紫外光下,通过掩模或激光照射等方式,使光刻胶在特定区

域发生化学或物理变化。

●显影:将曝光后的光刻胶浸泡在显影液中,使未曝光区域的光刻胶被溶解或去除。

●烘干:对显影后的样品进行烘干,以去除残留的显影液,确保光刻胶在后续工艺中

的稳定性。

这两种显影方式根据曝光后光刻胶的化学和物理特性来决定哪些区域被保留或去除。

选择正显还是负显取决于具体应用和需要实现的图案结构。

快速光刻胶显影技术的研究与开发光刻胶是微电子工业生产过程中不可或缺的关键材料之一。

它主要是用来制作半导体芯片、光学器件和微机电系统等微细结构的传统工艺之一。

快速光刻胶显影技术是涂覆和制作芯片、显示器等微型装置时必不可少的关键技术,对行业发展具有关键性意义。

近年来,全球各国都在不断地加强对快速光刻胶显影技术的研究和开发,提高制造工艺与生产效率。

一、快速光刻胶显影技术概述快速光刻胶显影技术是一种影响半导体工艺和生产效率的关键技术。

其主要作用是商用透明膜(比如尺寸为6英寸、220mm×160mm)上刻上微细图案,这些图案的大小仅为数微米、纳米量级。

这些图案就是用来形成微细结构的零件和元件,从而制造出高性能的半导体芯片和精密仪器设备。

二、快速光刻胶显影技术落地的前景近年来,人们对半导体芯片和微机电系统的需求日益增加,而快速光刻胶显影技术的出现为这些领域的发展提供了新的推动力。

由于光刻胶在微细加工过程中的重要作用,其应用领域已经逐渐延伸到电子类、通信类、光学类、医疗类、生物类、航空航天类等许多领域。

三、快速光刻胶显影技术的几种方法1.减少显影时间:主要是利用化学方法来实现。

即通过一定浓度的化学物质来反应,快速溶解光刻胶,从而达到快速显影的目的。

2.利用氢氧化钙进行:利用氢氧化钙处理光刻胶表面,使之变得更加容易显影。

3.利用光刻胶自身特性进行:早期由于光刻胶分子自身的非均匀性很强,可以通过控制其局部性达到显影目的。

四、快速光刻胶显影技术的应用现状如今,快速光刻胶显影技术已经广泛地应用于半导体制造和集成电路生产、平板显示器、白炽灯、LCD显示屏等领域。

在半导体器件的制备过程中,以快速光刻胶显影技术为主的所谓微细芯片制造工艺,在晶圆制造、微机电系统制造等领域有广泛的应用和发展。

同时,该技术在家用电器、电子学、制造业、军事科技等领域的应用,也会进一步增加。

五、快速光刻胶显影技术面临的挑战和解决方式快速光刻胶显影技术也面临着一些挑战。

涂胶显影机工艺浅析作者:顾永田程虎李泽来源:《中国科技博览》2019年第07期[摘要]本文介绍了涂胶显影机的基本工艺流程,包括涂底胶、烘烤、冷板等工艺流程,在实际应用中,大部分都是基本流程的变异或者选项。

[关键词]涂胶显影机、工艺、烘烤、冷板中图分类号:TN305 文献标识码:A 文章编号:1009-914X(2019)07-0096-041 引言光刻工艺过程和胶卷相机比较接近,是一种多步骤图形转移过程。

光刻过程把光罩(Mask)上的图形转到晶圆(wafer)上,由涂胶显影机(Track)和光刻机(Scanner)共同完成的,是芯片制造过程中最重要的工序之一。

涂胶显影机(Track)的作用相当于制作和冲印胶卷,而光刻机(Scanner)的作用相当于照相机按快门照相(图1)。

本文中重点探讨涂胶显影机(Track)的工艺过程。

2 工艺流程涂布显影机的基本流程:涂底胶(HMDS)→冷板(Cooling Plate)→涂光刻胶旋涂(Spin COT)→软烘烤(Soft bake or PAB)→冷板(Cooling Plate)→曝光(Exposure)→曝光后烘烤(Post Exposure Bake)→冷板(Cooling Plate)→显影(Developer)→硬烘烤(Hard Bake)→冷板(Cooling Plate),以上工艺流程是一个基本的流程,然而,大部分都是基本流程的变异或者选项。

2.1表面处理涂底胶(HMDS):底胶通过化学反应把晶圆表面由亲水性(Hydrophilic)改变为疏水性(Hydrophobic),进而保证晶圆与光刻胶的良好粘接。

目前广泛使用的HMDS (hexamethyldislazane)是六甲基二硅胺烷((CH3) 3SiNHSi(CH3) 3),将硅片表面的亲水性氢氧根(OH)通过化学反应置换为疏水的OSi(CH3) 3。

HMDS有旋转和蒸气两种涂布方式,HMDS在wafer表面只需要几个分子的厚度,旋转方式HMDS的耗量大,而蒸气式用很少的量就可完成,这里只介绍蒸气式的工作原理。

TRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

t r a c k光刻胶显影工艺(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--TRACK工艺简介潘川 2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

TRACK换液(丙酮、光刻胶、显液)规范兼职广告任务网分发部门总经办管代行政部人力资源部生产一部生产二部生产三部品检部研发部市场营销部采购部财务部项目部动力保障部文控中心档案室分发范围分发份数一、目的:熟悉TRACK换液程序,保证安全作业生产二、更换光刻胶胶图1 光刻胶胶管路图1、更换同种光刻胶胶1)把空瓶拿走,装上新光阻瓶,盖好盖子2)打开前面管路2#缓冲排气阀(由于缓冲杯中有较大的气,经由2#排走)3)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入缓冲杯,液位sensor亮,此时除去N2管,同时关掉2#阀4)由光刻胶泵排掉适量管路中的光阻2、更换不同种(或新与旧)光刻胶胶1)把光阻瓶拿走,打开光刻胶泵直到喷嘴没有光阻滴出2)把原来放光阻瓶的位置换上丙酮瓶,作清洗3)打开2#缓冲排气阀4)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入缓冲瓶,液位sensor亮,除去N2管,同时关掉2#阀5)打开3#排液阀6)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入接过滤器的排液管路, 除去N2管,关闭3#阀7)启动光刻胶泵直接纯净的丙酮排出后,再停止光刻胶泵8)再启动光刻胶泵,直接没有液体从喷嘴中排出9)换上新的光刻胶瓶,10)打开2#缓冲排气阀11)慢慢打开1#针阀,连接N2到光刻胶瓶盖上,把光阻压入缓冲杯中直至液位sensor亮,关掉2#缓冲阀12)更换完成三、更换丙酮1、打开丙酮柜门,,将氮气阀门关闭,拉出丙酮柜子,开启罐盖2、倒入新丙酮,盖好罐盖,将丙酮柜子推回原位。

3、打开氮气阀门,观察压力表,指针指向绿色区域即为正常四、显影液更换方法与丙酮溶液更换方法类似相关图片:注意事项:1,更换新光刻胶及新显影液时需专人更换。

2,更换新光刻胶及新显影液后需试产顺利后方可量产。

精心整理PHOTO流程 ?答:上光阻→曝光→顯影→顯影後檢查→CD量測→ Overlay 量測何为光阻?其功能为什么?其分为哪两种?答:Photoresist( 光阻 ). 是一种感光的物质,其作用是将 Pattern 从光罩 (Reticle) 上传达到 Wafer 上的一种介质。

其分为正光阻和负光阻。

何为正光阻 ?答:正光阻,是光阻的一种,这类光阻的特征是将其曝光以后,感光部分的性质会改变,并在以后的显影过程中被曝光的部分被去除。

何为负光阻 ?答:负光阻也是光阻的一种种类,将其曝光以后,感光部分的性质被改变,可是这类光阻的特征与正光阻的特征恰好相反,其感光部分在未来的显影过程中会被留下,而没有被感光的部分则被显影过程去除。

什幺是曝光?什幺是显影?答:曝光就是经过光照耀光阻,使其感光;显影就是将曝光达成后的图形办理,以将图形清楚的展现出来的过程。

何谓 Photo?答: Photo=Photolithgraphy,光刻,将图形从光罩上成象到光阻上的过程。

Photo 主要流程为什么 ?答: Photo 的流程分为前办理,上光阻,SoftBake, 曝光, PEB,显影, HardBake等。

何谓 PHOTO区以前办理 ?答:在 Wafer 上涂布光阻以前,需要先对Wafer 表面进行一系列的办理工作,以使光阻能在后边的涂布过程中能够被更靠谱的涂布。

前办理主要包含Bake,HDMS等过程。

此中经过Bake 将Wafer表面汲取的水分去除,而后进行HDMS工作,以使 Wafer 表面更简单与光阻联合。

何谓上光阻 ?答:上光阻是为了在Wafer 表面获得厚度平均的光阻薄膜。

光阻经过喷嘴(Nozzle )被喷涂在高速旋转的 Wafer 表面,并在离心力的作用下被平均的涂布在Wafer 的表面。

何谓 SoftBake?答:上完光阻以后,要进行 SoftBake ,其主要目的是经过 SoftBake 将光阻中的溶剂蒸发,并控制光阻的敏感度和未来的线宽,同时也将光阻中的剩余内应力开释。

TRACK工艺简介

潘川2002/1/28

摘要

本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言

超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺

1光刻胶

光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于0.3um的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶

涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:

1.1涂胶前处理(Priming):

要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

在涂胶之前,常采用烘烤并用HMDS(六甲基二硅胺)处理的方法来提高附着能力。

因圆片表面通常含有来自空气中的水分子,在涂胶之前,通常将圆片进行去水烘烤以蒸除水分子。

我们一般采用100℃/5s.经过烘烤的片子,涂一层增粘剂HMDS。

涂HMDS的方法通常有两种,一种是旋转涂布法,这种方法的原理同光刻胶的涂布方法。

另一种是汽相涂底法(Vapor Priming),是将气态的HMDS在圆片表面形成一层薄膜。

汽相涂底法效率高,受颗粒影响小,目前生产中大多采用此法,并与去水烘烤在同一容器中完成。

CSMC-HJ

的HMDS处理工艺为100℃/55s。

确认HMDS的效果用接触角计测量,一般要求大于65度.

前处理须注意来片衬底必须是干净和干燥的,HMDS处理后应及时涂胶,HMDS处理不能过度,安全使用HMDS

1.2涂胶(COATING):

涂胶主要控制胶厚及胶厚的均匀性。

胶厚主要与光刻胶的粘度和涂胶时的转速有关。

一般较薄的胶(1.0um左右厚度/4000转速)其粘度在24CP左右,而较厚的胶(2.0um 左右厚度/4000转速)其粘度在48CP左右。

对于同一种光刻胶,其膜厚主要受涂胶时的转速影响,转速越大,胶厚越薄,一般工艺上常用MOTOR 转速在3000到5500之间,这时膜厚的稳定性较好。

影响膜厚均匀性的因素主要有:环境温度、环境湿度、排风净压力、光刻胶温度、旋转马达的精度和重复性、预旋转速度、预旋转时间、最终旋转速度、最终旋转时间和最终旋转加速度、喷胶状况和回吸量等因素。

环境温度的变化大大影响了圆片表面的涂胶均匀性,如图(一)所示。

将环境温度设定于摄氏

23度,当环境温度变化而其

它条件基本不变时,溶剂的

挥发随温度的升高而加快。

环境温度一旦超过23度就会引起圆片边缘的膜厚的增长,从而影响圆片表面涂胶的均匀性,另外,当环境温度低于23度时,由于溶剂的挥发相对比较慢,胶的流动性稍好。

因此膜厚在圆片半径中间减少,在旋转的过程中,溶剂也在不停地挥发,造成中间比边缘的粘性要小,因此,无论在

何种温度下,边缘的胶厚都会有所增长。

环境湿度的变化也影响了圆片表面的涂覆均匀性,如图(二)所示。

在其它条件基本恒定的情况下,溶剂的挥发随着环境湿度的降低而加快,平均膜厚对湿度的变化是:每1%的湿度降低会引起9%的膜厚增长;旋转腔周围空气的干燥引起圆片边缘的溶剂挥发加快,从而影响了圆片表面的膜厚均匀性。

另一方面

当环境湿度小于40%时,溶

剂的挥发被抑制,会出现圆

片中心比边缘厚的不均匀现

象。

一般情况下,环境湿度对圆片表面涂胶均匀性影响远不如环境温度那么强烈。

排风静压力的变化大大影响了圆片表面的涂胶均匀性,如图(三)所示。

随着排风风速(静压力)的增长,腔内不均匀的蒸气浓度造成圆片中心和边缘之间失去平衡,从而

影响圆片表面的涂胶均匀性,

根据估算的结果告诉我们,对

于被测试的旋转涂胶机,

5mmAq的排风静压力是最

合适的。

光刻胶温度自环境温度的升高影响了圆片表面的涂胶均匀性,如图(四)所示。

随着光刻胶温度的升高,使溶剂挥发加快,引起光刻胶流动性降低,膜厚增加,特别在圆片中心较热的胶滴使其表面温度升高,那么圆片中心的膜厚远大于边缘的膜厚,使圆片表面胶厚不均匀。

当然,这一个光刻胶温度升高依赖于其它参数(环

境温度、环境湿度、旋转速度

等),在一些情况下,圆片表

面涂胶均匀性可能在光刻胶

温度稍高于环境温度下得以

改善。

旋转时间、旋转速度、旋转滴胶量等如图(五)、(六)、(七)所示。

这些因素也会影响表面涂胶的均匀性,而这些因素与旋转涂胶机的设置有关,其影响的程度在旋转涂胶机的设置中应加以考虑。

旋转时间、旋转速度、滴胶量这些参数在达到某一数值之后,对胶厚均匀性的影响基本不变。

目

前

,

我

们

D

N。