焊接工艺评定PQR02覆盖范围

- 格式:pptx

- 大小:1.35 MB

- 文档页数:17

焊接工艺评定试验指导规程编制:审核:批准:杭州龙云水利机械制造有限公司2019-02-101、目的为保证用于产品制造使用的材料连接方法、填充材料、焊接工艺使产品的接头具有与应用要求相应的力学性能,从而使产品具有相应的使用性能。

2、适用范围适用于公司在生产经营范围内生产的钢铁金属以及有色金属产品。

焊接方法包括钨极氩弧焊(GTAW)、气体保护焊(GMAW/FCAW)、手工电弧焊(SMAW),并且主要是试件(和产品)为管+管和板+板对接坡口焊接、管+板角接的焊缝/焊接接头和堆焊焊道。

本程序以ASME IX、ASME VIII-1为基准。

3、评定的一般程序在掌握材料的焊接性后,拟定焊接工艺规程(WPS),施焊试件,制取试样,检查试样,进行性能试验,鉴定焊接接头或堆焊是否具有所要求性能,提出焊接工艺评定报告(PQR),根据实际焊接记录和PQR修订WPS,对拟定的焊接工艺规程是否评定合格和覆盖范围作出结论。

4、一般规定一般采用对接坡口试验来覆盖母材的缺陷修复、焊接缺陷的修复以及尺寸的修复,但是对于一些塑性差而无弯曲试验要求且有硬度要求的母材,焊接工艺评定采用耐磨堆焊的规范来进行评定试验。

5、特殊要求1)焊接工艺规程WPS:内容至少应该包括应用于该材料所使用的焊接方法所规定的重要变素和部分必须的非重要变素;当有缺口韧性评定要求时,附加重要变素便成为新的重要变素,也必须在WPS 中列出;2)试板焊接:严格按照WPS规定进行,由本单位的熟练焊工使用本单位的焊接设备施焊,并由国际焊接工程师(IWE)监督见证。

3)焊接工艺评定记录PQR:PQR是在试件评定期间产生的记录文件,也包括试件的试验结果;PQR应通过签字、盖章或质量管理体系规定的方式进行签证。

注. 1. 完整工艺评定报告资料应至少包括:a. 焊接工艺规程WPS;b. 焊接工艺评定报告PQR;c. 焊接记录;d. 母材和填充材料的质保证书;e. 无损检测报告f. 热处理报告(或曲线);g. 力学试验报告(如拉伸、弯曲、冲击、落锤、侧向膨胀量);h. 其他要求的报告(如铁素体含量、硬度、熔覆金属化学成分、晶间腐蚀、高温拉伸);6、公司责任1)焊接接头的完成人员必须是公司的直接雇员或签约的材料连接服务的雇佣人员,所用焊接设备也必须是本单位所有设备,这些人员和设备在试板焊接期间必须在公司的监督和控制下。

PQR焊接工艺评定报告一、报告目的本报告旨在对PQR焊接工艺进行评定,确保其符合相关的标准和规范要求,以确保焊接质量和焊接接头的牢固性。

二、报告内容1.质量评定:评定PQR焊接工艺的质量是否符合相关要求,并对其进行等级评定。

2.技术评定:评定PQR焊接工艺的技术可行性和适用性,确保其能够满足焊接过程中的需求。

3.工艺评定:评定PQR焊接工艺的工艺参数和工艺流程,确保其能够保证焊接质量和焊接接头的强度。

三、质量评定1.质量标准:根据《焊接接头质量评定标准》以及相关的国家和行业标准,对PQR焊接工艺的质量进行评定。

2.质量等级:根据评定结果,对PQR焊接工艺的质量进行等级评定,包括合格、优良、良好等等。

四、技术评定1.技术可行性:根据焊接材料、焊接位置、焊接条件等因素,评定PQR焊接工艺是否可行。

2.适用性评定:评定PQR焊接工艺是否适用于所需焊接材料和焊接接头的要求,确保焊接质量和焊接接头的牢固性。

五、工艺评定1.工艺参数评定:评定PQR焊接工艺的各项工艺参数,包括焊接电流、焊接电压、焊接速度等,确保其符合相关的标准和规范要求。

2.工艺流程评定:评定PQR焊接工艺的焊接流程,包括预热、焊接、后热处理等步骤,确保焊接过程中的各项操作得以正确执行。

六、评定结果及建议根据对PQR焊接工艺的质量、技术和工艺的评定结果,给出相应的评定等级和建议,包括改进措施、调整参数等,以提高焊接质量和焊接接头的强度。

七、总结通过对PQR焊接工艺的评定,可以对焊接过程中的各项工艺参数和工艺流程进行有效控制,确保焊接质量和焊接接头的牢固性。

同时,评定结果可以为改进焊接工艺提供参考,提高焊接质量和焊接接头的强度。

受控状态文件编号: OF/GYHJ-01发放编号 00 版本号: A版]焊接工艺评定报告编制:桑叶日期:2012年02月 28 日)审核:陈海强日期:2011年02月 28 日批准:陈明华日期:2011年02月 28 日编号:PQR-01焊接工艺评定书·(不锈钢管-手工氩弧焊)目录一、焊接工艺评定任务书(表1)二、焊接工艺指导书(表2)三、焊接工艺评定报告(表3)四、焊接工艺评定施焊记录表(表4)五、焊接工艺评定焊缝外观检查表(表5)六、附件1.试样检测报告2.试样材料质量检验证明书/3.焊接材料质量质量证明书一、焊接工艺评定任务书(表1)。

母材牌号 0Gr18Ni9 接 头 示 意 图! 规格 D60× 焊接 材 料焊条 牌号 规格 焊丝 牌号 ' ER304规格 焊剂… 牌号 规格焊接方法 、 手工氩弧焊其他技 术 要 求、 焊缝外观质量√ 射线探伤 √ 其他∕机 械 性 能》拉伸(GB228)数 量 2 件冲击∕弯曲 (GB232)项目数量 》各 项 指 标面弯 2件 弯曲直径 12 热影响区 ∕ 背弯 2件 支座间距 焊缝区 ∕ % 侧弯 ∕弯曲角度180° 其他∕金相 宏观 ∕ 微观∕ 晶间腐蚀∕合 格 标 · 准外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透X 射线探伤 JB/T 射线检测∕机 $拉伸 GB228 金 相宏 观∕弯曲GB232二、焊接工艺指导书(表2)焊接接头:简图:(接口形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式: V型衬垫(材料及规格):无其他:采用机械加工坡口'注:对每一种母材与焊材的组合均需分别填表焊接工艺指导书(续表2)..钨极类型及直径铈钨棒ФФ喷嘴直径(mm)Ф8-10熔滴过度形式焊丝送进速度(cm/min)技术措施:摆动焊或不摆动焊:略摆动摆动参数:小摆动焊前清理和层间清理:坡口两侧20mm清理背部清根方法:…单道焊或多道焊(每面):单道焊单丝焊或多丝焊:单丝导电嘴至工件距离:锤击:其他:第三方检验编制:桑叶日期:审核:陈海强日期:批准:陈明华日期:三、焊接工艺评定报告(表3)单位名称:上海欧坊医疗机械设备有限公司焊接作业指导书编号: WPS-01 焊接工艺评定报告编号: PQR-01焊接方法:手工氩弧焊机械化程度:手工,接头简图:(坡口形式、尺寸、衬底、每种焊接方法或焊接工艺、焊接金属厚度)母材:材料标准:GB/T14976 -2002钢号: 0Gr18Ni9类、组别号:Ⅶ-1 类、组别号:Ⅶ-1 相焊厚度:3 mm焊后处理:热处理温度(℃)保温时间(h)气体:气体种类混合比流量(L/min)焊接工艺评定报告(续表3);焊接工艺评定报告(续表3)编制:桑叶日期:审核:陈海强日期:批准:陈明华日期:四、焊接工艺评定施焊记录表(表4)五、焊接工艺评定外观检查表(表5)—检查者:祁学成日期:施焊者:陈明美日期:编号:PQR-02焊接工艺评定书(紫铜管—氧乙炔焰银钎焊)目录一、焊接工艺评定任务书(表1)二、焊接工艺指导书(表2) 三、焊接工艺评定报告(表3) 四、焊接工艺评定施焊记录表(表4) 五、焊接工艺评定焊缝外观检查表(表5)(六、附件1. 试样检测报告 2.试样材料质量证明书 3. 焊接材料质量证明书/一、焊接工艺评定任务书(表1)母材牌号 紫铜管TP2接 头 示 意 图规格 Ф22×焊 接 材料 焊条 牌号 (/ 规格/ 焊丝"牌号 L209 规格扁丝二、焊接工艺指导书(表2)焊接接头:管状承插式简图:(接口形式、接头间隙、搭接长度)、坡口形式:∕接头间隙:搭接长度: 15-20mm 接头及坡口形式接头焊缝示意母材:类别号紫铜管Ι与类别号紫铜管Ι相钎焊或标准号 GB/T 1527-2006 牌号 TP2 与标准号 GB/T 1527-2006 牌号 TP2 相钎焊厚度范围:母材:管径范围:不限搭接长度范围: 15-20mm 焊前清理方法: 用细纱布清理其他:—钎焊接材料:焊材类别低银钎料银钎焊溶剂焊材标准GB/T 6418-2008Q/JBAY13-2009焊材型号BCu91PAg QJ101焊材规格\扁丝≤80目焊材牌号L209飞机牌制造厂商上海斯米克焊材有限公司上海斯米克焊材有限公司漫流位置:水平漫流钎料垫加方式:随焊随加钎料技术措施:由合格焊工施焊钎焊后清理方法:焊件冷却至80以下时,用热水冲洗并用钢丝刷除去多余的焊剂、熔渣。

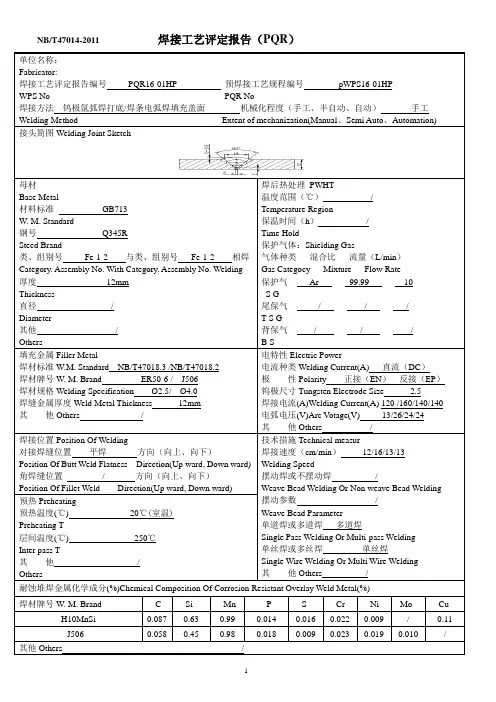

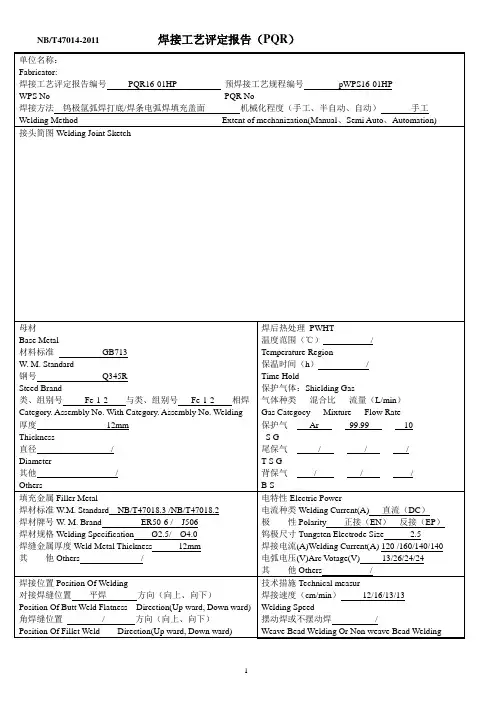

NB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)Temperature Region保温时间(hNB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理PWHT温度范围(℃)Temperature Region保温时间(h)NB/T47014-2011 焊接工艺评定报告(PQR)GB9948/ GB71320/ Q345R与类、组别号Fe-1-2 相焊Category. Assembly No. With Category. Assembly No. Welding30 /2.0mm 焊后热处理PWHT温度范围(℃)Temperature Region保温时间(h)Time Hold保护气体:Shielding Gas 气体种类混合比Gas Categocy Mixture 保护气ArS G尾保气/T S GNB/T47014-2011 焊接工艺评定报告(PQR)GB9948/ GB2451120/ 06Cr19Ni10与类、组别号Fe-8 -1 相焊Category. Assembly No. With Category. Assembly No. Welding30 /2.0mm 焊后热处理PWHT温度范围(℃)Temperature Region保温时间(h)Time Hold保护气体:Shielding Gas 气体种类混合比Gas Categocy Mixture 保护气ArS G尾保气/T S G背保气/NB/T47014-2011 焊接工艺评定报告(PQR)GB13296-2013/ GB2451106Cr19Ni10 / 06Cr19Ni10与类、组别号Fe-8 -1 相焊Category. Assembly No. With Category. Assembly No. Welding30 /2.0mm 焊后热处理PWHT温度范围(℃)Temperature Region保温时间(h)Time Hold保护气体:Shielding Gas 气体种类混合比Gas Categocy Mixture 保护气ArS G尾保气/T S G背保气/NB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)NB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)NB/T47014-2011 焊接工艺评定报告(PQR)NB/T47014-2011 焊接工艺评定报告(PQR)NB/T47014-2011 焊接工艺评定报告(PQR)GB713 焊后热处理温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)GB24511 焊后热处理PWHT 温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理PWHT温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)Temperature Region保温时间(NB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理PWHT温度范围(℃)Temperature Region保温时间(h)Time Hold。

![焊接工艺评定报告[PQR1-15]](https://uimg.taocdn.com/b1b3120367ec102de3bd8920.webp)

NB/T47014-2011 焊接工艺评定报告(PQR)GB713 焊后热处理 PWHT温度范围(℃)Temperature Region 保温时间(hNB/T47014-2011 焊接工艺评定报告(PQR)GB24511 焊后热处理温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)GB24511 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) /NB/T47014-2011 焊接工艺评定报告(PQR)GB9948/ GB71320/ Q345R与类、组别号 Fe-1-2 相焊With Category. Assembly No.30 /2.0mm19 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比Gas Categocy Mixture Flow Rate保护气 Ar 99.99 10 S G尾保气 / / / T S GNB/T47014-2011 焊接工艺评定报告(PQR)GB9948/ GB2451120/ 06Cr19Ni10与类、组别号 Fe-8 -1 相焊With Category. Assembly No.30 /2.0mm19 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比Gas Categocy Mixture Flow Rate保护气 Ar 99.99 10 S G尾保气 / / / T S G背保气 / / /NB/T47014-2011 焊接工艺评定报告(PQR)GB13296-2013/ GB2451106Cr19Ni10 / 06Cr19Ni10与类、组别号 Fe-8 -1 相焊With Category. Assembly No.30 /2.0mm19 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) / Time Hold保护气体:Shielding Gas气体种类混合比Gas Categocy Mixture Flow Rate保护气 Ar 99.99 10S G尾保气 / / / T S G背保气 / / /NB/T47014-2011 焊接工艺评定报告(PQR)焊后热处理温度范围(℃)NB/T47014-2011 焊接工艺评定报告(PQR)NB/T47014-2011 焊接工艺评定报告(PQR)NB/T47014-2011 焊接工艺评定报告(PQR)NB/T47014-2011 焊接工艺评定报告(PQR)GB713 焊后热处理温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)GB24511 焊后热处理 PWHT温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)GB713 焊后热处理 PWHT温度范围(℃)Temperature RegionNB/T47014-2011 焊接工艺评定报告(PQR)GB24511 焊后热处理温度范围(℃)Temperature Region 保温时间(NB/T47014-2011 焊接工艺评定报告(PQR)GB713/ GB24511 焊后热处理 PWHT温度范围(℃) / Temperature Region保温时间(h) /。

一建焊接工艺评定的内容摘要:一、焊接工艺评定的概述二、焊接工艺评定的目的和应用范围三、焊接工艺评定的过程四、焊接工艺评定的常规测试五、焊接工艺评定的相关标准正文:一、焊接工艺评定的概述焊接工艺评定,简称WPQR,是指为验证所拟定的焊件焊接工艺的正确性或进行焊工能力考核而进行的试验过程及结果评价。

焊接工艺评定旨在确保焊接质量,提高焊接工艺的可靠性和稳定性,降低焊接缺陷和质量问题发生的风险。

二、焊接工艺评定的目的和应用范围焊接工艺评定的目的包括:1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头。

2.验证施焊单位所拟订的焊接工艺指导书是否正确。

3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

4.考核焊工能力。

焊接工艺评定应用范围广泛,适用于锅炉、压力容器、压力管道、桥梁、船舶、航空航天、核能以及承重钢结构等钢制设备的制造、安装、检修工作。

此外,适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

三、焊接工艺评定的过程焊接工艺评定的过程主要包括以下几个步骤:1.拟定预备焊接工艺指导书(Preliminary Welding Procedure Specification,简称PWPS)。

2.施焊试件和制取试样。

3.检验试件和试样,包括外观检测、无损探伤、拉伸测试、弯曲测试、冲击测试、硬度测试、低倍金相测试和表面裂纹检测等。

4.测定焊接接头是否满足标准所要求的使用性能。

5.提出焊接工艺评定报告,对拟定的焊接工艺指导书进行评定。

四、焊接工艺评定的常规测试焊接工艺评定的常规测试项目包括:外观检查、无损检测、力学性能试验和弯曲试验。

外观检查主要检查焊缝表面是否有裂纹、气孔、焊瘤等缺陷;无损检测主要采用射线探伤、超声波探伤等方法检查焊缝内部的缺陷;力学性能试验包括拉伸试验、弯曲试验、冲击试验等,用于检验焊接接头的力学性能;弯曲试验则是将焊接接头进行弯曲,以检验其柔韧性。

焊接⼯艺评定(PQR)青岛德通起重机有限公司焊接⼯艺评定(PQR)⽂件编号:DT1019-2012版本: B受控状态:发放编号:2012年3⽉1⽇发布2012年4⽉1⽇实施焊接⼯艺评定(PQR)第1条焊接⼯艺评定是⽤以评定施焊单位是否有能⼒焊出符合产品技术条件所要求的焊接接头,验证施焊单位制订的焊接⼯艺指导书是否合适。

第2条焊接⼯艺评定是在焊接性试验基础上进⾏的⽣产前⼯艺验证试验,应在制订焊接⼯艺指导书以后,焊接产品以前进⾏。

焊接⼯艺评定是由施焊单位的熟练焊⼯(不允许外单位的焊⼯)按照焊接⼯艺指导书的规定焊接⼯艺试件,然后对⼯艺试件进⾏包观、⽆损探伤、⼒学性能和⾦相等项检验,同时将焊接时的实际⼯艺参数和各项检验结果记录在焊接⼯艺评定报告上,施焊单位规定的技术负责⼈应对该报告进⾏审批。

第3条对于产品上每种焊缝(按接头类型、母材、焊接材料、焊接⽅法和⼯艺等划分),施焊单位应编制焊接⼯艺指导书。

如果改变其中某项条件或参数,应另⾏编制焊接⼯艺指导书。

第4条焊接⼯艺指导书应有下列内容;1.焊接⼯艺指导书编号和⽇期;2.相应的焊接⼯艺评定报告的编号;3.焊接⽅法及⾃动化程度;4.接头形式、有⽆衬垫及衬垫材料牌号;5.⽤筒图表明坡⼝、间隙、焊道分布和顺序;6.母材的钢号、分类号;7.母材、熔敷⾦属的厚度范围、管⼦直径范围;8.焊条、焊丝的牌号和直径,焊剂的牌号和类型,钨极的类型、牌号和直径,保护⽓体的名称和成分;9.焊接位置、⽴焊的焊接⽅向;10.预热的最低温度、预热⽅式、最⾼的层间温度、焊后热处理的温度范围和保温时间范围;11.每层焊缝的焊接⽅法,焊条、焊丝、钨极的牌号和直径,焊接电流的种类、极性和数值范围,电弧电压范围,焊接速度范围,送丝速度范围,导电嘴⾄⼯件的距离,喷嘴尺⼨及喷嘴与⼯件的⾓度,保护⽓体、⽓体垫和尾部⽓体保护的成分和流量,施焊技术(有⽆摆动、摆动⽅法、清根⽅法、有⽆锤击等);12.焊接设备及仪表;13.编制⼈和审批⼈的签字和⽇期。

焊接工艺评定简介焊接工艺评定(Welding Procedure Qualification,简称WPQ) 为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

焊接工艺评定目的1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;2.验证施焊单位所拟订的焊接工艺规程(WPS或pWPS)是否正确。

3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

欧盟焊接工艺评定适用范围1、适用于锅炉,压力容器,压力管道,桥梁,船舶,航天器,核能以及承重钢结构等钢制设备的制造、安装、检修工作;2、适用于气焊,焊条电弧焊,钨极氩弧焊,熔化极气体保护焊,埋弧焊,等离子弧焊,电渣焊等焊接方法。

欧盟焊接工艺评定标准EN ISO 15614-1:2004/A2:2012-钢、镍及镍合金的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steelsEN ISO 15614-2:2005/AC:2009-铝及铝合金的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloysEN ISO 15614-4:2005/AC:2007 -铸铁的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 4: Finishing welding of aluminium castingsEN ISO 15614-5:2004 -钛/锆及其合金的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 5: Arc welding of titanium, zirconium and their alloysEN ISO 15614-6:2006-铜及铜合金的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 6: Arc and gas welding of copper and its alloysSpecification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay weldingEN ISO 15614-8:2002-金属材料焊接程序的规范和鉴定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 8: Welding of tubes to tube-plate jointsEN ISO 15614-11:2002 -电子束/激光焊的焊接工艺评定Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam weldingEN ISO 15620:2000 -焊接.金属材料摩擦焊接Welding - Friction welding of metallic materials。

ASME焊接文件的编制以及焊工的考核过程1.当产品设计图纸完成以后,焊接工程师根据按照ASME规范编制的“压力容器质量手册”的要求编写焊接接头识别卡。

根据设计图纸标明的按照ASME规范2001版第8.1篇(ASME SEC .ⅧDIV. 1 2001 EDITION)分类的A类,B类,C类,D类焊接接头,给每个接头编号,规定每个接头所遵循的焊接工艺指导书(WPS),材料类别号或者组别号,以及焊接方法和可行的焊接位置。

2.焊接工程师按照质量手册的要求参照焊接接头识别卡编写第零版焊接工艺指导书(WPS Rev.0)。

2.1 WPS,以及后来的PQR,WPQ等等所有ASME文件的格式最好对照ASME规范2001版第九卷(ASME SEC .Ⅸ)末尾的附录中的样表的格式,WPS当中,必须包括对所有重要变素的描述,见QW252-260。

2.2 WPS当中的变素按照ASME规范2001版第九卷(ASME SEC .Ⅸ2002 EDITION)QW250的叙述。

QW252(OFW)燃料氧气焊,QW253(SMAW)焊条电弧焊,QW254(SAW)埋弧焊,QW255(GMAW and FCAW)气体保护焊及药芯焊丝气体保护焊,QW256(GTAW)钨极氩弧焊,QW257(PAW)等离子焊,QW258(ESW)电渣焊,QW259(EGW)电气焊,QW260(EBW)电子束焊。

3.根据ASME规范2001版第8.1篇(ASME SEC .ⅧDIV. 1 2001 EDITION)的UW-28的规定,对所遵循的每一项焊接工艺作出工艺评定(PQR)。

3.1 焊接工艺评定的材料与设计图纸相同,SA662-C+SA662-C;SA662-C+SM-400。

SA662-C 按照ASME规范第九卷(ASME SEC .Ⅸ)中QW-420材料的分组,类别属于P-No.1,组别属于Group No.2,强度等级C,亦即最小抗拉强度70-90ksi,大约相当于485-600Mpa。