推杆式热处理电阻炉能耗分等

- 格式:docx

- 大小:106.03 KB

- 文档页数:4

热处理炉子的分类热处理炉是一种利用热能对材料进行预热、加热、保温、冷却等热处理工艺的设备。

根据不同的热处理方式和工艺要求,热处理炉可以分为多种类型。

1.电阻炉电阻炉是利用材料的电阻作为热源,通过通电使材料发热并加热达到所需温度的一种炉子。

电阻炉可以根据不同材料的类型进行不同的热处理,如退火、淬火、正火、回火等。

电阻炉具有加热温度高、加热速度快等特点。

2.气体炉气体炉是以燃气、液化石油气等为燃料的一种热处理炉子。

气体炉具有加热速度快、能耗低等优点,广泛应用于退火、正火、回火、淬火等热处理工艺中。

3.夹层炉夹层炉是一种通常采用电阻加热的热处理设备,其结构分为内胆和外壳两层,内胆用于放置待处理材料,而外壳则起到保温效果。

夹层炉具有温度稳定性好、加热均匀等优点,适用于各种热处理工艺。

4.盐浴炉盐浴炉利用盐浴作为加热介质,将待处理材料浸入盐浴中进行热处理。

其具有加热速度快、温度控制精度高等特点,适用于各种高温热处理工艺,如渗碳、氮化、硬化等。

5.真空炉真空炉通过排除氧气等气体,创造真空环境进行热处理。

真空炉具有加热速度快、温度控制精度好、不污染材料表面等优点,主要用于高温热处理和精密热处理,如真空渗碳等。

6.氧气气氛炉氧气气氛炉是利用含氧气体作为加热和保护介质的热处理炉。

其具有温度控制精度高、处理效果好等优点,适用于非金属材料的退火、烧结、氧化等工艺。

7.流化床炉流化床炉是一种利用流化床技术进行热处理的设备,通过在加热器内形成气体固体流化状态,使待处理材料受到气体和固体的共同作用进行热处理。

流化床炉具有加热速度快、均匀性好、低温下处理效果好等特点,适用于低温的各种热处理工艺。

热处理炉子的分类热处理炉是一种用于对金属材料进行热处理的设备,通过对金属材料加热、保温和冷却等过程,改变其组织结构和性能。

根据不同的分类标准,热处理炉可以分为多种类型,下面将对几种常见的热处理炉进行介绍。

一、按加热方式分类1. 直接加热炉:直接将燃烧产生的火焰和烟气直接接触金属材料,传递热量给金属材料。

这种炉子的特点是加热速度快,但温度分布不均匀。

常见的直接加热炉有火焰加热炉和电弧加热炉。

2. 间接加热炉:通过加热介质(如燃气、电流等)间接加热工件。

这种炉子的特点是温度均匀,适用于对工件进行精确的热处理。

常见的间接加热炉有电阻加热炉、感应加热炉和电子束加热炉。

二、按工艺分类1. 钢丝网带炉:通过钢丝网带将工件送入炉内,实现连续生产。

这种炉子适用于对批量生产的小型工件进行热处理,如弹簧、螺丝等。

2. 目测炉:通过观察工件表面的颜色变化来判断加热温度,适用于对小型工件进行热处理。

这种炉子操作简单,但对操作人员的经验要求较高。

3. 气氛炉:通过在炉腔内注入特定气体,控制炉内气氛,以达到特定的热处理效果。

这种炉子适用于对对腐蚀性气体敏感的工件进行热处理,如不锈钢、合金等。

4. 轴承式炉:通过在炉内建立轴承支撑工件,使工件在加热过程中能自由旋转,以提高加热均匀性。

这种炉子适用于对大型工件进行热处理,如飞机发动机零件、汽车曲轴等。

三、按炉膛结构分类1. 直立式炉:炉膛直立,工件通过顶部或侧面进出炉膛。

这种炉子结构简单,适用于对高温工件进行热处理。

2. 卧式炉:炉膛水平放置,工件通过炉膛前端进出。

这种炉子适用于对大型工件进行热处理,如船舶、桥梁等。

3. 单腔式炉:炉膛内只有一个加热腔室,适用于对工件进行简单的热处理。

4. 多腔式炉:炉膛内有多个加热腔室,可以同时对多个工件进行不同的热处理。

这种炉子适用于对多样性工件进行热处理,提高生产效率。

总结起来,热处理炉根据不同的分类标准可以分为多种类型,包括直接加热炉和间接加热炉、钢丝网带炉和目测炉、气氛炉和轴承式炉,以及直立式炉和卧式炉、单腔式炉和多腔式炉等。

《燃料热处理炉节能监测》国家标准宣贯材料编写人:扬州市节能监察中心严乐荣第一章概述第一节热处理炉概况热处理是机械电子工艺生产中及其重要的工艺,该工艺所用的主要加热设备是热处理炉。

通过对热处理炉的加热来改变炉内的金属的材料机械性能。

因为金属材料在不同的温度下其内部组织的性能是不同的,所以通过对金属材料进行热处理可以得到人们所需要的组织结构,从而得到人们所需要的更好的机械性能。

例如对金属材料进行退火,就是为了通过加热来消除材料的内应力,而对金属材料进行淬火、回火、渗碳等热处理,都是为了通过准确地控制加热温度、保温和冷却速度来获得人们需要地金属结晶组织结构,从而获得人们需要地材料机械性能。

一、热处理炉的分类热处理的工艺因人们所需要的材料的性能不同,其种类很多,正由于热处理的工艺不同,也就需要不同种类的热处理炉来完成。

热处理炉是工业炉的一种,它的种类繁多,其主要分类按照如下原则进行:1、按照炉温分类(1)低温炉一般炉温在6500C以下,主要供钢制工件淬火后的回火、氮化、铝镁合金淬火加热和时效等。

(2)中温炉炉温在650-10000C,供钢件淬火、退火、渗碳等加热用。

这类炉子热处理车间最多。

(3)高温炉炉温在10000C以上,主要供高速钢、模具钢、耐热钢和耐热合金的热处理用。

2、按照炉内传热方式分类(1)以对流传热为主的热处理炉:这类热处理炉一般属于低温炉。

为了增强对流换热,提高炉温的均匀性,炉内应该安装风扇;(2)以辐射传热为主的热处理炉:在温度高于6500C,炉内工件主要靠辐射方式加热,所以中温炉和高温炉皆以辐射加热为主的热处理炉。

但当炉内装有高速烧嘴时,虽然炉温很高,炉内工件主要还是靠对流换热加热为好,真空炉皆属于辐射方式加热。

远红外加热炉:一般称波长8-1000微米的红外线为远红外线。

远红外加热为辐射加热的一个特例,远红外对某些工件在低温范围内加热较为有效。

3、以热能和发热方式来分(1)电阻炉凡是借电流通过电热元件把炉膛加热的炉子称为电阻炉。

热处理加热炉分类热处理加热炉是一种用于对金属材料进行加热处理的设备,它能够通过加热和冷却的方式改变金属材料的物理和化学性质,从而达到提高其硬度、强度、耐磨性等目的。

根据不同的加热方式和功能特点,热处理加热炉可以分为多种不同的分类。

第一种分类是按照加热方式进行的。

在这种分类方法中,热处理加热炉被分为了直接加热和间接加热两种类型。

直接加热炉是指将金属材料直接放置在加热源的热传导介质中进行加热的炉子,它的加热效率较高,适用于对小型和中型金属材料进行加热处理。

而间接加热炉则是指通过加热源和工件之间的热传导介质来进行加热的炉子,它的加热效率较低,但适用于对大型金属材料进行加热处理。

根据金属材料的特性和加热要求的不同,可以选择合适的加热方式和加热炉类型。

第二种分类是按照加热温度进行的。

根据金属材料的不同熔点和加热要求,热处理加热炉可分为低温加热炉、中温加热炉和高温加热炉三种类型。

低温加热炉主要用于对热敏感的金属材料进行加热处理,其加热温度一般在100℃以下;中温加热炉适用于对常见金属材料进行加热处理,其加热温度一般在100℃至1000℃之间;高温加热炉则主要用于对高熔点金属材料进行加热处理,其加热温度可以达到1000℃以上。

根据加热温度的不同,热处理加热炉可以选择适当的加热方式和控制系统,以确保金属材料能够达到所需的加热温度和时间。

第三种分类是按照加热介质进行的。

根据金属材料和工艺要求的不同,热处理加热炉可以采用不同的加热介质,如燃气、电能和液体等。

燃气加热炉是指通过燃烧燃气产生的热能来对金属材料进行加热的炉子,它具有低成本、易于控制的优点,适用于对普通金属材料进行加热处理。

电加热炉则是指通过加热元件产生的电能来对金属材料进行加热的炉子,它具有快速加热、高效能的特点,适用于对高温金属材料进行加热处理。

而液体加热炉则是指将金属材料浸泡在液体中进行加热的炉子,它具有均匀加热、节能环保的优点,适用于对特殊金属材料进行加热处理。

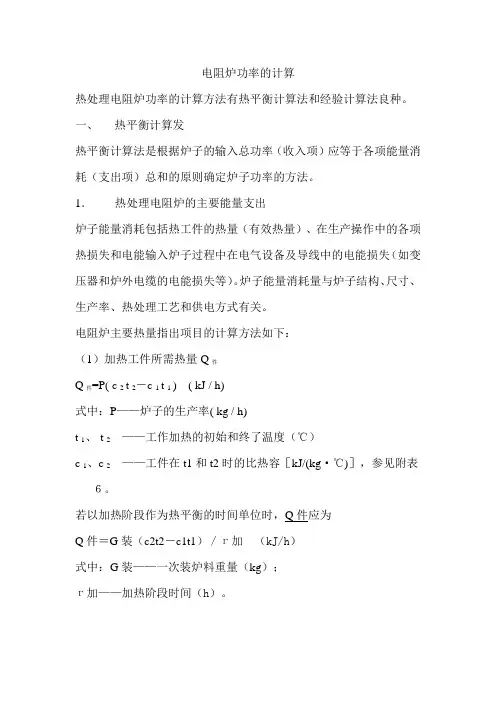

电阻炉功率的计算热处理电阻炉功率的计算方法有热平衡计算法和经验计算法良种。

一、热平衡计算发热平衡计算法是根据炉子的输入总功率(收入项)应等于各项能量消耗(支出项)总和的原则确定炉子功率的方法。

1.热处理电阻炉的主要能量支出炉子能量消耗包括热工件的热量(有效热量)、在生产操作中的各项热损失和电能输入炉子过程中在电气设备及导线中的电能损失(如变压器和炉外电缆的电能损失等)。

炉子能量消耗量与炉子结构、尺寸、生产率、热处理工艺和供电方式有关。

电阻炉主要热量指出项目的计算方法如下:(1)加热工件所需热量Q件Q件=P( c 2 t 2-c 1 t 1 ) ( kJ / h)式中:P——炉子的生产率( kg / h)t 1、t 2——工作加热的初始和终了温度(℃)c 1、c 2——工件在t1和t2时的比热容[kJ/(kg·℃)],参见附表6。

若以加热阶段作为热平衡的时间单位时,Q件应为Q件=G装(c2t2-c1t1)/г加(kJ/h)式中:G装——一次装炉料重量(kg);г加——加热阶段时间(h)。

(2)加热辅助构件(料筐、工夹具、支承架、炉底板及料盘)所需热量Q辅Q辅=P辅(c2t2-c1t1)(kJ/h)式中:P辅——每小时加热辅助构件的重量(kg/h);t1、t2——辅助构件加热的初始和终了温度(℃);c1、c2——辅助构件在t1和t2时比热容[kJ/(kg·℃);(3)加热控制气体所需热量Q控Q=V控c控(t2-t1)(kJ/h)式中:V控——控制气体的用量(m3/h);t1、t2——控制气体入炉前温度和工作温度(℃);c控——控制气体在t1~t2温度范围内的平均比热容[kJ/(m3·℃)] (4)通过炉衬的散热损失Q散在炉处于稳定态传热时,通过双层炉衬的散热损失为式中:tg、ta——炉气和炉外空气温度(℃),对电阻炉可以认为tg 近似等于炉内壁温度或炉温;啊s1、s2——第一层和第二层炉衬的厚度(m);λ1、λ2——第一层和第二层炉衬的导热率[W/(m2·℃)]ɑ∑2——炉体外壳对周围空气的综合传热系数[W/(m2·℃)](见附表2);F散——炉体的平均散热面积(m2);3.6——时间系数。

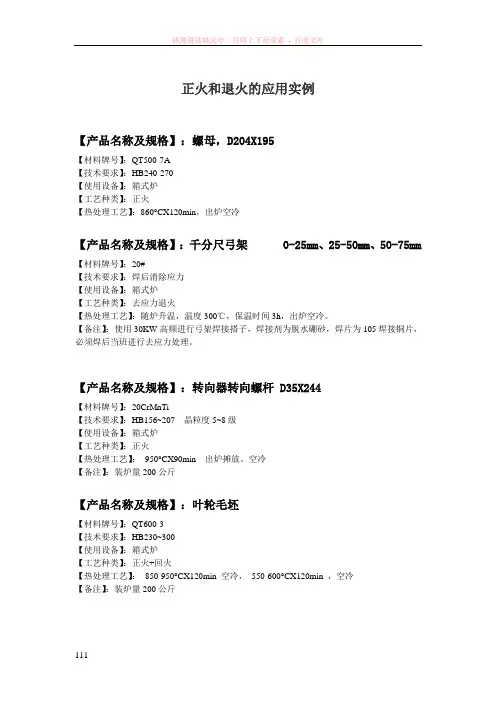

正火和退火的应用实例【产品名称及规格】:螺母,D204X195【材料牌号】:QT500-7A【技术要求】:HB240-270【使用设备】:箱式炉【工艺种类】:正火【热处理工艺】:860°CX120min,出炉空冷【产品名称及规格】:千分尺弓架 0-25mm、25-50mm、50-75mm【材料牌号】:20#【技术要求】:焊后消除应力【使用设备】:箱式炉【工艺种类】:去应力退火【热处理工艺】:随炉升温,温度300℃,保温时间3h,出炉空冷。

【备注】:使用30KW高频进行弓架焊接搭子,焊接剂为脱水硼砂,焊片为105焊接铜片,必须焊后当班进行去应力处理。

【产品名称及规格】:转向器转向螺杆 D35X244【材料牌号】:20CrMnTi【技术要求】:HB156~207 晶粒度5~8级【使用设备】:箱式炉【工艺种类】:正火【热处理工艺】:950°CX90min 出炉摊放。

空冷【备注】:装炉量200公斤【产品名称及规格】:叶轮毛坯【材料牌号】:QT600-3【技术要求】:HB230~300【使用设备】:箱式炉【工艺种类】:正火+回火【热处理工艺】:850-950°CX120min 空冷, 550-600°CX120min ,空冷【备注】:装炉量200公斤【产品名称及规格】:齿轮轴冷锻毛坯单重3.332kg【材料牌号】:DSCM419【技术要求】:HB137-187;F+P均布,1~4级;实际晶粒度80%以上6~9级,级差≤4级;无B和M;魏氏组织≤1级;带状组织≤3级【使用设备】:辊底炉【工艺种类】:等温正火【热处理工艺】:930°CX140min +强风风冷7min+600℃保温160min+出炉强风冷却。

空冷【备注】:装炉量单筐350公斤,每35分钟进一炉。

【产品名称及规格】:三级内齿圈Φ238/Φ192×105【材料牌号】:42CrMoA【技术要求】:HB≤269【工艺种类】:正火【热处理工艺】:860℃保温3h 出炉空冷【产品名称及规格】:球铁活塞【材料牌号】:QT700-2【技术要求】:HB250-290【使用设备】:推杆炉【工艺种类】:正火+回火【热处理工艺】:870°CX180min 风冷, 580°CX180min ,空冷船用活塞:【产品名称及规格】:球铁活塞【材料牌号】:QT600-3【技术要求】:HB193~269,残余应力小于70MP【使用设备】:井式炉【工艺种类】:去应力退火【热处理工艺】:580°CX360min ,炉冷小于250度出炉【产品名称及规格】:钢板【材料牌号】:45#【技术要求】:HRC20~25【使用设备】:箱式炉【工艺种类】:正火【热处理工艺】:860°CX120min,出炉空冷【产品名称及规格】:双联齿毛坯;冷锻工艺中第一次球化退火(整个毛坯冷锻过程中,共需两次退火+一次等温正火)【材料牌号】:DSCM436H【技术要求】:133~163HB;球化率70%以上;脱碳≤0.3mm;【使用设备】:钟罩密封炉【工艺种类】:球化退火【热处理工艺】:730-760℃,24h;300℃以下出炉;N2保护;N2纯度不低于99.9%;排气阶段N2流量全开,排气阀全开;300℃以上排气阀关闭、N2流量越小越好,但要保证炉内正压保持≥50mmH2O【备注】:工件单重1.23kg,装炉量小于4吨,分层装炉,在料筐中央留空间以有利于气体循环。

热处理炉分级标准

热处理炉的分级标准可以根据其操作温度范围和能源类型进行划分。

以下是一种常见的热处理炉分级标准:

1. 低温炉(Low-temperature furnace):操作温度一般在400°C以下,适用于低温退火、时效处理等工艺。

2. 中温炉(Medium-temperature furnace):操作温度一般在400°C到1000°C之间,适用于中温退火、正火处理等工艺。

3. 高温炉(High-temperature furnace):操作温度一般在1000°C到1600°C之间,适用于高温退火、淬火、回火等工艺。

4. 超高温炉(Ultra-high-temperature furnace):操作温度超过1600°C,适用于特殊材料或特殊工艺的热处理。

此外,热处理炉还可以根据能源类型进一步分为电加热炉、燃气炉、油加热炉等。

这些分级标准可以根据具体的热处理需求和工艺要求来确定。

热处理炉技术参数及主体结构热处理炉是一种用于对金属和合金进行热处理的设备。

热处理炉的技术参数和主体结构对于热处理工艺的稳定性和热处理效果的优劣起着重要的作用。

下面将详细介绍热处理炉的技术参数和主体结构。

一、技术参数1.温度控制范围:热处理炉的温度控制范围是指炉内能够达到的最高和最低温度。

温度控制范围的大小直接影响到炉内材料的热处理工艺范围。

通常情况下,热处理炉的温度控制范围应该满足工艺需求,且具备一定的温度稳定性。

2.加热功率:加热功率是热处理炉加热元件的电功率。

加热功率的大小决定了炉内温度的升降速度,直接影响到炉内材料的加热速度和温度均匀性。

通常情况下,热处理炉的加热功率应该满足工艺要求,且具备一定的稳定性和可调节性。

3.加热方式:热处理炉的加热方式通常有电阻加热、电弧加热、感应加热等。

不同的加热方式对于材料的加热速度、温度均匀性和能耗等方面有不同的影响。

根据具体的工艺需求,选择适合的加热方式是保证热处理效果的重要因素。

4.温度控制精度:温度控制精度是指热处理炉内的温度控制系统的精度。

温度控制精度的大小直接关系到热处理工艺的稳定性和产品的质量。

通常情况下,热处理炉的温度控制精度应该达到工艺要求,且具备一定的稳定性和可靠性。

5.升温速率:升温速率是指热处理炉加热材料时,温度随时间的变化速率。

升温速率的大小直接影响到材料的热处理时间和加热均匀性。

通常情况下,热处理炉的升温速率应该满足工艺要求,且具备一定的控制性。

二、主体结构1.炉底:炉底是热处理炉的底部结构,通常由耐高温材料制成。

炉底的主要作用是承载和支撑炉体,以及提供保护和隔离炉体与外界环境的功能。

2.炉体:炉体是热处理炉的主要结构部分,通常由耐高温钢制成。

炉体的主要作用是容纳和保护炉膛,以及承受内部压力和温度的影响。

3.冷却系统:冷却系统是热处理炉的一个重要组成部分,用于控制炉膛内的温度。

典型的冷却系统包括水冷反应器、冷却风机、冷却水箱等。

冷却系统的主要作用是降低炉膛内的温度,保证炉体和其他部件的正常工作。

热处理炉的分类

热处理主要设备是完成热处理工序的必要装置,这类设备对热处理效果和产品质量起着决定性的作用,其中又以加热设备最为重要。

加热设备包括各种电阻炉、浴炉、燃料炉、可控气氛炉、真空炉等,它们是热处理车间的重要设备。

为了便于选择使用和分析比较,常依据以下几种方法进行分类。

①按热能来源分类。

电阻炉、燃料炉。

②按工作温度分类。

低温炉(<650℃)、中温炉( 650-1000="" ℃)、

高温炉(="">1000℃)。

③按炉膛介质分类。

空气炉、浴炉、可控气氛炉、流动粒子炉、真空炉、离子渗碳炉。

④按炉型分类。

箱式炉、井式炉、台车式炉、推杆式炉、转底式炉、振底式炉、传送带式炉。

⑤按工艺用途分类。

正火炉、退火炉、淬火炉、回火炉、渗碳炉、渗氮炉、碳氮共渗炉。

⑥按作业规程分类。

周期作业炉、半连续作业炉、连续作业炉。

随着其他相关技术的发展及对热处理产品质量要求的不断提高,新型热处理设备不断出现,近年来热处理设备的发展基本是以节约能源,提高产品质量,改善劳动强度和消除公害等方面进行的。

随着专业化程度的提高,各种连续式加热设备自动生产线占的比重越来越大。

兴民族品牌旺炭素产业

卓越品质服务全球。

各热处理炉热效率

热处理炉的热效率大致在30%~60%之间。

一、热处理炉热效率的概念

热处理炉热效率是指炉内加热能源(如燃气、电能等)转化为零件热处理所需热量的比例。

即单位时间内炉内零件吸收的热量与单位时间内加热能源消耗的热量之比。

通俗地说,炉内消耗的多少能源能够用来加热多少工件,能源的利用效率就是热处理炉热效率。

二、热处理炉热效率的影响因素

1. 热处理工艺:热处理炉热效率与热处理工艺密切相关。

工艺流程的不同会影响热处理炉的热效率,热处理温度、保温时间等参数的不同,会导致能源的消耗差异。

2. 加热方法:热处理炉的加热方法也会影响热效率,通常分为电加热和燃气加热两种方式。

相比之下,电加热方式热效率较高。

3. 热处理炉的绝热性能:热处理炉的绝热性能好坏,对热处理炉的热效率有重要影响。

较好的绝热性能可减少能源的消耗。

三、热处理炉热效率的大致范围

热处理炉的热效率受到多种因素的影响,因此其范围也比较广。

一般来说,电加热的热处理炉的热效率大致在45%~60%之间,而燃气的热处理炉热效率则大致在30%~50%之间。

此外,还有其他类型的热处理炉,其热效率也各自有所不同,需要根据具体情况进行评估。

锻件热处理电阻炉的节能应用与改造1.锻件热处理设备概述锻件热处理目的是为了能给锻件金属切削加工提供最佳切削性能、提高产品的组织和力学性能、消除锻件在锻打(或热处理、校正等)过程产生的残余应力。

锻件只有通过合适的热处理才能保证其所要求的加工工艺性和零件最终热处理后的组织性能。

锻件热处理设备一般由热处理炉、冷却、传动、控制等系统构成,锻件热处理设备的能耗主要集中在热处理炉上。

锻件热处理炉大多为自然条件下的氧化性气氛炉(不需要可控气氛或真空状态),按热源分为火焰炉和电阻炉两大类,本文主要介绍电阻炉。

锻件热处理电阻炉分为连续式炉和间歇式炉,大中型锻造企业依据其生产规模和生产特性大多采用以连续式电阻炉为主、间歇式电阻炉为辅的热处理设备构成,小型锻造企业大多采用间歇式电阻炉。

在炉子数量上我国是以间歇式炉居多,随着专业化、规模化、经济化的锻件热处理业发展,近年来连续式电阻炉的份额在逐渐攀升,本文主要介绍连续式电阻炉。

常用连续式锻件热处理电阻炉型有:推杆式(推盘式)、传送带式(网带式、传动链式、铸链板式等)、悬链式、步进式、振底式、辊底式、转底式等2.锻件热处理电阻炉能耗损失分析热处理炉是机械工业主要的耗能大户,其用电量平均占企业用电总量的25%~30%。

改造现有低热效率的锻件热处理炉以达到提高热处理炉的热效率、节约能源、降低生产成本、提高经济效益的目的已是大势所趋。

连续式锻件热处理电阻炉在炉体结构、传动系统、炉门系统、电热系统以及保温材料和结构等方面均存在产生热能损失的因素,其具体存在的问题、状况和热能损失分析主要有以下几个方面:2.1、直推贯通式传送料盘,前后炉门必须同时打开,形成炉子内外热冷气氛快速对流,炉子热量散失严重。

2.2、炉门密封不严,炉门开启频次高,炉门溢气损失较多。

2.3、拉盘机拉杆、导轨经后炉门伸入炉膛,导热损失大;后炉门与拉盘机拉杆、导轨间无法密封,后炉门辐射、溢气损失大。

2.4、淬火炉落料斗在炉内与淬火槽相连,缺乏有效隔离和密封,淬火炉通过落料斗与炉外大气相通,造成大量热能损失。

可控气氛热处理炉的分类及特点可控气氛热处理炉种类很多,有周期式和连续式之分。

周期炉:有井式炉和密封箱式炉(又称多用炉),适用于多品种小批量生产,可用于光亮淬火、光亮退火、渗碳、碳氮共渗等热处理。

连续炉:有推杆式、转底式及各种形式的连续式可控气氛渗碳生产线等,适用于大批量生产,可以进行光亮淬火、回火、渗碳及碳氮共渗等热处理。

2.可控气氛热处理炉的特点(1)炉膛密封良好炉膛密封形式主要有炉体密封和炉罐密封两类。

炉体密封,包括炉壳、炉门、电热元件引出孔、热电偶孔、风扇轴孔和推料机械伸出炉外的孔洞等处的密封。

电热元件等在可控气氛作用下,需采用抗渗碳性强的材料或加抗渗碳涂料,最好用低压供电,以免元件渗碳或炉壁积碳使元件发生短路而毁坏。

采用炉罐(金属或陶瓷罐)隔离密封,密封效果比较好,但会降低传热效果和增加炉罐材料消耗,炉子工作温度也受到限制。

还有一种密封形式兼有上述两类密封的特点,即除炉膛密封外,采用辐射管加热器,可防止炉气侵蚀元件和火焰破坏炉内气氛。

(2)炉内保持正压可控气氛炉内应保持正压,以防止炉外空气侵入引起爆炸,并且保证炉内气筑稳定。

保持炉内正压的措施是,以一定压力供入足够的可控气体,保证可控气氛充满炉膛;对全密封的炉子,在废气排出口设置水封;控制炉内压力;炉门设置装料前室及火帘装置,以隔绝空气侵入和防止炉气外溢。

(3)炉内气氛均匀可控气氛在炉内必须循环流动,使气氛和温度均匀,以保证产品质量一致。

因此,可控气氛炉大都设有风扇。

可控气氛可从加热室的侧面供入,也可从加热室上方滴入。

(4)装设安全装置可控气氛多数有毒和有爆炸的危险。

除要求正确操作外,炉上应有防爆孔,还应设安全装置。

如在管路上设单向阀、截止阀、火焰逆止阀、压力测定器以及安全报替等装置。

(5)炉内构件抗气氛侵蚀中国冶金行业网对于吸热式可控气氛,炉衬霈要采用抗渗砖砌筑。

多数可控气氛对电热元件都有侵蚀作用,破坏元件的氧化膜,发生渗碳或渗氮,缩短元件的使用寿命。