IGBT的内部结构及生产工艺

- 格式:pdf

- 大小:4.03 MB

- 文档页数:39

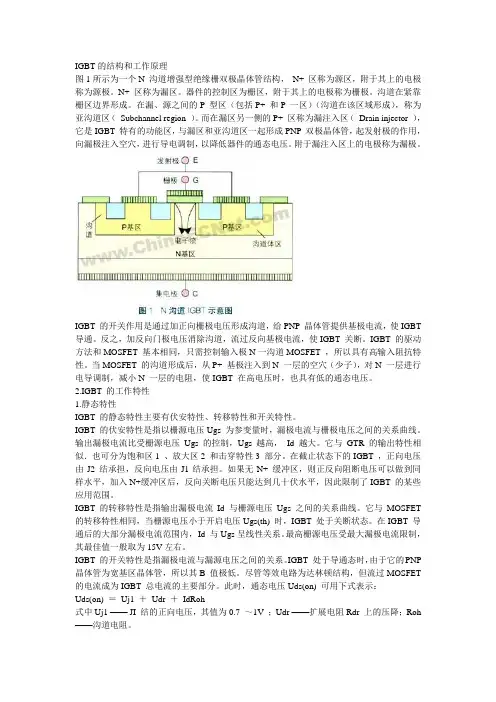

IGBT的结构和工作原理图1所示为一个N 沟道增强型绝缘栅双极晶体管结构,N+ 区称为源区,附于其上的电极称为源极。

N+ 区称为漏区。

器件的控制区为栅区,附于其上的电极称为栅极。

沟道在紧靠栅区边界形成。

在漏、源之间的P 型区(包括P+ 和P 一区)(沟道在该区域形成),称为亚沟道区(Subchannel region )。

而在漏区另一侧的P+ 区称为漏注入区(Drain injector ),它是IGBT 特有的功能区,与漏区和亚沟道区一起形成PNP 双极晶体管,起发射极的作用,向漏极注入空穴,进行导电调制,以降低器件的通态电压。

附于漏注入区上的电极称为漏极。

IGBT 的开关作用是通过加正向栅极电压形成沟道,给PNP 晶体管提供基极电流,使IGBT 导通。

反之,加反向门极电压消除沟道,流过反向基极电流,使IGBT 关断。

IGBT 的驱动方法和MOSFET 基本相同,只需控制输入极N一沟道MOSFET ,所以具有高输入阻抗特性。

当MOSFET 的沟道形成后,从P+ 基极注入到N 一层的空穴(少子),对N 一层进行电导调制,减小N 一层的电阻,使IGBT 在高电压时,也具有低的通态电压。

2.IGBT 的工作特性1.静态特性IGBT 的静态特性主要有伏安特性、转移特性和开关特性。

IGBT 的伏安特性是指以栅源电压Ugs 为参变量时,漏极电流与栅极电压之间的关系曲线。

输出漏极电流比受栅源电压Ugs 的控制,Ugs 越高,Id 越大。

它与GTR 的输出特性相似.也可分为饱和区1 、放大区2 和击穿特性3 部分。

在截止状态下的IGBT ,正向电压由J2 结承担,反向电压由J1结承担。

如果无N+ 缓冲区,则正反向阻断电压可以做到同样水平,加入N+缓冲区后,反向关断电压只能达到几十伏水平,因此限制了IGBT 的某些应用范围。

IGBT 的转移特性是指输出漏极电流Id 与栅源电压Ugs 之间的关系曲线。

它与MOSFET 的转移特性相同,当栅源电压小于开启电压Ugs(th) 时,IGBT 处于关断状态。

IGBT内部结构说明本文以Infineon生产的IGBT 型号为FF400R12KE3为例,其内部解析图片G1极G2极E1极E2极IGBT 1单元IGBT 2单元AB1单元续流二极管内部说明:1、IGBT内部构造由两组独立单元系统由三个箭头位置处的外部铜排链接,并联构造,增大IGBT实际的容量;2、该型号的IGBT是双单元结构;3、1单元IGBT系统由G1,E1 ,3极,1极组成;4、2单元IGBT系统由G2,E2 ,2极,1极组成;5、单元硅晶节由两个续流二极管并联组成续流回路;6、工作过程:1)当G1,E1有PWM开关信号时,A,B硅晶节点得电,与3极开通,经1极输出。

(3极和1极由外部铜排链接,构成A组,B组同时输出)2)当G2,E2有PWM开关信号时,C,D硅晶节点得电,与2极开通,经1极输出。

(2极和1极由外部铜排链接,构成A组,B组同时输出)7、IGBT的工作原理:n-区构成空间电荷区,然后植入p导通井,它在边缘地带参杂浓度较低(p-),中心地带参杂浓度较高(p+)。

这些井里存在着层状得n+型硅,它们与发射极的金属铝表面相连。

n+区之上,先是植入一层薄的SiO2绝缘层,后形成控制区。

当栅极和发射极之间加上一个足够高的驱动电压时,栅极下面就会形成一个n沟道反型层,电子可以经由这个通道从发射极流向n-漂移区。

这些电子进入P+时,会使P+的空穴注入n-区。

这些被注入的空穴即从漂移区流向发射极的p区,也经由MOS沟道及n井区横向流入发射极。

因此在n-区出现了构成主电流(集电极电流)的载流子过盈现象,这一载流子的增强效应导致了空间电荷区的缩小和集电极-发射极电压的降低。

IGBT的构造与工作原理详解

什么是IGBT

IGBT(晶闸管)是一种半导体器件,它将晶体管和可控硅的特点结合

在一起,并具有低电流、高电压、高效率、高频率和高安全性等优点。

IGBT使得电能变换更加高效、经济和可靠,在汽车电子、电力电子、不

间断电源、五金制造等多个领域有着广泛的应用。

IGBT由一块特殊的半导体晶片制成,这块晶片由多层厚制结构组成,包括两个N型掺杂层和一个P型金属化层。

晶栅的底部被一个大面积的(接地)碳层覆盖,用于收集负载电流。

另外,IGBT的构造还包括具有负载电流收集端的正极和控制电流的

负极,后者的电极基本上是晶体管的极化,具有特定的分压值,使得

IGBT晶片的高端和低端之间的工作电压可以控制在可接受的范围内当IGBT被施加一个高电压的时候,IGBT会被激活,产生交换电流,

这就是IGBT的开启电路原理。

IGBT的关断原理也很简单,就是当我们对IGBT施加一个较低的控制电压的时候,IGBT就会断开,关闭IGBT的开关,使IGBT的另一端的交换电流关闭。

另外,IGBT也具有较高的注入能力。

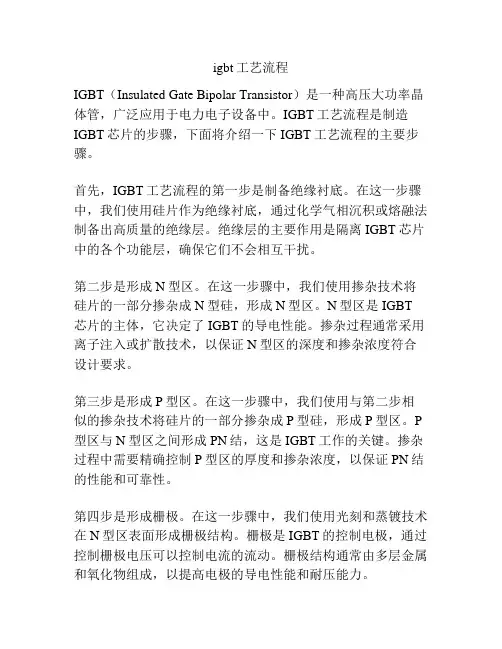

igbt工艺流程IGBT(Insulated Gate Bipolar Transistor)是一种高压大功率晶体管,广泛应用于电力电子设备中。

IGBT工艺流程是制造IGBT芯片的步骤,下面将介绍一下IGBT工艺流程的主要步骤。

首先,IGBT工艺流程的第一步是制备绝缘衬底。

在这一步骤中,我们使用硅片作为绝缘衬底,通过化学气相沉积或熔融法制备出高质量的绝缘层。

绝缘层的主要作用是隔离IGBT芯片中的各个功能层,确保它们不会相互干扰。

第二步是形成N型区。

在这一步骤中,我们使用掺杂技术将硅片的一部分掺杂成N型硅,形成N型区。

N型区是IGBT芯片的主体,它决定了IGBT的导电性能。

掺杂过程通常采用离子注入或扩散技术,以保证N型区的深度和掺杂浓度符合设计要求。

第三步是形成P型区。

在这一步骤中,我们使用与第二步相似的掺杂技术将硅片的一部分掺杂成P型硅,形成P型区。

P 型区与N型区之间形成PN结,这是IGBT工作的关键。

掺杂过程中需要精确控制P型区的厚度和掺杂浓度,以保证PN结的性能和可靠性。

第四步是形成栅极。

在这一步骤中,我们使用光刻和蒸镀技术在N型区表面形成栅极结构。

栅极是IGBT的控制电极,通过控制栅极电压可以控制电流的流动。

栅极结构通常由多层金属和氧化物组成,以提高电极的导电性能和耐压能力。

第五步是形成结电极和源极。

在这一步骤中,我们使用金属蒸镀技术在P型区和N型区之间形成结电极和源极。

结电极和源极是IGBT芯片的输出电极,它们将电流引出芯片并传递给外部电路。

金属蒸镀技术可以确保结电极和源极的导电性能和连接可靠性。

最后一步是进行封装和测试。

在这一步骤中,我们将制备好的IGBT芯片封装成封装件,以保护芯片免受环境的影响。

封装过程包括将芯片连接到封装基底、封装成型、焊接电极线和密封管等步骤。

封装完成后,还需要进行电气性能和可靠性测试,确保IGBT芯片满足设计要求。

综上所述,IGBT工艺流程包括绝缘衬底制备、形成N型区、形成P型区、形成栅极、形成结电极和源极以及封装和测试等主要步骤。

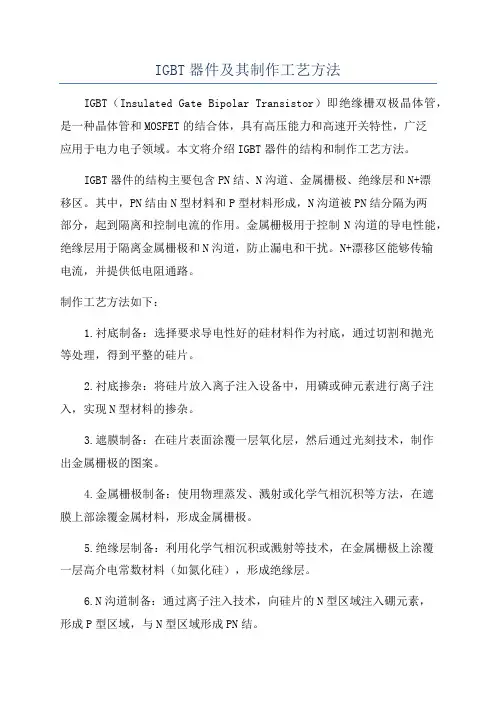

IGBT器件及其制作工艺方法IGBT(Insulated Gate Bipolar Transistor)即绝缘栅双极晶体管,是一种晶体管和MOSFET的结合体,具有高压能力和高速开关特性,广泛应用于电力电子领域。

本文将介绍IGBT器件的结构和制作工艺方法。

IGBT器件的结构主要包含PN结、N沟道、金属栅极、绝缘层和N+漂移区。

其中,PN结由N型材料和P型材料形成,N沟道被PN结分隔为两部分,起到隔离和控制电流的作用。

金属栅极用于控制N沟道的导电性能,绝缘层用于隔离金属栅极和N沟道,防止漏电和干扰。

N+漂移区能够传输电流,并提供低电阻通路。

制作工艺方法如下:1.衬底制备:选择要求导电性好的硅材料作为衬底,通过切割和抛光等处理,得到平整的硅片。

2.衬底掺杂:将硅片放入离子注入设备中,用磷或砷元素进行离子注入,实现N型材料的掺杂。

3.遮膜制备:在硅片表面涂覆一层氧化层,然后通过光刻技术,制作出金属栅极的图案。

4.金属栅极制备:使用物理蒸发、溅射或化学气相沉积等方法,在遮膜上部涂覆金属材料,形成金属栅极。

5.绝缘层制备:利用化学气相沉积或溅射等技术,在金属栅极上涂覆一层高介电常数材料(如氮化硅),形成绝缘层。

6.N沟道制备:通过离子注入技术,向硅片的N型区域注入硼元素,形成P型区域,与N型区域形成PN结。

7.扩散区域制备:在N型区域的上方,掺入有掺杂剂(如金属铝),并在高温下进行扩散,形成扩散区域。

8.封装:将制作好的器件封装在封装盒中,形成完整的IGBT器件。

制作IGBT器件的工艺方法需要严格的工艺控制和精确的工艺步骤,以确保器件的性能和可靠性。

随着技术的发展,IGBT器件的制作工艺也在不断改进和优化,以满足不同应用领域的需求。

IGBT内部结构和拆解(IGBT)(绝缘栅双极(晶体管))作为一种功率(半导体)器件,广泛应用于轨道交通、(智能电网)、(工业)节能、电动汽车和(新能源)装备等领域。

具有节能、安装方便、维护方便、散热稳定等特点。

它是能量转换和传输的核心装置。

简单概括一下,IGBT 可以说是(MOSFET)(金属氧化物半导体场效应晶体管)和BJT的结合体(双极结型晶体管)。

即它结合了MOSFET的栅压控制晶体管(高输入阻抗),利用BJT的双载流子来达到大电流的目的(压控双极型器件)。

那么这样的组合内部结构是怎样的呢?一、IGBT模块详解二、IGBT内部结构三、IGBT 内部(电流)流动四、如何拆卸IGBT模块?五、常见问题一、IGBT模块详解以(拆解)的IGBT模块型号为:FF1400R17IP4为例。

模块外观及等效电路如图1所示。

本模块长宽高分别为:25cmx8.9cmx3.8cm。

模块包含两个IGBT,也就是我们常说的半桥模块。

每个IGBT的额定电压和电流分别为1.7kV和1.4kA。

二、IGBT内部结构在初步了解了IGBT模块的外部结构和应用之后,让我们进入本文的主题,看看这个高科技黑模块的内部是什么样的。

图3是去掉黑色外壳的IGBT模块内部图。

需要注意的是,最常见的铜和铝都在IGBT 模块内部。

图3. IGBT 内部结构图4是IGBT模块的剖视图。

如果去掉黑色外壳和外部连接端子,IGBT模块主要包含散热基板、DBC基板和硅(芯片)(包括IGBT芯片和(Diode)芯片)3个元件,其余主要是焊层和互连线用于连接IGBT 芯片、Diode芯片、电源端子、控制端子和DBC(Direct Bond Copper)。

下面我们将对每个部分进行简要介绍。

图4.IGBT 剖面图① 散热基板IGBT模块的底部是散热基板,主要目的是快速传递IGBT开关过程中产生的热量。

由于铜具有更好的导热性,因此基板通常由铜制成,厚度为3-8mm。

比亚迪的igbt生产工艺比亚迪的IGBT(绝缘栅双极型晶体管)生产工艺采用了先进的技术和设备,确保产品的质量和稳定性。

IGBT是一种常用于高压和大功率应用的功率半导体器件,具有开关速度快、低损耗、高稳定性等优点,因此在电力电子、交通运输、工业自动化等领域得到广泛应用。

比亚迪的IGBT生产工艺首先从原材料的选择开始。

采用高纯度的硅片作为基础材料,经过多道工艺加工,使其具备更好的导电性和绝缘性能。

在选择硅片时,比亚迪严格控制杂质和缺陷的含量,确保生产的IGBT具有较高的品质和可靠性。

接下来是硅片的切割和抛光。

硅片会经过切割工艺,将其切割成标准尺寸的芯片,然后通过抛光工艺使其表面光滑平整。

这样可以确保IGBT的表面质量和接触性能,提高器件的导电和散热效果。

之后是掺杂和扩散工艺。

掺杂是将适量的杂质引入硅片中,改变晶体的导电性能。

扩散是将硅片加热到高温,使杂质能够在晶格中插入,形成PN结构。

通过掺杂和扩散,可以得到具有正负电荷区域的硅片。

然后是晶圆的制备和工艺安装。

将多个经过扩散的硅片堆积在一起,形成晶圆。

晶圆具有较高的导电性和绝缘性,可以作为IGBT的主要组成部分。

通过先进的装配工艺,将晶圆和其他零件组装在一起,形成完整的IGBT器件。

最后是封装和测试。

封装是将IGBT器件封装在外壳内,以保护其不受外界环境的影响。

封装工艺需要使用特殊的材料和设备,确保器件内部的连接和空气密封。

封装后的IGBT器件将进行各种测试,包括电性能、温度性能、耐压性能等,以确保其符合规定的技术指标和标准。

通过以上的生产工艺和严格的质量控制,比亚迪能够生产出质量稳定、性能优异的IGBT产品。

这些产品广泛应用于电力电子、交通运输、工业自动化等领域,为各行各业提供了可靠的能源控制和变换解决方案。

未来,比亚迪将继续不断改进和创新,推动IGBT技术的发展和应用,为社会的可持续发展做出更大的贡献。

igbt芯片工艺流程IGBT芯片工艺流程是指IGBT芯片制造过程中的一系列步骤。

IGBT(Insulated Gate Bipolar Transistor)是一种具有大功率、高电压和高频率特性的功率半导体器件,广泛应用于电力变频、电动汽车、电力电子等领域。

下面将介绍IGBT芯片的工艺流程。

1. 衬底准备:首先,选择一块适当的、纯净度高的半导体衬底,通常使用硅衬底。

然后,对衬底进行表面清洗和化学处理,以确保表面平整度和粗糙度满足要求。

2. 熔融硅:将衬底放入熔融硅中进行熔融硅片制备。

通过恒温炉进行高温处理,使硅在炉内均匀熔化,然后快速冷却,形成硅片。

3. 晶圆制备:将熔融硅片切割成圆片,称为晶圆。

然后对晶圆进行粗糙度处理,以便在后续步骤中粘合材料能够更好地附着在晶圆表面。

4. 清洗和清除:对晶圆进行化学清洗和清除处理,去除表面的杂质和残留物。

5. 氮化物形成:在晶圆表面通过化学气相沉积方法(CVD)形成一薄层氮化硅,作为绝缘层。

该绝缘层可以提高晶体管的绝缘性能,有效防止电流泄漏。

6. 掺杂:将掺杂材料(例如一氧化氮和磷)通过离子注入的方式注入到晶圆中,形成N型和P型半导体区域。

掺杂的目的是改变晶圆的导电性能,为后续的电流控制提供基础。

7. 金属沉积:通过物理气相沉积或化学气相沉积方法,在晶圆表面沉积金属薄膜。

这些金属薄膜用于连接不同的电极,确保电流在晶圆上的正确流动。

8. 定义:通过光刻技术和干蚀刻技术,对金属薄膜进行精确的刻蚀,形成IGBT芯片的结构和形貌。

这些步骤需要通过向晶圆表面照射特定的光图案,并在特定的化学溶液中进行蚀刻。

9. 封装:将制备好的IGBT芯片放入封装器件中,通过焊接、包封等工艺,使芯片与外部电路连接,保护芯片免受外部环境的影响。

10. 测试: 对封装好的IGBT芯片进行功能测试和可靠性测试,确保芯片的性能和质量符合要求。

综上所述,IGBT芯片的工艺流程包括衬底准备、熔融硅、晶圆制备、清洗和清除、氮化物形成、掺杂、金属沉积、定义、封装和测试等多个步骤。

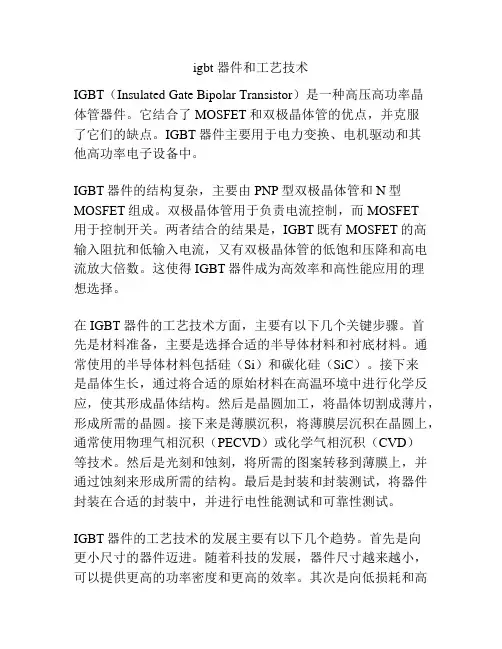

igbt 器件和工艺技术IGBT(Insulated Gate Bipolar Transistor)是一种高压高功率晶体管器件。

它结合了MOSFET和双极晶体管的优点,并克服了它们的缺点。

IGBT器件主要用于电力变换、电机驱动和其他高功率电子设备中。

IGBT器件的结构复杂,主要由PNP型双极晶体管和N型MOSFET组成。

双极晶体管用于负责电流控制,而MOSFET用于控制开关。

两者结合的结果是,IGBT既有MOSFET的高输入阻抗和低输入电流,又有双极晶体管的低饱和压降和高电流放大倍数。

这使得IGBT器件成为高效率和高性能应用的理想选择。

在IGBT器件的工艺技术方面,主要有以下几个关键步骤。

首先是材料准备,主要是选择合适的半导体材料和衬底材料。

通常使用的半导体材料包括硅(Si)和碳化硅(SiC)。

接下来是晶体生长,通过将合适的原始材料在高温环境中进行化学反应,使其形成晶体结构。

然后是晶圆加工,将晶体切割成薄片,形成所需的晶圆。

接下来是薄膜沉积,将薄膜层沉积在晶圆上,通常使用物理气相沉积(PECVD)或化学气相沉积(CVD)等技术。

然后是光刻和蚀刻,将所需的图案转移到薄膜上,并通过蚀刻来形成所需的结构。

最后是封装和封装测试,将器件封装在合适的封装中,并进行电性能测试和可靠性测试。

IGBT器件的工艺技术的发展主要有以下几个趋势。

首先是向更小尺寸的器件迈进。

随着科技的发展,器件尺寸越来越小,可以提供更高的功率密度和更高的效率。

其次是向低损耗和高集成度迈进。

通过改进材料和工艺技术,减小器件的开关损耗和导通损耗,并提高器件的集成度和功能。

再次是向高温和高压环境适应迈进。

IGBT器件通常用于高温和高压环境中,因此需要具备良好的高温和高压耐受性。

最后是向节能和环保方向迈进。

随着节能和环保意识的增强,IGBT器件的设计和工艺技术也越来越注重节能和环保。

总之,IGBT器件是一种重要的高压高功率晶体管器件,其工艺技术的发展趋势主要包括向更小尺寸、低损耗和高集成度、高温和高压环境适应以及节能和环保方向迈进。

IGBT全称绝缘栅双极晶体管,它是由BJT(双极型晶体管)和MOSFET(绝缘栅型场效应管)组成的复合全控型电压驱动式电子电力器件,即具有MOSFET的输入阻抗高、控制功率小、驱动电路简单、开关速度高的优点,又具有双极型功率晶体管的电流密度大、饱和压降低、电流处理能力强的优点。

一、IGBT的结构IGBT在结构上类似于MOSFET,其不同点在于IGBT是在N沟道功率管MOSFET的N+基板(漏极)上加了一个P+基板(IGBT)的集电极,行成PN结J1,并由此引出漏极,栅极和源极则完全与MOSFET相似。

正是由于IGBT是在N沟道MOSFET的N+基板上加一层P+基板,形成了四层结构,由PNP-NPN晶体管构成IGBT。

但是,PNP晶体管和发射极由于铝电极短路,设计时尽量使NPN 不起作用。

所以说,IGBT的基本工作与NPN晶体管无关,可以认为是将N沟道MOSFET作为输入极,PNP晶体管作为输出极的单向达林顿管。

IEC规定:①源极引出的电极端子(含电机端)称为发射极端(子);②漏极引出的电极端(子)称为集电极端(子);③栅极引出的电极端(子)称为栅极端(子)。

N+区称为源区,附于其上的电极称为源极。

器件的控制区为栅区,附于其上的电极称为栅极,沟道在紧靠栅区边界形成。

在漏、源极之间的P型区(包括P+和P-区,沟道在该区域形成),称为亚沟道区。

而在漏区另一侧的P+区称为漏注入区,它是IGBT特有的功能区,与漏区和亚沟道区一起形成PNP双极晶体管,起发射极的作用,向漏极注入空穴,进行导电调制,以降低器件的通态电压。

附于漏注入区上的电极称为漏极。

二、IGBT的工作原理N沟道的IGBT工作是通过栅极-发射极间加阀值电压Vth以上的(正)电压,在栅极电极正下方的P层上形成反型层(沟道),开始从发射极电极下的N-层注入电子。

该电子为NPN晶体管的少数载流子,从集电极衬底P+层开始流入空穴,进行电导率调制(双极工作),所以可以降低集电极-发射极间饱和电压。

igbt生产工艺IGBT(Insulated Gate Bipolar Transistor)是一种高压、高速的晶体管,常用于高功率电子设备中。

IGBT的生产工艺主要包括晶体管材料的生长、切割、清洗、制备、封装和测试等步骤。

首先,晶体管材料的生长是IGBT生产的第一步。

常用的材料有硅、碳化硅和氮化镓。

芯片的生长是通过将这些材料放在高温的石英坩埚中,然后将适当的化学气相沉积在基板上。

这样可以形成一个具有特定结构的膜层。

第二步是切割。

将生长好的芯片切割成适当大小的晶片。

通常采用钻石切割机来完成这个步骤。

切割好的晶片需要经过腐蚀处理来去除表面的边角,使其光滑平整。

接下来是清洗。

清洗是为了去除晶片表面的杂质和污染物,以确保芯片的纯净度。

常用的清洗方法包括超声波清洗和溶剂浸泡。

超声波清洗可以通过超声波的振动来提高清洗效果。

然后是制备。

制备包括掺杂、扩散和电极制备等步骤。

掺杂是为了改变晶片的电导性能,通常采用离子注入的方法将掺杂物注入晶片内部。

扩散是为了将掺杂物在晶片内部扩散开,形成特定分布的掺杂区域。

电极制备是为了在晶片上制备电极,通常采用金属薄膜或者金属焊料。

最后是封装和测试。

将制备好的晶片封装在适当的封装材料中,通常采用塑料或陶瓷封装。

封装是为了保护晶片和提供适当的引线。

封装后的芯片需要经过测试来检查其性能和可靠性。

总的来说,IGBT的生产工艺涉及到晶片生长、切割、清洗、制备、封装和测试等多个步骤。

每个步骤都非常重要,需要严格的控制和操作,以确保最终产品的质量和性能。

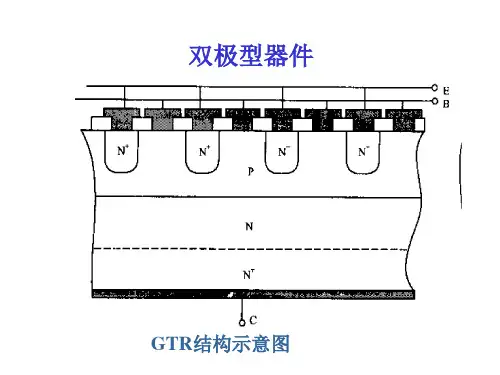

IGBT芯片工艺流程IGBT(Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由 BJT(双极型三极管)和 MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有 MOSFET 的高输入阻抗和 GTR 的低导通压降两方面的优点。

GTR 饱和压降低,载流密度大,但驱动电流较大;MOSFET 驱动功率很小,开关速度快,但导通压降大,载流密度小。

IGBT 综合了以上两种器件的优点,驱动功率小而饱和压降低。

非常适合应用于直流电压为600V 及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。

IGBT 模块是由IGBT(绝缘栅双极型晶体管芯片)与FWD(续流二极管芯片)通过特定的电路桥接封装而成的模块化半导体产品;封装后的 IGBT 模块直接应用于变频器、UPS 不间断电源等设备上;IGBT 模块具有节能、安装维修方便、散热稳定等特点;当前市场上销售的多为此类模块化产品,一般所说的 IGBT 也指 IGBT 模块;随着节能环保等理念的推进,此类产品在市场上将越来越多见;IGBT 是能源变换与传输的核心器件,俗称电力电子装置的“CPU”,作为国家战略性新兴产业,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。

igbt 模块的制造工艺和流程生产制造流程:丝网印刷➔自动贴片➔真空回流焊接➔超声波清洗➔缺陷检测(X 光)➔自动引线键合➔激光打标➔壳体塑封➔壳体灌胶与固化➔端子成形➔功能测试 IGBT 模块封装是将多个 IGBT 集成封装在一起,以提高 IGBT 模块的使用寿命和可靠性,体积更小、效率更高、可靠性更高是市场对 IGBT 模块的需求趋势,这就有待于IGBT模块封装技术的开发和运用。

目前流行的IGBT 模块封装形式有引线型、焊针型、平板式、圆盘式四种,常见的模块封装技术有很多,各生产商的命名也不一样,如英飞凌的 62mm 封装、TP34、DP70 等等。