纱线的基本特征参数

- 格式:doc

- 大小:3.48 MB

- 文档页数:11

纱线的主要技术指标纱线是纺织品的基本原料之一,其质量和性能直接影响着织物的质量。

以下是纱线的主要技术指标。

第一,纱线的纤维成分。

纱线的纤维成分是指纱线所使用的纤维材料的种类和比例。

常见的纤维材料包括棉、涤纶、羊毛、丝等。

不同种类和比例的纤维成分决定了纱线的用途和性能。

棉纱线具有良好的透气性和吸湿性,适合夏季服装的制作;涤纶纱线具有耐磨损和易清洗的特点,适合制作运动服装等。

第二,纱线的规格。

纱线的规格是指纱线的粗细和密度。

常用的表示方法有支数、纱密度等。

支数是表示纱线细度的指标,支数越大,纱线越细;纱密度是表示纱线的密度或者紧密度,纱密度越大,纱线越细密。

不同的纱线规格适用于不同的织物和工艺要求。

纱线的强力。

纱线的强力是指纱线在拉伸力作用下的承载能力。

纱线的强力直接影响着织物的强度和耐久性。

通常用断裂拉力来表示纱线的强力,断裂拉力越大,纱线的强力越高。

第四,纱线的弹性。

纱线的弹性是指纱线在受力作用下的伸长和收缩能力。

纱线的弹性直接影响着织物的弹性和舒适性。

与弹性相关的指标有回弹率、伸长率等,通常来说,弹性好的纱线具有较高的回弹率和较小的伸长率。

第五,纱线的色牢度。

纱线的色牢度是指纱线在不同环境条件下的稳定性,包括洗涤、晒太阳、汗渍等条件下,纱线的颜色是否会褪色或者变色。

高色牢度的纱线能够保持长久的颜色稳定性,使织物更加美观耐用。

第六,纱线的卷曲度。

纱线的卷曲度是指纱线在加工和使用过程中容易产生的卷曲现象。

好的纱线应该具有较小的卷曲度,使得织物更加平整和整洁。

卷曲度与纱线的纺纱工艺、纤维材料等因素有关。

第七,纱线的水分含量。

纱线的水分含量是指纱线中所含水分的百分比。

合理的水分含量有利于纱线的加工和使用,能够减少断纱和起毛等现象。

过高或者过低的水分含量会对纱线的性能产生不利影响。

通常来说,纱线的水分含量应根据实际情况控制在一定范围内。

纱线的主要技术指标包括纤维成分、规格、强力、弹性、色牢度、卷曲度和水分含量等。

纱线的基本特征参数1. 纱线规格:纱线的规格通常用纺数来表示,是指单位长度内纱线的纺织密度,即纱线的细度。

常见的纺数有20支、30支、40支等等,纱线规格越高,表示纱线越细。

2. 纱线强度:纱线的强度是指纱线所能承受的拉伸力,通常用克力来表示。

纱线强度的高低直接影响着纺织品的牢度和耐用性,是评价纱线质量的重要指标之一。

3. 纱线弹性:纱线的弹性是指纱线在外力作用下的变形能力,有些纱线具有很好的弹性,能够保持纺织品的立体感和延展性,提高穿着的舒适度。

4. 纱线扭度:纱线的扭度是指纱线的两股或多股纤维在制成纺纱品时所经历的扭转程度,不同的扭度会影响纱线的细腻度和光泽度。

5. 纱线含水率:纱线的含水率对纺织品的柔软度和手感有很大影响,含水率低的纱线会使得纺织品感觉比较硬糙。

总的来说,纱线的质量和特征参数会直接影响到最终纺织品的质量和性能,因此在选择和使用纱线时,需要根据不同的需要和用途来选择合适的纱线规格和特征参数。

很多人会低估纱线在纺织品生产中的重要性,但实际上它是衣物材料中不可或缺的一部分。

不同种类的纱线具有不同的特性,因此在选择纱线时需要考虑的因素也不尽相同。

首先,纱线的原料对其特性产生着重要影响。

通常情况下,纱线的原料包括棉、丝、羊毛、麻、化纤等。

这些材料的性质各异,从而导致了纱线的特性也存在明显的差异。

棉纱线具有柔软、吸湿、吸汗的特性,适合制作夏季服装;羊毛纱线具有保暖、弹性好的特性,适合制作冬季服装;而丝和绢纱线则具有光滑,亮丽的特性,适合制作高档服装。

因此在选择纱线时,需要根据纺织品的用途和季节特点来选择适合的纱线原料。

其次,纱线的规格也是一个重要的参数。

纱线的规格通常通过“支数”来表示,支数越高表示纱线越细,这一点对纺织品的质感和外观有着很大的影响。

例如,较细的纱线适合制作轻薄的面料,而较粗的纱线则适合制作坚实的面料。

因此,在纱线规格这一参数的选择上,需要充分考虑纺织品的用途以及所需的面料特性。

纱线的规格纱线是纺织品制造中不可或缺的材料之一,它因其不同的规格而被分为不同的等级,从而在各种应用场景中发挥着不同的作用。

那么,纱线的规格到底是怎么样的呢?本文将为您详细介绍。

首先要强调的是,纱线的规格并不是简单的指线的粗细,而是综合了多个参数的考虑。

常见的纱线规格参数包括:1. 纤维长度:这是指棉花等原料中单根纤维的长度,通常以毫米为单位。

纤维长度越长,纱线就越柔软、强度越高。

2.纤维强度:这是指纤维在单位截面积内所能承受的拉力,通常以千克力/公斤为单位。

纤维强度较高的纱线更耐磨损,不易断裂。

3. 纱线细度:这是指单位长度中所包含的纤维重量。

细度越高,纱线越轻盈、柔软,适用于薄纱、薄绸等面料。

4. 纺纱方式:纺纱方式分为环锭纺和卷绕纺两种。

环锭纺出的纱线精度较高,而卷绕纺的效率更高。

5. 捆扎方式:纱线捆扎时可以采用打结、卡扣、松套等不同的方式。

不同方式的捆扎对于纱线的质量、外观都有影响。

了解了这些参数后,接下来我们来看看常见的纱线规格:1.30S/1:这个规格表示该纱线细度为30号,每公斤重1克。

S表示为单捻纱,1表示为单径纱。

2.40S/2:这个规格表示该纱线细度为40号,每公斤重2克。

这是一种双绕纱,其中2表示两种不同的纱线共用了一个底纱。

3.60S/3:这个规格表示该纱线细度为60号,每公斤重3克。

这是一种三绕纱,其中三种不同的纱线共用了一个底纱。

此外,纱线还有粗细不一的丝绸线、人造丝线、毛线等分类。

在选择纱线的过程中,需要根据实际情况精准地选择,并掌握好这些规格参数的关系,这样才能让织物更加优美、富有质感。

在生产过程中,纱线的规格也要因材料不同而选择不同的规格。

比如纯棉布使用的纱线规格适中,适合使用30S/1、40S/1等纱线。

而在制作型材等高硬度的物品时,需要使用强度较高的聚酯纤维,使用60S/3等规格的纱线才能保证其强度和质量。

综上所述,纱线的规格不仅仅是线的粗细,而是综合纤维长度、强度、细度、纺纱方式、捆扎方式等多个参数的考虑,且需要根据实际情况进行选择。

第十一章 纱线的基本特征参数纱线的基本特征包括纱线的外观形态特征、加捻特征、纤维在纱线中的转移及分布特征,以及纱线表面的毛羽和内部膨松性等,。

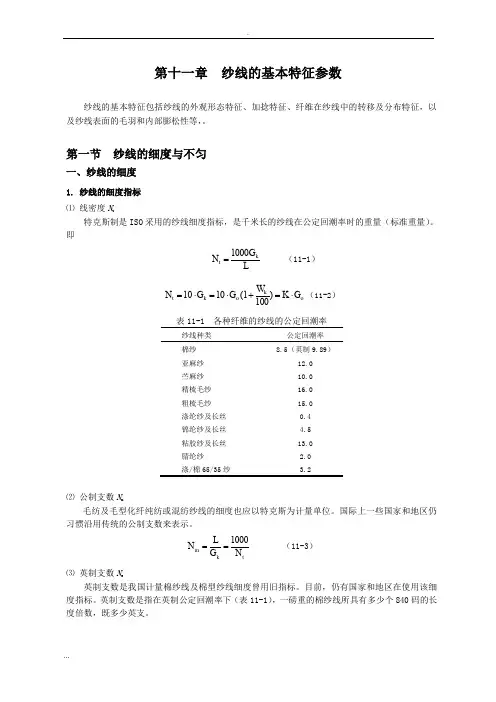

第一节 纱线的细度与不匀一、纱线的细度1. 纱线的细度指标 ⑴ 线密度N t特克斯制是ISO 采用的纱线细度指标,是千米长的纱线在公定回潮率时的重量(标准重量)。

即LG N kt 1000=(11-1) o ko k t )100(11010G K W G G N ⋅=+⋅=⋅=(11-2) 表11-1 各种纤维的纱线的公定回潮率纱线种类 公定回潮率 棉纱 8.5(英制9.89)亚麻纱 12.0 苎麻纱 10.0 精梳毛纱 16.0 粗梳毛纱 15.0 涤纶纱及长丝 0.4 锦纶纱及长丝 4.5 粘胶纱及长丝 13.0 腈纶纱 2.0 涤/棉65/35纱3.2⑵ 公制支数N m毛纺及毛型化纤纯纺或混纺纱线的细度也应以特克斯为计量单位。

国际上一些国家和地区仍习惯沿用传统的公制支数来表示。

tk m 1000N G L N ==(11-3) ⑶ 英制支数N e英制支数是我国计量棉纱线及棉型纱线细度曾用旧指标。

目前,仍有国家和地区在使用该细度指标。

英制支数是指在英制公定回潮率下(表11-1),一磅重的棉纱线所具有多少个840码的长度倍数,既多少英支。

tt e k e C590.5)/100(100)/100(100N N W W N =⋅++=(11-4)⑷ 旦尼尔数D旦尼尔数(旦数D )较多地在化学纤维中应用,因此长丝纱的粗细表达仍有应用D 来表示的。

LG N KD 9000=(11-5)2. 纱线的直径 ⑴ 直接测量纱线的直径或称投影宽度常用显微镜、投影仪、光学自动测量仪测量等。

图11-1 纱线直径的测量示意图⑵ 理论估计平均值yt03568.0δN d = (11-6)表11-2 部分纱线体积重量纱线种类 体积重量δ(g/cm 3)棉纱 0.80~0.90 精梳毛纱 0.75~0.81 粗梳毛纱 0.65~0.72 亚麻纱 0.90~1.00 绢纺纱 0.73~0.78 粘胶纤维纱 0.80~0.90 涤棉纱(65/35)0.80~0.953. 重量偏差0S 0N0N100G G D G -=⨯ (11-7)4. 纱截面中的纤维根数n)1(tf ty μ-=N N n (11-8)5. 复合纱的细度计算ftf D B tB tC 19/1μμμ+-+-=N N N (11-9)二、纱线的细度不匀1. 细度不匀率指标 ⑴ 平均差系数U指各数据与平均数之差的绝对值的平均值对数据平均值的百分比,100%11⨯-=∑-xx x n U ni i (11-10)⑵ 变异系数CV又称离散系数, 指均方差σ对平均值x 的百分比。

纱线的主要技术指标纱线是一种纺织品原料,它是从纤维经过纺纱加工而成的线状物。

纱线广泛应用于各类纺织品和编织品中,是纺织行业中的重要原材料之一。

纱线的品质和性能对最终的纺织品质量至关重要。

下面将介绍纱线的主要技术指标,以帮助了解纱线的质量和性能。

纱线的粗细度是指纱线的直径大小,粗细度越小表示纱线越细。

通常用纱线支数和纱线计数来表示纱线的粗细度。

支数是指以1磅棉纱制成的纱线长度,纱线支数越大表示纱线越细;纱线计数是指单位长度内所含纤维质量的多少,计数越大表示纱线越粗。

粗细度对纺织品的质量和外观有重要影响,因此纱线的粗细度是纱线的重要技术指标之一。

纱线的强力是指纱线抵抗拉伸力的能力。

纱线的强力不仅决定了纺织品的强度和耐磨性能,还关系到纺纱、织造和染整加工的质量。

通常用纱线的断裂强力来表示纱线的强力,断裂强力越大表示纱线的拉伸强度越高。

纱线的强力是纺织品中一个重要的技术指标,对纱线的质量和性能有着重要的影响。

纱线的均匀度是指纱线的粗细度和强力在长度和方向上的分布均匀程度。

纱线的均匀度直接影响纺织品的外观和质量。

如果纱线的粗细度和强力不均匀,容易出现纺织品表面的条纹、粗细不匀的现象,影响纺织品的外观。

纱线均匀度是纺织品加工中非常重要的一个技术指标。

纱线的伸长率是指在一定的拉伸条件下,纱线长度发生变化的百分比。

纱线的伸长率是表示纱线拉伸性能的重要指标,它对纺织品的舒适性和使用性能有重要影响。

高伸长率的纱线可以提高纺织品的柔软性和弹性,使其更加舒适和耐穿。

伸长率也是纱线的重要技术指标之一。

纱线的耐磨性是指纱线在受到摩擦和拉扯等外力作用下的抗磨损能力。

纱线的耐磨性直接影响纺织品的使用寿命和耐久性。

好的耐磨性的纱线不易起毛、起球,不容易因摩擦而损坏和破损,因此对于纺织品的耐久性有着重要的影响。

耐磨性是纱线的重要技术指标之一。

以上是关于纱线的主要技术指标的介绍,其中包括纱线的粗细度、强力、均匀度、伸长率和耐磨性等指标。

第9章纱线的分类与基本特征参数第1节纱线的分类纱:由短纤维沿轴向排列并经加捻而成,或用长丝(加捻或不加捻)组成的具有一定细度和力学性质的产品线:由两股或两股以上的单纱并合加捻而成的产品绳:具有更多复合股和较粗的线纱线是纤维沿长度方向聚集成形的柔软细长的纤维集合体短纤维纱丝束双股线多股线复捻股纱1. 短纤维纱棉、毛等短纤维通过纺纱加工形成的产品1.1 按纺纱方法(细纱成纱原理)分为:环锭纱(传统纱,占比例大)新型纺纱:转杯(气流)纺纱、静电纺纱、涡流纺纱等1.2 按短纤维类型分棉型纱、毛型纱、中长型纱、麻纺纱、绢纺纱、铀丝纺纱。

1.3 按组成纱线的纤维种类分(1)纯纺纱线:纯棉纱线、纯毛纱线、纯粘胶纤维纱线等。

(2)混纺纱线:涤65/棉35、涤50/棉33/锦172. 长丝纱见化学纤维的相关部分3. 复合纱——利用两种以上不同性状的单纱或长丝束加工成的一根纱线。

(1) 包芯纱以长丝或短纤维纱为纱芯,外包其他纤维一起加捻而纺成的纱。

氨棉包芯纱:以氨纶长丝为纱芯,外包棉纤维加捻纺制而成,近几年的弹力面料大多采用此种原料。

涤棉包芯纱:以涤纶复丝为纱芯,外包棉纤维加捻纺制而成,可用来织制烂花的确良;(2) 包缠纱以长丝或短纤维纱为纱芯,外部用短纤纱或长丝螺旋包覆纱芯。

4. 按纱线的用途分类(1) 机织用纱:又分经纱和纬纱,对均匀度、强力等要求略有不同。

(2) 针织用纱:一般要求粗细更均匀,结头和粗、细节少。

(3) 起绒用纱(4) 编结、缝纫用纱(5) 特种工业用纱:如轮胎帘子线等5. 按纱线的粗细分类(1) 特低线密度纱(特细特纱)指线密度在10tex及以上很细的纱。

(2) 低线密度纱(细特纱)指线密度在11~20tex较细的纱。

(3) 中线密度纱(中特纱)指线密度在21~31tex,介于粗特纱和细特纱之间的纱。

(4) 高线密度纱(粗特纱)指线密度在32 tex 以上较粗的纱。

6. 按纱线的染整和后加工分类本色纱漂白纱染色纱烧毛纱丝光纱7. 花式纱线普通纱线要求:细度均匀、颜色均匀、毛羽少花式纱线:粗细变化、颜色变化、毛羽变化。

第十一章 纱线的基本特征参数纱线的基本特征包括纱线的外观形态特征、加捻特征、纤维在纱线中的转移及分布特征,以及纱线表面的毛羽和内部膨松性等,。

第一节 纱线的细度与不匀一、纱线的细度1. 纱线的细度指标 ⑴ 线密度N t特克斯制是ISO 采用的纱线细度指标,是千米长的纱线在公定回潮率时的重量(标准重量)。

即LG N kt 1000=(11-1) o ko k t )100(11010G K W G G N ⋅=+⋅=⋅=(11-2) 表11-1 各种纤维的纱线的公定回潮率纱线种类 公定回潮率 棉纱 8.5(英制9.89)亚麻纱 12.0 苎麻纱 10.0 精梳毛纱 16.0 粗梳毛纱 15.0 涤纶纱及长丝 0.4 锦纶纱及长丝 4.5 粘胶纱及长丝 13.0 腈纶纱 2.0 涤/棉65/35纱3.2⑵ 公制支数N m毛纺及毛型化纤纯纺或混纺纱线的细度也应以特克斯为计量单位。

国际上一些国家和地区仍习惯沿用传统的公制支数来表示。

tk m 1000N G L N ==(11-3) ⑶ 英制支数N e英制支数是我国计量棉纱线及棉型纱线细度曾用旧指标。

目前,仍有国家和地区在使用该细度指标。

英制支数是指在英制公定回潮率下(表11-1),一磅重的棉纱线所具有多少个840码的长度倍数,既多少英支。

tt e k e C590.5)/100(100)/100(100N N W W N =⋅++=(11-4)⑷ 旦尼尔数D旦尼尔数(旦数D )较多地在化学纤维中应用,因此长丝纱的粗细表达仍有应用D 来表示的。

LG N KD 9000=(11-5)2. 纱线的直径 ⑴ 直接测量纱线的直径或称投影宽度常用显微镜、投影仪、光学自动测量仪测量等。

图11-1 纱线直径的测量示意图⑵ 理论估计平均值yt03568.0δN d = (11-6)表11-2 部分纱线体积重量纱线种类 体积重量δ(g/cm 3) 棉纱 0.80~0.90 精梳毛纱 0.75~0.81 粗梳毛纱 0.65~0.72 亚麻纱 0.90~1.00 绢纺纱 0.73~0.78 粘胶纤维纱 0.80~0.90 涤棉纱(65/35)0.80~0.953. 重量偏差0S 0N0N100G G D G -=⨯ (11-7)4. 纱截面中的纤维根数n)1(tf ty μ-=N N n (11-8)5. 复合纱的细度计算ftf D B tB tC 19/1μμμ+-+-=N N N (11-9)二、纱线的细度不匀1. 细度不匀率指标 ⑴ 平均差系数U指各数据与平均数之差的绝对值的平均值对数据平均值的百分比,100%11⨯-=∑-xx x n U ni i (11-10)⑵ 变异系数CV又称离散系数, 指均方差σ对平均值x 的百分比。

100C ⋅=xV σ(11-11)当试样数n <50,∑--=nin x x )1/()(2σ (11-12)⑶ 极差系数p指数据中最大值与最小值之差(极差R )对平均值的百分比。

100/p R x = (11-13)式中,min max x x R -=;x max 和x min 分别为测试数据中的最大和最小值。

2. 纱条理论不匀2A 11C nCV +⨯=(11-14)此就是著名的马丁代尔(Martin-dale )纱条极限(理论)不匀率公式。

3. 细度不匀率的测试方法 ⑴ 目测检验法又称黑板条干检验法。

⑵ 测长称重法又称切断称重法。

⑶ 电子条干均匀度测试法电容式条干均匀度仪,即国际上通用的乌斯特(Uster)条干均匀度仪。

纱条长度波长图11-2 纱条不匀直观图(上)和波谱图(下)⑷光电子条干均匀度测量法EIB-S的测量原理非常简单,就是利用CCD摄取纱条的投影宽度,见前图11-1。

三、纱条细度不匀的构成及测量影响1. 纱条细度不匀的构成波谱表达⑴纱条细度不匀的构成纱条粗细不匀的经典说法包括三类:随机不匀、加工不匀和偶发不匀。

⑵条干不匀的波谱图图11-3 细度不匀的波谱图2. 细度不匀测量的影响 ⑴ 方法的影响 ⑵ 取样长短的影响理论上纱条的总不匀CV 是不随片段长度的改变而变的,为定值。

其与片段间细度不匀(简称外不匀)CV B (l )和片段内不匀(简称内不匀)CV I (l )的的关系为:2I 2B 2)()(l CV l CV CV += (11-15)I(l )B(l )V=CV 2图11-4 变异—长度曲线3. 细度不匀引起的其他不匀纱线的细度不匀、结构不匀、混合不匀是影响成纱质量基本原因,而细度不匀取决于结构不匀和混合不匀。

细度不匀会影响纱线的强力及强力不匀、捻度不匀、色差、密度不匀,以及粗细节等不匀性纱疵。

因此,纱线的细度不匀更能反映纱线的实际内在质量,体现其可织造性。

第二节 纱线的捻度与捻缩一、纱线加捻的特征指标1. 捻度加捻使纱线的两个截面产生相对回转,两截面的相对回转数称为捻回数。

m e t T T T 1.0937.3== (11-16)2. 捻系数加捻后表层纤维与纱条轴线的夹角,称为捻回角,如图11-5所示。

图11-5 纱的捻回角令:δβα⋅⋅=⋅=tan 892t t t N T (11-17)t α为特克斯制的捻系数。

3. 捻向图11-6 捻向示意图(a)交织点 同向捻向 相同 表观 反向 经(b)交织点 反向捻向 相反表观 同向经纬纬图11-7 纱线捻向对织物性质的影响4. 捻幅单位长度纱线加捻时,纱线截面上任意一点在该截面上相对转动的弧长,称为捻幅P 。

P A A ='=βtan (11-18)β(b)(a)图11-8 捻幅5. 捻度与捻回角的测量 ⑴ 直接计数法 ⑵ 退捻加捻法 ⑶ 捻回角的测量股线单纱图11-9 测量单纱和股线的捻回角二、纱线的捻缩1. 捻缩捻缩通常可用以下两个参数来表示:捻缩率010 L LL-=μ(11-19)收缩因素011LCL=≥(11-20)图11-10 股线的捻缩2. 捻缩的测量三、加捻对纱线性能的影响1. 加捻对纱线强度的影响图11-11捻系数与断裂强度的关系2. 加捻对纱线断裂伸长的影响图11-12 拉伸中纤维与纱的伸长示意3. 加捻对纱线体积质量和直径的影响(a) 体积质量(b) 纱线直径(c) 股线体积质量图11-13 体积质量、直径和捻系数的关系第三节纱线的毛羽与特征一、毛羽的形成与基本形态1. 毛羽的形成⑴加捻形成毛羽⑵过程形成毛羽2. 毛羽的基本形态CC后向(反加工方向)前向(加工方向)DHCH图11-14 毛羽的基本形态3. 毛羽的基本量二、毛羽的特征指标图11-15 毛羽指数与毛羽长度关系曲线三、毛羽的测量方法1. 光电式测量法2. 烧毛称重法3. 投影计数法4. 静电法四、毛羽的控制1. 纤维的选择2. 改善加工条件3. 改变纺纱方法第四节 纱中纤维的转移与分布一、纤维在纱中的转移1. 纤维在纱中的转移转移是指纤维不在原螺旋线上的向内或向外移动。

其主要原因是纤维所在扁平须条的位置不同(几何机理)和纱中纤维所走的路径不同(张力机理)。

图11-16 环锭纱的加捻三角区图11-17 转移机理对转移频率的影响2. 纤维转移的测试方法前罗拉纱条A B A ’B O O ’A ’B ’10图11-18 示踪染色纤维的几何形态二、纤维在纱截面中的径向分布1. 纤维在纱截面中径向分布规律⑴ 纤维在纱中堆砌密度及差异⑵ 纱中纤维径向分布优先的解释而早期的研究表明:①纤维长度不等时,较长纤维会优先向纱内转移,较短纤维倾向于纱的外层,因为长纤维与较多的纤维接触,在加捻时有被拉入纱内层的趋势,较短纤维则易被挤到纱的外层;②纤维粗细不等时,一般粗的纤维会较多地趋向纱的外层,而细的纤维则位于纱的内层,这是因为粗纤维一般较硬挺,空间位阻大,在细纱加捻区中不容易挤入纱中心部分,细软的纤维则相对容易嵌入纱的内层;③初始模量较大的纤维会较多地趋向纱的内层,因为加捻时纤维的张力较大,故产生较大的向心压力;④抗弯刚度大的纤维容易分布在纱的内层;⑤圆形截面纤维因比表面积小,或体积小,则容易克服阻力挤入纱内层;⑥除此以外,纤维的卷曲性、摩擦系数,纱的细度和捻系数也是影响纤维转移的因素等。

2. 纤维径向分布参数⑴ 汉密尔顿指数汉密尔顿指数是以计算纤维在纱截面中的分布矩为基础,求出两种纤维中一种的向外(内)转移分布参数。

基本方法如图11-20所示。

切片、拍摄画半径等分圆环点数A 、B 纤维 测纤维截面积 计算A 纤维FM A 、FM I 、FM OHamilton 指数计算图11-19 汉密尔顿指数计算流程及等分同心圆 ⑵ Onion 指数示踪纤维示踪纤维。