催化裂化五集总动力学模型参数估计方法

- 格式:pdf

- 大小:1.04 MB

- 文档页数:4

裂化催化剂集总动力学模型的研究

欧阳福生;翁惠新

【期刊名称】《催化裂化》

【年(卷),期】1997(016)003

【摘要】在重油催化裂化直一集总动力学模型的基础上,通过实验和参数估计,

分别确定了RHZ-200,ZCM-5,CRC-3裂化催化剂的动力学参数,并运用模型的工业应用软件RCCLK,对这些催化剂进行了工业验证及预测计算,结果表明,拟合性能良好,为集总动力学模型用于指导催化剂的选用及优化操作,早日实现裂化催化剂的“量体裁衣”打下了良好的基础。

【总页数】7页(P53-59)

【作者】欧阳福生;翁惠新

【作者单位】华东理工大学;华东理工大学

【正文语种】中文

【中图分类】TE624.91

【相关文献】

1.加氢裂化集总动力学模型的研究:Ⅱ.正十烷加氢裂化集总模型 [J], 刘炳泗;邱建国

2.加氢型化集总动力学模型的研究:Ⅰ.四氢萘加氢裂化集总模型 [J], 刘炳泗;邱建国

3.重油催化裂化集总动力学模型的研究——重燃料油反应动力学模型的建立 [J],

任杰;胡宝铭;翁惠新;刘馥英

4.催化重整集总反应动力学模型研究——(Ⅲ)八碳重整反应网络动力学模型研究[J], 孙绍庄;翁惠新;毛信军;刘馥英

5.催化重整集总反应动力学模型研究——(Ⅰ)六碳反应网络的动力学模型 [J], 孙绍庄;翁惠新;毛信军;刘馥英

因版权原因,仅展示原文概要,查看原文内容请购买。

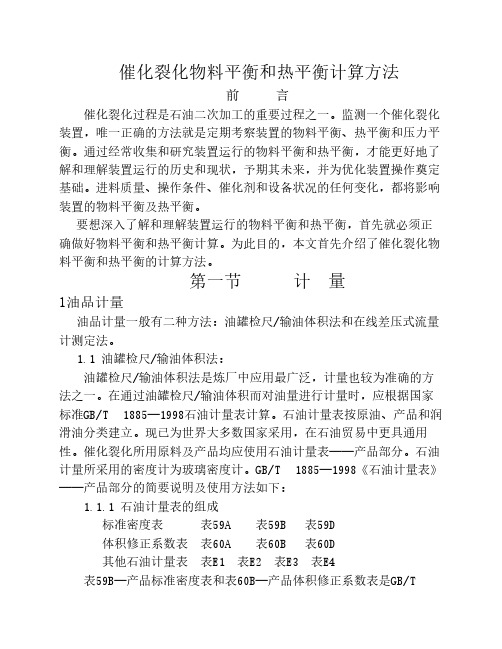

催化裂化物料平衡和热平衡计算方法前 言催化裂化过程是石油二次加工的重要过程之一。

监测一个催化裂化装置,唯一正确的方法就是定期考察装置的物料平衡、热平衡和压力平衡。

通过经常收集和研究装置运行的物料平衡和热平衡,才能更好地了解和理解装置运行的历史和现状,予期其未来,并为优化装置操作奠定基础。

进料质量、操作条件、催化剂和设备状况的任何变化,都将影响装置的物料平衡及热平衡。

要想深入了解和理解装置运行的物料平衡和热平衡,首先就必须正确做好物料平衡和热平衡计算。

为此目的,本文首先介绍了催化裂化物料平衡和热平衡的计算方法。

第一节 计 量1油品计量油品计量一般有二种方法:油罐检尺/输油体积法和在线差压式流量计测定法。

1.1 油罐检尺/输油体积法:油罐检尺/输油体积法是炼厂中应用最广泛,计量也较为准确的方法之一。

在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998石油计量表计算。

石油计量表按原油、产品和润滑油分类建立。

现已为世界大多数国家采用,在石油贸易中更具通用性。

催化裂化所用原料及产品均应使用石油计量表——产品部分。

石油计量所采用的密度计为玻璃密度计。

GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下:1.1.1 石油计量表的组成标准密度表 表59A 表59B 表59D体积修正系数表 表60A 表60B 表60D其他石油计量表 表E1 表E2 表E3 表E4表59B—产品标准密度表和表60B—产品体积修正系数表是GB/T1885—1998《石油计量表》的组成部分之一。

表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。

表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。

1.1.2 产品计量产品按空气中的质量计算数量。

酶催化反应动力学模型参数计算方法比较酶催化反应动力学模型参数计算是研究酶催化过程的重要一环,借助这些参数可以更好地了解酶的功能及酶催化反应的性质。

不同的计算方法可以得到不同的结果,因此,在选择计算方法时需要考虑其准确性、适用性以及计算的复杂程度等因素。

本文将对常见的酶催化反应动力学模型参数计算方法进行比较和评价。

1. Michaelis-Menten模型Michaelis-Menten模型是最常用的酶催化反应动力学模型之一。

它基于酶底物复合物的形成和解离过程,假设酶底物复合物的解离速率远小于其形成速率。

根据这一假设,可以通过测定不同底物浓度下的反应速率,利用Michaelis-Menten方程求解酶的最大催化速率(Vmax)和米氏常数(Km)。

该模型简单易用,适用于底物浓度远小于酶的总量的情况下。

然而,Michaelis-Menten模型忽略了反应过程中的其他因素,如酶底物结合的平衡常数和酶底物复合物的相关速率常数等,因此在某些情况下可能存在误差。

2. Lineweaver-Burk模型Lineweaver-Burk模型是对Michaelis-Menten模型的线性化表示,通过其倒数形式(双倒数图)可以求解Vmax和Km。

该模型的优点在于可以通过直线拟合得到直观的结果,但缺点是容易受到测量误差的影响,尤其当底物浓度较低时容易出现较大误差。

此外,直线拟合可能会导致截距难以解释的问题。

3. 带抑制项的Michaelis-Menten模型酶底物之间可能存在竞争或非竞争性抑制,这些抑制因子对于酶催化反应过程具有重要影响。

因此,在计算模型中引入抑制项是很有必要的。

这类模型通常包含一个或多个额外的参数,用于描述底物浓度和抑制因子之间的关系。

计算结果可以给出各个参数的具体含义,例如抑制常数和底物结合常数等。

这类模型适用于研究抑制剂对酶的催化作用的影响。

4. 多底物的酶催化模型在真实的生物系统中,酶催化反应往往涉及多个底物的参与。

催化裂化集总反应动力学模型研究进展摘要:分析和介绍了国内外催化裂化装置建模和稳态模拟方面的研究和进展。

对催化裂化反应集总方法及相应的反应网络进行归纳,并讨论其优缺点;推导了动力学模型方程并着重探讨方程求解算法以及模型中动力学参数、催化剂失活因子和装置因素的估计方法。

对催化裂化集总反应动力学模型的研究进展进行了综述,从中可见复杂反应体系集总反应动力学模型的发展历程。

1.引言催化裂化是炼油工业最重要的二次加工工艺之一,其目的是将重质油转化成更有价值的轻端产品。

由于油品组成复杂,很难用常规的动力学方法研究该高度偶联的反应体系,集总(1umping)理论的出现为催化裂化反应动力学的研究开辟了新的途径。

近些年来,催化裂化在新技术、新工艺等方面取得了很大的进展,同时在集总动力学模型的开发和应用研究上也取得了引人注目的成绩。

如蜡油的三集总、四集总、五集总、十集总、十一集总和渣油的六集总、十一集总、十三集总等动力学模型的开发,其中有些模型已经成功地应用于工业装置并取得明显的经济效益。

本论文将综合评述催化裂化集总动力学模型的研究现状,为模型的进一步开发和研究提供指导。

1963年由Aris 等和We i 等创立的反应速率常数矩阵法,解决了复杂反应体系内反应强耦联这一难题,使对复杂的耦联反应体系进行解耦成为了可能。

但由于复杂反应体系内原料与产物组分繁多,且每一组分又能进行不止一种的反应,故而建立详细描述每一组分反应行为的动力学模型是不可能的,必须进行一定的简化处理。

所谓集总即是将反应系统中众多的单一化合物,按其动力学特性相似的原则,归并为若干个虚拟的单一组分(集总),然后去开发这些虚拟的集总组分间的反应网络,建立简化了的集总反应网络的动力学模型。

集总反应动力学模型是在深刻认识反应机理的基础上将复杂的反应网络简化处理,从而开辟了一条动力学研究的新途径。

集总理论最早应用于催化裂化过程,其后又应用于催化重整、延迟焦化、渣油加氢等其它过程。

渣油催化裂化集总动力学模型的研究与应用_孙铁栋渣油催化裂化集总动力学模型的研究与应用孙铁栋钟孝湘陈昀余本德(石油化工科学研究院,北京100083)摘要提出了一个用于渣油催化裂化过程的十四集总动力学模型,该模型的建立以大庆渣油为原料,采用了DVR -1渣油催化裂化催化剂。

使用此模型分别在中型提升管反应器和工业提升管装置的多种反应条件下,对渣油催化裂化过程的产率进行了计算。

用该模型计算的产率与相同反应条件下的中型试验数据进行比较,各产品产率的平均误差最大值为0.63%;与工业标定数据比较,各产品产率的平均误差最大值为0.81%。

该模型可用来预测设定反应条件下的产品产率。

关键词:渣油催化裂化提升管式反应器数学模型产率预测1 前言以大庆减压渣油为原料,采用石油化工科学研究院(石科院)研制的渣油催化裂化催化剂DVR -1的渣油催化裂化新技术(VRFCC 工艺),已开始在工业装置上应用。

该技术的目的在于提高轻质油收率,提高经济效益。

为了分析和预测VRFCC 过程的产品收率,更深入地研究减压渣油的催化裂化过程特性,需要建立相应的数学模型。

通常建立FCC 反应过程动力学模型有Blan -ding 方法[1]和集总(Lumpings)动力学方法。

前者基于Blanding 方程,简称关联方法;后者是将反应系统分成若干集总组分,在此基础上建立动力学方程,外推的准确性较好。

60年代初,集总动力学模型开始应用于催化裂化过程[2]。

60年代Weekman 提出了三集总动力学模型,70年代提出适用于重油催化裂化的十集总动力学模型[3,4]。

在国内,1985年沙颖逊等[5] 进行了催化裂化集总动力学模型的研究。

此外,任杰[6~8]、邓先梁[9]、徐春明[10,11]等也进行了催化裂化集总动力学及其相关领域的研究。

对于VRFCC 工艺过程,原料掺渣比范围在75%~100%,回炼比达到0.20~0.35。

由于原料性质发生了较大的变化,需要对其过程在新型催化剂反应条件下的新特点进行更加深入的分析研究,建立合理实用的动力学方程。

重油催化裂化十二集总动力学模型研究汪伟;王智峰;欧阳福生;李盾;侯凯军;阳斯拯【摘要】根据催化裂化反应机理和产物分布特点,建立了包含54条虚拟反应路径的重油催化裂化12集总反应网络.以Davison Circulating Riser(DCR)试验装置数据为基础,基于Python平台,将模型数学方程转化为程序语言,采用四阶Runge-Kutta法求解模型微分方程、BFGS法优化目标函数,求取了模型的动力学参数.采用小型试验数据验证模型动力学参数,结果表明主要产品产率的计算值与实验值之间的相对误差均小于5%.说明所建模型的动力学参数是可靠的,能较好地反映重油催化裂化的反应规律,可用于对实际生产过程进行模拟优化.【期刊名称】《石油炼制与化工》【年(卷),期】2019(050)005【总页数】6页(P87-92)【关键词】重油催化裂化;集总;动力学模型;参数估计【作者】汪伟;王智峰;欧阳福生;李盾;侯凯军;阳斯拯【作者单位】华东理工大学石油加工研究所,上海200237;中国石油重质油加工重点实验室;华东理工大学石油加工研究所,上海200237;华东理工大学石油加工研究所,上海200237;中国石油重质油加工重点实验室;华东理工大学石油加工研究所,上海200237【正文语种】中文进入21世纪以来,全球优质原油产量逐渐减少,原油整体呈现出重质化及劣质化的趋势,炼油行业主要发展方向之一就是重质油的加工[1]。

因此我国必须长期重视和发展重油催化裂化(RFCC)工艺,建立适合我国RFCC工艺特点的反应动力学模型,以实现重油高效转化、增产轻质油和低碳烯烃,同时对指导工艺过程的模拟优化、催化剂的改性、工业反应器的设计具有非常重要的意义。

国内外相关专家学者结合不同的FCC工艺,采用集总的方法对该工艺的反应体系进行了由浅入深的研究,建立了一系列的集总动力学模型[2-6],这些模型在指导反应过程优化方面发挥了重要作用。

本工作以引进Grace Divison公司的Davison Circulating Riser(DCR)试验装置数据为基础,进行RFCC工艺过程的12集总反应动力学模型研究。

催化裂化(裂解)集总反应动力学模型研究进展熊凯;卢春喜【摘要】分别从催化裂化集总反应动力学模型、催化裂解集总反应动力学模型、集总反应-流动耦合的催化裂化模型、集总反应-催化剂性质耦合的催化裂化模型、催化剂失活模型、建模数据来源、参数估算方法和集总动力学模型的关联模型等方面,系统地介绍了催化裂化(裂解)集总反应动力学模型的研究进展.在分析总结的基础上,针对催化裂化(裂解)集总反应动力学模型研究的后续发展提出了几点建议.【期刊名称】《石油学报(石油加工)》【年(卷),期】2015(031)002【总页数】14页(P293-306)【关键词】流化催化裂化(FCC);催化裂解;集总模型;动力学;流体力学;催化剂性质【作者】熊凯;卢春喜【作者单位】中国石油大学重质油国家重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249【正文语种】中文【中图分类】TE624在整个石油炼制的行业布局中,催化裂化一直以其良好的原料适应性、高附加值产品的产出和较温和的操作条件的优点而成为原油加工的一个重要环节,是重质进料轻质化的主要手段之一。

据报道[1],我国催化裂化装置总加工能力已接近150Mt/a,其中渣油占催化裂化进料约40%,提供了国内市场约70%的汽油、约30%的柴油和40%的丙烯。

近年来,随着原油重质、劣质化趋势的不断加剧,以及市场对更多清洁燃料和低碳烯烃的需求,催化裂化承受的压力也在不断加大。

为了应对这些新变化,催化裂化装置急需优化其原有的操作模式,改变操作条件,甚至进行装置和工艺改造。

要想解决这些问题,归根到底就是要弄清催化裂化反应过程中数量庞大而复杂的化学反应。

目前,针对这一问题的研究,最成熟且效果较好的方法就是进行集总动力学建模研究。

催化裂化反应中涉及的反应种类繁多,且多为平行-顺序反应,各反应间偶联性很强。

20世纪60年代,Aris[2]与Wei等[3]提出了集总的方法,使催化裂化中组分繁多、多重体系的动力学研究有了新突破。