哈工大-精密和超精密加工技术-大作业

- 格式:doc

- 大小:166.50 KB

- 文档页数:9

H a r b i n I n s t i t u t e o f T e c h n o l o g y机械设计大作业说明书大作业名称:螺旋传动设计设计题目:设计螺旋起重器(千斤顶)班级:1215102设计者:张紫薇学号:1121510208指导教师:张锋设计时间:2014年10月6日哈尔滨工业大学目录一、设计任务书 (1)二、各部分尺寸计算及校核1、选择螺杆、螺母的材料 (2)2、耐磨性计算 (2)3、螺杆各部分尺寸计算 (2)4、螺杆强度校核 (2)5、螺母螺纹牙强度计算 (3)6、螺纹副自锁条件校核 (4)7、手柄设计…………………………………………………………………………………………… (4)8、螺杆的稳定性校核 (5)9、螺母外经及凸缘设10、底座设计………………………………………………………………………………………………611、其他零件相关尺寸 (7)三、参考文献 (8)一、设计任务书设计螺旋起重器,简图如下1、螺旋起重器已知数据:起重量F Q=30kN,最大起重高度H o=180mm(题号3.1.1)。

2、设计要求:(1) 绘制装配图一张,画出起重器的全部结构,按照装配图要求标注尺寸、序号及填写明细栏、标题栏,编写技术要求。

(2) 对起重器各部分尺寸进行计算,对螺杆和螺母螺纹牙强度、螺纹副自锁性、螺杆的稳定性进行校核。

二、各部分尺寸计算及校核1、选择螺杆、螺母的材料螺杆采用45号钢,由参考文献[3]查得抗拉强度MPa 600b =σ,MPa 355s =σ。

螺母材料用铝青铜ZCuAl10Fe3(考虑速度低)。

2、耐磨性计算根据螺纹的耐磨性条件 []p hHd FPp s ≤=2π,引进系数2d H =ψ以消去H ,并且对于梯形螺纹,h =0.5p ,因此得[]mm 4.23226.110308.08.032=⨯⨯=≥p F d ψ式中2d ——螺杆螺纹中径,mm ;F ——螺杆所受轴向力,即起重量,kN ;ψ——根据螺母结构选定,对于整体式螺母取ψ=1.2~2.5,此处取ψ=1.6;[]p ——滑动螺旋副材料的许用压强,根据参考文献[2]中表8.11,当螺杆和螺母副材料分别是钢和青铜且低速滑动时,许用压强[]p =18~25,此处取[]p =22 。

第二章几何量精度目的:从基本几何量的精度项目入手,了解几何量线性尺寸、角度尺寸、形状和位置精度的基本概念及有关国标的基本内容,形位精度和尺寸精度间的关系——公差原则。

重点:掌握尺寸精度及配合的选用;形位公差的标注;形位公差带的特点;公差原则。

难点:尺寸精度及配合的选用;形位公差带的特点;公差原则。

习题一、判断题〔正确的打√,错误的打X〕1.公差可以说是允许零件尺寸的最大偏差。

()2.基本尺寸不同的零件,只要它们的公差值相同,就可以说明它们的精度要求相同。

()3.国家标准规定,孔只是指圆柱形的内表面。

()mm的轴,加工得愈靠近基本尺寸就愈精确。

()4.图样标注φ200-0.0215.孔的基本偏差即下偏差,轴的基本偏差即上偏差。

()6.某孔要求尺寸为φ20-0.046,今测得其实际尺寸为φ19.962mm,可以判断该孔合格。

-0.067()7.未注公差尺寸即对该尺寸无公差要求。

()8.基本偏差决定公差带的位置。

()9.某平面对基准平面的平行度误差为0.05mm,那么这平面的平面度误差一定不大于0.05mm。

()10.某圆柱面的圆柱度公差为0.03 mm,那么该圆柱面对基准轴线的径向全跳动公差不小于0.03mm。

()11.对同一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。

()12.对称度的被测中心要素和基准中心要素都应视为同一中心要素。

()13.某实际要素存在形状误差,则一定存在位置误差。

()mm孔,如果没有标注其圆度公差,那么它的圆度误差值可任14.图样标注中Φ20+0.021意确定。

()15.圆柱度公差是控制圆柱形零件横截面和轴向截面内形状误差的综合性指标。

()16.线轮廓度公差带是指包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线上。

()17.零件图样上规定Φd实际轴线相对于ΦD基准轴线的同轴度公差为Φ0.02 mm。

这表明只要Φd实际轴线上各点分别相对于ΦD基准轴线的距离不超过0.02 mm,就能满足同轴度要求。

(机械制造行业)哈工大机械设计大作业——螺旋起重器哈工大机械设计大作业——螺旋起重器一、概述本次大作业的主题是设计一款螺旋起重器,旨在为机械制造行业提供一种高效、稳定、实用的起重设备。

螺旋起重器是一种通过旋转螺旋轴来提升或降低重物的机械设备,具有结构简单、操作方便、承载能力强等优点。

二、设计要求1.提升能力:最大提升重量为2吨,且在提升过程中不得出现明显的晃动或倾斜现象。

2.旋转速度:旋转速度应可调节,以便根据实际需要调整提升速度。

3.稳定性:设备应具备较高的稳定性,以保证在提升重物时不会发生明显的晃动或倾斜。

4.结构紧凑:设备结构应尽量紧凑,以减少占地面积和重量。

5.操作简便:设备应易于操作,控制精度高,以便实现高效准确的提升。

三、设计方案1.总体结构:螺旋起重器主要由旋转轴、螺旋杆、支撑架、电机和控制系统组成。

旋转轴通过轴承与支撑架连接,支撑架起到稳定和支撑整个设备的作用。

螺旋杆与旋转轴连接,通过旋转轴的旋转实现重物的升降。

电机和控制系统负责驱动旋转轴和调节旋转速度。

2.旋转轴设计:旋转轴是螺旋起重器的核心部件,它需要承受重物的重量和旋转时的扭矩。

因此,我们选择高强度钢材作为旋转轴的材料,并对其进行优化设计以提高其强度和刚度。

此外,我们在旋转轴上设置了一些加强肋和凸起,以提高其抗扭强度。

3.螺旋杆设计:螺旋杆是直接与重物接触的部件,其设计对设备的稳定性和提升能力有重要影响。

我们选择优质钢材作为螺旋杆的材料,并对其进行抛光和强化处理以提高其耐磨性和抗拉强度。

螺旋杆的长度和直径根据实际需要进行了优化设计,使其既能保证设备的稳定性,又能满足最大提升重量的要求。

4.支撑架设计:支撑架是整个设备的支撑结构,其稳定性直接关系到设备的性能。

我们采用高强度钢材制作支撑架,并对其进行优化设计以提高其抗弯强度和抗扭强度。

此外,我们还设置了多个支撑腿以增加设备的稳定性。

5.电机和控制系统设计:电机和控制系统是整个设备的驱动和控制中心。

1-1.(什么就是生产过程,工艺过程与工艺规程)生产过程—机械产品从原材料开始到成品之间各相互关联得劳动过程得总与.工艺过程-按一定顺序逐渐改变生产对象得形状(铸造、锻造等)、尺寸(机械加工)、ﻫ相对位置(装配)与性质(热处理)使其成为成品得过程机械加工工艺规程—规定零件机械加工工艺过程与操作方法等得工艺文件。

1—2、(什么就是工序,安装,工步与工位)工序—一个(或一组)工人,在一个工作地点,对一个(或同时几个)工件所连续完成得那部分工艺过程。

2.工步—在加工表面与加工工具(切削速度与进给量)都不变得情况下,所连续完成得那一部分工序。

3。

安装—工件经一次装夹后所完成得那一部分工序。

4、工位—一次装夹工件后,工件与夹具或机床得可动部分一起相对刀具或机床得固定部分所占据得每一个位置,称为工位(在一个位置完成得部分工序) 。

5.行程(走刀)—对同—表面进行多次切削,刀具对工件每切削一次,称之为一次行程.加工余量得概念:指加工过程中所切去得金属层厚度。

余量有工序余量与加工总余量之分.工序余量:相邻两工序得工序尺寸之差;加工总余量:从毛培变为成品得整个加工过程中某表面切除得金属层总厚度,即毛培尺寸与零件图设计尺寸之差.影响加工余量得因素:1上下表面粗糙度H1a与缺陷层H2a 2上工序得尺寸公差Ta3上工序得尺寸误差4本工序加工时得装夹误差时间定额得定义:在一定生产条件下,规定完成一定产品或完成一道工序所消耗得时间.时间定额得组成:1基本时间tj2辅助时间tf 3工作地点服务时间tfw4休息与自然需要时间tx 5准备终结时间tzz1-3、(生产类型就是根据什么划分得?常用得有哪几种生产类型?她们各有哪些主要工艺特征)⏹生产类型—企业生产专业化程度得分类。

一般分为单件生产、成批(批量)生产与大量生产⏹(1)单件(小批)生产- 产品产量很少,品种很多,各工作地加工对象经常改变,很少重复。

⏹(2)成批生产- 一年中分批轮流地制造几种不同得产品,每种产品均有一定得数量,工作地得加工对象周期地重复。

中国工程物理研究院超精密加工技术重点实验室2021年XX基金课题指南超精密加工技术重点实验室管理办公室XX二〇一二年十一月目录中国工程物理研究院超精密加工技术重点实验室2021年XX基金课题指南超精密加工技术重点实验室(以下简称“实验室”)隶属中国工程物理研究院(以下简称“中物院"),是中物院超精密加工科技方向基础性、创新性研究的责任主体.实验室成员单位为电子工程研究所、机械制造工艺研究所、激光聚变研究中心,挂靠单位为机械制造工艺研究所,主要从事超精密加工机理、工艺、装备与检测等基础研究工作。

为进一步推动XX、合作与交流,实验室面向全国超精密加工技术领域的研究与工程技术人员设立XX基金,支持国内优势单位与院内单位共同组建联合研究团队开展相关领域的基础、前沿性研究工作。

创立本基金的目的在于,引导和调动全国高等院校、科研机构的科技人员积极参与超精密加工技术领域的基础性研究,发现新现象、新规律,拓展新方向,建立高水平学术交流与合作渠道,培养超精密加工领域科技人才。

XX基金课题分为XX基金重点课题及XX基金面上课题两类。

一、2021年XX基金重点课题指南课题1:紧凑型射频波导传输线研究科学意义和需求背景:移相器是相控阵雷达和卫星通讯系统的关键部件,在电扫描相控阵雷达天线系统中有广泛应用,传统类型移相器(如铁氧体或二极管型),其体积相对较大、工作频带窄、损耗大、不易集成、成本高等,这些因素限制了这类移相器的进一步应用。

移相器的出现开辟了移相器技术研究的新途径,移相器具有频带宽、损耗小、成本低、超小型化、易于与、电路集成等特点,对现代雷达和通信系统的具有重要的意义。

移相器一般由开关、传输线、馈电单园等基本单位构成.开关是移相器的切换功能单园,而共面波导传输线则是为了让移相器实现高集成的低损连接,在现代单片微波集成电路中应用广泛。

对于射频器件,除了性能上的要求,对于它的小型化也提出了要求,作为射频器件的基本组成部分的传输线也要适应这个趋势。

Harbin Institute of Technology课程设计说明书课程名称:机械设计设计题目:轴系部件设计院系:班级:设计者:学号:指导教师:郑德志设计时间:2014年11月哈尔滨工业大学目录一、选择轴的材料 (1)二、初算轴径 (1)三、轴承部件结构设计 (2)3.1轴向固定方式 (2)3.2选择滚动轴承类型 (2)3.3键连接设计 (2)3.4阶梯轴各部分直径确定 (3)3.5阶梯轴各部段长度及跨距的确定 (4)四、轴的受力分析 (5)4.1画轴的受力简图 (5)4.2计算支反力 (5)4.3画弯矩图 (6)4.4画转矩图 (6)五、校核轴的弯扭合成强度 (8)六、轴的安全系数校核计算 (9)七、键的强度校核 (10)八、校核轴承寿命 (11)九、轴上其他零件设计 (12)十、轴承座结构设计 (12)十一、轴承端盖(透盖) (13)参考文献 (13)一、 选择轴的材料通过已知条件和查阅相关的设计手册得知,该传动机所传递的功率属于中小型功率。

因此轴所承受的扭矩不大。

故选45号钢,并进行调质处理。

二、 初算轴径对于转轴,按扭转强度初算直径:d ≥√9.55×106P n10.2[τ]=C √P n13式中 d ——轴的直径;P ——轴传递的功率,kW ;n1——轴的转速,r/min;[τ]——许用扭转剪应力,MPa; C ——由许用扭转剪应力确定的系数;由大作业四知P =3.802kw所以:d ≥36.99mm本方案中,轴颈上有一个键槽,应将轴径增大5%,即d ≥36.99×(1+5%)=38.84mm按照GB2822-2005的a R 20系列圆整,取d =40 mm 。

根据GB/T1096—1990,键的公称尺寸b ×h =12×8,轮毂上键槽的尺寸 b=12mm ,1t =3.3mm 3、设计轴的结构3.1轴承机构及轴向固定方式因传递功率小,齿轮减速器效率高、发热小,估计轴不会长,故轴承部件的固定方式采用两端固定方式。

哈尔滨工业大学科技成果——大尺寸微结构滚筒模具超精密加工技术与装备主要研究内容在国家“高档数控机床与基础制造装备”科技重大专项课题的支持下,科研团队在国内率先开展了大尺寸微结构滚筒模具超精密加工的关键技术攻关,突破了基于光栅衍射原理的微金刚石刀具磨损状态在线监控、低转速条件下的高精度在线动平衡技术、正交叠加静压导轨的动刚度解耦等关键技术,研发成功了国内第一台大尺寸微结构辊筒模具超精密加工机床。

目前,该机床装备已经进入实用化测试阶段,已经与国内的多家棱镜膜片生产厂家合作,利用该机床开展相关的工艺研究,争取尽快实现对昂贵的进口设备的替代,打破国外的技术垄断。

该项技术为国内首创的自主研发技术,技术优势明显,相关行业需求迫切,市场前景良好。

获得一定量的资金和配套场地、技术人员,采用关键核心部件自行生产、非关键核心部件外委加工的生产方式,可以快速实现该技术的商品化和产业化,作为Roll-to-Roll制造工艺的上游核心装备与技术,可以促进大尺寸微结构滚筒模具的Roll-to-Roll 制造工艺在液晶面板制造、聚光太阳能发电装置制造、具有隐身及减阻功能的智能蒙皮制造、道路照明等领域快速发展,带动国家的一个战略性产业。

主要应用面向液晶面板制造、聚光太阳能发电装置制造、具有隐身及减阻功能的智能蒙皮制造、道路照明等领域,有着广泛的应用需求,是一个国家的战略性产业技术。

国内行业需求迫切、未来增长趋势明显。

主要技术指标大尺寸微结构滚筒模具超精密加工机床主要技术指标:1、机床加工的工件尺寸:最大直径Ф400mm;最大长度1400mm;2、工件的重量:1000Kg;3、机床坐标轴的行程:X轴240mm;Z轴1500mm;4、主轴:径向刚度大于6000N/μm;轴向刚度大于5000N/μm;5、主轴静态回转精度:小于0.5μm;6、坐标轴的运动控制分辨率:50nm;7、微结构的表面粗糙度:Ra不大于10nm;8、微结构的最小尺寸:不大于100μm。

超精密加工机床的关键部件技术哈尔滨工业大学盖玉先董申1 引言超精密加工机床的研制开发始于20世纪60年代。

当时在美国因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,因而急需开发制作反射镜的超精密加工技术。

以单点金刚石车刀镜面切削铝合金和无氧铜的超精密加工机床应运而生。

1980年美国在世界上首次开发了三坐标控制的M-18AG非球面加工机床,它标志着亚微米级超精密加工机床技术的成熟。

日本的超精密加工机床的研制开发滞后于美国20年。

从1981~1982年首先开发的是多棱体反射镜加工机床,随后是磁头微细加工机床、磁盘端面车床,近来则是以非球面加工机床和短波长X线反射镜面加工机床为主。

德国、荷兰以及中国台湾的超精密加工机床技术也都处于世界先进水平。

我国的超精密加工机床的研制开发工作虽起步比较晚,但经过广大精密工程研究人员的不懈努力,已取得了可喜的成绩。

哈尔滨工业大学精密工程研究所研制开发的HCM-Ⅰ超精密加工机床,主要技术指标达到了国际水平。

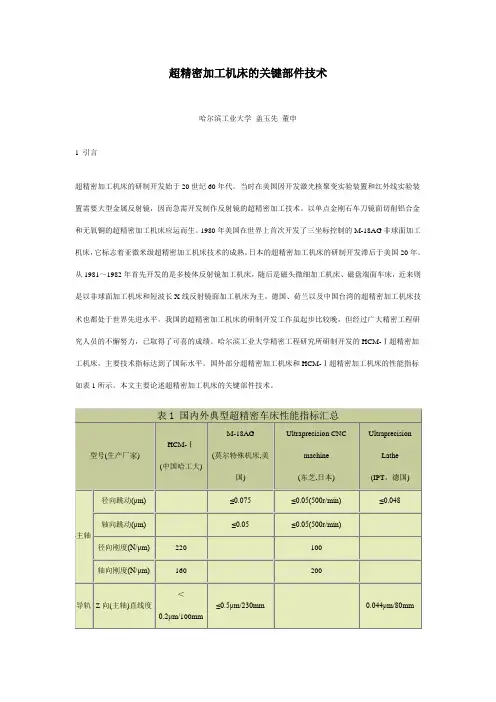

国外部分超精密加工机床和HCM-Ⅰ超精密加工机床的性能指标如表1所示。

本文主要论述超精密加工机床的关键部件技术。

2 主轴系统超精密加工机床的主轴在加工过程中直接支持工件或刀具的运动,故主轴的回转精度直接影响到工件的加工精度。

因此可以说主轴是超精密加工机床中最重要的一个部件,通过机床主轴的精度和特性可以评价机床本身的精度。

目前研制开发的超精密加工机床的主轴中精度最高的是静压空气轴承主轴(磁悬浮轴承主轴也越来越受到人们的重视,其精度在迅速得到提高)。

空气轴承主轴具有良好的振摆回转精度。

主轴振摆回转精度是除去轴的圆度误差和加工粗糙度影响之外的轴心线振摆,即非重复径向振摆,属于静态精度。

目前高精度空气轴承主轴回转精度可达0.05μm,最高可达0.03μm,由于轴承中支承回转轴的压力膜的均化作用,空气轴承主轴能够得到高于轴承零件本身的精度。

例如主轴的回转精度大约可以达到轴和轴套等轴承部件圆度的1/15~1/20。

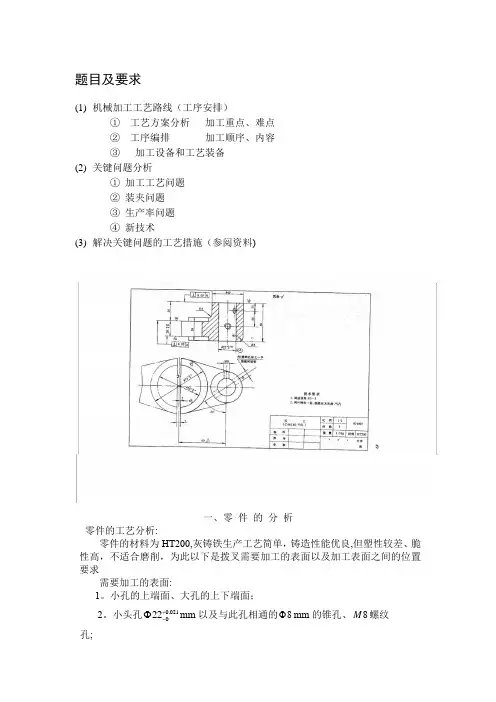

题目及要求(1) 机械加工工艺路线(工序安排)① 工艺方案分析 加工重点、难点② 工序编排 加工顺序、内容③ 加工设备和工艺装备(2) 关键问题分析① 加工工艺问题② 装夹问题③ 生产率问题④ 新技术(3) 解决关键问题的工艺措施(参阅资料)一、零 件 的 分 析零件的工艺分析:零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求需要加工的表面:1。

小孔的上端面、大孔的上下端面;2。

小头孔0.021022+-Φmm 以及与此孔相通的8Φmm 的锥孔、8M 螺纹孔;mm;3。

大头半圆孔55位置要求:小头孔上端面与小头孔中心线的垂直度误差为0.05mm、大孔的上下端面与小头孔中心线的垂直度误差为0。

07mm.由上面分析可知,可以粗加工拨叉底面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证.二、零件加工工艺设计(一)确定毛坯的制造形式零件材料为HT200.考虑到零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为大批生产,故选择铸件毛坯。

选用铸件尺寸公差等级CT9级,该拨叉生产类型为大批生产,所以初步确定工艺安排为:工序适当分散;广泛采用专用设备,大量采用专用工装。

(二)基面的选择基面的选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产效率得以提高。

(1) 粗基准的选择:以零件的底面为主要的定位粗基准,以两个小头孔外圆表面为辅助粗基准。

这样就可以达到限制五个自由度,再加上垂直的一个机械加紧,就可以达到完全定位。

(2)精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合"原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以两个小头孔内圆柱表面为辅助的定位精基准。

第六章 机械精度检测技术内容概要:在介绍基本检测原则和常用检测仪器的基础上,论述了各典型参数和零件的测量方法,以及新技术在检测中的应用。

教学要求:学会根据不同精度要求合理选择测量器具和测量方法,能运用最基本的检测原则和方法对各典型参数和零件进行测量,并通过实验教学使学生对精度检测技术能力得到一定的训练。

学习重点:检测的基本原则、孔轴的检测方法、光滑极限量规的设计、形状和位置误差的检测原则与方法。

学习难点:光滑极限量规的设计;形大形状和位置误差的检测原则与方法。

习 题一、判断题(正确的打√,错误的打×)1、光滑极限量规是依据包容原则综合检验光滑工件的尺寸与形状的无刻度的检具。

( )2、光滑量规通规的基本尺寸等于工件的最大极限尺寸。

( )3、止规用来控制工件的实际尺寸不超越最大实体尺寸。

( )4、检验孔的尺寸是否合格的量规是通规,检验轴的尺寸是否合格的量规是止规。

( )5、塞规是检验孔用的极限量规,它的通规是根据孔的最小极限尺寸设计的。

( )6、环规是检验轴用的极限量规,它的通规是根据轴的最小极限尺寸设计的。

( )7、塞规中的止规是按轴的最大极限尺寸设计的,作用是防止轴的实际尺寸大于轴的最大极限尺寸。

( )8、用以检验工作量规的量规是校对量规。

( )9、塞规的工作面应是全形的,卡规应是点状的。

( )10、通规和止规公差由制造公差和磨损公差两部分组成。

( )11、给出量规的磨损公差是为了增加量规的制造公差,使量规容易加工。

( )12、规定位置要素Z 是为了保证塞规有一定使用寿命。

( )13、国家标准规定,工作量规采用内缩极限。

( )14、安全裕度由测量器具的不确定度所决定。

( )15、验收极限即最大极限尺寸和最小极限尺寸分别减速去一个安全裕度A 。

( )二、选择题(将下面题目中所有正确的论述选择出来)1、按极限尺寸判断原则,某轴mm0800240032。

--φ实测直线度误差为0.05mm 时,其实际尺寸合格的有_____________。

哈工大机械设计大作业5轴系部件设计哈工大机械设计大作业5轴系部件设计Harbin Institute of Technology 机械设计大作业说明书设计题目:轴系部件设计院系:班级:设计者:学号:指导教师:设计时间:目录一、设计任务书1 二、选择轴的材料2 三、初算轴径2 四、结构设计2 五、轴的受力分析4 六、校核轴的强度5 七、校核键连接的强度6 八、校核轴承的寿命7 九、轴上其他零件设计8 十、参考文献8 1、设计任务书任务书: 设计带式运输机中的齿轮传动高速轴的轴系部件带式运输机的传动方案如图1所示,机器工作平稳,单向回转,成批生产,原始数据见表1。

图 1 带式运输机传动方案表 1 带式运输机原始数据方案电动机工作功率(KW)电动机满载转速工作机的转速第一级传动比轴承座中心高H(mm)最短工作年限L 工作环境5.1.3 3 960 110 2 180 5年2班室外,有尘2、选择轴的材料因传递功率不大,且单向转动、无冲击,一般机械使用,对质量结构无特殊要求,所以选45钢,调质处理。

3、初算轴径对于转轴,按扭转强度初算轴径,查参考文献[1]表9.4得,弯矩较大故取转速功率则考虑到轴端有一个键槽,轴径加大5%,则4、结构设计 1. 轴承部件的结构型式箱体内无传动件,不需经常拆卸,箱体采用整体式。

由轴的功能决定,该轴至少应具有带轮、齿轮的安装段,两个轴承的安装段以及两个轴承对外的密封段,共7段尺寸。

由于没有轴向力的存在,且载荷、转速较低,选用深沟球轴承,传递功率小,转速不高,发热小,轴承采用两端固定式。

轴低速旋转,且两轴承间无传动件,所以采用脂润滑、毛毡圈密封。

确定轴的草图如图1所示:图2 轴的草图2. 轴的伸出端(轴段1、7)由最小直径得由带轮和齿轮设计结构确定周向连接用A型普通平键,分别为,,GB/T 1096-2003 3. 轴段2、6 由参考文献[1]图9.8得得所以取 4. 轴段3、5 由参考文献[1]图9.8得得取由参考文献[2]表12.1初选轴承6207,查得、、,所以取5. 箱体与其他尺寸由参考文献[4]经验公式得跨距取,并取由于箱体内无润滑油(无传动件),可取小值,;选用整体式箱体,轴承盖凸缘厚为10mm;用M8螺栓连接轴承盖和箱体,为使螺栓头不与齿轮和带轮相碰,且因箱内无传动件箱体几乎不拆卸,K取小值,K=5mm。

《精密和超精密加工技术》课程大作业院(系)英才学院专业机械设计制造及其自动化姓名吴英丹学号6120200615班号1236105完成日期2015.7.8哈尔滨工业大学机电工程学院2015年精密和超精密加工技术(大作业)目录1前言 (1)2LIGA工艺[2] (2)3UV-LIGA工艺[3] (3)4LIGA技术的应用[5] (4)5结论[6] (5)参考文献 (5)LIGA技术及其应用摘要:微电子机械系统(MEMS)技术的兴起及其在现代信息社会中的广泛应用,推动了能实现高深宽比三维微细加工的LIGA及准LIGA技术的迅速发展。

本文介绍了LIGA相关技术的发展状况并举例说明了它们在射频、光学等方面上的一些应用。

关键词:三维微细加工;LIGA技术;UV-LIGA技术The Development and Application of LIGA Abstract:LIGA and quasi-LIGA technologies used for high aspect ratio 3-D micromachining were accelerated by the rise and wide applications in information society of MEMS (micro-electro-mechanical systems) technology. LIGA and related technologies are presented, and the applications of these technologies are illustrated for examples.Keywords: 3-D micromachining;LIGA technology;UV-LIGA technology1 前言随着MEMS技术的发展和人们在微机械制造方面所取得的成就,对各种微执行器、微传感器等微结构的制造方法的研究成为MEMS 技术研究的一个热点,同时微机械制造技术也是MEMS技术向更高层次发展的推动力。

哈尔滨工业大学机电工程学院硕士研究生培养方案机电工程学院2014.05.08前言研究生培养方案是研究生培养全过程中的指导性文件,是制定研究生个人培养计划、完成培养工作各个环节和衡量培养质量的重要依据。

随着我国教育事业的迅速发展,我院的学科建设、科学研究和人才培养已经进入了一个新的时期。

近年来我院在工信部和学校组织的硕士研究生教育评估中取得了优异成绩,同时也发现了在培养方案、课程内容和论文标准方面尚存在一些问题。

为使我院硕士研究生教育工作开展得更好,根据校研发[2014]9号文件精神,结合学校培养模式改革工作,组织有关专家对我院硕士生培养方案作了重新修订,并根据专家意见请各位课程负责人对相应课程的课程简介和教学大纲进行了重新修订,现汇总编制成册供全院广大教师和硕士研究生使用。

在新的硕士生培养方案中,机械工程学科和设计学学科采用“一级学科学位课平台+方向模块”的方案,航空宇航制造工程学科仍然采用二级学科独立培养方案制定,培养方案针对学术型和应用型分别设置。

新的硕士生培养方案以“宽口径、厚基础、重实践、保持老传统、开拓新方向”为基本原则,从培养人才的需要出发,科学、系统地设计了课程学习、科学研究、论文工作和学术交流等培养环节。

在课程设置上既注重基础性,又体现宽广性和实用性,增设了一些外院开设的基础课程、反映学科发展趋势和最新成果的专题课程和实践性教学环节,为拓宽研究生的视野,加强研究生综合素质和工程实践能力的培养创造了条件。

作为教育部专业学位研究生教育综合改革试点单位和哈尔滨工业大学硕士研究生分类培养试点单位,我院早在2007年9月开始,就对新入学的工学硕士研究生开展了硕士学位研究生培养模式的改革工作,即根据本人志愿、课题方向、就业形势、学科建设和培养条件等方面,将硕士研究生分为工学硕士和全日制工程硕士(国家2009年开始招生)在培养理模式、培养方案、论文指导和论文标准等方面完全相同。

两种模式的比例大致为1:2,可根据学生志愿、入学分数、学科建设和培养条件进行适当调整。

哈工大-精密和超精密加工技术-大作业《精密和超精密加工技术》课程大作业院(系)英才学院专业机械设计制造及其自动化姓名xxx学号612xxx班号1236xxx完成日期2015.7.8哈尔滨工业大学机电工程学院2015年精密和超精密加工技术(大作业)目录1前言 (1)2LIGA工艺[2] (2)3UV-LIGA工艺[3] (4)4LIGA技术的应用[5] (5)5结论[6] (6)参考文献 (6)LIGA技术及其应用摘要:微电子机械系统(MEMS)技术的兴起及其在现代信息社会中的广泛应用,推动了能实现高深宽比三维微细加工的LIGA及准LIGA技术的迅速发展。

本文介绍了LIGA相关技术的发展状况并举例说明了它们在射频、光学等方面上的一些应用。

关键词:三维微细加工;LIGA技术;UV-LIGA技术The Development and Application of LIGA Abstract: LIGA and quasi-LIGA technologies used for high aspect ratio 3-D micromachining were accelerated by the rise and wide applications in information society of MEMS (micro-electro-mechanical systems) technology. LIGA and related technologies are presented, and the applications of these technologies are illustrated for examples.Keywords: 3-D micromachining;LIGA technology;UV-LIGA technology1 前言随着MEMS技术的发展和人们在微机械制造方面所取得的成就,对各种微执行器、微传感器等微结构的制造方法的研究成为MEMS 技术研究的一个热点,同时微机械制造技术也是MEMS技术向更高层次发展的推动力。

微结构的广泛应用直接导致MEMS市场对三维微机械部件的需求量呈指数增长。

因此,三维微细加工技术就成为MEMS技术非常重要的工艺技术之一[1]。

LIGA是德文Lithographie、Galvanoformung和Abformung三个词的缩写,是X射线深层光刻、微电铸和微复制工艺的完美结合,20 世纪80 年代由德国卡尔斯鲁尔核研究中心开发而成。

LIGA 技术自问世后, 发展非常迅速, 德国、美国和日本都开展了该技术领域的研究工作。

LIGA 技术是一种利用同步辐射X 射线制造三维器件的先进制造技术。

它由X射线掩模板制备、同步X射线光刻、微结构模具、微电铸和微复制工艺组成,用LIGA 技术可以进行微器件的大批量生产,使成本大大降低。

LIGA 技术主要有以下几个特点:•它的产品具有很大的结构强度,因而坚固耐用,实用性强;•LIGA 产品可以用多种材料制备,如金属、陶瓷、聚合物等;•可以直接生产复合结构。

并同时具有电路制作能力,便于制作机电一体•可以获得亚微米级精度的微结构;•便于批量生产和大规模复制,因而成本低廉价格便宜。

它的最大特点是能加工高深宽比的微结构。

目前利用LIGA 技术加工的微结构典型参数见表1。

表 1 利用LIGA技术加工的微结构典型参数典型参数数值结构深度20μm~500μm (最大可达1mm)深宽比200 最小尺寸2μm 表面最小细节0.5μm表面粗糙度0.03μm~0.05μm (峰谷差)加工精度0.1μm最大结构尺寸20mm~60mm2 LIGA工艺[2]图1是LIGA工艺中的主要制作步骤。

它包括三个基本步骤:借助同步辐射X光实现的厚胶曝光、将样品结构浸入电解液中在凹槽处电镀金属和实现微复制的注塑成形。

LIGA技术之所以能实现高深宽比的三维微结构,其关键是深层光刻技术。

为了实现高深宽比、纵向尺寸达到数百微米的深度刻蚀,并且侧壁垂直、光滑,一方面需要高强度、平行性很好的光源,这样的光源只有用同步加蚀剂必须有良好的分辨力、机械强度、低应力,同时还要与基片粘附性好。

用于深层X光光刻的光刻胶一般用综合性能良好的有机聚合物聚甲基丙烯酸甲酯Poly (methylmethacrylate) -PMMA。

PMMA是正性光刻胶,有很好的透光性。

这种情况下光源的条件是能量为10 keV,波长为0.2~0.8 nm。

然而PMMA有其本身的吸收性和热学特性的局限,其低灵敏度是一个尤其严重的问题,这将影响生产效率。

因此需要尽可能地增大同步加速器的辐射能量。

为了减小光刻过程的成本费用,主要方法是使用具有更高能量的质子,达到MeV量级。

由于增加了X光的穿透能力,同样的时间内可以使更多的光刻胶曝光。

另一个引起人们注意的减小光刻成本的方法就是用开发使用灵敏度更高的光刻胶。

a)L IGA工艺中的主要制作步骤b) 典型LIGA工艺流程图图 1 LIGA技术的典型工艺流程该技术使用紫外光源对光刻胶曝光,光源来自于汞灯,所用的掩膜板是简单的铬掩膜板。

其原理步骤如图2所示。

该工艺分为两个主要的部分:厚胶的深层UV光刻和图形中结构材料的电镀。

其主要困难在于稳定、陡壁、高精度的厚胶模的形成。

对于UV-LIGA适用光刻胶的研究,做得较多的是SU-8胶[4]。

SU-8胶是一种负性胶,即曝光时,胶中含有的少量光催化剂(PAG)发生化学反应,产生一种强酸,能使SU-8胶发生热交联。

SU-8胶具有高的热稳定性、化学稳定性和良好的力学性能,在近紫外光范围内光吸收度低,整个光刻胶层可获得均匀一致的曝光量。

因此,将SU-8胶用于UV-LIGA中,可以形成图形结构复杂、深宽比大、侧壁陡峭的微结构。

其不足之处是存在张应力,以及烘烤量大时在工艺的后段难以除去。

值得指出的是,SU-8胶在X光辐照下无膨胀、龟裂等现象,且对X光的灵敏度比PMMA高几百倍,因此有人[4]研究将它用于标准LIGA技术中替代PMMA,以降低光刻过程的成本费用。

UV-LIGA技术也可以采用了商品化的AZ4562光刻胶[5]。

该光刻胶粘性大、透过性好,涂胶厚度可以达到100μm。

厚胶的烘烤工艺要求很严格,它将决定结构图形的最小特征尺寸和最大深宽比。

烘烤温度和时间取决于光刻胶的厚度。

但是为了获得无龟裂的光刻胶,其温度一般不能超过120℃。

一般情况下,用紫外光对光刻胶进行大剂量曝光时,光刻胶不宜太厚。

用紫外线作光源和多层光刻胶技术来代替同步辐射X光深层光刻的多层光刻胶LIGA工艺,可以看作是改进型的UV-LIGA技术。

此技术是先对最上层胶用紫外光刻蚀的方法加工图形,然后以此作掩膜用RIE刻蚀下面部分,实现光刻图形向下层的转移。

图 2 UV-LIGA工艺技术4.1 在射频技术上的应用半导体技术的进步推动了平面型单片微波集成电路(MMICs)的发展,使得在一块芯片上设计小型化、多功能化、高性能化的RF电路成为可能。

然而,随着通信系统中频率的使用达到Ka波段(25~40GHz)以及宽带性能的需要,传统电路技术受到了技术上的局限。

对于微波传输带,由于高频段上的损耗大,宽频带性能很难实现。

为了克服传统传输线的缺点,提出了采用新的RF MEMS传输线结构。

由于LIGA技术可以形成厚度大(10μm~1mm)、侧壁陡(垂直度优于89.9°)的导体,相比于传统集成传输线,这将增大电路的传导界面和耦合性。

这些优点使得LIGA技术在微波、毫米波器件上的应用受到了重视。

LIGA结构可以用于发射机、宽带滤波器的单片电路,而用传统的薄膜工艺技术难以实现。

图3是用准LIGA技术制作的用于Ka波段的宽带滤波器。

图中的金属导体侧壁陡峭,厚度为104μm,接近设计值100μm。

图 3 LIGA带通滤波器的SEM照片4.2 发展趋势由于LIGA技术需要昂贵的同步辐射X射线光源和X射线掩模板,加工周期较长, 这大大限制了LIGA技术的普及和推广。

近几年来开发出了多种替代工艺,统称为准LIGA 技术。

虽然准LIGA 技术达到的技术指标低于同步辐射LIGA 技术,但由于其成本低廉,加工周期短,大大扩展了LIGA 技术的应用范围。

LIGA技术相对于其它微制造技术存在一些优势,且具有柔性。

采用X射线深层光刻制造具有大结构高度,高深宽比的组件、系统或模具仍然是目前最为精确的批量生产技术。

LIGA 技术最令人感兴趣的是它可以通过复制技术提供各种材料的微结构,尤其是金属和聚合物。

这种技术的实用性和加工的柔性正通过更先进的工艺、牺牲层技术、多层和倾斜曝光技术与其它微制造工艺通过多道加工或装配形成复合工艺等得以进一步加强和扩展。

LIGA 技术所胜任的几何结构不受材料特性和结构方向的限制,可以制造出各种金属、合金、塑料、玻璃、陶瓷等材料的微机械。

因此,它是微机械制造技术的一个飞跃。

LIGA 技术作为微机械三维立体结构的首选制造工艺,已在各国得到更多、更广泛的重视。

当前的主要应用领域为微机械器件、微光学、尤其是传感、光通信和数据通信网络。

未来具有较大影响的领域可能包括大面积、高精度图形化以及应用于各种应用的铸造工具的制造。

参考文献[1] 张永华. LIGA相关技术及应用[J]. 传感器技术, 2003,(22): 60-64.[2] 李永海. LIGA/准LIGA技术微电铸工艺研究进展[J]. 电子工艺技术, 2005, (26):1-6.[3] 孔祥东, 张玉林. LIGA工艺的发展及应用[J]. MEMS器件与技术, 2004, (5): 13-18.[4] 吴广峰, 胡鸿胜, 朱文坚. LIGA工艺基础及其发展趋势[J]. 机电工程技术,2007,(36):89-95.[5] 杜立群, 莫顺培. UV-LIGA和微细电火花加工技术组合制作三维金属微结构[J]. 光学精密工程,2010,(18): 363-368.[6] 刘刚, 田扬超. 国家同步辐射实验室的LIGA技术研究及应用[J]. 机械工程学报,2008,(44): 47-52.。