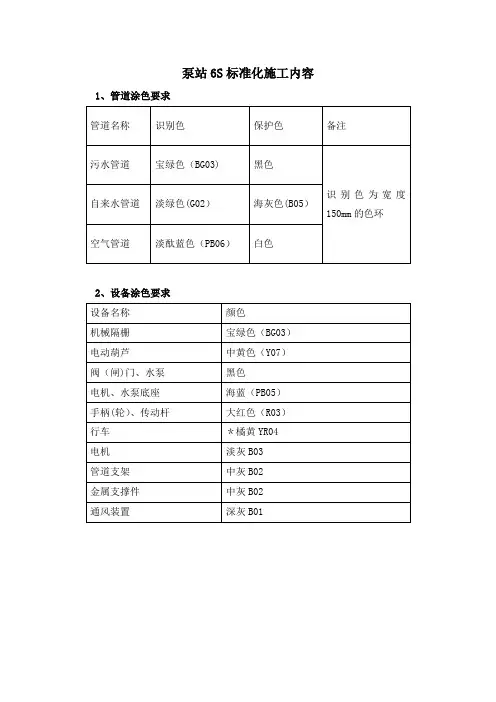

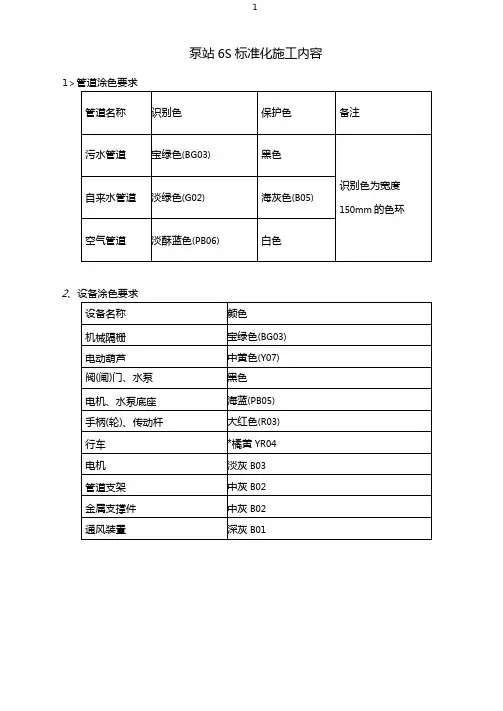

泵站6S标准化内容(ELS)

- 格式:doc

- 大小:31.80 KB

- 文档页数:4

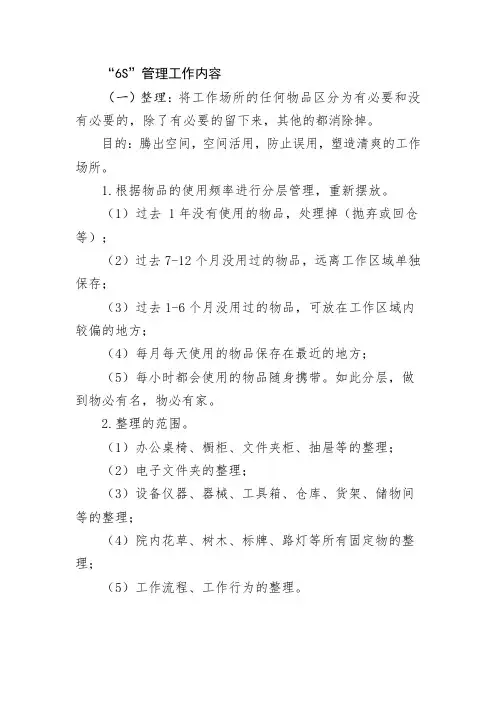

“6S”管理工作内容(一)整理:将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

目的:腾出空间,空间活用,防止误用,塑造清爽的工作场所。

1.根据物品的使用频率进行分层管理,重新摆放。

(1)过去 1年没有使用的物品,处理掉(抛弃或回仓等);(2)过去7-12个月没用过的物品,远离工作区域单独保存;(3)过去1-6个月没用过的物品,可放在工作区域内较偏的地方;(4)每月每天使用的物品保存在最近的地方;(5)每小时都会使用的物品随身携带。

如此分层,做到物必有名,物必有家。

2.整理的范围。

(1)办公桌椅、橱柜、文件夹柜、抽屉等的整理;(2)电子文件夹的整理;(3)设备仪器、器械、工具箱、仓库、货架、储物间等的整理;(4)院内花草、树木、标牌、路灯等所有固定物的整理;(5)工作流程、工作行为的整理。

3.私人物品在公共场所应减少到最低数量,最好集中存放,实行一人一柜,各自归位。

4.提倡环保回收、修旧利废、循环利用以减少浪费。

(二)整顿:把留下来的必要用的物品依规定位置摆放整齐并加以标示。

目的:工作场所一目了然,减少寻找物品的时间,营造整齐的工作环境,消除过多的积压物品。

1.视觉管理:包括目视管理和颜色管理,其目的在于方便寻找,30秒内可准确找到,提高工作效率。

如:按照物品种类进行全院统一的颜色分类标识并编号等。

2.院内车辆摆放有序,卫生干净整齐,花草美观,树木茂盛,路灯正常。

3.要求:(1)物品放置一目了然,取用快捷,操作方便;(2)院内车辆出入顺利,卫生无死角,花草、树木无干枯、路灯无损坏、无长明灯。

(三)清洁:将工作场所内看得见与看不见的地方清扫干净,保持干净的工作场所、亮丽的环境。

目的:稳定品质,减少伤害。

1.清除工作场所内的垃圾、污物,包括地面、墙壁、天花板、设备仪器表面、工作人员自身,尤其是隐蔽的角落,损坏的物品要及时修理好。

2.要求:(1)建立清扫责任区;(2)每个员工在工作岗位及责任区范围内(包括一切的物品与机器设备)进行彻底的清扫;(3)对清扫过程中发现的问题及时进行整修;(4)查明污垢的发生源,予以杜绝或隔离;(5)制订相关的清扫标准作为规范,明确清扫的对象、方法、重点、周期、使用工具等项目。

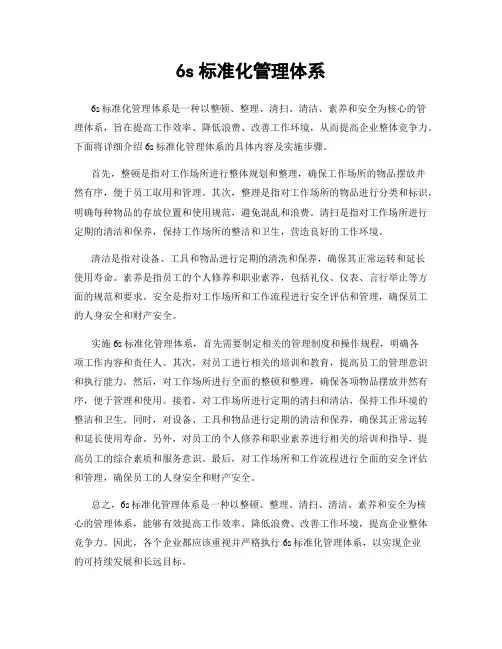

6s标准化管理体系6s标准化管理体系是一种以整顿、整理、清扫、清洁、素养和安全为核心的管理体系,旨在提高工作效率、降低浪费、改善工作环境,从而提高企业整体竞争力。

下面将详细介绍6s标准化管理体系的具体内容及实施步骤。

首先,整顿是指对工作场所进行整体规划和整理,确保工作场所的物品摆放井然有序,便于员工取用和管理。

其次,整理是指对工作场所的物品进行分类和标识,明确每种物品的存放位置和使用规范,避免混乱和浪费。

清扫是指对工作场所进行定期的清洁和保养,保持工作场所的整洁和卫生,营造良好的工作环境。

清洁是指对设备、工具和物品进行定期的清洗和保养,确保其正常运转和延长使用寿命。

素养是指员工的个人修养和职业素养,包括礼仪、仪表、言行举止等方面的规范和要求。

安全是指对工作场所和工作流程进行安全评估和管理,确保员工的人身安全和财产安全。

实施6s标准化管理体系,首先需要制定相关的管理制度和操作规程,明确各项工作内容和责任人。

其次,对员工进行相关的培训和教育,提高员工的管理意识和执行能力。

然后,对工作场所进行全面的整顿和整理,确保各项物品摆放井然有序,便于管理和使用。

接着,对工作场所进行定期的清扫和清洁,保持工作环境的整洁和卫生。

同时,对设备、工具和物品进行定期的清洁和保养,确保其正常运转和延长使用寿命。

另外,对员工的个人修养和职业素养进行相关的培训和指导,提高员工的综合素质和服务意识。

最后,对工作场所和工作流程进行全面的安全评估和管理,确保员工的人身安全和财产安全。

总之,6s标准化管理体系是一种以整顿、整理、清扫、清洁、素养和安全为核心的管理体系,能够有效提高工作效率、降低浪费、改善工作环境,提高企业整体竞争力。

因此,各个企业都应该重视并严格执行6s标准化管理体系,以实现企业的可持续发展和长远目标。

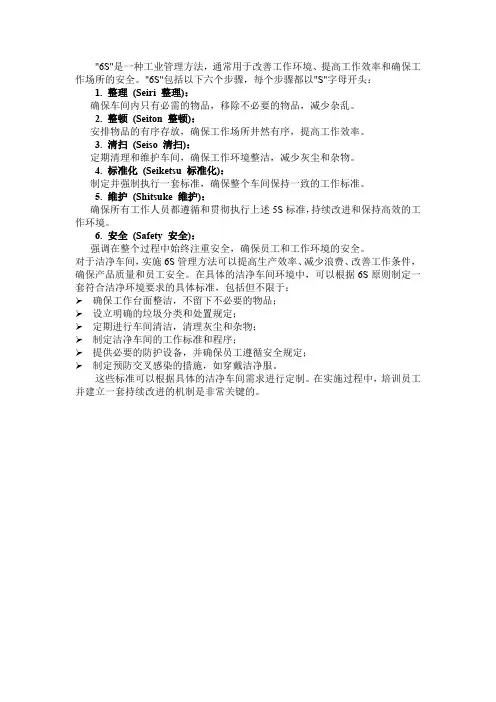

"6S"是一种工业管理方法,通常用于改善工作环境、提高工作效率和确保工作场所的安全。

"6S"包括以下六个步骤,每个步骤都以"S"字母开头:

1. 整理(Seiri 整理):

确保车间内只有必需的物品,移除不必要的物品,减少杂乱。

2. 整顿(Seiton 整顿):

安排物品的有序存放,确保工作场所井然有序,提高工作效率。

3. 清扫(Seiso 清扫):

定期清理和维护车间,确保工作环境整洁,减少灰尘和杂物。

4. 标准化(Seiketsu 标准化):

制定并强制执行一套标准,确保整个车间保持一致的工作标准。

5. 维护(Shitsuke 维护):

确保所有工作人员都遵循和贯彻执行上述5S标准,持续改进和保持高效的工作环境。

6. 安全(Safety 安全):

强调在整个过程中始终注重安全,确保员工和工作环境的安全。

对于洁净车间,实施6S管理方法可以提高生产效率、减少浪费、改善工作条件,确保产品质量和员工安全。

在具体的洁净车间环境中,可以根据6S原则制定一套符合洁净环境要求的具体标准,包括但不限于:

➢确保工作台面整洁,不留下不必要的物品;

➢设立明确的垃圾分类和处置规定;

➢定期进行车间清洁,清理灰尘和杂物;

➢制定洁净车间的工作标准和程序;

➢提供必要的防护设备,并确保员工遵循安全规定;

➢制定预防交叉感染的措施,如穿戴洁净服。

这些标准可以根据具体的洁净车间需求进行定制。

在实施过程中,培训员工并建立一套持续改进的机制是非常关键的。

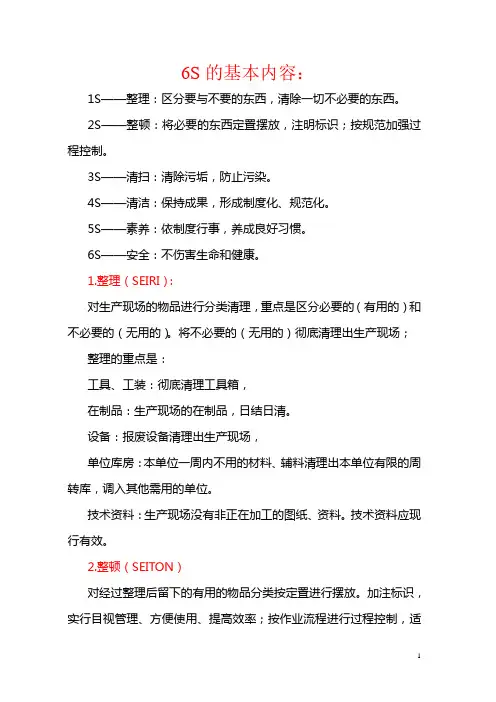

6S的基本内容:1S——整理:区分要与不要的东西,清除一切不必要的东西。

2S——整顿:将必要的东西定置摆放,注明标识;按规范加强过程控制。

3S——清扫:清除污垢,防止污染。

4S——清洁:保持成果,形成制度化、规范化。

5S——素养:依制度行事,养成良好习惯。

6S——安全:不伤害生命和健康。

1.整理(SEIRI):对生产现场的物品进行分类清理,重点是区分必要的(有用的)和不必要的(无用的)。

将不必要的(无用的)彻底清理出生产现场;整理的重点是:工具、工装:彻底清理工具箱,在制品:生产现场的在制品,日结日清。

设备:报废设备清理出生产现场,单位库房:本单位一周内不用的材料、辅料清理出本单位有限的周转库,调入其他需用的单位。

技术资料:生产现场没有非正在加工的图纸、资料。

技术资料应现行有效。

2.整顿(SEITON)对经过整理后留下的有用的物品分类按定置进行摆放。

加注标识,实行目视管理、方便使用、提高效率;按作业流程进行过程控制,适应市场变化,快速为顾客提供满意的需求产品。

整顿的目的是“消除积压、扫除浪费、提高效率”;“创建舒适、安全的生产环境。

整顿的前提是整理。

整顿的要领是“分析不同情况、不同场所、不同用途绘制定置图,明确标识”;“一切按流程办事,加强过程控制”。

2.1生产现场定置的原则:按杜绝浪费原则编制的工艺流程定置设备;合理划分区域,物品按区分类定置摆放,标识统一规范。

规范安全通道:人行道≥1m 车行道≥1.8m 通道线宽=10cm规范定置图:设备、区域、安全通道、工位器具、工具箱柜、运转工具等六要素规范统一。

随着工艺流程的变化,每年12月25日—28日修改一次定置图。

2.2生产现场作业流程控制的原则:按“拉动式”方式设计产品作业流程。

月计划只作为“指导性”计划,“看板日计划”是指令性计划,上道工序按生产看板生产,下道工序按取货看板取货。

有条件的单位按“集团式小组作业”组织生产,或“集团式小组作业”和“矩阵式班组作业”并存的方法组织生产。

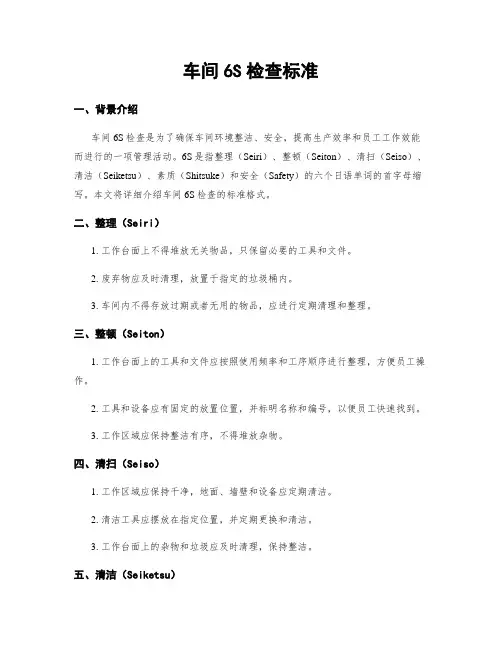

车间6S检查标准一、背景介绍车间6S检查是为了确保车间环境整洁、安全,提高生产效率和员工工作效能而进行的一项管理活动。

6S是指整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素质(Shitsuke)和安全(Safety)的六个日语单词的首字母缩写。

本文将详细介绍车间6S检查的标准格式。

二、整理(Seiri)1. 工作台面上不得堆放无关物品,只保留必要的工具和文件。

2. 废弃物应及时清理,放置于指定的垃圾桶内。

3. 车间内不得存放过期或者无用的物品,应进行定期清理和整理。

三、整顿(Seiton)1. 工作台面上的工具和文件应按照使用频率和工序顺序进行整理,方便员工操作。

2. 工具和设备应有固定的放置位置,并标明名称和编号,以便员工快速找到。

3. 工作区域应保持整洁有序,不得堆放杂物。

四、清扫(Seiso)1. 工作区域应保持干净,地面、墙壁和设备应定期清洁。

2. 清洁工具应摆放在指定位置,并定期更换和清洁。

3. 工作台面上的杂物和垃圾应及时清理,保持整洁。

五、清洁(Seiketsu)1. 员工应穿戴整洁的工作服,保持个人卫生。

2. 车间内应定期进行通风和消毒,保持空气清新。

3. 员工应遵守工作规范,不得在车间内吃零食或者乱扔垃圾。

六、素质(Shitsuke)1. 员工应接受相关培训,了解6S管理的重要性和操作方法。

2. 员工应自觉遵守6S管理规范,保持良好的工作习惯。

3. 车间应定期开展6S检查,对员工的表现进行评价和奖惩。

七、安全(Safety)1. 车间内应设置明显的安全标识和警示标志,提醒员工注意安全。

2. 工作时应佩戴个人防护用品,如安全帽、手套等。

3. 发现安全隐患应及时上报,并采取相应的措施进行处理。

八、总结车间6S检查标准是为了确保车间环境整洁、安全,提高生产效率和员工工作效能而制定的管理规范。

通过整理、整顿、清扫、清洁、素质和安全六个方面的要求,可以有效提升车间管理水平,创造良好的工作环境,提高员工的工作积极性和生产效率。

泵站6S标准化内容一、引言在现代生产管理中,6S标准化是一种重要的管理方法,通过对工作场所进行整理、整顿、清扫、清洁、标准化以及素养改善等步骤,提高工作效率和质量,减少浪费,降低生产成本,提升企业竞争力。

本文将就泵站6S标准化的内容进行详细论述。

二、整理1. 工作场所整理泵站作为一个工作场所,需要根据工作需要,合理摆放各种设备和工具。

对于常用的工具和备件,应该将其放置在易于操作和取用的位置,减少物资摆放混乱的情况,提高工作效率。

同时,对于少使用的设备和工具,应能合理地进行分类存储,方便清洁和维护。

2. 文档信息整理泵站的管理工作离不开各种文档的管理和归档,包括设备说明书、操作规程、维护记录等。

要做好文档的整理工作,需要建立完善的分类和编号系统,确保文档能够方便地查找和使用。

同时,要进行定期的审查和更新,及时淘汰过期和不再适用的文档。

三、整顿1. 设备管理泵站作为一个设备密集的场所,需要对设备进行有效管理。

首先,要建立设备档案,包括设备名称、规格、型号、使用年限等信息,以便于设备的跟踪管理。

其次,要制定设备维护计划,定期进行设备的保养和维修,确保设备的正常运行。

同时,要建立设备检修和更换的记录,及时更新和更换老化和损坏的设备。

2. 工作流程优化泵站的工作流程要符合科学规范,保证工作的高效性和准确性。

要对各项工作进行分析和评估,找出工作流程中的瓶颈和问题,并进行优化改进。

对于重复性高、时间浪费多的工作,可以考虑引入自动化设备和工艺,提升工作效率。

四、清扫1. 日常清扫泵站作为一个工作场所,要保持整洁干净是非常重要的。

日常清扫应包括地面、设备和工具的清洁和维护,保持工作环境的整洁和安全。

要制定定期的清洁计划,并明确责任人和清洁内容,确保清洁工作能够得到有效执行。

2. 定期保养除了日常的清洁工作,泵站还需要进行定期的保养工作。

包括设备的润滑和维护、管道的清洗和排污、气压和电气系统的检查等。

这些保养工作能够延长设备的使用寿命,减少故障和停机时间。

泵站工安全操作六须六不准泵站作为一种重要的输水工具,广泛应用于供水、排水等行业。

在泵站工作中,安全操作至关重要。

为了确保泵站工作人员的安全,减少事故的发生,现在对泵站工安全操作进行指导,进行“六须六不准”的安全操作规程。

六须1.须做好“三检查”在泵站操作中,必须做好前、中、后的“三检查”工作。

具体包括:前检查工作代表在操作泵站前进行检查工作,比如检查电气线路、管道接口是否牢固、水源、水位等是否符合操作工艺的要求;中检查工作代表在操作泵站中进行检查,比如检查泵站水泵是否正常运转,是否有异常声响,管道内是否有异物,各种监测仪表数据是否正常;后检查工作代表操作泵站后进行检查,比如检查管道内水位是否合适,管道内是否存在漏洞隐患。

2.须佩戴好各类防护用具在泵站操作中,工作人员必须佩戴各类防护用具,包括安全帽、手套、工作鞋、防护眼镜等。

同时,在操作泵站时工作人员应注意卫生,保持机房内的干净和整洁,并在进行操作前及操作中,对身体、眼睛等进行防护,以免给自己带来伤害。

3.须严格执行操作程序在操作泵站时必须严格执行泵站的操作程序,按照工艺流程进行,在不了解的情况下不瞎操控,如遇到异常情况,应立即停机,并及时向上级汇报。

在操作过程中,不得随意开动设备,如遇到装置的异常情况应及时报警,绝不能私自擅自修理。

4.须注意环境保护在进行泵站安全操作时,必须注重环境保护,避免污染水质。

特别需要注意的是,不得将废水直接排放到河流、湖泊等水体当中,严格遵守国家水污染防治法律法规的执行。

对于废水必须采取科学、合理、高效的处理措施,再进行排放。

5.须注意事故处置在泵站操作过程中,必须时刻注意事故的处置。

在发生事故时,要做到迅速果断、严密有序。

及时制止对环境造成的任何影响的扩散,同时做好调查处理、事故评价以及日常报表填写等工作。

6.须加强培训教育泵站操作人员应该加强和不断提高自己的技能水平。

学习新的操作技能,积极参加培训,了解新的安全知识,提升安全操作意识和能力。

6s标准化管理内容

6S标准化管理包括以下六个方面:

1.整理(Seiri):通过将工作现场的物品进行分类,将不必要的东西清除掉,以提高效率和空间使用效率。

2.整顿(Seiton):将留下的必要物品按照规定的位置摆放,并加以标识,以便快速找到所需物品。

3.清扫(Seiso):定期对工作现场进行清扫,保持整洁,防止污垢和积尘的产生。

4.清洁(Seiketsu):将整理、整顿、清扫进行到底,并制定相应的制度,确保工作现场始终保持整洁状态。

5.素养(Shitsuke):培养员工养成良好的习惯,遵守规则,尊重他人劳动,提高个人素质和职业素养。

6.安全(Security):强调“安全第一”的观念,重视员工的安全教育,防范各种安全隐患,确保员工的生命安全和企业的稳定发展。

6S标准化管理的作用包括提高工作效率、减少浪费、保障安全、提高员工素质等。

在实施6S标准化管理时,需要制定具体的管理计划和措施,并加强监督和考核,确保各项措施得到有效执行。

6S现场管理工作标准一、平安监督管理要求二、6S现场管理标准6S:整理、整顿、清扫、清洁、素养、平安。

(1)生产现场1S——整理:区分“要”与“不要”的东西,对“不要”的东西进行处理。

目的:腾出空间,提高生产效率。

1、现场摆放物品(如原材料、半成品、成品、余料、垃圾等)是否按区域放置并定时清理;2S——整顿:要的东西依规定定位、定量摆放整齐,明确标识。

目的:排解查找的铺张。

2、物料架、器具、工具架等是否正确使用与清理维护;3S——清扫:清除工作场所内的脏污,设备特别立刻修理,并防止污染的发生。

目的:使不足、缺点明显化,是品质的基础。

3、工位器具等是否正确使用,定位摆放;4S——清洁:将上面3S的实施制度化、规范化,并维持效果。

目的:通过制度化来维持成果,并显现“特别”之所在。

4、设备上有无不必要的物品、工具或物品摆放是否牢靠;5S——素养(又称修养、心灵美:人人依规定行事,养成好习惯。

目的:提升“人的品质”,养成对任何工作都持仔细态度习惯。

5、桌面、柜子、台面及抽屉等是否定时清理;6S——平安(SAFETY):保证工作现场平安及产品质量平安。

目的﹕杜绝平安事故、规范操作、确保产品质量。

6、茶杯、私人用品及衣物等是否定位摆放;一、一般平安问题监督检查要点:7、设备运转记录、保养卡、点检表是否定期记录,定位摆放;(1)现场违章操作:8、叉车、电瓶车、手推车、等是否定位摆放,定人负责;1、任意拆除设备(施)的平安装置、仪器、仪表、警示装置的;9、物流周转箱、纸箱等搬运箱是否定位摆放;2、设备(施)超速、超温、超载荷运行;10、润滑油、切削液、清洁剂等用品是否定位摆放并作标识;3、供料或送料速度过快;11、作业场所是否予以划分,并标示场所名称;4、设备运转时,跨越、触摸或擦拭运动部位;12、消耗品(如抹布、手套、扫把等)是否定位摆放,定量管理;5、调整、检修、清扫设备时未切断电源,测量工件时未停车;13、加工中的材料、半成品、成品等是否堆放整齐并有标示;6、用手替代工具操作(手拉、吹排铁屑);14、通道、走道是否保持通畅,通道内是否摆放物品或压线摆放物品(如料箱、手推车、脚踏板等);7、冲压作业时,手进入危急区域;15、不良品、报废品、返修品是否定位放置并隔离;8、攀登吊运中的物件,以及在吊物,吊臂下行走或逗留;16、易燃品是否定位放置并有明显的平安标志;9、启用查封或报废设备;17、制动开关、动力设施是否加设防护物和警告牌;10、厂内机动车辆未按规定载人、载物;18、垃圾、纸屑、塑料袋、破布(手套)等有没有准时清除;11、机动车辆行驶时,进行上、下及抛掷物品;19、废料、余料等有没有随时清除;12、高空作业时,任意掷扔物件;20、地上、作业区的油污有没有清扫;13、检修电气设备(施)时未停电、验电、接地及挂牌操作;21、开水桶是否洁净;14、平安电压灯具与使用电压及要求不符;22、垃圾箱、桶内外是否清扫洁净;15、容器内部作业时未使用通风设备;23、墙壁四周蜘蛛网是否清扫;16、随便倾倒酷热金属物品;24、工作环境是否随时保持干净、洁净;17、其他不遵守本工种平安技术操作规程者。

6S管理制度1 目的为营造干净整洁的办公场所,合理配置、使用各种资源,减少浪费,降低办公成本,提升员工工作热情,塑造良好的企业形象,特制定本制度。

2 适用范围本制度适用于丽康世纪天使全体员工3 定义与目的3.1 整理(SEIRI):工作现场,区别要与不要的东西,只保留有用的东西,撤除不需要的东西;目的是把“空间”腾出来活用;3.2 整顿(SEITON):把要用的东西,按规定位置摆放整齐,并做好标识进行管理;目的是不浪费时间找东西;3.3 清扫(SEISO):将不要的东西清除掉,保持工作现场无垃圾,无污秽状态;目的是消除"脏污",保持职场干净、明亮;3.4 清洁(SEIKETSU):将工作实施的做法做到制度化、规范化,维持其成果;目的是通过制度化来维持成果;3.6 素养(SHITSUKDE):培养文明礼貌习惯,自觉遵守各项规章制度,养成良好的工作习惯;目的是提升“人的品质”,成为对任何工作都讲究认真的人。

3.6安全(SECURITY):重视成员安全教育,时时刻刻监督执行,让“安全意识”成为员工的第一观念,防范于未然。

4 6S推行成员构成4.1 特设兼职6S管理小组4.2 6S推行小组:各部门总监、经理4.3 6S检查小组成员:组长:乔志伟组员:郭曼丽、任慧芳5 职责与权利5.1 6S推行小组:负责6S管理活动的组织、策划、实施、检查、评比等,对员工开展6S的培训和宣导,推动6S的顺利进展;协调6S实施过程的巡查和问题处理;处理其他6S有关的活动事务;5.2 6S检查小组:按章执行规定区域内的各项6S检查及评比工作;5.3 各部门主管:配合6S推行小组,监督并落实本部门的6S管理;5.4 员工:积极参与并执行6S管理,根据6S管理要求持续改善工作现场。

6 推行区域6.1 公司所有的办公场地、车间及纳入行政管理办公室的附属设施。

6.2 重点推行区域:厂家标准化检查必检指定区域,如展厅外围厂围、卫生间、精品/附件销售区、新车交车间、客户休息室、销售/服务顾问办公桌及周边、销售/服务前台接待区、新车展示区以及一二级标识。

员工6 S基本行为要素(一)整理(Seiri)1、定时整理清除废弃物。

2、工具、物品、设备合理定位归类,标识清楚,取用方便,整齐有序。

3、定时清扫杂物垃圾,保持责任区、工作场所整洁。

4、保养工具设备,使其保持清洁完好。

5、个人装束、卫生整齐洁净。

(二)准时(Sharp)6、不迟到、早退、脱岗。

7、按时完成工序作业和工作任务。

(三)标准化(Standardization)8、遵守作业规程,严禁违章作业。

9、按照标准操作,实现过程和结果的标准化。

(四)服务(Serve)10、保持良好的态度,热情诚恳,耐心周到。

11、提供最佳服务,高效优质,专业到位。

(五)素养(Shitsuke)12、提高文化修养、技术业务水平和操作技能。

13、言行文明。

14、团结协作。

15、遵守公共道德和职业道德规范。

(六)安全(Safety)16、不发生人身事故。

17、不发生设备事故。

员工4E基本行为要素每一时(Everytime),每一人(Everyone),每一事(EveryThing)。

每一(这个忘了)一、1E积极向上的活力(Energy)态度第一:敬业是职业精神的灵魂;充满活力的人热爱生活,热爱工作。

二、2E激励他人的能力(Energize)管理者不会激励,是对员工的犯罪让奖励不过夜,只有好报才有好人三、3E决策判断的能力(Edge)公开性:检查质询要求以事实和数据为基础;公正性:将问题在公开的质询会上提出,对事不对人。

实效性:行动的改进反馈一定要及时,每天进步一点点周期性:建立每周、每月、季度、年度的质询体系四、4E落实任务的能力(Execute)落实任务的能力就是执行力;执行是金:只讲行动和结果,百分百执行;通过开放透明建立节点控制体系。