螺纹连接预紧力计算

- 格式:doc

- 大小:54.50 KB

- 文档页数:2

预紧力与与预紧力矩之间的简化关系。

预紧力与预紧力矩之间的简化关系预紧力与预紧力矩是机械设计中常用的两个概念,它们之间存在着一种简化的关系。

预紧力指的是在螺纹连接中施加在螺栓上的力,用来保证螺纹连接的紧固性。

预紧力矩则是施加在螺栓上的扭矩,通过扭矩的大小来控制预紧力的大小。

预紧力与预紧力矩之间的简化关系可以通过以下方式来描述。

首先,我们需要知道螺纹连接的基本原理。

螺纹连接是通过螺纹副的互相作用来实现的,螺栓和螺母之间的螺纹副产生的摩擦力可以使它们紧密地连接在一起。

在螺纹连接中,预紧力的大小是通过施加在螺栓上的预紧力矩来控制的。

预紧力矩是由扭矩产生的,通过扭矩的大小可以间接地控制预紧力的大小。

为了更好地理解这个关系,我们可以进行一些简化的计算。

假设螺栓的螺纹长度为L,螺纹副的摩擦系数为μ,螺纹的平均半径为r,施加在螺栓上的预紧力矩为M。

在这种情况下,预紧力可以通过以下公式来计算:F = M / (μ * r)其中,F表示预紧力。

这个公式表明,预紧力与预紧力矩之间存在着一个简化的线性关系,即预紧力与预紧力矩成正比。

通过这个简化的关系,我们可以在设计过程中更好地控制预紧力的大小。

通过调整预紧力矩的大小,我们可以实现对螺纹连接的紧固程度的控制。

这对于机械设计中的螺纹连接非常重要,因为过松或过紧的螺纹连接都会影响机械结构的安全性和可靠性。

需要注意的是,上述的简化关系假设了螺纹副的摩擦系数为常数,并且忽略了其他因素对预紧力的影响。

在实际工程中,由于摩擦系数的变化和其他因素的存在,预紧力与预紧力矩之间的关系可能会更加复杂。

因此,在具体的设计中,我们需要根据实际情况进行合理的调整和修正。

预紧力与预紧力矩之间存在着一种简化的关系。

通过控制预紧力矩的大小,我们可以间接地控制预紧力的大小。

这对于螺纹连接的设计和可靠性有着重要的意义。

然而,在实际工程中,我们需要考虑到其他因素的影响,合理地进行调整和修正,以确保螺纹连接的可靠性和安全性。

螺栓预紧力公式推导螺栓的预紧力是指在装配时,通过给螺栓施加一定的扭矩或拉伸力,使其受到拉伸状态下的力,从而保证连接的紧固和牢固。

螺栓的预紧力可以通过以下公式来计算:Fp = K * T / (d * Ks)其中,Fp为预紧力,K是螺栓的摩擦系数,T是施加在螺栓上的扭矩,d是螺栓的直径,Ks是螺栓的拉伸系数。

推导过程如下:1. 根据力的平衡原理,螺栓受到的外部力等于预紧力,即Fp = F。

2. 根据力的平衡条件,F = μ*Fp,其中μ是螺栓和螺母之间的摩擦系数。

3. 对螺栓进行受力分析,根据胶结力学理论,可以得到螺栓的两端所受的力分别为Fp/2。

4. 对螺栓进行静力学分析,可以得到螺栓的受力情况为:Fp/2 = (π*d^2/4) * σ,其中σ是螺栓所受的应力。

5. 根据胶结力学理论,应力和应变之间的关系为:σ = E * ε,其中E是螺栓的弹性模量,ε是螺栓的相对变形。

6. 将上述两个公式结合,可以得到:Fp/2 = (π*d^2/4) * E * ε。

7. 根据胶结力学理论,相对变形和应变之间的关系为:ε = ΔL / L0,其中ΔL是螺栓的弹性变形,L0是螺栓的初始长度。

8. 弹性变形可以表示为:ΔL = α * L0 * T,其中α是螺栓的张力系数,T是施加在螺栓上的扭矩。

9. 将上述两个公式结合,可以得到:Fp/2 = (π*d^2/4) * E * α * L0 * T。

10. 最后,将Fp/2乘以2得到Fp,并整理公式,可以得到:Fp = (π*d^2/4) * E * α * L0 * T。

综上所述,就得到了螺栓预紧力的公式推导过程。

需要注意的是,公式中的一些参数如摩擦系数、拉伸系数和张力系数等需要根据具体情况确定。

螺丝预紧力和扭力计算公式在工程领域中,螺丝是一种常用的连接元件,它通过受到预紧力和扭力的作用来连接两个或多个零件。

螺丝的预紧力和扭力是非常重要的参数,它们直接影响着螺丝的连接性能和使用寿命。

因此,正确计算螺丝的预紧力和扭力是非常重要的。

螺丝的预紧力是指在螺丝连接时,施加在螺丝上的力,它是通过螺丝的拉伸来实现的。

预紧力的大小直接影响着螺丝连接的紧固性能,过小的预紧力会导致螺丝连接松动,而过大的预紧力则会导致螺丝连接的零件受到过大的压力而损坏。

因此,正确计算螺丝的预紧力是非常重要的。

螺丝的扭力是指在螺丝连接时,施加在螺丝上的扭转力,它是通过螺丝的扭转来实现的。

扭力的大小直接影响着螺丝连接的紧固性能,过小的扭力会导致螺丝连接松动,而过大的扭力则会导致螺丝连接的零件受到过大的力而损坏。

因此,正确计算螺丝的扭力是非常重要的。

螺丝的预紧力和扭力计算公式是根据螺丝的材料、直径、螺距、螺纹形状等参数来确定的。

下面我们将介绍一些常用的螺丝预紧力和扭力计算公式。

首先是螺丝的预紧力计算公式。

螺丝的预紧力可以通过下面的公式来计算:Fp = As σp。

其中,Fp为螺丝的预紧力,As为螺丝的受力截面积,σp为螺丝的材料屈服强度。

螺丝的受力截面积可以通过螺丝的直径来计算,而螺丝的材料屈服强度可以通过螺丝的材料参数来确定。

通过这个公式,我们可以计算出螺丝的预紧力,从而保证螺丝连接的紧固性能。

接下来是螺丝的扭力计算公式。

螺丝的扭力可以通过下面的公式来计算:T = K F d。

其中,T为螺丝的扭力,K为螺丝的摩擦系数,F为螺丝的预紧力,d为螺丝的直径。

通过这个公式,我们可以计算出螺丝的扭力,从而保证螺丝连接的紧固性能。

除了上述的计算公式外,还有一些其他的因素需要考虑,比如螺丝的螺纹形状、螺距、材料弹性模量等。

这些因素都会对螺丝的预紧力和扭力产生影响,因此在实际应用中需要综合考虑这些因素来确定螺丝的预紧力和扭力。

在工程实践中,通常会根据螺丝的使用要求和工作环境来确定螺丝的预紧力和扭力。

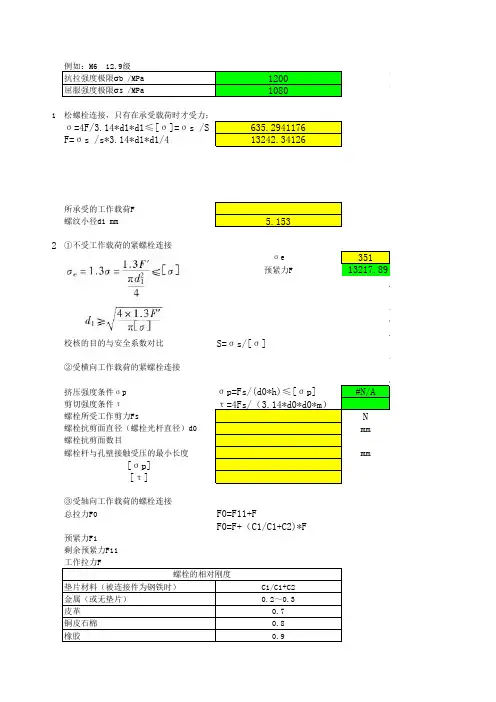

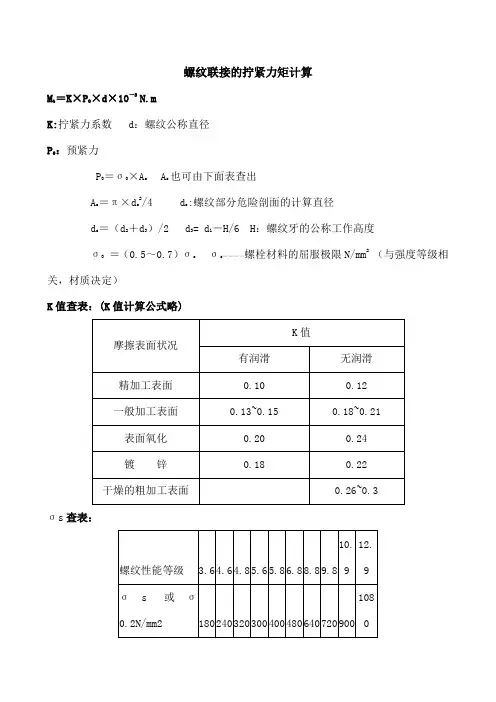

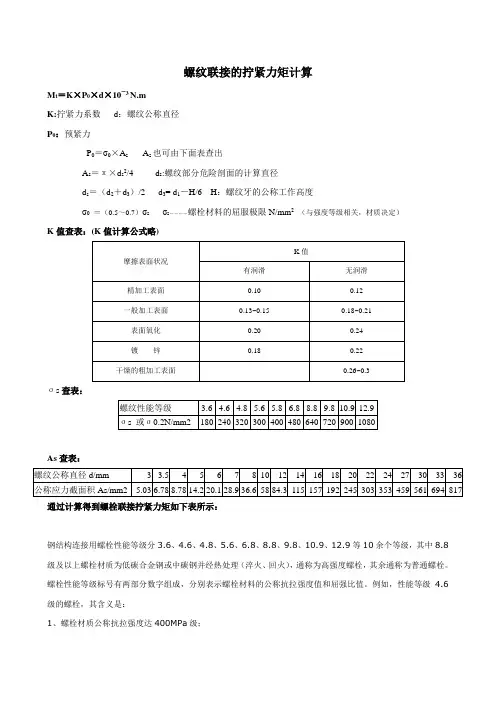

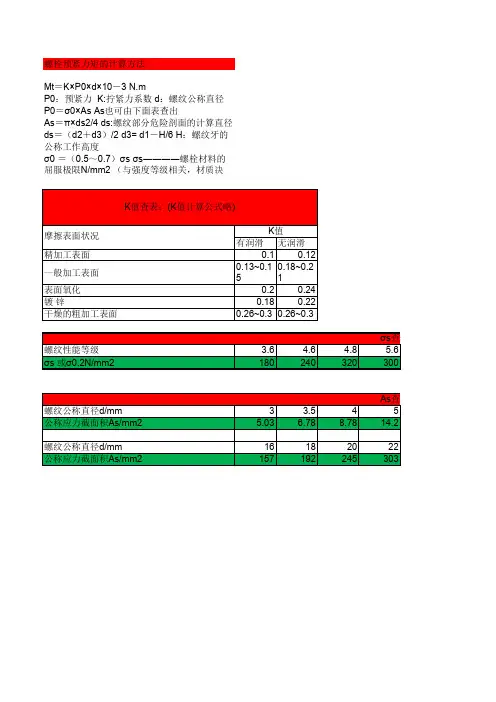

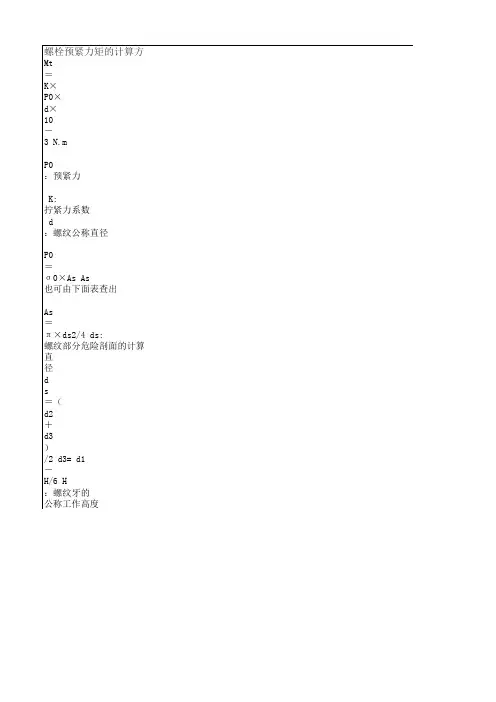

螺纹联接的拧紧力矩计算M t =K ×P 0×d ×10-3N.mK:拧紧力系数 d :螺纹公称直径 P 0:预紧力P 0=σ0×A s A s 也可由下面表查出A s =π×d s 2/4 d s :螺纹部分危险剖面的计算直径d s =(d 2+d 3)/2 d 3= d 1-H/6 H :螺纹牙的公称工作高度σ0 =(0.5~0.7)σs σs ――――螺栓材料的屈服极限N/mm 2 (与强度等级相关,材质决定)K 值查表:(K 值计算公式略)σs 查表:As查表:通过计算得到螺栓联接拧紧力矩如下表所示:钢结构连接用螺栓性能等级分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级,其中8.8级及以上螺栓材质为低碳合金钢或中碳钢并经热处理(淬火、回火),通称为高强度螺栓,其余通称为普通螺栓。

螺栓性能等级标号有两部分数字组成,分别表示螺栓材料的公称抗拉强度值和屈强比值。

例如,性能等级4.6级的螺栓,其含义是:1、螺栓材质公称抗拉强度达400MPa级;2、螺栓材质的屈强比值为0.6;3、螺栓材质的公称屈服强度达400×0.6=240MPa级性能等级10.9级高强度螺栓,其材料经过热处理后,能达到1、螺栓材质公称抗拉强度达1000MPa级;2、螺栓材质的屈强比值为0.9;3、螺栓材质的公称屈服强度达1000×0.9=900MPa级螺栓性能等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可表面被氧化(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)表面被氧化(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)干燥的粗加工表面的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(有润滑) 的螺纹联接的拧紧力矩值(单位:N.m)。

螺纹联接的拧紧力矩计算M t=K×P0×d×10-3 N.mK:拧紧力系数d:螺纹公称直径P0:预紧力P0=σ0×A s A s也可由下面表查出A s=π×d s2/4 d s:螺纹部分危险剖面的计算直径d s=(d2+d3)/2 d3= d1-H/6 H:螺纹牙的公称工作高度σ0=(0.5~0.7)σs σs――――螺栓材料的屈服极限N/mm2(与强度等级相关,材质决定)K值查表:(K值计算公式略)σs查表:As查表:通过计算得到螺栓联接拧紧力矩如下表所示:钢结构连接用螺栓性能等级分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级,其中8.8级及以上螺栓材质为低碳合金钢或中碳钢并经热处理(淬火、回火),通称为高强度螺栓,其余通称为普通螺栓。

螺栓性能等级标号有两部分数字组成,分别表示螺栓材料的公称抗拉强度值和屈强比值。

例如,性能等级 4.6级的螺栓,其含义是:1、螺栓材质公称抗拉强度达400MPa级;2、螺栓材质的屈强比值为0.6;3、螺栓材质的公称屈服强度达400×0.6=240MPa级性能等级10.9级高强度螺栓,其材料经过热处理后,能达到1、螺栓材质公称抗拉强度达1000MPa级;2、螺栓材质的屈强比值为0.9;3、螺栓材质的公称屈服强度达1000×0.9=900MPa级螺栓性能等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可表面被氧化(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)表面被氧化(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)镀锌(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)干燥的粗加工表面的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)精加工表面(有润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(无润滑)的螺纹联接的拧紧力矩值(单位:N.m)一般表面(有润滑) 的螺纹联接的拧紧力矩值(单位:N.m)。

1、引言家用电器厂在生产某型产品时,经常出现批头、电批套筒或风批套筒被打断的现象。

原因是一些重要零部件如发热管、R型弹簧等的固定都需要用很大的扭力矩来旋紧螺钉,而批头、电批套筒或风批套筒的极限扭力矩不能达到螺钉拧紧的拧紧力矩要求,致使其超过能够承受的最大拧紧力矩而折断。

但是,螺钉的拧紧力矩到底需要多大?目前尚没有一个确切的或者令人信服的标准来衡量。

那么,有没有办法给定螺钉比较准确的标准值呢?答案是肯定的。

下面以某产品弹性元件固定螺钉PM5×10为例,来计算它的拧紧力矩。

2、螺纹联接的拧紧力矩我们知道,在螺栓联接中,只有适当的预紧力才能保证螺栓可靠联接。

而预紧力则是通过控制施加于螺钉的拧紧力矩或转角来间接实现的。

但是,螺栓轴力与拧紧力矩之间的对应关系严重地受到摩擦条件的影响。

摩擦一方面是螺纹自锁防松的必要条件,另一方面摩擦消耗大量拧紧力矩(能量)从而影响螺栓轴力。

拧紧时,扳手或电批(风批)力矩T用于克服螺纹副的螺纹阻力矩T1及螺母与被联接件(或垫圈)支承面间的端面摩擦力矩T2。

即T= T1+ T2=KF0 d (N·mm)d——螺纹公称直径(mm)F0——预紧力(N)K——拧紧力矩系数(无量纲)其中,K值与螺纹中径、螺纹升角、螺纹当量摩擦系数、螺母与被联接件支承面间的摩擦系数有关。

而这些参数的取值都比较复杂。

要准确地计算出K 值,就要通过针对性的试验,同时测得预紧力和紧固扭矩才能间接获得拧紧力矩系数K值。

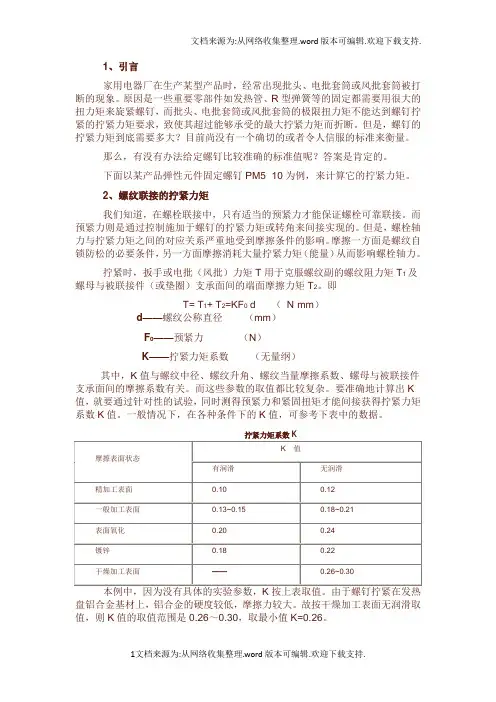

一般情况下,在各种条件下的K值,可参考下表中的数据。

盘铝合金基材上,铝合金的硬度较低,摩擦力较大。

故按干燥加工表面无润滑取值,则K值的取值范围是0.26~0.30,取最小值K=0.26。

螺纹联接的预紧力螺纹联接预紧力的大小,要根据螺钉组受力和联接的工作要求决定。

设计时首先要保证所需的预紧力,又不应使联接的结构尺寸过大。

一般规定拧紧后螺纹联接件的预紧力不得大于其材料屈服强度σs的80%。

预紧力矩系数计算预紧力矩系数(也被称为预紧系数)是机械工程中一个重要的参数,用于评估螺栓连接的强度和稳定性。

在设计和制造过程中,正确计算和应用预紧力矩系数可以保证螺栓连接的可靠性,避免意外松动和脱落。

预紧力矩系数是通过将螺栓安装紧固的力矩与螺栓所设计的标准紧固力矩进行比较得出的。

实际安装过程中,为了确保螺栓连接达到所需的预紧力,必须施加一个比标准紧固力矩更大的力矩。

这是因为材料变形和摩擦等因素会降低预紧力的实际传递效率。

那么如何计算预紧力矩系数呢?首先,需要根据连接件的材料、螺纹类型、摩擦因数等参数选择适当的标准紧固力矩。

接下来,测量实际施加的紧固力矩,并记录下来。

然后,通过将实际施加的紧固力矩除以标准紧固力矩,即可得到预紧力矩系数。

预紧力矩系数可以反映螺栓连接的紧固程度。

当预紧力矩系数小于1时,表示螺栓连接没有达到预期的紧固力,需要加强紧固力度。

反之,当预紧力矩系数大于1时,表示螺栓连接已经过度紧固,可能导致螺纹损伤或断裂。

因此,在实际应用中,预紧力矩系数应尽量接近1,以在可靠性和安全性之间取得平衡。

正确计算和应用预紧力矩系数对于机械工程师来说至关重要。

首先,它可以帮助工程师选择合适的紧固方案,确保连接件的可靠性和稳定性。

其次,它还可以用于设计阶段的优化,通过调整螺纹参数和摩擦系数等因素,最大限度地提高预紧力的传递效率。

总之,预紧力矩系数是机械工程中一个重要的参数,对于螺栓连接的可靠性和稳定性至关重要。

通过正确计算和应用预紧力矩系数,工程师可以确保连接件的安全性,并在设计阶段优化预紧力的传递效率。

在未来的工程设计中,我们应继续研究和改进预紧力矩系数的计算方法,推动机械连接技术的发展,为工程实践提供更加可靠的解决方案。

三、螺栓拧紧力矩和预紧力计算

拧紧力矩的计算:T=T1+T2=Ftan(∅+ρv)d2

2+Fμ

3

×D w3−d03

D w3−d02

=KFd (1)

K=d2

2d tan(∅+ρv)+μ

3d

×

D

w−d03

3

D w3−d02

(2)

式中d——螺纹公称直径, mm;

F——预紧力, N;

d2——螺纹中径, mm;

∅——螺纹升角;

ρv——螺纹当量摩擦角, ρv=arctanμv;

μv——螺纹当量摩擦因数;

Μ——螺母与被连接件支承面间的摩擦因数;

K——拧紧力矩系数(推荐从下表中选取);

D w、d0见图3-1。

图3-1

预紧力计算:F=(0.5~0.6)σS A s (3)

式中σS——螺栓材料的屈服点,MPa;

A S——螺栓公称应力截面积,mm²;

螺栓公称应力截面积:A S=π

4(d2+d3

2

)2 (4)

螺纹的计算直径:d3=d1−H

6

(5)

螺纹的原始三角形高度:H=√3

2

P=0.866P (6)

式中

d1——外螺纹小径, mm;

d2——外螺纹中径, mm;

d3——螺纹的计算直径, mm;

H——螺纹的原始三角形高度,mm;

P——螺纹的螺距,mm。

一般规定拧紧后螺纹连接件预紧应力不得大于其材料的屈服点σS的80%。