2019最新表面处理第十一讲 热喷涂化学

- 格式:ppt

- 大小:4.43 MB

- 文档页数:114

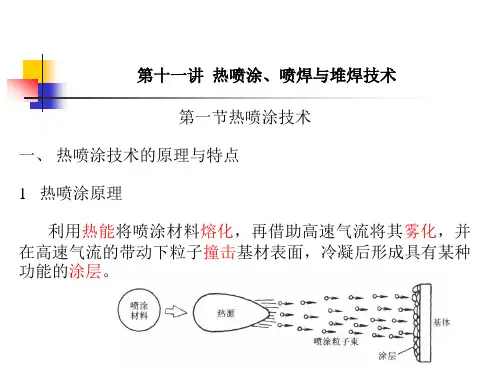

表面涂敷技术1.1热喷涂热喷涂是一种采用专用设备利用热源(可以是然烧热、电弧、等离子弧、激光等)将金属或非金属材料加热到熔化或半熔化状态,用高速气流将其吹成极微小颗粒(雾化)并喷射沉积到经过预处理的工件表面,形成覆盖层,以提高机件耐蚀、耐磨、耐热等性能的表面工程技术。

热喷涂技术最突出的特点:方法的多样性、制备涂层的广泛性、应用的经济性1.2热喷涂的一般原理喷涂材料在热源中的被加热过程和颗粒与基材表面的结合过程是热喷涂技术制备涂层的关键环节。

从喷涂材料进入热源到形成涂层,喷涂过程一般经历四个阶段:1、喷涂材料被加热熔化2、熔化的喷涂材料被雾化粉末一般不存在熔粒被进一步破碎和雾化的过程,而是被气流或热源射流推向前喷射。

3、熔融或软化的微细颗粒的喷射飞行4、粒子在基材表面发生碰撞、变形、凝固和堆积1.3热喷涂技术的分类及特点目前还没有标准的热喷涂分类法,一般是根据所用热源的不同来分类,分为燃气法、气体放电法、电热法和激光热源法。

1.4热喷涂材料热喷涂材料按按分为线材、棒材、粉末和高分子材料做成的长柔性管中装有各种性能粉末的管材;按组成成分可分为:金属、合金、自熔性合金、复合材料、陶瓷和有机塑料等等。

下面我们重点介绍几种喷涂方法。

1、火焰喷涂①原理火焰喷涂历史最为悠久,它是利用气体燃烧放出的热实现热喷涂,目前被广泛采用的是氧乙炔火焰线材和粉末火焰喷涂。

一般说来,凡在2760℃以下温度区内不升华、能熔化的任何物质均可采用火焰喷涂获得涂层,但实际上熔点超过2500℃的材料很难用火焰进行喷涂。

②工艺火焰喷涂工艺流程为:工件表面准备——预热——喷涂打底层——喷涂工作层——喷后处理2、等离子喷涂①原理正常状态下原子呈中性,气体在常温下是不导电的,但当外界通过某种方式给予气体分子或原子以足够的能量时,就可使电子脱离原子而成为自由电子,而使原子或分子成为常电的正离子,也就是气体产生电离现象。

使气体产生电离的因素很多,如热电离、光电离等。

热喷涂技术热喷涂技术【1】是通过火焰、电弧或等离子体等热源,将欲喷涂的各种材料(如金属、合金、陶瓷、塑料及其各类复合材料)加热至熔化或半熔化状态,并加速形成高速熔滴,喷向基体在其上形成涂层,可以对材料表面性能(如耐磨损性、耐腐蚀性、耐高温隔热性等)进行强化或再生,起到保护作用,并能对因磨损腐蚀或加工超差引起的零件尺寸减小进行修复。

同时,还可以赋予材料表面以特殊性能(如电学、光学等性能)。

热喷涂技术是材料表面强化与保护的新技术,它在表面改性技术中占有重要的地位。

目前,无论在设备、材料、工艺、科研等方面都在迅速发展与提高,已成为表面技术一个重要组成部分。

其发展趋势是:设备方面向高能、高焓、高速度发展;材料方面向系列化、标准化、商品化方向发展,以保证多功能高质量涂层的需要;工艺方面向机械化、自动化方向发展,如计算机控制、机械手操作等。

当今,热喷涂技术在国民经济领域里得到了广泛应用,推广应用前景广阔。

一、热喷涂原理下面以喷锌简要介绍热喷涂的原理【2,6】。

锌涂层的形成,是通过氧乙炔火焰将锌丝加热到熔化状态,在喷嘴出压力突然降低鞥张物化而成微粒。

锌微粒获得较大的动能,高速冲击碰撞经过粗化清洁的基体表面,而与基体密切结合,形成锌涂层。

涂层与基体件的结合机理目前尚无公认的定论,同常认为有以下几种:(1)机械结合。

当飞向基体的熔融粒子撞击到经粗化处理后的基体表面时,铺展成扁平状的液态薄层,覆盖并紧贴在基体表面的凹凸点上,在冷凝收缩时咬住凹凸点,嵌固凹部、机械性地结合在一起。

这是锌涂层与基体表面结合的主要形式。

(2)物理结合。

当高温高速的熔融粒子撞击基体表面后,而紧密接触的距离达到原子晶格常数范围内时,就会产生范德瓦尔斯结合力,因此就要求基体表面及其干净且处于活化状态。

(3)扩散结合。

当熔融的锌微粒高温高速的熔融粒子撞击基体表面形成紧密接触时,由于变形、高温等作用,在涂层与基体间有可能产生微小的扩散形成扩散结合。

《热喷涂基础知识综合性概述》一、引言热喷涂技术作为一种表面工程技术,在现代工业中发挥着至关重要的作用。

它能够在各种基材表面制备出具有特定性能的涂层,从而提高材料的耐磨性、耐腐蚀性、耐高温性等性能,延长材料的使用寿命,降低生产成本。

本文将对热喷涂的基础知识进行全面的阐述与分析,包括基本概念、核心理论、发展历程、重要实践以及未来趋势等方面。

二、基本概念1. 热喷涂的定义热喷涂是指将熔融状态或半熔融状态的材料,通过高速气流或火焰等热源加热至熔化或软化状态,然后以高速喷射到基材表面,形成涂层的一种表面工程技术。

2. 热喷涂的分类根据热源的不同,热喷涂可以分为火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂等。

火焰喷涂是利用可燃气体与氧气混合燃烧产生的火焰作为热源;电弧喷涂是利用两根金属丝之间产生的电弧作为热源;等离子喷涂是利用等离子体作为热源;爆炸喷涂是利用炸药爆炸产生的能量作为热源。

3. 热喷涂涂层的特点热喷涂涂层具有以下特点:(1)结合强度高:涂层与基材之间通过机械结合、物理结合和化学结合等方式结合在一起,结合强度较高。

(2)孔隙率低:热喷涂涂层的孔隙率较低,可以有效地防止腐蚀介质的渗透。

(3)硬度高:涂层的硬度较高,可以提高材料的耐磨性。

(4)耐高温性好:涂层可以在高温环境下使用,具有良好的耐高温性能。

(5)可制备多种材料的涂层:热喷涂可以制备金属、陶瓷、塑料等多种材料的涂层,满足不同的使用要求。

三、核心理论1. 热喷涂的原理热喷涂的原理是利用热源将喷涂材料加热至熔化或软化状态,然后以高速喷射到基材表面,形成涂层。

在喷涂过程中,喷涂材料的颗粒在热源的作用下,经历了加热、熔化、加速、撞击基材表面等过程,最终形成涂层。

2. 热喷涂的结合机制热喷涂涂层与基材之间的结合机制主要有机械结合、物理结合和化学结合三种。

机械结合是指涂层与基材之间通过机械嵌合作用结合在一起;物理结合是指涂层与基材之间通过范德华力、氢键等物理作用力结合在一起;化学结合是指涂层与基材之间通过化学反应形成化学键结合在一起。

热喷涂的基础知识热喷涂是一种广泛应用于工业界的表面处理技术,它通过高速喷射熔化的金属或陶瓷粉末,将其喷涂在被覆物的表面,形成与被覆物物理化学性质不同的新表面。

热喷涂技术虽然看起来简单,但是它的背后有很多的基础知识需要掌握。

热喷涂的历史可以追溯到十九世纪末期,当时它主要用于修复机械零件的表面磨损,但是随着科技的发展,热喷涂技术也不断得到了改进。

现在热喷涂技术已经广泛应用于航空、汽车、电子、机械、石化等领域。

下面就让我们来了解一下热喷涂的基础知识。

1. 热喷涂的原理热喷涂的原理是利用热源将被喷涂物料加热至熔点或半熔状态,然后将其喷射到被涂物的表面上,冷却后形成一层新的表面。

喷涂有以下多种方式:- 火焰燃烧喷涂:利用燃料燃烧时放出的热量将喷涂材料加热到熔融状态,然后喷射到被涂物的表面上。

- 电弧喷涂:利用电弧作为热源将喷涂材料加热到熔融状态,然后喷射到被涂物的表面上。

- 等离子喷涂:利用等离子体将喷涂材料加热到熔融状态,然后喷射到被涂物的表面上。

- 高速喷涂:将喷涂材料加速至高速,然后通过气流将其喷射到被涂物的表面上。

2. 喷涂材料的选择在选择喷涂材料时需要考虑许多因素,例如:- 物料的化学性质、物理性质和结构:这些因素决定了喷涂材料在使用过程中的性能表现。

- 喷涂材料的热膨胀系数:这个参数很重要,因为喷涂材料会受到温度变化的影响,高热膨胀系数的材料容易被烧蚀。

- 对被涂物的材料性质的适应性:喷涂材料的化学成分和物理特性需要与被涂物的材料匹配,以便得到最佳的粘着力。

- 喷涂材料的成本和可用性:有时喷涂材料的选择会受到成本和材料可用性的限制。

不同的喷涂材料有不同的用途,例如:- 金属喷涂材料:这种材料比较适合用于耐磨损、防腐蚀和导电性能比较高的场合。

- 陶瓷喷涂材料:这种材料的耐磨损性、耐腐蚀性和绝缘性比较好,适合用于高温和腐蚀性气体环境下的表面保护。

- 聚合物喷涂材料:这种材料比较适合用于防护结构件和轴承,可以改善其摩擦性能和磨损性能。

热喷涂原理及介绍1.热喷涂原理及介绍热喷涂技术是表面工程领域的重要技术之一,它的原理是利用各种不同的热源,将预喷涂的各种材料如金属、合金、陶瓷、塑料及其各类复合材料加热至熔化或熔融状态,借助气流的高速雾化形成微粒雾流沉积在已预处理的工件表面形成堆积状,与基体紧密结合的涂层。

而将Ni-Cr-B-Si系列喷涂层进行重熔处理形成的具有冶金结合特征的涂层称为喷熔层或重熔层。

热喷涂技术可用来喷涂几乎所有的固体工程材料,如硬质合金、陶瓷、金属、石墨和尼龙等,形成耐磨、耐蚀、隔热、抗氧化、绝缘、导电、防辐射等具有各种特殊功能的涂层。

该技术还具有工艺灵活、施工方便、适应性强及经济效益好等优点,被广泛应用于宇航、机械、化工、冶金、地质、交通、建筑等工业部门,并获得了迅猛的发展。

从喷涂材料进入热源到形成涂层称喷涂过程,一般经历四个阶段既加热、雾化、飞行和沉积。

首先是喷涂材料被加热熔化或软化阶段。

当端部材料进入热源的高温区域,即被加热,形成熔滴,进而形成的熔滴,在外加压缩气流或热源自身射流的作用下,雾化成细微的熔粒。

第二阶段熔粒流飞行过程中,被加速。

当这些具有一定温度和速度的颗粒以一定的动能冲击基材表面,产生强烈的碰撞,在碰撞瞬间,颗粒的动能转化成热能传给基材,并沿凹凸不平的表面产生变形,变形的颗粒迅速冷凝并产生收缩,呈扁平状连续不断地沉积在基材表面,从而形成涂层。

众所周知,除少数贵金属外,金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀。

此外,金属表面受各种机械作用而引起的磨损也极为严重,大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失。

据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10%,损失金额约占国民经济总产值的2-4%。

如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内的话,其数值更加惊人。

因此,发展金属表面防护和强化技术,是各国普遍关心的重大课题。