第二章 电阻式传感器分析

- 格式:doc

- 大小:1.24 MB

- 文档页数:18

第二章电阻式传感器及其应用主讲人:唐守锋教授第二章电阻式传感器及其应用•一、电位器电阻式传感器•二、弹性敏感元件•三、电阻应变式传感器•四、固态压阻式传感器•五、热电阻传感器•六、气敏和湿敏电阻传感器一、电位器电阻式传感器• 2.1.1电位器传感器原理和结构• 1.电位器的转换原理•电位器的电压转换原理如图2 -2所示,设电阻体长度为z,触点滑动位移量为x,两端输入电压为Ui ,则滑动端输出电压Uo为•对角位移式电位器来说,U o与滑动臂的旋转角度a成正比,即图2 -2电位器的电压转换原理•将电位器的电刷通过机械传动装置与被测对象相连,便可测量机械直线位移或角位移。

• 2.基本结构•由于测量领域的不同,电位器的结构不同,但是其基本结构是相近的。

电位器通常都是由骨架、电阻元件及活动电刷组成。

•根据电位器结构不同,位移电位器分为直线位移电位器和角位移电位器两种,其基本结构分别如图2-3、图2 -4所示。

• 2.1.2电位器传感器负载特性•电位器输出端接有负载电阻时,输出电压与负载大小的关系特性称为负载特性。

接有负载电阻R L 的电位器如图2 -5所示,电位器输出电压U L 为•设电阻相对变化为r = R x /R max ,并设m=R max /R L , m 称负载系数,则上式可写成图2 -5带负载的电位器电路•而理想空载特性为•由于m≠0,即R L不是无限大,使负载特性与空载特性之间产生偏差。

图2 -6是对不同m的负载特性曲线。

• 2.1.3电位器传感器的应用实例• 1.电位器式压力传感器•电位器式压力传感器是利用弹性元件(如弹簧管、膜片或膜盒)把被测压力变换为弹性元件的位移,并使此位移变为电刷触点的移动,从而引起输出电压或电流相应变化。

图2 -6电位器的负载特性曲线族•图2 -7为YCD-150型远程压力表原理图。

它是由一个弹簧管和电位器组成的压力传感器。

电位器固定在壳体上,而电刷与弹簧管的传动机构相连接。

第二章电阻应变传感器第一节电阻应变片一、金属电阻应变片二、半导体电阻应变片第二节电阻应变传感器测量电路一、单臂桥二、半桥三、全桥四、应变测量电桥性能的提高第三节电阻应变传感器的应用一、应变式力传感器二、应变式压力传感器三、应变式加速度传感器第二章电阻应变传感器电阻应变传感器是一种利用电阻应变片将应变转换为电阻变化的传感器。

任何非电量只要能转化为应变量就可以利用电阻应变传感器测量,因而在非电量电测技术中应用十分广泛。

常用来测量力、压力、位移、应变、扭矩、加速度等。

电阻应变式传感器应用历史悠久,目前仍然是一种主要的测试手段。

其主要特点是:①结构简单,使用方便,性能稳定、可靠;②灵敏度高,频率响应特性好,适合于静态、动态测量;③环境适应性好,应用领域广泛。

第一节电阻应变片电阻应变传感器由弹性元件、电阻应变片和测量电路组成。

弹性元件用来感受被测量的变化;电阻应变片粘贴在弹性元件上,将弹性元件的表面应变转换为应变片电阻值的变化;然后通过测量电路将应变片电阻值的变化转换为便于输出测量的电量,从而实现非电量的测量。

电阻应变片是应变测量的关键元件,为适应各种领域测量的需要,可供选择的电阻应变片的种类很多,但按其敏感栅材料及制作方法可分类如表2-1所示。

弹性敏感元件在外力作用下,物体将产生尺寸和形状的变化,当去掉外力后,物体随即恢复其原来的尺寸和形状,此种变形称为弹性变形。

利用弹性变形进行测量和变换的元件即弹性敏感元件。

弹性敏感元件在传感器技术中有着重要的作用,是设计、分析、应用传感器的基础性工作。

弹性元件材料:铬钢、锰弹簧钢、合金结构钢、不锈钢等敏感元件材料:金属、非金属金属:铜-黄铜、康铜、钛青铜、铍青铜;铁-铁镍合金铂、铂合金镍铬合金非金属:石英、陶瓷、半导体硅等结构:常用的弹性元件结构有梁、柱、筒、膜片、膜盒、弹簧管和波纹管等。

图2-1 丝式电阻应变片基本结构1—基片;2—敏感栅;3—覆盖层;4—引线2.金属丝电阻应变片结构金属丝电阻应变片的基本结构如图2-1所示。

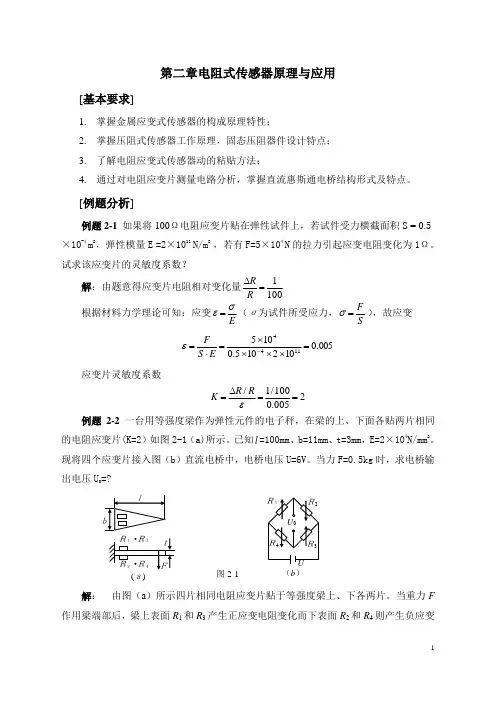

第二章电阻式传感器原理与应用[基本要求]1. 掌握金属应变式传感器的构成原理特性;2. 掌握压阻式传感器工作原理,固态压阻器件设计特点;3. 了解电阻应变式传感器动的粘贴方法;4. 通过对电阻应变片测量电路分析,掌握直流惠斯通电桥结构形式及特点。

[例题分析]例题2-1 如果将100Ω电阻应变片贴在弹性试件上,若试件受力横截面积S = 0.5×10-4 m 2,弹性模量E =2×1011 N/m 2 ,若有F=5×104 N 的拉力引起应变电阻变化为1Ω。

试求该应变片的灵敏度系数?解:由题意得应变片电阻相对变化量1001=∆R R 根据材料力学理论可知:应变Eσε=(σ为试件所受应力,SF =σ),故应变 005.0102105.01051144=⨯⨯⨯⨯=⋅=-E S F ε应变片灵敏度系数2005.0100/1/==∆=εRR K 例题2-2 一台用等强度梁作为弹性元件的电子秤,在梁的上、下面各贴两片相同的电阻应变片(K=2)如图2-1(a)所示。

已知l =100mm 、b=11mm 、t=3mm ,E=2×104N/mm 2。

现将四个应变片接入图(b )直流电桥中,电桥电压U=6V 。

当力F=0.5kg 时,求电桥输出电压U 0=?解: 由图(a )所示四片相同电阻应变片贴于等强度梁上、下各两片。

当重力F 作用梁端部后,梁上表面R 1和R 3产生正应变电阻变化而下表面R 2和R 4则产生负应变电阻变化,其应变绝对值相等,即Ebt Fl242316==-=-==εεεεε 电阻相对变化量为ε⋅=∆=∆-=∆-=∆=∆K RRR R R R R R R R 44223311 现将四个应变电阻按图(b )所示接入桥路组成等臂全桥电路,其输出桥路电压为mV V Ebt FlK U K U R R U 8.170178.01023111008.95.06264220==⨯⨯⨯⨯⨯⨯⨯⨯=⋅⋅=⋅=⋅∆=εε例题2-3采用四片相同的金属丝应变片(K =2),将其贴在实心圆柱形测力弹性元件上。

第二章 电阻式传感器 电阻式传感器的基本原理是将被测物理量的变化转换成电阻值的变化,再经相应的测量电路和装置显示或记录被测量值的变化。

按其工作原理可分为变阻器式(电位器式)、电阻应变式和固态压阻式传感器三种。

1、教学内容(1).应变效应(2).电阻应变片的结构和种类(3).电阻应变片的主要特性(静态、动态)(4).应变式传感器测量电路的特性分析及其补偿(5).压阻式传感器工作原理及特点(6).电阻式传感器应用举例2、教学要求(1).理解应变效应、应变式传感器工作原理及特性(2).掌握测量电路特性分析及补偿方法(3).掌握电阻式传感器的典型应用(3).了解电阻式传感器的结构、及压阻式传感器基本知识3、教学重点及难点:应变效应、电阻应变片工作原理、测量电路特性分析、典型应用2.1 变阻器式传感器1、变阻器式传感器工作原理变阻器式传感器也称电位器式传感器,其工作原理是将物体的位移转换为电阻的变化。

根据式:x x lR k R R x ••== (2-1) 式中k R ――电位器的电阻灵敏度。

则电刷位移x 的电压输出U 0为:x x lU k U U ••==0 (2-2)式中k U ――电位器的电压灵敏度。

当电阻丝直径与材质一定时,则电阻R 随导线长度l 而变化。

常用电位器式传感器有直线位移型、角位移型和非线性型等,如图2-1所示。

图2-1 变阻式传感器 (c )非线性型(b )角位移型(a )直线位移型2、变阻式传感器的优缺点变阻式传感器的优点是:(1)结构简单、尺寸小、重量轻、价格低廉且性能稳定;(2)受环境因素(如温度、湿度、电磁场干扰等)影响小;(3)可以实现输出—输入间任意函数关系;(4)输出信号大,一般不需放大。

它的缺点是:因为存在电刷与线圈或电阻膜之间摩擦,因此需要较大的输入能量;由于磨损不仅影响使用寿命和降低可靠性,而且会降低测量精度,所以分辨力较低;动态响应较差,适合于测量变化较缓慢的量。

3、变阻式传感器的应用变阻式传感器常用来测量位移、压力、加速度等参量。

图2-2是用变阻式传感器制作的位移传感器的结构图。

被测位移使测量轴沿导轨轴向移动时,带动电刷在滑线电阻上产生相同的位移,从而改变电位器的输出电阻。

精密电阻与电位器电阻式电桥的两个桥臂,构成电桥测量电路。

2.2 电阻应变式传感器电阻应变式传感器是利用电阻应变片将应变转换为电阻变化的传感器。

传感器由在弹性元件上粘贴电阻应变敏感元件构成。

当被测物理量作用在弹性元件上时,弹性元件的变形引起应变敏感元件的阻值变化,通过转换电路将其转变成电量输出,电量变化的大小反映了被测物理量的大小。

电阻应变式传感器是目前测量力、力矩、压力、加速度、重量等参数应用最广泛的传感器。

2.2.1 金属电阻的应变效应金属电阻应变片的工作原理,是基于金属导体的应变效应,即金属导体在外力作用下发生机械变形时,其电阻值随着它所受机械变形(伸长或缩短)的变化而发生变化的现象。

如图2-3,若金属丝的长度为L,截面积为S,电阻率为ρ,其未受力时的电阻为R,则:(2-3)14325687图2-2 滑线电阻式位移传感器1-测量轴2-滑线电阻3-触头4-弹簧5-滑块6-导轨7-外壳8-无感电阻式中R ――金属丝的电阻值(Ω);ρ――金属丝的电阻率(mm 2/m);L ――金属丝的长度(m); S ――金属丝的截面积(mm 2)。

如果金属丝沿轴向方向受拉力而变形,其长度L 变化dL ,截面积S 变化dS ,电阻率ρ变化,因而引起电阻R 变化dR 。

将式(2-3)微分,整理可得:(2-4)对于圆形截面有:S =πr 2 所以:(2-5)因dL/L =ε为金属丝轴向相对伸长,即轴向应变;而dr/r 则为电阻丝径向相对伸长,即径向应变,两者之比即为金属丝材料的泊松系数μ,负号表示符号相反,有:μεμ-=-=LdL r dr (2-6) 则经过整理可得:()ρρεμd R dR ++=21 (2-7) 或 ()ερρμε/21/0d R dR k +== (2-8)K 0称为金属丝的灵敏系数,其物理意义是单位应变所引起的电阻相对变化。

由式(2-9)可以看出,金属材料的灵敏系数受两个因素影响:一个是受力后材料的几何尺寸变化所引起的,即项;另一个是受力后材料的电阻率变化所引起的,即项。

对于金属材料项比项小得多。

大量实验表明,在电阻丝拉伸比例极限范围内,电阻的相对变化与其所受的轴向应变是成正比的,即K 0为常数:K 0=1+2μ=常数。

通常金属电阻丝的K 0=1.7~3.6之间。

2.2.2 应变片的种类、材料及粘贴1、金属电阻应变片的种类F∆l ∆rrlF图2-3 电阻丝应变效应示意图各种应变片的基本结构大体相同,如图2-4所示为丝式应变片,它是用高电阻率的直径为0.025mm 细金属丝,绕成的栅栏状敏感栅,用粘结剂牢固地粘在基底之间,敏感元件两端焊上较粗的引线。

l 称为应变片的基长,b 称为基宽,b ×l称为应变片的使用面积。

应变片的规格以使用面积和电阻值表示,例如(3×10)mm 2,120Ω。

金属电阻应变片分为丝式、箔式和薄膜式三种。

丝式应变片敏感栅丝直径为0.012~0.05mm ,基片为0.03mm 厚结构简单,制作方便,性能稳定。

成本低,所以最为常见。

但其横向效应较大。

箔式应变片是利用光刻、腐蚀等工艺制成的一种很薄的金属箔栅,其厚度一般在0.003~0.01mm 。

其优点是散热条件好,允许通过的电流较大,可制成各种所需的形状,便于批量生产。

如图2-5所示。

薄膜应变片是采用真空蒸发或真空沉淀等方法在薄的绝缘基片上形成0.1μm 以下的金属电阻薄膜的敏感栅,最后再加上保护层。

它的优点是应变灵敏度系数大,允许电流密度大,工作范围广。

2、金属电阻应变片的材料对电阻丝材料应有如下要求:① 灵敏系数大, 且在相当大的应变范围内保持常数;② ρ值大,即在同样长度、同样横截面积的电阻丝中具有较大的电阻值; ③ 电阻温度系数小,否则因环境温度变化也会改变其阻值;④ 与铜线的焊接性能好, 与其它金属的接触电势小;引线 覆盖层 电阻丝式敏感栅lb图2-4 电阻应变片基本结构图2-5 金属箔式应变片⑤ 机械强度高, 具有优良的机械加工性能。

3、金属电阻应变片的粘贴应变片是用粘结剂粘贴到被测件上的。

粘结剂形成的胶层必须准确迅速地将被测件应变传递到敏感栅上。

选择粘结剂时必须考虑应变片材料和被测件材料性能,不仅要求粘接力强,粘结后机械性能可靠,而且粘合层要有足够大的剪切弹性模量, 良好的电绝缘性,蠕变和滞后小,耐湿,耐油,耐老化,动态应力测量时耐疲劳等。

还要考虑到应变片的工作条件,如温度、相对湿度、稳定性要求以及贴片固化时加热加压的可能性等。

2.2.3 电阻应变片的主要特性1、灵敏系数灵敏系数系指应变片安装于试件表面,在其轴线方向的单向应力作用下,应变片的阻值相对变化与试件表面上安装应变片区域的轴向应变之比。

εR R k /∆= (2-9) 应变片的电阻应变特性与金属单丝时不同,因此须用实验方法对应变片的灵敏系数 k 进行测定。

测定时必须按规定的标准,例如受轴向单向力(拉或压),试件材料为泊松系数μ =0.285 的钢等。

一批产品中只能抽样5%的产品来测定,取平均值及允许公差值作为该批产品的灵敏系数,又称“标称灵敏系数”。

实验表明,电阻应变片的灵敏系数 k 恒小于电阻丝的灵敏系数k 0,其原因除了粘结层传递变形失真外,还存在有横向效应。

2、横向效应粘贴在受单向拉伸力试件上的应变片,如图2-6所示,其敏感栅是有多条直线和圆弧部分组成。

这时,各直线段上的金属丝只感受沿轴向拉应变x ε,电阻值将增加,但在圆弧段上,沿各微段轴向(即微段圆弧的切向)的应变却并非是x ε,因此与直线段上同样长度的微段所产生的电阻变化就不相同,最明显的在2/πθ=处圆弧段上,按泊松关系,在垂直方向上产生负的压应变y ε,因此该段的电阻是最小的。

而在圆弧的其它各段上,其轴向感受的应变由 +x ε变化到-y ε。

由此可见 , 将直的电阻丝绕成敏感栅之后,虽然长度相同,但应变状态不同,其灵敏系数降低了。

这种现象称横向效应。

(b )应变片横向效应表明,当实际使用应变片时,使用条件与标定灵敏系数 k 时的标定规则不同时,实际 k 值要改变,由此可能产生较大测量误差,当不能满足测量精确度要求时,应进行必要的修正。

3、机械滞后应变片安装在试件上以后,在一定温度下,其()R R /∆-ε的加载特性与卸载特性不重合,在同一机械应变值g ε下,其对应的()R R /∆值(相对应的指示应变i ε)不一致。

加载特性曲线与卸载特性曲线的最大差值m ε∆称应变片的滞后。

产生机械滞后的原因,主要是敏感栅、基底和粘合剂在承受机械应变后所留下的残余变形所造成的,为了减小滞后,除选用合适的粘合剂外,最好在新安装应变片后,做三次以上的加卸载循环后再正式测量。

4、零漂和蠕变粘贴在试件上的应变片,在温度保持恒定、不承受机械应变时,其电阻值随时间而变化的特性,称为应变片的零漂。

如果在一定温度下,使其承受恒定的机械应变,其电阻值随时间而变化的特性,称为应变片的蠕变。

一般蠕变的方向与原应变量变化的方向相反。

这两项指标都是用来衡量应变片特性对时间的稳定性,在长时间测量中其意义更为突出。

实际上,蠕变中即包含零漂,因为零漂是不加载的情况,它是加载特性的特例。

应变片在制造过程中所产生的内应力、丝材、粘合剂、基底等的变化是造成应变片零漂和蠕变的因素。

5、应变极限和疲劳寿命应变片的应变极限是指在一定温度下,应变片的指示应变i ε对测试值的真实应变g ε的相对误差不超过规定范围时的最大真是应变值j ε。

为提高j ε值,应选用抗剪强度较高的粘结剂和基底材料,基底和粘结剂的厚度不宜太大,并经适当的固化处理。

对于已安装好的应变片 , 在恒定幅值的交变力作用下,可以连续工作而不产生疲劳损坏的循环次数 N 称为应变片的疲劳寿命。

当出现以下三种情况之一时,都认为是疲劳损坏; ①应变片的敏感栅或引线发生断路;②应变片输出指示应变的幅值变化10%;③应变片输出信号波形上出现穗状尖峰。

疲劳寿命反映了应变片对动态应变测量的适应性。

6、最大工作电流和绝缘电阻(1)最大工作电流是指允许通过应变片而不影响其工作的最大电流值。

工作电流大,应变片输出信号大,灵敏度高。

但过大的工作电流会使应变片本身过热,使灵敏系数变化,零漂、蠕变增加,甚至把应变片烧毁。

工作电流的选取,要根据散热条件而定,主要取决于敏感栅的几何形状和尺寸、截面的形状和大小、基底的尺寸和材料,粘合剂的材料和厚度以及试件的散热性能等。

通常允许电流值在静态测量时约取 25mA 左右,动态时可高一些,箔式应变片可取更大一些。