转速反馈单闭环直流调速系统MATLAB仿真

- 格式:pdf

- 大小:629.30 KB

- 文档页数:19

目录目录 ............................................................................................................................................................... - 1 -1 绪论 ......................................................................................................................................................... - 2 -1.1 直流调速系统概述................................................................................................................... - 2 -1.2 MATLAB简介 ......................................................................................................................... - 3 -2 直流电动机的降压调速.......................................................................................................................... - 4 -2.1 直流电动机构成......................................................................................................................... - 4 -2.2 直流电机励磁方式................................................................................................................... - 4 -2.3 直流电动机工作原理............................................................................................................... - 4 -2.4 直流电动机的降压调速........................................................................................................... - 5 -3 单闭环直流调速系统 ............................................................................................................................. - 6 -3.1 V-M系统简介 .......................................................................................................................... - 6 -3.2 三相桥式全控整流电路........................................................................................................... - 6 -3.3 闭环调速系统的组成............................................................................................................... - 7 -4 电路设计和仿真 ..................................................................................................................................... - 8 -4.1 电路原理 .................................................................................................................................. - 8 -4.2 系统的建模和参数设置........................................................................................................... - 9 -4.3 仿真结果 ................................................................................................................................ - 17 -结论 ......................................................................................................................................................... - 18 -小组分工 ..................................................................................................................................................... - 18 -附录 ............................................................................................................................................................. - 19 -1 绪论直流电动机具有良好的起、制动性能,宜于在广泛范围内平滑调速,在轧钢机、矿井卷扬机、挖掘机、海洋钻机、金属切割机床、造纸机、高层电梯等需要高性能可控电力拖动的领域中得到了广泛的使用。

MATLAB仿真实验报告班级::学号:转速闭环一电机参数的设置励磁电流取1A,励磁和电枢互感(Field-armature mutual inductance)取0.673H时,电机转速U N=3000r/min。

其余参数如下:二性能指标超调量δ<=5%最大电流Imax=2I N=175A三模型的设计转速反馈系数:α=10/3000=0.0033v.min/r额定转矩计算:Ceφ=(U-I N*Ra)/n=0.0708 T L=9.55CeφIa=59N.M输出限幅:(-10,10)触发角:30~90°则触发角函数为:(90-6*u )电源线电压:U=220*/2.34cos(30°)=110V电流限幅175A 采用设置死区来限幅,死区围(-160,160),反馈系数取0.4 平波电抗器取0.01H 调节器选用P 调节 完整模型如下:nifiav+-Voltage Measurement4v +-Voltage Measurement2v +-Voltage Measurement1v +-Voltage MeasurementgABC+-Universal BridgeNABCThree-Phase Programmable Voltage SourceTealpha_deg AB BC CA BlockpulsesSynchronized 6-Pulse GeneratorStepSeries RLC BranchScope4Saturation0.4Gain40.0033Gain3100Gain29.55Gain1(90-6*u)Fcn Dead ZoneDC Voltage SourceT LmA +F +A -F -dcDC Machine10Constant20Constant1<Speed wm (rad/s)><Armature current ia (A)><Field current if (A)><Electrical torque Te (n m)>四仿真结果与调试①放大倍数取100,额定负载启动,突加负载扰动时仿真结果:转速:电枢电流:②放大倍数取100,额定负载启动,突加电源扰动时仿真结果转速:电枢电流:③放大倍数为100,额定负载启动,控制输入电压变化时仿真结果:转速:电枢电流:五实验结论由于控制器采用P调节,转速无法实现无静差。

DO I:10.19392/ki.1671-7341.201901079电子信息_________________________科技风2019年1月单闭环直流调速系统的m a t l a b计算与仿真左强王淼孟祥俊李瑞吉林农业科技学院机械与土木工程学院吉林吉林132101摘要:在生产、研发、科研、实践的各个领域中,大量的生产机器需要在不同的情况下以不同的运行速度来提高产品的生产 效率和保证产品的质量。

所以某一种机械就需要根据相关工件的工艺需求来对电动机的转速进行调节。

关键词:闭环;直流调速系统;反馈调节;仿真技术;稳定校正1绪论电动机的作用是将电能转化为机械能,现在市面上绝大多 数生产机械都使用电动机作为驱动元件。

[1]它是使某种生产机 械正常运转的动力设备,然而同一机械生产的不同元件对加工 的工艺要求也不尽相同,这时就需要根据产品的工艺要求来调 节电动机的转速,使加工工件的表面达到工艺要求的精度,这 时便需要调速系统来完成这项工作。

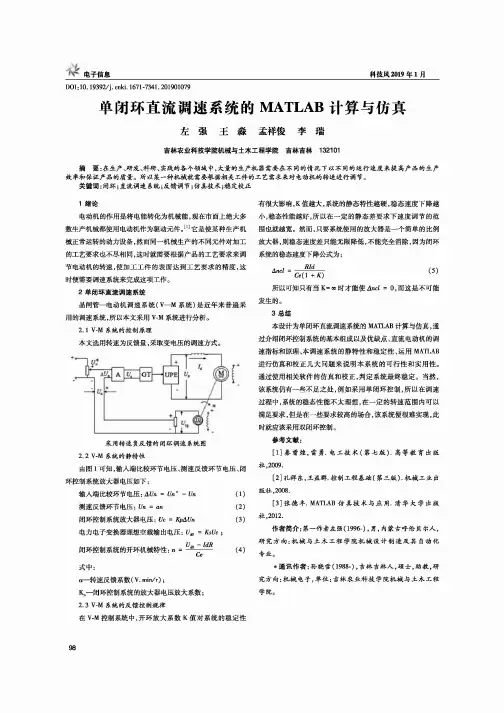

2单闭环直流调速系统晶闸管一电动机调速系统(V—M系统)是近年来普遍采 用的调速系统,所以本文釆用V-M系统进行分析。

2.1 V-M系统的控制原理本文选用转速为反馈量,采取变电压的调速方式。

采用转速负反馈的闭环调速系统图2.2 V-M系统的静特性由图1可知,输入端比较环节电压、测速反馈环节电压、闭 环控制系统放大器电压如下:输人端比较环节电压= t/n*- t/n(1)测速反馈环节电压:= an(2)闭环控制系统放大器电压:£/C = ¥〜(3)电力电子变换器理想空载输出电压:&£/c ;闭环控制系统的开环机械特性:n = Uj〇~UR(4)Le式中:a—转速反馈系数(V.min/r);K p—闭环控制系统的放大器电压放大系数;2.3 V-M系统的反馈控制规律在V-M控制系统中,开环放大系数K值对系统的稳定性有很大影响,K值越大,系统的静态特性越硬,稳态速度下降越小,稳态性能越好,所以在一定的静态差要求下速度调节的范围也就越宽。

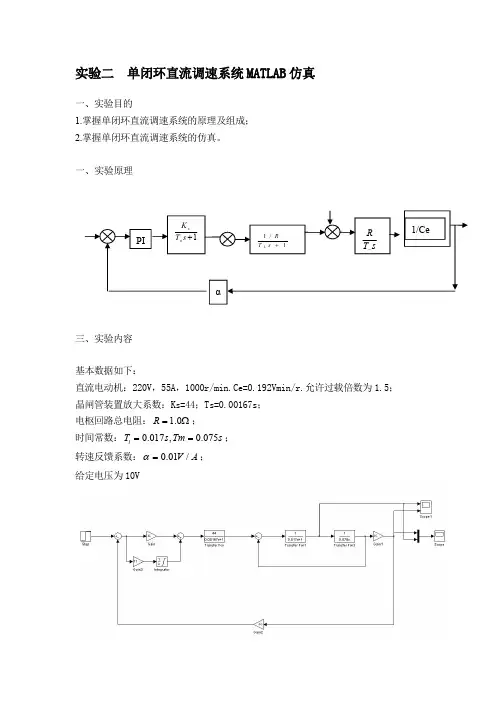

实验二单闭环直流调速系统MATLAB 仿真

一、实验目的

1.掌握单闭环直流调速系统的原理及组成;

2.掌握单闭环直流调速系统的仿真。

一、实验原理

三、实验内容

基本数据如下:

直流电动机:220V,55A,1000r/min.Ce=0.192Vmin/r.允许过载倍数为1.5;晶闸管装置放大系数:Ks=44;Ts=0.00167s;

电枢回路总电阻:Ω=0.1R ;

时间常数:s Tm s T l 075.0,017.0==;

转速反馈系数:A V /01.0=α;

给定电压为10V

四、实验步骤

1.根据原理和内容搭建电路模型;

2.设置各元器件的参数;

Step:step time=’0’final valve=’10’

Intergrator的限幅值为正负10

Kpi=0.25,1/τ=3;Kpi=0.56,1/τ=11.43;Kpi=0.8,1/τ=15;

3.设置仿真参数:仿真时间设为0.06s;计算方法为ode15或ode23。

4.仿真实现。

五、实验报告

1.绘制负载电流为零时电流及转速输出波形;

2.绘制负载电流为额定电流时电流及转速输出波形;

3.并讨论P及PI调节器参数对系统的影响。

step Simulink/sources‘0’‘0’‘10’‘0’Integrator Simulink/continuous/‘0’‘10’‘-10’Transfer Fcn Simulink/continuous/

gain Simulink/math operations

sum Simulink/math operations+-。

转速反馈闭环调速系统的仿真该系统采用的是单闭环系统,通过把转速作为系统的被调节量,检测和纠正误差,有效地抑制直至消除扰动造成的影响。

各环节参数如书P50 2.6所示。

1.仿真模型的建立比例积分控制的无静差直流调速系统的仿真模型如下:2.调节器参数的调整为了清晰地观测仿真结果,把仿真时间10.0s 修改为0.6s 。

进入MATLAB,并打开SIMULINK 模块浏览器窗口,建立一个新的模型,并复制入相应模块,修改模块的参数。

在控制系统中设置调解器是为了改善系统的静、动态性能。

在采用了PI 调节器之后,构成的是无静差调速系统。

通过改变PI 调节器的参数,可以得到转速响应的超调量不一样、调节时间也不一样的响应曲线。

改变PI 参数Kp,τ1,保存并重新进行仿真过程。

如图1、2所示为暂定调节器参数为56.0=p K 、43.111=τ时的仿真结果:图1电枢电流随时间的变化图2电机转速随时间的变化由图1可知电流的最大值为230A 左右,显然不满足实际要求,后面需对此进行处理,采用带电流截止负反馈环节的直流调速系统。

由图2的scope 输出结果可以得出该控制系统的最大超调量M p 、上升时间r t ,调整时间s t ,取值分别为:M p =108r/min,r t =0.12s,s t =0.28s(估计值)改变PI 调节器的参数,可以得到转速响应的超调量不一样、调节时间不一样的响应曲线。

如图3所示为调节器参数是Kp=0.25,31=τ的仿真结果图,可以看出系统转速的响应无超调,但调节时间很长。

图3无超调的仿真结果如图4所示为调节器参数是Kp=0.8,151=τ的仿真结果图,可以看出系统转速的响应超调较大,但快速性较好。

图4超调量较大的仿真结果3.带电流负反馈的转速反馈控制直流调速系统仿真采用以下结构实现电流截止负反馈环节中的二极管功能:当输入小于0时,输出为0;当输入大于0时,输出等于输入。

根据电机的额定参数:A 55I N =。

课题:一、单闭环直流调速系统的设计与Matlab 仿真(一)作者: 学号: 专业: 班级: 指导教师:在对调速性能有较高要求的领域,如果直流电动机开环系统稳态性能不满足要求,可利用速度负反馈提高稳态精度,而采用比例调节器的负反馈调速系统仍是有静差的,为了消除系统的静差,可利用积分调节器代替比例调节器。

通过对单闭环调速系统的组成部分可控电源、由运算放大器组成的调节器、晶闸管触发整流装置、电机模型和测速电机等模块的理论分析,比较原始系统和校正后系统的差别,得出直流电机调速系统的最优模型,然后用此理论去设计一个实际的调速系统。

本设计首先进行总体系统设计,然后确定各个参数,当明确了系统传函之后,再进行稳定性分析,在稳定的基础上,进行整定以达到设计要求。

另外,设计过程中还要以Matlab为工具,以求简明直观而方便快捷的设计过程。

摘要:Matlab 开环闭环负反馈静差稳定性V-M 系统摘要 (2)一、 ..................................................... 设计任务 41、 ...................................................... 已知条件42、设计要求 (4)二、 ..................................................... 方案设计 51、 ...................................................... 系统原理 52、 ........................................................ 控制结构图 6三、 ..................................................... 参数计算7四、 ....................................................... PI调节器的设计.. (9)五、 ................................................ 系统稳定性分析11六、 ......................................................... 小结12七、 ..................................................... 参考文献13一、设计任务1、已知条件已知一晶闸管-直流电机单闭环调速系统(V-M系统)的结果如图所示。

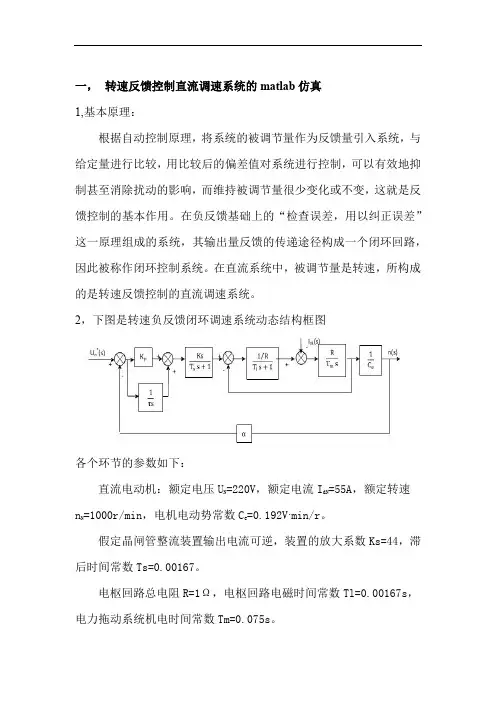

一,转速反馈控制直流调速系统的matlab仿真1,基本原理:根据自动控制原理,将系统的被调节量作为反馈量引入系统,与给定量进行比较,用比较后的偏差值对系统进行控制,可以有效地抑制甚至消除扰动的影响,而维持被调节量很少变化或不变,这就是反馈控制的基本作用。

在负反馈基础上的“检查误差,用以纠正误差”这一原理组成的系统,其输出量反馈的传递途径构成一个闭环回路,因此被称作闭环控制系统。

在直流系统中,被调节量是转速,所构成的是转速反馈控制的直流调速系统。

2,下图是转速负反馈闭环调速系统动态结构框图各个环节的参数如下:直流电动机:额定电压U N=220V,额定电流I dN=55A,额定转速n N=1000r/min,电机电动势常数C e=0.192V·min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数Ks=44,滞后时间常数Ts=0.00167。

电枢回路总电阻R=1Ω,电枢回路电磁时间常数Tl=0.00167s,电力拖动系统机电时间常数Tm=0.075s。

转速反馈系数α=0.01 V·min/r。

对应的额定电压U n*=10V。

在matlab的simulink里面的仿真框图如下其中PI调节器的值暂定为Kp=0.56,1/τ=11.43。

3,仿真模型的建立:进入matlab,单击命令窗口工具栏的simulink图标,打开simulink模块浏览器窗口,如下图所示:打开模型编辑器窗口,双击所需子模块库的图标,则可以打开它,用鼠标左键选中所需的子模块,拖入模型编辑窗口。

要改变模块的参数双击模块图案即可(各模块的参数图案)。

加法器模块对话框Gain模块对话框把各个模块连接起来并按照上面给定的电机参数修改各个模块相应的参数,可以得到如下的比例积分的无静差直流调速系统的仿真框图:4,仿真后的结果及其分析:其中输出scope1中可以看出超调和上升时间等。

改变PI调节器的参数,并在仿真的曲线中得到最大的超调级调整时间,相互间进行比较,如下表所示:参照以上表格中的数据分析可知,改变PI调节器的参数,可以得到快速响应的超调量不一样,调节时间不一样的响应曲线。

单闭环直流调速系统的仿真研究【基于MATLAB软件的仿真】《论文》1引言调速方法通常有机械的、电气的、液压的、气动的几种,仅就机械与电气调速方法而言,也可采用电气与机械配合的方法来实现速度的调节。

电气调速有许多优点,如可简化机械变速机构,提高传动效率,操作简单,易于获得无极调速,便于实现远距离控制和自动控制,因此,在生产机械中广泛采用电气方法调速。

1.1直流调速系统的概述由于直流电动机具有极好的运动性能和控制特性,尽管它不如交流电动机那样结构简单、价格便宜、制造方便、维护容易,但是长期以来,直流调速系统一直占据垄断地位。

就目前来看,直流调速系统仍然是自动调速系统的主要形式。

在我国许多工业部门,如海洋钻探、纺织、轧钢、矿山、采掘、金属加工、造纸以及高层建筑等需要高性能可控电力拖动的场合,仍然广泛采用直流调速系统。

而且,直流调速系统在理论上和实践上都比较成熟,从控制技术的角度来看,它又是交流调速系统的基础。

随着GTO晶闸管、GTR、P-MOSFET、IGBT和MCT等全控型功率器件的问世,这些有自断能力的器件逐步取代了原来普通晶闸管系统所必须的换向电路,简化了电路的结构,提高了效率和工作频率,降低了噪声,缩小了电力电子装置的体积和重量。

谐波成分大、功率因素差的相控变流器逐步被斩波器或脉冲宽度调制器所代替,明显的扩大了电动机控制的调速范围,提高了调速精度,改善了快速性、效率和功率因素。

PWM电源终将取代晶闸管相控式可控功率电源,成为电源的主流。

随着信息、控制与系统学科以及电力电子的发展,电力拖动系统获得了迅猛发展,从旋转交流机组到水银整流器静止交流装置、晶闸管整流装置,再到众多集成电力模块。

目前完全数字化的控制装置已成功应用于生产,以微机作为控制系统的核心部件,并具有控制、检测、监视、故障诊断及故障处理等多功能电气传动系统正处在形成和不断完善之中。

1.2本章小结本章介绍了直流调速系统的研究前景及其优点。

《MATLAB工程应用》

转速单闭环直流调速系统仿真

一、选题背景

此次课程设计要求设计转速单闭环直流电路,与转速双闭环直流电路相比,转速单闭环直流电路的电源利用率更高,应用更为广泛。

我们应该对转速单闭环直流理论知识详细掌握,以及对MATLAB的simulink进行熟练的操作。

二、原理分析

任何一个自动控制系统的调试都是先从弄清这个自动控制系统由哪些器件或设备组成,其大致的工作原理及整个系统的工作过程如何开始的。

对自动控制系统基本组成及工作原理的分析称为定性分析。

下面就结合本章介绍的相关知识,对一个实际的自动控制系统——单闭环直流调速系统进行工作原理上的定性分析。

三、过程论述

原理图

仿真图

四、结果分析

五、课程设计总结

当负载突增时,积分控制的无静差调速系统动态过程曲线如图。

在稳态运行时,转速偏差电压必为零。

如果不为零,则继续变化,就

不是稳态了。

在突加负载引起动态速降时产生,达到新的稳态时,又恢复为零,但已从上升到,使电枢电压由上升到,以克服负载电流增加的压降。

比例积分控制综合了比例控制和积分控制两种规律的优点,又克服了各自的缺点,扬长避短,互相补充。

比例部分能迅速响应控制作用,积分部分则最终消除稳态偏差。

《MATLAB工程应用》转速单闭环直流调速系统仿真一、选题背景在对调速性能有较高要求的领域,如果直流电动机开环系统稳态性能不满足要求,可利用速度负反馈提高稳态精度,而采用比例调节器的负反馈调速系统仍是有静差的,为了消除系统的静差,可利用积分调节器代替比例调节器。

通过对单闭环调速系统的组成部分可控电源、由运算放大器组成的调节器、晶闸管触发整流装置、电机模型和测速电机等模块的理论分析,比较原始系统和校正后系统的差别,得出直流电机调速系统的最优模型。

然后用此理论去设计一个实际的调速系统,并用MATLAB仿真进行正确性的验证。

二、原理分析(设计理念)晶闸管-直流电动机系统可以通过调节晶闸管控制角改变电动机电枢电压实现调速,但是存在两个问题,一是全电压启动时启动电流大;二是转速随着负载变化而变化,负载越大,转速降落越大,难于在负载变动时保持转速的稳定而满足生产工艺的要求。

为了减小负载波动对电动机转速的影响,可以采取带转速负反馈的闭环调速系统,根据转速的偏差来自动调节整流器的输出电压,从而保持转速的稳定。

带转速负反馈的有静差直流调速系统的结构如图1所示。

系统有转速给定环节U。

放大器 Kp、移相触发器CF、晶闸管整流器和直流电动机M、测速发电机TG等组成。

该系统在电动机负载增加时,转速将下降,转速反馈U。

减小,而转速的偏差△U。

将增大(△U.=U.-U.)同时放大器输出U。

增加,并经移相触发器使整流器输出电压U。

增加,电枢电流[。

增加,从而使电动机电磁转矩增加,转速也随之升高,补偿了负载增加造成的转速降。

三、过程论述该系统在电机负载增加时,转速n将下降,转速反馈Un减小,导致转速的偏差△Un增大(△Un=Un*-Un),同时放大器输出Uc增加,并经移相触发器使整流输出电压Ud增加,电枢电流Id增加,从而使电动机电磁转矩增加,转速n 也随之升高,补偿了负载增加造成的转速降。

上述负载R增加时转速调节的过程可以简单表示如下:R增大→n减小→Un减小→△Un增大→Uc增大→Ud增大→Id增大四、结果分析1.AC电源2.Universal Bridge3. RL4.DC Machine5.Step6.Pulse7.Saturation8.输出波形图对研究过程中所获得的主要的数据、现象进行定性或定量分析,得出结论和推论。

单闭环直流调速系统的MATLAB计算与仿真单闭环直流调速系统是工程控制中的一种常见系统,它由电机、转速传感器、控制电路和执行机构组成。

MATLAB是一种功能强大的数学软件,可以进行数值计算、数据分析和可视化等工作。

在本文中,我们将介绍如何使用MATLAB来进行单闭环直流调速系统的计算与仿真。

首先,我们需要用到MATLAB中的控制系统工具箱。

这个工具箱包含了一些用于分析和设计控制系统的函数和命令。

可以通过在MATLAB命令窗口中输入"controlSystemDesigner"来打开控制系统设计器。

在这个界面中,我们可以通过拖动和连接不同的图标来构建控制系统。

在单闭环直流调速系统中,我们需要将电机模型与控制电路连接起来。

电机模型可以用传输函数表示,其转速输入和电压输出之间的关系可以由下面的传输函数描述:$G(s) = \frac{k}{s(Ts+1)}$其中,k表示电机的增益,T表示系统的时间常数。

可以根据电机的参数进行实际的估计或测量。

控制电路通常包括PID控制器。

PID控制器以比例、积分和微分三个部分的加权和作为输出,与期望转速进行比较,然后通过调节输入电压来控制电机。

PID控制器的传输函数可以表示为:$C(s) = K_p + \frac{K_i}{s} + K_d s$其中,Kp、Ki和Kd表示比例、积分和微分增益。

有了电机模型和PID控制器的传输函数,我们可以将它们连接起来,并通过控制系统设计器进行仿真。

在设计器中,可以将电机模型作为输入,PID控制器作为输出。

然后,我们可以通过调整PID控制器的增益来改变系统的动态响应。

还可以通过添加阻尼器或滤波器来进一步优化系统的性能。

完成连接后,可以点击设计器界面中的“模拟”按钮来进行系统的仿真。

仿真结果将显示在设计器的右侧窗口中,包括系统的阶跃响应、频率响应和鲁棒性等指标。

通过观察这些指标,可以评估系统的性能并进行参数优化。

除了使用控制系统设计工具箱之外,MATLAB还提供了许多其他功能来进行系统的计算和仿真。

0 引言在现代化的工业生产中,对作为生产设备主要动力的电动机有较高的要求。

根据不同的生产要求,常常需要对生产设备进行平滑调速,而调速要通过调节电动机来实现。

同时,大多数设备要求动力系统运行稳定、具有良好的动态性能,这往往也直接取决于电动机的性能。

直流电动机因为具有较多明显的优点,常常被用于工业生产中。

直流电动机闭环调速系统具有较多优点,如可以在较大范围内进行无级调速且结构简单,启动、制动性能良好等,在具有较高要求的工业生产领域得到了广泛应用。

因此本文在Matlab 平台上搭建了直流电动机闭环调速系统的仿真模型[1],并进行了仿真分析。

1 直流闭环调速系统原理带转速负反馈的有静差直流闭环调速系统的电气原理图如图1所示。

系统由转速给定环节*nU 、放大器P K 、移相触发器CF、晶闸管整流器、直流电动机M、测速发电机G 等组成。

其中,n U :转速反馈;n U ∆:转速偏差,*n n n U U U ∆=−;C U :放大器输出;d U :整流器输出电压;d I :电枢电流。

在该系统中,当电动机负载增加时,转速反馈n U 将随着转速的下降而减小,而转速的偏差n U ∆将增大,同时放大器输出C U 增加,并经移相触发器使整流输出电压d U 增加,电枢电流d I 增加,从而使电动机电磁转矩增加,转速也随之提高,补偿了由于负载增加所引起的转速降落[2]。

带转速反馈的直流调速系统的稳态特性方程为:frequent stepless rapid start, braking and reversal, with excellent motion performance and control characteristics. And dc speed regulation is mature in theory and practice, and it is the basis of AC speed regulation. Therefore, the study of DC speed regulation system for the development of AC speed regulation, improve the speed regulation system has an important role.Keywords: automatic speed regulation;dc motor;Matlab simulation;control feature基金项目:本文系河南省智能制造技术与装备工程技术研究中心、焦作市物料传输设备关键件制造工艺与装备工程技术研究中心项目(3118210370)的研究成果。

基于Matlab的单闭环直流调速系统仿真实验设计尚丽;陈杰【摘要】分析Matlab/Simulink仿真技术在转速单闭环直流调速系统中的应用.考虑了转速有静差和无静差两种情况,采用面向电气原理结构图的仿真方法建立仿真模型;给出主电路和控制电路的参数设置方法,同时改变转速调节器的参数设置,对单闭环直流调速系统的调速性能进行仿真实验分析,并给出直流电动机的转速和电枢电流仿真波形.实验结果表明,单闭环直流调速系统的调速性能仿真结果与理论推导的调速性能一致,对实验教学有一定的指导意义.%This paper mainly analyzes the application of simulation technique of Matlab/Simulink to rotating speed single closed loop DC speed control system.utilizing the simulation method of facing electric principle construction diagram based on the possible cases of static error and no static error,the paper proposes the parameter setting methods of main circuit and control circuit.At the same time,the simulation experimental analysis of the speed performance of the single-losed loop DC motor control system is made with changes of the parameter setting of speed regulator.The simulation waves of speed and current of DC motor are also given out.The experimental results show that the simulation results of speed performance of single closed loop DC motor are consistent with those obtained from theory,and this system offers guidance for experimental teaching.【期刊名称】《苏州市职业大学学报》【年(卷),期】2011(022)004【总页数】5页(P1-5)【关键词】Matlab/Simulink仿真;转速;单闭环直流调速系统;静差;仿真模型【作者】尚丽;陈杰【作者单位】苏州市职业大学电子信息工程系,江苏苏州215104;苏州市职业大学电子信息工程系,江苏苏州215104【正文语种】中文【中图分类】TP391调速系统的转速降落是由负载引起的转速偏差,引入转速闭环将使调速系统大大减少转速降落,从而大大降低系统的静差率,提高直流电动机调速控制系统的稳定性[1-3].另外,在转速单闭环调速系统中,当转速调节器(automatic speed regulator,ASR)采用比例(proportion,P)调节器时,该调速系统是有静差的;为了消除系统的静差,可用积分(integration,I)调节器或者比例积分(proportion integration,PI)调节器代替P调节器构成无静差转速单闭环直流调速系统.本文讨论的无静差转速单闭环直流调速系统采用PI调节器作为转速调节器.近年来,随着计算机技术的发展,仿真技术逐步发展,现已形成完整的学科,渗透到各个领域,为应用系统的研究提供了强大的工具.目前,使用Matlab对控制系统进行计算机仿真的主要方法是以控制系统的传递函数为基础,使用Matlab的Simulink工具箱对其进行计算机仿真研究,而本文应用的是一种面向控制系统的电气原理结构图,使用电力系统工具箱(sim power systems)进行转速单闭环直流调速系统仿真的新方法.使用电力系统工具箱,用户不需要自己编程且不需推导系统的动态数学模型,只要从工具箱的元件库中复制所需的电气元件,按电气系统的结构进行连接即可[4-6].系统的建模过程接近实际系统的搭建过程,而且元件库中的电气元件能较全面地反映相应实际元件的电气特性,仿真结果的可信度较高.1 单闭环调速系统的组成及其工作原理1.1 系统组成带转速负反馈的单闭环直流调速系统的原理图如图1所示[1,7-8].在图1中,A是调节器,当其选用P调节器时,图1就是一个有静差的单闭环调速系统;当其选用PI调节器时,图1就是一个无静差的单闭环调速系统;GT是触发器装置;UPE是由电力电子器件组成的变换器,其输入接三相(或单相)交流电,输出为可控的直流电压Ud;TG是测速发电机,它与电动机同轴安装.给定电位器Rp1,通常由一个稳压电源供电,以保证转速给定信号的精度.Rp2是为获得调速负反馈系数而设置的一个电位器.已知测速发电机输出电压Utg与电动机M的转速n成正比,即有Utg=Cnn,式中Cn为直流永磁式发电机的电动势常数.假设电位器Rp2的分压系数为Kf,则反馈电压Un=KfUtg=KfCnn=n,式中=KfCn称为转速负反馈系数.注意,反馈信号Un与给定信号极性相反.图1 转速负反馈单闭环直流调速系统原理图1.2 系统工作原理在图1中,给定电压与负反馈电压Un相减后,得到转速偏差电压ΔUn=-Un,经过放大器A,产生UPE所需要的控制电压Uc,UPE的输出则为可控的直流电压Ud,该电压即是直流电动机等效电路的主回路电压,用以控制直流电动机的转速n,从而构成转速负反馈控制的闭环直流调速系统.根据闭环控制规律,如果负载RL增加时,转速n则降低,反馈电压Un的值将减小,偏差ΔUn=-Un将增大,控制电压Uc增大,UPE输出直流电压Ud增大,则电动机的转速将上升,最终又回到原来运行的转速上,维持转速稳定.为了便于理解,上述负载RL增加时转速调节的过程可以简单表示如下[1]:2 有静差转速单闭环直流调速系统的建模与仿真2.1 系统的仿真建模由图1可知,单闭环转速负反馈系统主要由转速给定环节、速度调节器ASR、同步脉冲触发器GT、晶闸管整流器、平波电抗器、直流电动机M、测速发电机TG(速度反馈环节)等组成.如果ASR采用比例调节器,根据图1的连接方式构建的有静差转速负反馈单闭环直流调速系统的仿真模型如图2所示[1].图2中所用到的各模块在Matlab6.5/Simulink下所提取的路径及其建模方法见文献[1]与[3].下面详细介绍各部分参数设置过程.2.2 主电路仿真参数设置由图2的仿真模型可知,主电路主要由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等仿真模块组成[4-6].由于同步脉冲触发器与晶闸管整流桥是不可分割的两个环节,通常作为一个组合体来讨论,所以将触发器归到主电路进行建模.1) 三相对称交流电压源.A相交流电源参数设置为交流峰值相电压取125 2 V、初相位设置成0°、频率为50 Hz,其他为默认值.B、C相交流电源参数设置方法与A 相基本相同,除了将初相位设置成互差120°外,其他参数与A相相同,由此可得到三相对称交流电源.图2 有静差转速单闭环直流调速系统仿真模型2) 晶闸管整流桥.使用该模块时,A、B、C均选择为输入端,DC端为输出端;“g(pulses)”端接受来自外部模块的触发信号,缓冲电阻Rs=10e5,缓冲电容Cs、内电阻Ron、内电感Lon等参数采用默认设置即可.3) 同步脉冲触发器参数设置.同步脉冲触发器包括同步电源和6脉冲触发器.6脉冲触发器模块有5个输入端,如图3(a)所示.同步电源与6脉冲触发器及封装后的子系统符号如图3(b)所示.封装后的子系统符号,Uct为触发器控制信号,In2为触发器的开关输入信号,Out1端口输出脉冲信号,该端口与晶闸管整流桥的“g(pulses)”端相连,为晶闸管提供触发控制信号.同步6脉冲触发器参数设置的同步电压频率为60 Hz,脉冲宽度为10°,如再勾选了“Double pulsing”,触发器就能给出间隔60°的双脉冲信号.4) 平波电抗器.平波电抗器的电感值是通过仿真实验比较后得到的优化参数.在此电感值设为5 mH.图3 同步脉冲触发器和封装后的子系统符号5) 直流电动机.直流电动机的输出参数选择为转速n、电枢电流Ia、励磁电流If、电磁转矩Te4个信号.如果不指定直流电动机额定参数,可以采用默认设置.本设计选用的直流电动机额定参数为UN=220 V,IN=16 A,nN=1 500 r/min,电枢电阻Ra=1.5 Ω,飞轮惯量为GD2=22.5 N·m2,励磁电压Uf=220 V,励磁电流If=1.5 A.采用三相桥式全控整流电路,整流器内阻Rrec=0.6 Ω,平波电抗器Lp=200 mH,计算得到的电枢电感La=0.016 H、励磁电阻Rf=146.7 Ω、电枢绕组合励磁绕组互感Lof=0.76 H、电动机转动惯量J=0.57 kg·m3,额定负载转矩TL=18 N·m.2.3 控制电路的建模与仿真参数设置单闭环有静差转速负反馈调速系统的控制电路由给定信号、速度调节器、速度反馈等环节组成.仿真模型中根据需要另增加了限幅器和自定义的函数模块Fcn.限幅器的上下限根据需要设定,本模型中设为[-50,50];自定义的函数模块Fcn的函数关系式为90-6u,其中u是自定义函数模块的自变量符号.给定环节设置为10rad/s;ASR采用P调节器,对该模块设置不同的参数即是改变ASR的放大倍数Kp,最终通过仿真优化得到比较合适的放大倍数选择范围;转速负反馈系数设为0.006 8,该系数由给定电压值和额定转速确定.2.4 仿真结果分析仿真中所选择的算法为ode23s,仿真开始时间为0 s,停止时间设为1.5 s,其他仿真参数设置为默认.当建模和仿真参数设置完成后,即可开始进行仿真.在额定转速信号=10,转速反馈系数=0.068,放大倍数Kp=5,10,20时的转速响应曲线如图4(a)所示、电流响应曲线如图4(b)所示(采用Matlab命令绘图).可以看到,随着放大器放大倍数Kp的增加,系统的稳态转速提高,稳态转速降落减小.从图4(b)中可以看出,由于没有电流的限制措施,在起动过程中电流仍很大可达970 A,这样大的起动电流很容易烧毁电动机,而且对过载能力低的晶闸管整流装置来说,更是不允许的.由于晶闸管整流器控制的非线性,其输出电压只能在0~Udmax范围内变化.实验中当放大倍数取为200时,转速还没有出现严重的不稳定现象.如果再继续增大放大倍数Kp,如选择Kp=400时,控制系统则处于不稳定状态,转速就会出现严重的不稳定现象,如图4(c)所示.图4 不同放大倍数的有静差单闭环直流调速系统仿真结果(α=0.006 8,U*n=10) 3 无静差转速单闭环直流调速系统的建模与仿真在有静差单闭环直流调速系统的电气原理结构图(图1)中,将ASR调节器换成PI 调节器,就构成无静差转速单闭环直流调速系统.同样的,在有静差单闭环直流调速系统的仿真模型(见图3)中,将增益模块“Gain”改成PI仿真模块,就构成无静差单闭环直流调速系统的仿真模型.两者相比,仅是控制电路中转速调节器ASR 采用的控制器类型不同,其余环节都是相同的.因此,无静差单闭环直流调速系统主电路的建模和参数设置方法都是跟有静差系统相同的,只是具体参数的设置值有所不同,这里不再一一赘述,仅重点介绍PI调节器的仿真建模、参数设置以及仿真分析结果.3.1 PI控制器的仿真建模和参数设置控制电路中PI调节器的仿真模型采用P调节器和I调节器相加得到.PI调节器的输入信号为转速给定和转速反馈信号之间的偏差ΔUn=-Un;其输出信号为触发器控制信号Uct .PI调节器的仿真模型及其封装后的子系统符号如图5(a)和5(b)所示. 图5 PI调节器及其封装后的子系统符号设系统的给定转速信号(实际上是电压信号)为150 rad/s,PI调节器的积分时间=30 s,其放大倍数Kp在保证系统稳定的前提下选择.系统无静差时,给定转速信号和转速反馈信号Un近似相等,即=Un=n.因此,转速反馈系数可以采用公式估算.这样,给定信号经过PI调节器,再通过限幅器和自定义函数90-6u后作为同步触发器的移相控制信号Uct.限幅器的范围仍设为[-50,50].3.2 仿真结果分析系统仿真中所选择的算法为ode23s,仿真开始时间为0 s,停止时间设为3 s,其他仿真参数设置为默认.取额定转速信号=150 V,放大倍数Kp=15,积分时间常数=30 s,转速负反馈系数=0.135时的转速响应曲线和电流响应曲线如图6所示. 图6 PI控制转速无静差转速单闭环直流调速系统仿真结果从图6中可以看到,在给定转速=150 rad/s,放大倍数Kp=15,积分时间常数=30 s,转速反馈系数=0.135时,大约在1 s以后,转速n基本上达到稳定,稳定值约为1 108 rad/s;转速反馈Un值约为149.6 rad/s,系统基本上满足稳态关系Un=n,可以认为实现了转速无静差.另外,如果假设调速系统为单位负反馈系统,即=1,则在给定转速=150 rad/s的条件下,当放大倍数Kp=15,积分时间常数=30 s时,实验中也可以基本上做到转速无静差,仿真分析结果和理论分析结果基本一致.另外,从图6中可以看到,电流开始有一个突变,不过随着转速的增加,电流在逐渐减小,然后再经过PI调节器进行调节,电流基本上稳定,最后能够实现转速无静差.4 结论在有静差转速负反馈单闭环直流调速系统中,由于采用P调节器,稳态时转速只能接近给定转速值,而不可能完全等于给定的转速值.提高开环增益只能减小转速降落而不能完全消除转速降落.为了完全消除转速降落,实现转速无静差调节,采用PI调节器代替P调节器,就构成无静差转速负反馈直流调速系统.而本文用Matlab/Simulink仿真技术实现了上述有静差和无静差转速单闭环直流调速系统的仿真建模,并给出了转速调节器参数改变时调速系统的仿真分析结果.实验结果表明,单闭环直流调速系统的调速性能仿真结果和理论上推导的调速性能相一致.另外,由于仿真模型是图形化的、面向对象的,非常适合教学实践环节和教学研究. 参考文献:【相关文献】[1] 尚丽,马青,戴桂平,等. 运动控制系统[M]. 西安:西安电子科技大学出版社,2009.[2] 方清城,罗中良,官峰,等. Matlab在运动控制系统实验教学中的应用[J]. 实验技术与管理,2007,24(1):73-75.[3] 尚丽,淮文军. 基于Matlab/Simulink和GUI的运动控制系统虚拟实验平台设计[J]. 实验室研究与探索,2010,29(6):66-71.[4] 张兴华. Simulink/PSB在“运动控制系统”实验教学中的应用[J]. 实验室研究与探索,2006,25(9):1077-1080.[5] 寸巧萍. 自动控制系统实验教学中的仿真技术应用[J]. 实验科学与技术,2007,5(2):51-54.[6] 石磊. MATLAB仿真在自动化专业教学中的应用[J]. 职业时空,2008,4(11):62.[7] 张品秀,黄操军,梁春英,等. Matlab在电气工程专业实验教学中的应用[J]. 大庆师范学院学报,2010,30(3):44-47.[8] 雷建军,金海燕,谭健苗,等. 计算机仿真实验在机能学实验教学中的应用[J]. 西北医学教育,2008,16(1):95-96.[9] 汪建平,宋晓华. 大力发展仿真实验,改革机械设计基础实验教学[J]. 实验技术与管理,2006,23(8):85-87.[10]张冰. 计算机仿真实验的教学应用及发展前景[J]. 华中科技大学学报,2005,24(3):116-118.[11] 沈艳霞,赵芝璞,纪志成,等. Matlab/Simulink在运动控制系统教学中的应用[J]. 贵州大学学报:自然科学版,2005,22(4):435-438..[12] 王印松,岑炜,李涛永,等. 基于Matlab/Simulink电力系统仿真工具箱的拓展[J]. 电力系统保护与控制,2009,37(2):84-88.。

MATLAB仿真技术报告1题目:转速反馈单闭环直流调速系统仿真直流电机模型框图如下图所示,仿真参数为R=0.2,T l=0.012,T m=0.09,Ce=0.1。

本次仿真采用算法为ode45,仿真时间2s。

1、开环仿真:用Simulink实现上述直流电机模型,直流电压U d0取420V,0~1s,电机空载,即I d=0;1s~2s,电机满载,即I d=150A。

(1) 画出转速n的波形,根据仿真结果求出空载和负载时的转速n以及静差率s。

(2) 画出电枢绕组电流波形。

画出电枢绕组电流波形。

1.负载时的转速波形如上图,在Id的作用下。

在一秒后,波形会有个明显的下降,这是因为在负的扰动下,经过负反馈,导致转速下降,输出的转速波形如图由图中标尺功能可得出,空载时转速n=4200rpm负载时转速n s=3900rpm。

由静差率公式s= n−n sn 可知可知s=4200−39004200=0.0714.2.上图是电枢绕组电流波形,因为是有了电流Id 扰动,在一秒后有了一个电流分量,如果在电流Id 为零的时候,电枢绕组电流的波形应该在电机平稳运转之后降为0,或者有一个极为细微的电流。

从图中可以看出,电流在1s 后不为零,这就是受到扰动阶跃信号影响的结果。

2、闭环仿真:在上述仿真基础上,添加转速闭环控制器,转速指令为4200rpm ,0~1s ,电机空载,即I d =0;1s~2s ,电机满载,即I d =150A 。

(1) 控制器为比例环节:比较不同k p 值时的稳态转速。

值时的稳态转速。

(2)控制器为比例积分环节,设计恰当的k p 和k I 值,画出转速波形、电机端电压波形和电枢绕组电流波形,求出静差率、超调量。

求出静差率、超调量。

(3) 分析(2)中电压和电流波形,解释为什么闭环系统动态响应优于开环系统。

1. Kp取不同的值时,有着不同的稳态转速,上左图Kp=1,稳态转速为3791rpm上右图Kp=2,稳态转速为3988rpm。

转速、电流反馈控制直流调速系统的仿真基本数据如下:1.直流电动机:V U N 220=、A I N 136=、min/1460r n N =)min /(132.01-∙=r V C e ,允许过载倍数λ=1.5;2.晶闸管装置放大系数:40=s K ;电枢回路总电阻:R=0.5Ω;4.时间常数:s T l 03.0=,s T m 18.0=;电流反馈系数A V I U Nim /05.05.1*==β;转速反馈系数:)min /(007.01460101*-⋅===r V n U N nm α无静差,电流超调量%5≤i σ,空载起动到额定转速时的转速超调量%10≤n σ。

一、电流环仿真图1电流环仿真模型图2仿真结果图3无超调图4较大超调二、双闭环仿真仿真结果显示在直流电动机的恒流升速阶段,电流值低于200A,因为电流调节系统受到电动机反电动势的扰动,为一个线性渐增的扰动量,系统做不到无静差。

把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE。

从闭环结构上看,电流环在里面,称作内环;转速环在外边,称作外环,构成转速、电流双闭环调速系统。

图5双闭环调速系统仿真模型图6转速环空载高速起动图7转速环满载高速起动图8转速环抗扰波形三、分析总结双闭环调速系统起动过程的电流和转速波形是接近理想快速起动过程的波形。

按照ASR在起动过程中的饱和情况,可将起动过程分为三个阶段:电流上升阶段、恒流升速阶段和转速调节阶段。

从起动时间上看,Ⅱ阶段恒流升速是主要的阶段,因此双闭环系统基本上实现了电流受限制下的快速起动,利用了饱和非线性控制方法,达到“准时间最优控制”。

带PI调节器的双闭环调速系统还有转速必超调的特点。

在双闭环调速系统中,ASR的作用是对转速的抗扰调节并使之在稳态时无静差,其输出限幅决定允许的最大电流;ACR的作用是电流跟随,过流自动保护和及时抑制电压波动。

与带电流截止负反馈的直流调速系统相比,双闭环控制直流调速系统充分利用电机允许的过载能力,在转速上升阶段始终保持电机允许电流的最大值,使电机转速以最大加速度上升;在到达稳定转速后,电流又能在短时间内降下来,使转矩与负载相平衡从而稳态运行,有良好的起动性能。

《MATLAB工程应用》转速单闭环直流调速系统仿真一、选题背景晶闸管开环直流调速系统启动电流大,转速随负载变化而变化,负载越大,转速降落越大,因此,无法在负载变动时保持转速的稳定,影响生产。

为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(单闭环或双闭环)。

对调速指标要求不高的场合,采用单闭环系统;对调速指标要求高的场合,采用双闭环系统。

按反馈的方式不同,可分为转速反馈、电流反馈、电压反馈。

在单闭环系统中,般采用转速反馈。

二、原理分析转速单闭环直流调速系统原理如图 1 转速单闭环直流调速系统原理图所示。

图 1 转速单闭环直流调速系统原理图中将反映转速变化的电压信号作为反馈信号,经过速度变换后接到电流调节器的输入端,与给定的电压U;相比较经放大后,得到移相控制电压信号Uc,用作控制整流桥的触发电路,触发脉冲经功放后加到晶闸管的门极和阴极之间,以改变整流桥的输出电压,这就构成了速度负反馈闭环系统。

图 1 转速单闭环直流调速系统原理图该系统在电机负载增加时,转速n将下降,转速反馈U n减小,导致转速的偏差ΔU n。

将增大(ΔU n=U n∗−U n),U C增加,并经移相触发器使整流器输出电压U增加,电枢电流1。

也就增加了,从而使电动机电磁转矩增加,转速n也随之升高,补偿了负载增加造成的转速降。

在MATLAB仿真中,通常省略AD采样中的变换环节,直接用测量模块得到实际物理量。

三、过程论述利用Simulink建立有静差的转速单闭环直流调速系统仿真模型。

该系统由给定信号、速度调节器、晶闸管整流桥、平波电抗器、直流电动机、速度反馈等部分组成。

与开环直流调速系统相比,二者的主电路就基本相同,系统的差别主要在控制电路上。

图 2 有静差的转速单闭环直流调速系统仿真模型图 2 有静差的转速单闭环直流调速系统仿真模型中的二极管桥模块参数设置如图 3 二极管参数设置。

在整流桥后面并一个二极管桥,主要是为了加快电动机的减速过程,同时避免在整流桥输出端出现负电压而使波形畸变。

直流调速系统仿真姓名:朱龙胜班级:电气1102 学号:11291065 日期: 2014年6月15日指导老师:郭希铮北京交通大学直流调速系统仿真——计算机仿真技术大作业一、系统建模永磁直流电机参数如下:电枢电阻0.6Ω,电枢电感5mH,电动势系数0.2V/rpm,转动惯量0.003kg•m2。

仿真中其余电机参数设置为0。

电机负载情况如下:0~1.5s 电机空载,负载转矩为01.5s~3s 电机负载,负载转矩为10N∙m将直流电机类型设置为永磁直流电动机Figure 1将直流电机类型设置为永磁直流电动机Figure 2电枢电阻0.6Ω,电枢电感5mH,电动势系数0.2V/rpm,转动惯量0.003kg•m2。

仿真中其余电机参数设置为0Figure 3 设置电机在1.5s 带负载,负载转矩为10N ∙m二、 电机开环特性(一) 、模型建立电机电枢联接300V 直流电源。

画出转速n 的波形,根据仿真结果求出空载和负载时的转速n 以及静差率s 。

静差率s =n nnnnnn −n nnnnnnn nnnnnn×100%建立仿真模型如下图A-dcTLDC MachineStep SpeedContinuowerguispeedTo WorkspacTo Workspace(二) 、仿真结果Figure 5 (a)开环仿真转速n 波形图;(b)开环仿真静差率s 波形图(三) 、计算分析:空载时转速n n =1500rpm ,静差率为0,负载时转速n 2=1350rpm 负载载时静差率:s 2=n n −n 2n n×100%=10%三、 转速闭环控制(一) 、模型建立为了改善电机调速性能,对该直流电机加入转速闭环控制。

将电机电枢连接至受控电压源。

转速控制器使用比例-积分控制器,转速指令为1000rpm 。

调节控制器的比例和积分环节参数以实现较好的动、静态性能。

画出转速n 的波形,测量超调量、动态响应时间。

由R n =0.6Ω, L n =0.005H,J =0.003kg ∙m 2,C e =0.2V/rpm ,得电枢电阻R a =0.6Ω,电枢电路时间常数T l =0.00833,电机机械时间常数T m =0.045,电势系数Ce =0.2。

可以建立如下模型time/s S p e e d /r p mSpeedtime/sS l i pSlip(a)(b)当I d=0时,系统闭环传递函数为nnn=PT m T n�s+I P��s+1T n�m n2m一个零点和两个极点分别为Z1=−120.0480,P1=−90.6042,P2=−29.4438采用零极点对消法,使s=−I P对消P1=−90.6042,得PI调节器的参数为P=11.0153,I=20.3852加入PI调节器之后仿真模型如下图所示,左图是系统模型图,右图是PI调节器子系统模型图(a) (b)Figure 6 (a)转速闭环控制模型图;(b)PI调节器子系统图利用系统的PID模块,利用PID Tuner 工具进行参数整定选择PI调节器参数:K P=11.0153,K I=20.3852Figure 7 设置PI调节器K P和K IPID环节的阶跃响应曲线测出上升时间为0.00621s.调节时间0.0203s,超调量9.08% (二)、仿真结果Figure 8 闭环控制转速n 波形图转速超调量为零,动态响应时间t r =0.2s 画出电机电枢电流波形。

Figure 9 闭环控制电机电枢电流波形time/sS p e e d /r p mSpeed00.511.522.53time/sI a /AArmature Current(三)、计算分析由电枢电流波形可知,电机起动时电枢电流冲击很大四、改善电机起动特性(一)、模型建立电机起动时有很大的冲击电流。

通过将转速指令值用斜坡函数给定的方法,限制电机的起动电流。

画出转速n和电枢电流的波形。

系统模型图,斜坡函数设置如下Figure 10 采用斜坡函数的系统模型图Figure 11 斜坡函数参数设置(二) 、仿真结果转速n 和电枢电流I a 波形如下图Figure 12 (a)加入斜坡函数后n 波形图;(b)加入斜坡函数后电枢电流I a 波形图(三) 、计算分析从电枢电流I a 波形可以看出,加入斜坡函数后,电枢电流的冲击减小为原来的8%五、 采用H 桥直流可逆PWM 变换电路(一) 、理论分析实际工程应用中,并不存在理想的受控电压源。

用H 桥直流可逆PWM 变换电路代替受控电压源。

其中H 桥直流可逆PWM 变换电路采用Universal Bridge 作为开关器件,开关频率10kHz ,输入电压500V ,通过改变IGBT 导通占空比而改变输出电压(即PWM 方式工作)。

1) 研究H 桥直流可逆PWM 变换电路脉宽调制方式,给出具体脉宽调制方案,通过仿真验证给定调制比与输出电压是否相符。

四象限DC-DC 全桥变换器有两个桥臂构成,每个桥臂由两个开关管和与其反并联的二极管构成,每一桥臂上在同一时刻只有一个开关管处于导通状态,另个开关管处于关断状态,同一桥臂上的两个开关管不能同时处于关断状态。

四象限DC-DC 全桥变换器PWM 脉宽调制方式有两种方式:(1)双极性电压比较方式,(2)单极性电压比较方式 (1) 双极性电压比较方式:开关信号由频率为开关频率的三角波v tri 和控制电压v control 比较产生 当v cnncrnn >v crt 时,T A+和T B−导通,当v cnncrnn <v crt 时,T B+和T A−导通,Time/s S p e e d /r p mSpeedTime/sI a /AArmature CurrentT A+和T B−的占空比为D 1,T B+和T A−的占空比为D 2D 1=t nn s =1�1+v cnncrnn crt�,其中t nn 为T A+和T B−导通的时间,T s 为开关周期, D 2=1−D 1输出电压:V n =V AA −V BA =(2D 1−1)V n =V nv crt v cnncrnn(2) 单极性电压比较方式开关信号由频率为开关频率的三角波v tri 和控制电压+v control 和-v control 比较产生当v cnncrnn >v crt 时,T A+导通,当−v cnncrnn >v crt 时,T B+导通,T A+和T B−的占空比为D 1,T B+和T A−的占空比为D 2D 1=t nn T s =12�1+v cnncrnn v crt�,其中t nn 为T A+和T B−导通的时间,T s 为开关周期, D 2=1−D 1输出电压:V n =V AA −V BA =(2D 1−1)V n =V ncrt v cnncrnn根据定义调制比为n nv ccncccc cctFigure 13 (a) H 桥直流可逆PWM 变换电路;(b)采用Universal Bridge 模块搭建的H 桥直流可逆PWM 变换电路(二) 、模型建立下面仿真验证双极性电压比较方式dV 四象限直流-直流变换电路B D +B D −iFigure 14采用H桥直流可逆PWM变换电路系统仿真模型图三角载波参数设置如下Figure 15 三角载波参数设置信号比较器参数设置如下Figure 16 信号比较器参数设置IGBT/Diode参数设置如下Figure 17 IGBT/Diode参数设置H桥直流可逆PWM变换电路Figure 18 H桥直流可逆PWM变换电路IGBT触发脉冲产生电路Figure 19(a) IGBT触发脉冲产生电路Figure 19(b)使用Universal Bridge搭建的H桥PWM直流变换电路2)采用H桥直流可逆PWM变换电路做系统闭环仿真,画出转速n和电枢电流的波形,并与使用理想受控电源的情况进行比较仿真结果是否相同,如有不同,分析下原因。

(三)、仿真结果下图是触发脉冲和输出直流电压波形Figure 20 触发脉冲和输出直流电压波形下图是直流输出电压的有效值此时调制比为n n =v cnncrnnv crt=0.4,输出电压:V n =V AA −V BA=(2D 1−1)V n=V n v crt v cnncrnn=200V 仿真结果与理论计算相符合 下图是转速和电枢电流波形Time/sP u l s eT2/T3 Control signalTime/s P u l s eT1/T4 Control signalTime/sV d/VOutput VoltageFigure 21 转速和电枢电流波形(四)、计算分析与理想受控电压源相比,输出电枢电流的脉动更大,这是由于利用H 桥直流可逆PWM 变换电路获得直流电压由于开关管不是理想开关,导致输出直流电压存在纹波,所以电枢电流波形会出现明显的脉动 (五)、解决方案下面提出一种稳定电机转速的闭环反馈控制方案,思路是将电机转速取出来,经过一个增益环节,增益数值为电势系数Ce =0.2,即将转速变为电机反电势E (s ), 然后再与参考电压200V 进行比较,产生误差信号送入PI 调节器,选择合适的PI 参数,使PI 调节器输出范围在0~1V ,PI 输出与三角载波进行比较,产生H 桥PWM 直流变换电路所需的控制信号,下图是仿真模型Time/s S p e e d /r p mSpeedTime/sI a /AArmature CurrentFigure 22 加入闭环反馈环节的仿真模型下图是仿真转速和电枢电流的波形Figure 23 转速和电枢电流波形由上图可知,加入转速的反馈环节之后,电机起动时电枢电流的冲击明显减小了,但是电枢电流的脉动却更加明显了。

下图是仿真触发脉冲和输出直流电压的波形Time/s S p e e d /r p mSpeedTime/sI a /AArmature CurrentFigure 24 触发脉冲和输出直流电压波形六、存在的问题本次仿真我在做PI 调节器的参数设置时,我遇到的问题是不知道如何根据电机的参数来确定合适的K P 和K I ,后来经过咨询老师之后,我重新从自控原理的角度对永磁直流直流进行系统建模,计算出相应参数,然后再利用PID Tuner 计算出PI 参数。

在做H 桥直流可逆PWM 变换电路的搭建时,自己搭建了一个H 桥直流可逆PWM 变换电路,给该电路触发脉冲,结果输出就是有效值可调的直流电压,输出直流电压的有效值和输入直流电压满足如下关系式输出电压:V n =V AA −V BA =(2D 1−1)V n =V ncrt v cnncrnn这与电力电子课本上的公式完全符合。