脱丙烷塔控制系统设计 课程设计

- 格式:doc

- 大小:469.50 KB

- 文档页数:20

CHEMICALENGINEERINGDESIGN化工设计2022,32(1)丙烷脱氢装置脱乙烷塔系统操作优化设计丁长喜 惠生工程(中国)有限公司北京分公司 北京100032 张 健 凯莱英生命科学技术有限公司 天津300450 摘要 结合某60万t/aPDH装置,采用PROII对原UOP工艺包中的脱乙烷塔系统进行优化模拟,考察脱乙烷汽提塔冷凝器出口温度对循环水量、低压蒸汽量和丙烯压缩机负荷的影响,结果表明:当脱乙烷汽提塔冷凝器工艺介质出口温度为56℃时,脱乙烷塔系统的操作费用最低。

关键词 丙烷脱氢 脱乙烷塔系统 操作优化设计丁长喜:工程师。

2013年毕业于大连理工大学化学工程专业获得硕士学位。

从事石油化工工艺设计工作。

联系电话:17710344520,Email:dingchangxi@wison com。

丙烷脱氢技术(PDH)是丙烯生产的主流技术之一。

目前,全世界已工业化的丙烷脱氢装置主要采用UOP的Oleflex工艺和Lummus的Catofin工艺,前者丙烷脱氢反应器采用移动床技术,后者丙烷脱氢反应器采用固定床技术[1,2]。

本文介绍的某60万t/aPDH装置采用了UOP的Oleflex工艺。

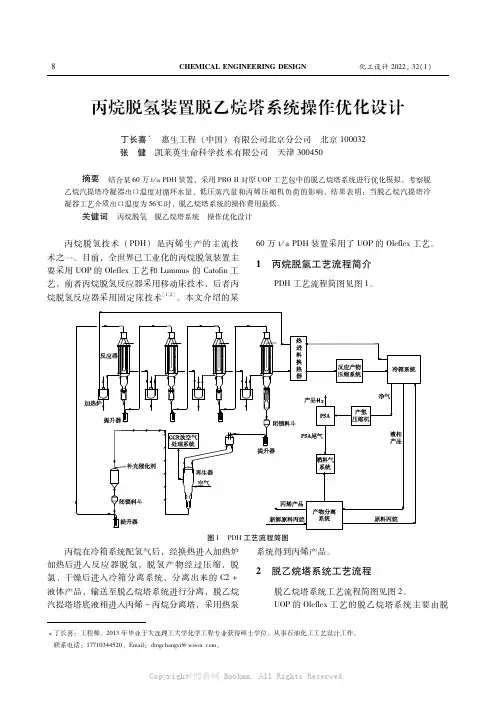

1 丙烷脱氢工艺流程简介PDH工艺流程简图见图1。

图1 PDH工艺流程简图 丙烷在冷箱系统配氢气后,经换热进入加热炉加热后进入反应器脱氢,脱氢产物经过压缩,脱氯、干燥后进入冷箱分离系统,分离出来的C2+液体产品,输送至脱乙烷塔系统进行分离,脱乙烷汽提塔塔底液相进入丙烯-丙烷分离塔,采用热泵系统得到丙烯产品。

2 脱乙烷塔系统工艺流程脱乙烷塔系统工艺流程简图见图2。

UOP的Oleflex工艺的脱乙烷塔系统主要由脱82022,32(1)丁长喜等 丙烷脱氢装置脱乙烷塔系统操作优化设计 图2 脱乙烷塔系统工艺流程简图乙烷汽提塔、脱乙烷精馏塔、丙烯压缩机组成,脱乙烷汽提塔塔顶气相经脱乙烷汽提塔冷凝器(空冷器)冷凝后进入脱乙烷精馏塔塔底部,脱乙烷精馏塔塔底物流回流至脱乙烷汽提塔,塔顶经脱乙烷精馏塔冷凝器冷凝后进入回流罐,回流至脱乙烷精馏塔。

脱丙烷塔施工方案一、工程概况与目标本工程旨在建设一座脱丙烷塔,以满足日益增长的化工产品需求。

工程位于XX化工厂区内,预计建成后能够有效提升产品质量和生产效率。

本方案明确了工程建设的总体目标、技术标准和施工质量要求,确保施工过程的安全、高效、经济。

二、施工流程与顺序基础施工:包括地基处理、混凝土浇筑等。

塔体安装:按照设计图纸进行塔体组装和安装。

设备安装:安装塔内各类设备,如填料、换热器、再沸器等。

管道安装:连接塔体与周边设备的管道系统。

电气与自控系统安装:包括仪表、控制柜等设备的安装与调试。

系统调试:完成所有设备安装后,进行系统调试,确保运行正常。

三、材料选择与检验所有用于工程建设的材料应符合国家标准和行业规范,具有相应的质量证明文件。

施工过程中应定期进行材料检验,确保材料质量稳定可靠。

四、设备安装与调试设备安装前应进行预检,确保设备完好无损。

安装过程中应遵循操作规程,确保安装质量。

设备安装完成后,应进行系统调试,检查设备运行是否正常,确保系统性能达到预期要求。

五、安全防护与措施施工过程中应严格遵守安全操作规程,采取必要的安全防护措施。

定期对施工现场进行检查,消除安全隐患。

施工人员应佩戴防护用品,确保人身安全。

六、质量监控与验收施工过程中应建立质量监控体系,对施工质量进行全程跟踪和控制。

每个施工环节完成后应进行验收,确保施工质量符合设计要求。

工程整体完成后,应组织专业人员进行综合验收,确保工程质量和性能达标。

七、风险评估与应对针对施工过程中可能出现的风险因素进行评估,制定相应的应对措施。

如天气变化、设备故障等突发情况发生时,应及时调整施工方案,确保施工顺利进行。

八、工程进度与管理制定详细的施工进度计划,明确各阶段的目标和时间节点。

施工过程中应加强进度管理,确保工程按计划推进。

同时,加强施工现场管理,确保施工秩序良好。

通过本施工方案的实施,我们有信心建设一座高质量、高性能的脱丙烷塔,为化工产业的发展做出贡献。

丙烷脱氢装置DCS与SIS一体化设计(评审修改版)丙烷脱氢装置DCS与SIS一体化设计梁亚霖1程兴1陈备跃2浙江中控技术股份有限公司,浙江杭州,310053宁波海越新材料有限公司,浙江宁波,315800摘要:集散控制系统(DCS)和安全仪表系统(SIS)在工业过程控制中的地位都是不可或缺的。

近年来,对于是否将两者系统进行集成实现DCS/SIS一体化控制系统一直是过程控制系统研究领域讨论的热点。

本文以丙烷脱氢项目为例,结合实例阐述了DCS/SIS一体化系统架构的原理,并总结了DCS/SIS一体化实施的过程。

关键词:丙烷脱氢安全仪表系统集散控制系统一体化控制Integration of DCS and SIS for a Propane Dehydrogenation UnitLiang Yalin1Cheng Xing1 Chen Beiyue2Zhejiang SUPCON Co., Ltd., Hangzhou, Zhejiang, 310053Ningbo Haiyue New Material Co., Ltd., Ningbo, Zhejiang 315800Abstract: Distributed Control System (DCS) and Safety Instrumented Systems (SIS) play an important roles in the industrial process control, they’re both essential. In recent years, it is an argument that whether DCS and SIS should be integrated. The control system integration of DCS & SIS is described in detail in various stages of projects implementation and the actual effect in the whole process.Keywords: Propane Dehydrogenation(PDH),Safety Instrumented Systems (SIS), Integration, Distributed Control System(DCS)0 引言宁波海越新材料有限公司60万吨/年丙烷脱氢装置,采用美国Lummus公司的Catofin 工艺,是其C3~C5烷烃脱氢生产单烯烃的改进技术。

丙烯丙烷分离塔及辅助设备的设计方案1. 引言丙烯丙烷是石油化工中常用的烃类化合物,其分离和纯化对于生产高纯度产品具有重要意义。

为了实现有效的丙烯丙烷分离,需要设计一套合理的分离塔及辅助设备。

本文将介绍一种设计方案,包括分离塔的结构、工艺参数以及辅助设备的选型。

该方案能够实现高效的丙烯丙烷分离,并能够满足工业生产的需求。

2. 分离塔的结构分离塔是实现丙烯丙烷分离的核心设备,其结构设计需要考虑到以下几个方面:2.1 塔身结构分离塔的塔身采用直立圆筒形结构,由碳钢制成。

塔身内部应采用防腐蚀措施,以减少化学反应对设备的腐蚀。

塔身上部设置进料口和出料口,以及压力、温度和液位传感器。

2.2 塔板设计分离塔内部设置多个塔板,塔板的布置以及间距的确定需要根据丙烯丙烷的物性和分离要求进行计算。

塔板材质可选用不锈钢,以提高其耐腐蚀性能。

同时,在塔板上设置密封装置,以确保塔板之间不会有气体和液体泄漏。

2.3 塔顶装置塔顶装置由多个组件组成,包括冷凝器、分离器和气体排放管道等。

冷凝器用于冷却进塔的气体,使其液化;分离器用于将液体和气体分离;气体排放管道用于将分离后的气体排放到环境中。

3. 工艺参数分离塔的设计需要考虑到丙烯丙烷的物性和分离要求。

以下是一些常用的工艺参数:3.1 运行压力分离塔的设计需要考虑到丙烯丙烷的汽液平衡关系,并结合生产工艺要求确定运行压力。

一般情况下,运行压力应该能够使丙烯丙烷在塔中保持液相状态。

3.2 运行温度运行温度对于丙烯丙烷的分离效果也有一定影响。

一般情况下,较低的温度有利于丙烯丙烷的液化,但过低的温度可能会导致能源浪费。

因此,需要在保证分离效果的前提下选择适当的运行温度。

3.3 进料流量和组分进料流量和组分是分离塔设计的重要参数。

根据生产工艺要求和产品质量要求,确定合理的进料流量和丙烯丙烷的组分范围,以确保分离塔能够满足需要。

4. 辅助设备的选型除了分离塔之外,还需要配置一些辅助设备,以提高整个分离过程的效率和安全性。

《过程控制工程》课程设计任务书一、设计题目:脱丙烷塔控制系统设计二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、了解过程控制设计的设计文件构成及编制。

6、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和协作完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是丁二烯。

主要工艺流程如附图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力基本恒定在0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

假设该脱丙烷塔控制的主要目标是塔釜关键组分,可以再沸器的减压蒸汽流量为操纵变量构成控制系统,且此时再沸器的减压蒸汽流量是经常出现的扰动。

同时要保持塔进料稳定,以及塔釜液位与塔底A馏出物料均匀缓慢变化。

试设计自动控制,满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,可选用电动Ⅲ型仪表或采用数字式控制仪表。

《化工过程控制工程课程设计报告》题目:脱戊烷塔塔顶压力自动控制系统设计学院:专业:班级:姓名:指导教师:年月日目录1.课程设计的目的 (1)2.课程设计题目描述和要求 (1)3.课程设计报告内容 (1)3.1工艺简介 (1)3.2控制系统设计 (2)3.3仪表选择 (3)3.3.1压力仪表的选择: (3)3.3.2控制阀的选择: (5)3.3.3电气阀门定位器的选择: (6)3.3.4仪表介绍 (8)3.4控制系统连接 (9)3.5系统投运 (9)参考书目 (11)附录:脱戊烷塔工艺图1.课程设计的目的针对脱戊烷塔顶压力自动控制系统的课题,模拟的进行完整的设计,理论联系实际,运用和巩固在《化工过程控制工程》课程和本专业其他相关课程所学习的知识,培养独立思考、分析和解决实际问题的能力。

通过本次设计使学生熟悉工程设计的思维和步骤,并了解如何进一步根据确定的设计方案合理选择自动化仪表,培养学生查阅资料,独立获取新知识、新信息的能力。

2.课程设计题目描述和要求(1)题目:脱戊烷塔塔顶压力自动控制系统设计(2)要求:1.设计符合要求的合适的控制系统:2.画出控制原理图;3.选择合适的控制、检测仪表;4.进行系统的连接和所选仪表作用方式的正确确定。

3.课程设计报告内容3.1工艺简介蒸汽裂解装置中产生的裂解气经过分离出来的碳五以后的汽油组分作为脱戊烷塔的进料,利用C5馏分与C5以后等重组分沸点不同,在脱戊烷塔中进行气液分离,使C5组分从C5以后的重组分中分离出来。

温度是影响产品质量的重要因素,因此需要设计控制方案加以控制。

只有在一定的压力下温度才能表征分离的效果因此对压力也需进行自动控制,进料从塔中部(第24块塔盘)进入。

塔顶产品为碳五馏分,送出界区,塔底产品为C6-C8汽油馏分,也送去贮罐。

脱戊烷塔压力0.08MPa(G),塔底温度111℃,再沸器采用低压蒸汽进行换热。

脱戊烷塔工艺进料为C5以上组分,塔顶产物为C5,塔底产物为C6-C8。

成绩:《过程控制工程》课程设计报告题目:脱丙烷塔控制系统设计学院:计算机与电子信息学院班级:自动化姓名:学号:指导教师:起止日期:2012年12月31日~2013年01月4日目录一、设计任务书 (2)二、设计说明书 (5)1、摘要2、基本控制方案的设计与分析3、节流装置的计算4、蒸汽流量控制阀口径的计算三、参考文献 (11)四、附图 (15)一、设计题目:《脱丙烷塔控制系统设计》二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和独立完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是组分丁二烯。

主要工艺流程如图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

75一、概况气体分馏装置为中海油东方石化有限责任公司一期炼油项目装置,本装置的公称建设规模为60万吨/年,装置年开工按8000小时设计,装置操作弹性为60~110%,气体分馏装置主要由脱丙烷塔、脱乙烷塔和精丙烯塔组成,原料为上游催化裂化装置所产液化气经 脱硫、脱硫醇后的精制液化石油气。

塔顶碳三馏分作为为丙烯塔进料。

塔底物料混合碳四馏分做为MTBE装置的原料,脱丙烷塔重沸器热源为1.0MPa蒸汽。

(图为本装置脱丙烷塔系统)东方石化有限责任公司的气体分馏装置主要由以下几点进行节能降耗:1.塔顶采用表面蒸发式空冷,利用水的比热容较大,蒸发吸热,冷却效果好。

2.优化各塔操作,在保证分离要求的前提下尽量减少塔的回流比,减少蒸汽消耗。

3.选用高效率机泵,以降低电耗。

4.设备及管道布置尽量紧凑合理,从而较少散热损失和动力损失。

5.加强设备及管道保温,从而减少散热损失。

二、浮动压力控制精馏的原理是利用物料中各组分挥发度的不同,从而实现轻重组分之间的分离。

精馏是一种相平衡分离过程,其最基础的理论就是是汽-液相平衡原理。

在精馏塔中,为了保证每层塔板的汽液两相存在温度和浓度梯度,必须由塔顶冷凝器提供轻组分浓度高且温度较低的冷回流,由塔底重沸器提供重组分浓度高且温度较高的热回流。

不平衡的两相在进入塔板上进行传质、传热后,液相中易挥发组分部分汽化,难挥发组分浓度增加,同时吸收热量使汽相部分冷凝;汽相中难挥发组分部分冷凝,易挥发组分浓度增加,同时放出热量供给液相部分汽化。

板上汽液两相充分接触,使最终离开该板的汽相与液相在同一温度下趋于平衡,如此经过若干塔板上的传质、传热过程后即可达到对物料中各组分进行完全分离的目的。

精馏塔的压力主要取决于塔顶产品组成和产品冷凝后的温度。

这样我们在平时的操作中首先是保证塔的压力恒定,在这个条件下我们可以根据固定的塔顶温、低温及灵敏板温度来控制塔的产品质量在要求的指标范围内。

这种操作方法比较容易、可靠,有利于装置的平稳运行,但是结合相平衡原理来分析,恒压操作不能有效地节约能源、提高经济效益,我们可以从这个方向着手进行优化。

丙烯—丙烷板式精馏塔设计丙烯-丙烷分离是石油炼制过程中的重要操作之一、丙烯-丙烷板式精馏塔是进行该分离的常见设备之一、本文将介绍丙烯-丙烷板式精馏塔的设计。

一、塔内结构设计1.塔径和塔高:根据丙烯-丙烷的物理性质和进出料的要求,决定塔径和塔高。

一般来说,塔径选择在0.5到2.5米范围内,塔高选择在20到30米范围内。

2.装塔板设计:为了提高分离效率,常采用板式结构。

根据工艺要求和流体性质,确定装塔板的类型、布置和数量。

常用的板式结构有筛板和壳程板。

筛板形状为圆形孔,使得流体分布更均匀;壳程板则是在板上装置隔流器,使流体分配均匀。

塔板的数量根据物料组分和分离要求确定。

3.塔壳设计:塔壳一般采用圆筒形结构,确保塔内压力稳定。

根据设计要求和工艺条件,确定壳体材料和厚度。

二、热量平衡设计1.进料和出料的热量平衡计算:根据进出料的温度和流量,计算出料的焓值,从而得到进出料之间的热量差。

2.塔板的热量平衡计算:根据进出料的温度和流量,在塔板上进行热量平衡计算,以确定塔板上液体和气体的温度和流量。

3.塔壳的热量平衡计算:根据进出料的温度和流量,在塔壳内进行热量平衡计算,以确定塔壳内的温度和流量。

三、物料平衡设计1.塔板的物料平衡计算:根据塔板上液体和气体的温度和流量,计算塔板上液体和气体的物料平衡,以确定各组分的质量分数。

2.塔壳的物料平衡计算:根据塔壳内的温度和流量,计算塔壳内的物料平衡,以确定各组分的质量分数。

四、压力平衡设计1.压力损失计算:根据装塔板和塔壳的结构参数,计算出塔板和塔壳内的压力损失,以确定塔板和塔壳的工作压力。

2.压力平衡设计:根据丙烯-丙烷的物理性质和工艺要求,确定塔板和塔壳的工作压力,从而确保各部分之间的流体压力平衡。

五、其他设计考虑因素1.材料的选择:根据工艺要求和流体性质,选择适当的材料,以确保设备的耐腐蚀性和机械性能。

2.设备的安全性和可靠性:考虑设备的安全性和可靠性,采取必要的安全措施,如设置安全阀、温度传感器等。

水洗塔、脱丙烷塔施工方案

简介

本文旨在描述水洗塔和脱丙烷塔的施工方案,从施工流程、注意事项、质量控制等方面进行详细阐述。

施工流程

1.准备工作

–确认施工图纸和相关资料的准确性。

–调配所需人员和设备。

2.基础施工

–进行基础地面的清理、排除障碍物。

–按照设计要求浇筑基础混凝土。

3.主体结构搭建

–按照施工图纸,搭建水洗塔、脱丙烷塔的主体结构。

–确保结构的稳固性和安全性。

4.设备安装

–将水洗塔和脱丙烷塔的设备安装到对应位置。

–连接管道、电气线路等。

5.试运行

–在完成安装后,进行设备的调试和试运行。

–确保设备运行正常。

注意事项

•施工过程中要注意安全,严格遵守相关操作规程。

•对设备和结构的质量要进行严格检查,确保符合标准要求。

•施工过程中要随时与设计单位沟通,及时解决问题。

质量控制

•设立专门质量检验小组,对关键节点进行抽检。

•每个施工阶段结束时组织技术人员进行验收,确保质量合格。

总结

水洗塔和脱丙烷塔施工是一个复杂的过程,需要工程技术人员密切合作,严格遵守规程,确保施工质量和安全。

通过本文的描述,相信能为相关人员提供有效的指导,顺利完成施工任务。

过程控制课程设计--脱丙烷塔控制系统设计目录一、设计任务书 (X)二、设计说明书 (X)1、摘要2、基本控制方案的设计与分析3、节流装置的计算4、蒸汽流量控制阀口径的计算三、参考文献 (X)四、附图 (X)过程控制工程课程设计任务书一、设计题目:《脱丙烷塔控制系统设计》二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和独立完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是组分丁二烯。

主要工艺流程如图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,最好全部选用电动Ⅲ型仪表。

2#裂解装置在较长一段时期内处于低负荷操作,班组对高负荷下的系统操作显得不够熟悉。

对于2#裂解装置,由于操作滞后对系统的影响比1#装置要大许多,因此我们要充分认识到操作的困难性和苛刻性,并及时进行调整。

高压脱丙烷塔TB401在高负荷状态下运行会出现瓶颈问题:第一、在高负荷下高压脱丙烷塔TB401当前只投一台再沸器,盘油调节阀FV24002几乎要接近全开(目前新增脱丙烷塔再沸器EB-401C正在施工中,等施工完毕后投两台再沸器并运,第三台备用)。

当液相进料在超过35t/h时,TB-401塔的分离效果会比较差,塔釜轻组分偏多,容易造成低压脱丙烷塔系统和脱丁烷塔系统超压。

所以在高负荷状态下,应联系急冷岗位尽量提高盘油温度,以保证TB401灵敏板温度控制在38-40℃,塔釜温度保持在80-83℃;同时要密切注意TB401塔釜分析仪表C2组分的变化,如果仪表有较大的偏差必须马上通知仪表进行处理。

第二、在提高高压脱丙烷塔再沸用量时,必须要注意塔顶的C4组分不能超标,塔顶温度控制在-5℃以下,否则过多重组分带入碳二加氢系统,会影响催化剂活性和寿命。

第三、在进行裂解炉切炉、投料负荷及COT改变、液相干燥器切换排液等操作时,应密切注意TB401液相进料量变化,在确保TB401状态正常前提下进行前述操作。

此项工作值班长必须跟踪前后系统变化,协调前后岗位的合作,保证系统的平稳运行。

第四、如果出现TB402、TB530超压的情况,塔顶冷剂量不能无限的增加,要确保压缩机的安全运行。

主操必须冷静分析原因,塔顶冷凝器换热效果不好、或者是进料轻组分过多、或者是塔釜再沸量过大等等,针对相应的情况作出正确的调整。

第五、TB402超压调整措施:当发生低压脱丙烷塔TB401塔压超高、回流罐VB-402液位偏低时,高压脱丙烷塔TB401由于少了自VB402的这股回流(FV24009),TB401的顶温会迅速上升。

此时,应加大自VB401的这股回流FV24006(VB401液位时可通过EB409冷剂进行调节)。

目录1.课程设计目的 (1)2.课程设计题目和要求 (1)3.课程设计内容 (1)3.1工艺流程简介及工艺对自动控制的要求 (1)3.2控制方案的选择 (2)3.3各种自动化仪表的选型 (5)3.4控制系统连接 (10)3.5控制系统的投运与整定 (11)4.总结 (12)参考文献 (13)附录 (14)1.课程设计目的针对脱戊烷塔提留段温度自动控制系统的课题,模拟的进行完整的设计,理论联系实际,运用和巩固在《化工过程控制工程》课程和本专业的其他相关课程所学习的知识,培养独立思考、分析和解决实际问题的能力。

通过本次设计使学生熟悉工程设计的思维方式和步骤,并了解如何进一步根据确定的设计方案合理选择自动化仪表,培养学生查阅资料,独立获取新知识、新信息的能力。

2.课程设计题目和要求题目:脱戊烷塔提留段温度自动控制系统设计要求:(1)设计符合要求的合适的控制系统;(2)画出控制原理图;(3)选择合适的控制、检测仪表;(4)进行系统的连接和所选仪表作用方式的正确确定。

3.课程设计内容3.1工艺流程简介及工艺对自动控制的要求来自于裂解汽油的C5馏分含有一些非常有用的化工原料,它们是异戊二烯(IS P)环戊二烯(CPD)(通常以二聚体形式存在:即双环戊二烯(DCPD)、戊间二烯(PIP),2甲基一2一丁烯、1一戊烯等。

从这些原料出发可以合成许多高附加值的产品,一些大公司己经从全球性的角度来看待,考虑C5馏分综合利用。

C5馏分的化工利用可以分为燃料和化工两大方面。

化工利用比燃料利用(如裂解C5,一段加氢作调合汽油,C5/C6烷烃异构化后作无铅汽油等)的经济效益更好,是当今C5,利用的重点,也是C5利用的商机所在。

以分离提纯后的C5 各组分为原料,可以生产品种繁多的石细化学品,特种化学品,精细化学品和医药化学品。

随着新的下游产品不断开拓,C5 烃系列产品的市场会越来越景气。

这无疑将推动碳五馏分的综合利用上一个新的台阶。

目录目录 (1)2008级电气08-3 (2)过程控制工程课程设计任务书 (2)一、摘要 (7)二、基本控制方案的设计与分析 (9)三、节流装置计算: (11)参考文献 (17)附件 (18)2008级电气08-3过程控制工程课程设计任务书一、设计题目:《脱丙烷塔控制系统设计》二、设计目的:1、掌握控制系统的基本构成、原理及设计的方法和步骤。

2、掌握控制方案的设计、仪表选型的方法及管道流程图、仪表接线图、仪表安装等图的绘制方法。

3、掌握节流装置和调节阀的计算。

4、了解信号报警及联锁系统的设计和顺序控制系统的设计。

5、通过理论联系实际,掌握必须的工程知识,加强对学生实践动手能力和独立完成工程设计任务能力的培养。

三、设计所需数据:1、主要工艺流程和环境特征概况脱丙烷塔的主要任务是切割C3和C4混合馏分,塔顶轻关键组分是丙烷,塔釜重关键是组分丁二烯。

主要工艺流程如图1所示:第一脱乙烷塔塔釜来的釜液和第二蒸出塔的釜液混合后进入脱丙烷塔,进料为气液混合状态,液化率为0.28。

进料温度为32℃,塔顶温度为8.9℃,塔釜温度为72℃。

塔内操作压力为0.75MPa(绝压)。

采用的回流比约为1.13。

冷凝器由0℃丙烯蒸发制冷,再沸器加热用的0.15 MPa(绝压)减压蒸汽由来自裂解炉的0.6 MPa(绝压)低压蒸汽与冷凝水混合制得的。

和其他精馏塔一样,脱丙烷塔也是一个高阶对象,具有对象通道多、内在机理复杂、变量间相互关联、动态响应慢、控制要求高等特点。

脱丙烷塔的自动控制应满足质量指标、物料指标、能量平衡及约束条件等要求。

脱丙烷塔所处的环境为甲级防爆区域,工艺介质为多种烃类混合物,沸点低、2008级电气08-3过程控制工程课程设计任务书易挥发、易燃、易爆,生产装置处于露天,低压、低温。

主导风向由西向东。

2、仪表选型说明所选仪表应具有本质安全防爆性能等特点,电动Ⅲ型仪表在安全性、可靠性等方面已能满足要求。

电动仪表信号传送快且距离远,易与计算机配合使用,除控制阀外,最好全部选用电动Ⅲ型仪表。

采用安全栅,可构成本质安全防爆系统。

3、再沸器加热蒸汽流量检测系统环室式标准孔板计算数据:(1)被测流体:饱和水蒸汽(2)流量:Mmax =1350kg/h; Mcom=900kg/h; Mmin=450kg/h(3)工作压力:p1=0.15MPa(绝压); 工作温度:t1=110℃2008级电气08-3过程控制工程课程设计任务书来图1 脱丙烷塔工艺流程图(4)密度:ρs=0.8528kg/m3;粘度η=25×10-6Pa·s (5)允许的压力损失:应尽量小(6)管道内径:D20=200mm(7)管道材质:20#钢,新无缝管4、蒸汽流量控制阀口径计算数据:(1)流体:饱和水蒸汽(2)正常流量条件下:阀前绝压:P1=140kPa阀后绝压:P2=105kPa阀前温度:t1=110℃管道内径:D1= D2=200mm正常流量:MS=900kg/h密度:ρS=0.8528kg/m3(3)稳态最大流量:Mmax=1350kg/h(4)选型:气动单座调节阀,等百分比固有流量特性,流开向型。

型号:ZMAP-1.6K四、主要设计任务1、确定基本控制方案,要带有信号报警系统(设置3个液位报警上、下限:塔釜液位:30%-90%,冷凝器液位:20%-80%,回流罐液位:30%-80%),并按规范绘制带控制点的工艺流程图。

2、对至少一个回路(再沸器加热蒸汽流量控制系统)进行仪表选型。

3、对至少一个回路(再沸器加热蒸汽流量控制系统)的节流装置和调节阀进行计算。

4、分析所用到的复杂控制系统并绘制复杂控制系统的接线图。

5、设计布置控制室并绘制控制室平面布置图。

6、绘制再沸器加热蒸汽流量检测系统标准孔板制造图。

五、需提交的设计文件1、设计说明书2、控制流程图3、自控设备表4、复杂系统仪表接线图5、节流装置及调节阀计算数据表6、标准孔板制造图7、控制室平面布置图其中第1项应包括目录、摘要、正文及参考文献等项;2-7项均应按制图或制表规范来制作,图纸采用3号纸(297×420mm),也可以使用电脑制图,作为附录附在设计说明书后。

参考资料1、《过程控制系统工程设计》.孙洪程,翁唯勤合编.化学工业出版社2、《实用自动控制指南》.[美]M.G安德鲁,H.B威廉斯.化学工业出版社3、《炼油化工自控设计手册》4、《过程控制工程》.王树清等编.化学工业出版社一、摘要应用自动控制原理,控制仪表、检测技术以及工艺过程控制技术进行脱丙烷塔控制系统设计。

为了满足脱丙烷塔的质量指标、物料指标、能量平衡及约束等要求。

设计包括提馏段的温度与蒸汽流量的串级控制;塔顶压力为被控变量,气态丙烯与去尾气过线组分程控制控制;进料流量的简单均匀控制;回流罐的液位与回流管的回流量组成串级均匀控制;回流量的定值控制;塔釜的液位与塔釜流出流量的串级控制;以及进料、回流、塔顶、塔釜的温度检测,塔压检测,进料、塔顶采出,不凝气体排除、回流量的流量检测等。

关键字:脱丙烷塔指标控制检测ABSTRACTApplication to be automatic control principle, control instrument, detection technology and process control technology to take off propane tower control system design. In order to meet the quality of the tower to take off propane index, index, energy balance and material request restraint and so on. Design to include mention fractions of temperature and steam flow for the cascade control; Column top pressure as controlled variables, gaseous propylene and to exhaust line process control control components; Feeding the flow of simple uniform control; Backflow of liquid level and reflux pipe cans of flow back of cascade uniform control; Back to the flow of fixed value control; Tower kettle level and tower kettle flow of cascade control; And feeding, backflow, column top, column reactor temperature detection, tower pressure testing, feeding, column top recovery, not out of gas, and go back to the flow of traffic detection, etc.KEY WORDS:take off propane tower index control detect二、基本控制方案的设计与分析1.提馏段的温度与蒸汽质量组成串级控制维持提馏段的温度恒定对此反应装置的是否能顺利进行以及产品的质量是否达标是很重要的。

设计此系统的控制目的主要就是为了维持提馏段内温度得恒定,以保证反应的稳定顺利进行。

由于影响提馏段的一个重要因素是来自减压蒸汽总管的蒸汽流量,而提馏段的温度恒定才是主要控制的目的。

因为加热用的减压蒸汽由来减压蒸汽总管的蒸汽与冷凝水混合制得,所以来自减压总管蒸汽流量的变化作用于提馏段的温度有一定的滞后时间。

因此,设计一串级控制系统,以提馏段的温度为主变量,以来自减压总管的蒸汽量作为副变量,它能快速地消除因蒸汽汽源压力或冷凝压力变化引起的扰动,从而达到较好地控制提馏段的温度恒定的目的。

2.塔顶压力为被控变量,气体丙烯与去尾气管线组成分程控制要保证反应的顺利进行,塔顶的压力恒定也是一个重要的的参数。

影响此压力的是再沸器的气态丙烯流量以及回流灌的压力(由去尾气管线的流量控制)。

为了扩大控制阀的可调范围,改善控制系统的品质,以满足工艺上的要求。

因此设计一分程控制,以塔顶压力恒定为主要控制目的,当投操纵变量气态丙烯流量的改变不足于控制断控制压力时,调解去尾气管线上的流量,以达到控制塔顶的压力的目的。

3.回流罐的液位与回流管的回流量串级均匀为保证回流量的稳定,以及使回流罐不流空,设计此液位一流量串级控制系统。

4.塔釜的液位与塔釜流出的流量的串级均匀控制同上一控制系统相似,由于变量间的相互关联、为保证塔内的液位恒定,去脱丁烷塔管线的流量稳定,设计此串级控制系统,以达到控制塔内液位与流出量的稳定。

5.为保证反应的稳定进行,设计一进料流量的均匀控制6.报警系统为保证塔釜、回流罐、冷凝器的液位不超过可控范围,可分别设计一液位报警系统——当塔釜液位偏离30%-90%时,冷凝器液位偏离20%-80%时,回流罐液位偏离30%-80%时,报警提示。

为了保证塔压的变化不超过允许值,分别在塔顶与塔底安装了一个具有温度上限报警的温度检测仪表。

为了保证塔压的变化不超过允许值,在位于塔上部的地方装一带压力上限报警系统的压力检测仪表7.除了上述控制装置外,还设计有对进料、塔底采出、不凝气体排出、回流物温度检测。

具体见附图:脱丙烷塔工艺流程图。

8.控制室平面布置图绘制说明由于生产装置处于露天,工艺介质易燃、易爆,且主导风向由西向东,因此设计此控制室位子生产装置的西边,且门跟窗都向着生产装置。

控制盘背向生产装置,以利于电缆进入与之连接。

具体见控制室平面布置图。

三、节流装置计算:1、己知条件:(1)被测流体:饱和水蒸汽(2)流量:Mmax=1350 kg/hMcom=900 kg/hMmin=450 kg/h(3)工作压力:ρ= 0.15Mpa (绝压)(4)工作温度:t1= 110.0(5)允许的压力损失:应尽是小(6)管道内径:D20=200mm(7)仍管道材质:20#钢,新无缝管(8)管道和局部阻力件敷设简图如下所示。

图中LI、L2, LO按设计要求要求设。

(9)要求采用角接取压(环室)标准孔板,配电动差压变送器。

2.辅助计算(本例中的公式右侧标注的页号和图、表号与《国家标准流量测量节流装置》)(1)工作状态下,质量流量标尺上限:M=1600kg/h(2)管道材质的线膨胀系数:∧D=12.12×106- mm/mm·c(3)工作状态下,管道内径:D=D20[1+∧D(t1-20)]=200×[1+12.12×106-×(110-20)]=200.218mm(4)工作状态下,饱和水蒸气的粘度:η=25×106-Pa·s(5)工作状态下,饱和水蒸气的密度:ρs =0.8528kg/m 3 (6) 工作状态下,饱和水蒸气的等熵指数: χ=1.29 (7)管道粗糙度:K=0.10 (8)管径与粗糙度之比:D/K=200.218/0.10=2002.18>100 (9)求ReD m in 的值:ReD m in =354×103-×ηD M min =354×103-×61025218.200450-⨯⨯ =3.1825×104(10)求ReD com 的值: ReD com =354×103-×ηD Mcom =354×103-×61025218.200900-⨯⨯=6.3651×104(11)根据ReD m in =3.1825×104和角接取压标准孔板的要求,角接取压标准孔板适用的最小雷诺数ReD m in 推荐值可知,在β<0.50的范围内β取任意值时,因流量变化引起的流量系数α0的改变,其附加误差小于0.5%。