机械制造技术_吉卫喜编_第十一章_机

- 格式:pptx

- 大小:522.36 KB

- 文档页数:41

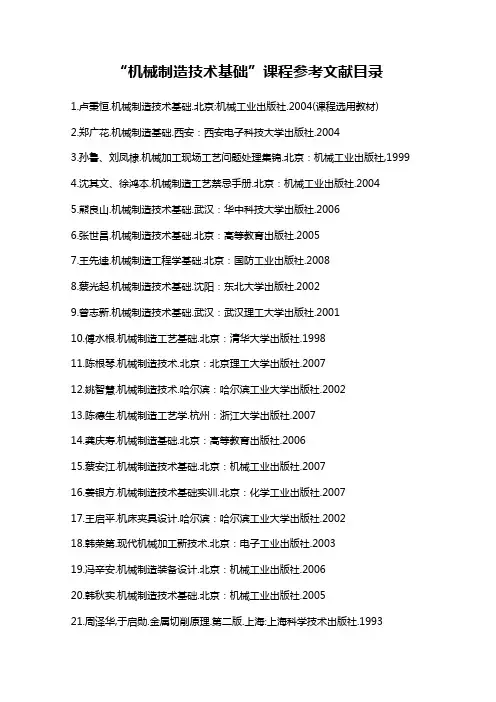

“机械制造技术基础”课程参考文献目录1.卢秉恒.机械制造技术基础.北京:机械工业出版社.2004(课程选用教材)2.郑广花.机械制造基础.西安:西安电子科技大学出版社.20043.孙鲁、刘凤棣.机械加工现场工艺问题处理集锦.北京:机械工业出版社,19994.沈其文、徐鸿本.机械制造工艺禁忌手册.北京:机械工业出版社.20045.熊良山.机械制造技术基础.武汉:华中科技大学出版社.20066.张世昌.机械制造技术基础.北京:高等教育出版社.20057.王先逵.机械制造工程学基础.北京:国防工业出版社.20088.蔡光起.机械制造技术基础.沈阳:东北大学出版社.20029.曾志新.机械制造技术基础.武汉:武汉理工大学出版社.200110.傅水根.机械制造工艺基础.北京:清华大学出版社.199811.陈根琴.机械制造技术.北京:北京理工大学出版社.200712.姚智慧.机械制造技术.哈尔滨:哈尔滨工业大学出版社.200213.陈德生.机械制造工艺学.杭州:浙江大学出版社.200714.龚庆寿.机械制造基础.北京:高等教育出版社.200615.蔡安江.机械制造技术基础.北京:机械工业出版社.200716.姜银方.机械制造技术基础实训.北京:化学工业出版社.200717.王启平.机床夹具设计.哈尔滨:哈尔滨工业大学出版社.200218.韩荣第.现代机械加工新技术.北京:电子工业出版社.200319.冯辛安.机械制造装备设计.北京:机械工业出版社.200620.韩秋实.机械制造技术基础.北京:机械工业出版社.200521.周泽华,于启勋.金属切削原理.第二版.上海:上海科学技术出版社.199322.陆剑中,孙家宁.金属切削原理与刀具.北京:机械工业出版社.199023.M.C.Shaw.MetalCuttingPrinciples.NewYork.IndustrialPress.198724.[日]中山—雄著.金属切削理论.李云芳泽.北京:机械工业出版社.198525.GorczycaFryderykE.ApplicationofMetalCuttingTheory.NewYork:NewYorkIndustrialPress.198726.顾维邦.金属切削机床概论.北京:机械工业出版社.199227.黄鹤汀.金属切削机床(上、下册).北京:机械工业出版社.200128.顾熙棠等.金属切削机床(上下册).上海:上海科学技术出版社.199429.贾亚洲.金属切削机床概论.北京:机械工业出版社.199430.戴曙.金属切削机床设计.北京:机械工业出版社.199431.黄鹤汀等.机械制造技术.北京:机械工业出版社.199732.李华.机械制造技术.北京:机械工业出版社.199733.吴玉华.金属切削加工技术.北京:机械工业出版社.199834.吉卫喜.机械制造技术.北京:机械工业出版社.200135.全国数控培训网络天津分中心.数控机床.北京:机械工业出版社.199836.刘书华.数控机床与编程.北京:机械工业出版社.200137.李峻勤等.数控机床及其使用与维修.北京:国防工业出版社.200038.顾崇衔.机械制造工艺学.第三版.西安:陕西科学技术出版社.199039.EDWARDG.HOFFMANJigandFixtureDesign.NewYork:PublishedbyVanNostrandReinhddCompanyADivisionofLittonEducationalPublishingInc.198040.庞怀玉.机械制造工程学.北京:机械工业出版社.199841.刘凤棣,孙鲁.机械加工技术问题处理集锦.北京:机械工业出版社.199542.孟县栋.机床夹具图册.北京:机械工业出版社.199243.刘友才,高继德.机床夹具设计.北京:机械工业出版社.199244.王隆太.现代制造技术.北京:机械工业出版社.199745.陈明.机械制造技术.北京:北京航空航天大学出版社.200146.艾兴.调整切削加工技术.北京:国防工业出版社.200347.陆剑中.金属切削原理与刀具.北京:机械工业出版社.200548.王先逵.机械制造工艺学.北京:机械工业出版社.200649.乐兑谦.金属切削刀具.北京:机械工业出版社.200850.吴国华.金属切削机床.北京:机械工业出版社.200851.吴新佳.机械制造工艺装备.西安:西安电子科技大学出版社.200652.马振福.机械制造技术.北京:机械工业出版社.200553.吴拓.金属切削加工及装备.北京:机械工业出版社.200654.刘杰华.金属切削与刀具实用技术.北京:国防工业出版社.2006。

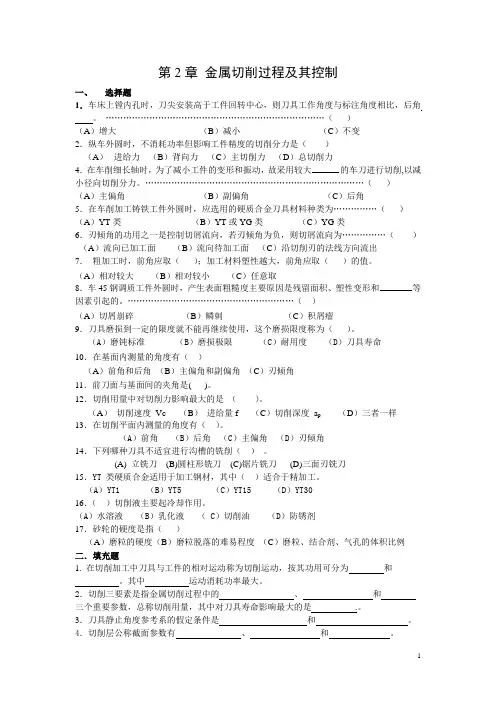

第2章金属切削过程及其控制一、选择题1.车床上镗内孔时,刀尖安装高于工件回转中心,则刀具工作角度与标注角度相比,后角。

…………………………………………………………………()(A)增大(B)减小(C)不变2.纵车外圆时,不消耗功率但影响工件精度的切削分力是()(A)进给力(B)背向力(C)主切削力(D)总切削力4.在车削细长轴时,为了减小工件的变形和振动,故采用较大的车刀进行切削,以减小径向切削分力。

…………………………………………………………………()(A)主偏角(B)副偏角(C)后角5.在车削加工铸铁工件外圆时,应选用的硬质合金刀具材料种类为……………()(A)YT类(B)YT或YG类(C)YG类6.刃倾角的功用之一是控制切屑流向,若刃倾角为负,则切屑流向为……………()(A)流向已加工面(B)流向待加工面(C)沿切削刃的法线方向流出7.粗加工时,前角应取();加工材料塑性越大,前角应取()的值。

(A)相对较大(B)相对较小(C)任意取8.车45钢调质工件外圆时,产生表面粗糙度主要原因是残留面积、塑性变形和等因素引起的。

…………………………………………………()(A)切屑崩碎(B)鳞刺(C)积屑瘤9.刀具磨损到一定的限度就不能再继续使用,这个磨损限度称为()。

(A)磨钝标准(B)磨损极限(C)耐用度(D)刀具寿命10.在基面内测量的角度有()(A)前角和后角(B)主偏角和副偏角(C)刃倾角11.前刀面与基面间的夹角是( )。

12.切削用量中对切削力影响最大的是()。

(A)切削速度Vc (B)进给量f (C)切削深度a p(D)三者一样13.在切削平面内测量的角度有()。

(A)前角(B)后角(C)主偏角(D)刃倾角14.下列哪种刀具不适宜进行沟槽的铣削()。

(A) 立铣刀(B)圆柱形铣刀(C)锯片铣刀(D)三面刃铣刀15.YT 类硬质合金适用于加工钢材,其中()适合于精加工。

(A)YT1 (B)YT5 (C)YT15 (D)YT3016.()切削液主要起冷却作用。

回想起去年这个时候,自己还在犹豫是不是要遵从自己的梦想,为了考研奋斗一次。

当初考虑犹豫了很久,想象过所有的可能性,但是最后还是决定放手一搏。

为什么呢?有一个重要的考量,那就是对知识的渴望,这话听来可能过于空洞吧,但事实却是如此。

大家也都可以看到,当今社会的局势,浮躁,变动,不稳定,所以我经常会陷入一种对未来的恐慌中,那如何消除这种恐慌,个人认为便是充实自己的内在,才不至于被一股股混乱的潮流倾翻。

而考研是一条相对比较便捷且回报明显的路,所以最终选择考研。

所幸的是结局很好,也算是没有白费自己将近一年的努力,没有让自己浑浑噩噩的度过大学。

在准备备考的时候,我根据自己的学习习惯,做了一份复习时间规划。

并且要求自己严格按照计划进行复习。

给大家一个小的建议,大家复习的时候一定要踏踏实实的打好我们的基础,复习比较晚的同学也不要觉得时间不够,因为最后的成绩不在于你复习了多少遍,而是在于你复习的效率有多高,所以在复习的时候一定要坚持,调整好心态,保证自己每天都能够有一个好的学习状态,不要让任何事情影响到你,做好自己!在此提醒大家,本文篇幅较长,因为想讲的话实在蛮多的,全部是我这一年奋战过程中的想法、经验以及走过的弯路,希望大家看完可以有所帮助。

最后结尾处会有我在备考中收集到的详细资料,可供各位下载,请大家耐心阅读。

江南大学机械专硕的初试科目为:(101)思想政治理论(204)英语二(302)数学二和(818)机械制造技术或(819)机械设计或(821)包装材料学参考书目为:1.《机械制造技术基础》,吉卫喜主编,高等教育出版社2.《机械制造技术基础》,卢秉恒主编,机械工业出版社关于考研英语考研英语几乎就是考阅读,做了历年的试卷后我越发觉得如果不能真正的读懂文章,那么阅读题目是很难做对的,而想要读懂这篇文章,主要就是要读懂文章中的长难句,这是需要训练的,真题就是很好的训练素材。

做完阅读题后,可以先不要急着对答案,把文章中的长难句和一些难以理解的句子试着自己翻译出来(可以借助词典),翻译完后再看看你先前的答案,有没有什么新的理解让你想改答案的,此时再去看看书后面对整篇文章的解析(而不是题目的解析),主要看你翻译的和解析翻译的差别,有没有理解上的偏差,进而再次思考自己的答案,并确定自己最终的答案,再对后面的答案,此时应该仔细揣摩自己做错的原因,仔细理解出题人的思路和其对文章的理解方式,找出与自己的思路的不同之处,下次做题尽量向他们一样思考。

“机械制造技术基础”课程参考文献目录1.卢秉恒.机械制造技术基础.北京:机械工业出版社.2004 (课程选用教材)2.郑广花.机械制造基础.西安:西安电子科技大学出版社.20043.孙鲁、刘凤棣.机械加工现场工艺问题处理集锦. 北京:机械工业出版社,19994.沈其文、徐鸿本.机械制造工艺禁忌手册. 北京:机械工业出版社. 20045.熊良山.机械制造技术基础.武汉:华中科技大学出版社.20066.张世昌.机械制造技术基础.北京:高等教育出版社.20057.王先逵.机械制造工程学基础.北京:国防工业出版社.20088.蔡光起.机械制造技术基础.沈阳:东北大学出版社.20029.曾志新.机械制造技术基础.武汉:武汉理工大学出版社.200110.傅水根.机械制造工艺基础.北京:清华大学出版社.199811.陈根琴.机械制造技术.北京:北京理工大学出版社.200712.姚智慧.机械制造技术.哈尔滨:哈尔滨工业大学出版社.200213.陈德生.机械制造工艺学.杭州:浙江大学出版社.200714.龚庆寿.机械制造基础.北京:高等教育出版社.200615.蔡安江.机械制造技术基础.北京:机械工业出版社.200716.姜银方.机械制造技术基础实训.北京:化学工业出版社.200717.王启平.机床夹具设计.哈尔滨:哈尔滨工业大学出版社.200218.韩荣第.现代机械加工新技术.北京:电子工业出版社.200319.冯辛安.机械制造装备设计.北京:机械工业出版社.200620.韩秋实.机械制造技术基础.北京:机械工业出版社.200521.周泽华,于启勋.金属切削原理.第二版.上海:上海科学技术出版社.199322.陆剑中,孙家宁.金属切削原理与刀具.北京:机械工业出版社.199023.M.C.Shaw. Metal Cutting Principles. New York .Industrial Press.198724.[日]中山—雄著.金属切削理论.李云芳泽.北京:机械工业出版社.198525.Gorczyca Fryderyk E. Application of Metal Cutting Theory. New York: New YorkIndustrial Press.198726.顾维邦.金属切削机床概论.北京:机械工业出版社.199227.黄鹤汀.金属切削机床(上、下册).北京:机械工业出版社.200128.顾熙棠等.金属切削机床(上下册).上海:上海科学技术出版社.199429.贾亚洲.金属切削机床概论.北京:机械工业出版社.199430.戴曙.金属切削机床设计.北京:机械工业出版社.199431.黄鹤汀等.机械制造技术.北京:机械工业出版社.199732.李华.机械制造技术.北京:机械工业出版社.199733.吴玉华.金属切削加工技术.北京:机械工业出版社.199834.吉卫喜.机械制造技术.北京:机械工业出版社.200135.全国数控培训网络天津分中心.数控机床.北京:机械工业出版社.199836.刘书华.数控机床与编程.北京:机械工业出版社.200137.李峻勤等.数控机床及其使用与维修.北京:国防工业出版社.200038.顾崇衔.机械制造工艺学.第三版.西安:陕西科学技术出版社.199039.EDWARD G.HOFFMAN Jig and Fixture Design. New York: Published by VanNostrand Reinhdd Company A Division of Litton Educational Publishing Inc.198040.庞怀玉.机械制造工程学.北京:机械工业出版社.199841.刘凤棣,孙鲁.机械加工技术问题处理集锦.北京:机械工业出版社.199542.孟县栋.机床夹具图册.北京:机械工业出版社.199243.刘友才,高继德.机床夹具设计.北京:机械工业出版社.199244.王隆太.现代制造技术.北京:机械工业出版社.199745.陈明.机械制造技术.北京:北京航空航天大学出版社.200146.艾兴.调整切削加工技术.北京:国防工业出版社.200347.陆剑中.金属切削原理与刀具.北京:机械工业出版社.200548.王先逵.机械制造工艺学.北京:机械工业出版社.200649.乐兑谦.金属切削刀具.北京:机械工业出版社.200850.吴国华.金属切削机床.北京:机械工业出版社.200851.吴新佳.机械制造工艺装备.西安:西安电子科技大学出版社.200652.马振福.机械制造技术.北京:机械工业出版社.200553.吴拓.金属切削加工及装备.北京:机械工业出版社.200654.刘杰华.金属切削与刀具实用技术.北京:国防工业出版社.2006。

《机械制造技术》课程教案扬州大学机械工程学院机械制迭教科部二00三年六月第四章机械加工质量分析与控制一、内容概述木章将机械制造质量分成加工精度和表面质星两个方而来研究。

随着科学技术的发展和市场竞争的加剧,对零件机械加工质量的要求也越来越高,因此,对机械加工质量的深入研究与解决,不仅已成为机械制造工艺师的首要任务,而且是机械制造工艺学的核心内容, 机械加工质量分析与控制就成为木课程内容屮十分重要的一章。

二、本章重点1.在加工误差的单因素分析屮,着重掌握机床误差、工艺系统受力变形、热变形及工件残余应力等原始谋茅对加工谋差的影响;2.在加工误差的统计分析屮,着重掌握分布图在误羌分析屮的应用。

三、课时分配木章课时:讲课:16学时,实验:4学时第一节概述(1学时)加工误差的来源,原始误善和加工误差的关系。

第二节影响加工精度的因素(8学时)一、原理误差二、机床的几何误差三、:T艺系统具它几何误差四、工艺系统受力变形引起的加工误差工艺系统刚度、部件刚度及其特点、切削力作用点位置变化对加I:误差的影响、误差复映五、工艺系统热变形引起的加工误差六、工件内应力引起的变形笫三节加T谋羌的统计分析(3学时)第四节机械加工表面质量(4学时)笫四节机械加丁屮的振动(4学时)四、授课方式多媒体教学五、实验%1三向刚度测定法%1加工误差统计分析六、习题与思考题4-1试分析在卧式车床上加工时,产生下述误差的原因:1)在卧式车床上弾孔时,引起被加工孔圆度误差和圆柱度误差。

2)在卧式车床(用三爪自定心卡盘)上镣孔时,引起内孔与外圆同轴度误差、端面与外圆的垂真度误差的原因。

4-2在卧式车床上用两顶尖装夹工件车削细长轴时,出现图4・la、b、c所示的误差是什么原因,分别采用什么办法来减少或消除?b)c)图4— 14-3设已知一工艺系统的误差复映系数为0・25,工件在木工序前有圆度误差0.45mm, 若木工序形状精度规定允差0. Olmm,试问至少要走刀几次方能使形状精度合格?4-4在车床上加T丝杠,T件总长为2650mm,螺纹部分的长度L=200mm, T件材料和母丝杠材料都是45钢,加丁时室温为20°C,加T.JU.T件温度升至45°C,母丝杠温升至30°C。

机械制造技术习题第一章金属切削加工的基本知识1-1,切削加工由哪些运动组成?它们各有什么作用?析:切削加工由主运动和进给运动组成。

主运动是直接切除工件上的切削层,使之转变为切削,从而形成工件新包表面。

进给运动是不断的把切削层投入切削,以逐渐切除整个工件表面的运动。

1-2,何为切削用量?简述切削用量的选择原则。

析:切削用量是切削时各运动参数的总称,包括切削速度、进给量和背吃刀量(切削深度)。

与某一工序的切削用量有密切关系的刀具寿命,一般分为该工序单件成本最低的经济寿命和最大生产率寿命两类。

原则:一般是提高刀具耐用度的原则,并且保证加工质量。

粗加工时,大的切削深度、进给,低的切削速度;精加工时,高的切削速度,小的切削深度、进给。

1-3,常见的切削类型有几种?其形成条件及加工的影响是什么?析:切削加工就是指用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

楼主想要了解的是不是切削加工的分类金属材料的切削加工有许多分类方法。

常见的有以下3种。

按工艺特征区分切削加工的工艺特征决定于切削工具的结构以及切削工具与工件的相对运动形式。

按工艺特征,切削加工一般可分为:车削、铣削、钻削、镗削、铰削、刨削、插削、拉削、锯切、磨削、研磨、珩磨、超精加工、抛光、齿轮加工、蜗轮加工、螺纹加工、超精密加工、钳工和刮削等。

按切除率和精度分可分为:①粗加工:用大的切削深度,经一次或少数几次走刀从工件上切去大部分或全部加工余量,如粗车、粗刨、粗铣、钻削和锯切等,粗加工加工效率高而加工精度较低,一般用作预先加工,有时也可作最终加工。

②半精加工:一般作为粗加工与精加工之间的中间工序,但对工件上精度和表面粗糙度要求不高的部位,也可以作为最终加工。

③精加工:用精细切削的方式使加工表面达到较高的精度和表面质量,如精车、精刨、精铰、精磨等。

精加工一般是最终加工。

④精整加工:在精加工后进行,其目的是为了获得更小的表面粗糙度,并稍微提高精度。

机械制造工艺技术书电子版机械制造工艺技术书电子版目录第一章引论第一节机械制造工艺技术的基本概念第二节机械制造工艺技术的发展历史第三节机械制造的流程与组织第二章材料与材料特性第一节金属材料1. 金属材料的分类与特性2. 金属材料的加工性能第二节非金属材料1. 非金属材料的分类与特性2. 非金属材料的加工性能第三章制图与工程图第一节制图的基本方法和规范1. 制图的基本原则2. 制图常用的符号和标记第二节工程图的种类和内容1. 设计图2. 施工图3. 零件图4. 总装图5. 接线图第四章机械加工工艺第一节机械加工的基本概念和方法1. 机械加工的概念和意义2. 机械加工常用的方法和工艺流程第二节机床及其控制技术1. 常见机床的类型和特点2. 机床的数控技术及其应用第三节精密加工工艺1. 精密加工方法选用的原则2. 精密加工工艺流程和加工设备选择第五章焊接与焊接技术第一节焊接的基本概念和分类1. 焊接的定义和分类2. 焊接与其他加工方法的比较第二节常见焊接方法与技术1. 电弧焊接2. 气体焊接3. 摩擦焊接4. 激光焊接第三节焊接质量控制1. 焊接缺陷的产生和分析2. 焊接质量控制的方法和技术第六章表面处理技术第一节表面处理的意义和目的1. 表面处理的意义和应用领域2. 表面处理的目的和效果第二节常见的表面处理方法1. 电镀和电化学处理2. 热处理3. 化学处理第三节表面涂层技术1. 涂料和涂层的分类和选用2. 表面涂层的施工工艺和质量控制第七章机械装配和调试技术第一节机械装配的基本概念和流程1. 机械装配的定义和分类2. 机械装配的流程和方法第二节机械装配的质量控制1. 机械装配中常见的质量问题2. 机械装配的质量控制方法和技术第三节机械调试与测试1. 机械调试的目的和方法2. 机械测试的常用技术和设备第八章机械制造的自动化技术第一节自动化技术的基本概念和发展历程1. 自动化技术的定义和分类2. 自动化技术的发展历程和应用领域第二节机器人技术与应用1. 机器人的基本概念和分类2. 机器人的工作原理和应用案例第三节数控技术与应用1. 数控技术的基本原理和特点2. 数控技术在机械制造中的应用附录A 机械制造工艺技术常用术语解释附录B 机械制造工艺技术的参考文献列表本书旨在对机械制造工艺技术进行系统和全面的介绍,涵盖了材料、制图、加工、焊接、表面处理、装配、调试以及自动化等多个方面的内容。

机械制造技术基础华楚生课后答案【篇一:机械制造基础大纲56(0)】txt>课程编号:0803301004 课程名称:机械制造基础英文名称:fundamentals of mechanical manufacturing 课程类型:专业基础必修课总学时:56 讲课学时:56 实验学时:0 学时:56 学分:3.5适用对象:四年制机械设计制造及其自动化专业(非制造技术方向)四年制工业工程专业四年制过程装备与控制工程专业四年制材料成型及控制工程专业四年制包装工程专业四年制工业设计专业先修课程:机械制图、工程力学、机械设计基础、金工实习一、课程性质、目的和任务机械制造基础课程是机械设计制造及其自动化专业非机械制造方向等的一门主要专业基础课。

本课程主要介绍机械制造过程中的金属切削原理、常用加工方法及其装备的基本知识、机械制造工艺的基础理论等内容。

其目的是使学生获得最基础的机械制造技术方面的知识、了解先进制造技术的状况发展和趋势,并初步具备分析和解决实际生产问题的能力,为后续的专业课学习及今后从事机械设计和制造等工作打下必要的基础。

二、教学基本要求通过本课程的学习,学生应达到下列要求:1、掌握制造过程的概念、制造方法的分类、机械加工质量的概念。

2.掌握机床的分类与型号编制方法,掌握常用机床结构、工作原理、工艺范围特点;了解车床、滚齿机传动系统原理。

3.掌握切削运动与切削要素的基本概念,熟悉刀具角度标注,掌握和了解刀具材料种类、刀具性能要求、刀具材料牌号的含义及其应用特点。

掌握和了解各种刀具种类、结构、特点、选用。

4.掌握机床夹具的分类、组成、特点,掌握工件在机床上的定位原理与夹紧方式,掌握定位误差的计算方法。

5.掌握和了解金属切削过程变形的概念,各种物理现象及影响因素,切削用量和刀具几何参数的选择。

了解磨削机理。

6.掌握机械加工工艺的基本知识,初步具备分析零件结构工艺性的能力。

熟悉常见表面的加工方法,初步具备根据加工要求合理选用加工方案的能力,掌握制订加工工艺规程的基本原则、方法和步骤,初步具备制订简单零件加工工艺过程的技能。

(完整)机械制造技术基础课后答案编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)机械制造技术基础课后答案)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)机械制造技术基础课后答案的全部内容。

机械制造技术基础课后习题答案第一章机械加工方法1-1 特种加工在成形工艺方面与切削加工有什么不同?答:1加工是不受工件的强度和硬度等物理、机械性能的制约故可加工超硬脆材料和精密微细的零件。

2加工时主要用电能、化学能、声能、光能、热能等出去多余材料而不是靠机械能切除多余材料。

3加工机理不同于一般金属切削加工不产生宏观切削不产生强烈的弹、塑性变形故可获得很低的表面粗糙度其残余应力、冷作硬化、热影响度等也远比一般金属切削加工小。

4加工能量易于控制和转换故加工范围光、适应性强。

1—2 简述电火花加工、电解加工、激光加工和超声波加工的表面形成原理和应用范围.答:1电火花加工放电过程极为短促具有爆炸性.爆炸力把熔化和企划的金属抛离电极表面被液体介质迅速冷却凝固继而从两极间被冲走。

每次电火花放电后是工件表面形成一个凹坑。

在进给机构的控制下工具电极的不断进给脉冲放电将不断进行下去无数个点蚀小坑将重叠在工件上.最终工作电极的形状相当精确的“复印”在工件上。

生产中可以通过控制极性和脉冲的长短放点持续时间的长短控制加工过程。

适应性强任何硬度、软韧材料及难切削加工加工的材料只要能导电都可以加工如淬火钢和硬质合金等电火花加工中材料去出是靠放电时的电热作用实现的材料可加工行主要取决于材料的导电性及热学特性不受工件的材料硬度限制。

2电解加工将电镀材料做阳极接电源正极工件作阴极放入电解液并接通直流电源后作为阳极的电镀材料就会逐渐的溶解儿附着到作为阴极的工件上形成镀层。